Процесс производства

Производится сталь плавкой. Исходным сырьем служат чугун, лом самой стали или чугуна, окатыши, флюсы и ферросплавы.

Сам чугун по природе – недостаточно твердый и хрупкий материал, поэтому имеет ограниченное применение.

Однако, он незаменим в качестве сырья для получения стали. Суть плавки состоит, в случае применения передельного чугуна, в снижении процентного содержания углерода в нем до требуемого уровня.

Выводятся не предусмотренные в конечной рецептуре примеси. Традиционный состав шихты представляет 55% чугуна и 45% стального лома (скрапа). Существует также рудный процесс, когда к компонентам добавляется рудный материал или скрап-процесс для переработки отходов машиностроительного производства.

Чтобы в процессе плавки примеси и углерод легче выводился из состава компонентов, они переводятся в газы и шлак. В первую очередь при взаимодействии чугуна с кислородом железо окисляется, образуя закись железа FeO.

Одновременно окисляются C, Si, Mn и P, при этом происходит отдача кислорода оксидом железа химически активным примесям. К массе шихты добавляют флюс для лучшего растворения металла: известняк или известь, боксит. В качестве топлива используют каменноугольную пыль, жидкий мазут, природный или коксовый газ.

Подготовка шихты

Основным сырьем для выплавки стали в электродуговых печах, в отличие от конвертеров, является твердая металлошихта, состоящая преимущественно из металлоотходов собственных металлургических производств и поступающего со стороны товарного лома. К регламентируемым показателям качества металлошихты во всем мире относят, прежде всего, такие факторы, как определенность химического состава, насыпная плотность и габаритные размеры отдельных составляющих шихты.

Требования к химическому составу металлической части шихты предъявляют, исходя из заданного содержания в готовом металле не удаляемых в ходе металлургического передела элементов. Так, если низкое содержание серы и фосфора, а также газов может быть достигнуто за счет оптимизации режима выплавки и рафинирования в открытых плавильных агрегатах и технологии внепечной обработки в ковше, то удаление мышьяка и примесей цветных металлов при выплавке стали в открытых агрегатах практически невозможно, а её рафинирование в процессе вакуумной плавки не позволяет получить качественную сталь в достаточном количестве и значительно увеличивает стоимость готовых изделий. Проблема рафинирования стали от примесей цветных металлов усугубляется тем, что в стальном ломе в процессе его оборота эти примеси постоянно накапливаются. Между тем примеси цветных металлов образуют в процессе кристаллизации легкоплавкие эвтектики по границам дендритов, что ослабляет междендритные границы, как первичные структуры первичного металла, это, в конечном счёте, влияет на поверхностные дефекты. Кроме того, примеси цветных металлов ухудшают обрабатываемость стали давлением в горячем состоянии, ухудшают свариваемость и т.д. По этим причинам к материалам для ответственных изделий предъявляют жесткие требования по содержанию цветных примесей.

Определенные требования предъявляют и к фракционному составу металлошихты. Наличие такого рода требований обусловлено тем, что шихта высокой насыпной плотности, имеющая стабильный оптимальный размер кусков, позволяет ограничиться лишь одной подвалкой, исключив тем самым необходимость второй подвалки с соответствующим отключением печи, отводом свода с электродами и т.д. Это, в свою очередь, позволяет существенно форсировать плавку.

Кроме того, от фракционного состава используемой металлошихты зависят технико-экономические показатели работы плавильного агрегата, в том числе угар металла, определяющий выход жидкого (годного) металла.

Важным фактором, влияющим на угар металлошихты в сталеплавильном процессе, является величина ее активной поверхности, которая определяет степень взаимодействия шихты с кислородом. Активная поверхность зависит в основном от ее толщины (диаметра), которая может быть оценена насыпной массой

В технико-экономических показателях сталеплавильных процессов величина угара лома является важной статьей, определяющей производительность агрегата и себестоимость стали. При использовании на плавку различных видов шихты (прежде всего различных видов лома) угар металла значительно изменяется

Мировой опыт работы современных ДСП показывает, что выход жидкого металла составляет от 91 до 92 % от общей массы металлозавалки. При этом угар составляет от 4 до 6 %, в том числе в пыль отходящих газов уходит от 1,5 до 3,0 % и в виде оксидов со шлаком от 2,5 до 3,0 %. Со скрапом в шлаковые отвалы уходит от 2 до 3 %.

Принцип бессемеровского способа

Впервые массовое получение жидкой стали стало возможным в 1856 году благодаря Г. Бессемеру – изобретателю из Англии. Он придумал, как нагреть металл до температуры, превышающей 1500°С. Именно такая температура необходима для того, чтобы расплавить металл с пониженным содержанием углерода.

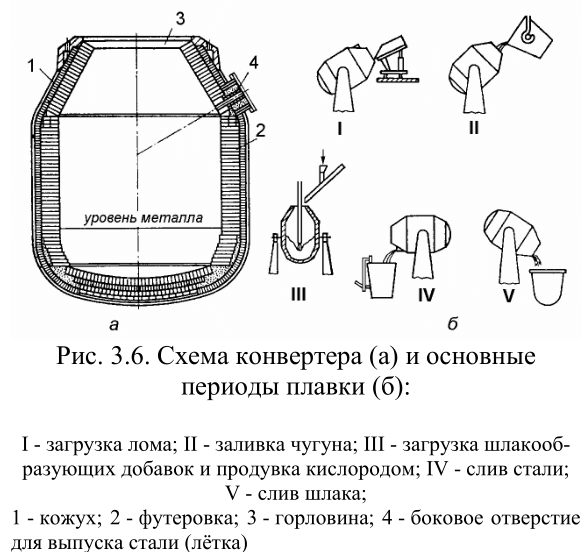

Схема конвертера и основные периоды плавки

Бессемеровский процесс предусматривает продувку расплава атмосферным воздухом. Для этих целей применяются конвертеры, у которых внутренняя часть камеры сгорания защищена динасовым кирпичом. Благодаря такой защите бессемеровский способ называют кислой футеровкой конвертера.

Плавка в бессемеровском сталеплавильном агрегате осуществляется путем заливки чугуна при температуре 1250–1300°С. Следует заметить, что для выплавки бессемеровских чугунов требуются железные руды с низким содержанием серы и фосфора.

Залитый чугун продувают воздухом, в результате чего происходит окисление углерода, марганца и кремния. При окислении образуются оксиды, формирующие кислый шлак. Продувку воздухом заканчивают после того, как углерод окислится до требуемых значений.

Далее металл через горловину сливают в ковш, попутно его окисляя. У такого способа присутствует один существенный недостаток, заключающийся в невысоком качестве конечного продукта, который получается слишком хрупким за счет неполного удаления серы и фосфора.

Кислородно-конвертерный способ получения стали

Производство стали сегодня осуществляется в основном этим способом. На долю кислородно-конверторного производства совсем недавно приходилось до 60% мирового производства стали.

Однако, этот процент снижается в связи с появлением электродуговых печей (ЭДП). Продувка печей осуществляется чистым кислородом (99,5%) под высоким давлением.

Продукт кислородно-конвертерной печи представляет сталь с заданными химическими свойствами. Она поступает в машину непрерывного литья заготовок (МНЛЗ), где материал застывает в форме блюма или плиты. Для получения определенных жестких параметров металл подвергается вторичной переработке.

Зависимость свойств металла от элементной базы

Эксплуатационные качества стали определяются набором химических элементов, которыми был наделен сплав в ходе изготовления. Одним из ключевых компонентов, благодаря которым данный металл обретает свои основные свойства в виде твердости и прочности, является углерод. Чем он выше, тем надежнее сталь. Марганец с кремнием особого влияния на качества материала не оказывают, но их использование необходимо в изготовлении некоторых марок стали для выполнения процесса раскисления. Негативное же воздействие на формирование изделия оказывают сера и фосфор. В зависимости от того, по какой технике выполнялось получение, состав стали может иметь разные концентрации данных элементов. В любом случае сера повышает ломкость металла, а также уменьшает свойства прочности и пластичности. Фосфор, в свою очередь, наделяет сталь хладноломкостью, которая в процессе эксплуатации может быть выражена хрупкостью.

Важность

Бессемеровская печь в эксплуатации в Янгстаун, Огайо, 1941.

В 1898 г. Scientific American опубликовал статью под названием Бессемеровская сталь и ее влияние на мир объясняя значительный экономический эффект от увеличения поставлять из дешевой стали. Они отметили, что расширение железных дорог в ранее малонаселенные районы страны привело к заселению этих регионов и сделало прибыльной торговлю некоторыми товарами, транспортировка которых раньше была слишком дорогой.

Бессемеровский процесс произвел революцию в производстве стали, снизив ее стоимость с 40 фунтов стерлингов за тонну до 6–7 фунтов стерлингов за тонну, а также значительно увеличив масштабы и скорость производства этого жизненно важного сырья. Этот процесс также снизил потребность в рабочей силе при производстве стали

До того, как сталь была представлена, сталь была слишком дорогой для изготовления мостов или каркаса зданий, и поэтому кованое железо использовалось повсюду. Индустриальная революция. После внедрения Бессемеровского процесса цена на сталь и кованое железо стала одинаковой, и некоторые пользователи, в первую очередь железные дороги, обратились к стали. Проблемы качества, такие как хрупкость, вызванная азотом в продуваемом воздухе, предотвратили использование бессемеровской стали для многих строительных конструкций.Мартеновская сталь подходит для структурных применений.

Сталь значительно повысила производительность железных дорог. Стальные рельсы прослужили в десять раз дольше железных. Стальные рельсы, которые становились тяжелее с падением цен, могли перевозить более тяжелые локомотивы, которые могли тянуть более длинные поезда. Стальные железнодорожные вагоны были длиннее и могли увеличивать вес грузового вагона с 1: 1 до 2: 1.

Еще в 1895 году в Великобритании отмечалось, что период расцвета Бессемеровского процесса закончился и открытый очаг метод преобладал. В Обзор торговли железом и углем сказал, что он находится «в полубессмертном состоянии. Год за годом он не только прекращает прогрессировать, но и полностью падает». Как в то время, так и в последнее время высказывалось предположение, что причиной этого была нехватка обученного персонала и инвестиций в технологии, а не что-либо, присущее самому процессу. Например, одна из основных причин упадка гигантской металлургической компании. Bolckow Vaughan Мидлсбро была его неспособность обновить свои технологии. Основной процесс, процесс Томаса-Гилкриста, использовался дольше, особенно в континентальной Европе, где железные руды имели высокое содержание фосфора. и мартеновский процесс не смог удалить весь фосфор; почти вся недорогая строительная сталь в Германии производилась этим методом в 1950-х и 1960-х годах. В конечном итоге он был заменен кислородное производство стали.

Изготовления металлических изделий методом штамповки

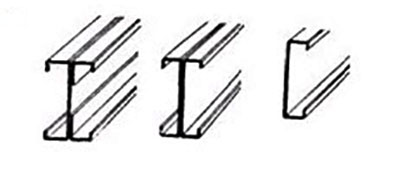

В связи с широким применением в строительных конструкциях электродуговой и точечной сварки увеличивается выпуск тонкостенных профилей, изготовленных методом холодной гибки и штамповки. Применение таких изделий позволяет значительно экономить металл.

На рис. 1 показаны виды штампованных балок.

Рис.1 Штампованные балки

Для тонкостенных профилей обычно применяют низкоуглеродистую сталь, обладающую высокой пластичностью и толщиной в среднем 2—3 мм. Для повышения сопротивления коррозии в сталь вводят небольшую добавку меди.

Часто применяется также низколегированная сталь. Применение штампованных профилей в сочетании с точечной или электродуговой сваркой облегчает вес ряда конструкций и дает экономию металла (до 40%).

В кислородных конвертерах

Сегодня проводится производство различной стали в кислородных конвертерах. Данная технология предусматривает продувку жидкого чугуна в конвертере. Для этого проводится подача чистого кислорода. К особенностям этой технологии можно отнести нижеприведенные моменты:

- Конвертор – специальное оборудование, которое представлено стальным сосудом грушевидной формы. Вместительность подобного устройства составляет 100-350 тонн. С внутренней стороны конструкция выкладывается огнеупорным кирпичом.

- Конструкция верхней части предполагает горловину, которая необходима для загрузки шихты и жидкого чугуна. Кроме этого, через горловину происходит удаление газов, образующихся в процессе плавления сырья.

- Заливка чугуна и добавление другой шихты проводится при температуре около 1400 градусов Цельсия. Для того чтобы обеспечить активное окисление железа чистый кислород подается под давлением около 1,4 МПа.

- При подаче большого количества кислорода чугун и другая шихта окисляется, что становится причиной выделения большого количества тепла. За счет сильного нагрева происходит расплавка всего шихтового материала.

- В тот момент, когда из состава удаляется излишек углерода, продувка прекращается, фурма извлекается из конвертора. Как правило, продувка продолжается в течение 20 минут.

- На данном этапе полученный состав содержит большое количество кислорода. Именно поэтому для повышения эксплуатационных качеств в состав добавляют различные раскислители и легирующие элементы. Образующийся шлак удаляется в специальный шлаковый ковш.

- Время конверторного плавления может меняться, как правило, оно составляет 35-60 минут. Время выдержки зависит от типа применяемой шихты и объема получаемой стали.

Стоит учитывать, что производительно подобного оборудования составляет порядка 1,5 миллионов тонн при вместительности 250 тонн. Применяется данная технология для получения углеродистых, низкоуглеродистых, а также легированных сталей. Кислородно-конвертерный способ производства стали был разработан довольно давно, но сегодня все равно пользуется большой популярностью. Это связано с тем, что при применении этой технологии можно получить качественные металлы, а производительность технологии весьма высока.

В заключение отметим, что в домашних условиях провести производство стали практически невозможно. Это связано с необходимостью нагрева шихты до достаточно высокой температуры. При этом процесс окисления железа весьма сложен, как и удаления вредных примесей

Источник

Важность

Бессемеровская печь в работе в Янгстауне, штат Огайо , 1941 год.

В 1898 году журнал Scientific American опубликовал статью под названием « Бессемеровская сталь и ее влияние на мир», в которой объяснялся значительный экономический эффект увеличения предложения дешевой стали. Они отметили, что расширение железных дорог в ранее малонаселенные районы страны привело к заселению этих регионов и сделало прибыльной торговлю некоторыми товарами, транспортировка которых ранее была слишком дорогостоящей.

Бессемеровский процесс произвел революцию в производстве стали, снизив ее стоимость с 40 фунтов стерлингов за тонну до 6–7 фунтов стерлингов за тонну, а также значительно увеличив масштабы и скорость производства этого жизненно важного сырья. Этот процесс также снизил потребность в рабочей силе при производстве стали

До того, как сталь была представлена, сталь была слишком дорогой для изготовления мостов или каркаса зданий, поэтому кованое железо использовалось на протяжении всей промышленной революции . После внедрения процесса Бессемера сталь и кованое железо стали иметь одинаковые цены, и некоторые пользователи, в первую очередь железные дороги, обратились к стали. Проблемы качества, такие как хрупкость, вызванная азотом в продуваемом воздухе, не позволили использовать бессемеровскую сталь для многих строительных конструкций. Мартеновская сталь подходила для строительства.

Сталь значительно повысила производительность железных дорог. Стальные рельсы прослужили в десять раз дольше железных. Стальные рельсы, которые становились тяжелее с падением цен, могли перевозить более тяжелые локомотивы, которые могли тянуть более длинные поезда. Стальные железнодорожные вагоны были длиннее и могли увеличивать вес грузового вагона с 1: 1 до 2: 1.

Еще в 1895 году в Великобритании отмечалось, что период расцвета бессемеровского процесса закончился и преобладал метод открытого очага . В « Обзоре торговли железом и углем» говорится, что он находится «в полубессознательном состоянии. Год за годом он не только прекращает прогрессировать, но и полностью падает». Как в то время, так и в последнее время высказывалось предположение, что причиной этого была нехватка обученного персонала и инвестиций в технологии, а не что-либо, присущее самому процессу. Например, одной из основных причин упадка гигантской чугунолитейной компании Bolckow Vaughan из Мидлсбро была неспособность модернизировать свою технологию. Основной процесс, процесс Томаса-Гилкриста, использовался дольше, особенно в континентальной Европе, где железные руды имели высокое содержание фосфора, а мартеновский процесс не позволял удалить весь фосфор; почти вся недорогая строительная сталь в Германии производилась этим методом в 1950-х и 1960-х годах. В конечном итоге на смену ему пришло производство стали с кислородным кислородом .

Бессемеровский конвертер

Распространение этой технологии в 20 веке было очень обширным. Она применялась в странах Америки и Европы. Объем выплавки на тот момент составлял примерно 12,5 миллионов тонн стали. Разработанная технология была настолько удачной, что ее на протяжении многих лет оставляли практически неизменной.

Конструкция конвертера бессемера обладает весьма большим количеством особенностей:

- Устройство представлено корпусом и днищем, а также воздушной коробкой.

- Корпус устанавливается на металлический пояс, который перераспределяет нагрузку.

- Днище имеет сопла, через которые может подаваться воздух для обеспечения протекания процесса окисления.

Устанавливаемое оборудование имеет большие размеры и массу, что существенно усложняет установку и фиксацию. Для конвертора требуется надежный фундамент, который сможет выдерживать давление от устройства и шихты в нем. Кроме этого, возникает довольно много трудностей с нагревом среды до температуры выше 1500 градусов Цельсия.

Кислородный конвертор

Кислородно-конвертерный процесс это процесс выплавки стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму. В России используют в основном конвертеры с подачей кислорода сверху. Кислородный конвертор представляет собой сосуд грушевидной формы из стального листа, футерованный основным кирпичом (рисунок 21). Вместимость конвертера 50-350 тонн. В процессе работы конвертер может поворачиваться на цапфах вокруг горизонтальной оси на 360 градусов для завалки металлолома, заливки чугуна, слива стали и шлака.

Шихтовыми материалами кислородно-конвертерного процесса являются:

- жидкий передельный чугун;

- металлолом;

- шлакообразующие (известь, полевой шпат, железная руда, бокситы).

Перед плавкой конвертер наклоняют, загружают через горловину металло-лом (скрап) и заливают чугун при температуре 1250 – 1400 °C (рисунок 21а). После этого конвертер поворачивают в вертикальное положение (рисунок 21б), вводят водоохлаждаемую фурму и через нее подают кислород. Одновременно с началом продувки в конвертер загружают известь, бокситы, железную руду для образования жидкоподвижного шлака. Кислород проникает в металл, вызывает его циркуляцию и перемешивание со шлаком.

В зоне контакта кислородной струи с чугуном интенсивно окисляется же-лезо, так как концентрация его выше, чем примесей. Образующийся оксид же-леза растворяется в шлаке и металле, обогащая металл кислородом. Растворенный в металле кислород, окисляет кремний, марганец, углерод и содержание их в металле понижается. При этом происходит разогрев ванны металла теплотой, выделяющийся при окислении примесей. Благодаря присутствию шлаков с большим содержанием CaO и FeO про-исходит удаление из металла фосфора в начале продувки ванны кислородом, когда температура ее еще не высока. В чугунах, перерабатываемых в кислородных конвертерах, не должно быть более 0,15%P. При повышенном содержании фосфора для его удаления необходимо сливать шлак и наводить новый. Удаление серы из металла в шлак проходит в течении всей плавки. Однако для передела в сталь в кислородных конвертерах применяют чугун с содержа-нием до 0,07%S.

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер наклоняют, выпуская сталь в ковш через летку (рисунок 21в) и одновременно вводят в ковш раскислители и легирующие добавки. В ковш сливают также небольшое количество шлака, ко-торый предохраняет металл в ковше от быстрого охлаждения. Оставшейся шлак сливают через горловину в шлаковую чашу. Общая длительность плавки в конвертерах емкостью 50 – 350 тонн соста-вляет 30 – 50 минут. Конвертерный процесс с донной продувкой кислородом. Конвертеры для донной кислородной продувки имеют отъёмное днище, а в остальном схожи с конвертерами, применяемыми при верхней продувке кислородом. Емкость этих конвертеров составляет 30 – 250 тонн.

В зависимости от емкости в днище устанавливают определенное количество фурм. Каждая фурма состоит из двух концентрически расположенных труб. По средней трубе подают кислород, а внешняя труба образует кольцевой зазор, через который подается защитная среда, состоящая из газообразных или жидких углеводородов. При донной продувке у фурм в результате окисления здесь примесей чугуна образуются зоны высоких температур и футеровка днища по этой причине разрушается в течение нескольких минут. Образующаяся кольцевая оболочка предотвращает контакт кислорода с чугуном у фурм, перемещая зону интенсивного окисления примесей чугуна и тепловыделения от фурм в объем ванны. Кроме того, при контакте с жидким металлом углеводороды разлагаются, что сопровождается поглощением тепла и обеспечивает охлаждение околофурменной зоны.

Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

https://youtube.com/watch?v=gkgFOipxxew

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.