Отливки из алюминиевых сплавов

Согласно ГОСТ 1583 – 73 литейные алюминиевые сплавы разделены на пять групп (I – V). Наилучшими литейными свойствами обладают сплавы группы I – силумины. Для них характерны хорошая жидкотекучесть, небольшая линейная усадка (0,9 – I %), стойкость к образованию трещин, достаточная герметичность. Силумины марок АЛ2, АЛ4, АЛ9, АК7, АК9, АК12 широко используют в производстве, однако они склонны к образованию грубой крупнозернистой эвтектики в структуре отливки и растворению газов.

Сплавы группы II (так называемые «медистые силумины») также нередко отливают в кокиль. Эти сплавы, обладающие хорошими литейными свойствами и большей прочностью, чем силумины группы I, менее склонны к образованию газовой пористости в отливках.

Сплавы групп III – V имеют более низкие литейные свойства по сравнению со сплавами групп I и II – пониженную жидкотекучесть, повышенную усадку (до 13%), склонны к образованию трещин, рыхлот и пористости в отливках. Получение отливок из сплавов III—V групп сопряжено со строгим соблюдением технологических режимов для обеспечения хорошего заполнения формы и питания отливок при затвердевании. Предлагаем изготовить металлические детали по вашему эскизу!

Все литейные алюминиевые сплавы в жидком состоянии интенсивно растворяют газы и окисляются. При их затвердевании газы выделяются из раствора и образуют газовую и газоусадочную пористость, которая снижает механические свойства и герметичность отливок. Образующаяся на поверхности расплава пленка оксидов при заполнении формы может разрушаться и попадать в тело отливки, снижая ее механические свойства и герметичность. При высоких скоростях движения расплава в литниковой системе пленка оксидов, перемешиваясь с воздухом, образует пену, которая попадает в полость формы, приводя к образованию дефектов в теле отливки.

Температуру заливки расплава в кокиль назначают в зависимости от химического состава и свойств сплава, толщины стенки отливки и ее размеров. Для силуминов типа АЛ2, AJI4, АЛ9 ее принимают о пределах 700 – 750оС, для сплавов с широким интервалом затвердевания, в частности для сплавов типа АЛ19, обладающих пониженной жидкотекучестью, – в пределах 720 – 770оС.

Продолжительность выдержки отливки в кокиле назначают с учетом ее размеров и массы. Обычно отливки охлаждают в форме до температуры около 400оС.

Другие дефекты литья

Дефекты в размерах и очертаниях отливок получаются вследствие перекоса форм и смещения стержней, раздутия форм при слабой набивке в опоках и ряда причин, связанных с дефектами опок и моделей и с плохим качеством работы при изготовлении форм.

Спаи и слоистость — пороки отливки в виде трещин, но с округлыми краями. Они получаются при заполнении форм недостаточно жидкотекучим металлом или же прерывистой струей.

Недоливы — когда часть отливок оказывается незаполненной металлом вследствие его плохой жидкотекучести, изобилия газов или пара в форме утечки металла по плохо скрепленному разъему форм.

6 ОСЕВАЯ ПОРИСТОСТЬ И V-ОБРАЗНАЯ ЛИКВАЦИЯ

Присутствие в осевой зоне слитка мелких пор усадочного происхождения. Располагается в середине слитка, до зоны плотного металла под прибылью. Иногда сопровождается межкристаллитными щелями и неметаллическими инородными примесями. На продольных микрошлифах проявляется в виде пор. Появляется в процессе затвердения последних порций жидкого сплава в условиях недостаточного питания жидким металлом.

Осевая пористость полностью заваривается горячей деформацией. Уменьшить осевую пористость можно путем разливания стали в изложницы с большой конусностью и с меньшим отношением высоты к диаметру, а также утеплением или обогревом прибыльной части.

Трещины

Трещины бывают сквозные или несквозные, так называемые надрывы на поверхности отливок.

Отличительные признаки. Горячие трещины от внутренних напряжений образуются в то время, когда металл еще не остыл, за счет его повышенной усадки. Холодные трещины представляют собой разрыв металла в конце остывания за счет проявления внутренних напряжений, обусловленных усадкой. У горячих трещин, проявляющихся при высоких температурах, поверхность излома всегда бывает окислена, а у холодных – чистая поверхность или иногда покрыта легкими цветами побежалости.

Причины образования. Причинами образования трещин могут служить:

1. Неправильная конструкция самой отливки (резкие переходы в толщине, отсутствие галтелей или несоответствующий радиус их округлений).

2. Механическое сопротивление со стороны формы, стержней и каркасов, препятствующих свободной усадке.

3. Неправильная литниковая система (местный перегрев отливки).

4. Неправильные размеры и расположение холодильников, прибылей и выпоров.

5. Чрезмерно высокая температура заливки и вредные примеси в металле.

Иногда бывает достаточно даже легкого удара во время выбивки из опок, при обрубки или при небрежном обращении во время транспортировки, чтобы отливка дала трещину.

Меры предупреждения. Для устранения возможности возникновения трещин необходимо сводить к минимуму внутренние напряжение в отливке. Для этого нужно применять следующие меры.

1. Конструировать отливки так, чтобы они допускали по возможности свободную усадку по всем направлениям.

2. Стремиться заливать металл в сырую форму – более податливую, чем сухая.

3. Разница в толщинах сопрягающихся стенок должна быть минимальной.

Сложную отливку лучше составлять из нескольких частей, соединяемых затем в одно целое.

4. Радиус галтелей рекомендуется делать от 1/6 до 1/3 толщины соединяемых сечений. Размер радиусов галтелей следует выбирать равным 1; 2; 3; 5; 8; 10; 15; 20; 25; 30 и 40 мм.

5. В случае неизбежности неравномерного сечения в отливке ее следует конструировать так, чтобы массивные и тонкие части могли сокращаться при усадке, не мешая друг другу (например, следует применять пружинящие изогнутые спицы маховиков и зубчатых колес вместо прямых). Подводом металла в тонкие или в кварцевые части отливки можно выровнять скорость охлаждения их более массивных и центральных частей.

6. Применять металлические холодильники и холодильные формовочные смеси с повышенной теплопроводностью (хромистый железняк), способствующие предупреждению пороков усадочного характера. Смесью из хромистого железняка обкладывают те части формы (внутренние углы, стенки массивных частей), остывание которых нужно ускорить. Холодильная формовочная смесь удобнее металлических холодильников, так как ей легко придать любую форму при обкладывании моделей самой сложной конфигурации.

Меняя толщину слоя смеси, можно регулировать скорость остывания различных частей отливки как с наружной, так и с внутренней стороны.

7. Для борьбы с горячими трещинами от растягивающих усилий при усадки между смежными частями (например, фланцы, трубы, корпуса, краны паровой арматуры и т.п.) применять специальную высокоподатливую формовочную массу, а литниковую систему делать так, чтобы струя горячего металла не давала чрезмерных местных перегревов формы.

17 ВИДЫ ИЗЛОМОВ СТАЛИ

Изломы делят на шиферный, камневидный, нафталиновый и черный.

Причины образования шиферного излома – загрязненность стали неметаллическими включениями и полосчатость, которая связана с дендритной ликвацией примесей и легирующих элементов. При резком развитии дефекта снижается ударная вязкость металла. Для его предупреждения нужно применять оптимальные условия раскисления и десульфурации, чтобы снизить содержание включений. Также следует уменьшать степень дендритной ликвации.

Склонность к образованию камневидного излома зависит от остаточного содержания раскислителя и присутствия в стали серы, титана. Мартеновская сталь не склонна в образованию устойчивого камневидного излома. Чтобы снизить вероятность появления дефекта в сталь добавляют титан и добавки РЗМ. Камневидный излом нельзя исправить обычными режимами термической обработки. Дефект может быть устранен в условиях горячей деформации с нормальным нагревом.

Нафталиновый излом отличается характерным блеском, похожим на блеск кристаллов нафталина. Дефект часто обнаруживают после повторной закалки без промежуточного отжига. Очень часто нафталиновый излом встречается в сталях мартенситного класса. Исправляется отжигом.

Черный излом. В микроструктуре стали с таким дефектом наблюдается выделение графита. Этому способствуют: высокое содержание углерода и кремния, отсутствие хрома, низкая температура конца горячей деформации, длительный отпуск при температуре ниже 700 С˚, холодная деформация с высоким отпуском, добавки алюминия и закалка с последующим отпуском при 700 С˚.

Для предупреждения образования черного излома следует избегать вышеперечисленных условий и выплавлять углеродистую сталь с добавкой хрома до 0,25%. В большинстве случаев черный излом не поддается исправлению. Иногда его можно устранить закалкой с высокой температурой при значительной продолжительности выдержки.

Типы дефектов металлических изделий

Из-за дефектов ухудшаются физико-механические свойства металлов, такие как электропроводность, магнитная проницаемость, прочность, плотность, пластичность. Принято выделять изъяны тонкой структуры или атомарного масштаба, а именно дислокации, вакансии, пр., и более грубые. К последним относятся субмикроскопические трещины, появляющиеся на границах блоков кристалла и на его поверхности.

Еще более грубыми считаются микро- и макроскопические дефекты металлических изделий, предполагающие нарушение сплошности или однородности. Они появляются по двум причинам: из-за несовершенства используемой технологии и низкой технологичности многокомпонентных сплавов. Дело в том, что при работе с подобными сплавами необходимо особенно точно соблюдать режимы, установленные для всех этапов изготовления и обработки.

С точки зрения прикладного, технического понимания, дефектами называют отклонения от установленной нормы, при которых ухудшаются рабочие характеристики металла или металлического изделия, происходит снижение сортности или отбраковка продукции. Но нужно понимать, что не любой изъян металла распространяется на изделие. Если отклонения не влияют на работу металлической детали, они не воспринимаются в качестве недостатков.

Отклонения, признанные дефектами для изделий, эксплуатируемых в определенных условиях (допустим, при усталостном нагружении), могут не приниматься во внимание при других условиях работы (например, при статическом нагружении)

Средства Chester Molecular для устранения дефектов литья

В идеале при литье изделий дефекты должны отсутствовать, на практике же избежать их не удается. Брак делится на условный, исправимый и окончательный. Последняя разновидность брака ремонту не подлежит, а для ремонта исправимого и условного брака используются материалы Chester Molecular.

Составам, применяемым для устранения дефектов, присущ набор характеристик:

- безопасность использования;

- высокий уровень адгезии к металлам, неметаллическим покрытиям — стеклу, бетону, пластмассам, древесине;

- отверждение при температуре около 20°С;

- прочность, стойкость при воздействии вибраций;

- химическая стабильность при влиянии неблагоприятных факторов внешней среды;

- ударопрочность;

- коррозионная стойкость, возможность применения в условиях повышенной влажности;

- термостойкость;

- отсутствие усадки в процессе отверждения;

- эластичность.

Ведение ремонтных и восстановительных работ с помощью металлополимерных композитных материалов стало возможным благодаря высокой степени адгезии 2 поверхностей:

- композиционного материала;

- поверхности, на которой наблюдается дефект литья.

При обработке детали не обрабатываются термически, не подвергаются механическим воздействиям, а потому сам процесс называется «холодной сваркой».

Несмотря на содержание в составе аналогичных компонентов, стоимость материалов для ремонта у разных производителей значительно отличается. Продукция компании Chester Molecular не уступает аналогичным товарам производителей США, Германии, Швейцарии, но выигрывает в цене.

Распространенные дефекты

Любой опытный сварщик скажет вам, что существуют многочисленные виды дефектов сварных швов. Их можно разделить на две категории — наружные и внутренние. Наружные дефекты сварных швов можно обнаружить прямо на поверхности шва с помощью специального инструмента (например, лупы) или хорошего зрения. Внутренние дефекты сварных швов визуально не видны и для их обнаружения нужно использовать особые методики контроля качества. О них мы расскажем ближе к концу. А пока дефекты.

В рамках этой статьи мы не будем перечислять все возможные дефекты, а расскажем только о самых распространенных. Итак, ниже наша краткая классификация дефектов сварных швов.

Непровар

Непровар в сварном шве — один из самых часто встречающихся дефектов у новичков. Представляет собой небольшой участок с недостаточно проваренным металлом. Основные причины образования непроваров — слишком длинная сварочная дуга, недостаточная сила тока или обе ошибки одновременно.

У новичков непровары образуются в том случае, если была выполнена неправильная разделка кромок или если сварка велась слишком быстро. Как не трудно догадаться, чтобы предотвратить непровар сварного шва нужно подобрать оптимальный режим сварки, варить не слишком быстро и на короткой дуге.

Подрез

Если вы когда-либо варили тавровый или нахлесточный шов, то наверняка могли заметить небольшие углубления вдоль сторон сварного валика. Это и есть подрезы. Частая причина образования подрезов — слишком быстрая сварка или неправильно подобранное напряжение сварочной дуги. Также подрезы порой возникают из-за слишком длинной дуги.

Некоторые новички спрашивают: «Допускаются ли подрезы сварных швов?». Да, но только в очень сложных конструкциях, где подрезов не избежать. В подобных ситуациях подрезы называют просто «допустимые дефекты сварных швов». В остальных случаях это недопустимые дефекты.

Наплыв

Наплыв в сварном шве в 95% случаев свидетельствует о том, что вы неправильно настроили режим сварки или недостаточно тщательно зачистили кромки. Очевидно, что для предотвращения образования дефекта нужно правильно настроить силу сварочного тока и немного повысить напряжение дуги.

Прожог

Прожог сварного шва — это сквозное отверстие в сварном соединении, которое вы можете обнаружить невооруженным глазом. Прожоги образуются из-за медленной сварки. В одном месте концентрируется слишком большая температура и металл плавится больше, чем должен. Главная опасность прожогов — существенное снижение прочности шва.

Понизьте сварочный ток и ускорьте формирование шва. Только так вы сможете предотвратить появление прожогов

Уделите особое внимание, если варите алюминий. У него очень высокая теплопроводность, при этом низкая температура плавления

Так что получить прожог на алюминиевой заготовке проще простого.

Кратер

Кратер — это воронка небольшого размера, расположенная прямо на валике шва. Чаще всего в самом его конце. Образуется из-за резкого обрыва дуги. Ведите дугу плавно и оканчивайте сварку постепенно. Если на вашем сварочном аппарате есть специальный режим предотвращения образования кратеров, то включите его.

Горячая или холодная трещина

Трещины в сварных швах — также один из самых часто встречающихся дефектов. Трещины бывают холодными и горячими. Горячие образуются во время сварки, а холодные — после. Горячие трещины образовываются при несовместимости электрода/присадочной проволоки и свариваемого металла. Иногда трещины могут образоваться при попытке заварить кратер, о котором мы говорили выше. Проверяйте, чтобы состав присадочного материала и металла был идентичен.

С холодными трещинами все проще. Они образовываются только в том случае, если шов слишком хрупкий и не выдерживает механической нагрузки. Единственный способ предотвратить появление холодных трещин — соблюдать технологию сварки и работать профессионально. Горячие и холодные трещины могут быть как внутренними (скрытыми от глаз), так и наружными.

Поры

Что такое пора в сварке? Пора (а чаще всего поры) — это небольшие углубления в структуре шва. Могут быть поверхностными или внутренними. Представьте муравейник, который пронизывают множественные ходы. Вот то же самое происходит и со швом. Поры без сомнения можно назвать самым частым дефектом из всех возможных.

Если в ходе процесса образовались поры в сварном шве, значит вы с самого начала все делали неправильно. Скорее всего, вы недостаточно тщательно зачистили кромки и не защитили шов от попадания кислорода. А подобные ошибки совершают только те, кто только-только начал свое знакомство со сваркой. На работайте на сквозняке и проверяйте качество электродов/исправность горелки/исправность системы подачи газа.

Пригар

Другим видом брака является пригар. Отличительные признаки. Поверхность отливки бывает покрыта ошлакованной, оплавленной формовочной землей (химический пригар) и неошлакованной облицовочной землей с металлом, прониквшим в ее поры (механический пригар).

Причины образования. Низкая огнеупорность формовочной смеси создает условия для химического пригорания ее к отливке с образованием легкоплавких соединений с окислами железа, марганца и др. Легкоплавкие соединения проникают в глубь формовочной земли вследствие капиллярности. Такой пригар лишь с трудом удаляется пневмоническими зубилами и наждачными камнями.

Основными причинами механического пригара являются большая пористость облицовочной земли, вследствие которой в землю проникает жидкий металл, высокая температура металла при заливке формы и давление металла (напор) при заливке высоких отливок.

Пластические дефекты металлических изделий

При отбраковке заготовок достаточно часто приходится сталкиваться с включениями инородных металлических или неметаллических тел, причем последние бывают различной величины, формы.

Надрыв представляет собой местные несквозные разрывы, находящиеся поперек или под углом к направлению обработки материла. Такие дефекты образуются из-за раскрытия внутренних несплошностей материала, а также несоблюдения норм, установленных для процесса обработки.

Сквозной разрыв отличается от предыдущего вида тем, что на металлическом изделии наблюдаются сквозные несплошности. Они образовываются при деформации плоской заготовки, имеющей неравномерную толщину, либо причиной появления сквозного разрыва могут стать вкатанные инородные тела.

Накол выглядит как несквозные единичные или групповые точечные углубления. Они появляются при использовании загрязненных смазочно-охлаждающих жидкостей, попадании на заготовку мелких металлических и инородных элементов. Еще одной причиной для образования накола могут стать выступы и налипшие частицы на валках.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Вмятинами называют отдельные единичные углубления различных размеров, форм, имеющие пологие края. Вмятины появляются из-за повреждения металла в процессе производства, перевозки, хранения.

Забоина представляет собой углубление неправильной формы. Обычно такой дефект имеет острые края, поскольку появляется при ударе металлического изделия.

Отпечаток – периодически повторяющиеся углубления, выступы, расположенные по всему металлическому изделию или на некоторых его участках. Отпечатки появляются под действием неровностей на прокатных и правильных валках.

Задир выглядит как широкое продольное углубление с неровным дном и краями. Причина его появления состоит в резком трении заготовки о детали оборудования, при помощи которого осуществляется обработка.

Риска – это продольное узкое углубление, дно которого может быть закругленным либо плоским. Образуется при царапании заготовки металлического изделия выступами на поверхности оборудования.

Царапина представляет собой углубление неправильной формы, имеющее произвольное направление. Появляется из-за механических повреждений, например, во время складирования, перевозки металлических изделий.

Потертостью называют нарушение блеска на отдельно взятом участке металлического изделия, а также скопление мелких разнонаправленных царапин. Такие дефекты появляются из-за трения металлических изделий между собой.

Налип появляется в результате прилипания к металлическому изделию частиц или слоя металла с инструмента.

Закат образуется за счет вдавливания в изделие частиц обрабатываемого металла, заусенцев, выступов и других дефектов, появившихся в процессе обработки.

Пережог проявляется в виде темных, оплавленных или окисленных пятен на металлическом изделии, которые образуются, если была превышена температура, время нагрева материала.

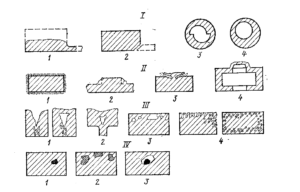

Дефекты отливок

Дефекты отливок условно разделяют на поверхностные, внутренние, отклонения размеров и конфигурации, несоответствия по химическому составу, структуре и механическим свойствам металла.

Внутренние дефекты отливок

К внутренним дефектам отливок относятся следующие:

- засоры (открытые или закрытые полости в теле отливки, заполненные материалом оболочковой формы) – обычно образуются из-за попадания песчинок в форму при формовке в сыпучий наполнитель, а также смывания расплавом «заусенцев» на форме, образующихся между моделью и литниковой системой при небрежной пайке;

- усадочные раковины и пористость – возникают из-за недостаточного питания отливки при затвердевании, при чрезмерно высокой температуре расплава и формы, из-за нарушений химического состава расплава;

- газовые раковины – образуются как следствие недостаточной газопроницаемости оболочковой формы и образования «воздушных мешков» при неправильной конструкции литниково-питающей системы;

- горячие трещины – являются результатом нетехнологичности конструкции отливки (сочетание тонких и массивных стенок, наличие острых углов, недостаточных размеров галтелей и переходов и т.д.), а также высокой температуры заливки и недостаточной податливости формы.

Отклонения размеров и конфигурации отливки от заданных могут быть вызваны разными причинами. Главными из них являются нестабильность усадки модельного состава и деформация оболочковой формы в процессе прокаливания, а также нестабильность усадки металла отливки. На точность размеров и конфигурации отливки влияют также режимы сушки и прокаливания оболочковой формы.

На нестабильность усадки пастообразных модельных составов в большой степени влияет, например, воздух, содержащийся в них. Воздух уменьшает объемную усадку модели, но вследствие непостоянства его содержания в разных моделях в партии вызывает существенную нестабильность размеров моделей при усадке.

На деформацию оболочковой формы наибольшее влияние оказывают полиморфные превращения ее материала при нагреве и вызванные ими изменения размеров рабочей полости. Поэтому перспективными для получения точных форм и соответственно отливок являются материалы, не имеющие полиморфных превращений при нагреве и охлаждении и обладающие малым ТКЛР (плавленый кварц, высокоглиноземистый шамот и т.д.).

Несоответствие механических свойств отливки заданным обычно вызывается несоответствием химического состава и структуры требуемым, а также наличием усадочных дефектов (раковин и пористости) в отливке, повышенным содержанием газов в металле.

Кроме использования известных металлургических средств для устранения этих дефектов внимание следует обращать также на технологичность конструкции отливки, конструкцию литниково-питающей системы, которая должна обеспечить питание усадки отливки, и на взаимное расположение отливок в блоке и отливок относительно элементов литниково-питающей системы. При неправильном расположении отдельные части отливок, расположенные близко одна к другой, могут создавать тепловой узел, приводящий к замедленному затвердеванию этих частей и образованию в них дефектов

При неправильном расположении отдельные части отливок, расположенные близко одна к другой, могут создавать тепловой узел, приводящий к замедленному затвердеванию этих частей и образованию в них дефектов

При неправильном расположении отдельные части отливок, расположенные близко одна к другой, могут создавать тепловой узел, приводящий к замедленному затвердеванию этих частей и образованию в них дефектов.

- ← Раздел 2.5

- Раздел 3.1 →

Увеличенная толщина изделий

Причин увеличения толщины изделий по сравнению с заданной может быть несколько.

Причиной увеличения толщины изделий может быть образование облоя (см. раздел «Облой»). Если образовался облой (подлив), половинки формы опираются на заусеницы и полость формы оказывается толще. Толщина изделия становится больше. Вес изделия увеличен.

Причиной увеличения толщины изделий может быть ошибка в расчетах глубины формы при

ее проектировании. Этот дефект возникает независимо от материала литья, он может появиться при литье под давлением полиамида, ПЭ, ПП, ПС и другого полимера.

Причиной увеличения толщины изделий может быть также значительное увеличение размеров формы (глубины) при формовании. Это происходит в результате недостаточной жесткости машины, высокой жесткости формы и высокого давления, развиваемого в форме при формовании (см. раздел «Изменение размеров формы при формовании»).

Для устранения этого дефекта при проектировании формы необходимо правильно задать жесткость формы.

Для уменьшения эффекта изменения размеров изделий при литье целесообразно применять режимы формования со сбросом давления (см. раздел «Режимы со сбросом давления»).

Если это не удается реализовать, снижают давление литья Рл.

Пригар

Другим видом брака является пригар. Отличительные признаки. Поверхность отливки бывает покрыта ошлакованной, оплавленной формовочной землей (химический пригар) и неошлакованной облицовочной землей с металлом, прониквшим в ее поры (механический пригар).

Причины образования. Низкая огнеупорность формовочной смеси создает условия для химического пригорания ее к отливке с образованием легкоплавких соединений с окислами железа, марганца и др. Легкоплавкие соединения проникают в глубь формовочной земли вследствие капиллярности. Такой пригар лишь с трудом удаляется пневмоническими зубилами и наждачными камнями.

Основными причинами механического пригара являются большая пористость облицовочной земли, вследствие которой в землю проникает жидкий металл, высокая температура металла при заливке формы и давление металла (напор) при заливке высоких отливок.

Способы исправления литейного брака.

Во многих литейных существуют специальные отделы для исправления литейного брака, когда такое исправление технически и экономически целесообразно и не отражается на качестве изделий. Способы исправления литейного брака следующие:

1. Небольшая течь отливки, обнаруженная при испытании гидравлическим давлением, устраняется путем заварки, термической обработки (отжигом), пропитки под давлением бакелитовым лаком с последующей термической обработкой при температуре до 150-180 oC или запрессовкой в поры растворов различных веществ.

2. Заделка мелких трещин и раковин путем нанесения металла с помощью аппарата ЛК-2 или другого.

3. Газовая или электродуговая заварка пороков отливки после удаления дефектной части металла. Этот способ в последнее время применяется чаще других.

Раковины песочные.

Песочные раковины — это закрытые или открытые раковины неправильной формы в различных частях отливки, заполненные частично или полностью формовочным материалом.

Образование песочных раковин вызывают следующие причины:

1. Повреждение песочной формы при извлечении из нее модели или сборке формы (накладывании верхней опоки).

2. Разрушения частей формы струей металла при заполнении формы.

3. Размывание металлом слабо набитых мест формы или пережженных в сушиле.

4. Механическое засорение готовой формы.

5. Неправильные формовочные уклоны модели.

6. Отсутствие галтелей (закруглений в углах модели), необходимой величины (вследствие чего земля с углов осыпается).

7. Несоответствие размеров и конструкций опоки размерам модели (в тесной опоке тонкий слой земляной формы может осыпаться от удара струи жидкого металла).

8. Применение неисправных опок, вызывающих повреждение формы.

9. Неудовлетворительное качество формовочных материалов, разрушаемых в форме металлом.

10. Неравномерное уплотнение в форме формовочной смеси.

11. Недостаточное упрочнение формы или отдельных частей ее каркасами, крючками, шпильками и др.

12. Неправильная установка стержней.

13. Резкие удары, толчки по форме при переворачивании, сборке, передвижении.

14. Неправильная, неизбежная установка груза, который накладывается на форму во избежание подъема верхней опоки металлом..

15. Неправильное направление струи металла и заливки формы с большой высоты.