Маркировка алюминия и алюминиевых сплавов

Чистый алюминий маркируется в зависимости от содержания в нем примесей, различается;

- А999 — алюминий особой чистоты;

- А995, А99, А97, А95 — алюминий высокой чистоты;

- А85, А8, … — алюминий технической чистоты.

Алюминий особой чистоты применяется в производстве полупроводниковых приборов и для исследовательской работы.

Алюминий высокой чистоты применяется для плакирования деталей электро- и радиооборудования.

Алюминий технической чистоты используется для приготовления алюминиевых сплавов, изготовления проводов, прокладок

Технический алюминий обозначается буквами АД (алюминий деформируемый), в случае использования более чистого алюминия ставится цифра 1. Сочетание букв АМг и АМц означает сплав алюминия (А) с магнием (Mг) и марганцем (Мц). У сплавов алюминия с магнием цифра показывает процентное содержание магния. Так, например, сплавы марок АМгЗ, АМг5, АМг6 содержат соответственно 3, 5 и 6% магния.

Сплавы в виде полуфабриката обозначаются буквами, которые ставятся после маркировки сплава: А — означает, что сплав повышенного качества, из лучшего алюминия; М — мягкий, отожженный; П — полунагартованный (степень обжатия 40%): Н — нагартованный (степень обжатия 80%). Так, отожженные сплавы обозначаются АДМ, АМцАМ, полунагартованные — АМгАП и нагартованиые — АД1Н. АМгЗН.

Дюралюминий обозначают буквой Д и цифрой, показывающей условный номер сплава, например сплав Д1, Д16, Д18, Д20. Некоторые сплавы, разработанные и последнее время, с маркировкой В65 ВД17 (дюралюминий, покрытый тонким слоем чистого алюминия для придания сплаву коррозионной стойкости) называют алькледом (Альклед это термин, торговая марка)

Высокопрочный сплав алюминия с цинком и магнием обозначается В94, В95, В96 (вторая цифра указывает номер сплава).

Состояние полуфабрикатов высокопрочных сплавов и характер плакировки также имеют буквенно-цифровую маркировку: М— мягкий, отожженный; Т— термически обработанный, закаленный и естественно состаренный. T1- термически обработанный, закаленный и искусственно состаренный; Н — нагартованный (нагартовка листов дюралюминия около 5—7%, а сплавов В95—3%); H1—усиленно нагартованный (нагартовка листов около 20%); В — повышенное качество выкатки закаленных и состаренных листов; О — повышенное качество выкатки отожженных листов; Б — листы без плакировки или с технологической плакировкой; УП — утолщенная плакировка (8% на сторону); ГК — горячекатаные листы, плиты; ТПП — закаленные и состаренные профили повышенной прочности (для Д16).

Геометрическая маркировка. В конце маркировки для листового материала указывается его толщина в миллиметрах, а для профилей — условное цифровое обозначение формы сечения и размеров. Например, маркировка Д16АТНВЛ2,5 означает, что плакированный листовой дюралюминий Д16 — повышенного качества, термически обработан, нагартован и имеет повышенное качество выкатки. Толщина листа 2,5 мм.

Заклепочные сплавы. Сплавы, идущие на изготовление заклепок, имеют в маркировке букву П (сплав для проволоки), например ДЗП, Д16П.

Алюминиевые сплавы для ковки и горячей штамповки обозначаются буквами АК (алюминиевые ковочные) и цифрой — условным номером сплава, например сплавы АК4, АК4-1, АК6, АК6-1, АК8. Дополнительная цифра -1 показывает, что сплав является близкой модификацией сплава без цифры.

Разработанные в последнее время ковочные сплавы имеют нестандартную маркировку, например сплав Д20.

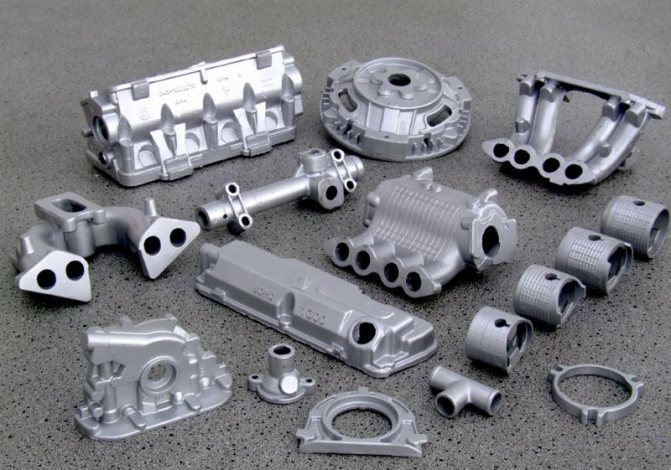

Литейные алюминиевые сплавы обозначаются буквами АЛ (алюминиевые литейные) и цифрой, показывающей условный номер сплава, например сплав АЛ2, АЛ4. АЛ9 и т. д. Исключение составляют новые марки литейных сплавов ВИ-11-3, В300, В14-А.

Силумины. В зависимости от состава все алюминиевые литейные сплавы делятся на силумины, представляющие собой сплавы алюминия и кремния (АЛ2. АЛ4, АЛ9), и легированные силумины — сплавы алюминия и кремния с добавкой меди (АЛЗ, АЛ5. АЛ9) или магния (АЛ 13, ВИ-11-3). Применяются также альтмаг — сплав алюминия и магния (АЛ8)—и сплавы алюминия с медью (АЛ7, АЛ 19).

Режимы термообработки. Для литейных алюминиевых и магниевых сплавов применяют следующие обозначения режимов термической обработки: T1— старение; Т2 — отжиг; Т4 — закалка; Т5 — закалка и частичное старение; Т6 —закалка и полное старение до наибольшей твердости; Т7 — закалка и стабилизирующий отпуск; Т8 — закалка и смягчающий отпуск. Например, обозначение АЛ4Т6 показывает, Что сплав АЛ4 подвергается термической обработке по режиму Т6, состоящему из закалки и полного старения.

Технологические свойства дюрали

В зависимости от химического состава и применяемого метода изготовления технологические свойства дюрали могут существенно отличаться. ГОСТа именно для этого металла пока нет.

Среди технологических свойств следует отметить нижеприведенные моменты:

- Низкая стоимость, которая обуславливается простой технологией производства. Тот момент, что компоненты не нужно разогревать до экстремально высоких температур определяет существенное удешевление материала. Также на стоимости благоприятно отражается возможность проведения производства в обычной среде.

- Небольшой вес. Рассматривая химический состав можно отметить, что большая часть состава представлена алюминием. Этот металл известен своей легкостью.

- Высокие показатели температуры плавления позволили использовать сплав дюраль при производстве различных элементов самолетов и другой техники. Температура плавления дюралюминия около 650 градусов Цельсия. При этом обычный алюминий плавится уже при более низких температурах, что приводит к изменению основных технологических качеств и деформации изделий.

- Плотность дюралюминия составляет 2,5 грамма на кубический сантиметр (у стали на каждый кубический сантиметр приходится 8 грамм). Именно этот показатель определяет существенно снижение веса изготавливаемых деталей. Данный показатель может варьироваться в относительно небольшом диапазоне, достигать значения 2,8 грамм на кубический сантиметр.

- Статическая прочность дюралюминия достаточно высока, что определяет устойчивость к разовой нагрузке. Именно поэтому сплав применяется при изготовлении различных ответственных деталей. Проведенные исследования указывают на то, что разрушить подобный материал довольно сложно.

Однако есть и один недостаток – относительно невысокая устойчивость к воздействию повышенной влажности. Разрушение сплава блокируют путем нанесения защитного покрытия, что несколько повышает стоимость сплава.

Детали из дюрали

Дюралюминий Д16 получил достаточно широкое распространение. Отличные эксплуатационные качества он демонстрирует при температуре не выше 250 градусов Цельсия. Стоит учитывать, что уже при температуре 80 градусов Цельсия появляются признаки образования межкристаллической коррозии.

В последнее время в чистом виде дюралюминий практически не применяется. Это связано не только с высокой вероятностью появления коррозии, но и другими недостатками алюминиевого сплава. Для повышения эксплуатационных качеств сегодня выполняют следующее улучшение:

- Закалку в естественных условиях. При маркировке указывается буква «Т».

- Выполняют процедуру искусственного старения, что также отражается на маркировке «Т1».

- Анодирование и покрытие поверхности специальными лаками (в маркировке указывают букву «А»).

Снижение коррозионной стойкости происходит не только по причине повышения температуры, но и механического воздействия

Именно поэтому уделяется внимание дополнительным процедурам увеличения эксплуатационных качеств

Более высокими эксплуатационными качествами обладает сплав под названием ВД95. Кроме этого, данная разновидность сплава проходит процедуру старения, за счет чего существенно повышается потенциал этой разновидности дюралюминия.

Виды и свойства алюминиевых сплавов

Работая с этим металлом и смесями на его основе, важно знать свойства алюминиевых сплавов. От этого будет зависеть область применения материала и его характеристики. Классификация алюминиевых сплавов приведена выше

Ниже будут описаны самые популярные виды сплавов и их свойства

Классификация алюминиевых сплавов приведена выше. Ниже будут описаны самые популярные виды сплавов и их свойства.

Алюминиево-магниевые сплавы

Сплавы алюминия с магнием обладают высоким показателем прочности и хорошо поддаются сварке. Дополнительного компонента в состав не добавляют более 6%. В противном случае ухудшается устойчивость материала к коррозийным процессам. Чтобы дополнительно увеличить показатель прочности без ущерба защите от коррозии, алюминиевые сплавы разбавляются марганцем, ванадием, хромом или кремнием. От каждого процента магния, добавленного в состав, показатель прочности изменяется на 30 Мпа.

Алюминиево-марганцевые сплавы

Чтобы увеличить показатель коррозийной устойчивости, алюминиевый сплав разбавляется марганцем. Этот компонент дополнительно увеличивает прочность изделия и показатель свариваемости. Компоненты, которые могут добавляться в такие составы — железо и кремний.

Сплавы с алюминием, медью и кремнием

Второе название этого материала — алькусин. Марки алюминия с добавлением меди и кремния идут на производство деталей для промышленного оборудования. Благодаря высоким техническим характеристикам они выдерживают постоянные нагрузки.

Алюминиево-медные сплавы

Смеси меди с алюминием по техническим характеристикам можно сравнить с низкоуглеродистыми сталями. Главный минус этого материала — подверженность к развитию коррозийных процессов. На детали наносится защитное покрытие, которое сохраняет их от воздействия факторов окружающей среды. Состав алюминия и меди улучшают с помощью легирующий добавок. Ими является марганец, железо, магний и кремний.

Алюминиево-медные сплавы

Алюминиево-медные сплавы

Алюминиево-кремниевые сплавы

Называются такие смеси силумином. Дополнительно эти сплавы улучшаются с помощью натрия и лития. Чаще всего, силумин используется для изготовления декоративных изделий.

Сплавы с алюминием, цинком и магнием

Сплавы на основе алюминия, в которые добавляется магний и цинк, легко обрабатываются и имеют высокий показатель прочности. Увеличить характеристики материала можно проведя термическую обработку. Недостаток смеси трёх металлов — низкая коррозийная устойчивость. Исправить этот недостаток можно с помощью легирующей медной примеси.

Авиаль

В состав этих сплавов входит алюминий, магний и кремний. Отличительные особенности — высокий показатель пластичности, хорошая устойчивость к коррозийным процессам.

Немного истории

Дюралюминий разработан немецким ученым Вильмом в 1903-ем. Металлург попросту смешал алюминий, медь, кремний. С этого момента до начала серийного производства прошло всего 6 лет. В 1911 году дюралюминий стали применять строительства воздушных судов, в частности, дирижаблей и тяжелых бомбардировщиках. Малый вес конструкций при сопоставимой с прочностью стали позволил уменьшить массу летательных аппаратов в 2 — 3 раза. Это привело к резкому развитию авиационной промышленности.

Основные свойства этих сплавов

В базовый состав сплава входят следующие вещества:

- медь — до 0,5%;

- марганец до 0,5%;

- магний до 1,2%;

- кремний и многие другие.

Изменяя пропорции используемых веществ можно изменять и свойства дюралюминия.

Прочность дюралюминия достигает — до 500 МПа под действием временных нагрузок и 250 — 300 при стандартных нагружениях, (прочность чистого алюминия — 70-80 МПа). Этот параметр сделал дюрали материалом, используемым во многих областях промышленности в том числе и высокотехнологичных. Сплав алюминия с некоторыми элементами, в определенных пропорциях, изменяет полученного сплава.

Благодаря компонентам, применяемым в производстве дюралюминия он приобретает ниже приведенные свойства:

- прочность, которая сопоставима с определёнными марками стали;

- высокая стойкость к температурному воздействия. материал начинает плавиться при температуре 650 ºC.

- повышенная электропроводность. это происходит из-за наличия меди.

- дюраль хорошо переносит прокат как по горячей, так и по холодной технологии.

Высокие технологические свойства дюралюминия, привели к высокому спросу на него. В мире производят порядка 60 000 тысяч тонн, из которого почти половину (свыше 30 000 тысяч тонн) изготавливают на территории КНР. Россия занимает второе место об объёмам производства, металлургические заводы получают 3 580 тыс. тонн.

Особенности производства

Производства дюраля, как и большинства сплавов, сопряжено с рядом сложностей. Получение дюраля происходит последовательно. На первом этапе получают технический алюминий и только потом в него начинают вносить добавки, формирующие его свойства. На втором этапе, получений первичный дюраль проходит через термический отжиг, производимый при 500 ºC. Такой режим обработки обеспечивает гибкость и мягкость металла. Для повышения прочности дюраль проходит через операцию старения.

Отечественная и иностранная промышленность освоила выпуск следующих видов проката:

- листы и полосы разного типоразмера ГОСТ 21631-76;

- прутки круглые и многогранные по ГОСТ 21488-97;

- трубы разного диаметра и разной толщиной стенок ГОСТ 18475-82 и ГОСТ 18482-79;

- профили различной формы сечения.

Характеристики и свойства сплава дюралюминий

Дюралюминий — сплав на основе алюминия. Существует разные виды этого материала, которые отличаются количеством основных компонентов, техническими характеристиками. Сплав обладает высокой прочностью, твердостью, пластичностью.

Листы из дюралюминия

История открытия

Открытие дюралюминия произошло в 1903 году. Его произвел Альфред Вильм. Мужчина работал инженером на немецком металлургическом заводе. При смешивании разных металлов он смог установить закономерность.

Мужчина смешивал алюминий с 4% меди, выполнял закалку при 500°C, резко охлаждал и выдерживал заготовку при комнатной температуре до 5 дней, а потом проверял ее технические характеристики. После нескольких экспериментов он смог доказать, что у готового сплава повышенные показатели твердости, прочности.

Наименование соединения произошло от названия городка Дюрен в Германии. Там началось промышленное производство этих сплавов, их дальнейшее распространение по миру.

Муфельная печь для закалки металла ( Instagram / mufelnaia)

Промышленное получение

Этапы производства:

- Формируется шихта, которая состоит из гранул легирующих добавок, алюминия.

- Происходит сплавка гранул. Она осуществляется в несколько этапов.

- Проводится закалка. Сплав нагревается до 500°C в промышленной печи.

- Выполняется охлаждение.

- Заготовка остывает при комнатной температуре несколько дней.

Часто производители ускоряют производственный процесс. Они выполняют слабое нагревание заготовок, чтобы они быстрее остывали. Это негативно влияет на технические характеристики сплава, но удешевляет и ускоряет процесс его производства.

Закалка металла ( Instagram / petrovspd)

Преимущества и недостатки

Положительные стороны:

- Длительная эксплуатация при нормальных условиях.

- Высокая статическая прочность.

- Универсальность. Материал применяется в разных сферах деятельности.

- Стойкость к перепадам температуры, механическим воздействиям.

Недостаток — низкая устойчивость к воздействию влаги.

Возможные сложности

Если свариваемые детали поддаются статическим нагрузкам, то работу можно выполнять плавящимися электродами. Когда в месте шва создаются скручивающие нагрузки, сварку выполняют полуавтоматом или аргонодуговым методом, т.к. они обеспечивают более надежное соединение.

Проблемы возникают при неправильной настройке оборудования. Повышенная продувка сварочной зоны не позволяет шву нормально образоваться, кроме этого, увеличиваются затраты на данный процесс. Если же подача газа недостаточная, то металла в зоне проведения работ вспенивается, а вольфрамовый электрод начинает гореть.

Нержавейка и алюминий: в чем разница?

Алюминий не магнитится – это основная характеристика, которая позволяет отличить его от нержавеющей стали. Но и не все виды нержавейки реагируют на металл, поэтому этот способ проверки не всегда верен на 100%.

Другой момент – это цвет. Да, они оба имеют серебристый цвет, но если внимательно приглядеться, то можно заметить, что поверхность нержавеющей стали, как правило, имеет блестящий оттенок, который сохраняется всегда. Поверхность же алюминия обычно матовая, поэтому этот признак позволяет отличить их друг от друга.

Есть и другие способы, которые помогут отличить алюминий от нержавеющей стали:

- Маркировка. На ложках, вилках или других предметах из нержавеющей стали есть соответствующая маркировка. «НЕРЖ» и другие подобные надписи ясно указывают на то, что перед вами нержавейка.

- С помощью бумаги. Вам понадобится чистый лист бумаги белого цвета (лучше, чтобы она была поплотнее). Край исследуемого изделия тщательно зачищает от масел и прочих загрязнений. Далее сильно проводим очищенным краем по бумаге – если никаких следов нет, то это нержавеющая сталь, а если есть тонкая полоса серого цвета, то это алюминий.

- Отличить по искре. Эксперимент лучше проводить в темной комнате. Нужно взять какой-нибудь металлический предмет и ударить по нему исследуемым изделием. Нержавейка даст выраженное искрение, а вот от алюминия никаких искр не будет. Для большего удобства можно использовать точильный станок при его наличии.

- Плавление и теплопроводность. Алюминий плавится при температуре 660 градусов Цельсия, а нержавейка – при 1800 градусах. Нам понадобится обычная газовая горелка, которую можно купить в хозяйственном магазине, с помощью которой можно достичь уровня нагрева в 700 градусов. В таких условиях вы сможете расплавить алюминиевое изделие, а вот с нержавеющей сталью этого сделать не получится. Теплопроводность алюминия значительно выше, чем у стали, поэтому в алюминиевых емкостях вода закипает быстрее.

- Медный купорос. При обработке на алюминиевой поверхности появятся мутные разводы и следы, на нержавеющей стали – нет.

- Кислота. Может вполне подойти раствор обычной лимонной кислоты. На нержавейку он не окажет вообще никакого влияния, а вот на алюминиевой поверхности появятся пятна.

При возможности можно сравнить удельный вес. У алюминия – 2,7г/см3, у нержавеющей стали – 7,8 г/см3. Данный метод возможен только при наличии очень точных весов и емкости для погружения образца в воду. Сначала вычисляется объем самого образца, а затем при помощи обычной формулы вычисляется удельный вес.

Применение дюралюминия

Прочность и легкий вес материала сделали его востребованным в разных отраслях промышленного производства. Вскоре после создания сплава его использовали для создания элементов каркаса дирижабля. Отличные эксплуатационные характеристики позволили активно использовать дюралюминий в машиностроении.

Развитие авиастроения и производство космической техники было бы невозможно без конструкционного материала с такими техническими характеристиками. Его применяют для уменьшения веса кузовных элементов без потери прочности, а также для внутренних элементов двигателя благодаря устойчивости в высокой температуре. В современных условиях дюралюминий находит свое применение в самых разных сферах производства. Его используют в производстве подвижного состава для железных дорог, изготовлении предметов бытового назначения (посуды).

Востребован сплав и в строительстве для изготовления листов, труб, различных профильных изделий. Трубы с различной толщиной стенок применяют при строительстве различных коммуникаций и трубопроводов.

В судостроительном производстве материал используют как для производства корпусов, так и для изготовления различных узлов и деталей.

Дюралюминий необходим при производстве изоляционных материалов. Применяется он и в пищевой промышленности в качестве пищевой фольги для упаковки кондитерских изделий.

Технология производства и применение дюраля

Дюраль можно легко выковать, отлить и обработать в связи с его низкой температурой плавления. Он отжигается при температуре от 350 до 380 C, с последующим охлаждением воздухом. После этого сплав становится пластичным и может быть легко обработан и сформирован в желаемых формах. Затем сплав подвергают термической обработке при температуре от 490 до 510 C для улучшения его свойств растяжения. После этого дюраль гасится и затвердевает.

Дюраль имеет следующие области применения:

- Для изготовления проволоки, прутка и стержней, в местах, где требуется хорошая прочность и обрабатываемость.

- В тяжелых поковках, колесах, плитах, авиационной арматуре, резервуаре космического усилителя и в компонентах подвески, то есть в местах, где требуется высокая прочность, в рабочих зонах при повышенных температурах.

- Для изготовления конструкций самолетов, колес грузовых автомобилей, изделий винтовых станков, заклепок и других конструкционных изделий.

- В качестве листов для панелей кузова.

- В поковках, в поршнях авиационного двигателя, рабочих колесах реактивных двигателей и кольцах компрессора.

- Для изготовления штамповок и листовой продукции.

Дюраль используется для производства самолетов

Метод, который используется для превращения дюралюминия в слитки:

- Сплав подвергается высокому давлению, прежде чем превратится в слитки.

- Процесс включает в себя прокатку, прессование и другие обязательные этапы.

- Затем он преобразуется в пластины, листы, трубы и провода и гасится в воде в течение примерно четырех дней, этот процесс называется естественным старением.

- Иногда он подвергается искусственному старению при температуре около 190 Свтечение нескольких часов.

Дюралюминий: особенности

Само наименование сплава пошло от торговой марки Dural, под которой был начат его выпуск. В русский язык оно пришло в начале двадцатого века и обозначает целую группу сплавов с алюминием в основе. Могут встречаться различные формы, например «дуралюминий» и «дюраль».

Области применения дюралюминия

Формула успеха дюралюминия была проста. Лёгкий вес и прочность нового продукта способствовали его быстрому распространению. Первым большим его применением стали конструкции каркаса дирижабля. Показал он себя отлично, и со временем ему находили место во всё больших отраслях машиностроения.

Авиастроители по достоинству оценили дюраль, и она быстро стала основой самолётостроения, а также в будущем основным конструкционным материалом в производстве космической техники.

Её применяют в производстве поездов. Дюралюминий в наши дни можно встретить даже на кухне в виде многочисленных бытовых предметов. А также активно используется дюралюминиевая фольга, в которой продают кондитерские изделия.

Активно используется сплав и в строительстве. Различные трубы, листы являются частями конструкций зданий.

Используется дюраль и в автомобилестроении, помогая инженерам уменьшить вес машины, улучшая технические показатели автомобиля. Благодаря устойчивости к высоким температурам, её можно использовать и для внутренних механизмов двигателя.

Дюралюминий лучше переносит вибрацию, чем сталь, что позволило применять его в буровых работах.

Можно заметить, что не все сплавы дюралюминия пригодны для сварки. Например, при строительстве самолётов для создания конструкций из деталей дюралюминия используются заклёпки. Они могут делаться из того же сплава дюралюминия, только пригодного для сварочных работ.

Дюраль: состав сплава

С течением времени состав сплава дюрали совершенствовался, появилось множество новых видов, их различия как в составе примесей, так и способе последующей обработки.

- Al+Cu+Mg. Этот тип называется дюралюмином. В зависимости от концентрации меди и марганца в сплавах меняются и его общие свойства и характеристики. Данный вид не имеет дополнительной защиты от коррозии, потому для его эксплуатации необходимо дополнительное покрытие для защиты от влаги.

- Al+Mg+Si. Такой тип называется «авиаль». Добавление к алюминию частей магния и кремния повысило коррозионную стойкость сплава. Для получения своих свойств сплав проходит термообработку при температуре около пятисот градусов по Цельсию и охлаждается в воде с температурой двадцать градусов с естественным старением около суток. Такая обработка позволяет эксплуатировать сплав в условиях повышенной влажности и под напряжением.

- Al+Mg, Al+Mn. Этот сплав имеет название «магналии». При его производстве не используется термическая обработка. Основными его плюсами является повышенная устойчивость к коррозии и хорошая пригодность к сварочным и паяльным работам.

Состав дюралюминия в процентах можно рассмотреть на примере состава сплава дюралюминий д16:

Al (Алюминий): 91 — 94.7%.

- Cu (Медь): 3.7−4.9%.

- Fe (Железо): 0.5%.

- Si (Кремний): 0.5%.

- Zn (Цинк): 0.25%.

- Mg (Магний): 1.1 — 1.8%.

- Cr (Хром): 0.1%.

- Mn (Марганец): 0.4% – 0.9%.

- Ti (Титан): 0.15%.

Могут добавляться маркировки, зависящие от форм выпуска сплава:

- «Т» — закалка в естественных условиях.

- «Т1» — после процесса искусственного старения.

- «А» — после покрытия специальными лаками и анодирования.

Свойства дюралюминия

Не смотря на попытки борьбы с коррозией путём добавления марганца и магния, дюралюминий все же ей подвержен и подвержен достаточно, чтобы на это обратить внимание. Потому, при эксплуатации необходимо защитить его при помощи какого-либо покрытия. Защита должна быть настолько тщательной, насколько это возможно

Защита должна быть настолько тщательной, насколько это возможно.

Дюраль отличается небольшим весом при большой прочности. Благодаря этому её и используют как основной конструкционный материал в космонавтике и авиации. Используется также в авиастроении, при производстве скоростных поездов и различных других областях машиностроения.

Средняя плотность дюралюминия 2500−2800 килограмм на кубический метр.

Дюралюминиевый сплав, в отличие от алюминия чистого, хорошо подходит к сварочным работам.

Обладает высокой устойчивостью воздействиям среды и низкой уязвимостью к разрушению.

Появление такого лёгкого и прочного материала позволило поднять машиностроение на новый уровень и построить такие технические проекты, которые ранее казались неосуществимыми.

Сколько стоит лом дюрали за 1 кг?

После долгого рассказа обо всех преимуществах и отличительных чертах дюрали от алюминия приходится констатировать, что стоимость этих материалов не сильно отличается, если речь идет о металлоломе. Более того, учитывая колебания цены дюрали за 1 кг в разных приемных пунктах, она в результате может оказаться, как выше, так и ниже выставленной для чистого металла Al – лома алюминия.

Лом алюминия – в этой куче собрано все: и алюминий и силумин и дюралюминий

В общем, имейте в виду, что на приемках нет такой позиции в прайсе, как лом дюралюминия. Некоторые приемки могут написать лом алюминия АМГ и в скобках рядом приписать (дюраль). По факту сплав АМГ не является дюралюминием, т.к. в нем практически нет меди, ее место занимает магний

Но по большому счету для лома это не важно, т.к. цена будет одинакова и сейчас сдать лом дюралюминия можно за 70-80 рублей за 1 килограмм

Например, в 2017-2018 стоимость дюрали за 1 кг в Москве или Казани сложилась примерно одинаковая и составляет 70 рублей. Однако многое зависит от того, в какую категорию определяется вторичное сырье. Дюраль и цена за кг делового лома (уголки, листы и т.д. т.е. все, что может использоваться вторично без переработки) могут несколько отличаться в пользу последнего, особенно когда изделия новые и изготовлены из востребованной марки. На небольшой массе это не сильно скажется. Однако при сдаче поштучно или весом от 100 кг и выше, окажется ощутимой.

Свойства и характеристики

Компоненты состава:

- медь — до 5%;

- алюминий — до 93%;

- легирующие элементы — до 3%.

Компоненты дюралюминиевого сплава с обозначением Д16:

- Алюминий — от 90 до 94%.

- Медь — от 3,8 до 4,9%.

- Цинк — до 2,5%.

- Магний — до 1,8%.

- Дополнительные компоненты — железо, кремний. Их количество не превышает 0,5%.

Медь (Фото: Instagram / ansplav_spb)

Физико-механические свойства

Свойства:

- Плотность — до 2,77 г/см³.

- Температура плавления — до 650°C.

- Модуль упругости — до 74 000 МПа (1).

- Коэффициент теплового расширения — до 23 10−6/K.

- Показатель теплопроводности — до 134 W/M°C.

- Коэффициент Пуассона — до 0,33.

- Удельная теплоемкость — до 920 Дж/кг°C.

- Предел прочности — до 440 Мпа.

- Предел упругости — до 300 Мпа.

- Относительное удлинение — до 9%.

Дюралюминий (Фото: Instagram / aozapp)

Технологические свойства

Свойства:

- Изготовление в обычной среде. Технология производства простая, недорогая. Это удешевляет стоимость производства сплава.

- Высокая температура плавления. Сплав может использоваться при изготовлении деталей для промышленной техники, корпусов самолетов.

- Малый удельный вес. У стали показатель плотности доходит до 8 грамм на 1м3, а у дюралюминия — 2.

- Высокая устойчивость к нагрузке. Сплав подходит для изготовления деталей, которые будут испытывать повышенную нагрузку. Готовые изделия сложно разрушить.

Колесная проставка из дюралюминия с защитным покрытием (Фото: Instagram / prostavki_azovalprom)

Применение дюраля Д16.

Дюралюминий Д16 превосходно деформируется в горячем или холодном состоянии, позволяя получать трубы, прутки, профили, заклепки и листы.

Листы и прессованные заготовки нашли широкое применение в авиации. Из них изготавливают обшивку, детали каркасов, шпангоуты и тяги управления для самолетов. Трубы Д16, обладающие отличной пластичностью, используются во многих силовых конструкциях нефтяной, газовой, химической, энергетической и пищевой отраслях промышленности. Они превосходно подходят для возведения металлоконструкций, поскольку, в отличие от стальных труб, имеют множество достоинств – легкий вес, удобство при транспортировке, высокую пропускную способность, устойчивость к влаге и коррозии.

В последнее время легкосплавные трубы для бурения стали делать из плакированного или оксидированного дюралюминия Д16, так как он имеет меньшую чувствительность к надрезу, чем высокопрочные алюминиевые сплавы В95, а также обладает повышенной выносливостью в глинистом растворе.

Приобрести металлопрокат Д16: прутки, профили, трубы и листы Д16АТ в любом количестве можно у нас, сделав заказ на сайте или позвонив по телефону.