Подходящие электроды для инверторной сварки

Какие электроды для сварки лучше подходят для сваривания инвертором? Существует список с определенными видами стержней, которые помогут сформировать качественный и сверхпрочный шов:

- АНО. Они обладают хорошим воспламенением. Для них не требуется дополнительное прокаливание. Подходят как для опытных и для начинающих сварщиков.

- МР-3. Это универсальные стержни. Они подходят для работы с изделиями, у которых поверхность нечищеная.

- МР-3С. Стержням рекомендуется отдавать предпочтение, когда к качествам сварного соединения предъявляются высокие запросы.

- УОНИ 13/55. Стержни рекомендуется использовать при сооружении важных конструкций, которые предъявляют высокие требования к сварному соединению. Начинающему сварщику с ними будет работать достаточно тяжело, их применение требует определенного опыта и некоторых знаний.

Виды покрытий

Электроды для сварки подбираются так, чтобы материал стержня максимально точно совпадал со свариваемым металлом. Только так можно получить качественный шов с равномерной структурой, повышающей его прочность

Не менее важной является обмазка, которая должна обеспечить стабильную дугу, равномерное плавление сварочной ванны и защитить ее от внешних факторов. Некоторые составы даже позволяют варить по ржавой или масляной поверхности без предварительной подготовки

Различают несколько видов:

- Кислое маркируется буквой А. Композиция состоит из кремния, марганца, титана, оксидов железа и других элементов. Преимущество обмазки – отсутствие порообразования в шве даже на ржавых заготовках или при наличии окалины. Основной недостаток покрытия – высокий риск появления горячих трещин при сваривании. Электроды с кислой обмазкой хорошо работают на постоянном и переменном токе, применяются для нижних швов. Такой тип используется для марок Э-42 и Э-38.

- Основное, или флористо-кальциевое, которое обозначается буквой Б. Используется для ручной дуговой сварки. Состоит из шлаковой основы с добавлением карбоната кальция, фтористого калия и минералов, которые выделяют защитный газ. Основная обмазка отличается высоким процентом шлакообразования, а наплавленный металл содержит малую часть водорода, потому что отсутствуют органические соединения-поставщики. Наплавляемый металл окисляется слабо, что снижает риск образования трещин. По сравнению с рутиловым покрытием обеспечивается высокое сопротивление сероводородному растрескиванию, поэтому электроды с такой обмазкой успешно применяют для соединения трубопроводов. Работают от постоянного тока обратной полярности.

- Рутиловое маркируется буквой Р. Считается универсальным и самым распространенным. В составе обмазки около половины занимает рутил (двуокись титана), а также ферромарганец, карбонаты и жидкое стекло. Небольшой процент кремния и кислорода снижает риск образования горячих трещин. Наплавленный металл имеет высокий показатель ударной вязкости. Газ от сгорания карбонатов и органических материалов защищает сварочную ванну. Наплавленный металл склонен к образованию окислов под воздействием пара или углекислого газа. При соблюдении режимов содержание водорода минимальное, что исключает появление пор. Сварные швы получаются качественными.

Электроды с рутиловым покрытием перед началом работы необходимо прокаливать, что повысит качество шва. Такие расходные материалы позволяют накладывать шов по ржавчине. Отличаются чувствительностью к температуре и повышенным режимам, что приводит к браку.

Технические характеристики рутилового слоя превосходят основной и кислый. Стержни легко поджигаются и работают во всех пространственных положениях.

- Целлюлозное с маркировкой Ц. Характеризуется самым высоким содержанием органических компонентов: целлюлозы, талька, рутила и ферромарганца. Готовый шов по химическому составу соответствует спокойным (с) и полуспокойным сталям (пс). Отмечается большое количество выделяемого водорода и разбрызгивание металла. При односторонней сварке наплавляемый валик ложится равномерно. Обмазка используется в марках Э-46 и Э-50. Электроды отличаются производительностью и позволяют сваривать в вертикальном пространственном положении. Применяются для сварки трубопроводов.

- Смешанные и прочие покрытия П: кисло-рутиловое (АР), рутилово-целлюлозное (РЦ), рутиловое с железным порошком (РЖ), рутилово-основное (РБ).

Несмотря на отличие свойств и составов, у электродов есть общие характеристики:

- Толщина наносимого покрытия должна составлять 1/3 общей толщины.

- Степень влагопоглощения, от которого зависит необходимость в предварительной просушке.

- Температура горения, влияющая на легкость поджига дуги.

Как наносится покрытие

Технология нанесения одинакова для всех видов. Толщина покрытия зависит от сечения стержня электрода. Работы ведутся на специальном станке в автоматическом цикле, что обеспечивает высокую производительность. Твердые фрагменты подсушиваются и измельчаются. Компоненты просевают для отделения однородной фракции нужного размера. Смесь обжигают, чтобы вышла сера. Потом она поступает в смеситель, где соединяется с жидкими компонентами. На завершающей стадии стержни погружаются в готовую смесь.

Классификация покрытых электродов

Учитывая длинный список всевозможных вариаций из покрытия, сплава и других параметров покрытых электродов, для более удобного поиска нужного типа стержней они получили обширную классификацию. Виды сварочных электродов разделяют исходя из таких признаков:

По назначению:

- сплавы с малой долей примесей и углеродистые сплавы;

- материал с большим числом лигатур;

- сплавы усиленной прочности и с уникальными свойствами;

- наплавочные электроды с уникальными свойствами.

Тип – значение конечного шва, характеризующееся прочностью на разрыв, временное или точечное механическое воздействие.

Марки сварочных электродов – уникальное значение присваиваемое изготовителем для внутренней классификации изделий. Именно поэтому маркировка электродов для сварки одинаковых по параметрам, но от различных изготовителей может быть разной.

Толщина внешнего слоя – исходя их соотношений толщины, к размеру центрального прутка классифицируют внешний слой на – тонкие, средней толщины, толстые и самые толстые.

Род тока – электроды постоянного тока, переменного с прямым или обратным подключением.

Состав покрытия – есть разделение на сварочный электрод с кислотным, основным, целлюлозным, рутиловым, слоем с увеличенной концентрацией железа, напыление состоящее из различных слоев.

По допустимым положениям стержни разделяют на изделия допустимые к работе в:

· любых положениях;

· всех за исключением вертикального, направленного вниз;

· нижнее и вертикальное направленное кверху;

· нижнее.

По качеству или по состоянию шва, после работы со стержнями электроды разделяют на три группы. Изделия лучшего качества относятся к первой группе.

Толщина – параметр указывающий на диаметр стальной основы, может быть в пределах от 1.6 до 12 мм.

Баллоны для хранения сжатых газов

Баллоны изготавливают в виде стальных сосудов цилиндрической формы. Конусное отверстие в области горловины закрывается запорным вентилем на резьбе. Соединение стенок баллона производится бесшовным способом, материалом служит легированная и углеродистая сталь. Наружная окраска дает возможность распознать вид газа, помещенного внутрь. Кислород транспортируют в голубых сосудах, ацетиленовые баллоны красят в белый цвет, желто-зеленый оттенок говорит о содержании водорода, остальные горючие газы помещают в красные емкости.

На верхней части баллона пишутся паспортные данные газа. Требование к хранению сварочных материалов предписывает устанавливать баллоны вертикально и крепить к стене хомутом. Вентили баллонов для хранения кислорода изготавливают из латуни, применение сталей не разрешается из-за коррозии материалов в газовой среде. Краны ацетиленовых газовых баллонов делают стальными, запрещается использовать медь и сплав с содержанием меди свыше 70%. Ацетилен во взаимодействии с медью образует взрывчатую смесь.

Способы сваривания металлов

Самый распространённый вариант соединения металлических деталей — это дуговая сварка, когда скрепление происходит за счёт плавления под воздействием высокой температуры электрической дуги. По типу применяемого оборудования, условиям проведения процесса, другим техническим признакам различают следующие разновидности способов:

- степень механизации производства дуговой сварки — ручная и автоматическая;

- характер ограждения места стыковки: под флюс, в защитном газе, на открытом воздухе;

- род электрического тока — переменный или постоянный;

- оборудование: трансформаторы и сварочные инверторы;

- разновидность газа, применяемого для защиты;

- полярность — обратная или прямая;

- вид электродов для сварки: плавящиеся, несгорающие и другие.

https://youtube.com/watch?v=Rfzmj4tvw1k

Соединение посредством ручного дугового метода осуществляется стержнями разных типов и производится под флюсом, защитным газом. Особенность способа заключается в том, что сварщик по ходу работы отслеживает качество шва и имеет возможность изменить параметры: величину тока, длину дуги и другие составляющие факторы.

Выбираем комплектующие высокого качества

Современное сварочное оборудование изготавливают по ГОСТу. Электроды – не исключение. Согласно нормам, стержень изготавливают из качественного материала. Последний закупается у поставщика, который предоставляет на него все сертификаты.

Говоря о покрытии комплектующих а, ручная арочная сварка требует использование электродов без дефектов, которые заметны невооружённым глазом. На них должны отсутствовать большие трещины диаметром более 2 см.

Важно то, чтобы стержень не гнулся под нагрузкой. Он должен быть устойчивым к большому весу

Соединение при этом получится прочным, без явных пор. Проверив эти моменты, у вас получится выбрать правильный сварочный стержень для своей работы.

Электроды с рутиловым покрытием: плюсы и минусы

По сравнению с другими типами покрытий, рутиловое обладает рядом преимуществ:

- Стойкость шва. Сваренный металл не подвержен появлению холодных или горячих трещин.

- В противовес кислому покрытию, сварочная дуга рутилового горит при переменном токе так же интенсивно, как и при постоянном.

- Легко обрабатывать участки, где нужны короткие швы. Если основное покрытие требует непрерывного ведения шва, так как сварочную дугу сложно повторно разжигать, то с рутиловыми всё проще. Дуга легко зажигается, при этом с кончика стержня не нужно счищать нагар.

- Подготавливать рабочую поверхность не обязательно. Другие типы электродов чувствительны к окислениям и ржавчине, что приводит к непрочному шву. Рутиловые электроды позволяют сформировать стабильный и стойкий шов независимо от качества поверхности.

- После сварки шлак легко отделяется, а поверхность шва практически не нуждается в шлифовке.

Есть и недостатки:

- Подойдут не для всех конструкций. Небольшой диапазон металлов, с которыми можно использовать этот тип покрытия, накладывает определённые ограничения на их эксплуатацию. Для сварки высокоуглеродистой стали такие электроды нельзя использовать.

- Свойства резко ухудшаются при повышении напряжения тока. Поэтому придётся следить за соответствием номинальному показателю.

- Нужно проводить подготовительные работы — просушку и прокалку.

Прокалка, сушка и хранение

При хранении электродов в холодном и влажном месте происходит отсыревание. Наличие влаги затрудняет поджиг, приводит к залипанию и разрушению покрытия. Перечисленные факторы негативно сказываются на качестве работы, поэтому проводится предварительная подготовка.

Прокалка и сушка отличаются температурой и способом нагрева. Прокалка электродов – это термическое воздействие, направленное на снижение содержания влаги в покрытии. Сушка проходит при меньших температурах с постепенным нагревом.

Прокаливать необходимо:

- после попадания влаги;

- после длительного хранения;

- когда электроды лежали во влажном месте;

- при сложностях в работе, вызванных содержанием влаги.

Больше двух раз электроды прокаливать нельзя, иначе покрытие может отделиться от стержня.

Рисунок 14 — Термопенал

Сушка помогает повысить температуру расходников перед работой, чтобы перепад температур не испортил сварочную ванну и шов был качественным. Операция помогает создать герметичное соединение в изделиях под давлением. Именно постепенный нагрев помогает выпарить влагу и избежать образования известкового налета. Режим и продолжительность сушки зависят от марки электродов и указываются производителем на упаковке. Остывание должно быть вместе с печью, чтобы избежать резкого изменения температуры.

Рутиловый и целлюлозный типы покрытия менее чувствительны к влаге. Прокалка перед работой необязательна. В случае насыщения влагой целлюлозные электроды просушивают при t=70 °C и не выше, чтобы избежать трещин. Рутиловые сушат при 100–150 °C на протяжении 1–2 часов. Распакованные основные электроды прокаливают 1–2 часа при t=250–350 °C.

Для нагрева используются электропечи, термопеналы и пеналы-термосы. Оборудование позволяет регулировать температуру и обеспечивать нагрев до 100–400 °C. Для сушки в домашних условиях подойдет электродуховка. «Самобытный» способ сушки – это промышленный фен. Электроды помещают в трубку и направляют в нее поток горячего воздуха.

Хранение

Правильное хранение электродов поможет не потерять свойства и избежать сушки. В месте хранения должно быть тепло и сухо, без резких колебаний. Даже суточные изменения сопровождаются выпадением росы, которая быстро поглощается обмазкой. Температура не должна опускаться ниже 14 °C, а влажность держаться в пределах 50%. Срок годности электродов при соблюдении условий хранения ограничивается только их состоянием.

Рисунок 15 — Самодельный пенал для хранения

ПОСМОТРЕТЬ Пенал для хранения электродов на AliExpress →

Заводская упаковка имеет герметичную запайку в пленку, которая защищает от воздействия влаги. Хранить пачки следует на полках и стеллажах, но не на полу и не возле стен. Для длительного хранения рекомендуется держать распакованные стержни в термопеналах подходящего размера. Такую тару можно приобрести в специализированном магазине или изготовить самостоятельно.

Краткая классификация электродов

Как мы писали выше, электроды сложно классифицировать лишь по одному параметру. Но в основном все стержни прежде всего делятся по типу материала, из которых они изготовлены, а также по покрытию (или обмазке). Вот краткая классификация электродов:

- Плавящиеся электроды. Их изготавливают из металла, например, чугуна, алюминия, стали или меди. Материал, из которого изготовлен электрод, подбирается в соответствии с металлом, который необходимо сварить. Плавящиеся электроды одновременно являются и анодом, и катодом. Это самый распространенный тип стержней на данный момент.

- Неплавящиеся электроды. Изготавливаются из угля, графита или вольфрама. Их используют в паре со сварочной проволокой, потому что такие стержни не способны сформировать сварочный шов. При использовании угольных стержней используйте прямую полярность вместо обратной. Вольфрамовые стержни незаменимы при аргонодуговой сварке за счет высокой температуры плавления, но редко используются при ручной дуговой сварке.

- Электроды без покрытия или обмазки. Они используются в связке с флюсом, который непрерывно подается на протяжении всего сварочного процесса. При ручной дуговой сварке такие стержни не используются.

- Электроды с покрытием или обмазкой. Самые распространенные электроды на рынке. Покрытие электродов для ручной дуговой сварки выполняет сразу несколько функций: защищает металл от негативного влияния кислорода, обеспечивает стабильное горение дуги, улучшает качества сварного соединения. Такие электроды используются не только при ручной дуговой сварке, но и при полуавтоматической и автоматической.

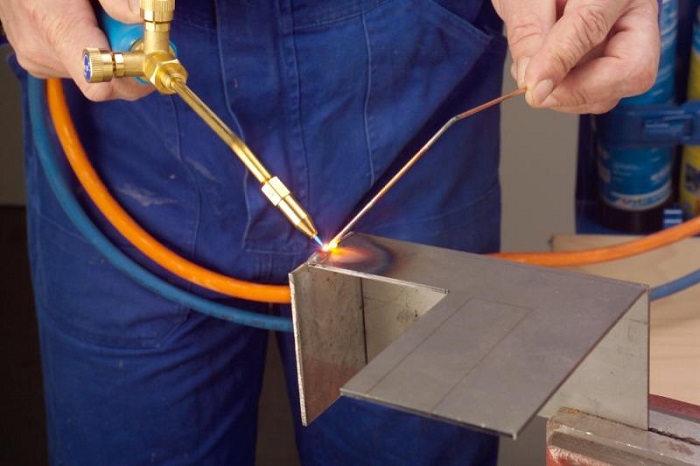

Особенности газового сварочного оборудования

Газовое сварочное оборудование используют для соединения металлических деталей. Кромки плавятся под воздействием пламени с высокой температурой, возникающего при сжигании смеси ацетилена и O2, зазор заполняется материалом присадочной проволоки, сходным по химическому составу.

Недостатки метода – малая скорость нагрева металла, стоимость расходников и обширная зона воздействия.

Достоинства газового сварочного оборудования:

- простая по сравнению с другими видами сварки технология;

- доступное оборудование;

- автономная работа без подключения к источнику электрической энергии;

- точная настройка скоростей нагрева и охлаждения.

Автоматизированное газовое сварочное оборудование при серийном выпуске используют только для обечаек и тонкостенных труб (максимальная толщина металла, при которой применение ацетилена рентабельно – 6 мм).

Продольная обработка применяется при ремонтных и строительно-монтажных работах:

- заварка трещин и создание заплат в тонкостенных металлических конструкциях;

- сборка трубопроводов диаметром до 10 см;

- коррекции состояния изделий из алюминия, чугуна, меди, латуни и свинца.

Аппаратная составляющая оборудования для сварки – кислородные баллоны и редукторы, газовые генераторы (кроме ацетилена применяют водород, метан, пропан, керосиновые пары), набор горелок (для наплавки или закалки определенных видов металлов), соединительные рукава.

Отдельная категория расходов – проволока и флюсы (прокаленная бура, борная кислота), предотвращающие процессы окисления в активных металлах.

Особенности работы газового сварочного оборудования

При сварке каждого сплава применяют определенные режимы:

- Углеродистые стали. Не требовательны к способу сварки, малоуглеродистая (св-8, св-10ГА) проволока придает шву крупнозернистую структуру и снижает прочность изделия, присадка св-12ГС не разрушается при нагреве и сохраняет характерную устойчивость металла к повреждениям.

- Легированные стали. Низкий показатель теплопроводности данной категории сплавов определяет подверженность деформации при сварке. Марка проволоки подбирается в зависимости от вида сталей – хромоникелевых, коррозиестойких или жаропрочных.

- Чугун. Газовая сварка используется для коррекции заводских дефектов, образовавшихся во время отливки и ремонта деталей (трещины, раковины). Окислительное пламя недопустимо, т.к. провоцирует выгорание кремния и, как следствие, проявление зерен белого чугуна в месте соединения.

- Медь. Особенности металла (высокий показатель теплопроводности и текучесть в расплавленном состоянии) – причины трудоемкости сварки. Особенности работы с медью – использование только аналогичного металла присадки и недопущение зазоров между кромками.

- Бронза. Минимальное содержание кремния в присадочной проволоке – 0,4%. Пламя горелки в восстановительном режиме.

- Латунь. Температура менее 900 оС сохраняет в структуре цинк и предотвращает образования пор в шве, если увеличить процент О2 в горючей смеси до 40%.

Всего при газовой сварке используют три режима пламени. Данный параметр корректируется изменением пропорций газов в горючей смеси. В стандартном (нормальном режиме) в структуре огня три компонента: ядро, факел и восстановительная зона.

Окислительное пламя ускоряет процесс сварки, но используется только для марганцевых и кремниевых проволок, латуни. Для работы с твердыми сплавами, в частности алюминиевыми и магниевыми, в смесь добавляют больше ацетилена.

Сварочное оборудование для металлообработки на выставке

Экспозиция «Металлообработка» охватывает все методы и технологии, а также оборудования производственного цикла, начиная с литья и изготовления деталей, вплоть до их конечной обработки и установки в конструкцию. Такой подход способствует дальнейшему развитию

отрасли.

Примеры сварочные материалов, оборудование, трансформаторов, инверторов, специализированных аппаратов демонстрируются на ежегодной выставке «Металлообработка».

Сварочное оборудование и материалыЧто нужно знать о расходных материалах для сварочного оборудованияЭксплуатационно смазочные материалы при обслуживании оборудования

Лучшие сварочные электроды со смешенным покрытием

ESAB OK 46.00 3мм

Область использования — сварка судовых и конструкционных углеродистых сталей ММА-методом. Работы проводят с применением переменного или постоянного тока с обратной полярностью. Наплавленный металл формирует красивый и ровный шов. Можно использовать при соединении металлических листов, на которые нанесено гальваническое покрытие.

Преимущества:

- замечательное качество работы даже в руках начинающего мастера;

- умеренная цена;

- быстрое зажигание.

Недостатков нет.

Fubag FB46 3мм

Электрод диаметром 3 мм для соединения элементов, выполненных из низкоуглеродистых и низколегированных сортов стали. Можно вести электросварку из разных пространственных положений переменным или постоянным током с прямой или обратной полярностью. Шов устойчив к коррозии, шлак отделяется без малейших усилий.

Выбор сварочного электрода видео:

Особенности электродов

В состав сварочных рутиловых электродов входит металлический стержень, являющийся присадкой, и покрытие, которое защищает сварочную ванну от контактов с окружающей средой. Такие материалы предназначаются для ручной электродуговой сварки. Источник тока может иметь как постоянное, так и переменное напряжение. Главное отличие от других типов — применение рутила, который является природной обмазкой, обеспечивающей сварочной ванне должную протекцию. Двуокись титана используется для получения рутилового концентрата, что положительно влияет на работу.

Преимущества и недостатки материала

Электроды этого типа имеют ряд сильных сторон по сравнению с элементами, в основании которых находится кислотная составляющая. Преимуществами таких проводников являются:

- Оксид титана менее токсичен для дыхательных путей человека.

- Незначительное время розжига (в том числе и первичного).

- Нагар, возникнувший после завершения работы, — полупроводник, значит, чтобы продолжить работу, скол не нужен.

- Создаются швы с мелкочешуйчатыми рисунками.

- Стабильное поддержание горения электрической дуги.

- Выполнять действия можно в любом пространственном положении.

- Способность сохранения дуги и проведения варки даже во влажных условиях, что позволяет качественно ремонтировать водопроводы и резервуары.

- Незначительные траты металла при разбрызгивании.

- Стойкость получаемых швов к разрывам и изломам.

- Обмазка не соединяется с кислородным шаром, что предотвращает образование пор.

- Простота удаления шлака.

Минусы рутиловых электродов:

- Подходят далеко не всем материалам. Ассортимент металлов, подвергаемых обработке, незначительный, существуют некоторые ограничения относительно эксплуатации. Так, высокоуглеродистая сталь не может свариваться с их помощью.

- Резкое повышение силы тока может существенно ухудшить качество получаемых швов, поэтому нужно постоянно следить за номинальными показателями.

- Перед началом работ обязательно проводятся просушка и прокалка.

Выбор диаметра электрода

Большинство начинающих сварщиков классифицируют сварочные стержни именно по диаметру, что правильно. Ведь от толщины детали напрямую зависит диаметр электрода. И даже если вы выберите стержень с нужным покрытием и из нужного материала, но размер будет неправильным, вы не получите качественный шов.

Диаметр электрода указывается в миллиметрах на упаковке или на самом стержне. При этом от диаметра зависит и длина электрода. Для сварки в домашних условиях обычно используют электродов для дуговой сварки с диаметром от 2 до 4 мм. Это универсальный размер, подходящий для большинства сварочных работ. Более толстые электроды используются на заводах или в частных мастерских.

Как научиться варить

Чтобы научиться обращаться с электродами с нуля, надо постоянно практиковаться в сварке. Процесс несложный, но требующий ловкости. Желательно посмотреть, как это делает специалист, не забыв применить защитные очки.

Надо так взяться за держатель, чтобы обеспечить хороший обзор рабочего места. После этого стержень наклоняется под углом 30 градусов к плоскости детали, а затем делается чиркающее движение об неё, после которого должна зажечься дуга. Сразу вслед за этим электрод максимально приближается к заготовке, так, чтобы обмазочное покрытие коснулось свариваемой поверхности.

Далее, следует дождаться появления в зоне сварки красного пятна, которое образуется в результате расплавления обмазки (флюса). Через какое-то время (примерно через 2-3 секунды) в центре красного образования начнёт проявляться оранжевое пятнышко с большей яркостью и постоянно дрожащей по краям мелкой рябью.

В этой точке расплавленный металл формируется в каплю, дрожащую из-за воздействия электрического тока и высоких температур. Специалисты называют эту каплю сварочной ванной, то есть местом, где плавится металл и образуется шов.

После появления ванны останется лишь плавно сдвигать эту зону по направлению предполагаемого соединения. Так постепенно образуется шов. Умение варить открывает широкие возможности для строительства и творчества. Ведь сварка помогает создавать оригинальные и прочные конструкции.

Как выбрать качественные электроды

Как и любое оборудование для сварки, электроды подчиняются ГОСТам, которые регулируют их качество. Так, согласно нормативам, стержни должны быть изготовлены из качественных материалов, закупленных у сертифицированных поставщиков.

Покрытие электродов для ручной дуговой сварки не должно иметь существенных дефектов, допускается наличие небольших трещин и вмятин из-за плохой транспортировки. При плавлении покрытие электрода не должно осыпаться или плавиться неравномерно, а также должно разбрызгиваться в пределах нормы для каждого конкретного типа обмазки. Стержни должны быть прочными и устойчивыми к механической нагрузке. Шов должен получаться качественным, без трещин и пор. Зная эти особенности, вы сможете без труда выбрать качественные электроды и быть уверенным в результате.

Стержни должны быть прочными и устойчивыми к механической нагрузке. Шов должен получаться качественным, без трещин и пор. Зная эти особенности, вы сможете без труда выбрать качественные электроды и быть уверенным в результате.

Типы покрытых электродов для ручной дуговой сварки конструкционных сталей

Согласно ГОСТ9467, электроды для сварки конструкционных сталей классифицируются

в зависимости от механических свойств сварного соединения, полученного при сварке

тем или иным электродом и делятся на типы, представленные в таблице:

| Тип электрода | Механические свойства металла сварного шва | Назначение | ||

| Временное сопротивление, МПа | Относительное удлинение, % | Ударная вязкость, Дж/см2 | ||

| Э38 | 380 | 14 | 30 |

Сварка углеродистых и низколегированных сталей конструкционных сталей с временным сопротивлением до 500 МПа |

| Э42 | 420 | 18 | 80 | |

| Э46 | 460 | 18 | 80 | |

| Э50 | 500 | 16 | 70 | |

| Э42А | 420 | 22 | 150 |

Сварка углеродистых и низколегированных сталей сталей с повышенными требованиями к пластичности и ударной вязкости |

| Э46А | 460 | 22 | 140 | |

| Э50А | 500 | 20 | 130 | |

| Э55 | 550 | 20 | 120 |

Сварка сталей с временным сопротивлением 500-600МПа |

| Э60 | 600 | 18 | 100 | |

| Э70 | 700 | 14 | 60 |

Сварка углеродистых и низколегированных сталей конструкционных сталей повышенной и высокой прочности с временным сопротивлением свыше 600 МПа |

| Э85 | 850 | 12 | 50 | |

| Э100 | 1000 | 10 | 50 | |

| Э125 | 1250 | 8 | 40 | |

| Э150 | 1500 | 6 | 40 |

Для электродов Э70, Э85, Э100, Э125, Э150 механические свойства указаны после

термообработки, соответственно паспорту на электрод.

Каждому типу электродов, представленных в таблице, может соответствовать несколько

марок электродов. Например, марки электродов АНО-3, АНО-4, МР-3, ОЗС-4, ОЗС-6

относятся к одному типу — Э46.

Каждой марке электрода соответствует определённый состав защитного покрытия,

определённая марка сварочной проволоки, из которой изготовлен стержень, а также

свойства сварного шва и технологические свойства.

Выбор типа электрода зависит от свариваемого материала, от толщины свариваемых

деталей, от пространственного положения, условий сварки, от назначения сварного

изделия и условий его эксплуатации.

Виды материалов для сварки

Учитывая, сколько функций может выполняться расходными материалами для сварки, они делятся на: электроды и пруты, проволоки, флюсы, газы и керамические подкладки на случай соединения стыков.

Каждый расходник делает что-то свое благодаря принципу использования и составу, поэтому для выбора сначала нужно изучить все классификации, их характеристики, чтобы свободно в них ориентироваться.

Проволока, прутки

Когда проволока плавится, она заполняет собой формируемый при сварке шов. Поэтому проволоки называют присадочными и бывают они:

- Низкоуглеродистыми, когда содержание углерода менее 0,12%.

- Низколегированными — для теплостойких и конструкционных сталей.

- Высоколегированными — для хромоникелевых сталей, нержавейки.

Ленты и прутки для присадки выполняют ту же функцию, а делаются из меди, стали, алюминия. Они нужны на случай, если присадочный материал нужно подавать широким тонким слоем.

Проволока и прутки подбираются в зависимости от типа свариваемого материала

Проволока и прутки подбираются в зависимости от типа свариваемого материала

Электроды

Электроды — это особые стержни, которые делаются из веществ, проводящих электричество. Нужны они как раз для подачи тока к месту сварки.

Особенности конструкции позволяют электродам делиться на металлические и неметаллические. Металлические делаются из стали, меди, бронзы и других цветных металлов. А неметаллические имеют покрытие их угольных или графитовых составов, которые не плавятся.

Все виды электродов должны обеспечивать устойчивое горение в зоне сварки, а также изоляцию сварочной ванны, уменьшая разбрызгивание металла.

Чаще всего электроды имеют слой металла, а используются для ручной дуговой сварки. Однако, есть такие, что покрыты различными ионизирующими, стабилизирующими и другими веществами.

В зависимости от покрытия электроды помечаются буквами: А — покрытие с кислотными добавками, Б — классические, Ц — с целлюлозой, П — смешанный состав.

Через электроды провидится ток к месту сварки, выбирать лучше качественного производителя и хранить в сухом месте

Через электроды провидится ток к месту сварки, выбирать лучше качественного производителя и хранить в сухом месте

Газы

Газы используют для разных целей, есть горючие газы и те, что только поддерживают горение. К последним относятся:

- водород;

- кислород;

- пропан;

- ацетилен и т. д.

А вот для защиты подойдут и инертные, и активные. Углекислый газ, а также смеси на его основе будут в числе активных, а среди инертных выделяются гелий и аргон.

Инертные газы почти не вступают в реакцию с металлами, в отличие от активных.

Газ для сварки нужно подбирать в зависимости от их назначения

Газ для сварки нужно подбирать в зависимости от их назначения

Флюсы

Флюсы помогают растворять окислы, возникающие на поверхности свариваемых металлов. Также флюс не пропускает к месту сварки кислород, который и инициирует окисление.

Дополнительно флюсы иногда умеют упрощать нагревание металла.

В зависимости от способа изготовления, флюсы бывают плавлеными и неплавлеными, жидкими или порошкообразными.

Жидкие флюсы оказываются полезны при подготовке места, на котором далее появится шов. Перед варкой нужно снять оксидный слой, который есть на заготовке, а также одновременно обезжирить ее, с чем справляется жидкий флюс. Чтобы он выполнял подобные функции эффективно, в его составе обычно бывают щелочи или кислоты, так что подбирается флюс на основе того, с каким металлом предстоит работать и что для него более приемлемо.

Жидкие флюсы после использования смываются водой. А вот порошки смывать не нужно, функция у них иная. При нагревании такие флюсы выделяют газ, который защищает шов от окисления.

Флюсы защищают свариваемые поверхности от окисления

Флюсы защищают свариваемые поверхности от окисления

Лучшие сварочные электроды с основным покрытием

KOBELCO LB-52U 4мм

Высококачественное дорогостоящее изделие от японских производителей. Отлично справляется с соединением поверхностей из низкоуглеродистых сталей, где возможностей для двусторонней проварки нет (например, если речь идет о трубопроводах). Шов получается очень качественный. В отдельных случаях показатель прочности составляет 588 Н/мм2. Основное покрытие немного усложняет эксплуатацию. Перед использованием изделие прокаливают при температуре около 300 градусов. Это способствует удалению воды, а, значит, улучшению качества горения. Рекомендовано пользоваться при постоянном токе. Работать с переменным тоже возможно, но результат будет несколько хуже.

Преимущества:

- идеально чистый и прочный шов;

- легкое формирование шва по разным направлениям;

- возможность соединения элементов из низкоуглеродистых сталей.

Минусы:

- необходимость в предварительной прокалке из-за высокой чувствительности изделия к отсыреванию;

- высокая цена.

ESAB УОНИИ 13/55 3мм

Продукт шведского производства пользуется вполне заслуженным признанием у российских сварщиков. Он отлично подходит для соединения заготовок из углеродистых и низколегированных сортов стали

Важно, что на отечественном рынке нет подделок продукции этой марки

Плюсы:

- высокий предел текучести;

- оптимальная толщина — 3,0 мм;

- стойкость к погодным условиям;

- невысокая цена;

- отсутствие подделок на рынке.

Недостаток: небольшое относительное растяжение.

Правила маркировки

Маркировка всех известных видов рабочих электродов для сварки осуществляется по определенной схеме, приведенной на картинке.

В этой системе обозначения первая позиция соответствует типу электрода, следующая за ней цифра означает марку электрода, а на третьем месте располагается такой важный показатель, как его диаметр.

Четвёртое место в маркировке занимает обозначение, характеризующее назначение электрода, а на пятом указывается толщина его покрытия. На шестой позиции расположен информационный индекс, характеризующий образуемый при сварке шов или наплавляемый металл, в то время как на седьмом месте указывается вид используемого покрытия.

8-е и 9-е места занимают соответственно вид пространственного расположения, допустимый при работе с этим электродом и питающие характеристики, на которые он рассчитан (виды тока и напряжения).

Чтобы стало понятно, надо рассмотреть конкретный пример.

В данном примере в состав обозначения включена маркировка типа электродного стержня (Э46А), которую следует рассмотреть более подробно. «Э» означает, что этот электрод, предназначается только для электродуговой сварки, а 46 – это показатель сопротивления разрыву (согласно ГОСТ 9467-75).

Индекс «А» указывает на то, что этот электрод усовершенствованного класса, а следующий за обозначением типа изделия знак «У» говорит о том, что он может применяться для работы с углеродистыми и низколегированными сталями. Д2 – это рабочая толщина покрытия, соответствующая второй группе.

Цифры в знаменателе означают следующее. 432 (5) являются параметрами типового шовного (наплавленного) металлического соединения, получаемого после расплавления электрода. «Б» говорит о типе покрытия, в данном случае – основное. 1 – это обозначение , а 0 – показатель токового режима (постоянный, обратной полярности).

Предусмотрена отдельная буквенная маркировка для односоставного и комбинированного покрытия.

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

| кислое | А | А | Р (руднокислое) |

| основное | Б | В | Ф (фтористокальциевое) |

| рутиловое | P | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | С | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR |