Технологические особенности сварки специфических сталей

Соединение специальных металлов требует особого подхода, который позволит избежать перегрева заготовок в зоне шва и потери качеств соединения путём вывода из него необходимых компонентов. Здесь необходимо использование электродов или сварочной проволоки с особыми свойствами и химическим составом. Кроме того, существуют такие технические решения, как плазменная сварка, которая обеспечивает прочность только в зоне шва, без перегрева близлежащей толщи металла. Таким образом, качественная сварка легированных сталей может осуществляться разнообразными способами. ешения низкой свариваемости сплавов с особыми свойствами относится:

ешения низкой свариваемости сплавов с особыми свойствами относится:

- применение новых технических подходов таких, как использование плазменного метода работ;

- использование низкой плотности сварочного тока с применением инверторных методов в среде защитных или активных газов;

- соединение металлов под флюсом, который подбирается с учётом свойств заготовок;

- подбор специальных покрытых электродов близких по составу к свариваемому составу и выбор режима работ и локального прокаливания деталей, исключающих перегрев сплава с потерей его качеств.

Важно отметить, что каждый из этих подходов требует изучения справочной литературы и научного подхода к проблеме соединения сплавов с различными физико-химическими параметрами.

Способы сварки легированных составов зависят от марки и подразумевают использование дозированных сварочных токов, температурных режимов подготовки заготовок, а также химического состава покрытых электродов или сварочной проволоки. Эти решения подробно описаны в руководстве по соединению подобных деталей в соответствии с их свойствами.

Сварочные флюсы — классификация

Классификация флюсов чрезвычайно широка. Их различают по внешнему виду и физическому состоянию, химическому составу, способу получения, назначению. Так, например, для наплавки или дуговой сварки, как правило, используются гранулированные или порошковые флюсы с определенными показателями электропроводности, а для газовой — газы, порошки, пасты.

По способу получения композитов

Различают флюсы плавленые и неплавленые.

Флюс сварочный плавленый широко используют не только при сварке, но при наплавке. Он демонстрирует высокую эффективность в случаях, когда поверхность металла сварного шва путем добавления дополнительных химических элементов должна получить более высокие технические характеристики — например, повышенную стойкость к коррозии или очень ровный и гладкий шов.

Наплавка под флюсом

Получают плавленые флюсы следующим способом: компоненты размалывают, смешивают, затем расплавляют в пламенных или электропечах при полном отсутствии кислорода. Далее нагретые частицы пропускаются через непрерывный поток воды, затвердевая и превращаясь таким образом в гранулят. Размер частиц различен — чем тоньше сварочный пруток, тем меньше должны быть и гранулы.

Неплавленые флюсы (керамические) для сварки изготавливаются путем перемешивания измельченных частиц шихты из ферросплавов, минералов, шлакообразующих без последующего плавления. Частицы смешиваются со стеклом и далее спекаются.

В ряду их преимуществ:

- низкий расход,

- возможность многократного использования,

- высокое качество получаемого шва.

Технология сварки различных типов низколегированной стали

В составе разных типов низколегированной стали (чаще всего они же являются низкоуглеродистыми) присутствует небольшой процент легирующих компонентов (в основном, в пределах 2-3 %). В составе этих металлов есть железо, небольшой процент углерода и различные примеси.

Низколегированная сталь, устойчивая к высокотемпературному воздействию (до +200 °С), используется для производства хирургических, ювелирных, гравировальных инструментов, бритв и лезвий. Добавление небольшого количества хрома в состав позволяет получить металл, отличающийся высокой прочностью и долговечностью.

Низколегированная сталь входит в класс черных металлов, используется для производства габаритных сварных металлических конструкций. Хотя содержание легирующих компонентов в ее составе невелико, материал обладает высокой прочностью. Такие характеристики достигаются за счет присутствия в составе хрома, никеля и молибдена, улучшающих свойства низколегированной стали. Благодаря хрому и никелю повышается устойчивость металла к коррозионному воздействию.

Соблюдение технологии сварки стали этого типа позволяет достичь хороших результатов. Однако при работе с низколегированными металлами необходимо учитывать многочисленные особенности материала. Большую роль играет опыт сварщика.

Чаще всего мастера сталкиваются с перегревом сварной области. Такая проблема возникает при работе с различными марками низколегированных сталей. Из-за быстрого охлаждения сварного шва и заготовки в целом на месте соединения образуется мертенсит. Так называют твердую углеродистую структуру, возникающую на сварном шве из-за резкого охлаждения.

Технология сварки стали с низким содержанием углерода предполагает использование электродов с кальцием и фтором. Наиболее подходящими являются стержни, имеющие основное покрытие, такие как Э42А или Э50А. Лучшими считаются электроды марок УОНИ 13/45, МР-3, АНО-8, СМ-11. Впрочем, подойдут и другие, обладающие похожими характеристиками.

Технология сварки стали с низким содержанием углерода позволяет пользоваться полуавтоматической или автоматической сваркой под флюсом с полуавтоматом и присадочной проволокой. Флюс может быть заменен углекислым газом или смесью углекислого газа и аргона. Это позволяет повысить качество шва по сравнению с работой с электродами.

Выбор флюсов

Сварка легированных и углеродистых металлов может выполняться и с помощью флюса. Но здесь, как и в случае с электродами, нужно использовать особые флюсы и правильно сочетать их со сварочной проволокой. Сами флюсы должны быть фторидными, а проволока должна быть высоколегированной, как и металл. Мы рекомендуем флюс АНФ-5, он хорошо справляется со своей защитной функцией и улучшает качество шва, если выполняется сварка высоколегированной стали.

Благодаря использованию флюса АНФ-5 шов не будет подвержен образованию пор, трещин и прочих дефектов сварных швов. По этой причине такой флюс часто используют не только в домашней сварке, но и на крупном сварочном производстве. Кстати, вы можете использовать и другие флюсы на основе оксидов. Их свойства не будут сильно отличаться от АНФ-5.

В качестве альтернативы предлагаем использовать флюс марки АН-26. Он тоже изготовлен на основе оксидов и в его составе мало кремния, так что шов будет формироваться качественно и быстро

Но обратите внимание, что велика вероятность сильного окисления титана и алюминия, и даже хорошо подобранная проволока не поможет, кремний будет активно переходить в шов. Из-за этого наверняка могут появиться горячие трещины и поры, да и в целом шов будет хрупким

Так что используйте данный флюс на менее ответственных объектах.

Также обратите внимание флюс марки АН-292. Он изготовлен на основе высокоустойчивых оксидов и хорошо зарекомендовал себя в работе

Но нужно следить за количеством водорода, если его будет слишком много, шов может оказаться пористым после окончания сварки.

Подготовка к сварке

Кромки стыкуемых деталей из высоколегированных сталей лучше готовить механическим способом. Однако допускается плазменная, электродуговая, газофлюсовая или воздушно-дуговая резка. После огневых способов обязательно обрабатывают кромки механическим инструментом на глубину 3-5 мм.

Снимать фаску для получения скоса кромки необходимо только механическим способом. Снаружи и внутри кромки зачищают от окалины и загрязнений на ширину 20 мм и обезжиривают.

Затем осушают защитный газ, очищают электродную проволоку от смазки и грязи травлением или механически с последующим прокаливанием.

Стыки собирают в приспособлениях либо с помощью прихваток. Их нужно располагать равномерно по всей длине стыков на расстоянии 75-125 мм одна от другой. Размеры прихваток выбирают в зависимости от толщины металла и геометрии стыка. Прихватки перед сваркой зачищают до металлического блеска и проверяют, нет ли в них трещин и других дефектов. Прихватки с недопустимыми дефектами удаляют механическим способом.

В местах пересечения швов прихватки устанавливать нельзя.

Низколегированные стали

От низколегированных сплавов требуется пластичность, хорошая свариваемость, высокая устойчивость к деформации. Наилучшие свойства такие стали приобретают после закаливания. В некоторых видах такие свойства достигаются низким содержанием углерода. Также для улучшения свойств добавляются дополнительные присадки, например, хром, кремний.

Такие виды металла отлично свариваются, имеют низкую степень ломкости при холоде ниже сорока градусов. Основным минусом низколегированного сплава считается слабая вибрационная устойчивость.

Сварные соединения сталей хорошо сопротивляются холодным трещинам и деформационному разрушения. Для сварки низколегированных сплавов используются специальные электроды, имеющие слабое водородное фтористо-кальциевое напыление. Технология сварки легированных сталей подразумевает быструю сварку определенных участков, чтобы не допустить охлаждение шва ниже температуры предварительного нагрева.

Сварка низколегированных сталей под флюсом проводится при помощи постоянного тока, который имеет обратную полярность. При сварке металлов в углекислом газе в качестве электродов используется порошковая проволока. Таким образом достигается большая прочность и холодоустойчивость, особенно швам изделия.

Низколегированные металлы не стоит варить газом, так как это серьезно ухудшает качество изделия — при выгорании легирующих элементов соединения склоны к коррозии и механическим разрушениям.

Особенности технологии сварки трением с применением перемешивания

Технологический процесс сварки трением с перемешиванием подразумевает нагревание соединяемых деталей трением (один из свариваемых элементов находится в движении).

Принцип действия

Сваривание деталей из арматурной стали трением предполагает сварочные работы, в процессе которых механическая энергия одного из свариваемых элементов, который постоянно перемещается (вращается), преобразуется в тепловую. Обычно вращается или одна из свариваемых деталей, или вставка между ними. Соединяемые таким образом металлические заготовки одновременно между собой прижимаются под установленным или постепенно повышающимся давлением. Нагревание в данном случае осуществляется непосредственно на участке сваривания.

https://youtube.com/watch?v=KpDVd7YsTyQ

Основные стадии процесса сварки трением

- Разрушение при помощи трения окисных пленок, их удаление.

- Нагрев кромок свариваемых деталей до пластичного состояния, разрушение временного контакта.

- Выдавливание самых пластичных объемов стали из стыка.

- Остановка движения (вращения) свариваемого элемента, формирование монолитного соединения.

По завершению процедуры сваривания заготовок из арматурной стали происходит осадка, мгновенное прекращение движения (вращения) соединяемого изделия. Контактные поверхности деталей в сварочной зоне в процессе увеличения частоты вращения, под сжимающим давлением между собой притираются.

Контактные, жировые пленки на соединяемых изделиях разрушаются. После этого граничное трение преобразуется в сухое. Начинают контактировать между собой отдельные микровыступы, соответственно происходит из деформация. Образуются ювенильные зоны, в которых поверхностные атомы не имеют насыщенной связи – между ними мгновенно формируются металлические связи, которые мгновенно разрушаются благодаря относительному движению поверхностей.

Вывод

Учитывая сложность технологического процесса сваривания конструкций из высоколегированных сталей, сварочные работы должны производить только профессиональные сварщики.

Среднелегированные стали

Среднелегированные стали содержат углерод в количестве от 0,4% и более. Они легированы в основном Ni, Mo, Cr, V, W. Оптимальное сочетание прочности, вязкости и пластичности достигается после закалки и низкого отпуска. Такие среднелегированные стали, как ХВГ, ХВСГ, 9ХС, пользуются большим спросом за счет своих легирующих добавок при изготовлении сверл, разверток и протяжек.

Эти стали выплавляют из чистых шихтовых материалов для повышения пластичности и вязкости. Также их тщательным образом очищают от фосфора, серы, газов и различных неметаллических включений. В этом случае стали могут подвергаться электрошлаковому или вакуумно-дуговому переплаву, рафинированию в ковше жидкими синтетическими шлаками. Хорошее сочетание прочности, вязкости и пластичности среднелегированных сталей достигается термомеханической обработкой.

Технология сварки среднелегированных металлов

Чтобы обеспечить эксплуатационную надежность сварных соединений, нужно при выборе сварочных материалов стремиться к получению швов такого химического состава, при котором их механические свойства имели бы требуемые значения. Степень изменения этих свойств зависит от доли участия основного металла в формировании шва. Поэтому следует выбирать такие сварочные материалы, которые содержат легирующих элементов меньше, чем основной металл. Легирование металла шва за счет основного металла позволяет повысить свойства шва до необходимого уровня.

При сварке среднелегированных глубокопрокаливающихся высокопрочных сталей нужно выбирать такие сварочные материалы, которые обеспечат получение швов, обладающих высокой деформационной способностью при минимально возможном количестве водорода в сварочной ванне. Это достигается применением низколегированных сварочных электродов, не содержащих в покрытии органических веществ и подвергнутых высокотемпературной прокалке. Одновременно при выполнении сварочных работ следует исключить другие источники насыщения сварочной ванны водородом (влага, ржавчина и другие).

Высокое качество сварных соединений толщиной 3…5 мм достигается при аргонодуговой сварке неплавящимся электродом. При этом для увеличения проплавляющей способности дуги применяют активирующие флюсы (АФ). Сварка с АФ эффективна при механизированных способах для получения равномерной глубины проплавления. Неплавящийся электрод при сварке с АФ выбирают из наиболее стойких в эксплуатации марок активированного вольфрама.

Газовая сварка легированных сталей осуществляется ацетиленокислородом, который обеспечивает качественный сварной шов. Газы-заменители в данном случае применять не рекомендуется. Но даже ацетиленокислород не может стопроцентно гарантировать получение качественного шва. Этого можно достичь только путем применения дуговой сварки.

Двери из металла своими руками – идеальное решение, если вы хотите сэкономить. Закалка стали – обязательный этап в машиностроении, так как от правильности его выполнения зависит качество продукции. Подробнее читайте в этой статье.

Из металла можно делать очень красивые изделия. Интересные идеи вы найдете по https://elsvarkin.ru/prakticheskoe-primenenie/suveniry-i-ukrasheniya-iz-metalla-svoimi-rukami/ ссылке.

Флюсы

Флюсы, в сочетании с проволокой для сварки, вполне могут заменить электроды. Но и их нужно уметь выбирать. Подойдут фторидные флюсы и проволока высокого легирования.

Хорошо подходит флюс марки АНФ-5. Он способен улучшить прочность сварного соединения, так как отлично выполняет защитную функцию.

Следовательно, шов сможет избежать появления трещин, пор. Поэтому его широко применяют в быту и на производстве. Помимо АНФ-5 можно применять другие, на оксидной основе. Их характеристики имеют минимальные отличия.

Флюс марки АН-26 может быть неплохой альтернативой АНФ-5. Он на оксидной основе, содержит минимальное количество кремния, что обеспечит ровное и быстрое формирование шва. Но такую марку лучше использовать при сварке изделий из высоколегированных сталей несложных конструкций.

Флюс марки АН-292 произведен на базе высокоустойчивых оксидов. С использованием флюса этой марки, получается качественный шов, но есть нюанс.

Необходимо отслеживать состояние водорода, при повышении уровня его содержания, рискуете получить пористость сварного соединения.

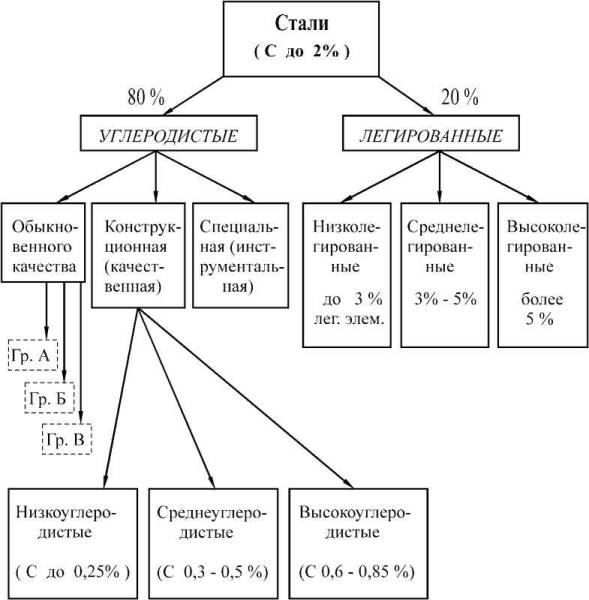

Сварка углеродистых сталей

Сваривать возможно абсолютно все марки стали. Однако для сварки каждого вида металла существует своя технология. Технология сварки углеродистых сталей должна соответствовать требованиям, которые включают в себя:

- Равномерное распределение прочности шва по всей длине;

- Отсутствие сварных дефектов, швы не должны иметь различных трещин, пор, нарезов и так далее;

- Размеры и геометрическая форма шва должны быть выполнены в соответствие с нормами, прописанными в соответствующем ГОСТе 5264-80;

- Вибрационная устойчивость свариваемой конструкции;

- Использование электродов с пониженным содержанием водорода и углерода, которые могут оказать негативное влияние на качество шва;

- Конструкция должна быть прочной и жесткой.

Таким образом, технология должна быть максимально эффективной, то есть давать наивысшую производительность процесса при обеспечении высокой прочности и надежности.

Механические свойства металла шва и сварного соединения полностью зависят от микроструктуры, которая представляет собой химический состав, а также определяется режимом сварки и термообработкой, которая осуществляется как до, так и после сваривания.

Особенности сварки углеродистых сталей

Ключевое требование при сварке деталей из углеродистых сталей — прочностные характеристики металла шва и околошовной области: они должны соответствовать характеристикам основного металла. Чем выше доля углерода, тем сложнее получить соединение, которое бы строго соответствовало этому требованию. Поэтому в отношении каждой из групп углеродистых сталей существуют свои особенности сварки.

Сварка низкоуглеродистых сталей

Это группа хорошо свариваемых, наиболее пластичных углеродистых сталей благодаря низкому содержанию углерода и легирующим добавкам. Выполнять сварку можно любыми известными технологиями, включая сварку ручную электродуговую. Однако такой химический состав металла обуславливает и свои особенности: при неправильном выборе электрода есть риски того, что металл шва будет более прочным, чем металл детали, что может негативно сказаться на общей прочности конструкции. А при выполнении многослойной сварки возможна повышенная хрупкость шовного металла. Чтобы избежать этих проблем, для сварки обычно используют электроды с рутиловым и фтористо-кальциевым покрытием, а в обмазку добавляется доля железного порошка. В ряду широко используемых для профессиональной сварки низкоуглеродистых сталей — марки МР-3ЛЮКС, МР-3, ОЗС-4, АНО-4, АНО-21, ОЗС-12, МК-46.00, УОНИ-13/55, УОНИ 13/45, УОНИ 13/85.

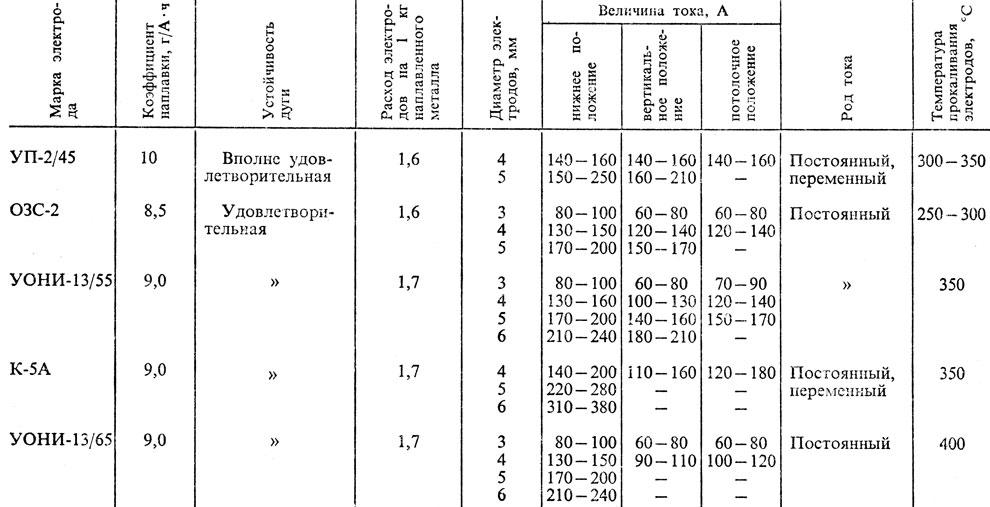

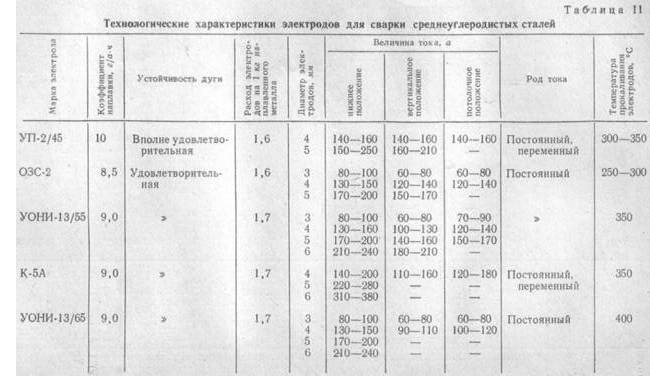

Электроды по среднеуглеродистым сталям

Количество углерода в таких сплавах больше, соответственно, процесс сварки осложняется. Минус в том, что металл сварного стыка и металл детали могут получиться разной прочности. Кроме того, металл близ кромок шва может получиться очень хрупким и с характерными трещинами. Чтобы этого не было, используют электроды с достаточно низкой долей углерода.

Особое внимание — к кромкам соединяемых деталей. Они обязательно должны быть разделаны, чтобы избежать проплавления металла, которое могут вызвать высокие токи — они необходимы для разогрева соединяемых деталей

Также следует учитывать: для повышения качества шва детали, как сказано выше, предварительно разогреваются и прогреваются в процессе сварки;

- движения электродом лучше осуществлять не поперек, а вдоль стыка;

- сварку лучше всего выполнять на короткой дуге;

- после сварки для большей прочности шов также проковывается и подвергается термообработке.

В ряду известных электродов, которые применяют для сваривания среднеуглеродистых сталей — марки УОНИ-13/55, УОНИИ 13/55, УОНИИ 13/45А, УОНИ-13/65.

Сварка высокоуглеродистых сталей

В таких сталях — высокое содержание углерода, что практически делает их непригодными для сварки различных конструкций. Сварочные работы, как правило, выполняются лишь при необходимости ремонта. В этом случае используются те же технологии, что и при сварке среднеуглеродистых сталей. Осуществляется предварительный прогрев металла в области шва до 250-300 °C, по завершении сварки производится проковка и термообработка шва. Необходимо соблюдать еще два условия — сварка возможно при температуре не ниже -5 градусов Цельсия в помещении, где полностью отсутствуют сквозняки.

Наименование и маркировка

В наименовании сталей легирующие компоненты указывают в порядке убывания их содержания (к примеру, хромомолибденовая, хромокремнемарганцовая, хромоникелевая).

Маркировка содержит и буквы, и цифры. Буквы соотносимы с химическими легирующими элементами, цифры, соответственно, – с их «%-ным присутствием». Наиболее известны такие добавки, как:

Маркировка Элемент

Х Cr – хром

М Mo – молибден

Н Ni – никель

С Si – кремний

Д Cu – медь

В W – вольфрам

Ю Al – алюминий

Г Mn – марганец

Т Ti – титан

Б Nb – ниобий

К Co — кобальт

Начальные цифры повествуют о содержании углерода (десятые или сотые доли). Если марка начинается с буквенного обозначения, то доля его в составе сплава – от 1% и выше. Так, к примеру, сталь 18ХГТ состоит из 0,18% углерода и хрома, марганца, титана (доля каждого не превышает 1%).

Иногда в начале маркировки есть вспомогательные обозначения, характеризующие назначение сырья: А – сталь автоматная, Р – быстрорежущая, Ш – шарикоподшипниковая и др.

Технологии и оборудование сварки низкоуглеродистых сталей

Стали с низким содержанием углерода относятся к хорошо свариваемым. Однако сварка низкоуглеродистых сталей должна соответствовать ряду требований. Соединение должно быть равнопрочным основному металлу, а дефекты шва должны полностью отсутствовать. Для достижения этой цели применяются различные технологические ухищрения.

Перед тем как приступить непосредственно к сварке деталей необходимо стальной щеткой зачистить поверхность кромок.

Подготовка деталей

При сварке низколегированных малоуглеродистых сталей сформировать качественный сварной шов можно несколькими способами. Чаще всего применяются следующие методы:

- газовая сварка;

- РДС электродами с любым покрытием;

- сварка в среде углекислого газа плавящимся электродом;

- АСФ;

- сварка порошковой проволокой.

Независимо от способа, соединяемые части должны быть установлены специальное сборочное оборудование для надежной фиксации. При использовании дуговых способов свариваемые изделия можно предварительно прихватить покрытым электродом или полуавтоматическим способом в среде защитного углекислого газа. Длина прихваток выбирается исходя из толщины металла. Площадь сечения прихваток должна составлять около трети площади сечения шва, но не должна превышать 30 мм2.

Схема аргонной сварки фольфрамовыми электродами.

Качество прихваток в данном случае играет большую роль, поэтому перед выполнением процедуры их необходимо проверить на наличие дефектов. Если в прихватке обнаруживается трещина, ее необходимо удалить и нанести заново. Для выполнения электрошлаковой сварки деталей между ними следует расположить зазор с расширением к концу шва. Детали фиксируются скобами, которые удаляются по мере формирования валика. Перед АСФ по концам шва необходимо расположить выводные рамки для того, чтобы избежать недостаточного провара вначале и обеспечить вывод кратера в конце шва.

Газовая, ручная дуговая и полуавтоматическая сварка обычно выполняется на весу. При АСФ отсутствие дефектов шва обеспечивается правильным выбором режима сварки. Также свариваемые кромки нужно очистить от разного рода загрязнений.

При дуговой сварке ответственных конструкций следует накладывать швы с 2 сторон. При большой толщине металла желательно накладывать несколько швов. Таким образом можно достичь оптимального состава металла шва. Если в сварочном соединении появились какие-либо дефекты, металл на этом участке следует удалить, очистить и подварить.

РДС покрытыми электродами

РДС низкоуглеродистых сталей выполняется электродами групп Э38, Э42 и Э46 с любым покрытием. Диаметр электрода и параметры сварки подбираются исходя из толщины свариваемых фрагментов. Оптимальными марками электродов являются УОНИ-13/45, СМ-5, МР-3 (для ответственных конструкций), АНО-1, АНО-2 и др.

Схема покрытого электрода.

При РДС наименьшие напряжения и деформации получаются в нижнем пространственном положении. Поэтому все угловые и тавровые соединения лучше приводить в нижнее положение с помощью сборочных приспособлений.

Сварка газом – далеко не лучший способ соединения низкоуглеродистых сталей, но вполне может применяться. Процесс соединения осуществляется нормальным пламенем без использования флюсов присадочными проволоками СВ-08 с пониженным содержанием углерода во избежание окисления зоны сварки. Варить можно правым и левым способами. В первом случае мощность пламени должна составлять 120-150 л/мм, во втором – 100-130 л/мм. При газовой сварке невозможно достичь оптимальных механических свойств сварного шва, но их можно улучшить посредством нормализации, отжига или горячей проковки.

Полуавтоматическая и автоматическая сварка

Технология сварки низколегированных сталей полуавтоматом не позволяет получить шов, механические характеристики которого соответствуют параметрам основного металла. Это обусловлено тем, что процесс происходит без присадочного прутка, поэтому содержание марганца и силиция в металле шва очень незначительное. Для ответственных деталей лучше применять чистый аргон или гелий, в других случаях используется углекислый газ.

Полуавтоматический и автоматический способы сварки низкоуглеродистых сталей ведется в нижнем пространственном положении сварочными проволоками Св-08Г2С или Св-08ГС. Для многослойных швов ответственных конструкций используется проволока 12ГС. Если конструкция будет работать в условия коррозионного изнашивания, следует использовать проволоку Св-08ХГ2С. Хром, содержащийся в ней, придает металлу шва коррозионную стойкость, препятствуя интенсивному изнашиванию детали в воде.

Электроды для сварки легированных конструкционных сталей повышенной и высокой прочности.

В эту группу относят электроды , предназначенные для сварки легированных сталей с временным сопротивлением разрыву свыше 590 МПа.

Сварка конструкций из этих сталей производится по двум технологическим вариантам:

1) с последующей после сварки термической обработкой сварных соединений,

2) без последующей термической обработки.

При сварке по первому варианту применяют электроды, обеспечивающие получение равнопрочных сварных соединений. Главными характеристиками таких электродов являются механические свойства металла шва и сварных соединений, получаемые после соответствующей термической обработки: временное сопротивление разрыву (sв), относительное удлинение (d5), ударная вязкость (aн).

По этим показателям в ГОСТ 9467-75 электроды для сварки конструкционных сталей повышенной и высокой прочности разбиты на пять типов: Э70, Э85, Э100, Э125 и Э150. Химический состав наплавленного металла указанным стандартом не регламентируется, за исключением серы и фосфора, содержание которых не должно превышать соответственно 0,030% и 0,035%

Вместе с тем при выборе конкретной марки электрода химический состав металла необходимо принимать во внимание, особенно при сварке конструкций, работающих в экстремальных условиях. Данные по химическому составу приводятся в нормативной документации и в более общем виде в условном обозначении электродов

Электроды для сварки конструкционных сталей повышенной и высокой прочности имеют покрытие основного вида.

При сварке конструкций из сталей этого класса (в термически упрочненном состоянии) по второму варианту, т.е. без последующей после сварки термической обработки, особенно, когда равнопрочность сварных соединений не является обязательным условием, используют электроды, обеспечивающие получение металла шва с аустенитной структурой (см. аустенитные стали). Получаемые сварные соединения отличаются высокой стойкостью против образования трещин, а металл шва — повышенными пластичностью и вязкостью. Сварка такими электродами производится с учетом особенностей, присущих электродам, предназначенным для сварки высоколегированных сталей. Электроды используются также при сварке разнородных сталей.

Электроды для сварки легированных конструкционных сталей повышенной и высокой прочности

(с последующей термической обработкой)

| Электроды | Тип по ГОСТ 9467-75 | Диаметр, мм | Положение сварки | Род сварочного тока |

| УОНИ-13/85 | Э85 | 2,0;2,5;3,0;4,0;5,0 | Все, кроме вертикального сверху вниз | постоянный |

| НИАТ-3М | Э85 | 2,0;2,5;3,0;4,0;5,0 | Все, кроме вертикального сверху вниз | постоянный |

| ОЗШ-1 | Э100 | 2,0;2,5;3,0;4,0;5,0 | Все, кроме вертикального сверху вниз | постоянный |

Электроды для сварки легированных конструкционных сталей повышенной и высокой прочности, обеспечивающие получение металла шва с аустенитной структурой

(без последующей термической обработки)

| Электроды | Диаметр, мм | Положение сварки | Род сварочного тока | Механические свойства металла шва, не менее | ||

| sв, МПа | d5, % | ан, Дж/см2 | ||||

| НИАТ-5 | 2,0;2,5;3,0;4,0;5,0 | Нижнее, вертикальное снизу вверх, ограниченно потолочное | постоянный | 590 | 30 | 100 |

| НИАТ-5/СЭ | 2,5;3,0;4,0;5,0 | Нижнее, вертикальное снизу вверх, ограниченно потолочное | постоянный | 560 | 25 | 80 |

| ЭА-395/9 | 3,0;4,0;5,0 | Все, кроме вертикального сверху вниз | постоянный | 610 | 30 | 120 |

| ЭА-981/15 | 3,0;4,0;5,0 | Все, кроме вертикального сверху вниз | постоянный | 680 | 26 | 100 |

| ЭА-112/15 | 2,0;2,5;3,0;4,0;5,0 | Все, кроме вертикального сверху вниз | постоянный | 640 | 26 | 100 |

- < Электроды для сварки углеродистых и низколегированных конструкционных сталей

- Электроды для сварки теплоустойчивых сталей: список марок >

Как выполняют сварку деталей из среднеуглеродистой стали

По причине того, что углерода в таких сталях содержится больше, чем в низкоуглеродистых, свариваются они несколько хуже. При сварке изделий из углеродистых сплавов данной категории могут возникать следующие проблемы:

- основной металл и металл сварного шва могут иметь разную степень прочности;

- в металле, расположенном в непосредственной близости от шва, могут возникать трещины и формироваться структуры, отличающиеся низкой пластичностью;

- металл сварного шва и основной металл, расположенный рядом с местом соединения, отличаются невысокой устойчивостью к появлению в них кристаллизационных дефектов.

Неправильный выбор типа сварки и сварочного материала приводит к отсутствию сварочного шва как такого

Для того чтобы избежать подобных проблем при сварке углеродистых сталей с повышенным содержанием углерода, можно воспользоваться следующими технологическими приемами:

- использование электродов, в составе которых содержится незначительное количество углерода;

- выполнение сварки по двухдуговой технологии, когда сварной шов формируется одновременно в нескольких ваннах расплавленного металла;

- разделка кромок соединяемых изделий таким образом, чтобы обеспечивалось минимальное проплавление основного металла;

- предварительный и сопутствующий подогрев соединяемых частей.

Что касается электродуговой сварки деталей, изготовленных из среднеуглеродистых сталей, то при ее выполнении следует придерживаться таких рекомендаций:

- использовать электроды с фтористо-кальциевым покрытием (УОНИ 13/45 и 13/55), которые не только увеличивают прочность сварного шва, но и повышают его устойчивость к образованию кристаллизационных трещин;

- минимизировать риск появления трещин в области сварного соединения позволяют и такие технологические приемы, как осуществление продольных, а не поперечных перемещений электрода в процессе выполнения сварки, обязательно заваривание кратеров сформированного сварного шва;

- при выполнении сварки необходимо использовать короткую дугу и накладывать шов в виде нешироких валиков;

- чтобы повысить пластичность сформированного сварного шва, можно использовать термическую обработку полученного соединения.

Электроды для сварки среднеуглеродистых сталей

Осуществляя газовую сварку изделий, изготовленных их среднеуглеродистых сталей, преимущественно используют левый способ и применяют стандартное или науглероживающее пламя, мощность которого находится в пределах 75–100 дм 3 /час. Чтобы улучшить качество полученного таким способом сварного соединения, после его получения можно подвергнуть детали термической обработке или выполнить их проковку. При необходимости выполнения газовой сварки деталей, толщина которых превышает 3 мм, их необходимо подвергнуть общему (до 3500) или локальному подогреву (до 6500).

Сварку деталей, изготовленных из углеродистых сталей данной категории, можно выполнять и при достаточно низких температурах окружающей среды: до –300. Чтобы сформированное соединение при его получении в таких условиях отличалось высоким качеством и надежностью, сваренную конструкцию необходимо подвергнуть термической обработке и обеспечить постоянный прогрев зоны сварки в процессе осуществления технологической операции.