Область применения

Область применения электродуговой сварки самая широкая. Везде, где нужно быстро, и недорого и качественно соединить металлические заготовки в строительную конструкцию или изделие – можно увидеть вспышки электросварки.

Сюда входят:

- заводы металлоизделий;

- машиностроительные производства;

- строительство любого масштаба — от гидроэлектростанций и космодромов — до заборов и сараев.;

- аэрокосмические предприятия;

- судостроение;

- производство транспорта;

- предприятия по выпуску бытовых приборов;

- и многое другие.

Сфера применения электродугового метода постоянно растет. С распространением сварочных инверторов электродуговой метод стал технологией, доступной любому домашнему мастеру.

Особенности существующих сварных материалов

Чугунные изделия

Сварка чугунных деталей — трудоемкий процесс из-за химического состава чугуна и его особенностей. Какой-то определенной технологии работы с чугуном нет, так как различная структура этого материала требует к себе разных подходов. Однако все существующие способы работы с этим металлом делят на два вида: горячую сварку, когда объект нагревают, а потом дают остыть, и холодную – изделие предварительно не разогревают, но варят специально предназначенными для чугуна электродами.

Цветные металлы и их сплавы

Изделия из этих элементов, особенно алюминия, массово применяются для запчастей в автотранспорте. Однако медные, латунные и бронзовые поверхности свариваются трудно, так как эти металлы обладают в расплавленном состоянии большой текучестью, они быстро поглощают кислород и окисляются. В зоне сварки такие металлы изменяют свою структуру.

Специалисты советуют работать с цветметаллом электродами марки МН-5 и ОЗБ-1, а также угольным электродом при постоянной силе тока.

Также многие сварщики при работе с латунью и медью используют прутья, содержащие цинк. Его испарения помогают быстрее остывать поверхности свариваемого материала и улучшают качество шва. Но в процессе работы цинк выделяет ядовитые газы, поэтому при работе с ним необходимо надевать маску или респиратор.

Алюминий

Этот металл нагревается при низких температурах. Так, чистый алюминий начинает плавиться при температуре 660С, а его сплавы – при 2000С. Потому для работы с ним вместо стандартных электродов используют проволоку, которая похожа по своему составу с алюминием. Например, электроды для алюминия ОЗА-1 и ОЗА-2 часто используют на предприятиях и в тяжелой промышленности для сварки автомобильных деталей.

Методы электросварки

Дуговую сварку вручную проводят посредством переменного или постоянного тока в электродах, покрытых особой обмазкой.

Тот, кто руководит ходом сварки, своими руками переносит дугу вдоль краев металла, контролируя ход плавления и поднося электрод к обрабатываемому участку.

Для сваривания вручную чугуна можно смело пользоваться чугунным электродом. В диаметре он может составлять 6-15 мм. Лучшее решение – электроды малого диаметра и низкие токи.

Также для сварки чугуна вручную подходят электроды на медной или никелевой основе.

Если электрод содержит и никель, и медь, то он может использоваться для сварки чугуна уже без предварительного подогрева.

Для сварки чугуна, если края сварочного шва потом будут обрабатываться, не советуют использовать стальной электрод.

Сваривание под флюсом – способ механизированный. Он проводится посредством оголенной электродной проволоки.

Свариваемый участок предохраняется от взаимодействия с воздухом флюсом.

Это вещество вступает в реакцию с расплавленной поверхностью металла и изменяет его структуру, улучшая химические характеристики.

Флюсом называют сыпучий крупчатый состав. По назначению он может применяться при сварке разных типов стали, цветного металла и сплава. А по технологии производства он бывает плавленым и не плавленым.

Автоматическая дуговая сварка отличается тем, что проволоку на участок дуги, перемещаемой вдоль кромок изделия, подает автомат.

Когда сварка под флюсом не полностью автоматическая, действует полуавтомат, то есть проволока подается автоматически, но своими руками переносится дуга.

На большой скорости производится многодуговая сварка. Существует сваривание, которое выполняется в три фазы, и сварка под флюсом посредством расщепленного электрода.

Чтобы восстановить изношенные элементы изделия, можно варить их под флюсом в оси.

Сварочный аппарат, которым необходимо варить под флюсом, бывает разной серии. Полуавтомат выпускается под сериями ПШ-5 и ПШ-54, а автомат – ТС-17М и АДС-1000.

Видео:

Почти ничем не отличается от сварки под флюсом плавка металла порошковой проволокой с помощью углекислого газа, поскольку металлический элемент приобретает те же свойства.

А дуговая сварка в защитных газах предполагает то, что участок дуги защищен от влияния воздуха специальным газом.

Это может быть газ вроде аргона или гелия или активный газ, например, реагирующий со структурой металла азот.

Чистый аргон активно используется как защитный газ, когда идет сварка по алюминию.

Во время сваривания по алюминию нужна регулировка частоты тока. Такую функцию как раз и имеют аргонодуговые аппараты.

Сложный процесс – сварка в аргоне чугуна. Большое содержание углерода делает его очень хрупким материалом, который трудно сварить.

При сварке аргоном чугуна применяют никелевые или бронзовые присадочные прутки.

Варить под аргоном предпочтительнее цветной металл, нержавеющую сталь или сплав.

Когда необходимо лишь слегка окислить в зоне дуги углеродистую или легированную сталь, то используют сварку под углекислым газом.

Если металл тонкий, то есть его толщина менее 3 мм, целесообразнее варить с помощью неплавящегося вольфрамового электрода.

Графитовый или угольный неплавящийся электрод необходим при сварке тонкого изделия толщиной полтора-два мм.

Действуя неплавящимся электродом, можно проводить сварку тонкого изделия своими руками.

Когда материал толстый, применяют сварку плавящимся электродом. Эти виды сварки подходят для стали толщиной более 0,8 мм, он гарантирует образование прочного и качественного соединения.

Использование плавящегося электрода требует полной автоматизации, или хотя бы понадобится сварочный аппарат-полуавтомат.

Широко используется импульсно дуговая сварка. Такое сваривание рекомендовано для тонкого металла, очень подходит алюминию.

Им легко варить потолочный или вертикальный шов, так как почти ничего не разбрызгивается и обеспечивается высокое качество сварки.

В отличие от стандартной процедуры сварки, данные виды сварки не приводит к деформации изделия. Здесь понадобится обычный аппарат и специальный агрегат для подачи импульсов.

Сущность процесса электрошлаковой сварки

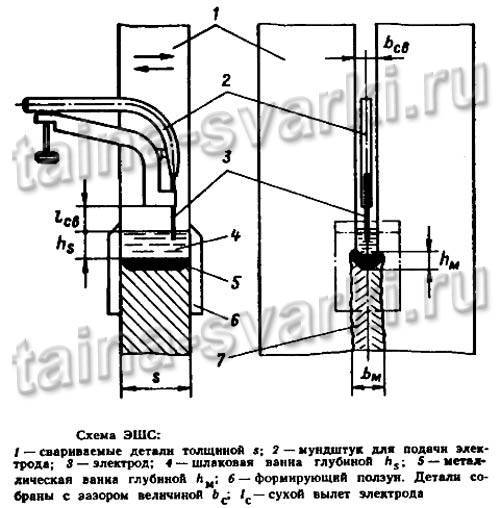

В процессе электрошлаковой сварки, электрический ток, подающийся через ванну расплавленного шлака, расплавляет основной и присадочный металл и поддерживает постоянную температуру расплава. Этот процесс стабилен при глубине шлаковой ванны в пределах 35-60мм. Ванну легче сформировать при вертикальном положении сварного шва. Наименее удобно электрошлаковую сварку выполнять в нижнем положении. Для принудительного охлаждения расплава и формирования сварного шва, в большинстве случаев, применяются медные устройства с водным охлаждением. Схема электрошлаковой сварки показана на рисунке:

При электрошлаковой сварке весь электрический ток подаётся к шлаковой ванне, а через неё к электроду и свариваемым кромкам. Стабильность этого процесса возможно только благодаря постоянной температуре расплавленной шлаковой ванны. Температура расплава может достигать 1900-2000°C.

Большая часть тепловой энергии из шлаковой ванны передаётся в металлическую ванну, а от неё – к свариваемым кромкам через капли электродного металла. Распределение всей тепловой энергии, выделяющейся в шлаковой ванне, распределяется следующим образом: 20-25% тепла расходуется на расплавление сварочной проволоки, 55-60% идёт на расплавление основного металла, 4-6% уходит на расплавление флюса и поддержание стабильно температуры шлаковой ванны, а 12-16% составляют потери тепла через ползуны и теплоотвод в свариваемых деталях.

Основные схемы процесса

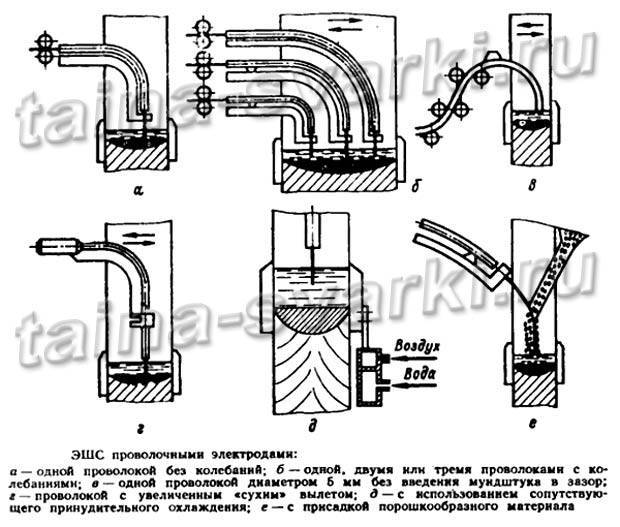

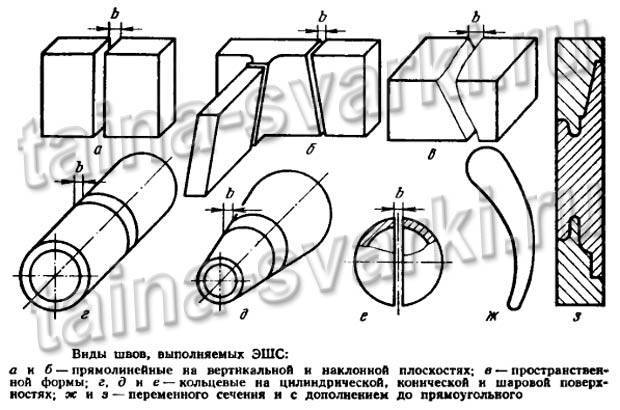

Электрошлаковый процесс может быть применён не только для сварки, но и для наплавки, переплава и отливки. Электрошлаковую сварку (ЭШС) можно выполнять проволочными электродами, плавящимся мундштуком, или же электродами большого сечения. На рисунке ниже представлены схемы ЭШС проволочными электродами:

На практике наибольшее распространение получили схемы а и б, они позволяют сваривать металл толщиной от 20 до 450мм с помощью проволоки диаметром 3мм. Схема в предназначена для сварки металла, толщиной до 120мм. Схема г в 1,5-2 раза производительнее схем а и б. А схема д узконаправлена и предназначена для сварки низколегированных сталей толщиной до 100 мм без последующей термообработки.

Схема е применяется при монтаже крупных изделий больших габаритов без последующей термообработки. Толщина свариваемого металла до 60мм. Сварку по этой схеме отличает высокая производительность и повышенные мех. свойства сварного шва. Все эти схемы можно выполнить на обычном сварочном оборудовании.

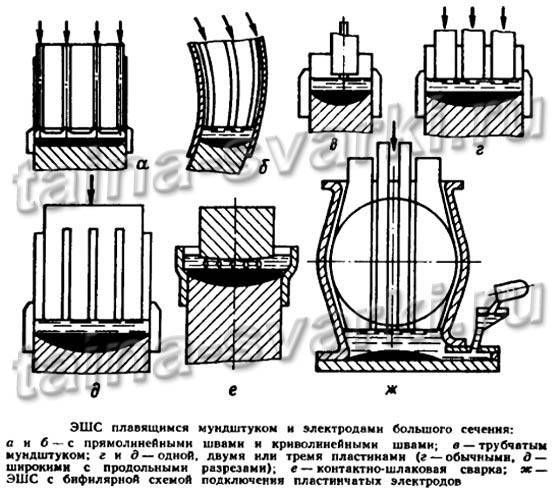

На следующем рисунке представлены схемы электрошлаковой сварки мундштуком и электродами большого сечения:

Схемы а-в выполняются плавящимся мундштуком и предназначены для сварки металла очень большой толщины, более 450мм при помощи прямых и криволинейных швов. При сварке сталей и сварке титана этим способом применяется проволока диаметром 3-мм.

Схемы г-ж выполняются электродами большого сечения. По схеме г сварка выполняется одной, двумя, или тремя пластинами, подключенными к общему, или разным источникам сварочного тока. По схеме д сварку выполняют одной, двумя, или тремя пластинами, имеющими продольные разрезы. На схеме е изображён процесс контактно-шлаковой сварки. Схема ж представляет собой сварку пластинчатыми электродами с бифилярной схемой подключения электродов к источнику питания. Такой способ сварки редко применяется для сварки сталей, он получил наибольшее распространение при сварке алюминия, или при сварке меди.

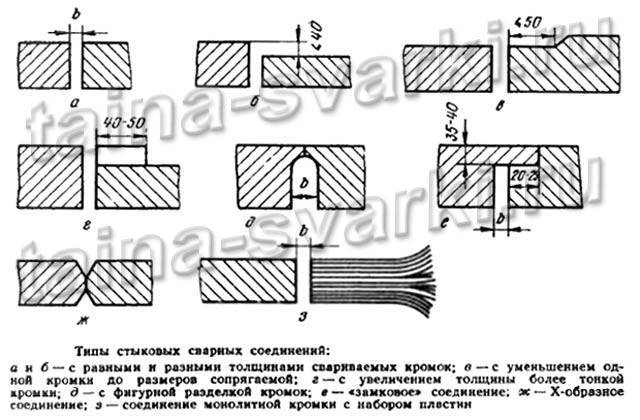

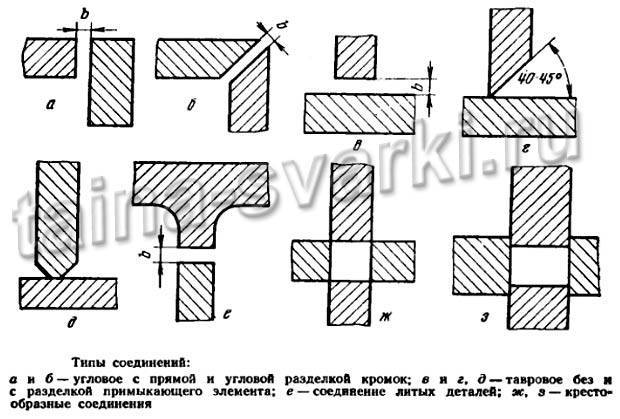

Типы сварных соединений и виды сварных швов

На рисунках ниже представлены типы сварных соединений и виды сварных швов, которые можно выполнить при помощи электрошлаковой сварки:

При сварке стыкового шва между двумя кромками, обычно, предусматривается технологический зазор, являющийся одним из важных параметров режима сварки. Все конструктивные элементы сварных кромок и сварных швов для электрошлаковой сварки регламентированы в ГОСТ 15164.

В случае ЭШС в стык при разной толщине свариваемых деталей, либо утончают более толстую кромку, либо к более тонкой приваривают дополнительную пластину для уравнивания толщины.

Электрошлаковая сварка угловых соединений и тавровых на практике встречается реже, чем стыковых. Если ЭШС выполняется плавящимся мундштуком, то на сварных кромках делают V- или К-образную разделку. Прямолинейные швы выполняются в вертикальном положении. Допустимая величина наклона составляет 15-20°. Выполнение кольцевых швов возможно на цилиндрической, конической или сферической поверхностях.

Развитие технологий в новое время

Следующий этап истории связан с фамилией Патон. Отец организовал первый институт сварки в 1929 году, под его руководством развивалась технология сварочных процессов. Во время Великой Отечественной войны новые методы применялись в оборонной промышленности. Разрабатывались новые виды флюсов, электроды для толстостенных изделий. Они применялись при производстве военной техники: танков, орудий, бомбардировщиков и их оснащения.

Евгений Патон

В киевском институте разработан метод порошковой, контактной и шлаковой сварки в жидкой и разряженной среде, для защиты шва стали применять инертные газы. Дело Евгения Патона продолжил его сын, Борис. Он возглавил институт сварки после ухода отца. Технологии космической лазерной сварки разработаны под его руководством. Стали шире применяться методы соединения металлов под водой. Эта технология используется в судоремонтных доках. Метод снижает сроки ремонта судов в 1,5 раза.

Виды и методы электродуговой сварки

Применяемый вид электродуговой сварки определяется:

- сварные материалы;

- толщина деталей;

- условия сварки.

По степени автоматизации процесса дуговой сварки их различают

- ручная электродуговая сварка;

- полуавтоматический — вместо прутка используется сварочная проволока, которая специальным механизмом подается в рабочую зону; также автоматизирована подача защитного газа;

- автоматический — выполняется в атмосфере защитных газов без вмешательства человека.

Ручная дуговая сварка

Полуавтоматическая дуговая сварка

Схема полуавтоматической сварки

По типу используемого электрода различают сварку: расходуемый (также полуавтоматический) и неплавящийся, используемый только как проводник тока в зоне дуги.

Предыстория сварки

Историю появления какой-либо современной технологии нельзя рассматривать в разрыве с общеизвестными историческими процессами, общепризнанными названиями исторических периодов. Любая технология первоначально имеет предпосылки возникновения, процесс развития сквозь призму истории, кульминационные, значимые имена ученых, итог в современности и перспективы дальнейшего развития.

Немного позднее, человек научился самостоятельно добывать другие виды металлов (медь, свинец, бронзу), а также с помощью термической обработки – подогрева отдельных элементов – изготавливать более крупные изделия. Литьё использовалось уже для изготовления практически совершенных изделий.

Эпоха железного века тем и характерна, что люди научились добывать железо. На линейке времени эта отметка появилась примерно три тысячи лет назад. Процесс добычи железа сейчас выглядит очень просто: из природных железных руд путем плавки отделяется железо. Но в древности это выглядело иначе, так как плавить никто не умел. Из железной руды получали некую смесь только с частицами железа. Кроме него эта смесь содержала примеси неметаллического содержания: уголь, шлаки и пр. Только спустя значительное количество времени, с помощью ковки нагретой смеси получалось отделить железо от всего остального. В результате получались железные заготовки, которые впоследствии кузнечной сварки превращались в потрясающие изделия: орудия труда и оружие.

Самые передовые технологии сварочного процесса вплоть до промышленной революции составляли только кузнечная сварка и пайка. Последняя широко применялась в области ювелирного производства.

Как научиться

Проще всего осваивать электродуговые сварочные работы, начав с бытового инвертора, подключаемого к сети 220 В. После того как вы научитесь правильно варить в домашних условиях, можно будет переходить к обучению более сложным технологиям, таким, как, например, аргонодуговая сварка.

Проще всего осваивать электродуговые сварочные работы, начав с бытового инвертора, подключаемого к сети 220 В. После того как вы научитесь правильно варить в домашних условиях, можно будет переходить к обучению более сложным технологиям, таким, как, например, аргонодуговая сварка.

Кроме инвертора понадобятся:

- плотная одежда с длинными рукавами;

- сварочные перчатки или рукавицы;

- маска;

- молоток;

- зубило;

- металлическая щетка;

- пачка универсальных электродов;

- заготовка в виде куска толстого металла — лучше всего обычной стали.

Надо подключить электрод к катоду (минусу) аппарата с помощью специального держателя. Плюс, соответственно, надо подать на заготовку. Осталось только включить аппарат электродуговой сварки.

Электрическая дуга зажигается постукиванием или чирканьем по массе. После вспышки необходимо отдалить электрод от металла примерно на 5 мм. Возникнет дуга, и металл начнет плавиться.

Существует два способа вести электрод — острым углом от себя и на себя. Первый способ сложнее, но позволяет делать менее глубокий шов (это нужно в работе с тонким металлом). Второй — проще, это стандартный метод работы.

Электрод при электродуговой сварке нужно вести не по прямой, а зигзагообразными движениями, чтобы получался шов, похожий на строчки швейной машинки. Ход электрода должен перекрывать обе стороны соединяемых листов.

Тренироваться сначала нужно просто на кусочке стали, потом — переходить на сварку листового металла.

Область сварочной дуги

При сварке электродуговой любого типа (РД или РДС) между электродом и металлической поверхностью формируются 3 зоны:

- катодная — располагается между столбом дуги и поверхностью стержня;

- столб дуги — находится между катодом и анодом;

- анодная — эта зона представлена в виде анодного пятна и приэлектрической части, в которой ток формируется за счет потока электронов, исходящих из столба дуги.

Нагревание катода при такой схеме электросварки происходит путем бомбардировки электронов.

У некоторых металлов есть свои особенности и их сварку нужно выполнять по специальной технологии. К таким металлам относится алюминий, а как выполняется сварка алюминия вы можете подробно прочитать в нашей статье.

Технология электродуговой сварки цилиндрических резервуаров

Заводскую сварку резервуарных конструкций выполняют согласно утвержденному технологическому процессу (процедурам), где учитываются:

- требования к форме и подготовке кромок свариваемых деталей;

- способы и режимы работы, сварочные материалы, последовательность осуществления работ;

- конкретные указания по закреплению деталей перед началом работ;

- мероприятия, позволяющие избежать прожогов, смещения шва от его оси и появления иных дефектов;

- мероприятия, направленные на сокращение числа деформаций.

При выборе технологии сварки резервуарных конструкций нужно точно понимать, что она обеспечивает:

- высокую производительность и экономическую эффективность сварочных процессов с учетом объемов выполнения сварки (массы наплавленного металла), затрат на сварочное оборудование и организацию технологического процесса;

- высокий уровень однородности и сплошности металла сварных соединений с учетом конкретных условий и требуемых механических свойств: прочности, пластичности, твердости, ударной вязкости и устойчивости к низким температурам;

- минимальный уровень деформаций свариваемых элементов.

В заводских условиях обычно используют автоматизированную сварку под флюсом для листовых конструкций и механизированную работу в углекислом газе или в смеси газов на основе аргона для решетчатых конструкций и оборудования. В первом случае не обойтись без оснащения сварочного оборудования системами слежения электрода за стыком.

Виды

Электродуговая металлическая сварка (ГОСТ 5264-80) – это процесс соединения металлов, во время которого температура электрической дуги может достигать 7000 градусов. Это уникальный вид соединения отдельных частей конструкций, т. к. таким способом можно сварить любые известные металлы. После застывания на месте сцепления образовывается сварной шов. Используется для ремонта кузова автомобиля, газовых, водяных и прочих труб, при производственных работах и т. д.

Фото — принцип электродуги

Электрическая дуга расплавляет металл и металлические электроды, после чего жидкость, образовавшаяся посредством температурного воздействия, заполняет зазор между двумя заготовками.

Фото — газовая горелка

Виды дуговой электрической сварки:

- Ручная;

- Полуавтоматическая;

- Автоматическая.

Главное различие между процесса заключается в принципе проведения работ. При ручной все действия по соединению металлов осуществляются своими руками, при автоматической – соответственно, исключительно сварочным аппаратом. Полуавтоматический процесс является комбинированным. Здесь для сварки металлов используются электроды.

Фото — шов

Также в зависимости от используемого тока, процесс электродуговой сварки может осуществляться:

- Переменным;

- Постоянным. В свою очередь, такая технологическая сварка бывает прямой полярности (минусовыми электродами) и обратной (плюсовыми).

В зависимости от необходимого тока, может использоваться разное оборудование и способы соединения. Также у сварщиков, зависимо от типа технологической обработки, используются различные электроды: плавящиеся и неплавящиеся. Плавящиеся могут использоваться в любой среде. Они работают за счет образования дуги между металлом и электродом. В зависимости от длины соединяемых деталей, по мере сварки электрод подается на места стыков. Применяются для углеродистой стали, соединения алюминия, меди и т. д.

Фото — открытая дуга

Для небольших и тонких соединений используются неплавящиеся. Они часто применяются для сварки трубопроводов, тугоплавких металлов и другого. С такими целями применяются вольфрамовые электроды, графитовые и угольные.

Также электродуговая сварка классифицируется по типу защиты:

- В среде защитных газов (ГОСТ 14771-76). Это аргонная и углекислая;

- В среде шлаков. Это процесс термического воздействия на металлические соединения под флюсом или толстопокрытыми электродами. Процесс пользуется популярностью при пайке различных труб большого диаметра;

- С комбинированной защитой. Процесс пайки, в котором режимы производятся в газовой среде с толстопокрытыми флюсами.

Фото — электроды Технология электродуговой сварки имеет свои достоинства и недостатки. Преимущества процесса:

Доступность сварочного оборудования и дополнительных элементов (флюса, электродов). Купить инверторы можно в любом электротехническом магазине. Средняя цена – от 30 долларов за ручной инвертор и от 80 за полуавтоматический;

Зона термического воздействия имеет очень малое влияние на несвариваемые участки металлов

Это крайне важно для соединения труб и тонких прокатных металлических листов.

Методы электродуговой сварки имеют и некоторые недостатки:

- Необходимо применение специального оборудования. Электродуговая сварка проводится только специальными инверторами и электродами;

- Для сварки нержавейки (легированной стали), алюминия, меди и других плавких металлов обязательно требуется зачистка соединяемых элементов. Кромки подготавливаются перед процессом термической обработки и после его окончания (только при условии полного остывания металла).

Фото — соединение трубВидео: обучение дуговой сварке

Технология электрошлаковой сварки

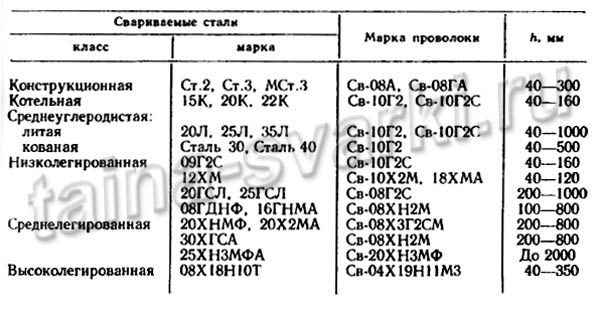

Выбор сварочных материалов (проволоки и флюса)

В таблице ниже приведены рекомендованные и наиболее распространённые сочетания

свариваемых материалов и марок сварной проволоки для них:

Все сочетания, данные в таблице, можно выполнять с использованием флюса марки

АН-8 и АН-99, за исключением сталей 25ХН3МФА и 08Х18Н10Т. Сварку этих сталей

рекомендуется выполнять с применением флюса 48-ОФ-6. Химический состав этих

флюсов должен соответствовать ГОСТ 9087.

Также был разработан флюс марки АН-9, состоящий из CaF2 — 25-30%, CaO — 20-35%,

Al2O3 — 10-15%, SiO2 — 15-20% и ZrO2 — 6-10%. Этот флюс сочетает в себе металлургические

свойства флюса 48-ОФ-6 и технологические свойства флюса АН-8.

Выбор параметров режима сварки

Основными параметрами режима электрошлаковой сварки являются: падение напряжения

на участке электрод-шлаковая ванна U, скорость подачи проволоки Vе, сила сварочного

тока I, скорость сварки Vсв, глубина шлаковой ванны h, вылет электродной проволоки

l, скорость поперечных колебаний электродов Vк, количество электродов n, сечение

электрода (или сумма сечений всех электродов) S, зазор между кромками g, расстояние

между электродными проволоками d, толщина пластины плавящегося мундштука sм,

время остановки электродных проволок у ползунов t, толщина свариваемого металла

s.

Правильный выбор режимов и поддержание их на требуемом уровне обеспечивают

хорошее качество сварки. Одной из важных характеристик сварного соединения является

коэффициент формы шва f, который равен отношению ширины металлической ванны

к её глубине. Это соотношение характеризует склонность сварного шва к образованию

холодных трещин, одного из самых частых дефектов электрошлаковой сварки. Среднее

значение f составляет 1,5-4,0.

Величину сварочного тока можно определить по формуле:

I=(0,22Ve+90)n+1,2(Vсв+0,48Vп)ab,

где Vп — скорость подачи пластины; a и b — ширина и толщина, см. Размерности

всех скоростей даны в см/ч.

Скорость подачи электродной проволоки:

Vе= VсвF/S,

где F=gs, см2; S=0,071n, см2.

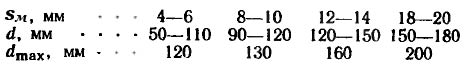

Практический опыт применения ЭШС показал, что параметры h, l, Vк, t почти не

зависят от толщины свариваемого металла и имеют следующие значения: h=40-50мм,

l=80-90мм, t=4-5с. Ориентировочные значения между параллельными кромками свариваемых

элементов можно выбрать из таблицы:

Выбор количества электродных проволок

Это количество выбирается, исходя из толщины свариваемого металла. Металл,

толщиной не более 50мм, сваривают одной проволокой, 50-120мм — двумя, а метал

толщиной 120-450мм — тремя электродными проволоками.

Электрошлаковая сварка плавящимся мундштуком

При выборе числа электродных проволок, следует учитывать толщину пластины плавящегося

мундштука sм. Число электродов рассчитывают по формуле:

n=[(s-40)/d]+1,

округляют до единиц. Оптимальную величину d можно выбрать, исходя из следующих

соотношений:

ЭШС пластинчатым электродом

При варке стали пластинчатым электродом, ширину пластины подбирают равной толщине

свариваемого металла. При использовании двух или трёх пластин, общая их ширина

должна быть на 15-20мм меньше толщины свариваемого металла (15-20мм уходит на

зазор между пластинами). Толщина пластинчатых электродов составляет 10-12мм.

Оптимальная скорость подачи электродов 1,2-3,5 м/ч.

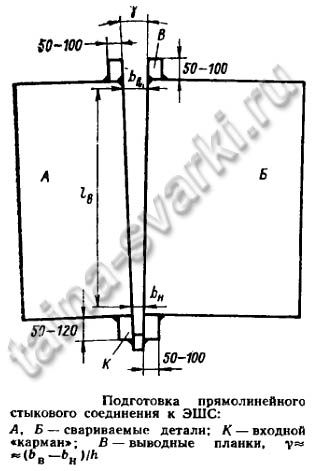

Подготовка деталей к сварке

Подготовка

Подготовка

ведётся в два этапа: предварительный и непосредственный. На предварительном

подготавливают свариваемые кромки, придавая им необходимые геометрические форму,

размеры и класс обработки поверхностей, по которым будут перемещаться устройства,

формирующие сварной шов.

При сварке деталей из конструкционных сталей с толщиной, не превышающей 200мм,

кромки подготавливают газоплазменной резкой, а при толщине более 200мм — мех.

обработкой. При сварке

цветных металлов или легированных сталей также применяют мех. обработку.

Непосредственная подготовка включает в себя сборку деталей под сварку. Результаты,

полученные на практике, показали, что для хорошей фиксации и для устранения

деформаций, возникающих при сварке, сборку деталей выполняют с клиновидным

зазором, расширяющимся кверху. Схема сборки показана на рисунке:

В зависимости от свариваемого материала, способа электрошлаковой сварки, её

режимов и способа закрепления, угол раскрытия может составлять 1-2°. Свариваемые

детали фиксируют при помощи скоб или планок, приваренных вдоль стыка с интервалом

50-80см. По окончании сварки выводные планки и входной карман срезаются газоплазменной

резкой.

Плюсы и минусы аргоноводуговой сварки

Использование инертных газов, несмотря на их более высокую стоимость, дает лучший результат сваривания, поскольку даже при высоком уровне нагрева они не выделяют кислород (как делает водород). Соответственно, не нужно вводить в материал электрода раскислитель (марганец или кремний). Также при аргонной или гелиевой сварке меньше разбрызгивание раскаленного металла.

Применение именно инертных (благородных) газов связано с тем, что они на 40% тяжелее атмосферного воздуха и при подаче в зону сварки полностью вытесняют его. Благодаря этому кислорода в зоне нет, и процесс окисления прекращается. Кроме того, аргон при сильном нагреве формирует и поддерживает токопроводящую плазму. Это, в свою очередь, облегчает разжигание дуги, а также улучшает прогрев кромок свариваемых деталей.

Помимо уже упомянутого высокого качества данного вида неразъемных соединений, стоит отметить такие преимущества дуговой сварки в защитной среде инертного газа (аргона):

- возможность работать с различными металлами и получать прочный шов вне зависимости от пространственного положения деталей – аппарат можно как угодно разворачивать в процессе работы, даже «вверх ногами». Это особенно удобно для сварки предметов в форме цилиндра (например, труб);

- большой диапазон толщин свариваемых элементов – от долей миллиметра до нескольких сантиметров;

- постоянная подача газа в зону сварки охлаждает металл в той степени, когда образование трещин и других повреждений из-за неравномерного распределения температур заметно уменьшается, но способность сваривания сохраняется;

- контроль качества шва, состояния сварочной ванны предельно прост и осуществляется визуально;

- зона воздействия очень узкая, мало влияет на термическое состояние деталей в целом;

- нет необходимости зачищать швы при многослойной сварке, даже при однослойной сварочные швы не нуждаются в зачистке или другой обработке;

- производительность работ очень высокая.

К сожалению, есть и недостатки:

- за счет сравнительно большого размера горелки сложно, а иногда невозможно работать в труднодоступных местах и узких зазорах;

- добавление к необходимому комплекту оборудования газового баллона, шлангов, редуктора увеличивает как вес оснащения, так и его стоимость;

- обязательна защита от теплового и светового излучения в процессе сваривания;

- необходимо хотя бы минимальное обучение сварщика и постоянная практика для роста мастерства.

В целом аргонная сварка чаще применяется в автоматическом режиме на крупных предприятиях, но для бытовых нужд также востребована.

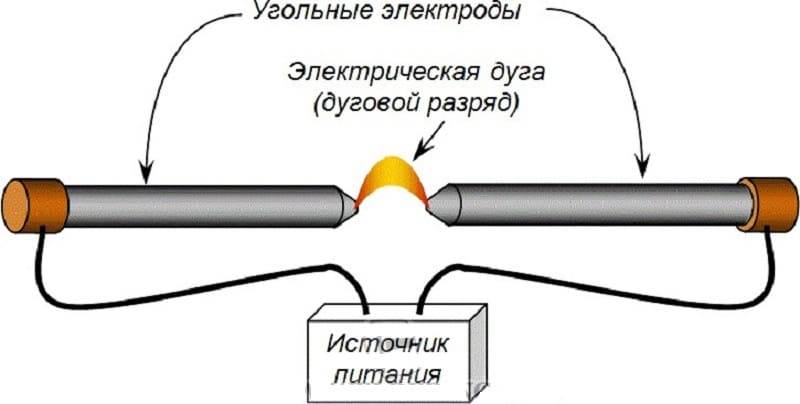

Характеристики электрической дуги

Электрическая дуга с физической точки зрения представляет собой постоянно действующий разряд в газовой среде.

Если держатель присоединен к положительному разъему источника тока, его называют анодом, если к отрицательному — катодом. Если электродуговые работы ведутся переменным током, то анод и катод меняются местами 50 раз в секунду.

Сварочная дуга

Сварочная дуга

Возбуждение сварочной дуги

Возбуждение сварочной дуги

Расстояние между электродом и деталью называют искровым, или дуговым промежутком. Электрический ток может протекать через газ только в том случае, когда в нем есть заряженные частицы, ионы и электроны. Их нет в газе, находящемся в спокойном состоянии. Чтобы они появились, газ требуется ионизировать. Это и происходит при электрическом разряде, который далее поддерживает сам себя.

Термический класс сварки

При помощи тепловой энергии, поверхности заготовок, деталей плавят локально. Тепло получают при помощи различных методов, ниже они рассмотрены подробно.

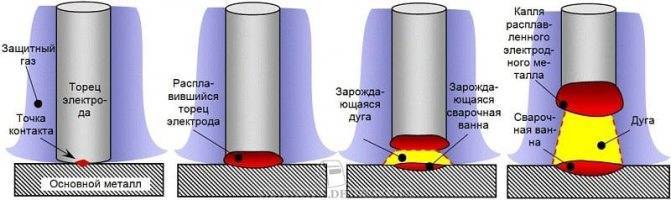

Дуговая сварка

Этот вид наиболее популярен. Для сварочной дуги применятся постоянный, переменный или пульсирующий ток. Дуга производится за счет мощного разряда. Электрод соприкасается с металлом, производится короткое замыкание, при этом инструмент отводится не более чем на 5 мм, за счет такого непрерывного воздействия и происходит нагрев металла. Устойчивость дугового заряда происходит за счет ускорения электродов в электромагнитном поле, затем возникает ионизация газового соединения между анода с катодом.

Газовая сварка

Газовая сварка – это вид сварки плавлением с дополнительным применением газов – кислорода, ацетилена. Тепло, выделяемое в процессе горения газов плавит поверхности вместе с присадочным материалом, тем самым формируя сварочную ванну. Подача газа регулируется с помощью редуктора на баллоне.

Электродуговая сварка

Принцип работы электрической дуговой сварки основан на расплавлении металлов под воздействием электрической дуги. Электрическая дуга образуется за счет увеличения напряжения между двумя электродами, в результате которого происходит электрический пробой. Основа технологического метода электродуговой сварки состоит в коротком замыкании, а если быть точнее, то в насыщении межатомного пространства электрически заряженными частицами. В момент соприкосновения между электродом и изделием протекает ток, возникающая электрическая дуга, температура которой достигает 7000°С, расплавляет металл и образует сварочную ванну.

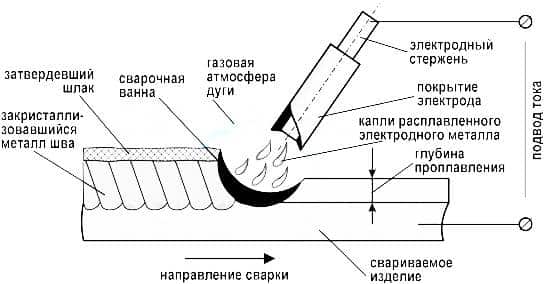

Ручная дуговая сварка

Аппараты для ручной дуговой сварки широко распространены в быту из-за относительной недороговизмы аппаратов. Так же для этого метода не требуется газ или флюс, так как их функции выполняет электрод. Принцип дуговой сварки сохранен: плавление поверхностей происходит за счет касание электрода к металлическому изделию, которое образует короткое замыкание и происходит зажигание дуги.

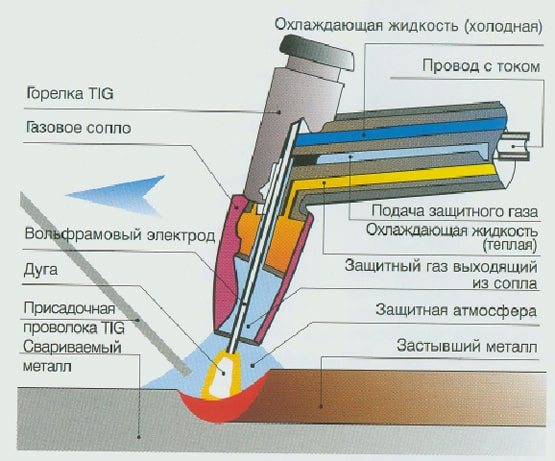

Сварка неплавящимся электродом (TIG)

Данная технология схода с газовой сваркой, суть ее заключается в следующем: электрическая дуга зажигается в атмосфере инертного газа между электродом и материалом, таким образом расплавляя металл и присадочный материал. Электрод изготавливают из тугоплавких металлов – вольфрама, циркония, гафния. Данная технология требует высокой квалификации от специалиста.

Сварка в защитных газах

Данный вид сварки может выполняться как плавящимся электродом, так и неплавящимся. Для неплавящихся электродов нужна присадка, а плавящийся электрод сам участвует в процессе создания шва. Инертные газы применяются для обеспечения устойчивости работы дуги. Выбор газа определяет состав свариваемого изделия. Газ подается либо центрально, либо сбоку при повышенных мощностях.

Сварка под флюсом

Применения флюса необходимо для поддержания ровного горения дуги и при формировании сварного шва влияет на его химический состав. Разные составы флюса имеют разные стабилизирующие свойства. Варьируя содержание углерода, серы, марганца и других можно регулировать прочность и устойчивость к холоду.

Гипербарическая сварка

Гипербарическая сварка – это сварка в условиях повышенного давления, например, в воде, либо специально созданной сухой среде. При подводной сварке используется водонепроницаемый электрод который расплавляется и попадает на металл с помощью газового пузыря. Подводная сварка – это один из самых сложных видов работ, которая помимо всего прочего обладает повышенной опасностью поражения электрическим током.