Описание патента на изобретение RU2064672C1

Изобретение относится к области контроля содержания ферритной фазы в аустенитных и аустенитно-ферритных сталях машиностроительного оборудования, включая сварные соединения и наплавку.

Известен металлографический метод определения содержания ферритной фазы. (Отраслевая инструкция по определению содержания ферритной фазы в наплавленном металле сварочных и наплавочных материалов, сварных швах аустенитных нержавеющих сталей и антикоррозионной наплавке оборудования и трубопроводов АЭС. АОИ-6-83. Министерство энергетики и электрификации СССР. М. 1984, с. 9).

Недостатками этого способа являются невозможность неразрушающего контроля, необходимость наличия атласа микроструктур контролируемых металлов с различным количеством феррита, субъективность оценки оператора, зависимость от технологии травления шлифа и диаметра поля зрения микроскопа.

Известен также объемный магнитный метод контроля ферритной фазы с помощью ферритометра (Контроль ферритной фазы при сварке оборудования и трубопроводов ТЭС и АЭС. Выпуск 1. Тепловые электростанции, теплофикация и тепловые сети. Серия 1. Энергетика и электрификация. М. ИНФОРМЭНЕРГО, 1986, с. 3).

Недостатками этого способа являются необходимость вырезки образцов из контролируемого металла и невозможность проведения неразрушающего контроля ферритной фазы в основном металле, сварных швах и наплавках непосредственно в оборудовании.

Наиболее близким, принятым за прототип, можно считать локальный магнитный метод определения содержания ферритной фазы. (Отраслевая инструкция по определению содержания ферритной фазы в наплавленном металле сварочных и наплавочных материалов, сварных швах аустенитных нержавеющих сталей и антикоррозионной наплавке оборудования и трубопроводов АЭС. АОИ-6-83. Министерство энергетики и электрификации СССР, М. 1984, с. 8).

Недостатком этого способа является неучет влияния механических напряжений на величину содержания ферритной фазы Предлагается способ определения содержания ферритной фазы в аустенитных и аустенитно-ферритных сталях, основанный на выполнении магнитным методом локального измерения содержания ферритной фазы в основном металле, сварных швов и наплавках оборудования, в котором предварительно проводят измерение содержания ферритной фазы на эталонном образце при различных уровнях его нагружения, регистрируют напряжение и изменение содержания ферритной фазы, устанавливают зависимость между напряжением и изменением содержания ферритной фазы, определяют величину напряжения, действующего в контролируемой зоне оборудования, после чего измеряют содержание ферритной фазы в контролируемой зоне оборудования и вносят в полученное значение поправку на величину напряжения в соответствии с зависимостью между напряжением и изменением содержания ферритной фазы.

Предложенный способ позволяет повысить точность определения содержания ферритной фазы и уменьшить разброс измеряемых значений за счет их приведения к нулевому уровню напряжения.

Способ осуществляется следующим образом.

В контролируемой зоне конструкции определяют знак и величину напряжения. Из металла, адекватного металлу контролируемой зоны конструкции, изготавливают эталонный образец, не имеющий остаточных напряжений, и подвергают его растяжению или сжатию, в зависимости от знака напряжений, действующих в контролируемой зоне. В процессе нагружения эталонного образца устанавливают зависимость напряжение содержание ферритной фазы. По величине напряжения в контролируемой зоне конструкции на основании указанной зависимости определяют значение поправки содержания ферритной фазы, приводя его к нулевому уровню напряжения.

Использование описанного способа позволяет получать сопоставимые значения содержания ферритной фазы в разных лабораториях за счет исключения погрешности, вызываемой неучетом действующего в контролируемой зоне напряжения.

ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ФЕРРИТНОЙ ФАЗЫ МАГНИТНЫМ МЕТОДОМ

3.1. Для магнитного метода определения СФФ образцы отрезают от прутков в виде поперечных темплетов высотой не менее 10 мм.

3.2. Определения проводят на шлифованной поверхности макрошлифов, изготовленных на образцах. Допускается определение проводить на макрошлифах, применяемых для контроля макроструктуры до травления.

3.3. Основным магнитным методом высшей точности является метод магнитного насыщения.

3.4. Рабочими средствами измерения являются ферритометры по ГОСТ 26364-90 при измерении содержания ферритной фазы в пределах 0-20 %. При измерении СФФ более 20% допускается применение других приборов при наличии соответствующей градуировки.

3.5. Градуировка рабочих средств измерения должна осуществляться по стандартным образцам СФФ, аттестованным методом магнитного насыщения или металлографическим методом.

3.6. Для определения СФФ на макрошлифе проводят не менее 40 измерений равномерно расположенных по двум-трем диаметрам (диагоналям). При установлении на макрошлифе зоны с наибольшим СФФ проводят меньшее число измерений, но не менее 20.

3.7. СФФ на макрошлифе определяют средним из трех максимальных показаний прибора в разных местах шлифа с последующим его выражением по градуировочной кривой в баллах или процентах.

3.8. СФФ в плавке оценивают двумя способами:

а) по максимальному показанию из оценок двух образцов;

б) по среднему показанию из оценок двух или более образцов. Способ оценки устанавливается стандартами или техническими условиями на продукцию.

3.9. Если результаты испытаний неудовлетворительны, то повторно проводят испытания на образцах, отобранных от других штанг; при оценке плавки по максимальному показателю — на том же количестве, при оценке плавки по среднему показателю — на удвоенном количестве образцов. Результаты повторных испытаний являются окончательными. Разд. 3 (Измененная редакция, Изм. N 2)

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПОСТАНОВЛЕНИЕМ Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 15.03.66

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Ограничение срока действия снято по протоколу Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2—93)

6. ИЗДАНИЕ (июнь 2011 г.) с Изменениями № 1, 2, утвержденными в октябре 1974 г., декабре 1987 г. (ИУС 10-74, 3-88)

Редактор М.И. Максимова Технический редактор В.Н. Прусакова Корректор М.С. Кабашова Компьютерная верстка А.Н. Золотаревой

Сдано в набор 16.06.2011. Подписано в печать 29.07.2011. Формат 60×84 Vs- Бумага офсетная. Гарнитура Таймс. Печать офсетная. Уел. печ. л. 0,93 + вкл. 0,47. Уч.-изд. л. 0,45 + вкл. 0,35. Тираж 156 экз. Зак. 691.

, 123995 Москва, Гранатный пер., 4. Набрано во на ПЭВМ.

Отпечатано в филиале — тип. «Московский печатник», 105062 Москва, Лялин пер., 6

ГОСТ 11878-66

Г0СТ1ШШ

Способы сварки и сварочные материалы

Наличие в сталях активных легирующих элементов Cr, Ti, AI обусловливает применение способов сварки и сварочных материалов, ограничивающих потери легирующих элементов: электроды с основным или фторидным типом покрытия, инертные Аr и Не или слабоокислительные смеси инертных и активных газов Аr + 1 — 3% O2 и Аr + 2 — 4% СO2, пассивные фторидные и основно-фторидные, малоактивные и активные низкокремнистые флюсы в зависимости от легирования.

Ферритные стали

1. Ручная дуговая сварка ферритными электродами, дающими металл шва такого же или сходного с основным металлом химического состава.

2. Дуговая сварка в инертных газах неплавящимся вольфрамовым электродом и плавящимся ферритными и реже аустенитными проволоками.

3. Автоматическая сварка под флюсом ферритными и реже аустенитными проволоками с использованием основных, слабоокислительных низкокремнистых и основно-фторидных флюсов.

Аустенитные стали

1. Ручная дуговая сварка аустенитными электродами, дающими состав металла шва, который стойкий против горячих трещин (как правило, аустенит + 2 — 10% феррита) и пор, вызываемых водородом.

2. Дуговая сварка в инертных газах неплавящимся и плавящимся электродами с аустенитной присадкой, которая также должна обеспечивать стойкость шва против горячих трещин, пор и МКК. При сварке тонколистового металла рекомендуется применять смесь Аr + 3% O2 или Аr + 15 — 20% СO2, чтобы снизить критический ток, улучшить формирование и предупредить пористость. В качестве защитных газов возможно применение СO2 и N2 при сварке отдельных марок аустенитных сталей.

3. Автоматическая сварка под флюсом выполняется, как правило, электродными проволоками того типа, что и сварка в защитных газах. Флюсы используют низкокремнистые основные и основно-фторидные.

Дуговая сварка, как правило, должна выполняется на ограниченной погонной энергии, валиками небольшого сечения, чтобы избежать образования крупнодендритной структуры в шве, роста зерна в ЗТВ и горячих трещин.

Количество – ферритная фаза

На рис. 166 показано влияние температуры деформации на изменение твердости и количества ферритной фазы трех сталей с различным содержанием никеля.

Электроды, дающие наплавленный металл аустенит-ного типа, должны проходить проверку на количество ферритной фазы в наплавке. Наплавку производят при режимах, рекомендованных для электродов данного типа и диаметра, на пластину или трубу из соответствующей аустенитной нержавеющей стали.

Электроды, дающие наплавленный металл аустенит-ного типа, должны проходить проверку на количество ферритной фазы в наплавке. Наплавку производят при режимах, рекомендованных для электродов данного типа и диаметра, на пластину или трубу из соответствующей аустенитной нержавеющей стали.

Однако при сварке под флюсом некоторых марок жаропрочных сталей требование обеспечения в металле шва регламентированного количества ферритной фазы не всегда может быть достигнуто.

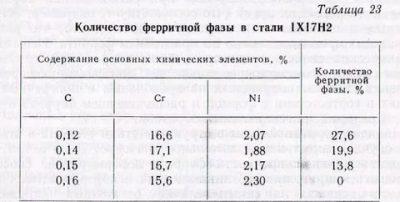

Нержавеющие хромоникелевые стали в пределах химического состава наряду с основной структурой аустенита практически содержат некоторое количество ферритной фазы ( а-фазы) обычно оцениваемое баллами.

Для устранения склонности к горячим трещинам и повышения стойкости против межкрлсталлитной коррозии необходимо содержание в наплавленном металле некоторого количества ферритной фазы.

Для устранения склонности к горячим трещинам и повышения стойкости про-тин межкристаллитпой коррозии необходимо содержании в наплавленном металле некоторого количества ферритной фазы.

Образцы на основе разработанного цементно-известково-зольного вяжущего после десяти дней воздействия агрессивной среды слегка потемнели, что объясняется присутствием некоторого количества ферритных фаз из портландцемента. Химическим анализом было зафиксировано наличие сероводорода по всему цементному камню, следы свободной и сульфатной серы.

У нержавеющих сталей аустенитного класса типа Х18Н9Т при обычных методах разливки в изложницы, особенно в случае крупных слитков, наблюдается значительное увеличение количества ферритной фазы по мере приближения от периферии к центру слитка в связи с большей дендритной ликвацией при уменьшении скорости кристаллизации. Частицы ферритной фазы в осевой части слитка более крупные.

| Влияние концентрации азотной кислоты при 80 С на скорость коррозии сталей ( продолжительность испытания 100 ч. 1 – Х18Н9Т. 2 – ОХ22Н5Т. 3 – 1Х21Н5Т.| Зависимость механических свойств стали на основе Х21Т после оптимальной термической обработки от содержания никеля. |

Для сталей ОХ22Н5Т, ОХ18Г8Н2Т или других подобного типа характерным является прямая зависимость между повышением температуры нагрева металла и технологическими свойствами, что связано с увеличением при этих условиях количества ферритной фазы.

Помимо прямых методов экспериментального определения сопротивления сплавов образованию горячих трещин, существуют косвенные: оценка по диаграммам состояния, основанная на представлении об увеличении склонности сплавов к образованию горячих трещин с расширением эффективного интервала кристаллизации ; по количеству ферритной фазы в аустенит-ных сталях в соответствии с диаграммами Шеффлера

При отсутствии сертификатов материалы можно использовать для работы только после их предварительной проверки; при этом проверяют химический состав сварочной проволоки и наплавленного металла, механические свойства сварного шва или наплавки, для аустенитных электродов, кроме того, – количество ферритной фазы и, при наличии требований, – склонность к межкристаллитной коррозии. Результаты проверки должны отвечать требованиям ГОСТ 9467 – 75; 10052 – 75; 2246 – – 70 или ТУ на сварочные материалы.

При отсутствии сертификатов материалы можно использовать для работы только после их предварительной проверки; при этом проверяют химический состав сварочной проволоки и наплавленного металла, механические свойства сварного шва или наплавки, для аустенитных электродов, кроме того, – количество ферритной фазы и, при наличии требований, – склонность к межкристаллитной коррозии. Результаты проверки должны отвечать требованиям ГОСТ 9467 – 75; 10052 – 75; 2246 – 70 или ТУ на сварочные материалы.

Получение строго дозированного количества феррита в сварных швах является достаточно сложной задачей. Количество ферритной фазы зависит от соотношения в стали ферритизаторов и аустениза-торов. Однако по допускам ГОСТа 2246 – 60 на содержание элементов это соотношение может изменяться в широких пределах.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПОСТАНОВЛЕНИЕМ Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 15.03.66

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на которую дана ссылка | Номер пункта |

| ГОСТ 8.518-84 | 4.1а |

| ГОСТ 26364-90 |

3.4, 4.1а |

5. Ограничение срока действия снято по протоколу Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2—93)

6. ИЗДАНИЕ (июнь 2011 г.) с Изменениями № 1, 2, утвержденными в октябре 1974 г., декабре 1987 г. (ИУС 10-74, 3-88)

Редактор М.И. Максимова Технический редактор В.Н. Прусакова Корректор М.С. Кабашова Компьютерная верстка А.Н. Золотаревой

Сдано в набор 16.06.2011. Подписано в печать 29.07.2011. Формат 60×84 Vs- Бумага офсетная. Гарнитура Таймс. Печать офсетная. Уел. печ. л. 0,93 + вкл. 0,47. Уч.-изд. л. 0,45 + вкл. 0,35. Тираж 156 экз. Зак. 691.

, 123995 Москва, Гранатный пер., 4. Набрано во на ПЭВМ.

Отпечатано в филиале — тип. «Московский печатник», 105062 Москва, Лялин пер., 6

ГОСТ 11878-66

Г0СТ1ШШ

Расшифровка маркировки сталей

Легированные стали – те, в которые вводят специальные химические элементы: никель, хром, кобальт, титан, вольфрам. Их добавление в состав стали служит для воздействия на структуру металла и получения улучшенных свойств. Маркировка сталей зависит от химического состава. В начале указываются цифры, обозначающие содержание углерода в сотых долях процента (ГОСТ 4543-2016). Далее стоят буквы, которые обозначают легирующие элементы. В наименованиях марок стали и сплавов химические элементы обозначены следующими буквами:

- А (в начале марки) — сера;

- А (в середине марки) — азот;

- Б — ниобий;

- В — вольфрам;

- Г — марганец;

- Д — медь;

- Е — селен;

- К — кобальт;

- М — молибден;

- Н — никель;

- П — фосфор;

- Р — бор;

- С — кремний;

- Т — титан;

- Ф — ванадий;

- Х — хром;

- Ц — цирконий;

- Ю — алюминий;

- ч — РЗМ (редкоземельные металлы: лантан, празеодим, церий и пр.).

Если буква А стоит в конце маркировки, то это говорит о том, что сталь относится к высококачественной. Буква Ш ставится в конце маркировки у особо высококачественных сталей.

После буквы иногда стоят цифры, обозначающие содержание легирующего элемента в процентном соотношении. При отсутствии цифры содержание элемента составляет не более 1%.

В начале маркировки инструментальных легированных сталей на первом месте стоит цифра, обозначающая среднее содержание углерода в средних долях процента (ГОСТ 5950-2000). Если она не указана, то процентное содержание составляет 1% и более. Далее обозначение нержавеющей стали совпадает с конструкционными сталями.

Иначе маркируются сорта нержавеюющей стали специального назначения. В начале ставится буква, обозначающая назначение стали:

- А – автоматная;

- Э – электротехническая;

- Ш – шарикоподшипниковая;

- Р – быстрорежущая.

После идут цифры, обозначающие среднее число основного легирующего элемента.

Аустенитные нержавеющие стали: структура и свойства

Аустенитные нержавеющие стали – это коррозионностойкие хромоникелевые аустенитные стали, которые в мировой практике известны как стали типа 18-10. Это наименование им дает номинальное содержание в них 18 % хрома и 10 % никеля.

Хромоникелевые аустенитные стали в ГОСТ 5632-72

В ГОСТ 5632-72 хромоникелевые аустенитные стали представлены марками 12Х18Н9Т, 08Х18Н10Т, 12Х18Н10Т, 12Х18Н9, 17Х18Н9, 08Х18Н10, 03Х18Н11.

Роль хрома в аустенитных нержавеющих сталях

Основным элементом, дающим сталям типа 18-10 высокую коррозионную стойкость, является хром. Роль хрома заключается в том, что он обеспечивает способность стали к пассивации. Наличие в стали хрома в количестве 18 % делает ее стойкой во многих окислительных средах, в том числе в азотной кислоте в большом диапазоне, как по концентрации, так и по температуре.

Роль никеля в аустенитных нержавеющих сталях

Легирование никелем в количестве 9-12 % переводит сталь в аустенитный класс. Это обеспечивает стали высокую технологичность, в частности, повышение пластичности и снижение склонности к росту зерна, а также уникальные служебные свойства. Стали типа 18-10 широко применяют в качестве коррозионностойких, жаростойких, жаропрочных и криогенных материалов.

Фазовые превращения в аустенитных нержавеющих сталях

В хромоникелевых аустенитных сталях могут происходить следующие фазовые превращения:

- выделение избыточных карбидных фаз и σ-фазы при нагреве в интервале в интервале 450-900 ºС;

- образование в аустенитной основе δ-феррита при высокотемпературном нагреве;

- образование α-фазы мартенситного типа при холодной пластической деформации или охлаждении ниже комнатной температуры.

Межкристаллитная коррозия в аустенитных нержавеющих сталях

Склонность стали к межкристаллитной коррозии проявляется в результате выделения карбидных фаз. Поэтому при оценке коррозионных свойств стали важнейшим фактором является термокинтетические параметры образования в ней карбидов.

Склонность к межкристаллитной коррозии закаленной стали типа 18-10 определяется, в первую очередь, концентрацией углерода в твердом растворе. Повышение содержания углерода расширяет температурный интервал склонности стали к межкристаллитной коррозии.

Сталь типа 18-10 при выдержке в интервале 750-800 ºС становится склонной к межкристаллитной коррозии:

- при содержании углерода 0,084 % – уже в течение 1 минуты;

- при содержании углерода 0,054 % – в течение 10 минут;

- при содержании углерода 0,021 5 – через более чем 100 минут.

С уменьшением содержания углерода одновременно снижается температура, которая соответствует минимальной длительности изотермической выдержки до начала межкристаллитной коррозии.

Сварка аустенитных нержавеющих сталей

Необходимую степень стойкости стали против межкристаллитной коррозии, позволяющей выполнять сварку достаточно толстых сечений, обеспечивает содержание углерода в стали типа 18-10 не более 0,03 %.

Межкристаллитная коррозия при 500-600 ºС

Снижение содержания углерода даже до 0,006 % не обеспечивает полной стойкости сталей типа 18-10 к межкристаллитной коррозии при 500-600 ºС. Это представляет опасность при длительной службе металлоконструкций в этом интервале температур.

Стабилизация стали титаном и ниобием

При введении в хромоникелевую сталь типа 18-10 титана и ниобия, которые способствуют образования карбидов, меняются условия выделения карбидных фаз. При относительно низких температурах 450-700 ºС преимущественно выделяются карбиды типа Cr23C6, которые и дают склонность к межкристаллитной коррозии. При температурах выше 700 ºС преимущественно выделяются специальные карбиды типа TiC или NbC. При выделении только специальных карбидов склонности к межкристаллитной коррозии не возникает.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПОСТАНОВЛЕНИЕМ Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 15.03.66

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на которую дана ссылка | Номер пункта |

| ГОСТ 8.518-84 | 4.1а |

| ГОСТ 26364-90 | 3.4, 4.1а |

5. Ограничение срока действия снято по протоколу Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2—93)

6. ИЗДАНИЕ (июнь 2011 г.) с Изменениями № 1, 2, утвержденными в октябре 1974 г., декабре 1987 г. (ИУС 10-74, 3-88)

Редактор М.И. Максимова Технический редактор В.Н. Прусакова Корректор М.С. Кабашова Компьютерная верстка А.Н. Золотаревой

Сдано в набор 16.06.2011. Подписано в печать 29.07.2011. Формат 60×84 Vs- Бумага офсетная. Гарнитура Таймс. Печать офсетная. Уел. печ. л. 0,93 + вкл. 0,47. Уч.-изд. л. 0,45 + вкл. 0,35. Тираж 156 экз. Зак. 691.

, 123995 Москва, Гранатный пер., 4. Набрано во на ПЭВМ.

Отпечатано в филиале — тип. «Московский печатник», 105062 Москва, Лялин пер., 6

ГОСТ 11878-66

Г0СТ1ШШ

Полный анализ крови

При симптомах анемии, в первую очередь врач назначает морфологический анализ крови, показывающий точное состояние эритроцитов. Этот анализ определяет уровень гемоглобина и гематокрита, а также количество красных и белых кровяных телец и тромбоцитов. Он также позволяет определить MCV (эритроцитарный индекс), являющийся мерой клеток крови среднего размера. Каждый из этих параметров имеет решающее значение в диагностике анемии.

Анемия связана с выраженными изменениями показателей крови. Результаты показывают:

- снижение гематокрита, т.е. процента эритроцитов в крови;

- уменьшение количества эритроцитов;

- уменьшение объема эритроцитов;

- снижение средней концентрации гемоглобина в крови и сыворотке крови.

Ухудшение синтеза гемоглобина вызвано уменьшением объема эритроцитов. Новообразованные клетки крови имеют меньший объем, а часто и аномальную форму. Снижение гемоглобина в клетках крови и сыворотке крови связано с нарушением его формирования. Клетка крови с уменьшенным объемом характерна при дефиците железа, а ее увеличенный объем проявляется при дефиците витамина В12 и фолиевой кислоты.

Если анемия возникает в ходе раковых заболеваний костного мозга, то в картине показателей крови, помимо анемии, заметны и другие нарушения – слишком низкое количество лейкоцитов и/или количество тромбоцитов.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПОСТАНОВЛЕНИЕМ Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 15.03.66

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на которую дана ссылка | Номер пункта |

| ГОСТ 8.518-84 | 4.1а |

| ГОСТ 26364-90 |

3.4, 4.1а |

5. Ограничение срока действия снято по протоколу Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2—93)

6. ИЗДАНИЕ (июнь 2011 г.) с Изменениями № 1, 2, утвержденными в октябре 1974 г., декабре 1987 г. (ИУС 10-74, 3-88)

Редактор М.И. Максимова Технический редактор В.Н. Прусакова Корректор М.С. Кабашова Компьютерная верстка А.Н. Золотаревой

Сдано в набор 16.06.2011. Подписано в печать 29.07.2011. Формат 60×84 Vs- Бумага офсетная. Гарнитура Таймс. Печать офсетная. Уел. печ. л. 0,93 + вкл. 0,47. Уч.-изд. л. 0,45 + вкл. 0,35. Тираж 156 экз. Зак. 691.

, 123995 Москва, Гранатный пер., 4. Набрано во на ПЭВМ.

Отпечатано в филиале — тип. «Московский печатник», 105062 Москва, Лялин пер., 6

ГОСТ 11878-66

Г0СТ1ШШ

Строение и свойства

При повышении температуры аустенитные стали превращаются в жидкий раствор с определённым процентным отношением железа и углерода. Если температура раствора превышает линию так называемого ликвидуса (это около 1700 °C),образовавшийся расплав становится статически неустойчивым. Его состояние оценивают по двум составляющим:фазовой и структурной.

Для первой составляющей основным показателем является фаза состояния полученной смеси. Она определяет состояние металла по следующим показателям:

- раствора углерода в железе;

- количество различных образований (непосредственно феррит, в том числе высокотемпературный, аустенит, цементит).

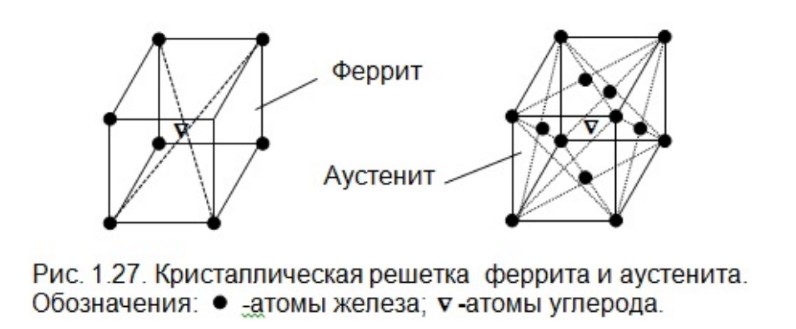

Структурная составляющая часть образца определяется как гомогенная или квазигомогенная форма. Общая структура образовавшегося феррита составляет равноосные кристаллы. В трёхмерном пространстве решётка ферритной фазы представляет объёмно-центрированный куба. Эти кристаллы определяют твёрдость феррита и способность углерода в нём растворяться. Опыт показывает, что при температуре равной 727 градусов в феррите растворяется только 0,02% углерода.

Кроме этого к основным свойствам феррита относятся:

- обладает сильными ферромагнитными свойствами (до температуры 770 °С — точка Кюри);

- является теплопроводным элементом;

- хорошим проводником электрического тока;

- обладает повышенной пластичностью.

К основным недостаткам относятся невысокая прочность и недостаточная твёрдость. Последний показатель зависит от величины образованного зерна и находится в интервале от 65 до 130 НВ.

В зависимости от этапа проходящих превращений ферритная фаза находится в следующих состояниях:

- как основа кристаллической решётки образовавшегося сплава;

- второе или избыточное состояние (располагается по границам так называемых перлитных образований);

- элемент феррито-графитного эвтектоида.

Каждое состояние требует точного определения и выявления возникающих преобразований. От них во многом зависят характеристики конечного продукта.Полное отсутствие ферритного образования или незначительное его содержание проявляется с образованием горячих трещин. Завышенное содержание этого показателя снижает пластичность, ударную вязкость и антикоррозийную стойкость.