Введение

При производстве ювелирных изделий в прошлом часто игнорировался металлургический аспект процесса их изготовления, а повышенное внимания

ремесленников было сосредоточено на эстетических и стилистических аспектах их творений. Это выражалось в эмпирическом подходе и ориентации на

минимизацию затрат при подготовке отливок, вместо сознательного подхода ко всем этим проблемам, связанным с процессом литья и их возможным

решениям. Стоит напомнить, что большая часть дефектов на самом деле связана с неправильным планированием системы питания, которую используют,

чтобы сохранить ресурсы, вместо получения бездефектных отливок.

Материаловед

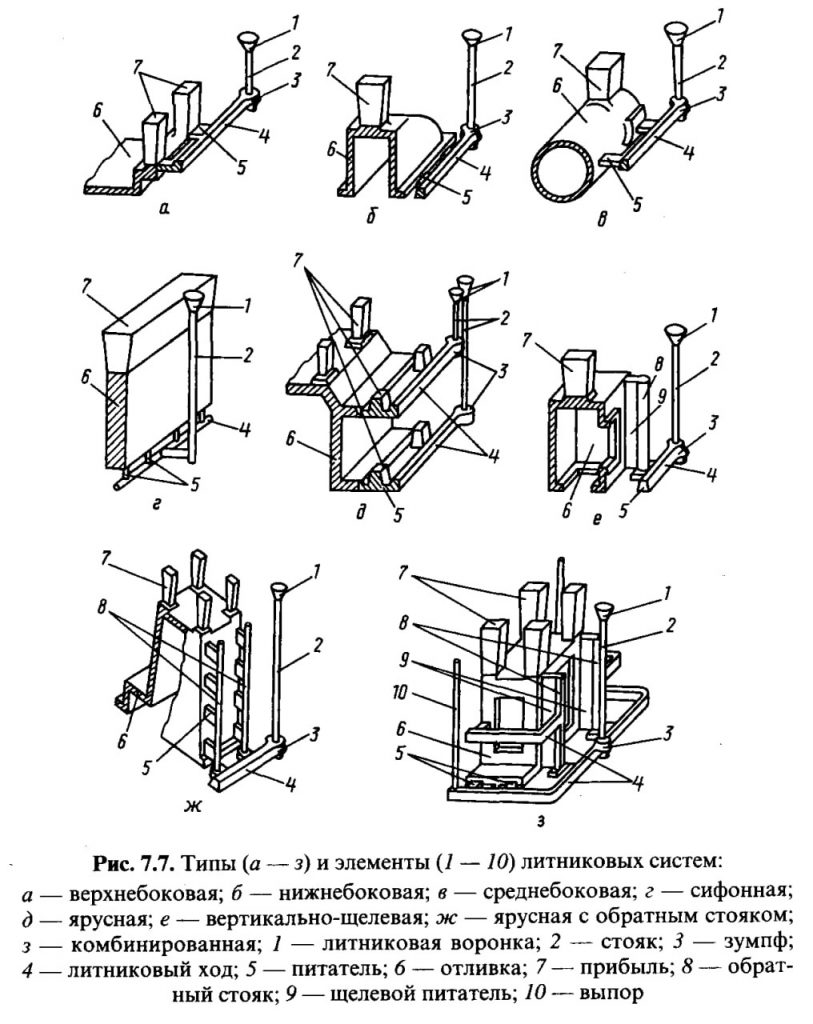

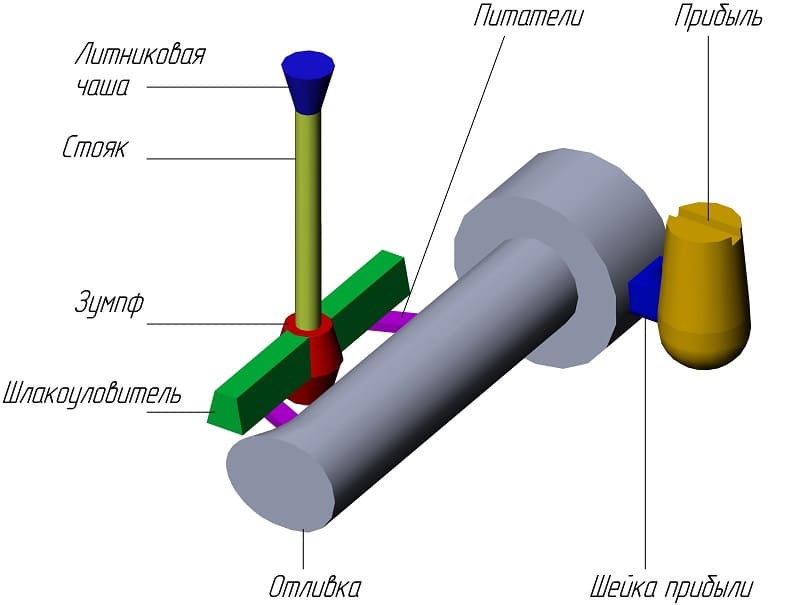

Литниковая система – это совокупность каналов, через которые расплавленный металл попадает в полость формы. Она должна обеспечить правильное распределение металла в полости формы, не допустив проникновения инородных тел (шлака, огнеупора), разрушения формы, а также завихрения и разбрызгивания металла. Литниковая система, кроме того, должна способствовать созданию такого теплового режима в форме и отливке, при котором в процессе затвердевания и охлаждения металла не развивались бы дефекты усадочного происхождения. Литниковая система состоит из следующих основных элементов (рис. 3.11): литниковая чаша (воронка), стояк, распределительный канал (шлакоуловитель), литники (питатели).

Рис. 3.11. Литниковая система: 1 – литниковая чаша; 2 – стояк; 3 – распределительный канал; 4 – литники

Литниковая чаша

направляет металл, заливаемый из ковша, в литниковую систему, гасит энергию струи, поддерживает постоянный уровень металла при заполнении формы и задерживает посторонние включения (оксиды, шлак, песок), принесенные потоком металла из заливочного ковша. Литниковые чаши применяют при литье чугуна и цветных металлов, заливаемых из поворотных ковшей. При литье стали, заливаемой из стопорного ковша, применяются литниковые воронки. В воронках не отделяется шлак, но металл охлаждается меньше.Стояк предназначен для подвода металла из литниковой чаши или воронки в нижние части формы. В основании стояка имеется чашечка–зумпф, гасящая удар струи и препятствующая размыванию формы. Вертикальный стояк, как правило, соединяется с горизонтальным каналом, назначение которого – подвести металл к различным местам отливки. Этот канал называютраспределительнымканалом или литниковым ходом, при литье чугуна этот же канал может называться шлакоуловителем, а при литье цветных металлов – коллектором.Литники (питатели) – это последний элемент литниковой системы. Они предназначены для подвода металла непосредственно в полость формы.

Различают несколько характерных способов подвода литников.

При сифонной заливке

литники подводят к нижней части отливки (рис. 3.12, а). Сифонная заливка обеспечивает спокойное заполнение полости формы без разбрызгивания. Однако пока расплав достигает верхней части формы, он успевает остыть, что ухудшает питание отливки из прибылей и может привести к появлению раковин в отливке.

При заливке сверху

через литник, подведенный к верхней части отливки (рис. 3.12, б), форма заполняется в направлении, противоположном направлению выхода газов, вследствие чего часть газов может попасть в отливку. Кроме того, расплав, падая на дно формы, разбрызгивается, сильнее окисляется и может размыть форму в местах падения. Преимуществом заливки сверху является поступление самого горячего металла в верхнюю часть отливки и в прибыль.

При заливке в середину

отливки литники подводят к середине отливки, на уровне ½ ее высоты (рис. 3.12, в). В этом случае нижняя часть заполняется, как при заливке сверху, а верхняя, как при заливке снизу.

Практикуется и заполнение литейной формы через несколько литников. Например, используется расширяющаяся ступенчатая литниковая система (рис. 3.12, г), суммарная площадь поперечного сечения литников которой больше площади поперечного сечения стояка, благодаря чему жидкий металл, поднявшись до среднего уровня, вновь поступает в стояк. Возникает циркуляция, показанная стрелками.

Обратное движение имеет место, если ступенчатая система сужающаяся (рис. 3.12, д).

Ступенчатая литниковая система может быть разделена на несколько отдельных стояков (рис. 3.12, е), заполнение которых происходит в соответствующем порядке.

Сифонная заливка металла через ступенчатую литниковую систему (рис. 3.12, ж) обеспечивает благоприятное распределение температуры в отливке.

Рис. 3.12. Подвод металла к отливке: а – сифонная заливка; б – заливка сверху; в – заливка в середину отливки; г – ступенчатая расширяющаяся литниковая система; д – ступенчатая сужающаяся литниковая система; е – заливка через несколько самостоятельных литников; ж – сифонная ступенчатая литниковая система

Дефекты отливок из цветных сплавов и методы их предупреждения

Общими характерными дефектами отливок при литье в кокиль являются:

- недоливы и неслитины при низкой температуре расплава и кокиля перед заливкой, недостаточной скорости заливки, большой газотворности стержней и красок, плохой вентиляции кокиля;

- усадочные дефекты (раковины, утяжины, пористость, трещины) из-за недостаточного питания массивных узлов отливки, чрезмерно высокой температуры расплава и кокиля, местного перегрева кокиля, нерациональной конструкции литниковой системы;

- трещины вследствие несвоевременного подрыва металлического стержня или вставки, высокой температуры заливки, нетехнологичной конст-рукции отливки;

- шлаковые включения при использовании загрязненных шихтовых материалов, недостаточном рафинировании сплава перед заливкой, неправильной работе литниковой системы;

- газовая пористость при нарушении хода плавки (использовании загрязненных влагой и маслом шихт, чрезмерно высокого перегрева, недостаточного рафинирования или раскисления сплава).

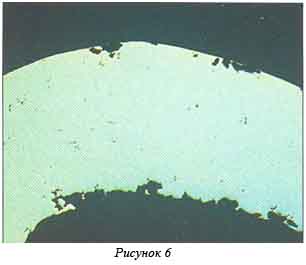

Специфические дефекты отливок из магниевых сплавов – это дефекты усадочного происхождения (пористость, трещины, рыхлоты), обусловленные широким температурным интервалом их затвердевания. Для устранения этих дефектов требуется доводка и точное соблюдение технологических режимов – температуры расплава и кокиля, применение краски и др. Часто отливки из магниевых сплавов из-за плохой работы литниковой системы поражены шлаковыми включениями, что приводит к коррозии отливки при ее эксплуатации и хранении. Такие дефекты устраняют тщательной доводкой литниковой системы.

Специфическими дефектами отливок из медных сплавов являются: газовая пористость при плохом рафинировании и очистке сплава от шлаковых частиц, вторичные оксидные плены при литье алюминиевых бронз вследствие разделения потока расплава на струи и окисления его в форме, трещины из-за плохого раскисления сплавов при плавке.

Состав формовочных и стержневых смесей.

Формовочная смесь, образующая литейную форму, состоит из двух основных составляющих: огнеупорной и связующей, а также из атмосферы, заполняющей поры смеси. По применению при формовке различают облицовочные, наполнительные и единые смеси. В данном случае будет использоваться единая формовочная смесь, применяемая при машинной формовке.

Отливки из чугуна изготавливают в сырых или сухих песчаных формах. В сырых формах обычно получают мелкие отливки до 100кг. При изготовлении будет использоваться сырая форма.

Массовая доля составляющих смеси, %:

- Оборотная смесь: 95%

- Глинистая составляющая: 8-14%

- Каменный уголь: 2-3%

Свойства:

- Зерновая группа песков 016;02;0315

- Твердость: 70-80 ед.

- Прочность на сжатие сырых образцов: 60-120 КПа

- Влажность: 3,3-4%

Стержни будут изготовлены из холоднотвердеющей смесей (ХТС). Сущность технологии заключается в следующем: в смесь вводится жидкая смола и отвердитель (кислота), при химическом взаимодействии которых происходит поликонденсация смолы до полного ее затвердевания и, как результат, упрочнения стержня.

Количеством вводимого катализатора регулируют время живучести смеси, в течение которого смесь не теряет способности формоваться. Смеси со смолами имеют высокую текучесть и за счёт этого легко уплотняются даже кратковременной вибрацией.

Стержни имеют высокую прочность и хорошую газопроницаемость, податливы и хорошо выбиваются из отливок.

Компоненты САПР

Автоматизированное проектирование систем управления и промышленной инфраструктуры, как мы уже знаем, состоит из различных подсистем. В свою очередь, их составляющими являются компоненты, которые обеспечивают функционирование соответствующих элементов САПР. Например, это может быть та или иная программа, файл, аппаратное обеспечение. Компоненты, обладающие общими признаками, формируют средства обеспечения систем проектирования. Таковые могут быть представлены следующими основными разновидностями:

– техническим обеспечением, которое представляет собой совокупность различных технических средств, таких как компьютеры, сетевые компоненты, измерительные приборы;

– математическими моделями, которые объединяют те или иные алгоритмы, что задействуются в целях решения различных задач;

– программным обеспечением — системным, прикладным;

– информационным обеспечением, представляющим собой совокупность различных данных, что необходимы в целях внедрения проектирования;

– лингвистическими моделями, представляющими собой совокупность различных языков, которые применяются в САПР в целях отражения сведений о проектировании;

– методическим обеспечением, представляющим собой совокупность подходов к обеспечению функционирования САПР, различных методов подбора технологических концепций для достижения оптимальных результатов при реализации тех или иных проектов;

– организационным обеспечением, которое представлено главным образом источниками, которые определяют структуру проектной документации, а также характеристики системы автоматизации и то, каким образом должны отражаться результаты реализации проектов.

Автоматизированные системы проектирования, обработки информации могут быть классифицированы по различным критериям. Рассмотрим их специфику.

Типичные дефекты отливок

Первое, что нужно сделать, это проанализировать все дефекты, возникшие вследствие неправильного питания отливок для того, чтобы можно было

проследить причины и, следовательно, выбрать лучший способ их устранения.

Усадочная пористость

Основная причина усадочной пористости – ненадлежащая система подачи металла при литье. В самом деле, если литниковая система хорошо

спланирована, такой дефект наблюдается только в ограниченных областях материала: отводы, литники, стояки.

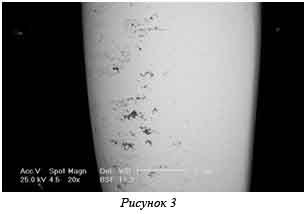

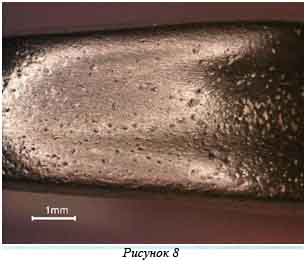

Как вы можете видеть на этих фотографиях, усадочная пористость может появиться в любом случае. Особенно это характерно для массивных деталей,

деталей с большими параллельными поверхностями и для ажурных деталей.

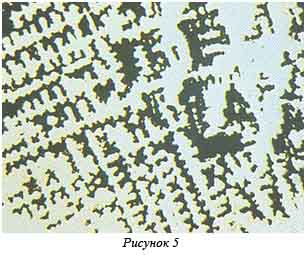

В этих проблемных отливках часто образуются полости дендритной структуры, которые вызывают появление «губчатой» структуры металла, что, в

конечном счете, уменьшает его прочность, часто приводя к разрушению отливки.

Включения

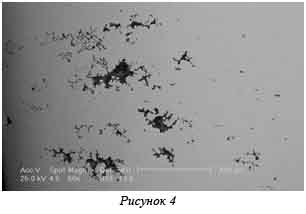

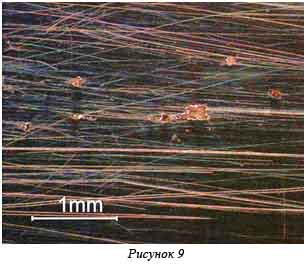

Этот вид дефекта чаще связан с пресс-формами, чем к самой литниковой системой, и выражается многочисленными включениями на поверхности или

внутри металла. Поры располагаются в случайном порядке по всей поверхности и могут быть пустыми или заполненными неметаллическими включениями.

Скорее всего, пустые поры в самом начале были заполнены, но впоследствии материал из них был удален последующей обработкой поверхности, например,

травлением или полировкой. Но очень часто эти операции вместо решения проблемы только увеличивают размер пор.

Чаще всего таким дефектом грешат отливки, изготовленные методом центробежного литья, где сила давления на форму чрезвычайно высока. Конечно же,

количество включений имеет значение,но форма играет основную роль.

Газовая пористость

Газовую пористость, как правило, очень трудно отличить от усадочной пористости: очень часто эти два явления кажутся похожими. Отличительной

чертой газовой пористости является ее форма, когда пора окружены мелкими газовыми полостями. Этот вид дефекта, даже если очень часто случается в

процессе литья по выплавляемым моделям только в редких или особых случаях является следствием плохой системы подачи металла.

Газовые пористости могут иметь двойное происхождение: они могут появляться за счет газов, образующихся при разложении включений, или они могут

возникать за счет захвата газа при чрезмерной турбулентности. Первый случай чаще всего возникает в процессе литья в защитной атмосфере, второй

случай, наоборот, является более частым для литья на воздухе, особенно при ручном литье.

Литниковые каналы

Достойное изготовление пресс-форм возможно при ответственном конструировании литьевых форм, а именно: расчета и оформления литниковых каналов

Чрезвычайно важной проблемой конструирования литьевых форм является расчет и оформление литниковых каналов. Литниковая система сопло – канал – впуск должна обеспечить заполнение полости формы при соблюдении условий литья данного термопласта, а также получение изделия с удовлетворительным внешним видом и требуемыми физико-механическими свойствами. Поэтому к литниковой системе предъявляются очень разнообразные требования

Так, литниковая система должна обеспечивать минимальные потери материала на заполнение литниковой системы, легкость отделения от изделия, определенное соотношение между поверхностью и объемом для уменьшения потерь тепла в стенки формы от расплава полимера и т.д

Поэтому к литниковой системе предъявляются очень разнообразные требования. Так, литниковая система должна обеспечивать минимальные потери материала на заполнение литниковой системы, легкость отделения от изделия, определенное соотношение между поверхностью и объемом для уменьшения потерь тепла в стенки формы от расплава полимера и т.д.

Конечно, одновременное выполнение всех этих требований в ряде случаев осуществить трудно. Например, уменьшение размеров впуска для облегчения удаления литника, как правило, приводит к увеличению потерь давления, причем уменьшение толщины литника при литье полистирола всего в 2 раза приводит к увеличению потерь давления почти в 3 раза. При увеличении размеров впуска, наоборот, уменьшаются потери давления, возрастают ориентационные напряжения, а также затрудняется отделение литника от изделия.

Литниковая система и изделие составляют единое целое и обычно удаляются вместе из формы в конце цикла литья. Литниковая система представляет собой систему каналов, по которой расплав полимера полается из литникового цилиндра машины в оформляющую полость формы.

Основными элементами литниковой системы являются центральный литник, разводящий литниковый канал и впускной канал.

Различные конструкции литниковых систем по их технологическому назначению можно разделить на два типа. Первый тип – так называемая «холодноканальная» система, при которой температура стенок литниковых каналов поддерживается ниже температуры стеклования или плавления термопласта. Вторым типом является так называемая «горячеканальная» система, конструкция которой обеспечивает температуру текучести термопластов. Эта литниковая система применяется реже и только для определенных термопластов.

При выборе типа литниковой системы следует учитывать, что обычная литниковая система по сравнению с гарячеканальной более проста в изготовлении и при эксплуатации, но при ее использовании образуются отходы в виде литников, которые необходимо утилизировать. Кроме того, если продолжительность охлаждения литников больше продолжительности охлаждения изделия, то это приводит к уменьшению производительности при литье по сравнению с горячеканальной системой.

В то же время при горячеканальной системе с несколькими впусками трудно избежать образования застойных зон, где может происходить разложение термопластов с низкой термостабильностью. Горячеканальные конструкции литников выгодно применять в тех случаях, когда для снижения потерь давления приходится делать разводящий литниковый канал с высотой (или диаметром) намного большей толщины изделия (например, при литье тонкостенных изделий с большой протяженностью одной из сторон). В этих случаях продолжительность цикла литья в формах с холодноканальной конструкцией определяется продолжительностью охлаждения литниковой системы, а в формах с горячеканальной конструкцией – продолжительностью охлаждения изделия.

2.1. Сущность литейного производства

Производство литых изделий известно с глубокой древности. В Китае, Индии, Вавилоне, Египте, Греции, Риме отливали предметы вооружения, религиозного культа, искусства, домашнего обихода. В XIII–XV веках Византия, Венеция, Генуя, Флоренция славились литыми изделиями.

В русском государстве в XIV…XV веках отливались бронзовые и чугунные пушки, ядра и колокола. В 1586 г. А. Чохов отлил «Царь-пушку» (рис. 1.9). «Царьпушка» — чугунная отливка массой около 39 т (диаметр ствола — 890 мм, длина — 4 м, калибр — 887 мм). Для выстрела каменным ядром для пушки необходим был заряд пороха массой 84 кг. Расчетная скорость вылета ядра из ствола составляла 230 м/с, а скорость ядра на расстоянии 1 000 м от пушки — 180 м/с. Позднее в России были созданы и другие замечательные образцы литейного искусства. Так, в 1735 г. был отлит «Царь-колокол» (рис. 1.10) массой свыше 200 т отцом и сыном Моториными, в 1782 г. — памятник Петру I « Медный всадник» (массой 22 т) Э. Фальконе, в 1816 г . — памятник Минину и Пожарскому В. П. Екимовым, в 1850 г. — скульптурные группы Аничкова моста (рис. 1.11) в Петербурге П. К. Клодтом и др. В 1894 г. на заводе в Перми была изготовлена чугунная отливка шабота для кузнечного молота массой 620 т.

Рис. 1.9. Царь-пушка Рис. 1.10. Царь-колокол Рис. 1.11. Скульптуры Аничкова моста

Литейное производство — отрасль машиностроения, занимающаяся изготовлением фасонных заготовок или деталей путем заливки расплавленного металла в специальную форму, полость которой имеет конфигурацию заготовки или детали. При охлаждении залитый металл затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит. Конечную продукцию литейного производства (заготовку или деталь) называют отливкой.

Общий мировой выпуск отливок в 2011 г . составил 75 млн т. При этом 70 % отливок приходится на машиностроение, где масса литых деталей от их общей массы составляет 50 %. Из литых заготовок в станкостроении изготавливают 80 % всех деталей, в сельскохозяйственном машиностроении и в тракторостроении — до 60 %.

Методом литья изготавливают блоки двигателей, головки цилиндров, поршни и поршневые кольца, коленчатые валы, корпуса и крышки редукторов, зубчатые колеса, станины станков и прокатных станов, турбинные лопатки, гусеничные траки, ковши экскаваторов и другие детали, которые затруднительно или невозможно получить другими методами обработки металлов (в частности, давлением и резанием).

Технология литья позволяет:

1) получать изделия сложной формы и различных размеров (блоки цилиндров ДВС, станины металлорежущих станков, фасонное художественное литье);

2) изготавливать изделия с минимальными припусками на обработку (детали фотоаппаратов, поршни ДВС). При этом коэффициент использования металла (КИМ) составляет не менее 70 %, а при литье под давлением — 95 %;

3) изготавливать изделия из сплавов с низкой пластичностью и низкой обрабатываемостью резанием (ковши экскаваторов, траки и т. д.).

Для изготовления отливок применяют литье в песчаноглинистые формы и специальные способы (литье по выплавляемым моделям, в оболочковые формы, в кокиль, под давлением, центробежное литье и др.).

При выборе способа литья учитывают объем производства, требования к геометрической форме изделия и чистоте поверхности, химический состав заливаемого металла, форму отливки, экономические соображения и другие факторы.

Независимо от способа литья во всех случаях для получения отливки нужна литейная форма. Литейная форма представляет собой конструкцию, состоящую из элементов, образующих рабочую

полость, заполнение которой расплавом обеспечивает получение отливки заданных размеров и конфигурации.

При изготовлении отливок литейная форма является основным инструментом. Форма обеспечивает, во-первых, необходимую конфигурацию и размеры отливки, во-вторых, заданную точность и качество ее поверхности, в-третьих, определенную скорость охлаждения залитого металла, способствующую формированию требуемой структуры и соответствующих свойств отливки.

Литейные формы подразделяют по количеству заливок на разовые и многократные, по материалу — па песчаные, песчаноцементные, гипсовые, металлические, из высокоогнеупорных материалов и др.

Основными операциями технологического процесса изготовления отливок являются: изготовление литейной формы, плавка металла и заливка в форму, извлечение отливок из формы.

Моделирование каркаса и установка литниковой системы

На подготовленную таким образом огнеупорную модель наносят рисунок каркаса, ориентируясь на рисунок на рабочей гипсовой модели, а по насечкам определяют нижние границы ретенционной части. Затем по известной методике моделируют восковую композицию протеза. Литниковую систему создают из восковых дугообразно изогнутых заготовок, подводимых к наиболее толстым участкам. Литникобразующие штифты сводят к имеющемуся в модели отверстию, образованному при ее отливке стандартным конусом.

Затем следуют процесс нанесения на каркас облицовочного слоя литейной формы, формовка модели, литье и отделка каркаса.

Без огнеупорной модели.

Каркас по рисунку модели формируется на рабочей модели

Затем к каркасу устанавливают литникообразующие штифты, за которые вся конструкция осторожно снимается с модели и отдается в литье.Моделирование воскового каркаса дугового (бюгельного) протеза. Расположение литниковой системы. Моделировку каркаса бюгельного протеза осуществляют стандартными восковыми заготовками из эластичной силиконовой матрицы

Отдельные элементы подбирают соответственно размерам зубов и виду кламмера, величине дефекта зубного ряда

Моделировку каркаса бюгельного протеза осуществляют стандартными восковыми заготовками из эластичной силиконовой матрицы. Отдельные элементы подбирают соответственно размерам зубов и виду кламмера, величине дефекта зубного ряда.

Изготовление восковой композиции каркаса начинают с размещения восковых заготовок для фиксации базиса, ориентируясь по рисунку на модели. Так как восковая заготовка фиксирующей части имеет часть дуги каркаса, то ее прижимают к модели, предварительно размягчив, по чертежу дуги. Недостающую часть ее восполняют профильными полосками воска. После этого линии стыка соединяют воском того же состава и проверяют плотность прилегания воска к модели.

Затем приступают к созданию кламмерной системы, предварительно нанеся на зубы гонкий слой вазелинового масла. Восковую заготовку кламмера, подобранную соответственно размеру коронки, вначале прижимают к боковой поверхности зуба телом кламмера, затем окклюзион-ной накладкой. Плечи кламмера Аккера располагают таким образом, чтобы стабилизирующая часть разместилась над линией экватора, а концевая треть (рстенционная часть) — под этой линией, соответственно начерченной штифтом-измерителем бороздке. При этом следят, чтобы переход от стабилизирующей части к ретенционной был плавным по ширине и толщине, постепенно уменьшаясь к концу плеча. После этого якорную часть кламмера пригибаютк каркасу и присоединяют к нему дополнительной порцией воска.

Замещающую часть бюгельного протеза можно выполнить в виде фасеток.

Тогда ее моделируют по правилам, принятым для мостовидных протезов и соединяют с дугой.

Установка литниковой системы См. вопрос 7 раздел 5

При получении большой детали (цельнолитой мостовидный или бюгельный протез) устанавливают один центральный литьевой канал, который затем разъединяется на более мелкие, подводимые к объемным деталям протеза.

Если отливают деталь сложной конфигурации разной толщины по протяженности (каркасы бюгельных протезов), то восковые литникобразующие штифты устанавливают не прямые, а несколько изогнутые. Такое расположение литников препятствует деформации отливаемой детали при затвердевании металла и охлаждении кюветы.

Рис. 25.

Взаимоотношения литникобразующих штифтов с восковой композицией, разной по толщине и значительной по протяженности

Ответы на экзаменационные вопросы

Типы конструкции

Существует пять основных видов литниковых систем. У каждого есть свои особенности, преимущества и недостатки. Выбор подходящей конструкции базируется на том, какие именно габариты будет иметь отливка, какие требования к ней выдвигаются (она может быть обычной или ответственной), как именно она располагается в форме, какими свойствами и характеристиками обладает сплав и пр.

- Верхний тип литниковой системы считается наиболее распространенным. Он обеспечивает высокую заполняемость формы, при этом путь раскаленного металла до рабочей полости относительно небольшой. Отливка кристаллизуется естественным образом с нижней части к прибылям, за счет чего не возникают местные перегревы формовочных смесей и связанные с этим дефекты. К плюсам верхней подачи можно отнести простоту изготовления и отделения после кристаллизации, а также минимальные потери металла. Из минусов – каскадный сброс расплавленного металла, в результате которого он перемешивается с воздухом и окисляется, а также наличие риска размыва формы.

- Нижний тип. Данная литниковая система при литье обеспечивает равномерное заполнение формы расплавом. Благодаря этому исключается возможность вспенивания, окисления или разбрызгивания металла. Она легко отделяется от заготовки, расход сплава достаточно низкий. Из минусов стоит выделить то, что нижняя часть формы может перегреться, что приводит к нарушению теплового режима и неравномерной кристаллизации. Благодаря этому в заготовках могут образовываться пустоты, усадочные раковины или рыхлоты. Также в нижних ЛС невозможно изготавливать тонкостенные высокие изделия. Обычно конструкцию используют при работе с цветными металлами.

- Боковой тип. Позволяет уменьшить высоту падения расплава за счет подачи сбоку. Это снижает риски вспенивания и разрешения формы, но увеличивает расход металла и ухудшает условия кристаллизации. Обычно этот вариант используют при создании отливок малой высоты и средней массы.

- Вертикально-щелевой. Назначение литниковой системы данного типа – изготовление сложных, тонкостенных или высоких отливок. Эта конструкция обеспечивает равномерный, постепенный ввод расплава в рабочие полости, а также хорошую заполняемость форм. Металл в них не пенится и не окисляется, шлаки и другие вкрапления задерживаются в коллекторе или колодце. Кристаллизация проходит стандартным образом – снизу вверх. Из минусов можно выделить риск вспенивания в самом начале заливки, а также возможность перегрева формовочной смеси, прилегающей к щелям. В результате этого возможно появление усадочных дефектов. Отделять подобную ЛС достаточно сложно.

- Ярусный тип. Данная ЛС позволяет создать благоприятные условия для изготовления отливки. Раскаленный металл поступает в верхнюю часть, благодаря чему не происходит перегрев. Ярусная заливка позволяет равномерно заполнить форму, вытеснить весь воздух и образовавшийся газ.

Также часто применяется комбинированная литниковая система. В ней сочетается сразу несколько видов ЛС. К примеру, вертикально-щелевая и нижняя (возможны и другие варианты, их подбирают под конкретный техпроцесс и параметры заготовки). Комбинированные ЛС обычно используют при изготовлении габаритных отливок сложной формы. Из минусов системы можно выделить сложность изготовления, высокий расход сплавов и трудности с обрубкой заготовки. Отметим, что существуют и другие типы ЛС, к примеру, дождевая, сифонная и пр.

Важные элементы

Литниковая система собой представляет трудную конструкцию с несколькими элементами. Любая деталь делает собственную роль и убрать ее невозможно.

К элементам литниковой системы относятся:

- внешний конус;

- вертикальный конусообразный стояк;

- питатель;

- литник.

Жидкий металл попадает с ковша в чашу – коническую перевернутую воронку. В широкую наружную часть конуса попасть струёй жидкого металла легче, чем в неширокий канал. Одновременно воздух, сопровождающий струю, выдавливается вверх и вовнутрь не попадает. Литниковая чаша применяется во всех конструкциях заливных систем. Размер конуса подбирается по размеру отливки, ее весу. Наружным конусом изменяется скорость движения расплава по литниковой системе и время заливки.

Тяжёлая жидкость устремляется вниз по узкому стояку, делая меньше скорость движения. независимо от направления конуса, сечение стояка намного меньше, чем воронки.

Под стояком есть маленькое конусное увеличение и углубление – зумпф, предотвращающий распыление. В нем собирается жидкий металл и гасит энергию струйки по аналогичности пруда под водопадом. Если струйка будет падать на твёрдую поверхность формы, то она ее разобьет. Очень маленькие брызги быстро застынут, образовав раковины и несплошности в общей массе материала.

С зумпфа жидкость течет снизу вверх, перетекая в литниковый ход и подталкивая шлаки к всплытию. Это дает возможность уменьшить длину ходов, правильно применять металл.

Литниковые хода всегда выполняются в плоскости разъема. Они имеют трапецеидальное сечение и разделяют общий поток на несколько, распределяя его по питателям одинаково, по всей длине.

В ЛПС питатели последние из ее компонентов. Они распределены по всей территории разъема и одинаково наполняют пустоту будущей отливки.

Помимо питательной системы в верней части детали ставятся: прибыль и выпор. Первая служит для накопления шлака и подпитки усадки. При охлаждении деталь уменьшается в размерах, проседает, и металл с прибыли восполняет уровень. Кол-во прибылей зависит от формы и площади отливки. К примеру, заливается маховик. Его ось располагают вертикально. Над ступицей устанавливают одну прибыль, если деталь до 0,5 тонны. При больших размерах конусы для шлака выполняются и по ободу.

Через находящийся в верхней части формы выпор наружу выходят газы, которые все же попали вовнутрь формы и поднялись вверх. Разрешается соединять выпор с центральной прибылью.

После полного охлаждения, деталь выбивают из формы, и выполняется обрубка – автогеном или отбойным молотком обрезаются все питатели и прибыля. Длина оставшегося участка зависит от марки стали. У высоколегированных сталей он составляет 80–150 мм и целиком убирается механообработкой после отжига. Высоколегированные стали и чугун отжигаются одновременно с литниковой системой или только прибылями, лишь потом выполняется обрубка. Термическая обработка выполняется сразу, после извлечения отливки из смеси, для снимания стрессов и уменьшения твердости.

Методы расчета литниковой системы базируются на быстроте полного наполнения формы. Они формируют первым делом сечение питателей, их кол-во. В основе расчетов гидравлические формулы и высота стояков, создающих давление. Для чугуна и сталей различных сортов соотношение площадей питателей, прибылей и стояков различная, основывается на жидкотекучести материала, толщины стенок. По мимо этого в формулу вводят поправочный показатель, значение которого зависит от веса отливки.