Преимущества чугунного литья

Чугунное литье отличается от отливок из других материалов рядом преимуществ, таких, как:

- дешевизной

- высокой прочностью и износостойкостью

- высоким качеством поверхности, сводящим к минимуму последующую механическую обработку

Характеристики и применение чугуна

Важно отметить, что при использовании современных методов литья дешевле получается не только сама отливка, но и конечная продукция. Многие производства, в конце 20 века заменившие чугунные детали своих изделий на стальные, вернулись или планируют вернуться к проверенному временем материалу на новом этапе его развития

Источник

Свойства, маркировка и применение ферритного ковкого чугуна

Длительное «томление» металла в печи имеет следствием полный распад цементита и ледебурита на феррит. Благодаря технологическим хитростям, получают сплав с высоким содержанием углерода – ферритная структура, характерная для низкоуглеродистой стали. Однако карбон сам по себе никуда не девается – он переходит из связанного с железом состояния в свободное. Температурное воздействие меняет форму графитовых включений до хлопьеобразной.

Ферритная структура обуславливает понижение твердости, увеличение значений прочности, наличие таких характеристик, как ударная вязкость и пластичность.

Маркировка чугунов ковких ферритного класса: КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, где:

КЧ – обозначение разновидности – ковкий;

30, 33, 35, 37: σв, 300, 330, 350, 370 Н/мм2 – максимальная нагрузка, которую он может выдержать, не разрушаясь;

6, 8, 10, 12 – относительное удлинение, δ, % – показатель пластичности (чем выше значение, тем больше металл поддается обработке давлением).

Твердость – около 100-160 НВ.

Этот материал по своим показателям занимает среднее положение между такими, как сталь и железоуглеродистый сплав серый. Ковкий чугун с ферритной основой уступает перлитному по показателям износостойкости, коррозионной и усталостной прочности, однако выше по механической выдержке, пластичности, литейным характеристикам. Благодаря невысокой цене широко используется в промышленности для изготовления деталей, работающих при малых и средних нагрузках: зубчатые колеса, картеры, задние мосты, сантехника.

Чугуны со специальными свойствами

В зависимости от назначения различают износостойкие, антифрикционные, жаростойкие и коррозионностойкие чугуны.

Износостойкие (антифрикционные ) чугуны

Обозначают сочетанием букв АЧС, АЧК, АЧВ. Буквы С, К, В обозначают вид чугуна: серый, ковкий, высокопрочный. Цифра обозначает номер чугуна. Для легирования антифрикционных чугунов применяют хром, никель, медь, титан.

Жаростойкие и жаропрочные чугуны

Обозначают набором заглавных букв русского алфавита и следующими за ними букв. Буква «Ч» — чугун.

Буква «Ш», стоящая в конце марки означает шаровидную форму графита. Остальные буквы означают легирующие элементы, а числа, слежующие за ними, соответствуют их процентному содержанию в чугуне.

Жаростойкие чугуны применяют для изготовления деталей контактных аппаратов химического оборудования, работающих в газовых средах при температуре 900-110000С.

КОВКИЙ ЧУГУН

Ковкий чугун содержит углерод в виде графита в форме изолированных друг от друга хлопьев. Благодаря этому материал обладает большей пластичностью и вязкостью, чем остальные виды чугунов. Изготавливают ковкий чугун из белого чугуна, обрабатывая его длительным воздействием высокими температурами. В результате такой обработки в сплаве происходят процессы графитизации – распадается цементит, образуя графит.

Помимо своих высоких ковких характеристик, благодаря которым он и получил свое название, данный вид чугуна отличается также повышенными прочностью при растяжении и сопротивлением удару. Податливость ковкого чугуна механической обработке позволяют делать из него изделия сложной формы. Из него изготавливают тормозные колодки, угольники и прочие детали для машин и механизмов.

МАРКИРОВКА ЧУГУНА И ЕЕ РАСШИФРОВКА

По цифровым и буквенным кодам марок чугуна можно определить состав сплава, узнать его свойства и предназначение. Существуют следующие марки чугунов:

П1 и 2 — передельный чугун разной чистоты сплава

ПЛ1 и ПЛ2 – передельно-литейный чугун

ПФ1, ПФ2 и ПФ3 — передельный фосфористый чугун

ПВК1, ПВК2 и ПВК3 — передельный высококачественный чугун

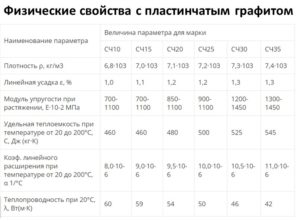

СЧ — чугун с пластинчатым графитом

АЧ — антифрикционный чугун

АЧС — антифрикционный серый чугун

АЧВ — антифрикционный чугун высокопрочный

АЧК — антифрикционный чугун ковкий

ВЧ — чугун с шаровидным графитом для отливок

Ч — чугун легированный

КЧ – ковкий чугун.

Цифры после данных обозначений могут указывать на величину временного сопротивления разрывам в кгс/мм (у чугунов с пластинчатым графитом), или обозначать относительное удлинение (у чугуна с шаровидным графитом для отливок). В маркировке ковких чугунов первая цифра после буквенного сочетания КЧ означает предел прочности на разрыв в МПа, а вторая — относительное удлинение в процентах. Стоит еще пояснить, что словом «передельный» называют чугун, который прошел два этапа обработки: на первом этапе из руды получают чугун, а на втором – чугун перегоняют в сталь.

Остались еще вопросы? Оставьте заявку и мы Вам перезвоним.

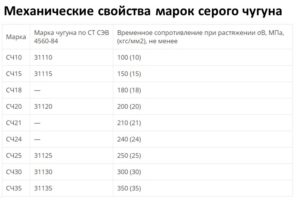

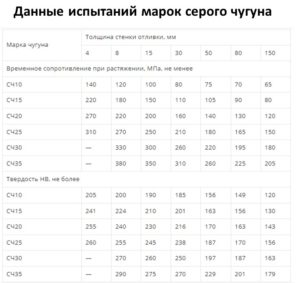

Чугун серый

Серый чугун широко применяется в машиностроении. Такое название он получил по серому цвету излома, обусловленному наличием в структуре чугуна свободного углерода в виде графита. По виду металлической основы различают серые чугуны перлитные, перлитно-ферритные и ферритные.

Таблица 1. Чугуны серые литейные, их основные свойства и применение

| Марка | σв МПа | НВ | Свойства и применение |

| Сч10 | 275 | 139-274 | Малоответственные отливки с толщиной стенок до 15 мм (корпуса, крышки, кожухи и др.), детали, для которых прочностная характеристика не является обязательной,- опоки, арматуру, рамки, сковороды, декоративные детали, массивные строительные колонны, фундаментные плиты |

| СЧ15 | 314 | 160-224 | Малоответственные отливки с толщиной стенок 10 — 30 мм (трубы, корпуса клапанов, вентили при давлении — до 20 МПа и др.), корпусные малонагруженные детали, подмоторные плиты, рычаги, шкивы, маховики, емкости для масла и охлаждающей жидкости, корпуса фильтров, фланцы, крышки, звездочки цепных передач |

| СЧ18 | 354 | 167-224 | Ответственные отливки с толщиной стенок 10 — 20 мм (шкивы, зубчатые колеса, станины, суппорты и др.) |

| СЧ20 | 397 | 167-236 | Ответственные отливки с толщиной стенок до 30 мм (блоки цилиндров, поршни, тормозные барабаны, каретки и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются требования герметичности при давлении до 8 МПа (80 кгс/см2), корпусов, коробок передач, шпиндельных бабок, балансиров, планшайб, гильз, кареток, цилиндров, насосов, золотников, арматуры, компрессоров |

| СЧ25 | 450 | 176-245 | Ответственные отливки с толщиной стенок до 40 мм (кокильные формы, поршневые кольца и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются повышенные требования к герметичности |

| СЧ3О | 490 | 177-250 | Ответственные отливки с толщиной стенок до 60 мм (поршни, гильзы дизелей, рамы, штампы и др.), для изготовления кронштейнов, салазок столов и суппортов, деталей с поверхностной закалкой, цилиндров, корпусов насосов, дизелей и двигателей внутреннего сгорания, поршневых колец, коленчатых и распределительных валов |

| СЧ35 СЧ45 | 540 | 193-264 | Ответственные высоконагруженные отливки с толщиной стенок до 100 мм (малые коленчатые валы, детали паровых двигателей и др.) деталей, для изготовления к которым предъявляются требования герметичности при давлении свыше 8 МПа |

Графит обладает низкими механическими свойствами. Он нарушает целостность металлической основы. Располагаясь между зернами металлической основы, графит ослабляет связь между ними. Поэтому серый чугун плохо сопротивляется растяжению и имеет очень низкую пластичность и вязкость. Чем крупнее и прямолинейнее графитовые включения, тем хуже механические свойства чугуна. Твердость серого чугуна, а также его сопротивление сжатию близки к показателям стали, имеющей такую же структуру, как у металлической основы чугуна.

Графит оказывает и некоторое положительное влияние на свойства чугуна, в частности, он повышает его износостойкость, действуя аналогично смазке, повышает обрабатываемость резанием, так как делает стружку ломкой, способствует гашению вибраций изделий, уменьшает усадку при изготовлении отливок.

Механические свойства серого чугуна могут быть улучшены равномерным распределением мелкопластинчатого графита в отливке. Это достигается путем специальной обработки — модифицирования, когда в жидкий чугун перед его разливкой вводят добавки, которые образуют дополнительные центры графитизации, в результате чего получается мелкопластинчатый графит. Чугун с таким графитом называют модифицированным. От обычного серого чугуна он отличается более высоким сопротивлением разрыву, однако пластичность и вязкость его при модифицировании не улучшаются.

По ГОСТ 1412-85 буквы СЧ в обозначении марки чугуна означают — серый чугун. Двузначная цифра соответствует пределу прочности при растяжении σв МПа. Стандарт нормирует предел прочности серых чугунов σв = 274÷637 МПа, твердость — 143÷637 НВ и химический состав.

Основные свойства серого чугуна и его применение приведены в таблице 1.

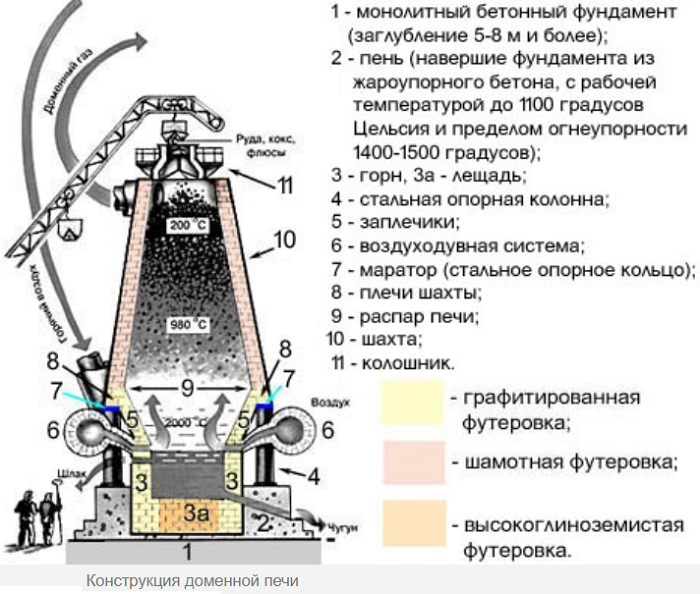

Производство чугуна

Зачатки черной металлургии человек освоили уже во II-ом тысячелетии до н. э. Для получения стали. Но доменные печи появились в Европе только в XIV — XV веках. Чугун был получен как побочный ненужный продукт.

Оценили, когда обратили внимание на выдающиеся литейные качества. Удобен для изготовления пушек-ядер, да и сталь из него получать удобнее.. До России технология осмысленно дошла в XVII веке

Случилось это при Петре I, когда искали материал для оружия.

До России технология осмысленно дошла в XVII веке. Случилось это при Петре I, когда искали материал для оружия.

В качестве сырья обычно используются железняки. Наибольший выход получается из магнитного и красного, обильно содержащие Fe.

Для поддержания температуры используется кокс. Воздух для горения подается принудительно. Флюс (известняк) предназначен для снабжения углекислым газом. Основная реакция:

Восстановленное Fe опускается в горн, где насыщается углеродом. Цикл работы печи – непрерывный.

Что такое чугун, графит и цементит

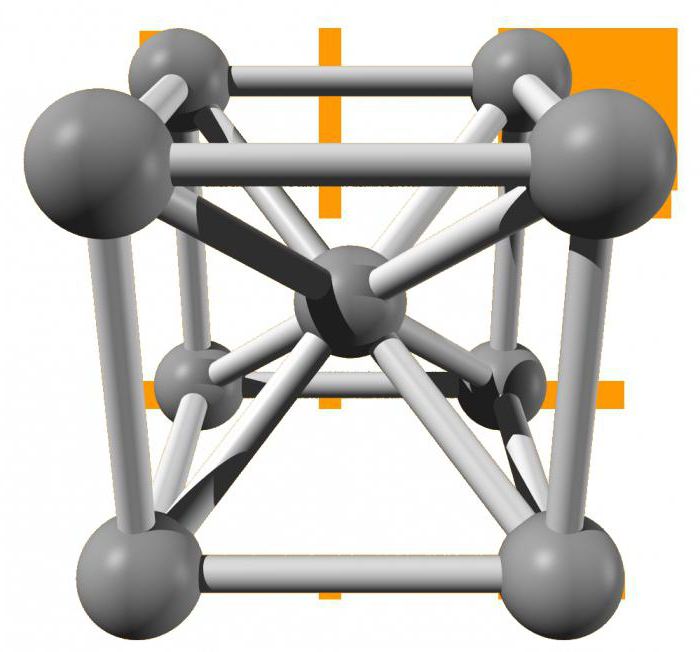

Чугун как таковой — это хрупкий материал, сплав железа с углеродом. В структуре чугуна присутствует металлическая основа и графитные включения, сплав имеет эвтектические свойства, т. е. материал поддается расплавлению, что обуславливает его использование в роли сплава для литья. Он может содержать постоянные и легирующие примеси для улучшения физических и химических свойств. Постоянными примесями являются фосфор, сера, марганец, кремний, легирующими — ванадий, алюминий, никель, хром. Углерод в чугуне присутствует в качестве цементита или графита.

Цементитом принято считать карбид железа, фазовую и структурную составляющую сплавов железоуглеродистых: стали и чугуна, перлита, троостита, ледебурита и т. д. Данная составляющая — самый хрупкий ингредиент в сплаве. Она не обладает пластичностью, выдерживает лишь незначительные упругие деформации.

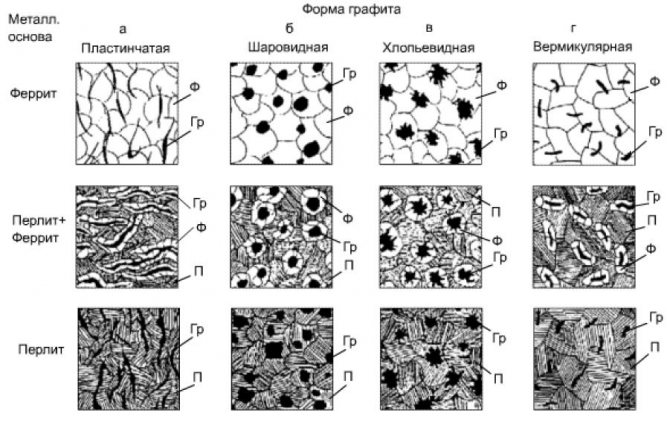

Схема микроструктур графитизированных чугунов: а) серые; б) высокопрочные; в) ковкие; г) с вермикулярным графитом.

Чем больший процент цементита содержится в сплаве, тем меньше его твердость и больше пластичность.

Графит — это одна из наиболее устойчивых модификаций углерода, которая может присутствовать в сплаве не в определенной, а в различных переходных формах.

В зависимости от форм графита различают чугуны:

- с пластинчатым графитом (обыкновенные белые чугуны);

- с вермикулярным графитом, имеющим зигзагообразные прожилки (серые вермикулярные сплавы);

- с шаровидным или глобулярным ингредиентом (высокопрочные сплавы);

- с графитом в виде хлопьев (ковкие чугуны).

Чугун производят посредством специального оборудования — доменных и электропечей, вагранок.

Способы литья

Наиболее современный способ это литье по газифицируемым моделям. Этот способ позволяет не только осуществлять литье чугуна, но и получать стальные отливки. Способ отличается экономичностью, экологичностью и возможностью повторного использования материала форм.

Способ состоит из следующих этапов.

Подготовка моделей

Модели делают из предварительно вспененного и подсушенного полистирола с размером зерна 0,3— 0,9 мм. (в зависимости от габаритов детали). Материал задувается в формы, запекается и охлаждается.

Литье по газифицируемым моделям

Модели склеивают или спаивают в блоки. Далее блоки опускают в ванну, чтобы нанести противопригарное покрытие и высушивают. Если конфигурация изделия сложная, то покрытие наносят из сопла.

Формовка

Блоки моделей помещают в опоку, размещенную на вибрирующем основании, постепенно засыпая их песчано-глиняной смесью, их «землей». Иногда засыпку производят слой за слоем, отдельно уплотняя каждый.

Засыпанные и уплотненные формы перевозят в заливочный цех. Вакуумный насос завершает уплотнение песка и придание ему достаточной прочности.

Заливка металла

Металл заливают прямо в материал модели. Жидкий расплав испаряет полистирольные модели и заполняет все детали рельефа.

Продукты сгорания полистирола удаляются вакуумным насосом прямо через стенки формы.

Завершающие операции

Отливки из чугуна остывают в форме. Темп снижения температуры и общая его длительность определяется весом детали, толщиной ее стенок и требованиями производственного процесса. Далее формы разбиваются, отливки очищаются от остатков противопригарной краски, удаляются литники.

Маркировка серого чугуна

Маркировка чугуна Чугун маркируется буквами СЧ и циферками, главная из которых характеризует предел прочности чугуна данной марки при растяжении, другая — при изгибе (кг/мм 2). Максимальное распространение получили чугуны марок: СЧ12 — 28 ; СЧ15 — 32 ; СЧ18 — 36 ; СЧ 21 — 40 ; СЧ 24 — 44 ; СЧ 28 — 48 ; СЧ 32 — 52 ; СЧ 38 — 60, причем первые пять марок имеют перлитно — ферритную металлическую основу, новые три — перлитную. Крепость серых чугунов всех марок при сжатии значительно превышает крепость при растяжении. Например, для чугуна марки СЧ 24 — 44, имеющего предел крепости при растяжении 24 кгс/мм 2, предел крепости при сжатии составляет 85 кгс/мм 2. Для увеличения прочности чугуна графитовым включением придают шарообразную фигуру путем введения магния в ковшик перед разливкой. При этом чугун приобретает и некоторую пластичность. Высокопрочные чугуны маркируют буквами ВЧ и циферками, главная из которых характеризует временное сопротивление чугуна при растяжении (кгс/мм2), другая — относительное удлинение (%). Например, ВЧ 60 — 2 или ВЧ 40 — 10.

Включая небольшое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать сей материал для подробностей, которые подвергаются сжимающим или изгибающим нагрузкам. В станкостроении это – базовые, корпусные детали, кронштейны, зубчатые колеса, ведущие; в автостроении — блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления. Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления.

В промышленности применяются доэвтектические серые (литейные) чугуны. Серый, который нельзя отменить состоит из феррита и графита, называют ферритным, так как металлическую основу его составляет феррит. Весь углерод в виде графита выделяется при весьма медленном охлаждении сплава; если скорость охлаждения в процессе кристаллизации (как первичной, так и повторной) растет, выделяется не графит, а цементит. , который нельзя отменить до 1, 2% фосфора, применяется для художественного литья, труб.

Серый чугун тот, в котором немалая часть углерода или почти весь углерод находится в пустом состоянии, а в объединенном состоянии может быть до 0, 8% С. В структуре серого чугуна имеется графит, число, фигура и распределение которого могут изменяться в обширных границах. Прозвание серый чугун получил по цвету излома — изгиб серого тона. В микроструктуре такого чугуна следует различать металлическую основу и включения графита, которые эту основу пронизывают.

Высокопрочные чугуны (ГОСТ 7293) могут иметь ферритную (ВЧ 35), феррито — перлитную (ВЧ45) и перлитную (ВЧ 80) металлическую основу. Зарабатывают эти чугуны из серых, в результате модифицирования магнием или церием (добавляется 0, 03…0, 07% от массы отливки ). По сравнению с серыми чугунами, механические свойства повышаются, это порождено отсутствием неравномерности в распределении усилий из — за шаровой формы графита.

Требования потребителя

ГОСТ 805 для передельного чугуна также регламентирует несколько технических требований, которые потребитель вправе установить при заказе у производителя. К ним относятся следующие пункты:

- Марки передельного чугуна, относящиеся к ПЛ1 и ПЛ2, должны изготавливаться с массовой долей углерода в составе от 4 до 4,5 % включительно.

- Если рассматривать эти же марки ПЛ1 и ПЛ2, которые впоследствии будут использоваться для изготовления отливок из чугуна с шаровидным графитом, то массовая доля хрома в таком веществе не должна превышать 0,04 %. Также при изготовлении высококачественного передельного чугуна по ГОСТ, для дальнейшего производства поршневых колец, следует ограничить содержание марганца до 0,3 %, а хрома до 0,2 %.

- Если нет специальных заявок, то обычный передельный и высококачественный материал должен изготавливаться с содержанием марганца более 1,5 %. Если производится передельный чугун фосфористой группы, то содержание фосфора более 2 %.

- Массовая доля кремния в таких марках, как ПЛ1, ПФ1 и ПВК1, должна быть более 1,2 %.

- Очень важный пункт — это содержание серы, которое допускается не более 0,06 % в типах чугуна П1, П2 и ПЛ1, ПЛ2.

Области применения

Ковкий чугун предназначен для использования:

- в машиностроительной отрасли для изготовления конструкций станков;

- для изготовления корпусов и комплектующих автомобилей;

- при производстве железнодорожных вагонов;

- в изготовлении оборудования для сельского хозяйства.

Несмотря на то, что перлитный чугун по своим характеристикам лучше, применяются в основном ферритные отливки, т. к. их производство обходится дешевле.

Перлитный вид отливок применяют в производстве деталей, испытывающих повышенные нагрузки. Например, из них производят автомобильные рессоры, комплектующие дизельных и других двигателей и т.д.

При наличии большого количества технологических преимуществ, ковкий чугун в основном применяют для изготовления литья с относительно тонкой стенкой в интервале от 3 мм до 40 мм.

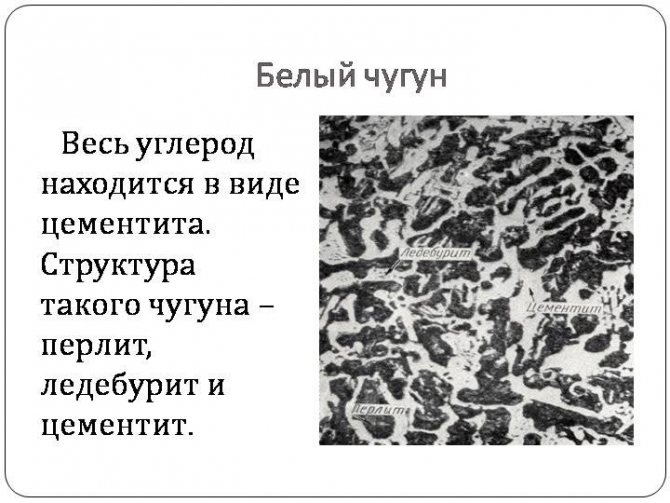

Белый чугун

Таким чугуном называется тот, у которого практически весь углерод химически связан. В машиностроении этот сплав применяется не очень часто, потому что он твёрдый, но очень хрупкий. Также он не поддается механической обработке различными режущими инструментами, а потому используется для отливания деталей, которые не требуют какой-либо обработки. Хотя этот вид чугуна допускает шлифование абразивными кругами. Белый чугун может быть как обыкновенным, так и легированным. При этом сварка его вызывает затруднения, поскольку сопровождается образованием различных трещин во время охлаждения или нагрева, а также по причине неоднородности структуры, формирующейся в точке сварки.

Читать также: Формула определения плотности материала

Белые износостойкие чугуны получают за счет первичной кристаллизации жидкого сплава при скоротечном охлаждении. Чаще всего они используются для работы в условиях сухого трения (например, тормозные колодки) или для производства деталей, обладающих повышенной износостойкостью и жаростойкостью (валки прокатных станов).

Кстати, белый чугун получил свое название благодаря тому, что внешний вид его излома – светло-кристаллическая, лучистая поверхность. Структура этого чугуна представляет собой совокупность ледебурита, перлита и вторичного цементита. Если же данный чугун подвергают легированию, то перлит трансформируется в троостит, аустенит или мартенсит.

Классификация чугунов

Существуют несколько видов классификации чугунов.

- По содержанию элементарного углерода делятся на:

- доэвтектический (2,14-4,3 %);

- эвтектический (4,3%);

- заэвтектический (4,3-6,67%).

- По видам углерода, и цвету излома:

- Белый (С > 3%, в форме карбида). Его применение ограничено производством изделий, не подвергающихся большим нагрузкам, из-за значительной хрупкости. Но при добавлении легирующих присадок, содержащих хром, никель, ванадий, алюминий повышаются его эксплуатационные параметры;

- Серый (С -2,5%, в форме перлита) обладает хорошей износостойкостью и понижает силу трения. Применяется при изготовлении деталей промышленного оборудования, подвергающихся циклическим нагрузкам. При добавлении специальных присадок, имеющих в составе Mo, Ni, Cr, B, Cb, Sb улучшается стойкость при использовании в агрессивных средах;

- Половинчатый (С – 3,5-4,2%, в форме графита и карбида и наличие следовых количеств цементита и ледебурита). Такой вид нашел свое применение при производстве изделий, подвергающихся постоянному трению.

- По физическим параметрам, согласно ГОСТ 1412-54 и 1215-59, различают марки чугуна:

- Ковкий (КЧ), представляет собой его белую разновидность после специального обжига. При этом доля углерода находится на уровне 3,5%, и он представлен в форме Fe2O3 или зернистого перлита, с графитовыми включениями. В качестве присадок для повышения устойчивости к трению обычно добавляют Mg, Te, B. Следует отметить, данная марка никогда не подвергается ковке, в прямом смысле этого слова;

- Высокопрочный (ВЧ), образуется путем вкрапления в металлическую решетку шарообразных включений углерода и введении в состав магния, кальция, селена, иттрия. Характеризуется улучшенными механическими, теплопроводными пластическими параметрами.

- По специфическим свойствам:

- Износостойкий;

- Антифрикционный;

- Коррозионностойкий;

- Жаростойкий;

- Немагнитный.

- По шкале твердости Бринелля:

- Мягкий (НВ менее 149);

- Умеренной твердости (НВ 149-197);

- Улучшенной твердости (НВ 197-269);

- Твердый (НВ более 269).

- По значению временного сопротивления при растяжении:

- Обыкновенной прочности (менее 20 кгс/мм2);

- Улучшенной прочности (20-38 кгс/мм2);

- Максимальной прочности (более 38 кгс/мм2).

- По магнитным характеристикам:

- Ферромагнитный — обладающий магнитными свойствами, из-за высокого содержания в металлической матрице феррита и цементита;

- Паромагнитный – обладающий малой магнитной проницаемостью, содержащий в своем составе присадки из хрома, меди и алюминия.

Маркировка

По Гостам, все существующие марки обозначаются 2 буквами и 2 числами, при этом числа отражают значения временного сопротивления (кгс/мм2) и относительного удлинения (%). К примеру, цифры в марке КЧ-30-6, показывают временное сопротивление — 30 кгс/мм2 и относительное удлинение — 6 %.

Путем введения в состав специальных добавок, модифицируют состав сплава. Тогда к названию марки прибавляется буква М.

Инструментальные углеродистые стали

Обозначение и маркировка инструментальных углеродистых сталей

Инструментальный углеродистые стали маркируют в соответствии с ГОСТ 1435-90.

Инструментальные углеродистые стали выпускают следующих марок: У7.У8ГА.У8Г, У9, У 10, У 11, У 12 и У 13. Цифры указывают на содержание углерода в десятых долях процента. Буква Г после цифры означает, что сталь имеет повышенное содержание марганца. Марка инструментальной углеродистой стали высокого качества имеет букву А.

Примеры обозначения и расшифровки

- У12 — сталь инструментальная, высокоуглеродистая, содержащая 1,2% углерода, качественная.

- У8ГА — сталь инструментальная, высокоуглеродистая, содержащая 0,8% углерода, 1% марганца, высококачественная

- У9А — сталь инструментальная, высокоуглеродистая, содержащая 0,9% углерода, высококачественная.

Обозначение и маркировка легированных сталей

Легированные стали маркируются комбинацией цифр и заглавных букв алфавита. В обозначении нет слова «сталь» или символа «Ст». Например, 40Х, 38ХМ10А, 20Х13. Первые две цифры обозначают содержание углерода в сотых долях процента. Следующие буквы являются сокращенным обозначением элемента. Цифры, стоящие после букв, обозначают содержание этого элемента в целых процентах. Если за буквой не стоит цифра, значит содержание этого элемента до 1%.

Таблица 4. — Обозначение элементов марка

| Ю-Al Алюминий | C-Si Кремний | А- N Азот |

| Р-В Бор | Г — Mn Марганец | Д -Cu Медь |

| Ф-V Ванадий | М-Мо Молибден | Е-Se Селен |

| В-вольфрам | Н-Ni Никель | Ц-Zr Цирконий |

| Ж-Fe Железо | T-Ti Титан | Б-Nb Ниобий |

| К- Co Кобальт | Та — Тантал | Х- хром |

Для изготовления измерительных инструментов применяют Х, ХВГ. Стали для штампов: 9Х, Х12М, 3Х2Н8Ф.

Стали для ударного инструмента: 4ХС, 5ХВ2С.

Обозначение быстрорежущих высоколегированными сталей

Все быстрорежущие стали являются высоколегированными. Это стали для оснащения рабочей части резцов, фрез, сверл и т.д.

Маркировка быстрорежущих сталей всегда начинается с буквы Р и числа, показывающего содержание вольфрама в процентах. Наиболее распространенными марками являются Р9, Р18, Р12.

- Коррозионностойкие стали.

Коррозионностойкой (или нержавеющей) называют сталь, обладающую высокой химической стойкостью в агрессивных средах. Коррозионностойкие стали получают легированием низко- и среднеуглеродистых сталей хромом, никелем, титаном, алюминием, марганцем. Антикоррозионные свойства сталям придают введением в них большого количества хрома или хрома и никеля. Наибольшее распространение получили хромистые и хромоникелевые стали. Например, хромистые стали 95Х18, 30Х13, 08Х17Т. Хромоникелевые нержавеющие имеют большую коррозийную стойкость, чем хромистые стали, обладают повышенной прочностью и хорошей технологичностью в отношении обработки давлением. Например, 12Х18Н10Т, 08Х10Н20Т2.

- Жаростойкие

оболадают стойкостью против химического разрушения в газовых средах, работающие в слабонагруженном состоянии

- Жаропрочные стали

— это стали, способные выдерживать механические нагрузки без существенных деформаций при высоких температурах. К числу жаропрочных относят стали, содержащие хром, кремний, молибден, никель и др.

- Например, 40Х10С2М, 11Х11Н2В2МФ.

- Износостойкие стали

, обладающие повышенной стойкостью к износу: шарикоподшипниковые, графитизированные и высокомарганцовистые. Особенности обозначения подшипниковых сталей. Маркировка начинается с буквы Ш, цифра, стоящая после буквы Х, показывает содержание хрома в десятых долях процента. Например, ШХ9, ШХ15ГС.

Чугунные отливки

Чугунные отливки бывают разных размеров — от мелких деталей до многометровых станин крупных станков. Конфигурация их тоже бывает самая разнообразная — от простеньких втулок до изысканных литых решеток и ворот.

Отливки из чугуна также подразделяются:

- по назначению – на общие и специальные, такие, как антифрикционные, жаропрочные и т.п.

- по структуре материала – на ферритные, перритные и смешанные

- По виду содержащегося графита — на шаровидные, пластинчатые, хлопьевидные и вермикулярные

- По содержанию углерода — на белые, серые и отбеленные

В металлургической науке существуют и другие классификации чугунных отливок.

Состав и виды белого чугуна

Белый чугун состоит из так называемой цементитной эвтектики. В связи с этим его делят на три категории:

- Доэвтектические. Это такие сплавы, в которых углерод не превышает 4,3% от общего состава. Он получается после полного остывания. В итоге приобретает характерную структуру таких элементов как перлит, вторичный цементит и ледебурит.

- Эвтектические. У них содержание углерода равняется 4,3%.

- Заэвтектический белый чугун. Содержание превышает 4,35% и может достигать 6,67%.

Внутренняя структура белого чугуна представляет собой сплав двух элементов: железа и углерода. Несмотря на высокотемпературное производство в нём сохраняется структура с мелкой зернистостью. Поэтому если надломить деталь из такого металла будет наблюдаться характерный белый цвет. Кроме этого, в структуре доэвтектического сплава, например, твёрдых марок, кроме перлита и вторичного цементита всегда присутствует цементит. Его процентное содержание может приближаться к 100%. Это характерно для эвтектического металла. Для третьего вида структура представляет собой состав из эвтектики (Лп) и первичного цементита.

Одной из разновидностей подобных сплавов является так называемый отбелённый чугун. Его основу, то есть сердцевину, составляет серый или высокопрочный чугун. Поверхностный слой содержит высокий процент таких элементов, как ледебурит и перлит. Эффекта отбеливания глубиной до 30 мм добиваются, используя метод быстрого охлаждения. В результате поверхностный слой получается из белого цвета, а далее отливка состоит из обыкновенного серого сплава.

Структура белого чугуна

В зависимости от процентного содержания легированных добавок, различают следующие виды металла:

- низколегированные (в них содержится легирующих элементов не более 2,5%);

- среднелегированные (процент подобных элементов достигает 10%);

- высоколегированные (в них количество легирующих добавок превышает 10%).

В качестве легирующих добавок применяют достаточно распространённые элементы. Полученный таким образом легированный белый чугун приобретает новые, заранее заданные свойства.

Серый чугун

Данный вид углеродистого сплава является самым широко применяемым из чугунов. Сплав используют при литье деталей требующих высокой устойчивости к нагрузкам на сжатие. Ограничение использования материала определяет его хрупкость и неустойчивость к изгибающим нагрузкам. Сплав применяют в литье цилиндров двигателей, несущих станин станков и корпусов оборудования.

Детали из серого чугуна

Факторы, влияющие на свойства сплава

При плавке серых чугунов происходит выделение в структуре углерода в виде графита, где последний формируется отдельными пластинками или чешуйками. При этом для обеспечения соответствующей твёрдости и прочности содержание углерода должно быть в пределах 2.4-3.7%. В случае превышения углерода в составе сплав будет отличатся повышенной хрупкостью. При низком содержании углерода сплав потеряет свою твёрдость и литейные качества. Механические свойства серого чугуна во многом зависят от числа формы и распределения графита в структуре. Наиболее прочным считают сплавы с перлитной структурой, где графит равномерно распределён в виде микро-пластинок.

Технологии выплавки

Форма и размер графитных включений зависит от наличия в расплавленном чугуне центров кристаллизации, скорости его охлаждения и наличии добавок, обеспечивающих выделение графита. Чем больше в расплавленном материале нерастворимых частичек, тем больше центров кристаллизации, обеспечивающих формирование более мелких включений графита.

Для обеспечения большего числа центров кристаллизации перед разливом в формы осуществляют внедрение в жидкий металл модифицированных добавок в составе с кремнием, алюминием и кальцием. В раскалённом металле данные элементы переходят в соответствующие оксиды SiO2, Al2O3 и CaO в виде взвешенных частиц, образуя центры кристаллизации в структуре.

Марки серого чугуна

СЧПГ в отливках ГОСТ 1412-85: СЧ10, СЧ15, СЧ18, СЧ20, СЧ21, СЧ24, СЧ25, СЧ30, СЧ35. Число в маркировке означает временное сопротивление при растяжении (кгс/мм²).

Где используется чугун

Чугун применяется в двух качествах: базовый компонент при выплавке стали либо материал промышленной продукции.

Чугунная печь — буржуйка

Чугунная печь — буржуйка

Главная сфера применения сплава – машиностроение.

Технология, номенклатура продукции определяются видом чугуна.

Чугунная лестница

Чугунная лестница

Белый чугун

Углерод-цементит, формируется благодаря мгновенному охлаждению. Опознается по беловатому цвету излома, твердости, хрупкости. Сплав непригоден к механической обработке резанием. Идет на цельное износостойкое литье (прокатные валки, детали мельничных, дробильных механизмов) и как исходник ковких видов чугуна.

Микроструктура белого чугуна при 100-кратном увеличении

Микроструктура белого чугуна при 100-кратном увеличении

Серый

Основа структуры – слоистый графит, придающий сероватость. Поддается механической обработке, однако прочность, пластичность невысоки.

Достоинства: хорошие антифрикционные, демпфирующие свойства, мини-чувствительность к аккумуляторам напряжения, текучесть, минимум дефектов при усадке.

Используется как материал отливок сложной конфигурации с толщиной стенок до 5 см.

Из него делают прокатные станы, маховики, колонны, станины, канализационно-водопроводный ассортимент (люки, трубы, фурнитура).

Чугунная крышка канализационного люка

Чугунная крышка канализационного люка

Ковкий

Результат термообработки белого чугуна с хлопьевидным графитом. Такая структура обеспечивает прочность, пластичность, хорошую обрабатываемость отливок, отсутствие внутреннего напряжения.

Благодаря этому сплав нашел применение как материал деталей и элементов, функционирующих в условиях ударов и вибрации: постамент под массивное оборудование, опоры автострад, железнодорожных мостов, коленвалы дизельных двигателей.

Мост через Северн — первый в мире чугунный мост

Мост через Северн — первый в мире чугунный мост

Специальные

Сплавы с дополнительными характеристиками, полученными легированием, отжигом и охлаждением по специальной технологии.

Подразделяются на:

- ферросплавы;

- коррозие-, износо-, жаростойкие;

- антифрикционные;

- с электромагнитными свойствами;

- декоративные.

Состав сплавов, технология регламентируются стандартами.

Высокопрочные марки становятся механизмом турбин, коленвалов, тракторных, автомобильных двигателей, шестерней, прокатных валков.

Антифрикционные марки идут на подшипники, втулки топливных насосов, клапаны, кольца поршней автомобилей.

Из декоративных выковывают ограды, колонны, фонтаны, мелкую пластику.

Чугунный забор

Чугунный забор

Передельный

Полуфабрикат, исходник для передела в сталь либо создания отливок. Процент фосфорного, кремниевого, серного, марганцевого компонента в сплаве регламентируется отраслевым стандартом.

В зависимости от назначения и процента кремния различают передельный чугун для сталеплавильного, литейного производства, фосфористый, высокопрочный.

Последний вид сплава содержит в составе шарики графита и магний. Идет на изготовление деталей, работающих при экстремальных нагрузках (механических и термических), в агрессивных средах.