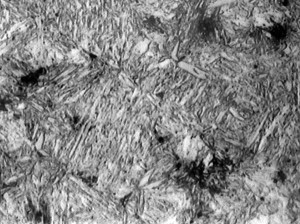

Структура – мартенсит

Структура мартенсита образуется при быстром охлаждении в результате перехода решетки твердого раствора у-железа ( аусте-нита) в решетку твердого раствора а-железа ( феррита) без выделения углерода из раствора. Переход у-железа в а-железо сопровождается изменением объемов кристаллических решеток, что вызывает появление внутренних, дополнительных напряжений. Мартенсит представляет собой пересыщенный раствор углерода в а-железе с искаженной кристаллической решеткой. Сплав со структурой мартенсита обладает большой твердостью и прочностью.

| Схема бейнитного превращения. |

Структура мартенсита после этих видов превращения различна.

Структура мартенсита в низко – и среднеуглеродистых сталях имеет форму реек ( реечный мартенсит), вытянутых в одном направлении. В высокоуглеродистых сталях мартенсит образует пластины, которые в плоскости шлифа имеют вид игл.

Структура мартенсита неустойчива: при нагреве выше 200 С мартенсит стремится перейти в более устойчивую структуру – троостит-сорбит и, наконец, при температуре выше 720 С – в самую устойчивую структуру – перлит.

Структура мартенсита представляет собой пластины в виде игл, ориентированных относительно старой фазы аустенита параллельно или под определенными углами.

Структура мартенсита в сварном соединении не опасна при сварке и в эксплуатации, если правильно выбран способ сварки, присадочный материал, пе нарушены оптимальные условия технологии изготовления сварного изделия, устранены концентраторы напряжения путем создания плавных переходов от шва к основному металлу или созданы благоприятные условия в сварном соединении, снижающие чувствительность к концентраторам напряжения: применение аустенитных присадок или поверхностная обработка путем наклепа. Сварное соединение ненадежно, если шов выполнен низколегированной проволокой, обеспечивающей мартенситно-ферритную структуру шва, или аустенитной проволокой типа Св – 06Х18Н9Т, Св – 13Х25Н18, Св – 08Х20Н10Г6 с малым запасом аустенитности. Такой шов имеет аустенитно-мартенситную структуру ( высокоуглероднстый мартенсит), обладает низкой пластичностью п ударной вязкостью и не надежен в эксплуатации при повторных статических нагрузках.

Структура мартенсита образуется в результате перехода решетки твердого раствора у-железа ( аустенита) в решетку твердого раствора сс-железа ( феррита) без выделения углерода из раствора. Переход у-железа в а-железо сопровождается изменением объемов кристаллических решеток, что вызывает появление внутренних дополнительных напряжений. Мартенсит представляет собой пересыщенный твердый раствор углерода в а-железе с искаженной кристаллической решеткой. Сплав со структурой мартенсита обладает большой твердостью и прочностью.

Структура мартенсита характеризуется незначительным размером зерна, часто имеет игольчатое строение.

Структура мартенсита представляет собой пластины в виде игл, ориентированных относительно старой фазы аустенита параллельно или под определенными углами.

Структура мартенсита бывает разнообразной по виду в зависимости от состава стали и условий закалки.

Структура мартенсита при этом переходит в троосто-сорбитные формы и далее в аустенит. Температура контакта резца со стружкой при выделении значительного количества тепла настолько высока, что развиваются молекулярные силы слипания ( адгезии), особенно со стороны стружки, и наблюдается оплавление тонких слоев. При этом размягчившиеся поверхностные слои обработанной поверхности и лунки уносятся движущейся по передней поверхности резца стружкой.

Структура мартенсита, образова1вшегося при температуре выше комнатной, имеет игольчатые кристаллы без признаков внутреннего двойникования. Авторы указанной работы считают, что двойники, присутствующие в пластинах мартенсита, уменьшают число возможных систем скольжения и тем самым увеличивают прочность мартенсита. С последним выводом не согласны И. Н. Бо-гачев с сотрудниками , которые считают, что двойники дополнительно не упрочняют мартенсит сталей переходного класса.

| Зависимость твердости стали от содержания углерода в.| Наверху – наибольшая твердость закаленной стали в зависимости от содержания углерода в ней ( по Бернсу, Муру и Арчеру. внизу – изменение числа элементарных ячеек мартенсита, на долю которых приходится по одному атому углерода в зависимости от содержания его в стали. |

Структура мартенсита отличается тонким блочным строением, что в значительной мере определяет высокое сопротивление закаленной стали пластической деформации.

Как влияет наличие остаточного аустенита на свойства стали?

Тема 10. Структурные превращения при закалке. Виды и способы закалки. Понятие о прокаливаемости.

Структурные превращения при закалке.

Как происходит бездиффузионное превращение аустенита?

При больших степенях переохлаждения возрастает термодинамическая неустойчивость аустенита, скорость диффузии углерода резко падает. При переохлаждении аустенита в эвтектоидной стали до

240 ºC подвижность атомов углерода близка к нулю, и происходитбездиффузионное превращение аустенита. При этом меняется лишь тип решетки γ→α, а весь углерод (0,8%), ранее растворенный в решетке аустенита, остается в решетке феррита, несмотря на то, что равновесная концентрация углерода в феррите при комнатной температуре не превышает 0,006 %. В результате образуется пересыщенный твердый раствор внедрения углерода в α-железе.

10.1. 2. Какая структура называется мартенситом? Охарактеризуйте кристаллическую структуру мартенсита? Из-за пересыщенности углеродом решетка пересыщенного твердого раствора в Fe α сильно искажена и вместо кубической приобретает тетрагональную форму, при которой отношение параметров решетки существенно отличается от единицы, т.е. с/а≠1(Рис.1). Такая структура называется мартенситом.

Мартенсит -пересыщенный твердый раствор внедрения углерода в α-железе с тетрагональной решеткой. Чем больше углерода, тем выше степень тетрагональности мартенсита. Такая структура при рассмотрении под микроскопом имеет игольчатый вид.

Рис. 1. Тетрагональная кристаллическая ячейка мартенсита.

Пластины мартенсита растут до границы аустенитного зерна либо до имеющего в стали дефекта. Последующие пластины мартенсита, расположенные под углом к первым, ограничены размерами первичных пластин мартенсита и границами аустенитных зерен. Кристаллическая решетка новой фазы мартенсита закономерно ориентирована относительно исходной фазы – аустенита. При практически мгновенном γ→α переходе атомы смещаются упорядоченно, строго ориентированно на расстояния, меньшие межатомных. При этом сохраняется общая сопрягающая плоскость решеток γ- и α-Fe – так называемая когерентная связь. Из-за когерентности сопряжения решеток и различия удельных объемов фаз (аустенита и мартенсита) мартенситное превращение приводит к возникновению больших внутренних напряжений.

Какую твердость имеет мартенсит? Чем обусловлена высокая твердость мартенсита?

Мартенсит имеет высокую твердость (до 65 НRC) и прочность, значения которых возрастают с увеличением содержания углерода в мартенсите. Временное сопротивление низкоуглеродистого мартенсита (0,25 %С) составляет 1000 МПа, а мартенсит с содержанием 0,6-0,7 %С имеет временное сопротивление 2600-2700 МПа. Однако с повышением содержания углерода в мартенсите возрастает и его склонность к хрупкому разрушению.

Высокая твердость мартенсита обусловлена искажениями кристаллической решетки и соответственно большими внутренними напряжениями, определяемыми растворенным углеродом, а также возникновением фазового наклепа за счет увеличения объема при превращении аустенита в мартенсит. В результате этого плотность дислокаций в мартенсите достигает уровня холоднодеформируемой стали и равняется 1010-1012 см -2

При каких температурах начинается и заканчивается мартенситное превращение? От каких факторов зависит температура начала и конца мартенситного превращения?

Мартенситное превращение идет в интервале температур начала и конца мартенситного превращения Мн и Мк (рис.2). Положение точек Мн и Мк не зависит от скорости охлаждения, но зависит от содержания углерода в стали. Для эвтектоидной стали оно начинается при 240 и заканчивается при –50 ºC. Однако при этой температуре в стали сохраняется еще некоторое количество не превращенного, так называемого остаточного аустенита. Охлаждение ниже температуры Мк не приводит к его окончательному распаду.

Рис. 2. Диаграмма изотермического превращения аустенита эвтектоидной стали.

Как влияет наличие остаточного аустенита на свойства стали?

Наличие остаточного аустенита нежелательно, так как приводит к неоднородности свойств по сечению деталей и изменению размеров деталей при его распаде.

Мартенситные трансформации в полиморфных кристаллах

Аналогичные мартенситные превращения, когда атомы не меняются местами, а только смещаются друг относительно друга на расстояния, меньшие, чем межатомные (сокращение межатомных связей и изменение углов между ними), наблюдаются не только в сплавах железа, но и в других полиморфных кристаллах.

Такие превращения, их еще называют метаморфозными, имеют место в сталях, чистых металлах: железе, кобальте, титане, литии, как минимум в 35 металлах, в твердых растворах на их основе, в полупроводниках и в полимерах, в интерметаллидах.

В отличие от нормальных равновесных полиморфных превращений мартенситные превращения бездиффузны и метастабильны. Эти превращения носят неравновесный характер. Физика металлов гласит: неравновесные состояния должны быть саморганизованными.

С точки зрения второго закона термодинамики мартенситные трансформации в веществах происходят с убыванием энтропии. Это означает, что кристаллические структуры таких превращений являются результатом самоорганизации, а их параметры приближаются к сверхкритическим.

Структура интерметаллида моноалюминида никеля после мартенситного превращения способна выдерживать температуры до 1300 градусов при высоких нагрузках, но из-за повышенной хрупкости применяется только в качестве жаростойкого покрытия газотурбинных двигателей.

Некоторые интерметаллиды с мартенситными структурами, имеющими в своем составе, платину используют в качестве катализаторов в производстве азота. В связи с ужесточением экологических норм для автомобилей ведутся разработки по дожиганию продуктов сгорания с применением интерметаллидов.

На кристаллах некоторых полупроводников (кремний, германий) можно наблюдать прямые или обратные бездиффузные фазовые переходы состояний. Эксперименты по термообработке кремниевых пластин были реализованы на производстве с 20% экономическим эффектом.

Исследуя процесс обратимости мартенситных трансформаций на перекристаллизации сплава TiNi (интерметаллида), обнаружено изменение размеров образцов.

Эффект памяти

Дальнейшие эксперименты с различными материалами показали, что многие полиморфные кристаллы могут проявлять такие свойства как эффект памяти формы, сверхупругость и сверхпластичность.

Деформация и ее уменьшение или даже полное восстановление исходных форм при обратном протекании мартенситных превращений названо эффектом памяти формы. А все явления, связанные с мартенситными превращениями в веществах объединены под одним названием «необычные физико-механические свойства».

Эффект памяти формы уже сегодня используется в гидравлических муфтах в кораблестроении и авиации, в демпфирующих приспособлениях, в термореле, в медицине для лечения сколиоза, соединения сломанных костей, в хирургии сердца, в стоматологии.

Особенности мартенситного превращения

Мартенситное превращение представляет особо полиморфный процесс. Когда он происходит, в составе кристалла наблюдается упорядоченное передвижение атомов или молекул. Таким образом, их положение относительно друг друга постепенно меняется

Отличаются межатомные расстояния, что становится важной характеристикой рассматриваемого процесса

Перестройка кристаллической решетки или её деформация приводит к изменению начальной фазы. Величина деформации составляет около 10% или менее (но не больше). На этом фоне энергетический барьер оказывается малым.

Главным условием для того, чтобы превращение оказалось возможным, становится взаимодействие между нестабильной и стабильными фазами. Причем взаимодействие это должно быть упорядоченным

Обращает на себя внимание то, что низкий энергетический потенциал межфазных границ в совокупности с повышенной подвижностью, обуславливается здесь упорядоченным строением таких границ

Это полностью объясняет то, что лишняя энергия, которая необходима для начала появления кристаллов оказывается не такой значимой, как может показаться на первый взгляд. На практике она сопоставима с энергией исходных дефектов, которые уже присутствуют в первоначальной фазе. При этом устанавливается по-настоящему высокая скорость создания мартенситных кристаллов. К слову, для создания таких кристаллов не требуется тепловой энергии, что также является одной из особенностей самого процесса.

В ходе мартенситных преобразований, проходит модификация атомного порядка компонентов. Это подразумевает постепенное перераспределение и последующее превращение. Сами характеристики кристаллических материалов изменяются, и изготовители могут воздействовать на такие характеристики, увеличивая температуру обработки или же используя набор средств механического взаимодействия с обрабатываемым материалом.

Свойства и структура мартенсита

Мартенсит – это зерна игольчатой формы в микроструктуре металла, представляющие собой перенасыщенный твердый раствор углерода в альфа-железе. Такая структура характерна для сталей, прошедших процедуру закалки, а также для некоторых чистых металлов, обладающих полиморфизмом. Своим названием мартенсит обязан Адольфу Мартенсу – немецкому ученому, посвятившему большую часть своей жизни вопросам изучения металлов и их свойств. Следует отметить, что мартенситные стали из-за особенностей своей структуры отличаются самой высокой твердостью среди подобных материалов.

С таким явлением, как мартенситное превращение, происходящим при нагреве и охлаждении стали, связан уникальный эффект «памяти металла», обнаруженный и описанный учеными Г.В. Курдюмовым и Л.Г. Хандросом в 1949 году. Суть данного эффекта заключается в том, что деформация металла, создаваемая в нем в тот момент, когда происходит прямое мартенситное превращение, полностью исчезает во время обратного превращения. Благодаря этому эффекту ученым удалось создать сплавы, обладающие памятью своей формы. Изделия из таких сплавов, которые были подвергнуты деформации в мартенситном состоянии, принимают свою первоначальную форму, если их нагреть до температуры, вызывающей мартенситное превращение в стали.

Кристаллическая решетка мартенсита, формирующегося в структуре закаленного металла, является не кубической, а тетрагональной. Каждый ее элемент имеет форму прямоугольного параллелепипеда. Центральную часть такой ячейки (а также ее вершины) занимают атомы железа, во внутреннем пространстве между которыми находятся атомы углерода.

Мартенситные стали, как уже говорилось выше, отличаются высокой твердостью и прочностью, а объясняется это тем, что структура мартенсита, являясь неравновесной, характеризуется наличием сильных внутренних напряжений. В мартенситных сталях при их нагреве перераспределяются атомы углерода. Это явление носит диффузионный характер. В результате такого распределения в структуре стали формируются две фазы, каждая из которых отличается содержанием углерода и формой своей кристаллической решетки.

Кристаллическая решетка мартенсита

Такими фазами, которыми характеризуются все стали мартенситного класса при их нагреве, являются:

- феррит, в котором содержится очень незначительное количество углерода – до 0,02% (элементарные ячейки кристаллической решетки феррита имеют форму куба, вершины и центр которого образуют атомы железа; все остальное пространство в таких ячейках занимает углерод);

- цементит, в котором содержание углерода значительно выше – до 6,67% (ромбическую кристаллическую решетку цементита формируют элементарные ячейки, имеющие форму прямоугольного параллелепипеда).

Исходной структурой для образования мартенсита является аустенит. Кристаллические решетки данных образований, одновременно присутствующих в микроструктуре стали, связаны между собой ориентационными соотношениями. Заключается данная связь в том, что плоскости решеток аустенита и мартенсита, которые имеют определенные кристаллографические индексы, параллельны друг другу.

Различные типы мартенсита, образующиеся при закалке аустенита

Эта структура формируется при температуре ниже 2000. Она характерна для углеродистых и легированных сталей. Свойства мартенсита данного типа, присутствующего в структуре металла в виде пластин, определяет наличие на таких пластинах так называемого мидриба – средней линии, характеризующейся повышенной травимостью. Двойниковым данный мартенсит называют потому, что мидриб каждой его пластины образуется множеством двойников. Такие двойники, располагающиеся по плоскостям пластин мартенсита, имеют толщину 5–30 нм.

Оптическая микрофотография мартенсита пластинчатой структуры

Это образование характерно для структуры сталей, относящихся к высоколегированным, мало- и среднеуглеродистым. Температурный порог, при котором в таких сталях происходит формирование мартенситной структуры, находится выше отметки 3000. Мартенсит данного типа в полном соответствии со своим названием имеет форму вытянутых в одном направлении реек, толщина каждой из которых находится в интервале 0,2–2 мкм (при этом их длина больше ширины примерно в 5 раз). Структура металла, сформированная из мартенсита данного типа, представлена в виде сочетания групп (пакетов) таких параллельных друг другу кристаллов-реек. В этой структуре можно увидеть и прослойки между рейками мартенсита, состоящие из остаточного аустенита. Толщина таких прослоек в сплавах разного типа может составлять от 10 до 20 нм.

1 Что такое мартенсит?

Под мартенситом понимают игольчатую микроструктуру, которая фиксируется в отдельных чистых металлах, имеющих склонность к полиморфизму, и металлических сплавах, прошедших процедуру закалки. По сути, мартенсит – это базовый структурный компонент стали после закалки, который является твердым пересыщенным упорядоченным раствором углерода в α-железе.

Впервые он был описан Марком Мартенсом – известным специалистом в области проблем, связанных с усталостью различных металлических материалов. Именно в его честь и был назван мартенсит.

Кристаллическая решетка интересующего нас углеродного раствора в α-железе является тетрагональной. Каждая из ее элементарных составляющих описывается формой параллелепипеда (прямоугольного). В центре и вершинах ячейки при этом размещаются атомы железа, а в объемах ячеек расположены атомы углерода. Высокие прочностные показатели и твердость, коими описывается любая мартенситная нержавеющая сталь, обуславливаются неравновесной структурой мартенсита, характеризуемой существенными внутренними напряжениями.

При нагреве мартенситного металла отмечается перераспределение (диффузионное) атомов углерода, что приводит к формированию двух фаз:

- цементита (в этой фазе углерод содержится в количестве 6,67 %);

- феррита (содержание углерода в ней – не более 0,02 %).

Элементарная ячейка первой из означенных фаз описывается ромбической структурой, вторая – объемно-центрированной. Решетка начальной структуры аустенита связана кристаллографическими постоянными соотношениями с решеткой мартенсита. Это означает, что плоскости с четко заданными кристаллографическими индексами аустенитной и мартенситной структуры параллельны друг другу.

Принято выделять два типа мартенсита:

Можно ли выполнить отпуск стали в домашних условиях?

Чаще все термообработка распространяется на различные простые детали, домашнюю утварь — ножи, вилки, металлические чашки, детали автомобилей и так далее. Однако домашняя металлургия обладает множеством ограничений, о которых простой человек может не знать. Рассмотрим основные проблемы, с которым может столкнуться человек во время отпуска стали в домашних условиях:

- Большинство домашних печей не могут выполнить нагрев до высоких температур. Поэтому в домашних условиях можно сделать только низкий или средний отпуск. Теоретически можно попытаться переоборудовать или «усилить» свою печь, чтобы повысить температуру нагрева, однако сделать это человеку без опыта будет сложно.

- Для проведения термической обработки необходимо использовать защитную среду (масло, щелочи, селитра). Но каждое вещество имеет свои температурные особенности. Простой пример: соединения на основе селитры могут взрываться при нагреве до высоких температур, что может быть опасно для жизни, здоровья домашнего металлурга.

- Выполнение отпуска без применения защитной среды может быть фатально для самого металла. Дело в том, что без использования защитной среды металл будет остывать быстро, что может повлиять на качестве стали (повышение хрупкости, образования изгибов, пластическая деформация, появление ржавчины).

- Также не стоит забывать о низкотемпературной хрупкости первого рода (от 250 до 300 градусов). В случае неправильного температурного режима из-за нее может серьезно пострадать качество металла вплоть до полного разрушения сплава.

Общие сведения о мартенсите

Структура на основе перенасыщенного твердого раствора углерода в железе называется мартенсит. Получается он методом переохлаждения аустенитной фазы. Другими словами, мартенсит – результат проведения закаливания сталей с содержанием углерода выше 0,3%. Кристаллы мартенсита имеют тетрагональную структуру, где атомы железа занимают место в узлах решетки.

На вид мартенсит представляет собой множественные темные иглы железа на светлом фоне. Угол наклона данных игл в среднем составляет 60 градусов относительно друг друга. Обнаружить следы углерода на поверхности мартенсита невозможно, т. к. он полностью находится в растворенном состоянии.

Мартенсит выделяется прочностью по сравнению с остальными фазами. Механические свойства до определенного момента в прямой зависимости от количества углерода в стали. Но стоит заметить, что после прохождения определенной отметки прочность падает, и начинает повышаться хрупкость.

Согласно исследованиям, проводимым в 30-х годах прошлого столетия советскими учеными, причины высоких механических характеристик мартенсита кроются в следующем:

- Структура мартенсита имеет блочный характер, при том что сами блоки обладают достаточно малыми размерами.

- Сопротивление статическим искажениям, что означает устойчивость положения атомов при их смещении от идеального размещения атомов в кристаллической решетке.

- В случае воздействия механических нагрузок, и как следствие пластической деформации, выделяются мельчайшие твердые частицы, блокирующие скольжение слоев относительно друг друга и повышающие твердость сплава.

Твердость мартенсита имеет валатильный характер и зависит от температуры нагрева, охлаждения и времени выдержки стали. В среднем ее значение колеблется в пределах 35 — 70 единиц по шкале Роквелла. Также мартенсит выделяется большим удельным объемом. Его значение выше по сравнению с другими фазовыми структурами такими как аустенит, перлит и т. д.

Как следствие от всего вышесказанного, образование мартенсита сопровождается значительными изменениями стали в объеме. Это, в свою очередь, приводит к нежелательному повышению внутренней напряженности в структуре, которая в будущем может стать причиной появления трещин.

История [ править ]

В 1912 году Гарри Брирли из исследовательской лаборатории Браун-Ферт в Шеффилде, Англия , в поисках коррозионно-стойкого сплава для оружейных стволов, обнаружил и впоследствии ввел в промышленное производство мартенситный сплав нержавеющей стали. Об открытии было объявлено два года спустя в статье в газете The New York Times

в январе 1915 года . В 1915 году он подал заявку на патент США. Позже он продавался под маркойStaybrite фирмой Firth Vickers в Англии и использовался для нового навеса у входа в отель Savoy в 1929 году в Лондоне .

Характерная объемноцентрированная тетрагональная микроструктура мартенсита впервые была обнаружена немецким микроскопистом Адольфом Мартенсом около 1890 года. В 1912 году Элвуд Хейнс подал заявку на патент США на мартенситный сплав нержавеющей стали. Этот патент не был выдан до 1919 года.

Где используют сплавы?

Мартенситный класс стали благодаря своей особой структуре обладает рядом превосходных характеристик. Например, такие сплавы отличаются высокой прочностью и устойчивостью к деформациям. Поэтому мартенситная сталь используется для производства энергетического оборудования.

Устойчивая к высоким температурам и окислению, такая сталь идеально подойдет для изготовления деталей двигателей, пластин клапанных компрессоров, роторов и турбин. В медицине сплав тоже нашел применение — из него производят режущие инструменты. Мартенситная сталь обычно не применяется в агрессивных средах, потому что такой материал не устойчив к МКК.

МАРТЕНСИТ

МАРТЕНСИТ

– структура сплавов, возникающая при их термической обработке при быстром охлаждении. В железоуглеродистых сплавах (сталях и чугунах) мартенсит возникает при содержании углерода более 0,3% при закалке в воде. Перед закалкой сталь нагревается до температур, обеспечивающих переход феррита и перлита в аустенит (выше 723° С). Также по теме: СПЛАВЫ

У мартенсита игольчатая микроструктура, высокая твердость и прочность, низкая пластичность.

Физический механизм образования мартенсита принципиально отличается от механизма других процессов, происходящих в стали при нагреве и охлаждении. Другие процессы диффузионны, т.е. атомы перемещаются с малой скоростью, например, при медленном охлаждении аустенита создаются зародыши кристаллов феррита и цементита, к ним в результате диффузии пристраиваются дополнительные атомы и, наконец, весь объем приобретает перлитную или феррито-перлитную структуру. Мартенситное превращение бездиффузионно, атомы перемещаются с большой скоростью по сдвиговому механизму, скорость распространения составляет тысячи м/с.

Диаграмма состояния железо – углерод соответствует равновесным превращениям в сплавах при медленном нагреве и охлаждении, поэтому мартенситной области на диаграмме нет.

Кристаллическая структура мартенсита тетрагональна, элементарная ячейка имеет форму прямоугольного параллелепипеда, атомы железа расположены в вершинах и центре ячейки, атомы углерода в объеме ячеек. Структура неравновесна, и в ней есть большие внутренние напряжения, что в значительной степени определяет высокую твердость и прочность сталей с мартенситной структурой.

При нагреве сталей с мартенситной структурой происходит диффузионное перераспределение атомов углерода. В стали возникают две фазы – феррит, содержащий очень мало углерода (до 0,03%) и цементит (6,67% углерода). Элементарная ячейка феррита имеет форму куба, атомы железа расположены в вершинах и в центре куба (объемноцентрированная структура), цементит имеет ромбическую структуру. Элементарная ячейка цементита имеет форму прямоугольного параллелепипеда.

Кристаллическая решетка мартенсита связана постоянными кристаллографическими соотношениями с решеткой исходной структуры аустенита, т.е. плоскости с определенными кристаллографическими индексами в структуре мартенсита параллельны плоскостям с определенными индексами в структуре аустенита. Соотношение между кристаллографическими направлениями в решетках мартенсита и аустенита аналогично.

Мартенситное превращение при охлаждении происходит не при постоянной температуре, а в определенном интервале температур, при этом превращение начинается не при температуре распада аустенита в равновесных условиях, а при на несколько сотен градусов ниже. Оканчивается превращение при температуре значительно ниже комнатной. Таким образом, в интервале температур мартенситного превращения в структуре стали, наряду с мартенситом, есть и остаточный аустенит.

При пластической деформации стали при температурах мартенситного превращения количество мартенсита увеличивается. В некоторых случаях так же влияет упругая деформация.

Кроме железоуглеродистых сплавов, мартенситное превращение наблюдается и в некоторых других, например, сплавах на основе титана.

Лев Миркин

Мартенситная сталь

Мартенситные стали, имеющие характеристики между аустенитными и легированными никелем сталями, структурные отвердения, могут быть использованы в криогенной технике, в частности сталь KS1140, механические характеристики которой приведены в нижеследующей таблице.

Мартенситные стали, содержащие 12 — 13 % Сг, появились на широком рынке в 1912 — 1915 гг. в виде ножевых изделий, а первым, кто ясно представил их промышленные возможности, был X. В результате его очень часто называют изобретателем нержавеющей стали. В действительности же целый ряд исследований этих сплавов был выполнен еще в предшествующем десятилетии. Например, Гулле в 1902 — 1906 гг. и Портевен в 1909 — 1911 гг. во Франции и Гисен в 1907 — 1909 гг. в Англии изучали металлургию и физические свойства таких сталей.

Мартенситные стали, содержащие 13 % Сг, не предназначены для применения в морской воде. Напротив, использование стали 431S29 и дисперсионно твердеющих сортов в некоторых случаях оказалось успешным, однако следует учитывать, что в определенных условиях и эти стали подвержены коррозии. Те же оговорки относятся и к ферритным сталям, но на практике они редко применяются в условиях контакта с морской водой.

|

Зависимость скорости коррозии различ. |

Мартенситные стали подвержены коррозионному растрескиванию только в состоянии высокой прочности.

Мартенситные стали свариваются высоколегированными хромо-никелевыми электродами, дающими наплавленный металл с высокой пластичностью. За счет пластичности наплавленного металла снижаются внутренние напряжения в сварном шве.

Мартенситные стали имеют оптимальную коррозионную стойкость после закалки из аустенитной области. В этом состоянии они обладают большой твердостью и хрупкостью.

Мартенситные стали, например 15Х11МФ, 15Х12ВНМФ, 10Х12НЗД, 18Х11МНФБ, 10Х12НД, предназначены для работы при температуре до 650 С. Из них делают, например, лопатки и диски паровых турбин и газотурбинных установок. Их дополнительно легируют молибденом, вольфрамом, ниобием, ванадием и никелем ( до 3 2 %), повышающими сопротивление сталей ползучести под напряжением при высокой температуре.

Мартенситные стали после отжига удовлетворительно обрабатываются резанием, горячая обработка давлением и сварка этих сталей затруднены из-за образования мартенсита.

Мартенситные стали предназначены для изделий, работающих при 450 — 600 С; от перлитных они отличаются повышенной стойкостью к окислению в атмосфере пара или топочных газов. По своей жаропрочности эти стали немного превосходят перлитные.

Мартенситные стали, если их подвергнуть термической обработке для повышения твердости, приобретают сильную склонность к растрескиванию в слабо — и умереннокислых растворах. Особенно это проявляется в присутствии сульфидов, соединений мышьяка или продуктов окисления фосфора или селена. Специфические свойства кислот не имеют существенного значения до тех пор, пока процесс идет с выделением водорода. Эта ситуация отличается от случая аустенитных сталей, которые разрушаются исключительно в результате специфического действия анионов. Катодная поляризация также не защищает мартенситные стали от растрескивания, а ускоряет его. Все эти факты свидетельствуют, что мартенситные стали в указанных условиях разрушаются не по механизму КРН, а в результате водородного растрескивания ( см. разд. При катодной поляризации в морской воде, особенно при высоких плотностях тока, более пластичные ферритные стали подвергаются водородному вспучиванию, а не растрескиванию. Аустенитные нержавеющие стали устойчивы и к водородному вспучиванию, и к водородному растрескиванию.

Мартенситные стали типа 17X15НЗМ и 15Х16Н2М используются в качестве теплостойких при температурах до 500 С.

Феррито-мартенситные и мартенситные стали имеют сравнительно с ферритными сталями пониженные кислотостойкость и окалиностой-кость и повышенну-ю прочность.

|

Химический состав ( в процентах и магнитные свойства мартенситных сталей для постоянных магнитов. |

Поскольку мартенситные стали являются почти единственной группой магнитотвердых материалов, поставляемых не в виде готовых магнитов или заготовок, а в виде прутков разного сортамента, и операции по изготовлению магнитов, включая, как правило, термообработку, выполняются потребителем, следует подчеркнуть необходимость тщательного соблюдения режимов термообработки для получения оптимальных магнитных свойств.