В чем состоит уникальность нержавеющих сталей

В 1913 году металлург Гарри Бреарли стал автором изобретения нержавеющей стали. Это открытие двинуло вперёд всю промышленность и другие отрасли промышленности. Наделить таким важным качеством сталь, получилось при помощи добавления хрома.

Именно этот элемент придаёт сплаву нержавеющие свойства. Для достижения хорошего сопротивления коррозии необходимо его содержание не менее 10,5 %. Хром придаёт металлу следующие характеристики:

- простота в обработке методом холодной деформации;

- довольно привлекательный внешний вид изделий из нержавеющей стали;

- высокая прочность;

- высочайшая способность сопротивлению коррозии;

- достаточно хорошая свариваемость;

- длительный срок эксплуатации, без потери первоначальных характеристик.

Влияние легирующих элементов на свойства сталей

Пластины нержавеющей стали.

Нержавеющая сталь содержит в своём составе хром и железо. Они дополнят друг друга, что придаёт сплаву такие уникальные характеристики.

Хром соединяется с кислородом, образуя оксидную плёнку на поверхности изделия.

Это становится надёжным препятствием для образования коррозии. Для улучшения характеристик стали в неё добавляют легирующие элементы: титан, ниобий, никель, кобальт, молибден и другие. Благодаря этим добавкам в определённых пропорциях, получаются стали различных характеристик.

Соответственно и назначение различных сплавов будет отличаться. Человек уже привык к нержавеющей стали, и даже представить себе не может, как бы жилось без этого изобретения. Присутствие углерода способствует увеличению твёрдости и прочности металла.

Нержавейка используется во многих отраслях и производствах. Её применяют, где необходима эксплуатация деталей во влажной среде и постоянного воздействия агрессивных сред. Очень много изделий делается для бытового применения.

Свойства нержавеющей стали

Состав нержавеющей стали характеризуется большой концентрацией хрома. Все марки нержавеющей стали имеют в составе не менее 10,5% хрома, за счет чего и придаются антикоррозионные качества. Кроме этого, особый состав металла придает ему следующие качества:

- Высокая прочность. Этот показатель зависит от концентрации углерода и других легирующих элементов. Сегодня проводится довольно большое количество различных химикотермических операций по улучшению прочности: закалка, отпуск и так далее.

- Хорошую обрабатываемость давлением без предварительного нагрева. Если рассматривать тонкие листы металла, следует отметить, что они в последнее время применяются для холодной штамповки. Нагрев металла становится причиной перестроения кристаллической решетки, за счет чего эксплуатационные качества могут существенно ухудшиться.

- Хорошая свариваемость. Во многих случаях соединение металла проводится путем сваривания. Хорошая свариваемость определяет то, что сварщик может создать качественный и надежный шов с наименьшими временными затратами.

- Привлекательный внешний вид. За счет увеличения концентрации хрома материал становится более привлекательным.

- Эксплуатация на протяжении длительного периода без изменений основных качеств. Именно коррозия становится причиной ухудшения различных качеств, так как она разъедает металл, изменяя его структуру.

Хром в большой концентрации становится причиной образования оксидной пленки, которая и защищает металл от коррозии.

Какую сталь лучше выбрать

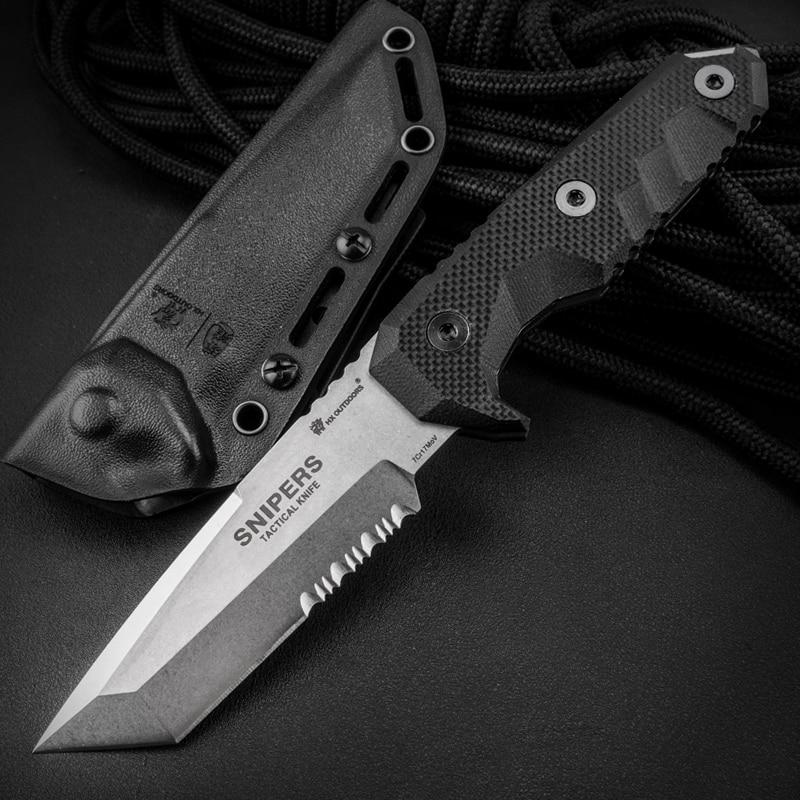

При выборе кухонного ножа или охотничьего клинка принимается во внимание качество материала, репутация производителя

Для кухонных ножей

Для использования на кухне нож должен обладать прочностью. Важный параметр — качество реза. Лезвия должны легко затачиваться, но не требовать частой правки.

Лучшие кухонные ножи соответствуют следующим параметрам:

- устойчивы к ржавчине;

- не крошатся;

- имеют однородное полотно без разводов, пузырей.

Еще одним параметром является отсутствие на режущей кромке неровностей.

Кухонный нож из стали 65Х13 с содержанием хрома.

Кухонный нож из стали 65Х13 с содержанием хрома.

В России наиболее часто для кухонных ножей используются упомянутые марки:

- 65Х13;

- 40Х12;

- 95Х18;

- 50Х14МФ.

Из иностранных марок имеет высокий рейтинг сталь 440C. Для кухонных ножей рекомендуются японские стали AUS10 и ATS34, а также американская марка 154 CM (США). Сталь 420 часто используется зарубежными производителями, но отдавать предпочтение следует изготовителям из США, Швейцарии, Австрии, Германии.

Испанские ножи из 420 стали отличаются мягкостью. В европейских вариантах часто встречается массивное лезвие, что затрудняет аккуратную нарезку продуктов.

Для охотничьих ножей

Туристические и охотничьи клинки должны быть изготовлены из долговечного материала.

Примеры ножей из стали 95Х18.

Примеры ножей из стали 95Х18.

Часто используются марки:

- 420 (недорогие модели);

- 440A, B, C;

- AUS 4-10;

- Elmax;

- 95Х18;

- H1 (американская хромоникелевая сталь).

Лезвие должно отличаться режущими характеристиками, долго оставаться острым, обладать прочностью, не крошиться. Для охотничьего ножа не подходят сплавы с твердостью ниже 55 и выше 60 ед. по шкале Роквелла. В первом случае полотна будут быстро терять остроту, во втором — трудно правиться. Материал с более высоким показателем твердости может ломаться.

Распространенные марки

Рассматривая марки нержавеющей стали и их характеристики, выделим несколько наиболее распространенных металлов:

- 10Х13Н17М3Т, 10Х13Н17М2Т — марки, характеризующиеся высокой коррозионной и термической устойчивостью. За счет сочетания подобных качеств эти металлы зачастую эксплуатируются в сложных условиях. Стоит учитывать, что этот способ маркировки применяется на территории стран СНГ, за рубежом они обозначаются иначе;

- 10Х23Н18 — жаропрочная сталь, которая имеет высокую концентрацию никеля и хрома. Эта марка редко подвергается термической обработке, так как это приводит к существенному повышению хрупкости;

- 06ХН28МДТ — уникальная по своим эксплуатационным качествам сталь. Она может использоваться в очень агрессивных средах;

- 08Х18Н10Т — металл, который обладает высокой свариваемостью даже без предварительного разогрева поверхностей. Коррозионная стойкость сохраняется даже при существенном увеличении температуры. Без термической обработки подобный металл обладает относительно невысокой прочностью. Для того чтобы повысить прочность, проводится закалка с определенным температурным режимом и охлаждение в различной среде.

Существует просто огромное количество разновидностей нержавеющей стали, так как, изменяя концентрацию основных элементов и проводя легирование, можно добиваться уникальных эксплуатационных качеств.

Химический состав

Для правильного выбора состава стали применяется следующее правило. К железу, которое неустойчивое к коррозии, добавляется хром. При этом должен образовываться твёрдый раствор. Защитное действие от коррозии проявляется скачкообразно, при введении 1 моль хрома, возрастает коррозионная стойкость.

Но не линейно, не пропорционально количеству легирующего компонента, а скачкообразно. Конечно, основным легирующим элементом считается хром, содержание которого варьируется от 11 до 20%. Также в составе сплава могут содержаться: титан, фосфор, молибден, сера, никель и ниобий.

В зависимости от состава нержавейка делится на несколько типов. Самым популярным считается группа А2. Она содержит в себе основные элементы в следующих пропорциях: никель 10%, хром 18% и углерод 0,05%. Понятно, что основой является железо.

У вас есть дома ножи из нержавейки?

Конечно!Нет…

Особое внимание придаётся сталям использующихся в пищевой промышленности. Они не должны содержать вредных примесей, которые могут повлиять на вкусовые качества продуктов

Классическая нержавейка имеет в составе около 13% хрома.

Для работы в агрессивных и кислотных средах, сплаву потребуется хрома чуть более 17%. Высокоустойчивые сплавы могут противостоять азотной кислоте в 50% насыщенности. Для противостоянию более сильных кислот, добавляют процент никеля и других компонентов.

Состав стали

Здесь мы рассмотрим основные элементы, входящие в состав металла, из которого делаются клинки. Ниже представлены компоненты, входящие в состав большинства легированных сталей, по мере убывания частоты их использования:

- Железо. Основа, образующая любой сплав, который впоследствии назовут сталью. Его содержание в составе стали для ножей может достигать 99,6 %.

- Углерод. По сути, обычный уголь. Именно он задает ее основные характеристики: способность принимать закалку, кристаллизоваться в твердое вещество, способное выдерживать нагрузки. Минимальный процент содержания углерода для получения такой способности — 0,4 %. Максимальный процент содержания углерода в составе традиционных сталей — 2,13 %.

- Хром. В легированных сталях представляет собой первый и самый основной дополнительный элемент. Именно благодаря ему сталь приобретает сопротивляемость коррозии, почему и начинает порой называться «нержавеющей». Даже малое содержание хрома (до 1,5 %) в составе углеродистых сталей позволяет металлу не ржаветь вглубь. В целом же для приобретения свойств «нержавеющей» сталь должна иметь в своем составе не менее 13 % хрома, и чем больше углерода в составе металла, тем больший процент хрома нужен, чтобы обеспечить устойчивость к коррозии.

- Кремний. В процентном содержании около 1-1,5 % повышает прочность стали, не влияя на упругость и вязкость, но в больших количествах усиливает хрупкость, и делает материал неподходящим для изготовления клинков.

- Марганец. Полезный элемент в составе, при содержании которого в количестве более 1 % в сплаве повышается как твердость, так и износостойкость, и даже стойкость к ударным нагрузкам.

- Ванадий. Улучшает практически все полезные свойства стали, делая ее более твердой, прочной и плотной. В некоторых дорогих порошковых сталях для ножей содержание ванадия может доходить до 10 %, что обеспечивает им беспрецедентные характеристики по сохранению остроты и прочности клинков.

- Молибден. Улучшает пластичные свойства стали, а также делает ее менее чувствительной к нагреву.

- Вольфрам. В природе относится к самым твердым металлам. Его содержание в составе стали добавляет ей твердости. Вольфрам образует сверхтвердые карбиды в ее составе, а также делает сталь нечувствительной к потере закалки при нагреве. Однако этот элемент редкий и довольно дорогой, и сталей с его содержанием немного.

- Никель. Дорогой и редкий металл, повышающий как сопротивляемость коррозии, так и общую прочность стали. Используется редко.

- Кобальт. Довольно полезный элемент для ножевых сталей. Он несколько повышает жаропрочность стали, но главное, увеличивает стойкость к ударным нагрузкам, что всегда полезно для клинков.

Марки нержавеющей стали и их характеристики

В современном мире представлено более двухсот пятидесяти видов нержавеющей стали. Они отличаются по своим сериям или маркам и по свойствам. Самыми популярными марками нержавеющей стали в настоящее время являются те виды, которые принадлежат к 300-й и 400-й серии. Они обладают высоким уровнем стойкости к появлению коррозии. К тому же у них слой защитной пленки является достаточно прочным из-за оптимально-подобранной пропорциональности использованных при производстве элементов. Нержавеющая сталь данных серий обладает высокой прочностью и пластичностью. Она активно применяется для производства различных предметов в современной промышленности. В скором времени конкуренцию данным сериям может составить 200 серия стали, которая, по мнению потребителей, имеет оптимальное сочетание стоимости и качества.

Характеристика нержавеющих сталей aisi

На современном рынке большим спросом пользуется нержавеющая сталь трехсотой серии. Она подразделяется на несколько видов в зависимости от химического состава:

- аустенитная,

- аустенитно- ферритная,

- аустенитно-мартенситная.

В стали этих видов содержится разное количество никеля, хрома. углерода.

Нержавеющая сталь aisi 304

aisi 304 (08Х18Н10) получила широкое распространение в пищевой промышленности. Она отлично подходит для сварки и для тог, чтобы противостоять появлению ржавчины.

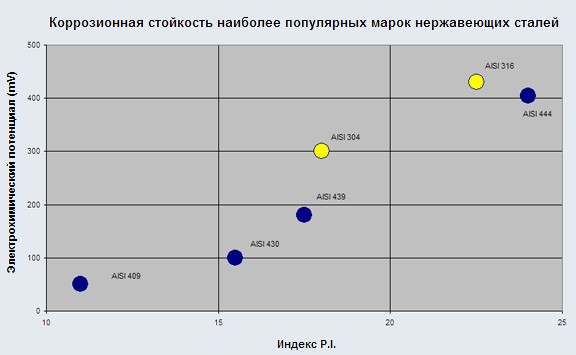

Нержавеющая сталь aisi 316

aisi 316 (10Х17Н13М2) образуется, если в сталь марки aisi 304 (08Х18Н10) добавить такой элемент, как молибден. Данная марка нержавейки получила широкое распространение в судостроительной, нефтегазовой и химической видах промышленности. Она устойчива к агрессивным средам.

Нержавеющая сталь aisi 316Т

aisi 316Т (10Х17Н13М2Т) обладает высоким уровнем прочности за счет того, что в ней содержится больше титана, чем в предыдущих марках. Она нашла широкое применение в области создания оборудования для химической и пищевой промышленности.

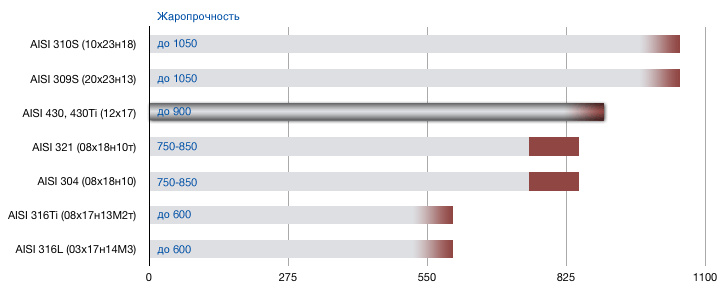

Нержавеющая сталь aisi 321

aisi 321 (12-08Х18Н10Т) самое большое количество титана среди всех марок трехсотой серии. Способна выдерживать температуры нагревания до 800 градусов Цельсия.

Нержавеющая сталь aisi 430

Среди марок четырехсотой серии наиболее широкое применение получила марка aisi 430 (12Х17). В целом вся серия характеризуется тем, что в нее входят марки нержавеющей стали, которые созданы с высоким содержанием хрома. Для марки aisi 430 характерно то, что материал отлично гнется и подвергается сварочным работам. Такую сталь можно использовать для мест с высокими температурными перепадами. Чаще всего ее используют для декора зданий и в нефтегазовой отрасли промышленности.

Нержавеющая сталь aisi 201

В двухсотой серии нержавеющей стали тоже есть достойные марки, на которые следует обратить свое внимание. Среди них наиболее сильно выделяется сталь марки aisi 201 (12Х15Г9НД)

Она отличается от более дорогих марок из других серий тем, что в ней вместо никеля используется смесь таких элементов, как азот и марганец. Благодаря своим химическим и физическим качествам она получила широкое распространение в пищевой и медицинской промышленности. Она также подходит для производства разного рода ограждений, труб.

| Стандарты нержавеющих сталей | Содержание легирующих элементов, % | |||||||||

| * | DIN | AISI | ГОСТ | C | Mn | Si | Cr | Ni | Mo | Ti |

| С1 | 1.4021 |

420 |

20Х13 |

0,20 |

1,5 |

1,0 |

12,0-14,0 |

|||

| F1 | 1.4016 |

430 |

12Х17 |

0,08 |

1,0 |

1,0 |

16,0-18,0 |

|||

| A2 | 1.4301 |

304 |

12Х18Н9 |

0,07 |

2,0 |

0,75 |

18,0-19,0 |

8,0-10,0 |

||

| 1.4948 |

304H |

08Х18Н10 |

0,08 |

2,0 |

0,75 |

18,0-20,0 |

8,0-10,5 |

|||

| 1.4306 |

304L |

03Х18Н11 |

0,03 |

2,0 |

1,0 |

18,0-20,0 |

10,0-12,0 |

|||

| A3 | 1.4541 |

321 |

08Х18Н10Т |

0,08 |

2,0 |

1,0 |

17,0-19,0 |

9,0-12,0 |

5хС-0,7 |

|

| A4 | 1.4401 |

316 |

03Х17Н14М2 |

0,08 |

2,0 |

1,0 |

16,0-18,0 |

10,0-14,0 |

2,0-2,5 |

|

| 1.4435 |

316S |

03Х17Н14М3 |

0,08 |

2,0 |

1,0 |

16,0-18,0 |

12,0-14,0 |

2,5-3,0 |

||

| 1.4404 |

316L |

03Х17Н14М3 |

0,03 |

2,0 |

1,0 |

17,0-19,0 |

10,0-14,0 |

2,0-3,0 |

||

|

A5 |

1.4571 |

316Ti |

08Х17Н13М2Т |

0,08 |

2,0 |

0,75 |

16,0-18,0 |

11,0-12,5 |

2,0-3,0 |

5хС-0,8 |

| 1.4845 |

310S |

20Х23Н18 |

0,08 |

2,0 |

0,75 |

24,0-26,0 |

19,0-21,0 |

Отечественные стали

Углеродистые:

- У8 (или У8А). Сталь с содержанием углерода около 0,8 %. Самая простая и распространенная в ножеделии, находит массовое применение в кустарном изготовлении ножей. Высокопрочная, хорошо принимает и держит заточку. Буква «А» в ее названии означает сталь высокого качества очистки.

- У10 (или У10А). Аналогичная предыдущей, но с содержанием углерода около 1 %. Прочность чуть ниже, но зато твердость и удержание режущей кромки лучше. Используется при изготовлении ножей для тяжелых работ, в т. ч. армейских и боевых.

- 65Г. Углеродистая пружинно-рессорная сталь. Содержание углерода около 0,65-0,7 %. В отличие от простых «углеродок», данная сталь легирована марганцем и содержит долю процента хрома, благодаря чему у нее отличная прочность, ударная вязкость и упругость, а также большой диапазон показателей рабочей твердости. Ножи из такой стали хорошо держат заточку и являются весьма прочными. Ржавеет она не так активно, как стали марки «У».

- ШХ15. Шарикоподшипниковая сталь. Легирована марганцем и небольшим количеством хрома (1,5 %). Содержание углерода — около 1 %. Является одной из самых сбалансированных углеродистых сталей: легко точится, сохраняет высокую прочность при высокой твердости, хорошую износостойкость и способна держать режущую кромку на малых углах.

- ХВ5 («Алмазная» сталь). Содержит около 1,35 % углерода и довольно много вольфрама (около 5 %). Достаточно прочная, но при этом с плохой ударной вязкостью сталь, способная сломаться при динамических нагрузках. Отличается колоссальной твердостью (до 68 ед. HRc) и износоустойчивостью. Создана только для долгого и агрессивного реза, без поперечных и ударных нагрузок. Довольно интенсивно ржавеет.

- Р6М5 («быстрорез»). Сталь, применяемая для изготовления пил по металлу. Содержит около 0,8 % углерода, 4 % хрома, немного ванадия и большое количество вольфрама (около 6 %). Также легируется молибденом. Довольно интересная сталь, обладающая огромной жаропрочностью, стойкостью удержания режущей кромки и износостойкостью.

- 9ХС. Инструментальная легированная сталь. Содержание углерода — 1 %. Содержание хрома — 1,2 %. Дополнительно сталь легируется кремнием и марганцем. В небольших количествах содержатся никель, ванадий и даже вольфрам (до 0,25 %). Благодаря удачной совокупности элементов сталь обладает выдающимися характеристиками по удержанию заточки, износостойкости и прочности.

- Х12МФ. Инструментальная легированная сталь. Ее часто называют «полунержавеющей». Является одной из лучших сталей для изготовления ножей. Содержит 12 % хрома и 1,5 % углерода. Имеет довольно богатый состав легирующих элементов — молибден, ванадий, марганец, никель и фосфор. Обладает отличной прочностью, износостойкостью, великолепно держит заточку и ударную вязкость на приемлемом уровне. Один из лучших выборов по соотношению цены-качества.

Нержавеющие:

- 40Х13. Легированная сталь нижнего ценового уровня. Содержит 0,4 % углерода и 13 % хрома, как следует из ее названия. Нож из нержавеющей стали такого класса действительно почти никогда не будет ржаветь, но удержание режущей кромки у нее весьма посредственное.

- 65Х13. Из недорогих сортов эта сталь — очень неплохой выбор. Содержит 0,65 % углерода и все те же 13 % хрома. Из-за такой балансировки состава чуть более подвержена коррозии, чем предыдущая. Зато она гораздо лучше держит заточку и в целом является очень неплохой сталью, особенно при хорошей закалке.

- 95Х18. Эта сталь, хоть все еще и относится к среднему уровню цены, по качеству уже существенно выше двух предыдущих. Количество углерода приближается к 1 %, а хрома в этом сплаве уже существенно больше — 18 %, что поднимает как коррозионную стойкость, так и общую прочность клинков.

- 110Х18 МШ-Д. Очень редкая, но особо ценимая среди мастеров сталь. Отличается высочайшим уровнем чистоты, благодаря методике электрошлаковой переплавки. Содержит до 1,1 % углерода и около 19 % хрома. Долгое время сохраняет заточку и показывает высокую прочность благодаря равномерной структуре.

- 40Х10С2М (ЭИ-107). Еще ее называют «клапанной» сталью. Несмотря на невысокое содержание угля (0,4 %), данная сталь является очень хорошим выбором. В ней немного хрома (около 10 %), однако дополнительно она легирована кремнием (около 2,5 %), марганцем и молибденом, что самым положительным образом сказывается на ее прочности и износостойкости.

Related Posts via Categories

- Бесшовные трубы ГОСТ 8734-75 – сортамент и все характеристики и особенности

- Температура плавления и использования нержавеющей стали – что важнее?

- Плотность нержавеющей стали – отечественные марки и стандарт AISI

- Марки коррозионностойких сталей – Как улучшается прочность и свойства металла?

- Легированные конструкционные стали – специальные сплавы для особых случаев

- Нержавеющая сталь – проведем классификацию без избытка цифр

- Углеродистая сталь – свойства и сферы применения

- Низколегированные стали – востребованные современной промышленностью сплавы

- Термообработка нержавеющей стали – особенности сложного процесса!

- Влияние легирующих элементов на сталь – как делают идеальные сплавы?

Состав и добавки

Куски высокоуглеродистой стали 1095 и стали 15n20 с большим количеством никеля.

Сталь представляет собой сплав железа с углеродом. От последнего элемента зависит жесткость материала.

Различают следующие типы стали:

- низкоуглеродистая;

- среднеуглеродистая;

- высокоуглеродистая.

Ножи из нелегированной стали (без добавок) обладают гибкостью, но подвержены коррозии, неустойчивы к повреждениям. Для усовершенствования характеристик металла в сплав добавляют примеси. В таблице представлен список используемых добавок (кратко приведены разъяснения их функций).

| Элемент | Функции |

| Марганец (Mn) | Обеспечивает прочность, позволяет сделать любую форму лезвия. Присутствует в большинстве стальных сплавов. |

| Молибден (Mo) | Позволяет закаливать сталь до высокого уровня жесткости, делает клинок теплостойким, снижает ломкость лезвия. |

| Хром (Cr) | Защищает от воздействия ржавчины. |

| Ванадий (V) | Отвечает за устойчивость к воздействию химических веществ, повышает упругость. Увеличивает срок эксплуатации изделия. |

| Кремний (Si) | Снижает восприимчивость материала к механическому воздействию, повышая прочность. |

| Никель (Ni) | Предотвращает гниение стали, повышает устойчивость к коррозии. |

| Вольфрам (W) | Повышает прочность, усиливает антикоррозионные свойства. |

Сера и фосфор относятся к технологическим примесям. Первый элемент снижает твердость и прочность металла, в качественных сплавах процентное содержание не превышает 0,065. Фосфор повышает хрупкость стали. Данный элемент присутствует во всех сплавах, но максимальный уровень вещества в сплаве составляет 0,045%.

3 Химические свойства хромистых коррозиестойких сталей

Следует отметить, что железо, которое является основой любой стали, имеет несколько состояний, совпадающих с фазами активности и покоя кристаллической решетки, которые зависят от степени коррозийной стойкости. Чем она выше, тем более пассивным считается металл. Наиболее распространенными считаются сплавы с образующейся при закалке мартенситной структурой, обладающие достаточно высокой пластичностью. Согласно химическим характеристикам, это железо в α-фазе (чистый металл), содержащее насыщенный твердый раствор углерода. К таковым относятся пищевая и быстрорежущая нержавейка, из которой изготавливают изделия для использования в быту на кухне, например, всевозможные емкости и ножи. Мартенситные стали способны выдержать контакт со слабоагрессивными химическими веществами.

Хромистые коррозиестойкие стали

Хромистые коррозиестойкие стали

1 Рассмотрим особенности коррозиеустойчивых сплавов

Стали с различными добавками, улучшающими физические свойства, называются легированными. К ним относятся и нержавеющая сталь, в состав которой обычно входит хром, как основной элемент, отвечающий за сопротивление коррозии. Для этой же цели используются в некоторых случаях никель, ванадий, марганец, медь и даже связанный азот. В гораздо меньшем процентном соотношении добавляются другие элементы, улучшающие качества металла: ниобий, кобальт и молибден, иногда – титан. И, конечно, не обойтись без вечных спутников железа – углерода, серы, фосфора, кремния. К слову, чем меньше их процентная доля в сплаве, тем выше качество стали.

Нержавеющая сталь

Нержавеющая сталь

Нержавеющий сплав образуется в том случае, если химический состав имеет включение более 13 % хрома. Если же этот элемент добавить в количестве свыше 17 % от общего соединения компонентов, то сталь будет устойчива к коррозии даже в предельно агрессивных средах. Различают 3 типа нержавейки, которые определяются физическими свойствами. Так, обычный сплав называют просто коррозиестойким, он применяется в быту, а также повсеместно на производстве, где нет необходимости высокой степени защиты металла от агрессивных сред. Второй тип – жаростойкий, у него устойчивость к коррозии сохраняется при крайне высоких температурах. И, наконец, жаропрочный, у которого, как можно понять из названия, в той же агрессивной среде остается неизменной прочность, но коррозия нержавеющей стали у марок этого типа вполне возможна.

Итак, две основные группы нержавеющих сплавов – хромистые и хромоникелевые. Та и другая включают в себя несколько структурных классов. В первую входят мартенситные и ферритные стали, а также еще одна, являющаяся промежуточной и объединяющая в себе некоторые химические показатели двух первых – это мартенситно-ферритный сплав. Во второй группе насчитывается 4 класса: аустенитные, а также переходные аустенитно-ферритные, аустенитно-мартенситные и аустенитно-карбидные. Существует также группа хромомарганцевоникелевых сталей, которые, в целом, схожи по своей структуре с хромоникелевыми. Рассмотрим более подробно все вышеуказанные типы и классы.

Каким критериям должна отвечать сталь

У различных видов стали отличаются технологические и механические свойства, обусловленные присутствием в сплаве легирующих элементов.

Материал для изготовления ножей оценивается по следующим критериям:

- Устойчивость к широкому диапазону температур (-30…+100°C).

- Чувствительность к коррозии.

- Прочность, упругость. При эксплуатации изделия важна минимальная деформация металла, устойчивость от продольного прогиба.

- Твердость. Показатель обозначается аббревиатурой HRC (в Европе — RC), оценивается по шкале Роквелла. Для ножей оптимальным считается показатель выше 55 ед. При увеличении твердости уменьшается устойчивость к сколам.

- Удержание заточки. Чем тверже материал, тем реже лезвие тупится.

Еще один критерий — легкость заточки лезвия. Чем мягче материал, тем легче его затачивать (при этом сталь быстрее тупится). Поэтому важен баланс между твердостью и прочностью.

Не существует однозначного ответа на вопрос, какая сталь самая лучшая. Приоритетные характеристики должны обеспечивать функциональность ножа для выполнения поставленных задач.

Характеристики ножевых сталей

Чтобы нормально ориентироваться при выборе лучшей стали для ножа, прежде всего нужно как следует разобраться в тех понятиях, которые используются при описании ее свойств. Таковых несколько. Именно их совокупность определяет плюсы и минусы стали для ножей:

Твердость. Говоря простым языком, она выражает способность стали без последствий продавливать (прорезать) различные материалы, не испытывая при этом повреждений. Твердость стали выражается в единицах твердости по шкале Роквелла (HRc). Для стали ножей диапазон рабочей твердости, как правило, составляет от 52 до 61 ед. Твердостью в 60 единиц, для примера, обладает обычное стекло и напильник. Именно с этим связана методика примерного определения твердости клинка: если напильник способен оставлять царапины на его поверхности, то его твердость, очевидно, ниже 60 единиц, а если клинок царапает стекло — то выше.

Прочность. Это способность стали выдерживать различные нагрузки. Используя нож в качестве рычага, мы проверяем его на прочность. Чем она выше, тем большие нагрузки металл способен выдержать без остаточных повреждений. Очень прочными являются современные порошковые стали благодаря равномерной внутренней структуре и большой плотности состава.

Ударная вязкость. Это способность стали сохранять свои прочностные характеристики при ударной нагрузке. Вязкая сталь практически не имеет шансов сломаться при рубке или при падении на твердую поверхность. Многие инструментальные стали, такие как Х12 МФ, или D2, имеют не очень хорошую ударную вязкость, и хотя в целом они очень прочные, ставить на рубящие ножи их не стоит.

Износостойкость. Это понятие характеризует, насколько быстро металл истирается при соприкосновении с абразивными поверхностями. Данный показатель тесно связан с твердостью стали, и с плотностью ее структуры.

Стойкость режущей кромки. Как следует из названия, это способность ножа удерживать остроту. Кромка является самым уязвимым участком клинка, и только хорошая сталь способна обеспечить долгое сохранение всех своих режущих свойств при остро отточенном лезвии.

Коррозионная стойкость. Данный показатель определяет способность металла сохранять свою химическую однородность при воздействии окислителей или агрессивных сред, в которых может использоваться клинок. Коррозионная стойкость никогда не бывает абсолютной. Порой именно она выходит на первый план при выборе того, какая сталь для ножа будет оптимальной.

Красностойкость

Этот термин редко встречается среди характеристик сталей для ножей, но иногда его понимание очень важно. По сути, красностойкость — это жаропрочность клинка, то есть его способность не изменять свою кристаллическую структуру при сильном нагревании.

Сталь для тактических и боевых ножей

Современный маркетинг предлагает огромное количество ножей как для военных, так и для людей, которым просто интересна данная тематика. Если свести все эти ножи к единому знаменателю, то это такие инструменты, которые предназначены для тяжелых работ и должны выдерживать большие нагрузки. Сталь, из которой они изготавливаются, весьма разнообразна и включает в себя как дешевые образцы (440А и ей подобные), так и самые дорогие порошковые стали (вроде той же S35VN или M4).

Насколько оправдано в этом случае использование «порошков» — вопрос спорный. По отзывам, сталь для ножей с характеристиками и показателями такого уровня подходит самая простая, углеродистая, поскольку она обладает максимальной совокупностью полезных характеристик при минимальной цене. И поскольку использование такого ножа подразумевает максимально жесткие условия, вопрос цены очень важен. Поэтому такие образцы сталей, как 65Г или У10, наверное, будут лучшим выбором.

Сатинирование – надёжная обработка сталей

Процесс при котором поверхность стали становится идеально гладкой и с характерным блеском называется – сатинирование. Он применяется для изготовления технологичного оборудования и для элементов декора. После процесса поверхность становится идеально гладкая и практически глянцевая.

Суть процесса

В переводе с французского, сатин означает – атлас. После процедуры на поверхности металла отсутствуют какие-либо шероховатости. Она напоминает гладкий атлас. После обычной полировки сталь быстро теряет эту характеристику.

На поверхности довольно легко появляются царапины и в процессе эксплуатации она немного тускнеет.

Сатинирование отличается от обычной полировки тем, что после процедуры мелкие царапины не видны и сталь становится устойчивой к факторам окружающей среды.

Инструменты и приспособления

Чтобы получилось сатинирование, необходимо провести шлифовку и полировку изделия. Это можно сделать вручную или с помощью специального оборудования. В первом случае понадобится шлифок и шлифовальные листы.

А во втором лучше использовать пневматический напильник. Понадобятся шлифовальные ленты и машинка барабанного вида. На предприятиях производят сатинирование специальными агрегатами.

Специальное приспособление для УШМ.

Механизм обработки

Процесс сатинирования можно условно разделить на два вида: устранение шероховатостей и наведение блеска. Для это следует действовать по инструкции:

- Если имеются сварные швы, их необходимо удалить. Здесь применяются круги с большим зерном. Добейтесь получения ровной и гладкой поверхности.

- Далее следует убрать шероховатость обрабатываемого участка. Для этого применяются круги с меньшим зерном. Эта обработка поможет дальнейшему процессу.

- Для получения ровного стыка деталей используется жёсткий барабан с шлифовальной насадкой. Так производится направленная шлифовка.

- Заключительным шагом будет использоваться полировочный круг. Он сгладит дефекты предыдущих шагов и поверхность должна приобрести равномерный блеск.

Где применяется сатинирование

Предметы обработанные сатинированием выглядят стильно. Элегантно и дорого. За ними не требуется специального ухода. Такой способ полировки подходит для следующих предметов:

- мебельные элементы;

- сантехника;

- лестницы, перила и перегородки;

- предметы интерьера и светильники;

- посуда и столовые принадлежности;

- детали для технологического оборудования.

Понятно, что список не полный, перечислять можно до бесконечности. Обработанная сталь прекрасно смотрится с деревом, текстилем и прочими материалами.

Так ли хороша дамасская сталь

Качественная дамасская сталь по режущим характеристикам превосходит многие марки.

Узор на лезвии ножа характерен для дамасской стали из-за особого процесса подготовки стальной пластины.

В производстве используется особая технология:

- Собираются мягкие и твердые виды стали.

- Стальной пакет прогревается до температуры ковки.

- Наносятся специальные добавки (для улучшения сварки между пластинами).

- Пакет многократно пробивают молотом, отправляют в горн.

- Когда пластина сформирована, она прогревается. Рубится на несколько частей, которые снова собираются в пакет.

- Цикл повторяется.

Количество повторений может составлять от 3 до 10. Чем их больше, тем качественнее сталь. На свойства клинка влияет соотношение мягких и твердых сталей. Последних должно быть больше.

Дамасский сплав имеет жесткость 60 HRC, отличается прочностью и остротой кромки. Еще одним преимуществом является удержание режущих качеств. Изделия часто украшены узорами, образующимися из-за неоднородной структуры.

Материал обладает большим недостатком: неустойчив к ржавчине и требует тщательного ухода.

Для поддержания рабочих характеристик и внешнего вида необходима защита от влаги, нужно протирать лезвие после использования, обрабатывать специальным маслом.

Поэтому на сегодняшний день дамасская сталь уступает большинству современных сплавов.

Правила маркировки коррозионностойких сталей

Маркировка нержавеющих сталей производится буквами цифрами. В сотых долях процента количество углерода, обозначают первые цифры в начале маркировки. Следующие далее буквы обозначают легирующие элементы. За ними могут идти цифры, которые равны процентному содержанию легирующего вещества в округлённом значении.

Если процентное содержание находится в пределах 1-1,5, то его значение не указывается. В российской маркировке для условного обозначения используется русский алфавит. Нормативная документация может включать в себя следующие символы:

- Х – хром;

- Н – никель;

- Т – титан;

- В – вольфрам;

- Г – марганец;

- Д – медь;

- М – молибден.

Общие характеристики коррозионностойкой стали

К коррозионностойким сталям относят металлические сплавы, обладающие высокой стойкостью к коррозийным процессам в разных атмосферных и климатических условиях, воде, агрессивных газовых и химических средах. Антикоррозийные свойства обеспечиваются обогащением углеродистой стали специальными элементами, важнейший из них – это хром. Его минимальное содержание в структуре сплавов составляет 10,5%. В данный момент существует около 250 марок нержавейки. Самые используемые легирующие элементы – это никель, кобальт, титан, молибден, ниобий. Углерод, в обязательном порядке входящий в состав, придает готовым изделиям нужную прочность и твердость. Изменение пропорций химических элементов дает металл с различными свойствами, предназначенный для определенных сфер использования.