Металлокерамика

Твердые сплавы из металлокерамики бывают:

- вольфрамовыми;

- вольфрамовыми с содержанием титана;

- вольфрамовыми с включением титана и тантала.

Серия ВК включает вольфрам и титан. Инструменты на основе этих составляющих обладают повышенной износостойкостью, но уровень сопротивления ударам у них низкий. Приспособления на такой основе используют для обрабатывания чугуна.

Сплав из вольфрама, титана и кобальта применим ко всем видам железа.

Синтез вольфрама, титана, тантала и кобальта используется в особенных случаях, когда другие материалы оказываются малоэффективными.

Твердые сплавы характеризуются высоким уровнем стойкости к температуре. Материалы из вольфрама могут сохранить свое свойство с показателем HRC 83—90, а вольфрамовые с титаном — с HRC 87—92 при температуре от 800 до 950 °С, что дает возможность функционирования на высокой скорости резки ( от 500 м/мин до 2700 м/мин при обрабатывании алюминия).

Для обрабатывания деталей, обладающих стойкостью к ржавлению и повышенной температуре, применяются инструменты из серии мелкозернистых сплавов ОМ. Марка ВК6-ОМ подходит для чистового обрабатывания, а ВК10-ОМ и ВК15-ОМ — для получистового и чернового.

Еще большей эффективностью при работе с «трудными» деталями обладают сверхтвердые инструментальные материалы серии BK10-XOM и ВК15-ХОМ. В них карбид тантала заменен на карбид хрома, что делает их более прочными даже при воздействии высокой температуры.

Чтобы повысить уровень прочности пластины из твердого вещества, прибегают к ее покрытию защитной пленкой. Применяется карбид, нитрид и карбонит титана, который наносится очень тонким слоем. Толщина составляет от 5 до 10 мкм. В результате образуется слой мелкозернистого карбида титана. Уровень стойкости таких пластин в три раза выше, чем у пластин без специального покрытия, что повышает скорость резки на 30%.

В некоторых случаях применяются материалы из металлокерамики, которые получаются из алюминиевой окиси с добавлением вольфрама, титана, тантала и кобальта.

Сферы использования

Сфера применения режущего инструмента весьма обширна. Большая часть изделий встречается в машиностроении, так как заготовки представлены различными сплавами. Рассматривая сферу применения отметим следующие моменты:

- Большая часть изделий может резать по металлу только при условии передачи большого усилия при жестком закреплении заготовки. Именно поэтому они изготавливаются таким образом, чтобы могли устанавливаться в станках и другом подобном оборудовании. Область применения – промышленность с различным показателем производительности труда. Отличительной особенностью подобной группы можно назвать длительный эксплуатационный срок и устойчивость к износу.

- Также обработка заготовок может проводится в домашней мастерской. Для подобного случая подходят варианты исполнения, которые применяются при ручной обработке или применении настольного оборудования. Специалисты рекомендуют выбирать для домашней мастерской варианты исполнения из низкой ценовой категории. Это связано с тем, что они отлично подходят для обработки при небольшой подаче и скорости резания. Режущие инструменты для промышленных станков обходятся намного дороже и требуют профессиональной периодической заточки.

В целом можно сказать, что область применения режущего инструмента весьма обширна. Механическое резание может проводится только при наличии режущей кромки.

Штампованная сталь

Штампованная инструментальная сталь используется в производстве матриц и пуансонов штампов. Как было сказано ранее, она подразделяется на сталь холодного и горячего деформирования.

Инструментальная сталь холодной деформации работают при температуре 250-300 ºС. Сюда относят Х12М и Х12Ф1, в основе которых лежит фазовая структура ледибурит. Их отличие — это высокое значение прокаливаемости, красностойкости и твердости (64 HRC). Из них изготовляют массивные штампы сложной формы, ролики для накатывания резьбы и т.д.

Штампованные стали горячей деформации работают с более горячим металлом, температура которого может доходить до 550 ºС. Поэтому, помимо всего прочего, они должны обладать разгаростойкосью — способностью выдерживать многократные перегревы и не трескаться при этом. Наиболее востребованными марками здесь являются 5ХНМ и ХГМ.

Инструментальные стали в свое время совершили технологический прорыв в области обработки металлов. Их использование позволило повысить скорость резания почти в 5 раз. Но прогресс не стоит на месте. Сейчас они становятся все менее актуальными. Особенно на фоне новостей об усовершенствовании керамических сплавов.

Как расшифровать маркировку сталей

Марку углеродистой стали и группу ее качества можно определить по типу маркировки. Каждая цифра и буква имеет свое значение и показывает требования к качеству, степень раскисления, наличие легирующих элементов.

Например, для сплава обычного качества:

- Ст 2 кп — нормального качества с содержанием углерода 0,09–0,15%, кипящая, марганца 0,25 — 0,50%, кремния менее 0,05%;

- Ст3Г пс — содержание углерода в пределах 0,14–0,22%, полуспокойная, марганца в пределах 0,80–1,1%, кремния не более 0,15%.

Углеродистые стали повышенного качества маркируются цифрами (содержание углерода в сотых долях) и буквами (легирующий элемент). Например:

- 45 — 0,45% углерод;

- 40ХН — углерода 0,4%, хрома и никеля менее 2%.

Расшифровка высокоуглеродистых марок имеет букву, указывающую тип материала, его применение и цифру — процент углерода в десятых долях. Инструментальные сплавы имеют обозначение У. Например:

- У8 — инструментальная, 0,8% углерода;

- У12 — содержание углерода 1,2%.

Химический состав более точно можно определить по таблице в справочнике металлурга.

Прокат на торце маркируется цветной полосой:

- красный — Ст3;

- желтый — Ст2;

- зеленый — СТ5;

- синий — Ст6.

Для каждого типа стали имеется своя маркировка. Легированные могут содержать до 3 цветных полос.

https://youtube.com/watch?v=oDda0Ml3BuQ

Нормализация

Процесс нормализации необходим для того, чтобы изменить структуру и создать внутри металла мелкое зерно. Этот вариант подходит как для легированных, так и для низкоуглеродистых сталей.

Главное преимущество технологии позволяет довести твердость до 300 НВ. Вы сможете использовать полученные горячекатаным методом заготовки, а также нарастить прочность, защиту от излома и вязкость. Это позволяет упростить процесс последующей обработки.

В качестве среды охлаждения используется воздух. Максимальные температуры нагрева – не более 50°С сверх установленного для материала предела.

Виды инструментальных сталей

Углеродистые стали

Такие сплавы отличаются высочайшей твердостью при инструментальной обработке, обеспечиваемой в ходе закалки. Причем марки У7 и У8 подвергаются полной закалке, а У9-У13 – неполной.

Критический диаметр продукции не превышает 15 мм. По этой причине стали используют для производства мелкого инструмента с сечением до 25 мм. При нагреве до температуры выше 200 градусов материал утрачивает прочность.

К основным достоинствам сплава по сравнению с легированной и быстрорежущей сталью относятся:

Возможность закалки при относительно невысоких температурах.

Получение поверхностного слоя повышенной твердости и износостойкости при сохранении вязкости сердцевины.

Хорошая обрабатываемость резанием и давлением. Благодаря этому свойству на инструмент можно наносить насечку, накатку и др.

Легированные стали

Такие сплавы получают на базе углеродистых путем легирования их вольфрамом, хромом, кремнием, ванадием и иными элементами. Специальная обработка позволяет повысить устойчивость готовой продукции и ее большую прокаливаемость. Кроме того, материалы отличаются высокой вязкостью, меньшей склонностью к деформациям. Из легированных инструментальных сплавов марок 9ХС, ХВГ, Bl, XB5 создаются инструменты со сложной конфигурацией.

Быстрорежущие стали

Такие сплавы применяются для производства режущего инструмента, отличающегося высокой твердостью, работающего на высоких скоростях. При обработке твердых материалов, снятии стружки большого сечения кромка инструмента нагревается

По этой причине важно производить изделия из инструментальных сталей, обладающих способностью сохранять твердость даже при повышении температуры поверхности

Существует несколько разновидностей быстрорежущих инструментальных сталей:

Умеренной красностойкости. В данную группу включены сплавы, легированные молибденом и вольфрамом. Данные стали сохраняют высокую твердость при нагревании до 620 градусов.

Повышенной красностойкости. В эту группу входят сплавы, отличающиеся высоким содержанием ванадия, легированные кобальтом. Данные стали сохраняют твердость при нагревании до 650 градусов.

Штамповые стали

Материалы, используемые для создания штампового инструмента, обладают высокой сопротивляемости пластической деформации и износостойкостью. В некоторых случаях к сплавам предъявляются высокие требования, касающиеся теплостойкости. Если сталь инструментальная идет на создании штампов больших размеров, она должна обладать высокой прокаливаемостью и незначительно изменять объем при закалке.

Существует 2 класса инструментальных штамповых сталей:

Материалы для штампов холодного деформирования. Сплав является высокоуглеродистым, количество легирующих элементов определяется его прокаливаемостью и износостойкостью.

Материалы для штампов горячего деформирования. Сплав является прочным, вязким, тепло- и износостойким.

Твердые сплавы

Такая сталь инструментальная производится методом порошковой металлургии. Для этого порошки титана, вольфрама и тантала смешивают с кобальтом и прессуют в формы. После этого сталь инструментальная запекается при температуре 150-200 градусов.

Твердые сплавы используются для создания инструментов, позволяющих обрабатывать различные материалы на максимально высоких скоростях.

Все представленные стали делятся на 3 группы:

Однокарбидные. Такие твердые сплавы содержат карбиды вольфрама. Они отличаются максимальной прочностью. С увеличением содержания кобальта повышается сопротивление сплавов ударным нагрузкам. При этом снижается их износостойкость.

Двухкарбидные. Такие твердые сплавы содержат еще и карбиды титана. Их применяют для чернового и чистового точения, строгания и фрезерования стали инструментальной.

Трехкарбидные. Такие твердые сплавы содержат еще и карбиды тантала. Их используют для чистовой и черновой обработки труднообрабатываемых материалов (жаропрочных сталей и сплавов).

Виды лезвийных инструментов

Резец

– однолезвийный инструмент для обработки с поступательным или вращательным главным движением и возможностью подачи в любом направлении

Фреза

– лезвийный инструмент для обработки вращательным главным движением резания инструмента без возможности изменения радиуса траектории этого движения и хотя бы с одним движением подачи, направление которого не совпадает с осью вращения

Осевой режущий инструмент

– лезвийный инструмент для обработки с вращательным главным движением резания и движение подачи вдоль оси главного движения резания

Сверло

– осевой режущий инструмент для образования отверстия в сплошном материале и/или увеличения диаметра отверстия.

Зенкер

— осевой режущий инструмент для повышения точности формы поверхности и увеличение его диаметра.

Развертка

— осевой режущий инструмент для повышения точности формы и размеров отверстия и снижение шероховатости поверхности.

Зенковка

— осевой многолезвийный инструмент для обработки конического входного участка отверстия.

Цековка

— осевой многолезвийный инструмент для обработки цилиндрического и торцевого участка заготовки.

Метчик

— осевой многолезвийный инструмент для обработки внутренней резьбы.

Плашка

— осевой многолезвийный инструмент для обработки наружной резьбы.

Протяжка

— многолезвийный инструмент с рядом последовательно выступающих одно над другим лезвием в направлении перпендикулярным к направлению скорости главного движения предназначена для обработки при поступательном или вращательным и отсутствием движения подачи.

Шевер

— многолезвийный инструмент в виде зубчатого колеса или шейки с лезвием на боковых поверхностях его зубьях для обработки боковых поверхностей зубьев при которой используется относительное скольжение между зубьями инструмента и заготовки.

Комбинированный режущий инструмент

– лезвийный инструмент представляющий собой сочетание лезвийных инструментов разных видов при общей крепежной части.

Ротационный режущий инструмент

– сборный лезвийный инструмент, круглое лезвие которого совершает вращательное касательное движение резания.

Профильный лезвийный инструмент

– лезвийный инструмент форма режущей кромки которого определена формой обработанной поверхности фасонный и обкатной.

Фасонный

– режущая кромка которого образует профиль обработанной поверхности одновременно всеми точками кромки.

Обкатной лезвийный инструмент

– режущая кромка которого при обработке образует профиль обработнной поверхности как огибающей последовательных положений режущей кромки относительно заготовки.

Rimoyt.com

Углеродистые стали. Классификация и маркировка углеродистых сталей. Инструментальные и конструкционные углеродистые стали

Классификация углеродистых сталей

Углеродистые стали классифицируют: — по структуре — по способу получения — по степени раскисления — по качеству — по назначению

По структуре углеродистые стали подразделяют на: — доэвтектоидные (содержат менее 0,8% С) — эвтектоидные (0,8% С) — заэвтектоидные (С более 0,8%)

По способу получения углеродистые стали разделяют на: — кислородно-конвертерные — мартеновские — электростали

По степени раскисления углеродистые стали бывают: — спокойные — полуспокойные — кипящие

По качеству (качество определяется содержанием вредных примесей в стали) углеродистые стали разделяют на: — стали обыкновенного качества — качественные стали

По назначению углеродистые стали разделяют на: — конструкционные — инструментальные

Маркировка углеродистых сталей

Маркировка углеродистых сталей зависит от их качества и назначения. Стали обыкновенного качества имеют 3 группы поставки: А, Б, В. Стали группы А поставляются с гарантированными механическими свойствами, химический состав не регламентируют. Стали группы Б поставляются с гарантированным механическим составом, механические свойства не гарантируются. Стали группы В поставляются с гарантированными химическим составом и механическими свойствами.

Все эти стали обыкновенного качества (ГОСТ 380-71) маркируются буквами Ст, после которых ставится цифра от 0 до 6. Впереди марки – буква, указывающая группу поставки (для стали группы А – не ставится). В конце марки указывается степень раскисления: пс, кп (для спокойных – не указывают). Ст3кп – углеродистая сталь обыкновенного качества, группы поставки А, с номером 3, кипящая.

ВСт4пс – углеродистая сталь обыкновенного качества, группы поставки В, с номером 4, полуспокойная.

Для сталей группы поставки А номер характеризует механические свойства (выше номер – выше прочность). У сталей группы Б с возрастанием номера возрастает содержание углерода. У сталей группы В механические свойства такие же как у стали группы А, а химический состав как у стали группы Б аналогичного номера. О механических свойствах и химическом составе информацию получают в сопроводительных документах.

Качественные конструкционные углеродистые стали (ГОСТ 1050-74) маркируют цифрами 08, 10, 15, 20, 25… до 85. Цифры означают среднее содержание углерода в сотых долях процента. Если сталь содержит повышенное количество марганца (0,8-1,2%), то после цифр ставится буква Г. В конце марки указывают степень раскисления (кп или пс).

Сталь 40 – качественная конструкционная углеродистая сталь с содержанием углерода 0,4 % , спокойная.

Сталь 65Гпс – качественная конструкционная углеродистая сталь с содержанием углерода 0,65%, более 0,8% марганца, полуспокойная.

Инструментальные углеродистые стали (гост 1435-74) тоже качественные. Они маркируются большой буквой У и цифрами, которые означают содержание углерода в десятых долях процента. Эти стали всегда качественные. Однако, если сталь имеет повышенное качество, то в конце марки ставится буква А.

Обычно в качестве инструментальной стали используют стали с повышенным содержанием углерода (0,75-1,3%). Они отличаются высокой твердостью и прочностью. Из них изготавливают сверла, метчики, развертки, а также пуансоны и матрицы штампов для холодной штамповки. Недостатком углеродистых инструментальных сталей является их низкая теплостойкость – при нагреве выше 200 ?С их твердость снижается, поэтому в этих случаях целесообразно применять легированные инструментальные стали.

У8 – инструментальная углеродистая со средним содержанием углерода 0,8% (имеет точно такой же химический состав, что и Сталь 80, но отличается структурой и свойствами).У12А – углеродистая инструментальная сталь, 1,2% углерода, повышенного качества.

Другие параметры классификации

Еще одним параметром, по которому классифицируют углеродистые сплавы, является степень их очищения от вредных примесей. Лучшими механическими характеристиками (но и более высокой стоимостью) отличаются стали, в составе которых присутствует минимальное количество серы и фосфора. Данный параметр стал основанием для классификации углеродистых сталей, в соответствии с которой выделяют сплавы:

- обыкновенного качества (В);

- качественные (Б);

- повышенного качества (А).

Общие принципы классификации сталей

Стали первой категории (их химический состав не уточняется производителем) выбирают, основываясь только на их механических характеристиках. Такие стали отличаются минимальной стоимостью. Их не подвергают ни термообработке, ни обработке давлением. Для качественных сталей производитель оговаривает химический состав, а для сплавов повышенного качества – и механические свойства

Что важно, изделия из сплавов первых двух категорий (Б и В) можно подвергать термообработке и горячей пластической деформации

Существует классификация углеродистых сплавов и по их основному назначению. Так, различают конструкционные стали, из которых производят детали различного назначения, и инструментальные, используемые в полном соответствии с их названием – для изготовления различного инструмента. Инструментальные сплавы, если сравнивать их с конструкционными, отличаются повышенной твердостью и прочностью.

Содержание основных элементов в инструментальных сталях

В маркировке углеродистой стали можно встретить обозначения «сп», «пс» и «кп», которые указывают на степень ее раскисления. Это еще один параметр классификации таких сплавов. Буквами «сп» в маркировке обозначаются спокойные сплавы, в составе которых может содержаться до 0,12% кремния. Они характеризуются хорошей ударной вязкостью даже при низких температурах и отличаются высокой однородностью структуры и химического состава. Есть у таких углеродистых сталей и минусы, наиболее значимые из которых заключаются в том, что поверхность изделий из них менее качественная, чем у кипящих сталей, а после выполнения сварочных работ характеристики деталей из них значительно ухудшаются.

Полуспокойные сплавы (обозначаются буквами «пс» в маркировке), в которых кремний может содержаться в пределах 0,07–0,12%, характеризуются равномерным распределением примесей в своем составе. Этим обеспечивается постоянство характеристик изделий из них.

Характеристики распространенных полуспокойных сталей

В кипящих углеродистых сталях, содержащих не более 0,07% кремния, процесс раскисления полностью не завершен, что становится причиной неоднородности их структуры. Между тем их выделяет ряд достоинств, к наиболее значимым из которых следует отнести:

- невысокую стоимость, что объясняется незначительным содержанием специальных добавок;

- высокую пластичность;

- хорошую свариваемость и обрабатываемость при помощи методов пластической деформации.

Где применяется

Качественные инструментальные стали в Москве и Нижнем Новгороде разных видов можно приобрести в компании «Ориннокс», связавшись с менеджерами любым удобным способом: по телефону, электронной почтой или заказав обратный звонок.

Основная сфера применения материалов — режущий и штампованный инструмент. Покупка соответствующих видов сплавов зависит от их назначения:

- Углеродистая — используется для изготовления режущих инструментов с максимальным размером до 13 мм, что связано с их ограниченным параметром прокаливаемости. Из материала делают топоры, стамески, зубила, метчики, напильники, шаберы и т. п.

- Легированная — обладает большим показателем прокаливаемости, поэтому служит основой для получения габаритных деталей до 40 мм. К ним относятся: эталонные шестерни, метчики, дисковые фрезы.

- Быстрорежущая — это наиболее востребованный вид металлопроката в машино- и станкостроении.

Инструментальная высококачественная сталь по причине низкого содержания серы и фосфора обладает устойчивостью к ударным нагрузкам.

Сотрудничество с предприятием «Ориннокс»

В компании «Ориннокс» можно купить инструментальную сталь в розницу или оптом. Мы осуществляем оперативные поставки не только по Москве, Нижнему Новгороду, но и по всем регионам России и за границу. Сотрудничество с нами обусловлено следующими преимуществами для клиентов:

- качественная продукция, что подтверждается сертификатами и лицензиями;

- низкая цена на инструментальную сталь;

- возможность доставки в кратчайшие сроки любым видом транспорта, что зависит от объема и дальности транспортировки;

- большой запас металлопродукции и ассортимента;

- индивидуальный подход ко всем клиентам;

- консультация по любым вопросам, связанным с металлопрокатом.

Большой опыт, а также успешное и продолжительное пребывание компании на российском рынке — это залог успешности вашего бизнеса.

Часто задаваемые вопросы

Какие виды инструментальной стали вы продаете

Различают инструментальную сталь 3 основных видов:

- углеродистая;

- быстрорежущая;

- легированная.

Между собой они отличаются не только по химическому составу, но и по эксплуатационным свойствам, назначению.

Подходит ли углеродистая инструментальная сталь для станков

Разные виды стали различаются по назначению. Углеродистая – наименее прочная и выносливая. Она в большей степени подходит для производства режущих инструментов с небольшим диаметром (макс. до 13 мм). Соответственно, для станкостроения этот вид металла не подходит, лучше использовать быстрорежущую сталь. Она также относится к наиболее распространенным видам и характеризуется высокой выносливостью.

У вас есть доставка за рубеж

Компания «Ориннокс» занимается продажей инструментальной стали в розницу и оптом. Одной из услуг является доставка материала по Москве, Нижнему Новгороду, другим регионам РФ, а также в страны ближнего зарубежья. Перевозки осуществляются при помощи автомобильного, ж/д и морского транспорта, поэтому можем подобрать наиболее выгодный вариант в каждом конкретном случае.

✪Какой ассортимент инструментальной стали есть

К заказу доступна инструментальная сталь 2 типов: теплоустойчивая и легированная. Кроме того, в продаже есть заготовки из этого материала: полосы кованные и горячекатаные, круги и квадраты горячекатаные и калиброванные и шестигранник калиброванный. Обращайтесь, будем рады помочь с выбором.

Углеродистые инструментальные стали

В машиностроении и других областях промышленности производственная деятельность заключается в выпуске заготовок и деталей, которые получаются путем механической обработки. Современные материалы могут обладать весьма высокими показателями твердости и прочности, за счет чего усложняется их обработка. Для того чтобы обеспечить быструю и качественную механическую обработку при изготовлении режущего инструмента или их кромки используются углеродистые инструментальные стали. Их особенность заключается в высокой стойкости к механическому воздействию.

Подобные металлы также могут использоваться при выпуске ответственных деталей, к которым предъявляются высокие требования в плане прочности и твердости.

Способы улучшения прочностных характеристик

Если свойства марок легированных сталей улучшают посредством ввода в их состав специальных добавок, то решение такой задачи по отношению к углеродистым сплавам осуществляется за счет выполнения термообработки. Одним из передовых методов последней является поверхностная плазменная закалка. В результате использования этой технологии в поверхностном слое металла формируется структура, состоящая из мартенсита, твердость которого составляет 9,5 ГПа (на некоторых участках она доходит до 11,5 ГПа).

Само оборудование для плазменной закалки малогабаритно, мобильно и просто в эксплуатации

Поверхностная плазменная закалка также приводит к тому, что в структуре металла формируется метастабильный остаточный аустенит, количество которого возрастает, если в составе стали увеличивается процентное содержание углерода. Данное структурное образование, которое может преобразоваться в мартенсит при выполнении обкатки изделия из углеродистой стали, значительно улучшает такую характеристику металла, как износостойкость.

Одним из эффективных способов, позволяющих значительно улучшить характеристики углеродистой стали, является химико-термическая обработка. Суть данной технологии заключается в том, что стальной сплав, нагретый до определенной температуры, подвергают химическому воздействию, что и позволяет значительно улучшить его характеристики. После такой обработки, которой могут быть подвергнуты углеродистые стали различных марок, повышаются твердость и износостойкость металла, а также улучшается его коррозионная устойчивость по отношению к влажным и кислым средам.

Обработка деталей химико-термическим способом в вакуумной печи значительно увеличивает поверхностную прочность

Марки и характеристики машиностроительных конструкционных сплавов

Машиностроительные стали специального назначения могут иметь никелевую или железоникелевую основу. Кроме того, их подразделяют на следующие категории:

- используемые для производства изделий методом литья;

- так называемые автоматные;

- отличающиеся повышенной износостойкостью;

- с повышенной коррозионной устойчивостью;

- шарикоподшипниковые;

- пружинные;

- отличающиеся повышенной жаростойкостью;

- криогенные, не теряющие своих качественных характеристик при воздействии низких температур;

- жаропрочные.

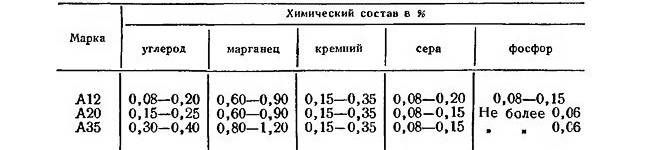

Марки автоматных сталей

Жаростойкие стальные сплавы, в химическом составе которых содержится незначительное количество кремния, могут успешно эксплуатироваться при температурах, достигающих 5500 Цельсия. Такие углеродистые стали, кроме своей жаростойкости, отличаются целым рядом значимых характеристик: они успешно эксплуатируются в окислительных и науглероживающих средах, не подвергаются газовой коррозии. Есть у них и серьезный недостаток, проявляющийся в том, что под воздействием значительных нагрузок они начинают проявлять ползучесть.

К наиболее популярным маркам таких сталей относятся 12Х17, 15Х28, 15Х6СМ, 20Х20Н14С2 и др. Они используются преимущественно для производства:

- емкостей, в которых выполняется цементация стальных деталей;

- деталей двигателей поршневого типа;

- трубных изделий различного назначения.

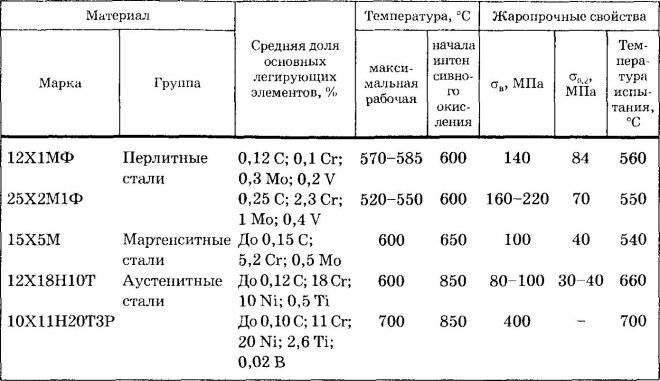

Свойства жаропрочных сталей

К группе криогенных сплавов, которые отличаются высокой вязкостью и пластичностью, могут относиться как низкоуглеродистые, так и высоколегированные стали. Что характерно, ползучесть таких сталей повышается не только при понижении температуры их эксплуатации, но и при выполнении термической обработки, которая заключается в нормализации и последующем отпуске. Маркировка конструкционных сплавов данного типа регламентируется требованиями соответствующего ГОСТа (5632).

Конструкционные углеродистые стали, относящиеся к категории жаропрочных, обладают повышенной ползучестью. Их отличает и такое качество, как высокая сопротивляемость химической коррозии. Эти углеродистые стали оптимально подходят для производства труб, деталей газовых и паровых турбин, работающих при температурах в интервале 400–6500 Цельсия. Наиболее востребованными марками являются 15ХМ, 15Х5М, 12Х18Н9Т, ХН70Ю и др.

Цельнокованый ротор турбины, произведенный из стали 25Х1М1ФА

Конструкционные углеродистые стали, относящиеся к категории коррозионностойких, отличаются тем, что в их составе содержится более 12,5% хрома. Именно данный элемент дает возможность успешно использовать их для производства изделий, которые испытывают воздействие агрессивных сред (трубы различного назначения, карбюраторные валы, лопатки паровых турбин и др.). Такие стали могут быть нескольких типов:

- с мартенситной структурой (30Х13, 12Х13, 20Х17Н2, 95Х18);

- с мартенситно-стареющей (09Х15Н8Ю, 10Х17Н13М3Т);

- с аустенитной и ферритной (12Х18Н10Т, 15Х28 и др.).

Чтобы изделия из конструкционных углеродистых сталей всех указанных выше типов хорошо сваривались, их необходимо подвергнуть отпуску. Примечательно, что, несмотря на значительные различия в своих качественных характеристиках, жаропрочные, жаростойкие и криогенные стали принадлежат к коррозионностойким сплавам.