Маркировка и расшифровка марок легированных сталей

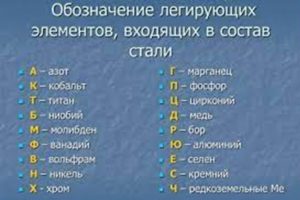

Обозначение сталей ведётся по правилам определённым ГОСТом с использованием набора букв и цифр, где буквы обозначают наличие в сплаве наименования легирующих элементов, цифры дают информацию о массовой доле их содержания в процентах.

И так элементы в маркировке сплавов обозначают следующими буквами: Х — хром, Н — никель, Г — марганец, Ф — ванадий, С – кремний, В – вольфрам, М – молибден, К – кобальт, Т – титан, Ю – алюминий, Д – медь, П – фосфор, Р – бор, Б – ниобий, А – азот, Е – селен, Ц – цирконий.

Маркировка конструкционных сталей

Обозначение процентного содержания легирующих элементов осуществляется в следующем порядке:

Первые две цифры указывают содержание углерода в сотых долях процента. В случае, если содержание углерода в сплаве меньше 0.1% спереди цифры сотой доли устанавливают цифру ноль «0». Например, если содержание углерода 0,05%, то в маркировке указывают набор цифр 05. Все другие элементы указываются соответствующей буквой с последующей цифрой процентной доли. При отсутствии цифры за литерой, по умолчанию это означает, что содержание в сплаве данного элемента не превышает 1.5%.

Состав стали 45г2

Кроме этого для маркировки высококачественных сталей в конце устанавливают букву «А», особовысококачественные стали в конце марки, через дефис, помечают буквой, «Ш».

Например,

Расшифровка стали 38ХН3МФА

Кроме этого, некоторые марки стали специального назначения могут маркироваться спереди специальными литерами, обозначающими их назначение. Буквой «Ш» -шарикоподшипниковая, «А» — автоматная, «Р» — быстрорежущая, «Е» — магнитотвёрдая, «Э» — электротехническая, «СВ» — сварочная, «НП» — наплавочная и другие.

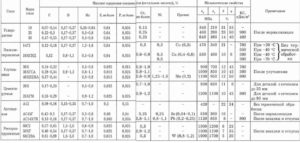

Таблица состава основных марок легированных сталей конструкционного назначения

Таблица состава основных марок легированных сталей конструкционного назначения

Порядок маркировки инструментальных сталей

Отличие в порядке маркировки инструментальных сталей заключается в том, что первая цифра означает десятую долю процента содержания углерода. Например, цифра 1 означает 0.1% углерода в составе сплава. Если первая цифра отсутствует, то по умолчанию это означает, что материал содержит около 1% углерода.

Например,

Свойства и назначение легированных сталей

Наличие легирующих элементов и последующая обработка обеспечивают стали ряд уникальных физико-химических свойств:

- Жароустойчивость

- Износостойкость

- Пластичность

- Коррозионная устойчивость

- Прочность и многие другие.

Благодаря этому легированные стали активно используются для выполнения различных технических задач практически во всех промышленных сферах: медицинское оборудование и инструменты, емкости и оборудование в пищевой промышленности, валы, шайбы, коробки передач, узлы, конструкционные элементы в строительстве и машиностроении т.д.

Источник статьи: https://nercom.by/legirovannaya-staly

Состав

Прежде чем начинать разбираться со свойствами, необходимо узнать состав низколегированных сталей. Количество легирующих добавок не должно превышать 5% (некоторые источники указывают максимальное количество дополнительных компонентов — до 2.5%). Углерод не считается легирующим компонентом.

К наиболее популярным, недорогим дополнительным добавкам относятся:

- Ванадий — отвечает за равномерную структуру.

- Молибден — увеличивает устойчивость соединения к высоким температурам.

- Ниобий — повышает показатель прочности.

- Вольфрам — увеличивает теплостойкость.

- Титан — повышает показатель износоустойчивости.

- Никель, кремний — повышают удароустойчивость, сопротивляемость току.

Разница между легированной и нелегированной сталью

Определение

Легированная сталь: Легированная сталь — это вид стали, состоящий из железа, углерода и некоторых других элементов.

Не сплав Сталь: Нелегированная сталь — это тип стали, который не имеет других элементов, добавляемых во время плавки.

Присутствие углерода

Легированная сталь: Легированная сталь состоит из большого количества углерода.

Не сплав Сталь: В нелегированной стали содержание углерода меньше или отсутствует.

выплавка

Легированная сталь: Легированная сталь изготавливается путем добавления различных элементов во время плавки.

Не сплав Сталь: Никакие другие элементы не добавляются во время плавки при производстве нелегированной стали.

коррозия

Легированная сталь: Легированная сталь менее устойчива к коррозии из-за присутствия железа.

Не сплав Сталь: Нелегированная сталь сильно подвергается коррозии из-за большого содержания железа.

Примеры

Легированная сталь: Нержавеющая сталь является хорошим примером легированной стали.

Не сплав Сталь: Кованое железо является хорошим примером нелегированной стали.

Заключение

Сплав представляет собой смесь или смесь двух или более металлических компонентов. Это может быть или гомогенным или гетерогенным. Легированная сталь — это тип стали, в состав которого входят железо, углерод и некоторые другие элементы. Основное различие между легированной и нелегированной сталью состоит в том, что легированная сталь состоит из железа, добавленного с другими элементами во время плавки, тогда как нелегированная сталь не имеет добавленных элементов при выплавке.

Рекомендации:

1. Редакция Британской энциклопедии. «Плавка». Encyclopædia Britannica, Encyclopædia Britannica, Inc., 30 ноября 2016 г.,

Воздействие легирующих элементов

В первую очередь следует сказать, что основополагающее влияние на свойства стали оказывает углерод. Именно этот элемент обеспечивает с повышением своей концентрации увеличение прочности и твердости при снижении вязкости и пластичности. Кроме того, повышенная концентрация углерода гарантирует ухудшение обрабатываемости резанием.

Содержание хрома в стали напрямую влияет на ее коррозионную стойкость. Этот химический элемент формирует на поверхности сплава в агрессивной окислительной среде тонкую защитную оксидную пленку. Однако для достижения такого эффекта в стали хрома должно быть не менее 11,7%.

Особого внимания заслуживает алюминий. Его применяют в процессе легирования стали для удаления кислорода и азота после ее продувки, дабы поспособствовать уменьшению старения сплава. Кроме того, алюминий значительно повышает ударную вязкость и текучесть, нейтрализует крайне вредное влияние фосфора.

Ванадий – это особый легирующий элемент, благодаря которому легированные инструментальные стали получают высокую твёрдость и прочность. При этом в сплаве уменьшается зерно и повышается плотность.

Легированная сталь, марки которой содержат вольфрам, наделена высокой твёрдостью и красностойкостью. Вольфрам хорош также и тем, что он полностью устраняет хрупкость во время запланированного отпуска сплава.

Для увеличения жаропрочности, магнитных свойств и сопротивления значительным ударным нагрузкам сталь легируют кобальтом. А вот одним из тех элементов, который не оказывает какого-либо существенного влияния на сталь, является кремний. Однако в тех марках стали, которые предназначены для сварных металлоконструкций, концентрация кремния должна быть обязательно в пределах 0,12-0,25 %.

Значительно повышает механические свойства стали магний. Его также используют в качестве десульфуратора в случае использования внедоменной десульфурации чугуна.

Низколегированная сталь (марки ее содержат легирующих элементов менее 2,5%) очень часто содержит марганец, что обеспечивает ей непременное увеличение твердости, износоустойчивости при сохранении оптимальной пластичности. Но при этом концентрация этого элемента должна быть более 1%, иначе не получится достигнуть указанных свойств.

Углеродистые марки стали, выплавляемые для различных масштабных строительных конструкций, содержат в себе медь, которая обеспечивает максимальные антикоррозионные свойства.

Для увеличения красностойкости, упругости, предела прочности при растяжении и стойкости к коррозии в сталь обязательно вводят молибден, который также еще и повышает сопротивление окислению металла при нагреве до высоких температурных показателей. В свою очередь церий и неодим применяются для снижения пористости сплава.

Рассматривая влияние легирующих элементов на свойства стали, нельзя обойти вниманием и никель. Данный металл позволяет стали получить превосходную прокаливаемость и прочность, повысить пластичность и ударопрочность и понизить предел хладноломкости

Очень широко используется в качестве легирующей добавки и ниобий. Его концентрация, в 6-10 раз превышающая количество обязательно присутсвтующего углерода в сплаве, позволяет устранить межкристаллитную коррозию нержавеющей марки стали и предохраняет сварные швы от крайне нежелательного разрушения.

Титан позволяет получить самые оптимальные показатели прочности и пластичности, а также улучшить коррозионную стойкость. Те стали, которые содержит эту добавку, очень хорошо подвергаются обработке различным инструментом специального назначения на современных металлорежущих станках.

Введение в стальной сплав циркония дает возможность получить требуемую зернистость и при необходимости оказывать влияние именно на рост зерна.

Сварка легированных сталей: особенности

Легированные сплавы обладают хорошей пластичностью, поэтому из них можно изготовить сложные конструкции методом сварки. По причине различного содержания добавок каждый тип легированных изделий имеет свои особенности.

Сварка низколегированных сталей

Особенность сварных соединений низколегированных сталей заключается в высокой сопротивляемости холодным трещинам и хрупкому разрушению. Но, такие свойства соединительного шва можно достичь только при правильном сваривании.

Если процесс предварительного нагрева будет нарушен либо сварной шов подвергнется слишком быстрому остыванию металл может получить в местах соединения микроскопические повреждения, которые значительно уменьшат прочность всей конструкции.

Низколегированные стали марки 10Г2СД, а также 14ХГС и 15ХСНД свариваются с использованием аппарата постоянного тока с обратной полярностью. Электроды для сваривания должны иметь фтористо-кальциевое покрытие. Величина сварочного тока должна точно соответствовать типу электрода, толщине металла и типу сплава. Несоблюдение этого требования также отразится на качестве сварного шва и, как следствие, на прочности изготавливаемой конструкции.

Сварка низколегированной стали должна осуществляться без перерыва, чтобы весь шов был выполнен без при температуре металла не менее 200 градусов. Средняя скорость сварки составляет 20 м/ч, при напряжении 40 В и силе тока 80 А.

Видео:

Сварка среднелегированных сталей

При изготовлении конструкций из среднелегированных сталей необходимо использовать сварочные материалы, в которых содержание легирующих элементов должно быть меньше, чем в свариваемом материале.

Только при использовании таких материалов можно добиться получения шва с высокой устойчивостью к деформации. Если при изготовлении изделий из среднелегированных сталей толщина листа не превышает 5 мм, то высокого качества соединения можно достичь при использовании аргонодуговой сварки.

Если для соединения деталей используется газовая сварка, то в качестве источника горения следует применять ацетилен в смеси с кислородом.

Сварка высоколегированных сталей

Если для производства металлических деталей применяется высоколегированная сталь, то в этом случае следует применять сварочное оборудование с минимальным тепловым захватом материала. Это необходимо для снижения вероятности коробления металла во время сварки, по причине большого содержания в составе металла различных примесей.

Электрическая сварка высоколегированных сплавов осуществляется с использованием электродов с фтористокальциевым покрытием. В этом случае удаётся добиться высоких показателей механической и химической прочности сварного шва.

Применение газовой сварки при изготовлении конструкций из высоколегированных сталей нежелательно. В исключительных случаях возможно использование газовой сварки для соединения жаропрочного высоколегированного стального листа толщиной не более 2 мм.

Видео:

Заключение

Применение легированных сплавов при изготовлении металлических деталей и конструкций позволяет придать ним необходимые физические качества. При работе с такими металлами обозначение легирующих элементов в стали помогает подобрать заготовку с нужными параметрами, из которой затем будет изготовлена конструкция.

При использовании таких сплавов необходимо не только знать их состав, но и способы соединения при помощи сварки. Поэтому если следовать рекомендациям изложенным в данной статье, то можно получить высококачественное изделия с заданными параметрами.

МЕТОДЫ ИСПЫТАНИЙ

3.1. Поставка стали должна производиться в соответствии с требованиями ГОСТ 7566-69.

3.2. Сталь поставляется партиями. Партия должна состоять из стали одной марки, одного профиля и одного размера по толщине или диаметру, а для термически обработанной стали — одной садки в печь или одного режима термической обработки в печах непрерывного действия — для стали с установок непрерывной разливки; для стали из слитков, кроме того, и из одной плавки-ковша.

Вес партии разливаемой на установках непрерывной разливки, должен быть не более 250 т.

В партиях, поставляемых непоплавочно с установок непрерывной разливки, разница по содержанию углерода не должна превышать 0,04 %, а по содержанию марганца — 0,15 % (по ковшовому анализу).

(Измененная редакция —

«Информ. указатель стандартов № 5 1972 г.).

3.3. При контрольной проверке потребителем качества стали должны применяться правила отбора проб и методы испытаний, указанные ниже.

3.4. Для проверки качества стали от партии отбирают:

а) для химического анализа от плавки ковша — одну пробу;

б) для испытания на растяжение — два образца от разных прутков партии;

в) для определения ударной вязкости — три образца от разных прутков партии;

г) для испытания на холодный загиб — два образца от разных прутков партии.

Примечание. По требованию заказчика листовая сталь толщиной 10 мм и более подвергается испытаниям полистно. Универсальная полоса испытывается поштучно по соглашению сторон.

3.5. Отбор проб для химического анализа производится по ГОСТ 7565-66; химический анализ стали — по ГОСТ 12344-66 — ГОСТ 12365-66.

Примечание. Анализ остаточных элементов в стали (хрома, никеля, меди и мышьяка) можно не производить, если поставщик гарантирует их содержание не более установленного нормами.

3.6. Отбор проб для механических испытаний (на растяжение, ударную вязкость и холодный загиб) производится по ГОСТ 7564-64.

3.7. Испытание на растяжение при нормальной температуре производят по ГОСТ 1497-61.

3.8. Определение ударной вязкости при пониженных температурах производится по ГОСТ 9455-60 на образцах типа I.

Примечания:

1. Ударная вязкость определяется в прокате толщиной 5 мм и более.

2. В прокате толщиной 10 мм и менее ударная вязкость определяется на образцах типа V ГОСТ 9455-60 (размером 5´10´55 мм). В прокате толщиной 10 мм допускается определение ударной вязкости на образцах типа I; в этом случае величина ударной вязкости должна быть не менее норм, установленных для проката последующей группы толщин (11 мм и более).

3. По соглашению сторон для одного из образцов допускается снижение ударной вязкости на 0,5 кгс · м/см2 по сравнению с нормами, указанными в табл. 3 и в п. 2.7

3.9. Определение ударной вязкости при нормальной температуре (+20°) производится по ГОСТ 9454-60, после механического старения — по ГОСТ 7268-67.

3.10. Испытание на холодный загиб производится по ГОСТ 14019-68.

3.1.1. Величина зерна определяется по ГОСТ 5639-65.

Легирующие элементы и их влияние на свойства сталей

Выше описывалось несколько легирующих добавок, которые добавляются в состав соединений наиболее часто. Чтобы понимать, как воздействуют все дополнительные компоненты на технические характеристики сплава, требуется разобраться с ними по отдельности более подробно:

- Титан — зернистость структуры уменьшается, повышаются показатели плотности, прочности.

- Сера — этого компонента не должно быть более 0.65% в составе. В противном случае снизится устойчивость к коррозии, пластичность, ударная вязкость.

- Углерод — содержание не более 1.2% повышает показатели прочности, твердости. Если количество будет увеличено, технические параметры снизятся.

- Фосфор — не подходит в качестве легирующей добавки. Увеличение его количества в составе приводит к резкому снижению технических параметров.

- Алюминий — чтобы повысить окалиностойкость, добавляется этот компонент.

- Никель — способствует повышению коррозийной стойкости, вязкости, пластичности.

- Хром — увеличивает твердость, прочность, коррозийную стойкость.

- Кремний — содержание этого компонента не должно превышать 15%. Увеличивает электросопротивление, магнитопроницаемость.

- Марганец — содержание до 0.8% причисляется к одной из технологических примесей. Снижает негативное воздействие серы на сплав.

- Кислород, азот — большое количество пузырьков газов в составе делает металл более хрупким.

- Водород — металлурги стараются снизить количество этого компонента в составе, чтобы сделать материал более прочным.

Низколегированные стали: классификация и применение

Легированными сталями называют такие стали, которые получают свои улучшенные свойства за счет: — одного или нескольких специальных легирующих элементов; — более высокого содержания, чем в обычных углеродистых сталях таких элементов как магний и кремний.

Легированные стали содержат марганец, кремний и медь в более высоких концентрациях, чем это допускается для обычных углеродистых сталей (1,65 % по марганцу; 0,60 % по кремнию и 0,60 % по меди).

Легирующие элементы повышают механические и технологические свойства сталей. Обычно легированные стали делят на три группы по суммарному содержанию легирующих элементов (не считая углерода): — низколегированные стали – менее 5 %; — среднелегированные стали – от 5 до 10 %; — высоколегированные стали – более 10 %.

Низколегированные стали

Низколегированные стали образуют группу сталей, которые проявляют более высокие механические свойства по сравнению с обычными углеродистыми сталями. Это является результатом добавок таких легирующих элементов как никель, хром и молибден. Для многих низколегированных сталей главная функция легирующих элементов заключается в увеличении прокаливаемости стали, чтобы оптимизировать затем прочностные и вязкие свойства средствами термической обработки. В некоторых случаях, однако, легирующие элементы применяют для того, чтобы повысить сопротивление стали каким-либо специфическим воздействиям.

Низколегированные стали , в свою очередь, разделяют:

- по химическому составу на базе основных легирующих элементов: никелевые, хромоникелевые, молибденовые, хромомолибденовые и тому подобные стали;

- по термической обработке: закаленные и отпущенные (мартенситные), нормализованные и отпущенные, отожженные и так далее;

- по свариваемости.

Стали могут иметь огромное разнообразие химических составов и, кроме того, одни и те же стали могут получать различные термические обработки. Поэтому существуют определенные «нахлесты» в той классификации низколегированных сталей, которая представлена выше.

По этой причине низколегированные стали чаще делят на четыре больших группы, такие как:

- низколегированные мартенситные (улучшаемые) стали;

- среднеуглеродистые высокопрочные стали;

- шарикоподшипниковые стали;

- теплостойкие хромомолибденовые стали.

Низколегированные мартенситные стали

Низколегированные мартенситные стали характеризуются относительно высокой прочностью с минимальным пределом текучести 690 МПа и хорошей ударной вязкостью и пластичностью, коррозионной стойкостью и свариваемостью. Их также называют низколегированными улучшаемыми сталями, имея в виду улучшение термической обработкой. Из этих сталей изготавливают плиты, листы, прутки, профили и кованые изделия. Они широко применяются для изготовления сосудов под давлением, землеройного и шахтного оборудования, а также ответственных элементов больших стальных конструкций.

Среднеуглеродистые высокопрочные стали

Среднеуглеродистые высокопрочные стали являются конструкционными и имеют очень высокую прочность. Минимальный предел текучести сталей этого класса достигает 1380 МПа.

ГОСТ 4543-71 разбивает эти сплавы на пять групп – по возрастанию степени легирования. По мере увеличения степени легирования возрастает размер сечения изделия, на котором может быть достигнута сквозная прокаливаемость. Самые прочные стали из пятой группы легируются 1,2-1,5 % хрома; 3,0-3,4 % никеля; 0,35-0,45 % молибдена и 0,1-0,2 % ванадия.

Примером такой стали может служить хромомолибденовая сталь 30ХМ из третьей группы по ГОСТ 4543-71 (аналог знаменитой стали 4130, из которой за рубежом делают велосипедные рамы). Минимальные предел текучести стали 30ХМ составляет 735 МПа, минимальный предел прочности – 930 МПа, а минимальная ударная вязкость KCU – 78 Дж/см2.

Шарикоподшипниковые стали

Шарикоподшипниковые стали должны обладать высокой твердостью. Поэтому они обычно имеют содержание углерода около 1 %. Для хорошей прокаливаемости при закалке в масле эти стали имеют от 0,4 дл 1,65 % хрома. Иногда применяют низколегированную подшипниковую сталь (0,10-0,20 % углерода). В этом случае высокой твердости поверхности добиваются цементованием.

Хромомолибденовые теплостойкие стали

Хромомолибденовые теплостойкие стали содержат 0,5-9 % хрома, 0,5-1,0 % молибдена и обычно менее 0,20 % углерода. Их подвергают различным термическим обработкам: нормализации с отпуском, закалке с отпуском или отжигу. Эти стали применяют в нефтегазовом оборудовании, химической промышленности, оборудовании обычных и атомных электростанций для изготовления труб, теплообменников и сосудов высокого давления.

Описание термина – что такое легированная сталь

Физические свойства, такие как прочность, пластичность, хрупкость, могут быть увеличены или уменьшены в несколько раз. Изменение кристаллической решетки материалов активно применяют в металлургии, а также при производстве многочисленных деталей и корпусов для автомобильного, машинного, станочного и прочего производства, а также для создания строительных конструкций и инструментов. Сфера применения настолько велика, что сплав начали изготавливать большими партиями, он постепенно вытесняет долю изготавливаемого железа и обычных стальных веществ.

Исходя из приведенной информации, легирование стали – это металлургический процесс выплавки, в ходе которого в состав добавляются материалы примесей. При этом есть два вида операции:

- Объемный – когда компоненты попадают в глубинную структуру. В расплав или шихту внедряются хром, никель и пр.

- Поверхностный – в ходе него происходит диффузионное или иное напыление, то есть покрывается только верхний слой.

Процесс начал использоваться относительно недавно. Впервые эксперименты начали проводить в 1882 году. И с первого же образца исследователи обнаружили, что вместе с улучшением физических свойств значительно снижается степень обрабатываемости. Простыми словами, с материалом просто стало сложно работать. Безусловно, к настоящему времени все дополнительные эффекты легирования изучены, поэтому составлены специальные ГОСТы для разных способов металлообработки.

Сварка сплавов

Мы отмечали, что после добавления компонентов металлообработка, в том числе с помощью сварочного аппарата, затрудняется. Посмотрим, в чем особенности.

Низколегированных

Рекомендации:

- Нельзя допускать быстрого остывания шва – тогда могут появиться микротрещины.

- Аппарат должен быть с обратной полярностью и постоянным напряжением.

- Нужно использовать электроды с фтористо-кальциевым покрытием.

- Процесс – без перерыва, плавно со средней скоростью в 20 м/ч.

- Напряжение – 40 В и сила тока – 80 А.

Среднелегированных

Особенности:

- В электродах должно быть меньше легирующих веществ, чем в сплаве.

- Если лист шире, чем 5 мм, применяйте аргоновую сварку.

- При газовом аппарате используйте смесь из ацетилена и кислорода.

Высоколегированных

- Тепловой захват материала – минимальный.

- Электроды с фтористо-кальциевым покрытием.

- Не стоит применять газовую сварку.

В статье мы рассказали все про легированную сталь: что это значит, особенности получения, свойства и состав. Надеемся, что информация была для вас познавательной.

Производство ЛС

Процесс производства легированных инструментальных сталей или иных проходит в несколько этапов с использованием электродуговых печей:

- Железная руда очищается.

- Плавление металла.

- Добавление легирующих элементов.

В процессе очистки железная руда избавляется от нежелательных примесей, таких как сера и фосфор. Все это происходит в плавильной печи открытого типа. Также используется технология внепечной обработки стали. Другой технологический необходимый процесс – это вакуумная плавка, в результате которого удаляется мышьяк и ряд примесей цветных металлов.

Для плавки металла уже используется электродуговая печь, для чего в ней сырье разогревается до высокой температуры 400-600 °C. Здесь железо начинает превращаться в чугун, для которого характерна неустойчивая кристаллическая решетка. Но посредством стабилизации из него получается какая-нибудь марка легированной стали.

Делается это следующим образом. В рабочую камеру поступает кислород, при сгорании которого атмосфера камеры снабжается углеродом. Он начинает смешиваться с железом, что и ведет к образованию стали.

Потом уже в сырье начинают добавлять различные добавки в зависимости от необходимых свойств металла. Кристаллическая решетка становится более плотной, и в результате получается легированная продукция.

Дополнительная классификация

Легированные конструкционные сплавы подходят для изготовления деталей машин и механизмов в машиностроительной отрасли – производят крупногабаритные детали, которые закаляют и подвергают высокому отпуску. Большая часть легирующих добавок в стали повышают прокаливаемость. Внедрение добавок должно быть достаточным, но не чрезмерным. Большая степень легирования может вызвать:

- снижение пластических свойств;

- развитие отпускной хрупкости;

- снижение порога хладноломкости.

Исключение – никель, он смещает порог хладноломкости в область низких температур, поэтому для машин, работающих в условиях Севера, механизмы изготавливают из никельсодержащих сталей. Пружинная легированная сталь содержит 0,5–0,7% углерода, а в качестве добавок вводят хром, молибден и вольфрам. Такой состав должен обеспечивать высокое сопротивление малым пластическим деформациям и высокой усталостной стойкости.

Шарикоподшипниковые – относят к заэвтектоидным – углерод около 1% с дополнительным легированием металла хромом (1,3–1,65%). В теплостойких подшипниках хром увеличивают до 5%. К подшипниковым – предъявляют особые требования по металлургической чистоте. Применение рафинирующих переплавов, вакуумные способы переплавки, обработка синтетическими шлаками позволяют уменьшить долю и размер неметаллических включений, тем самым повышают сопротивление контактной усталости.

Классификация легированных сталей

С развитием новых технологий, появлением разных легированных сталей, их нужно было классифицировать.

Разделение по количеству углерода, содержащегося в сплаве:

- Высокоуглеродистые — более 0.65%.

- Среднеуглеродистые — от 0.25% до 0.65%.

- Низкоуглеродистые — менее 0.25%.

Разделение по процентному содержанию легирующих добавок:

- Низколегированные — до 5% (по некоторым источникам до 2.5%).

- Среднелегированные — до 10%.

- Высоколегированные — 10–50%.

По внутренней структуре легированные стали бывают:

- Эвтектоидные — перлитная структура.

- Ледебуритные — наличие первичных карбидов в структуре.

- Доэвтектоидные — присутствие избыточных ферритов, насыщающих состав.

- Заэвтектоидные — наличие вторичных карбидов в сплаве.

По назначения эти материалы можно разделить на две больших группы:

- Строительные — для изготовления металлоконструкций, которые во время последующей эксплуатации не будут подвергаться критическим температурам.

- Машиностроительные — используются при изготовлении деталей для разных механизмов, корпусов.

Машиностроительные стали бывают:

- Цементуемые — при изготовлении проходят процесс цементации, а затем закалки.

- Жаропрочные — среднеуглеродистые стали. Применяются при изготовлении изделий, использующихся в сфере энергетики.

- Улучшаемые — материалы, проходящие дополнительную закалку. Из них изготавливаются детали, подвергающиеся большим нагрузкам.

Легированная сталь высокоуглеродистая