Сварка высокоуглеродистых сталей

Демонстрационная сварка стали от рессор электродом Zeller 655

Высокое содержание углерода в сталях данного вида делает их, как правило, непригодными для изготовления сварных конструкций. Они характеризуются низкой пластичностью, поэтому имеют ограниченное применение.

Потребность в высокоуглеродистых сталях возникает при проведении ремонтных работ, при производстве пружин, режущих, бурильных, деревообрабатывающих и других инструментов, высокопрочной проволоки, а также в тех изделиях, которые должны обладать высокой износостойкостью и прочностью.

Технология сварки высокоуглеродистых сталей

Сваривание возможно, как правило, с предварительным и сопутствующим подогревом до 150-400°С, а также последующей термообработкой. Обусловлено это склонностью данного типа сплавов к хрупкости, чувствительностью к горячим и холодным трещинам, химической неоднородностью шва.

К сведению! Исключения возможны, если использовать специализированные электроды для разнородных сталей. См. фото и подпись к нему ниже.

- После подогрева необходимо произвести отжиг, который нужно проводить до тех пор, пока изделие не остынет до температуры 20°С.

- Важным условием является недопустимость осуществления сварки на сквозняках и при температуре окружающей среды ниже 5°С.

- Для повышения прочности соединения необходимо создавать плавные переходы от одного до другого свариваемого металла.

- Хорошие результаты достигаются при сваривании узкими валиками, с охлаждением каждого наплавленного слоя.

- Исполнителю следует также соблюдать правила, предусмотренные для соединения среднеуглеродистых сплавов.

Данный демонстрационный образец (сварены воедино рессора, напильники, подшипник и пищевая нержавейка). Если не обращать внимания на качество швов, варили не профессиональные сварщики, фото подтверждает, что вполне возможна сварка “несвариваемых” сталей.

Особенности сварки высокоуглеродистых сталей

Рабочую поверхность необходимо очистить от загрязнений различного рода: ржавчина, окалина, механические неровности и грязь. Присутствие загрязнений может привести к образованию пор.

Охлаждать конструкции из высокоуглеродистых сталей нужно медленно, на воздухе, для нормализации структуры.

Предварительный подогрев ответственных изделий до 400°С позволяет достичь необходимого показателя прочности.

Виды сварки высокоуглеродистых сталей

1. Оптимальным вариантом проведения сварочного процесса является ручная дуговая сварка с помощью покрытых электродов. Работа с высокоуглеродистыми сталями обладает большим количеством специфических характеристик. Поэтому сварка высокоуглеродистой стали проводится специально разработанными электродами, например, НР-70. Сваривание осуществляется постоянным током обратной полярности.

2. Сварка под флюсом также используется для соединения сплавов данного типа. Равномерно покрыть флюсом рабочую зону в ручном режиме довольно сложно. Поэтому, в большинстве случаев, используется автоматическая технология. Расплавленный флюс образует плотную оболочку и предотвращает воздействие вредных атмосферных факторов на сварочную ванну. Для сваривания под флюсом используются трансформаторы, выдающие переменный ток. Данные аппараты позволяют создавать устойчивую дугу. Главное достоинство данного метода – небольшие потери металла вследствие малого разбрызгивания.

Важно отметить, что не рекомендуется применять метод газовой сварки. Процесс характеризуется выгоранием большого количества углерода, в результате чего образуются закалочные структуры, которые отрицательно сказываются на качестве шва

Однако, если свариванию подвергаются рядовые конструкции, то применение данного способа возможно. Соединение производится на нормальном или незначительном пламени, мощность которого не превышает 90 м3 ацетилена в час. Изделие нужно подогреть до 300°С. Сварка осуществляется левым способом, что дает возможность уменьшить время нахождения металла в расплавленном состоянии и продолжительность его перегрева.

Стали углеродистые качественные конструкционные

Являются основным металлом для изготовления деталей машин (валов, шпинделей, осей, зубчатых колес, шпонок, муфт, фланцев, фрикционных дисков, винтов, гайек, упоров, тяг, цилиндров гидроприводов, эксцентриков, звездочек цепных передач и др.), которые при взаимодействии в работающей машине воспринимают и передают различные по величине нагрузки. Эти металлы хорошо обрабатываются давлением и резанием, льются и свариваются, подвергаются термической, термомеханической и химико-термической обработке.

Различные специальные виды обработки обеспечивают вязкость, упругость и твердость сталей, позволяют делать из них детали, вязкие в сердцевине и твердые снаружи, что резко увеличивает их износостойкость и надежность. Из углеродистых качественных конструкционных сталей производят прокат, поковки, калиброванную сталь, сталь серебрянку, сортовую сталь, штамповки и слитки.

Таблица 3. Основные свойства стали углеродистой качественной конструкционной

| Марка | Механические свойства | Физические свойства | Технологические свойства | ||||||||||

| σт | σв | δ, % | ан Дж/см2 | НВ | γ, г/см3 | λ, Вт/(м ·°С) | α·106 ,1/°С | обрабаты- ваемость

резанием |

сварива- емость | интервал температур

ковки,°С |

пластичность при

холодной обработке |

*горяче- катаная

**отож- женная |

|

| МПа | |||||||||||||

| 08 | 196 | 324 | 33 | — | 126 | 7,83 | 811 | 11,6 | В | ВВ | 800-1300 | ВВ | * |

| 10 | 206 | 321 | 31 | — | 140 | 7,83 | 811 | 11,6 | В | ВВ | 800-1300 | ВВ | * |

| 15 | 225 | 373 | 27 | — | 145 | 7,82 | 770 | 11,9 | В | ВВ | 800-1250 | ВВ | * |

| 20 | 245 | 412 | 25 | — | 159 | 7,82 | 770 | 11,1 | В | ВВ | 800-1280 | В | * |

| 25 | 274 | 451 | 23 | 88 | 166 | 7,82 | 732 | 11,1 | В | ВВ | 800-1280 | В | * |

| 30 | 294 | 490 | 21 | 78 | 175 | 7,817 | 732 | 12,6 | В | В | 800-1250 | В | * |

| 35 | 314 | 529 | 20 | 69 | 203 | 7,817 | 732 | 11,09 | В | В | 800-1250 | В | * |

| 40 | 321 | 568 | 19 | 59 | 183 | 7,815 | 596 | 12,4 | В | У | 800-1250 | У | ** |

| 45 | 363 | 598 | 16 | 49 | 193 | 7,814 | 680 | 11,649 | В | У | 800-1250 | У | ** |

| 50 | 373 | 627 | 14 | 38 | 203 | 7,811 | 680 | 12,0 | У | У | 800-1250 | У | ** |

| 55 | 382 | 647 | 13 | — | 212 | 7,82 | 680 | 11,0 | У | Н | 800-1250 | Н | ** |

| 60 | 402 | 676 | 12 | — | 224 | 7,80 | 680 | 11,1 | У | Н | 800-1240 | Н | ** |

| Примечание. Н — низкая, У — удовлетворительная, В — высокая, ВВ — весьма высокая. |

Качественные конструкционные стали обладают более высокими механическими свойствами (ГОСТ 1050-88), чем стали обыкновенного качества, за счет меньшего содержания в них фосфора, серы и неметаллических включений. По видам обработки их делят на горячекатаную, кованую, калиброванную и серебрянку (со специальной отделкой поверхности).

Обозначение марки стали составляют из слова «Сталь» и двузначной цифры, которая указывает на среднее содержание углерода в сотых долях процента. Например, Сталь 25 содержит 0,25% углерода (допустимое количество углерода — 0,220,30 %), Сталь 60-0,60 % (допустимое количество -0,57-0,65%). Степень раскисления в марках спокойных сталей не отражается, а в марках полуспокойных и кипящих сталей, как и сталей обыкновенного качества, обозначается буквами «пс» и «кп» соответственно. В качественных конструкционных сталях всех марок допускается содержание серы не более 0,040% и фосфора — не более 0,035%.

Основные свойства углеродистой качественной конструкционной стали приведены в табл. 3, основное назначение — в табл. 4. Цвета маркировки приведены в табл. 5.

Таблица 4. Стали углеродистые качественные конструкционные, их основное назначение

| Марка стали | Основное назначение |

| Сталь 08кп, 10 | Детали, изготовляемые холодной штамповкой и холодной высадкой, трубки, прокладки, крепеж, колпачки. Цементируемые и цианируемые детали, не требующие высокой прочности сердцевины (втулки, валики, упоры, копиры, зубчатые колеса, фрикционные диски) |

| Сталь 15, 20 | Малонагруженные детали (валики, пальцы, упоры, копиры, оси, шестерни). Тонкие детали, работающие на истирание, рычаги, крюки, траверсы, вкладыши, болты, стяжки и др. |

| Сталь 30, 35 | Детали, испытывающие небольшие напряжения (оси, шпиндели, звездочки, тяги, траверсы, рычаги, диски, валы) |

| Сталь 40, 45 | Детали, от которых требуется повышенная прочность (коленчатые валы, шатуны, зубчатые венцы, распределительные валы, маховики, зубчатые колеса, шпильки, храповики, плунжеры, шпиндели, фрикционные диски, оси, муфты, зубчатые рейки, прокатные валики и др.) |

| Сталь 50, 55 | Зубчатые колеса, прокатные валики, штоки, бандажи, валы, эксцентрики, малонагруженные пружины и рессоры и др. Применяют после закалки с высоким отпуском и в нормализованном состоянии |

| Сталь 60 | Детали с высокими прочностными и упругими свойствами (прокатные валки, эксцентрики, шпиндели, пружинные кольца, пружины и диски сцепления, пружины амортизаторов). Применяют после закалки или после нормализации (крупные детали) |

Таблица 5. Цвета маркировки стали углеродистой качественной

| Группа | Цвет краски |

| Сталь 08, 10, 15, 20 | Белый |

| Сталь 25, 30, 35, 40 | Белый и желтый |

| Сталь 45, 50, 55, 60 | Белый и коричневый |

Виды нелегированных углеродистых сталей по содержанию углерода

Низкоуглеродистые с содержанием C не более 0,25%

Большая часть этой продукции выпускается в виде холоднокатаных или отожженных листов и полос. Свойства, а следовательно области ее применения, зависят от процентного соотношения компонентов:

- До 0,1% C, Mn менее 0,4%. Высокая способность к горячей деформации и холодному волочению. Материалы востребованы при производстве проволоки, очень тонкого листа, используемого при изготовлении тары, а также для изготовления корпусов автомобилей.

- C 0,1-0,25%. Способность к деформированию ниже, чем у вышеописанной группы, но твердость и прочность выше. Часто эти марки востребованы для производства деталей с цементуемым поверхностным слоем. Процесс цементации позволяет получить износостойкий поверхностный слой в сочетании с вязкой сердцевиной. Это актуально для валов и шестерен.

- C на уровне 0,25%, Mn и Al – до 1,5%. Обладают высокой вязкостью. В металлы, предназначенные для штамповки, ковки, производства бесшовного трубного проката и листа для котлов, алюминий не добавляют.

- C на уровне 0,15%, Mn – до 1,2%, Pb до 0,3% или без него, минимальное количество Si. Эту группу применяют в массовом производстве на автоматических линиях деталей, не предназначенных для восприятия серьезных механических и температурных нагрузок. Для изделий с высокими требованиями по пластичности, вязкости, коррозионной стойкости сплавы не применяются.

Среднеуглеродистые с C0,2-0,6%

Содержание марганца обычно находится в пределах 0,6-1,65%. Применяются при производстве продукции, запланированной для эксплуатации при высоких нагрузках. Обычно их производят спокойными. Упрочняются нагартовкой или термообработкой. Все стали этой группы могут подвергаться ковке. Данная металлопродукция широко применяется в машиностроении. Марки с высоким содержанием углерода (0,4-0,6%) востребованы при производстве железнодорожных рельсов, колес и осей вагонов.

Высокоуглеродистые – 0,6-2,0%

Повышение количества углерода до 1% приводит к росту прочности и твердости при постепенном снижении предела текучести и пластичности. При росте процентного соотношения C выше 1% начинается формирование грубой сетки из вторичного мартенсита, приводящей к понижению прочности материала. Поэтому стали с содержанием C более 1,3% практически не изготавливают.

Высокоуглеродистые марки имеют высокую себестоимость изготовления, обладают низкой пластичностью, плохо свариваются. Область применения этой группы достаточно ограничена – производство режущего инструмента, в том числе предназначенного для землеройной и сельскохозяйственной техники, изготовление высокопрочной проволоки.

Шарикоподшипниковая качественная конструкционная сталь ГОСТ 801-78

Нормативный документ: качественная конструкционная легированная сталь шарикоподшипниковая изготовляется согласно ГОСТ 801-78.

Классификация шарикоподшипниковой стали

По требованию к качеству поверхности и в зависимости от дальнейшей обработки:

- для холодной механической обработки — ОХ;

- для горячей обработки давлением — ОГ;

- для холодной высадки — ХВ;

- для холодной штамповки — ХШ.

По форме, размерам и предельным отклонениям:

- горячекатаный круг сталь 40х — ГОСТ 2590-88;

- горячекатаный квадрат — ГОСТ 2591-88;

- заготовка квадратная — по действующим нормативным документам;

- горячекатаная полоса — ГОСТ 103-76;

- калиброванный круг квалитета h11 с дополнительными размерами — ГОСТ 7417-75;

- круг со специальной отделкой поверхности квалитета h11 групп В и Г — ГОСТ 14955-77.

По состоянию материала:

- без термической обработки;

- термически обработанная.

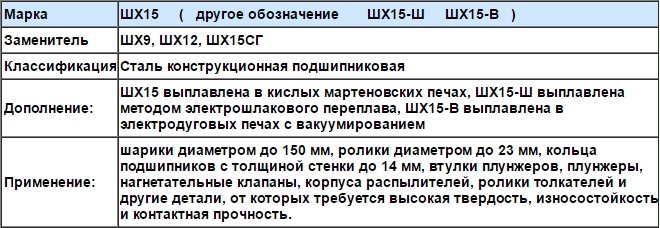

Марки шарикоподшипниковой конструкционной стали

Марки стали: ШХ15, ШХ4, ШХ15 СГ, ШХ20 СГ.

Обозначение марок стали: Ш — подшипниковая, Х — легированная хромом, цифра — содержание хрома, СГ — легированная кремнием и марганцем. Например, сталь шарикоподшипниковая и рессорно-пружинная ШХ15.

Заменители некоторых марок стали:

- ШХ15 — ШХ9, ШХ12, ШХ15 СГ;

- ШХ15 СГ — ХВГ, ШХ15, ХС, ХВСГ.

Применение шарикоподшипниковой стали

Изготовление деталей, работающих под воздействием сосредоточенного и переменного напряжений, возникающих в зоне контакта шариков и роликов с беговыми дорожками колец подшипников качения. Особой популярностью пользуется ШХ15.

Свариваемость: сваривается способом КТС.

КАКОЕ ПОКРЫТИЕ СКОВОРОДКИ ВЫБРАТЬ

У современной хозяйки сковороды без антипригарного покрытия пользуются все меньшим спросом. И вот почему:

- Благодаря антипригарному слою пища не подгорает и не прилипает в процессе приготовления. Даже если блюдо подгорит, то к дну посуды ничего не прилипнет.

- Готовка с использованием сковороды с этим покрытием не предполагает большого количества масла или других жиров.

- После применение такой посуды ее можно с легкостью вымыть при помощи обычной мягкой губки.

Антипригарный слой необходим и с внутренней, и с наружной стороны. Он позволит как можно дольше сохранять эстетические свойства кухонной утвари.

Одним из материалов изготовления, для которого нет нужды в антипригарной защите, является чугун. Но и у него, и у других разновидностей материалов для производства такой посуды есть как достоинства, так и недостатки. С ними и следует разобраться поподробнее. Это поможет ответить на вопросы, как выбрать сковородку и какая лучше для безопасного приготовления пищи.

СКОВОРОДКИ ИЗ ЧУГУНА

В число положительных свойств чугунных сковородок можно отнести их инертность. То есть материал изготовления не вступает ни в какие реакции с продуктами. Благодаря этому обеспечивается безопасность использования. Также эта посуда весьма долговечна и может сохранять свою функциональность на протяжении многих лет.

Ограничением при выборе такой сковороды может стать немалый вес — одной рукой ее поднять весьма не просто. Кроме того, пища в посуде из чугуна может пригорать. При неправильном уходе чугун может ржаветь.

СКОВОРОДКИ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ

Сковороды из нержавеющей стали хороши потому, что материал изготовления является инертным, не вступая во взаимодействие и пищевыми продуктами. Это обеспечивает безопасность применения такой посуды на домашней кухне. Стальные сковороды хороши для тушения, при жарке пища может подгорать.

Виды сталей и особенности их маркировки

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Включая в состав стали легирующие элементы, ей можно придать требуемые характеристики. Именно таким образом, комбинируя вид и количественное содержание добавок, получают марки, обладающие улучшенными механическими свойствами, коррозионной устойчивостью, магнитными и электрическими характеристиками. Конечно, улучшать характеристики сталей можно и при помощи термообработки, но легирующие добавки позволяют делать это более эффективно.

Классификация сталей осуществляется и по их назначению. Так, выделяют инструментальные и конструкционные виды, марки, отличающиеся особыми физическими свойствами. Инструментальные виды используются для производства штамповых, мерительных, а также режущих инструментов, конструкционные – для выпуска продукции, применяемой в строительстве и сфере машиностроения. Из сплавов, отличающихся особыми физическими свойствами (также называемых прецизионными), изготавливают изделия, которые должны обладать особыми характеристиками (магнитными, прочностными и др.).

Читать также: Как убрать супер клей с кожи рук

Классификация сталей по назначению

Стали противопоставляются друг другу и по особым химическим свойствам. К сплавам данной группы относятся нержавеющие, окалиностойкие, жаропрочные и др. Что характерно, нержавеющие стали могут быть коррозионностойкими и нержавеющими пищевыми – это разные категории.

Если рассматривать основные вредные примеси, то фосфор увеличивает хрупкость сплава, особенно сильно проявляющуюся при низких температурах (так называемая хладноломкость), а сера вызывает появление трещин в металле, нагретом до высокой температуры (красноломкость). Фосфор, ко всему прочему, значительно уменьшает пластичность нагретого металла. По количественному содержанию этих двух элементов выделяют стали обыкновенного качества (не более 0,06–0,07% серы и фосфора), качественные (до 0,035%), высококачественные (до 0,025%) и особовысококачественные (сера – до 0,015%, фосфор – до 0,02%).

Маркировка сталей также указывает на то, в какой степени из их состава удален кислород. По уровню раскисления выделяют стали:

- спокойного типа, обозначаемые буквосочетанием «СП»;

- полуспокойные – «ПС»;

- кипящие – «КП».

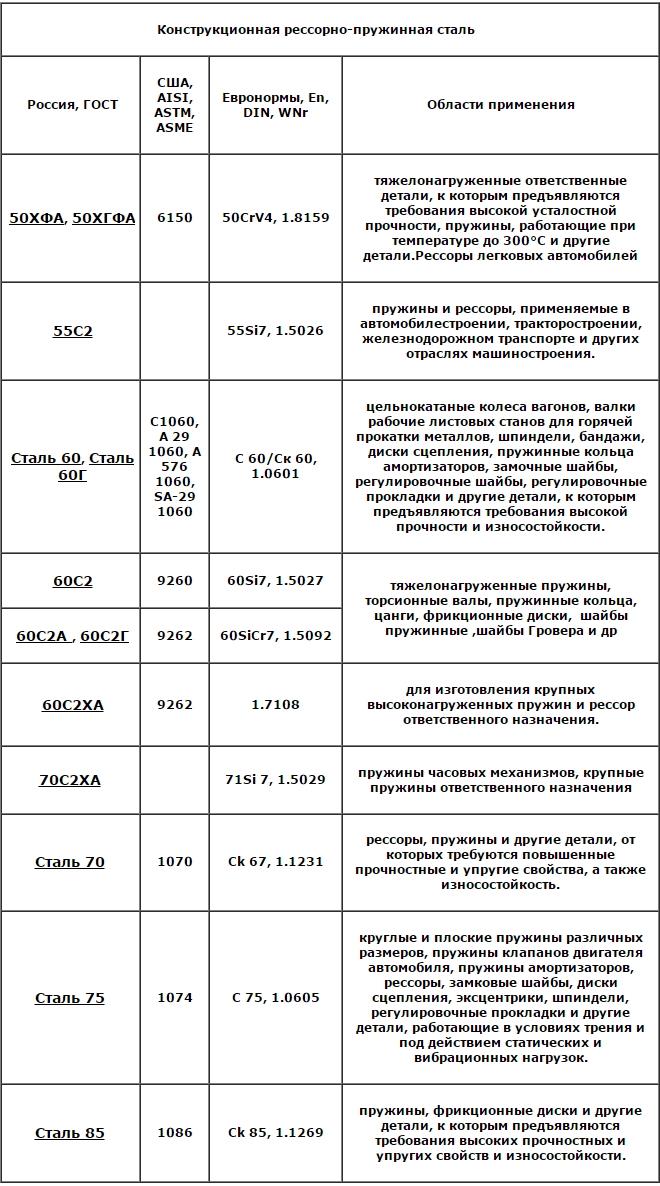

Применение пружинистых сталей (некоторые направления)

Соответствуют своему названию пружинистые стали. Примером являются варианты с маркировкой 50ХФА, 60С2ХФА, 70С2ХА, другие. Для них характерны отличные качества плотности, стоит отметить и прочность, надежность, упругость, вязкость материала, что также ценны при получении металла и последующей эксплуатации по назначению. В описываемые материалы относят низколегированные варианты, среднеуглеродистые с наличием углерода 0,6 – 0,8 %. Если их подвергать соединению методом использования сварки, могут появляться микроскопические отверстия даже продольного расположения. Используют их как сырье при производстве различных видов пружин, подходят они и для изготовления рессор разной сферы использования.

Есть категория конструкционных сталей, называемых улучшаемыми. В середине них содержится мартенсит аналогичный по форме с иглами. При рассмотрении плотного содержимого данных сплавов можно заметить исключение неметаллических добавок, карбидной ликвации, а также сетки. К основному преимуществу сталей низкой легированности и высокоуглеродистого типа с количеством С2 менее 1,05 % относится высокая степень твердости, другим фактором является процент износа.

Одной из особенностей, на которую следует обратить внимание – маркировка, начинающаяся с буквы «Ш» (ШХ5, ШХ 15СГ)

Особенности других типов конструкционных сталей

Конструкционные сплавы, относящиеся к категории износостойких, содержащие в своем составе значительное количество легирующих добавок, могут быть низко- и высокоуглеродистыми. Из таких сталей, отлично противостоящих не только механическому изнашиванию, но и кавитационной коррозии, производят элементы дробильного оборудования, траки, лопасти насосного оборудования и др. Наиболее популярными марками этих сплавов являются ОХ14АГ12, ОХ14АГ12М, 12Х18Н9Т, Г13.

Углеродистые стали, которые относятся к категории автоматных (А40Г, АЦ40Г2, АЦ45Х и др.), включают различные элементы: 0,6–1,5% марганца, 0,05–0,16% фосфора, 0,05–0,3% серы. Углерода в таких сплавах содержится до 0,45%. Значительно улучшить их качественные характеристики позволяет добавление таких элементов, как селен, свинец и кальций. Из этих конструкционных углеродистых сталей, не отличающихся высокой прочностью, изготавливают детали для автопрома: болты, шпильки, шайбы и др.

Сферы применения некоторых пружинистых сталей

Пружинистые стали (50ХФА, 55С2, 60С2ХФА, 65ГЮ, 70С2ХА и др.) в полном соответствии со своим названием отличаются хорошей вязкостью и пластичностью, также их характеризуют высокая прочность и упругость. Сюда относятся как низколегированные, так и среднеуглеродистые сплавы, в которых содержится 0,6–0,8% углерода. При их сваривании могут образовываться трещины. Такие стали используются для производства пружин и рессор различного назначения.

К категории улучшаемых относят конструкционные стали, внутреннюю структуру которых составляет мартенсит в форме мелких игл. В плотной структуре таких углеродистых сплавов отсутствуют неметаллические включения, а также карбидная ликвация и сетка. Главными достоинствами этих низколегированных и высокоуглеродистых сталей (содержание углерода – до 1,05%) являются повышенная твердость и износостойкость. Отличительной особенностью маркировки таких сплавов является то, что она всегда начинается с литеры «Ш» (ШХ4, ШХ15Ш, ШХ15СГ и др.).

Сталь марки ШХ15 применяется для производства изделий. от которых требуется износостойкость, высокая твердость и контактная прочность

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Это интересно: Стальной канат — классификация и критерии выбора троса