Инвар

Инвар – сплав из 67 % железа и 33 % никеля, обладает свойством практически не изменять своих размеров при изменении его температуры.

| Зависимость удельного веса -, временного.| Зависимость точки плавления Tfi и температуры магнитного превращения ( точка Кюри TC двойных сплавов FeNi от содержания никеля Mi в % вес -. |

Инвар и фригндал вследствие своей малой теплопроводности используются в вакуумных приборах прежде всего как теплоизолирующие материалы, например, для лодочек и держателей геттеров, когда необходимо предохранить нагревающийся при обезгаживании из-за большого притока тепла от анода геттер от преждевременного испарения до окончания прокаливания остальных деталей ( см. гл. Эти сплавы применяются также для вводов к сильно нагруженным анодам с целью затруднить отвод тепла к стеклянной ножке. В виде проволоки их используют для вводов и держателей кериов малых эквипотенциальных катодов косвенного накала приемно-усилительных ламп ( см. рис. 15 – 65С, позиция 3), для повышения экономичности которых необходимо предотвратить отвод тепла держателями. При этом использованию инвара отдается предпочтение при изготовлении таких деталей держателей, которые не служат одновременно проводниками сильных токов, так как из-за высокого электрического сопротивления инвара это при-пело бы к значительному падению напряжения и к повышению температуры токаподво-дов. Вследствие малого коэффициента расширения, который приближается к коэффициенту расширения кварцевого стекла, инвар используется для газонепроницаемых шлифовых соединений кварца с металлом ( см. гл.

Инвар характеризуется тем, что при температурах от – 50 до 100 С его коэффициент теплового расширения почти равен нулю. При более высоких температурах этот коэффициент резко возрастает и становится больше, чем у обыкновенной стали.

Инвар характеризуется тем, что при температурах от – 50 до 100 С его коэффициент теплового расширения почти равен нулю. При более высоких температурах этот коэффициент резко возрастает и становится больше, чем у обыкновенной стали.

Инвар ( от англ, invariable – неизменный) – сплав Fe и Ni ( 36 %), имеет очень малый коэффициент теплового расширения. Используют для изготовления измерительных лент, линеек, геодезической проволоки, деталей измерительных приборов, размеры которых должны оставаться постоянными при некотором изменении температуры.

Инвар Н-36 – сплав железа с 36 % никеля, обладает очень малым а 10 – 6К – в диапазоне температуры от – 100 до 100 С.

Классический инвар – сплав железа и 36 % Ni имеет относительный температурный коэффициент линейного расширения, почти равный нулю при температуре до 120 С. Суперинвар, дополнительно легированный 5 % Со, – это однофазный, пластичный, прочный и кор-розионноустойчивый сплав. Эти сплавы склонны к мартенситному превраще-нию, что нарушает их аномальные свойства. Для предотвращения мартенситного превращения ( получения устойчивой у-фазы) сплавы подвергают глубокому охлаждению ( до 80 С) и затем последующему нагреву до 600 С, скорость нагрева и охлаждения должна быть медленной.

Инварами называют металлические материалы, температурный коэффициент линейного расширения ( ТКЛР) которых крайне мал2 – В основе инварного поведения сплавов лежат магнитные явления. Известно, что инварными свойствами обладают аустенитные сплавы железа: SNiFe, 24PtFe 37Fe54Co9Cr и др. Они используются как прецизионные материалы с малым ТКЛР.

Сплав инвар Н36 в пределах температур от – 50 до 100 С имеет коэффициент линейного расширения, близкий нулю. При повышении температуры от 100 С этот коэффициент быстро увеличивается, и при температурах выше 275 С он даже превосходит коэффициент линейного расширения обыкновенных сталей.

Сплав инвар, применяемый для изготовления эталонов длины вследствие малого коэффициента линейного расширения, состоит из 40 % никеля и 60 % железа.

Сплав инвар в пределах температур от – 50 до 100 имеет коэфициент линейного расширения, близкий к нулю.

Став инвар и аругие сплавы с 30 – 40 % Ni обладают большей стойкостью против коррозии в воздушной атмосфере, в пресной и соленой воде, чем железо.

Термобиметалл инвар – томпак обладает достаточно высокой электропроводностью; недостатком его является быстрая потеря томпаком упругих свойств из-за наступающей рекристаллизации.

Термобиметалл инвар – латунь обладает высокой электропроводностью и теплопроводностью; применяется для работы в условиях нагрева теплопередачей от окружающей среды.

Факторы, определяющие ценность руд

Рентабельность разработки каждого конкретного месторождения объясняется целым набором условий:

Количественный и качественный состав основного минерала, то есть опять же концентрация железа в руде. Понятно, что чем она выше, тем лучше. Этот фактор оказывает решающее влияние на выход конечного продукта и сам процесс плавки. Именно он повышает производительность оборудования и не требует дополнительных затрат на обогащение.

Что касается запасов месторождения, то необходимый минимум для окупаемости вложенных средств, по расчётам экономистов, составляет 600 млн. тонн. Меньшие размеры не покрывают затрат на создание необходимой инфраструктуры: производственных мощностей, инженерных сетей, дорог, жилья, общественных сооружения.

- Также, большое значение имеет остальной состав руды – то есть пустая порода, способная в зависимости от своих качеств увеличивать или уменьшать выход шлака.

- Очень важную роль играет наличие примесей. Если полезные из них улучшают качество выплавленного металла, то от вредных компонентов нужно избавляться сложными технологическими методами или нейтрализовать их неблагоприятное воздействие.

- Физико-металлургические свойства руды, тоже необходимо учитывать. Обогатимость, прочность, размягчаемость, размеры кусков, влажность – всё это факторы, определяющие потенциальную ценность месторождений железных руд.

- Кроме того, имеет значение и способность исходного материала восстанавливаться – отдавать кислород, что существенно ускоряет процесс выплавки.

- Одним из условий, определяющих экономическую целесообразность разработки, является глубина залегания рудного тела и место его расположения в зависимости от удалённости от развитых экономических районов. Преодоление этих проблем требует прокладки дорог, обеспечения месторождения людскими и энергетическими ресурсами.

Производственные технологии

Как известно, чугун производится в специальных доменных печах. Основным сырьем для его получения служит железная руда. Технологический процесс изготовления состоит в восстановлении оксидов железной руды и получении в результате этого иного материала — чугуна. Для его изготовления используются такие виды топлива, как кокс, термоантрацит, природный газ.

Для производства одной тонны чугуна требуется около 550 килограмм кокса и приблизительно тонна воды. Объемы загружаемой в печь руды будут зависеть от содержания в ней железа. Как правило используют руду, в составе которой содержится железа не менее 70%. Все дело в том, что экономически нецелесообразно использовать меньшую его концентрацию.

Первым этапом производства чугуна является его выплавка. В доменную печь засыпается руда, а затем — коксующийся уголь, который необходим для нагнетания и поддержания требуемой температуры внутри шахты печи. Эти составляющие во время горения принимают активное участие в протекающих химических реакциях в качестве восстановителей железа.

Тем временем в печь погружается флюс, который выступает в роли катализатора. Ускоряя плавку пород, он тем самым поддерживает скорейшее высвобождение железа

Немаловажно знать, что перед загрузкой в печь руда проходит необходимую предварительную обработку. Она измельчается на дробильной установке, поскольку более мелкие частицы плавятся быстрее

Затем ее промывают, чтобы удалить частицы, не содержащие металл. Далее сырье подвергается обжигу, вследствие чего из него извлекается сера и другие инородные компоненты.

На втором этапе производства в заполненную и готовую к эксплуатации печь подается через специальные горелки природный газ. Кокс участвует в разогреве сырья. Происходит выделение углерода, который, соединяясь с кислородом, образует оксид. Он, в свою очередь, способствует восстановлению железа из руды.

При увеличении объема газа в печи снижается скорость протекания химической реакции. Она может и совсем остановиться при достижении определённого соотношения газа. Углерод проникает в сплав и соединяется с железом, при этом образуя чугун. Нерасплавленные элементы остаются на поверхности и вскоре удаляются. Такие отходы называются шлаком. Его используют для изготовления других материалов.

Свойства сплавов

Свойства, которыми обладают металлические сплавы, подразделяются на:

- Структурно — нечувствительные. Они обуславливаются свойствами компонентов, и их процентным содержанием. К ним относятся :

- плотность;

- температура плавления;

- тепловые и упругие характеристики;

- коэффициент термического расширения;

- структурно — чувствительные. Определяются свойствами элемента — основы.

- https://www.youtube.com/watch?v=qgzo40bfL1o

- Все сплавные материалы в той или иной мере проявляют характерные металлические свойства:

- блеск;

- пластичность;

- теплопроводность;

- электропроводность.

- Кроме того, свойства подразделяют на:

Механические свойства

Основными характеристиками сплавных материалов, влияющими на их пригодность для применения в той или иной инженерной конструкции, являются:

- Прочность-характеристика силы противостояния механическим нагрузкам и разрушению.

Твердость-способность к сопротивлению внедрению в материал твердых тел.

Упругость-возможность восстановить исходную форму тела после деформации, вызванной внешней нагрузкой.

Пластичность — свойство, обратное упругости. Определяет способность материала к изменению формы тела без его разрушения под приложенной нагрузкой и сохранения этой новой формы.

Вязкость — способность сопротивляться быстро возрастающим (ударным) нагрузкам

Виды и марки стали

Сталь – это сплав железа и углерода с другими элементами, содержание углерода в нём не более 2,14%.

Наиболее общая характеристика – по химическому составу сталь различают:

- углеродистую сталь (Fe – железо, C – углерод, Mn – марганец, Si — кремний, S – сера, P – фосфор). По содержанию углерода делится на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую. Углеродистая сталь предназначена для статически нагруженного инструмента.

- легированную сталь – добавляются легирующие элементы: азот, бор, алюминий, углерод, фосфор, кобальт, кремний, ванадий, медь, молибден, марганец, титан, цирконий, хром, вольфрам, никель, ниобий.

По способу производства и содержанию примесей сталь различается:

- сталь обыкновенного качества ( углерода менее 0,6%) – соответствует ГОСТ 14637, ГОСТ 380-94. Ст0, Ст1, Ст2, Ст3, Ст4, Ст5,Ст6. Буквы «Ст» обозначают сталь обыкновенного качества, цифры указывают на номер маркировки в зависимости от механических свойств. Является наиболее дешёвой сталью, но уступает по другим качествам.

- качественная сталь ( углеродистая или легированная ) – ГОСТ 1577, содержание углерода обозначается в сотых долях % – 08, 10, 25, 40, дополнительно может указываться степень раскисления и характер затвердевания. Качественная углеродистая сталь обладает высокой пластичностью и повышенной свариваемостью.

Низкоуглеродистые качественные конструкционные стали характеризуются невысокой прочностью и высокой пластичностью. Из листового проката стали 08, 10, 08кп изготавливают детали для холодной штамповки. Из сталей 15, 20 делают болты, винты, гайки, оси, крюки,шпильки и другие детали неответственного назначения.

Среднеуглеродистые качественные стали (ст 30, 35, 40, 45, 50, 55) используют после нормализации и поверхностной закалки для изготовления таких деталей, которые обладают высокой прочностью и вязкостью сердцевины (оси, винты, втулки и т. д.)

Стали 60 — стали 85 обладают высокой прочностью, износостойкостью, упругими свойствами. Из них изготавливают крановые колёса, прокатные валки, клапаны компрессоров, пружины, рессоры и т.д.

высококачественная — сложный химический состав с пониженным содержанием фосфора и серы — по ГОСТу 19281.

Также сталь делится по применению:

- строительная сталь — углеродистая обыкновенного качества. Обладает отличной свариваемостью. Цифра обозначает условный номер состава стали по ГОСТу. Чем больше условный номер, тем больше содержание углерода, тем выше прочность стали и ниже пластичность.

- конструкционная сталь — ГОСТ 1050

Углеродистые качественные конструкционные стали используются в машиностроении, для сварных, болтовых конструкций, для кровельных работ, для изготовления рельсов, железнодорожных колёс, валов, шестерен и других деталей грузоподъёмников.Ц ифры в маркировке означают содержание углерода в десятых долях процента.

Конструкционные легированные стали используют для гусениц тракторов, изготовления пружин, рессор, осей, валов, автомобильных деталей, деталей турбин и др.

- инструментальная сталь — применяется для режущего инструмента, быстрорежущая сталь для холодного и горячего деформирования материла, для измерительных инструментов, на производство молотков, долот, стамесок, резцов, свёрлов, напильников, бритв, рашпилей.

- легированная сталь — универсальная сталь, содержащая специальную примесь. Содержание кремния более 0,5%, марганца более 1%. ГОСТ 19281-89. Если содержание легирующего элемента превышает 1 – 1,5%, то оно указывается цифрой после соответствующей буквы.

низколегированная сталь — где легирующих элементов до 2,5% (09Г2С, 10ХСНД, 18ХГТ). Низколегированную сталь можно использовать в условиях крайнего севера, от -70 град С

Низколегированную сталь отличает большая прочность за счёт более высокого предела текучести,что важно для ответственных конструкций.

среднелегированная (2,5 -10%),

высоколегированная (от 10 до 50%)

сталь особого назначения — сталь с особыми физическими свойствами. Она применяется в электротехничсеской промышленности и точном судостроении.

На свариваемость стали влияет степень её раскисления. По степени раскисления сталь классифицируется:

- спокойная сталь (ст3сп) — полностью раскисляется с минимальным содержанием шлаком и неметаллических примесей,

- полуспокойная сталь (ст3пс) — по характеристикам качества схожа со спокойной сталью,

- кипящая сталь (08кп) — неокисленная сталь с высоким содержанием неметаллических примесей.

В зависимости от нормируемых характеристик, сталь подразделяют на категории: 1, 2, 3, 4, 5. Категории обозначают химический состав, механические свойства при растяжении, ударную вязкость).

Какими физическими свойствами железо обладает?

Это пластичный серебристо-белого цвета металл с сероватым оттенком, имеющий металлический блеск. Он является хорошим проводником электрического тока и теплоты. Благодаря пластичности он прекрасно поддается ковке и прокатке. Железо не растворяется в воде, но разжижается в ртути, плавится при температуре 1539 и кипит при 2862 градусов по Цельсию, имеет плотность 7,9 г/см³. Особенностью физических свойств железа является то, что металл притягивается магнитом и после аннулирования внешнего магнитного поля хранит намагниченность. Используя эти свойства его можно применять для изготовления магнитов.

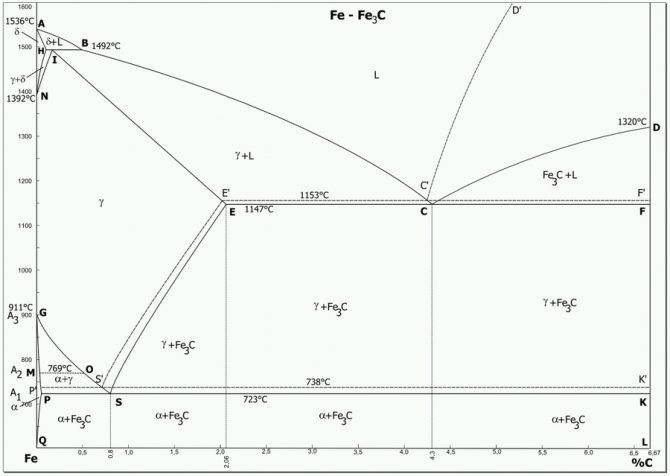

Фазы диаграммы железо-углерод

Часть диаграммы состояния сплавов железо-цементит В системе железо — углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит, графит.

Жидкая фаза

. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях[источник не указан 441 день ] с образованием однородной жидкой фазы.

Феррит

— Твёрдый раствор внедрения углерода в α-железе с объёмно-центрированной кубической решёткой.

Феррит имеет переменную, зависящую от температуры предельную растворимость углерода: минимальную — 0,006 % при комнатной температуре (точка Q), максимальную — 0,02 % при температуре 700 °C (точка P). Атомы углерода располагаются в центре грани или (что кристаллогеометрически эквивалентно) на середине рёбер куба, а также в дефектах решетки.

При температуре выше 1392 °C существует высокотемпературный феррит с предельной растворимостью углерода около 0,1 % при температуре около 1500 °C (точка H).

Свойства феррита близки к свойствам чистого железа. Он мягок (твёрдость по Бринеллю — 130 НВ) и пластичен, ферромагнитен (при отсутствии углерода) до точки Кюри — 770 °C.

Аустенит

(γ) — твёрдый раствор внедрения углерода в γ-железе с гранецентрированной кубической решёткой.

Атомы углерода занимают место в центре гранецентрированной кубической ячейки. Предельная растворимость углерода в аустените — 2,14 % при температуре 1147 °C (точка Е). Аустенит имеет твёрдость 200—250 НВ, пластичен, парамагнитен. При растворении других элементов в аустените или в феррите изменяются свойства и температурные границы их существования.

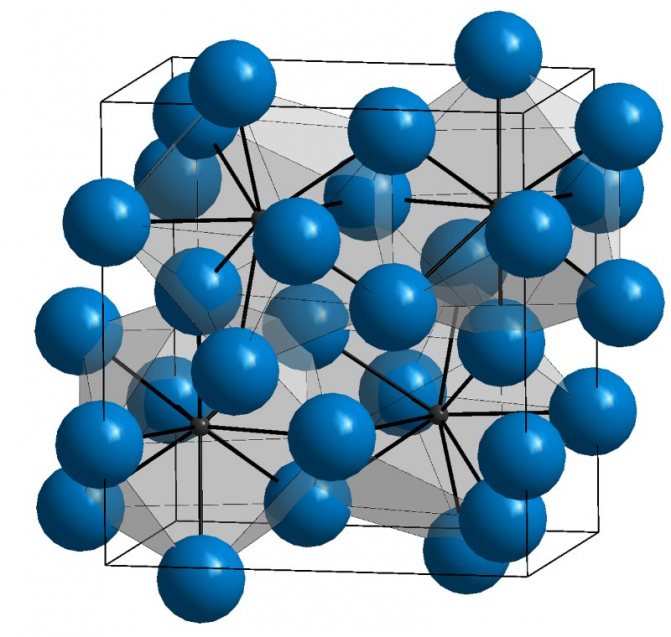

Цементит

(Fe3C) — химическое соединение железа с углеродом (карбид железа), со сложной ромбической решёткой, содержит 6,67 % углерода. Он твёрдый (свыше 1000 HВ), и очень хрупкий. Цементит — метастабильная фаза и при длительным нагреве самопроизвольно разлагается с выделением графита.

В железоуглеродистых сплавах цементит как фаза может выделяться при различных условиях:

- цементит первичный (выделяется из жидкости),

- цементит вторичный (выделяется из аустенита),

- цементит третичный (из феррита),

- цементит эвтектический и

- эвтектоидный цементит.

Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зёрен аустенита (после эвтектоидного превращения они станут зёрнами перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зёрен.

Эвтектический цементит наблюдается лишь в белых чугунах. Эвтектоидный цементит имеет пластинчатую форму и является составной частью перлита. Цементит может при специальном сфероидизируюшем отжиге или закалке с высоким отпуском выделяться в виде мелких сфер. Влияние на механические свойства сплавов оказывает форма, размер, количество и расположение включений цементита, что позволяет на практике для каждого конкретного применения сплава добиваться оптимального сочетания твёрдости, прочности, стойкости к хрупкому разрушению и т. п.

Графит

— фаза состоящая только из углерода со слоистой гексагональной решёткой. Плотность графита (2,3 г/см3) много меньше плотности всех остальных фаз (около 7,5—7,8 г/см3) и это затрудняет и замедляет его образование, что и приводит к выделению цементита при более быстром охлаждении. Образование графита уменьшает усадку при кристаллизации, графит выполняет роль смазки при трении, уменьшая износ, способствует рассеянию энергии вибраций.

Графит имеет форму крупных крабовидных (изогнутых пластинчатых) включений (обычный серый чугун) или сфер (высокопрочный чугун).

Графит обязательно присутствует в серых чугунах и их разновидности — высокопрочных чугунах. Графит присутствует также и в некоторых марках стали — в так называемых графитизированных сталях.

Где используется

Повседневную жизнь трудно представить без металла: железо практично, надежно, дешево. Возможно, когда-нибудь его вытеснит пластик. Сегодня в цене достоинства железного материала.

Сверхчистое железо

Сверхчистое железо

Использование феррума в промышленности

Применение и свойства железа тесно связаны. В связи с его ферромагнитностью, его применяют для изготовления магнитов — как более слабых для бытовых целей (сувенирные магниты на холодильник и т. д.), так и более сильных — для промышленных целей. В связи с тем что рассматриваемый металл обладает высокой прочностью и твердостью, его с древности использовали для изготовления оружия, доспехов и других военных и бытовых инструментов. К слову, еще в Древнем Египте было известно метеоритное железо, свойства которого превосходят таковые у обычного металла. Также такое особенное железо использовалось и в Древнем Риме. Из него изготавливали элитное оружие. Щит или меч, выполненный из метеоритного металла, мог иметь только очень богатый и знатный человек.

Вообще, металл, который мы рассматриваем в данной статье, является самым разносторонне используемым среди всех веществ данной группы. Прежде всего, из него изготавливаются сталь и чугун, которые применяются для производства всевозможных изделий, необходимых как в промышленности, так и в повседневной жизни.

Вообще, металл, который мы рассматриваем в данной статье, является самым разносторонне используемым среди всех веществ данной группы. Прежде всего, из него изготавливаются сталь и чугун, которые применяются для производства всевозможных изделий, необходимых как в промышленности, так и в повседневной жизни.

Чугуном называется сплав железа и углерода, в котором второго присутствует от 1,7 до 4,5 процента. Если второго меньше, чем 1,7 процента, то такого рода сплав называется сталью. Если углерода в составе присутствует около 0,02 процента, то это уже обыкновенное техническое железо. Присутствие в сплаве углерода необходимо для придания ему большей прочности, термоустойчивости, стойкости к ржавлению.

Кроме того, в стали может содержаться много других химических элементов в качестве примесей. Это и марганец, и фосфор, и кремний. Также в такого рода сплав для придания ему определенных качеств могут быть добавлены хром, никель, молибден, вольфрам и многие другие химические элементы. Виды стали, в которых присутствует большое количество кремния (около четырех процентов), используются в качестве трансформаторных. Те, в составе которых много марганца (вплоть до двенадцати-четырнадцати процентов), находят свое применение при изготовлении деталей железных дорог, мельниц, дробилок и других инструментов, части которых подвержены быстрому стиранию.

Молибден вводят в состав сплава, чтобы сделать его более термоустойчивым — такие стали используются в качестве инструментальных. Кроме того, для получения всем известных и часто используемых в быту в виде ножей и других бытовых инструментов нержавеющих сталей необходимо добавление в сплав хрома, никеля и титана. А для того чтобы получить ударостойкую, высокопрочную, пластичную сталь, достаточно добавить к ней ванадий. При вводе в состав ниобия можно добиться высокой устойчивости к коррозии и воздействию химически агрессивных веществ.

Минерал магнетит, который был упомянут в начале статьи, нужен для изготовления жестких дисков, карт памяти и других устройств подобного типа. Благодаря магнитным свойствам, железо можно найти в устройстве трансформаторов, двигателей, электронных изделий и др. Кроме того, феррум могут добавлять в сплавы прочих металлов для придания им большей прочности и механической устойчивости. Сульфат данного элемента применяют в садоводстве для борьбы с вредителями (наряду с сульфатом меди).

Хлориды железа являются незаменимыми при очистке воды. Кроме того, порошок магнетита используется в черно-белых принтерах. Главный способ применения пирита — получение из него серной кислоты. Данный процесс происходит в лабораторных условиях в три этапа. На первой стадии пирит феррума сжигают, получая при этом оксид железа и диоксид серы. На втором этапе происходит превращение диоксида сульфура в его триоксид при участии кислорода. И на завершающей стадии полученное вещество пропускают через водяной пар в присутствии катализаторов, тем самым и получая серную кислоту.

Хлориды железа являются незаменимыми при очистке воды. Кроме того, порошок магнетита используется в черно-белых принтерах. Главный способ применения пирита — получение из него серной кислоты. Данный процесс происходит в лабораторных условиях в три этапа. На первой стадии пирит феррума сжигают, получая при этом оксид железа и диоксид серы. На втором этапе происходит превращение диоксида сульфура в его триоксид при участии кислорода. И на завершающей стадии полученное вещество пропускают через водяной пар в присутствии катализаторов, тем самым и получая серную кислоту.

Другие сферы

Металл применяют в науке, медицине, быту:

- Очистка сточных вод.

- Компонент гарта (полиграфского шрифта).

- Кухонная утварь, столовая посуда.

- Двери, замки.

- Ультрамелким порошком магнетита (окиси металла) заправляют черно-белые принтеры.

- Мебель авангардных стилей.

- Препаратами с железом лечат анемию.

- Садоводы и строители уничтожают грибок смесью медного и железного купороса (семиводный сульфат металла).

Искусственные радиоактивные изотопы – маркер при анализе химико-технологических, биологических процессов.

Виды стали и маркировка

Для одних изделий нужна высокая износоустойчивость, для других стойкость к коррозии, а для третьих – магнитные свойства.

Но большая часть сплавов требуется для изготовления конструкционной стали, которая разделяется по видам и маркируется буквами:

- «С» — для строительства. С низким содержанием легирующих компонентов, отличающаяся хорошей свариваемостью.

- Для пружин (пружинная). В данных сплавах присутствуют отличные показатели упругости, сопротивляемости к разрушительным процессам, прочность на усталость. Для изготовления рессор, пружин.

- «Ш» для подшипников. Из названия понятно, что данные сплавы нужны для изготовления элементов подшипников для различных узлов, механизмов. Главные свойства – износоустойчивость, отменная прочность, и малая текучесть.

- Сталь стойкая коррозии или нержавейка. Данный вид отличает высокое содержание легирующих компонентов, повышенная стойкость к агрессивным средам и веществам.

- Жаропрочные марки стали – сплавы, которые могут применяться в изделиях, способных функционировать под нагрузкой при высоких температурах. Сфера применения – элементы различных двигателей.

- «У» для инструментов или инструментальная сталь нашла свое применение в изготовлении инструментов для измерений в металлообработке и для деревообрабатывающей промышленности.

- «Р» быстрорежущая сталь востребована для производства инструментов в металлообрабатывающем оборудовании.

- Цементирующая – сплав, применяемый для узлов и механизмов, которые функционируют при значительных поверхностных нагрузках.

Для остальных сталей (пружинная, инструментальная) не имеют обозначений. Указывается только химсостав.

Кроме видов сталь классифицируется по химсоставу, качеству, способу плавки, структуре, назначению.

Цементит: формы существования

Так называют соединение углерода и железа. Это компонент чугуна и некоторых сталей. В него входит 6,67% углерода.

В его кристалл входит несколько октаэдров, они расположены друг по отношению к другу с некоторым углом. Внутри каждого из них расположен атом углерода. В результате такого построения получается следующая картина – один атом вступает в связь с несколькими атомами железа, а железо в свою очередь связано с тремя атомами этого элемента.

Кристаллическая решетка цементита

У этого вещества имеются все свойства, которые присущи металлам – электропроводность, своеобразным блеском, высокая теплопроводность. То есть, смесь железа и углерода, ведет себя как металл. Этот материал обладает определенной хрупкостью. Большая часть его свойств определена сложным строением кристаллической решетки.

Этот материал плавится при 1600 градусах Цельсия. Но на этот счет существует несколько мнений, одни исследователи считают, что его температура плавления лежит в диапазоне от 1200 до 1450, другие определяют, что верхний уровень равен 1300 °С.

Первичный цементит

Металлурги разделяют три типа этого вещества – первичный, вторичный, третичный.

Диаграмма железо-цементит

Первичный, получается из жидкости при закалке сплавов, которые содержат в себе 5,5% углерода. Первичный имеет форму в виде крупных пластин.

Вторичный

Этот элемент получается из аустенита при охлаждении последнего. На диаграмме этот процесс этот процесс можно видеть по диаграмме Fe – C. Цементит представлен в виде сетки, размещенной по границам зерен.

Третичный

Этот тип, является производным от феррита. Он имеет форму иголок.

В металлургии существуют и другие формы цементита, например, цементит Стеда и пр.

Другие структурные составляющие в системе железо углерод

Перлит

Перлит – это механическая смесь, которая состоит из феррита и цементита. Ледебурит представляет собой переменный раствор.

Перлит

При температуре от 1130 и до 723 °С в его состав входят аустенит и цементит. При более низких температурах он состоит из аустенит заменяет феррит.

Способы получения железной руды

Железная руда залегает на разной глубине, поэтому для добычи применяются различные методы.

- Карьерный способ. Карьерный способ актуален для добычи руды, залегающей на глубине 200–300 м. С помощью экскаваторов руду извлекают из почвы, а затем дробленое сырье грузят и поставляют в специальные комбинаты.

- Шахтный метод. Шахтный метод актуален для железной руды, которая располагается на глубине до 900 м. Сначала пробивают створ шахты, от которого вдоль пластов разрабатывают штреки. Из шахт измельченное сырье передается с помощью транспортеров. Затем сырье помещают на машины и отправляют на специальные предприятия.

- Скважинная гидродобыча. Этот способ заключается в бурении скважины до пласта руды. Затем в створ проводят трубы, которые сильным напором воды измельчают руду. У этого способа небольшая эффективность, поэтому он применяется редко. Около 3 % руды добывается скважинной гидродобычей.

![4. классификация сплавов. железо и его сплавы. материаловедение: конспект лекций [litres]](http://mehanik35.ru/wp-content/uploads/0/0/0/000f4474e12766922461cbebf1eee733.jpeg)