Как варить алюминий электродом – основные тонкости работы

Данный способ подходит только в том случае, если вам необходимо соединить сваркой заготовки, толщина которых более 4 миллиметров. Дело в том, что более тонкие детали можно очень легко прожечь. Однако и в том случае, когда шов выполнен по всем правилам, электродуговая сварка инвертором с помощью электрода даёт довольно ноздреватое соединение алюминиевых заготовок. То есть герметичность швов будет невысокой. О брызгах и большой степени зашлакованности мы уже упоминали выше.

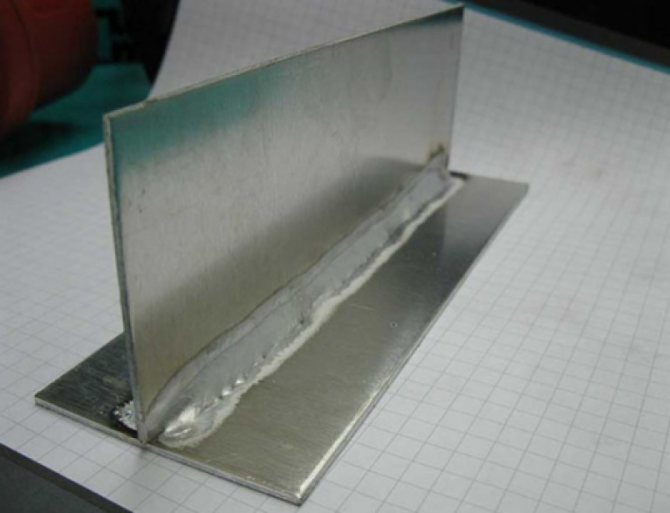

Сварка алюминиевых деталей при помощи электрода

Сварка алюминиевых деталей при помощи электрода

Первое и основное правило, позволяющее добиться положительного результата – установить обратную полярность при сварке. То есть если обычно на заземление дается минус, а на держак – плюс, то в случае с алюминием делаем наоборот. Далее на каждый миллиметр диаметра электрода выставляем порядка 30 Ампер тока, иначе говоря, для присадочного материала 0,4 сантиметра должно быть подано 120 Ампер со сварочного трансформатора. Скорость движений – обязательно высокая, чтобы избежать прожогов, тем более что электроды для сварки алюминия чрезвычайно быстро плавятся. Поперечные колебания кончиком присадки делать не надо, это приведёт к чрезмерному нагреву металла и повысит вероятность возникновения прожога.

Обязательно оббейте шлак сразу после окончания сварки, затем вымойте шов подогретой водой и жесткой щеткой. После чего обработайте металлической щеточной насадкой для болгарки, чтобы полностью исключить наличие остатков зашлакованности.

Этапы сварочных мероприятий

Разобраться с ключевыми тонкостями сварки алюминия не так сложно, как может показаться на первый взгляд. Посредством многочисленных попыток и экспериментов можно достичь успешных результатов и выучить подобное мастерство наизусть. Итак, пошаговые действия качественного соединения металлических изделий состоят из таких этапов и особенностей:

Если толщина свариваемой пластины превышает 5 миллиметров, необходимо провести разделку кромок. Для этого рекомендуется сделать срез краев под углом 45 градусов, хотя другие значения тоже допускаются. Не секрет, что от величины угла разделки зависит ширина сварочного шва. Если толщина пластин превышает 7 миллиметров, то придётся сделать технический зазор между каждой деталью в два миллиметра. Если рабочий объект представлен трещиной, то её расширяют с помощью отрезного диска и «болгарки». В противном случае шов будет поверхностным.

Подготовленную заготовку тщательно прогревают. Для удаления лишней жидкости используют пропан-кислородное пламя. Роль рабочего инструмента выполняет резак или обычный баллончик с бытовой горелкой. Необходимо прогреть поверхность до 150 градусов и убедиться, что материал достаточно сухой.

После тщательно прогрева необходимо выполнить зачистку оксидной пленки. В этом случае вы можете воспользоваться обычной щеткой для очистки металла

Важно снять тугоплавкий слой в начале зоны сварки. Следующие действия проводятся посредством электрода, состав и температура которого способны разъедать оксид и проводить повторную сварку.

На подготовленном изделии устанавливают прихватки, которые фиксируют все свариваемые части

Корневой шов должен быть ровным и полностью заполнять зазор. Угол относительно свариваемых частей должен составлять не меньше 90 градусов. Это может показаться непривычным для неопытных сварщиков, или тех, кто вынужден был работать с углеродистыми сталями. Однако подобным образом расплавляемый металл будет более точно попадать в место соединения. После остывания поверхности происходит осыпание шлака. К сожалению, такое действие осуществляется с большим трудом, поэтому без острого молоточка не обойтись.

Следующие слои шва наносятся до того уровня, пока не заполнится вся толщина.

Подготовительные действия

Независимо от условий сварки — производственных или домашних, нужно правильно отнестись к подготовке кромок заготовки. Подобное действие заключается в таких процессах:

- Поверхность детали, которая будет поддаваться сварке (а также поверхность присадочного материала), тщательно очищают от грязи, масла и жира. Для обезжиривания поверхности используют уайт-спирит, ацетон, авиационный бензин и множество других растворителей.

- К подготовительному этапу относятся и такие действия, как разделка кромок свариваемых деталей, которую выполняют только при острой необходимости. Если при сварке вы не используете покрытые электроды, то разделку кромок осуществляют при толщине соединяемых деталей, превышающей 4 миллиметра. Если толщина алюминиевого сплава превышает 20 мм, то без применения электродов не обойтись. Если сварке поддаются алюминиевые листы толщиной до 1,5 миллиметров, то их торцы предварительно отбортовывают перед соединением.

- Как уже говорилось выше, непосредственно перед сваркой поверхность детали нужно полностью очистить от оксидной пленки. В таком случае принято использовать качественный напильник или щетку с ворсинками для зачистки металла. В некоторых случаях тонкий слой оксидной пленки удаляется и посредством специальных химических средств, таких как, каустическая сода, бензин и другие. При обработке каустической содой заготовку нужно тщательно промыть проточной водой.

Оборудование и электроды

Обратите внимание на список самых необходимых инструментов и приспособлений. В большинстве случаев действие проводят с помощью обычного инвертора

Такой прибор обладает удобной конструкцией, поэтому его легко перемещать или передвигать по мастерской. Полярность выставляется таким образом, чтобы в руках рабочего размещался «плюс», а на заготовку воздействовал «минус». В этом случае нужно обзавестись розеткой с 220 V.

При выборе электродов нужно отдавать предпочтение специализированным моделям типа UTP 48 или подобным аналогам. Они могут обладать разным диаметром и подбираться с учётом толщины металла. Состав расходного сырья тоже обладает некоторыми гигроскопичными свойствами, поэтому его приходится предварительно просушивать, чтобы обеспечить более качественное соединение.

Особенности сварки алюминия

1. Поверхность алюминия и его сплавов обволакивает тугоплавкая плёнка, состоящая

из оксида алюминия Al2O3. Температура плавления этой плёнки 2050°C и она существенно

затрудняет сплавление основного и присадочного материала. Поэтому, сварочные

кромки необходимо очистить от плёнки механическим способом.

Однако, чаще всего, очистка делается химическим способом, при использовании

флюсов, т.к. при очистке механическим способом плёнка достаточно быстро образуется

вновь из-за высокой активности алюминия, вступающем во взаимодействие с кислородом.

2. Вторая особенность это резкое снижение прочности алюминия при сильном его

нагревании. При температуре 400…500°C алюминиевые детали могут разрушаться даже

под действием собственного веса.

3. Основная трудность при сварке алюминия заключается в случае повышенных требований

к его коррозионной стойкости в агрессивных, химически активных средах. Коррозия

проявляется, в основном, при высокой температуре, либо при постоянных перепадах

температуры, а также при большой концентрации кислотных паров. В первую очередь

коррозия разрушает металл сварного шва и металл в

зоне термического влияния.

Причинами появления коррозии могут быть дефекты

сварного шва (газовые поры, непровары, шлаковые включения в виде пор, флокены).

Кроме этого, причиной коррозии может быть загрязнение сварного шва различными

примесями в процессе сварки. Особенно опасными являются примеси кремния и железа.

Поэтому, при сварке алюминия необходимо исключить попадание этих элементов в

металл сварного шва. Подробнее о сварных дефектах при сваривании алюмиевых конструкций

мы рассказывали здесь.

Алюминиевые сплавы – какие виды сварок бывают

Алюминиевые сплавы

Алюминиевые сплавы

Что нужно знать о сплавах алюминия – они имеют разный состав и способны быстро окисляться. Окислы, которые покрывают пленкой поверхность, сложно удалить, а сами они оказываются серьезным препятствием для соединения заготовок. Чтобы процесс сварки шел успешно, необходима определенная среда, препятствующая окислению металла, и флюс, удаляющий пленку. Защитной средой обычно выступает инертный газ аргон.

Еще одной особенностью сплавов алюминия является большой коэффициент расширения металла. При остывании сварной шов подвергается деформации, искажая форму полученного изделия. Поэтому для тонких заготовок нельзя применять слишком толстый шов.

Можно выделить такие основные методы сварки для соединения сплавов из алюминия:

- MMA-метод — применение специальных плавящихся электродов с покрытием под воздействием постоянного тока обратной полярности;

- Метод AC TIG с использованием электродов тугоплавких вольфрамовых, плавящихся от переменного высокочастотного тока в инертном газе;

- MIG-метод сварки полуавтоматическим аппаратом в среде аргона при использовании проволоки из алюминия.

Методы проведения сварки алюминиевых деталей

Сварку алюминия в домашних условиях можно производить различными методами, среди которых можно выделить:

- электродуговая сварка электродами с покрытием;

- газовая сварка;

- электродуговая сварка в среде нейтральных газов.

- Сварка алюминия без аргона с использованием плавких электродов со специальной обмазкой — самый простой, доступный и распространенный способ соединения деталей. Для работы с чистым алюминием используются электроды ОЗАНА1, а для сплавов с высоким содержанием кремния применяются электроды ОЗАНА2.

Сила тока, выставляемая на аппарате, равна 25А на каждый миллиметр электрода. Плавятся электроды достаточно быстро, поэтому наложение шва происходит на большой скорости. Качество и непрерывность сварки зависит от квалификации сварщика.

После замены электрода на новый удаляется шлак. После чего шов требуется промыть горячей водой и зачистить щеткой с металлическим волосом. Окислы препятствуют разжиганию дуги.

Сварка алюминиевых деталей

Недостатками электродуговой сварки электродами являются: большая пористость шва, невысокая прочность, обильное разбрызгивание, затрудненное отделение шлаков, которые вызывают в последствии интенсивную коррозию.

- Сварка газовой горелкой — более простой метод. Необходимость разогреть и расплавить металл в зоне сварки снижает скорость процесса в три раза. Для заполнения шва используется проволока. Ее не требуется просушивать перед применением. Горючий газ выполняет функцию защиты от окисления. Это более надежный способ в отличие от обмазки электродов.

- Высокое качество, надежность, прочность, эстетичность предоставляет сварка с использованием инертных газов аргона или гелия. Плавление металла происходит от дуги между электродом из вольфрама и деталью. Для присадки применяются алюминиевые прутки.

Для эффективного разрушения окислов сварка производится током с переменным напряжением. Выбор режимов зависит от диаметра присадки, электрода, толщины металла и расхода газа. Дорогое оборудование и необходимые расходные материалы не позволяют активно использовать аргонодуговой метод в домашних условиях.

| Метод стыковки деталей | Размер деталей, мм | Наибольшая окружность электрода, мм | Размер присадочного прутка, мм | Токи для сварки, А | Расходование газа, л/мин |

| Отбортованные | 1 | 1 | — | 45-50 | 4-5 |

| 1,5 | 2 | 70-75 | 5-6 | ||

| 2 | 2 | 80-85 | 7-8 | ||

| Без разделки со швом с одной стороны | 2 | 2 | до 2 | 55-75 | 5-6 |

| 3 | 4 | до 3 | 100-120 | 7-8 | |

| 4 | 4 | до 3 | 120-150 | 8-10 | |

| Без разделки со швами с двух сторон | 4 | 4 | до 4 | 120-180 | 7-8 |

| 5 | 5 | до 4 | 200-250 | 8-10 | |

| 6 | 5 | до 4 | 240-270 | 8-10 |

Технология сварки алюминия инвертором

Процесс сваривания алюминия в общем плане практически ничем не отличается от стандартной работы при работе с черным металлом. Разница состоит лишь в типе используемого электрода. Он должен быть из специального металла – вольфрама для сваривания в газовой среде. Для работы без газа продаются другие.

Перед началом работы электроды необходимо хорошенько подогреть. Что касается маркировки, то это должны быть следующие типы: E 4043, E 4047, ESAB OK, UTP 48, ОЗА и другие. Выбираются они по виду сплава свариваемых деталей, в которых присутствует не только алюминий, но и кремний, медь, магний в различной концентрации.

| Марка электродов | Для каких сплавов | Толщина изделий, мм |

| E 4043 | С содержанием кремния до 7% типа AlMgSi5, AlMgSi1, AlMg1SiCu , AlSi7Mg, AlSi6Cu4 | до 5 |

| E 4047 | С содержанием кремния до 12% типа AlSi12, AlSi10Mg(Сu), AlSi9Mg | до 10 |

| ОЗА-1 | А0, А1, А2, А3, с нагревом до 250-400 ºС | до 5 |

| ОЗА-2 | АЛ-4, АЛ-9, АЛ-10, 250-400 ºС | до 5 |

| ОЗАНА-1 | Технически чистый, 250-400 ºС | до 10 |

| ОЗАНА-2 | АЛ-4, АЛ-9, АЛ-10, 200 ºС | до 10 |

| Kjellberg Finsterwalde CMA 512 | AlSi12, AlSi10Mg(Сu), AlSi9Mg, с нагревом до 150-200 ºС | до 10 |

После того, как электроды прожарены, можно приступать к работе. Далее, процесс полностью идентичен сварке черных металлов. Образуется дуга, металл плавится в месте соприкосновения, круговыми движениями заделывается шов. Перед сваркой деталей из алюминия обязательно необходимо по местам будущего шва пройтись щеткой или абразивом, чтобы содрать оксидную пленку на его поверхности.

Покрытыми электродами

При проведении особо ответственных сварочных операций (с заготовками толщиной более 4-х миллиметров) применяются специальные электроды по алюминию, обеспечивающие надежность и прочность образующегося соединения.

При проведении особо ответственных сварочных операций (с заготовками толщиной более 4-х миллиметров) применяются специальные электроды по алюминию, обеспечивающие надежность и прочность образующегося соединения.

К недостаткам этого метода сочленения деталей следует отнести сравнительно высокую пористость сварного шва, а также сложность отделения шлака во время работы, нередко приводящую к его коррозии.

Ещё одним минусом такого процесса является сильное разбрызгивание частиц расплавленного металла во время дуговой сварки.

Для организации сварочных работ по алюминию желательно пользоваться хорошо проверенными на практике марками электродов, такими, например, как «УАНА» и «ОЗАНА».

Указанные типы стержней могут применяться как для работы по чистому алюминию, так и при сваривании заготовок из его соединений с кремнием (АЛ-4, 9,11).

При применении «УАНА» и «ОЗАНА» сварные операции по алюминию проводятся на постоянном токе, включаемом в цепь в обратной полярности. Этот факт должен учитываться при выборе оборудования для сварки в любых условиях (производственных или бытовых). При этом специалисты пользуются несложным подсчётом, согласно которому на миллиметр диаметра стержня должно приходиться 25–30 ампер постоянного тока.

При инверторной сварке деталей значительной толщины может потребоваться предварительный локальный прогрев заготовок, осуществляемый посредством обычной газовой горелки. Такая предусмотрительность позволяет минимизировать риски деформаций и образования кристаллизационных трещин в уже готовой конструкции из алюминия.

Ко всему перечисленному следует добавить, что из-за высокой скорости плавления алюминиевых электродов работать с ними следует по возможности быстро, обеспечивая тем самым непрерывность сварочного процесса

Также обращаем внимание на то, что при сварке алюминия не допускается производить электродом какие-либо поперечные колебательные движения

Требования к оборудованию для полуавтоматической сварки алюминия

Сварка алюминия полуавтоматом может выполняться на любом оборудовании, но лучших результатов позволяют добиться импульсные сварочные аппараты. Инверторные устройства (ТИГ), на которых сварка выполняется на переменном токе высокой частоты, также обеспечивают высокое качество получаемого соединения, но процесс на них происходит в три раза медленнее, по сравнению с импульсным оборудованием. Однако для тех домашних мастеров, которые собираются варить детали из алюминия своими руками, ТИГ-аппараты являются оптимальным выбором.

Технология сварки алюминия полуавтоматом подразумевает использование защитного газа, в качестве которого используется аргон или смесь этого газа с гелием (если варить необходимо заготовки большого сечения). В отдельных случаях полуавтоматическая сварка данного металла может выполняться и без газа, но тогда необходимо использовать специальную порошковую проволоку, испарения которой формируют защитную среду, либо осуществлять процесс под слоем флюса.

Полуавтомат для сварки алюминия должен соответствовать ряду требований, которые учитывают особенности как свариваемых деталей, так и расходных материалов, используемых для выполнения соединения. Среди таких требований необходимо выделить следующие:

- Диаметр отверстия в наконечнике, через которое подается сварочная проволока, должен иметь некоторый запас по своему размеру. Объясняется это требование тем, что алюминиевая проволока, используемая для сварки, в процессе нагрева значительно расширяется, что может привести к ее застреванию в подающем отверстии.

- Шланг полуавтомата, через который подается сварочная проволока, должен быть не слишком длинным (не более 3 метров), что объясняется мягкостью используемой проволоки из алюминия, которая может деформироваться. Не допускается, чтобы на таком шланге были скручивания и сильно изогнутые участки.

- Чтобы минимизировать силу трения сварочной проволоки, подающейся через шланг полуавтомата, рекомендуется заменить обычный канал подачи на тефлоновый.

- Чтобы механизм подачи сварочного полуавтомата не заминал мягкую алюминиевую проволоку, он должен быть оснащен 4 роликами, имеющими U-образные канавки. Использование такого подающего механизма позволит обеспечить минимальное механическое воздействие на поверхность проволоки.

Четырехроликовый механизм, обеспечивающий плавную подачу алюминиевой проволоки

Если вы собираетесь выполнять сварку заготовок из алюминия своими руками достаточно часто и вам важна производительность данного технологического процесса, то лучше использовать для этих целей специализированное оборудование, работающее в импульсном режиме. В таком полуавтомате изначально заложен синергетический режим сварки, что дает возможность эффективно использовать это устройство для соединения деталей, изготовленных из алюминия.

Если же вас в первую очередь интересует качество формируемого сварного шва, а не скорость технологического процесса, то лучше использовать для сварки алюминиевых деталей в среде аргона упомянутый выше инвертор ТИГ. Такое оборудование стоит значительно дороже, но обеспечивает высокое качество сварного шва, его однородность и отсутствие в нем пор.

Инверторный полуавтомат марки «Кедр» с выносным механизмом подачи проволоки

Аргонодуговая

Сварка алюминия в среде аргона, хоть и не считается самой простой, зато является наиболее распространенной. В результате качественно выполненных работ можно получить соединения с высокой степенью прочности. Неплавящийся вольфрамовый электрод относится к расходным материалам, как и присадочные прутки. Диаметр электрода варьируется от 1,6 до 5 мм. Диаметр прутков составляет 1,6-4 мм. Аргон выступает в качестве защитного газа и подается в зону сварки через специальные сопла горелки.

Для эффективного разрушения окисла на поверхности металла сварку производят переменным током. Остальные параметры сварочного процесса необходимо выбирать из специально разработанных таблиц. В них указаны значения скорости подачи газа, диаметра прутка, диаметра электрода, силы тока. Самостоятельно определить параметры сложно, так как они зависят от типа сплава, способа соединения и обработки кромок, а также от толщины заготовки.

В принципе, сварка аргоном доступна и в домашних условиях, но для этого необходимо иметь соответствующее оборудование, а также нужные расходные материалы. Но опыт придется нарабатывать методом проб и ошибок. Полезно запомнить ряд общих правил и придерживаться их.

- Вольфрамовый электрод удерживается так, чтобы между ним и поверхностью металла образовывался угол 70-80° градусов.

- Присадочный пруток подносится к электроду под углом 90° градусов.

- Зазор между электродом и поверхностью, то есть, длина дуги составляет 1,5-2,5 мм.

- Вдоль шва при его формировании пруток продвигается с незначительным опережением, а затем движется горелка. Выполнение данного правила обеспечивает более эффективную защиту аргоном.

- Движения прутка играют важную роль. Их желательно изучить на видео, прежде чем впервые начинать процесс. Манипуляции сварщика напоминают движение кисти художника.

- В качестве теплоотводящей подкладки лучше всего использовать стальную или медную пластину.

- Газ начинают подавать до розжига дуги, а заканчивают через несколько секунд после ее обрыва.

Скорость истечения газа и скорость подачи проволоки являются определяющими параметрами. От них зависит не только себестоимость процесса, но и качество шва. Высокая скорость газа только ухудшает защиту. В зону ванны будет поступать воздух и содержащийся в нем кислород. В то же время малое количество газа не может обеспечить требуемую защиту.

Виды электродов для алюминия

ОЗА произведены из алюминиевой проволоки и используются для чистого алюминия и алюминиевых сплавов с кремнием.

Особенности сварки алюминия аргонодуговой сваркой.

- ОЗА – 1 подходят практически для любых алюминиевых сплавов и наплавок. Это плавящиеся электроды по алюминию из металлического стержня и соляным покрытием. Диаметр может быть самым разным. В работе нужно использовать постоянный ток обратной полярности. Применяются для заготовок с толщиной кромок в диапазоне от 3-х до 16-ти мм. Предварительный нагрев деталей до температуры 250 – 400°С обязателен. Расход ОЗА – 1 довольно высокий: на килограмм металлических заготовок уходит два килограмма электродов. Состав сварного шва получается сложным: больше половины никеля, медь, марганец, железо. После выполнения шов обязательно промыть подогретой водой, затем зачистить металлической щеткой. Недостатком этих расходников является сложность сварки в вертикальном положении, при котором может образоваться ненужная боковая дуга. В итоге работать можно только в нижнем положении.

- ОЗА – 2 – узкоспециализированные расходники для алюминиевых сплавов с кремнием. Покрытие солевое. Расход такой же: два килограмма на килограмм металла.

Щелочно-солевые ОК. К этому виду относятся марки 96.10, 96.20 и 96.50.

- Расходники 10 шведского производства ESAB используются в аргонодуговом методе и являются самым предпочтительным вариантом в этой технологии. Их особенность – покрытие нового состава из смеси солей хлора и фтора. В результате дуга получается ровной и стабильной без разбрызгивания металла. Шов выходит качественным и эстетичным на вид. В работе предварительный нагрев заготовок предпочтителен, но не обязателен. В отличие от ОЗА -1 нагрев не влияет на качество шва, он помогает лишь уменьшить расход дорогих электродов. Еще одним позитивным отличием от ОЗА – 1 является возможность производить сварочные работы на вертикальных поверхностях. Расход электродов значительно меньший из-за особенностей покрытия и тонкой проволоки в качестве стержня, что снижает общую стоимость данной технологии. Сварной шов отличается высокой твердостью.

- ОК 96.50 очень популярны в машиностроении для деталей автомобильных двигателей, монтаже разнообразнейших строительных конструкций и исправлении литейных дефектов в алюминиевых сплавах. По составу это алюминиевый электрод: стержень выполнен из алюминия, кремния и железа с четырьмя вариантами толщины. Ток применяется постоянный обратной полярности. Обмазка с щелочно-солевым составом позволяет сформировать защитный кратер для нейтрализации оксидной пленки. Предварительный нагрев заготовок очень желателен, оптимальная температура 250 – 300°С.

Марки электродов и области применения. Две марки вида ОЗАНА: ОЗАНА – 1 для наплавки или сварки из четырех марок алюминия А0 – А3 и ОЗАНА – 2 для сварки алюминиевых сплавов АЛ4, АЛ9, АЛ11. Пожалуй, самые популярные расходники из всех: дают возможность формировать ровную дугу и шов высокого качества. Можно работать и в вертикальном положении в отличие от других видов алюминиевой сварки.

- ОЗАНА – 1 разработаны специально для работы с деталями и наплавки из чистого алюминия. Покрытие из солевого состава, стержень – из сплава алюминия, кремния и железа. Обмазка позволяет справиться с оксидной пленкой и стабилизировать процесс плавления. Ток используется постоянный обратной полярности. Расход немного меньший в сравнении с другими расходниками: 1,7 кг на один килограмм наплавки. Шов отличается очень высоким качеством с выраженной антикоррозийной устойчивостью. Предварительный нагрев заготовок зависит от толщины кромок. Если она больше 10 мм, рекомендуется нагрев до 200°С. Если кромка тоньше 2 мм, необходимо сделать предварительную отбортовку кромок вдоль намечаемого шва. Эти расходники нужно прокаливать перед работой в течение 30-ти минут при температуре 150°С.

- ОЗАНА – 2 является обновленным вариантом ОЗАНА – 1.

УАНА – специальные расходники для работы со сплавами, которые легко деформируются.

ЭВЧ – вольфрамовые наконечники для сварки в аргоне.

Особое свойство алюминиевых электродов – их чрезвычайно высокая гигроскопичность, они ухитряются выбрать из воздуха все влагу, какую только возможно. Отсюда нужно помнить об особых условиях их хранения – во влагонепроницаемой упаковке и в только в строго сухих помещениях.

Сварка алюминия в домашних условиях: методы

Бытовая сварка алюминия может проводиться не только стандартным методом ММА, но и другими способами. Наиболее популярные и доступные для домашних мастеров технологии мы рассмотрим далее.

Сварка алюминия газовой горелкой

Такой метод предполагает использование энергии газа в качестве температурной силы, расплавляющей металл. Газ является более надежным средством защиты рабочей зоны от воздействия атмосферного воздуха, чем покрытие электрода. Данный способ является одним из самых доступных для сваривания алюминия дома. Оборудование и присадочные материалы обладают приемлемой стоимостью, процесс характеризуется достаточной простотой.

Полуавтоматом (DC MIG)

Несмотря на высокую эффективность сварки полуавтоматом (DC MIG), используется данный метод значительно реже. Объясняется это достаточно значительной стоимостью оснащения. Импульсное оборудование выдает всплеск высокого напряжения, которое разрушает пленку на поверхности металла. Каждая частица расплавленного стержня электрода вгоняется в сварочную ванну. Современный агрегат выполняет точечное сваривание, обеспечивающее качественное, надежное, прочное и эстетически привлекательное соединение. Некоторые особенности:

- необходимо проводить сваривание только током с обратной полярностью;

- чтобы избежать застревания проволоки в подающем механизме, необходимо использовать специальные наконечники с маркировкой “Al” или стандартные модели, но с увеличенным диаметром;

- алюминиевый пруток может создавать петли, чтобы избежать этого следует приобрести особое устройство подачи с четырьмя роликами, маленьким рукавом и вкладышем из тефлона;

- нужно придерживать ускоренного темпа подачи проволоки, что позволит избежать частой смены наконечника.

С целью экономии денежных средств некоторые мастера научились модифицировать стандартные типы полуавтоматов для работы с алюминием.

Аргоном (AC TIG)

В качестве расходных материалов выступают вольфрамовые электроды (стержни диаметром 1,6-5 мм.), способные выдерживать температуру в 3000°С, и присадочная проволока с поперечным сечением в 1,6-4 мм. Они обеспечивают высокое качество шва. Для защиты сварочной зоны используются газы: аргон или гелий. Таким образом, исполнителю также понадобится баллон с газом. Специально для бытовой сварки производители выпускают компактные резервуары, объема которых будет достаточно для небольшого ремонта. Питание дуги осуществляется от источника с переменным током. Аргонодуговая сварка является достаточно затратным способом для работы с алюминием. К тому сварочный процесс характеризуется технической сложностью. Поэтому сваривание методом TIG применяется в домашних условиях довольно редко.

Инвертором и покрытым плавящимся электродом

Шов, полученный электродом ОЗАНА-2.

Самым простым и удобным способом является сварка алюминия инвертором с помощью плавящихся электродов следующих марок: УАНА, ОЗАНА, ОЗА. Специальные стержни с покрытием и соответствующее оборудование позволяет сваривать изделия как из чистого алюминия, так и из сплавов данного материала. Работы выполняются постоянным током обратной полярности. Величина тока рассчитывается следующим образом: на 1 мм. следует принимать ток в 25 А.

Дополнительными средствами, выступающими для обеспечения высокого уровня защиты, являются баллон с газом и шланги. Горелка применяется как инструмент для подогрева металла. Данный способ используется, когда к соединению не предъявляются особые требования по прочности и надежности. Оснащение и расходные материалы обладают довольно низкой стоимостью.

Соединение проводов сваркой

Как происходит сварка алюминиевых проводов инвертором? Суть технологии простая:

- снять с проводов изоляцию;

- сделать скрутку;

- подрезать скрутку (провода на одном уровне, длина более 30 мм);

- нанести флюс для удаления оксидной пленки.

Для соединения приобретают графитовые или угольные электроды и флюс. Флюс — белый порошок, разводится водой до сметанного состояния и наносится на скрутки кистью или погружением. Флюс убирает оксидную пленку и предотвращает прилипание угольного электрода.

Кончик электрода нужно иногда очищать от шлаков и окалины. Перед ответственными работами лучше потренироваться на заготовках.

После работы, алюминиевые соединения протереть растворителем, нанести лак и заизолировать.

Видео:

P.S. Технология не сложная, на практике вы освоите процесс быстро.

![Сварка алюминия электродом дома [как выбрать, инструкция]](http://mehanik35.ru/wp-content/uploads/7/7/1/7714699380732678b33b53ca159e6124.jpeg)