РАЗРАБОТКА технологии сварки трением с перемешиванием АЛЮМИНИЕВОГО СПЛАВА Амг5

DEVELOPMENT OF TECHNOLOGY OF WELDING BY

FRICTION WITH HASHING OF ALUMINIUM AMG 5 ALLOY

БратушинД.А.,

ЖевалёвО.Ю., КуцЛ.Е.

Bratushin D.A., Zhevalyov O.Yu., Kuts L.E.

Рассмотрены вопросы по применению

сварки трением с перемешиванием для алюминиевого сплава АМг 5 и результаты

исследования процесса.

Questions on welding application

by friction with hashing for the AMG 5 aluminum alloy and results of a research

of process are considered.

Ключевые слова: сварка, трением, перемешиванием, шва,

Key words: welding, friction, hashing, seam.

Для решения проблем свариваемости различных деталей из таких материалов

как алюминиевые сплавы, сплавы на основе титана , фторопласты и других

материалов используется сварка трением с перемешиванием.

Необходимая пластичность материалов, обеспечивающая формирование

сварного соединения в твёрдой фазе, достигается при помощи процессов трения в

системе деталь + деталь + инструмент. При этом в зоне трения возникают

температуры порядка 0,7÷0,9 температуры плавления соединяемых материалов,

а также происходит перемешивание свариваемых кромок соединяемых материалов и

формирование сварного шва.

От других видов сварки давлением сварка трением с перемешиванием

отличается следующими преимуществами:

— отсутствием процесса плавления свариваемых кромок, что исключает

целый ряд связанных с данным процессом дефектов;

— отсутствие отрицательных воздействий на окружающую среду связанных с

использованием дуговых способов сварки;

— решение проблем связанных с наличием окисных пленок на алюминиевых

сплавах ;

— возможность формирования сварных швов имеющих хороший внешний вид не

содержащих наплывов, чешуйчатости, подрезов;

— возможность использования широко распространенного станочного

оборудования – фрезерных станков.

Качество сварных швов выполненных сваркой трением с перемешиванием во

многом зависти от использования специального инструмента, различные варианты которого

представлены в литературе .

В настоящей работе приводятся результаты разработки

технологического процесса сварки трением с перемешиванием деталей из

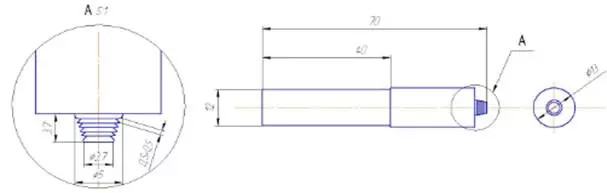

алюминиевого сплава АМг5. Для этого была разработана простая конструкция

инструмента, представленная на рисунке 1, который мог крепиться в шпинделе на

фрезерных станках 1Р34, 6Т83Ш-29. Инструмент изготавливался из стали марки Р6М5

с твёрдостью HRC 55-58. В качестве контрольных образцов использовались пластины толщиной

4 мм.

Рисунок 1 — Конструкция инструмента для сварки перемешиванием

Свариваемые пластины крепились встык на рабочем столе

фрезерного станка, инструмент подводился к торцу свариваемого стыка

закрепленных деталей, включалось вращение инструмента, производилось его

внедрение в сварной стык и через 20÷30 с. после начала внедрения,

включалась продольная подача стола фрезерного станка. Использовались следующие

режимы вращения шпинделя и подачи стола:

— на фрезерном станке 1Р34- 600 об/мин, 40 мм/мин

(рис.2);

— на фрезерном станке 6Т83-29- 800 об/мин, 50 мм/мин

(рис. 3).

В обоих случаях было получено хорошее качество

сварного шва.

Рисунок

2 – Сварной шов, выполненный на фрезерном станке 1Р34

Рисунок

3 – Сварной шов, выполненный на фрезерном станке 6Т83-29

Структура поперечного шлифа сварного

шва представлена на рисунке 4.

Рисунок 4 – Структура поперечного шлифа сварного

шва (увеличение Х 100)

На шлифе наблюдается зона сплавления (сварной шов)

обладающая мелкозернистой структурой. Анализ микрошлифов показывает, что для

сплава Амг5 при назначенных режимах скорости вращения шпинделя и подачи стола

структура зерна металла шва остаётся неизменной, что говорит о возможности увеличения

скорости подачи стола – скорости сварки. В любом случае управление

микроструктурой зоны сварного шва, следовательно, и прочностью сварного соединения,

определяется оптимальным соотношением частоты вращения инструмента и скорости

перемещения по стыку.

Список использованных

источников

1. Колубаев Е.А. Особенности

формирования структуры сварного соединения, полученного сваркой трением с

перемешиванием // Современные проблемы науки и образования. – 2013. – № 6. – С.

1–2.

2. Покляцкий А.Г. Прочность соединений

тонколистовых алюминиевых сплавов, полученных сваркой трением с перемешиванием

/ А.Г. Покляцкий, А.Я. Ищенко, М.Р. Яворская // Автоматическая сварка. — 2007.

— N 9. — С. . 50-53. — Библиогр.: с. 53

3. Pekkari

B. The future of welding and joining // Svetsaren. — 2004. — № 1. — P. 53–59.

Технология выполнения ручной дуговой сварки

Как правило, большая часть работ при строительстве трубопроводов, проводится с использованием ручного метода дуговой сварки. Применяя этот способ, можно соединить отдельные детали в секции, выполнять переходы через преграды, производить сварку захлестов, сварку различных деталей и пр.

Технология выполнения сварочных работ этим методом зависит, прежде всего, от материала данного вида труб.

В зависимости от того, какой марки применялась при изготовлении труб, а также от условий, в которых будет использоваться трубопровод, выбираются приспособления для сварки труб и вид сварочных материалов.

После этого устанавливается технология сварочных работ, которая зависит от толщины стенки свариваемых деталей и от их диаметра.

Основным правилом, при выполнении сварочных работ методом дуговой сварки, является требование к минимально возможному количеству слоев в шве. Так, если нужно сварить трубы с толщиной стенки не более 6 мм, то необходимо выполнять двухслойный шов. При большей толщине трубы допускается выполнение трехслойных швов.

Наиболее жесткие требования предъявляются к качеству корневого шва. При его выполнении необходимо следить за равномерным проплавлением кромок деталей, в результате которого должен образоваться равномерный по высоте валик.

Наружная поверхность этого шва должна иметь мелкочешуйчатую структуру и отличаться плавностью сопряжения с боковой поверхностью разделки.

Заполняющие слои сварного шва должны надежно проплавлять кромки деталей и сплавляться между собой. После выполнения каждого слоя необходимо проведения тщательной зачистки шва от образованного шлака.

В зависимости от типа используемых электродов, можно выделить три наиболее часто применяемые схемы сварки.

Это:

- Сварка, выполненная с использованием электродов, имеющих основное покрытие;

- Сварка, выполненная с использованием электродов, относящихся к типу газозащитных;

- Сваривание корневого шва с использованием электродов газозащитного типа, дополненное выполнением заполняющих и облицовочных слоев с применением электродов, имеющих основное покрытие.

Таким образом, ответ на вопрос, как правильно сваривать трубы, используя ручную дуговую сварку, зависит от выбранной технологии.

Так, при использовании электродов основного типа, как правило, швы выполняются по направлению снизу вверх с применением поперечных колебаний, размах которых зависит от ширины стыка. При выполнении работ на трубах большого диаметра одновременно работают до четырех сварщиков.

Сварка производится от надира по направлению вверх, при этом, в верхней части стыка необходимо обеспечить смещение замка примерно на50 мм от точки, расположенной в нижней части.

Если работает два человека, то работа первого ведется направлению (ориентируясь на циферблат часов) 6-9-12, а второго – 6-3-12. При работе вчетвером первая пара осуществляет сварку по направлению 6-9 и 6-3, а вторая, соответственно, 9-12 и 3-12.

При применении электродов, относящихся к газозащитному типу, коренной шов выполняется по направлению сверху вниз, при этом колебательные движения исключаются. Сварка труб электросваркой производится при постоянном токе, с опорой конца электрода на кромки труб.

Процесс сварки трением

Данный способ является достаточно уникальным процессом соединения двух металлов, в котором при превращении механической энергии трения в тепловую, генерирование нагрева с последующим расплавом происходит в строго заданном месте соединения, уникальность его в том числе заключается в отсутствии воздействия внешнего нагрева на свариваемые поверхности.

Аналогия сути данного процесса довольно проста: если вы прижмете ладони к друг другу и потрете их, вы заметите, что кожный покров ладоней в месте контакта станет теплым, и по мере того, как вы будете увеличивать давление и скорость, поверхность кожного покрова будет становиться все горячее.

Этот же принцип используется и при сварке трением: соединяемые поверхности свариваемых деталей прижимаются к друг другу с постоянным или нарастающим во времени давлением, и несмотря на то, что поверхности свариваемых деталей внешне кажутся гладкими для невооружённого глаза, при рассмотрении микроскопическом уровне их поверхности окажутся с небольшими неровности. Если одной из низ, или обеим задать движение, то неровностей будет достаточно, чтобы между контактирующими поверхностями возникло трение.

Движение (перемещение одной заготовки относительно другой) при этом может задаваться совершенно разное:

– вращательное;

– поступательное;

– возвратно-поступательное (колебательные движения).

Когда две поверхности при приложенном взаимном движении и определенном давлении, подвергаются воздействию сил трения, в месте контакта генерируют тепло, которое с течением процесса значительно увеличится. Возрастающая температура в месте контакта, при содействии сил трения разрушает оксидные пленки, и остатки частиц загрязнения, содержащиеся на поверхности свариваемых деталей, параллельно с этими процессами поверхности начнут выравниваться, что даст атомам возможность более плотно взаимодействовать с друг другом.

Под влиянием тепловой энергии, трения и давления поверхности материалов начинают терять твердость, и становятся вязкостными в точках контакта, между ними кратко временно формируются и разрушаются металлические связи, поверхности вступают в процесс расплава, что приводит взаимному проникновению атомов и смешиванию двух разных материалов. В этот момент, температура плавления достигает заданных параметров, вращение/перемещение останавливают и значительно увеличивают силу прижима, создавая при попутно возникающей взаимной пластической деформации в точках контакта поверхностей соединение или сварной шов.

Подводя итог можно сказать, что весь процесс условно делится на несколько этапов:

– закрепление деталей зажимах станка, при котором задается подвижность одной или обеим деталям;

– выравнивание и нагрев поверхностей свариваемых металлов механическим путем до их пластичного состояния;

– сопутствующие процессы разрушения оксидных и жировых пленок, препятствующих образованию сварного шва;

– установление между кромками расплавленного металла кристаллических связей на атомном уровне;

– остановка вращательных/перемещающих движений, усиление давления, режим застывания соединения деталей.

Сварка трением может использоваться для соединения различных металлов и сплавов, в том числе и те, которые не могут быть соединены при использовании сваркой плавлением. Следует отметить, что сварное соединение формируется исключительно на завершающей стадии процесса, так как проковочное усилие прикладывается к уже неподвижным деталям, что относит вышеописанный процесс к сварке в твердом состоянии, при этом полученное сварное соединение становится не менее прочным, чем основной металл.

Машина для сварки трением

Специализированное устройство используется для создания надежных сварных соединений методом пластической деформации материалов, которые находятся в твердом состоянии. Высокопроизводительная машина обладает массой положительных характеристик:

- Производительность высокого класса.

- Качество конечных результатов сварки отменное.

- При использовании машинной сварки создается возможность контролировать качество всей партии продукции.

- Обеспечивается сварка материалов разнородной природы.

- Безопасность при работе: отсутствует УФ-излучение, исключаются опасные выделения газов и нагретые металлические брызги.

При относительных требованиях к заготовкам любая машина подобного типа может собираться, учитывая особенности конкретного заказчика. Такой подход решает проблему создания нового производства, основанного на этой уникальной технологии.

Сварка труб трением

Сварочные работы по технологии трения позволяют не использовать присадочные материалы либо свойства защитных газов при создании прочного шва. Соединение металлических труб происходит без образования пустот при 3 см. толщине. Хорошие качественные соединения получаются даже при сварке алюминиевых сплавов, которые при использовании альтернативных технологий не показывают гарантированного качественного результата. Подобная технология сварки доказывает свою эффективность при работе со сплавами других металлов: медных, магниевых даже титановых.

Радиальная разновидность сварки трением широко применяется при создании герметичных швов на трубопроводах и отдельных цилиндрических конструкций. Соединение труб на неповоротных участках предполагает неподвижное расположение двух концов трубопровода. Непосредственно в зазор вставляется дополнительная нагреваемая вставка, которая перед операцией проковки будет автоматически удаляться. Соединение труб этим методом сварных работ позволяет создать цельную поверхность с одинаковыми показателями толщины сварного шва и его прочности. Этим способом выполняются работы на значимых участках трубопроводов, от которых требуются стандарты прочности и безопасности.

Сварка трением с перемешиванием

Этот метод был разработан и внедрен в 1991 году.

Первоначально этот метод был разработан для алюминия и алюминиевых сплавов, так как при сварке плавлением большая часть материала уходило на оформление сварочного шва, так же при оплавлении терялись пластические свойства алюминия.

После внедрения метода и высоких результатов выяснилось, что метод сварки вращением с перемешиванием подходит для широкого диапазона металлов.

Основные сферы применения:

- судостроение, особенно подводный флот, где необходимы полностью герметичные сварные соединения;

- строительство космических объектов и шатлов;

- хранилища и баки для хранения криогенных газов и жидкостей, которые обладают повышенной летучестью.

Самыми уникальными изделиями, которые производятся с элементами вращательной сварки, являются медные контейнеры, предназначенные для хранения отходов ядерной промышленности.

Технологические особенности

Оборудование, используемое для такого вида сварки в промышленных масштабах, позволяет соединять заготовки, минимальный диаметр которых составляет 6 мм. Применять такую технологию целесообразно для сваривания поверхностей площадью 30-8000 мм².

Механические показатели полученного шва не ниже, чем у основного материала. В шве нет пор и раковин, что позволяет достигать высоких показателей прочности. На единицу сечения в среднем тратится около 15-20 т/мм², что в 5-10 раз меньше, чем при контактном методе сваривания. Машинное время сварки всего 1-30 секунд, что позволяет достигать производительности 60-450 сварок/ч.

Насколько подходит для разных материалов

Фрикционный метод сваривания используется для соединения разных сталей:

- углеродистых;

- малоуглеродистых;

- высоколегированных;

- инструментальных.

Также можно работать с такими сплавами:

- алюминиевыми;

- медными;

- титановыми;

- магниевыми;

- свинцовыми;

- циркониевыми и цирконием в однородном сочетании;

- термопластами.

Подготовка деталей

Этот метод нетребователен к чистоте поверхностей, по сравнению с другими видами сварки. Если соединяются детали разного размера, то проводится фигурная обработка их концов. Главное – обеспечить, чтобы поверхности трения были перпендикулярны оси вращения заготовок. Отклонение может составлять 5-7%. Детали, предназначенные для сваривания, могут быть порезаны на гильотине, дисковой пилой и даже газорезкой.

Необходимые для сваривания деталей условия на их поверхности создаются после пластической деформации металла в зоне трения. Наличие тонких оксидных пленок не влияет на качество соединения, т.к. они удаляются во время сваривания. Окалина, образовавшаяся после прокатки, штамповки или проковки, должна быть удалена, то же касается и ржавчины.

Как подобрать подходящий метод

Какой метод фрикционной сварки выбирать, зависит от формы, размеров деталей, технологических возможностей предприятия и т.д.

Рекомендуем к прочтению Технология соединения с помощью ванной сварки

Все существующие методы сварки трением имеют несколько режимов, различающихся такими параметрами:

- скоростью вращения заготовок;

- силой сдавливания;

- толщиной сварного кольца (при радиальном методе).

Физические параметры зависят от выбранной технологии сваривания, но условно их делят на:

- низкоскоростную, которую используют для материалов с высокой вязкостью, а также в том случае, когда есть вероятность нарушения структуры волокон деталей;

- стандартную;

- ускоренную, используемую при соединении сплавов и легкоплавких металлов методом перемешивания.

Обработка шва

Для снижения в сварном шве напряжений, повышения его пластичности, рекристаллизации и улучшения качества шва может выполняться его термическая обработка. Этот метод не используется при работе с низколегированными, высоколегированными хромоникелевыми и хромистыми сталями. Применяют его при соединении легированных и нелегированных среднеуглеродистых сталей.

Преимущества

Строго локализованное тепловыделение в приповерхностных слоях деталей при сварке трением является главной особенностью этого процесса, предопределяющей его энергетические и технологические преимущества, к которым в первую очередь относятся следующие.

Высокая производительность

. Объем тонкого слоя нагреваемого металла настолько незначителен, что весь цикл его нагрева обычно укладывается в весьма малый промежуток времени — от нескольких секунд до 0,5 мин (в зависимости от свойств материала и размеров сечения свариваемых деталей); это определяет высокую производительность процесса сварки трением; конкурировать с нею в этом отношении может лишь электрическая контактная стыковая сварка.

Высокие энергетические показатели процесса

. Локальное генерирование тепла и малые объемы нагреваемого при сварке трением металла обусловливают весьма высокий коэффициент полезного действия процесса сварки трением; расход энергии и мощности при сварке трением в 5—10 раз меньше, чем, например, при электрической контактной сварке встык (рис. 37).

Высокое качество сварного соединения

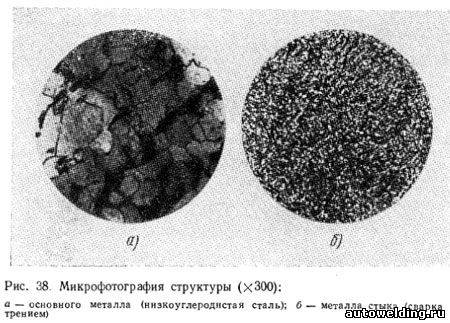

. При правильно выбранном режиме сварки металл стыка и прилегающих к нему зон обладает прочностью и пластичностью, не меньшими, чем основной металл соединяемых деталей; стык свободен от пор, раковин, различного рода инородных включений и других макропороков, а металл стыка и зон термического влияния в результате ударного термомеханического воздействия (быстрые нагрев и охлаждение в присутствии больших — в несколько сотен атмосфер — давлений), по своему характеру близкого к режимам термомеханической обработки металлов, приобретает равноосную и сильно измельченную структуру (рис. 38).

Стабильность качества сварных соединений

. Детали, сваренные трением при одном и том же режиме, отличаются повторяемостью механических свойств; варьирование временного сопротивления, угла изгиба, величины ударной вязкости и других показателей в партии деталей, сваренных на неизменном режиме, не превышает 7—10%.

Это позволяет обоснованно применять выборочный контроль качества партии деталей, что особенно важно при отсутствии в настоящее время простых, надежных и дешевых методов неразрушающего контроля стыковых соединений, пригодных для использования в условиях сварочных цехов. Независимость качества сварных соединений от чистоты их поверхности. Независимость качества сварных соединений от чистоты их поверхности

Независимость качества сварных соединений от чистоты их поверхности

. При сварке трением нет необходимости в зачистке перед началом процесса вводимых в контакт поверхностей; в отличие, например, от контактной сварки боковые поверхности деталей также могут оставаться неочищенными, что в значительной мере экономит время вспомогательных операций.

Возможность сварки металлов и сплавов в различных сочетаниях

. Процесс сварки трением позволяет выполнять прочные соединения не только одноименных, но и разноименных металлов и сплавов, причем даже таких, которые другими способами сварки либо вовсе не получаются, либо их получение сопряжено с большими трудностями. Изучены и освоены в промышленном производстве такие, например, сочетания разноименных материалов, как алюминий со сталью, медь со сталью, титан с алюминием, медь с алюминием и другие.

Гигиеничность процесса

. Сварку трением от других видов сварки выгодно отличает гигиеничность процесса: отсутствие ультрафиолетового излучения, вредных газовых выделений и горячих брызг металла.

Простота механизации и автоматизации

. Сварку трением выполняют на специальных машинах; основные параметры процесса сравнительно легко программируются, и, как правило, все оборудование представляет собой либо полуавтоматы с минимальным использованием ручного труда, либо автоматы, работа которых протекает без участия человека.

Преимущества и недостатки сварки трением

Преимущества

1. Высокое качество соединения. В месте стыка отсутствуют многие дефекты,

присущие сварным швам, полученным при помощи других видов сварки. К примеру,

в месте соединения исключается образование газовых пор и сварных

трещин, различных неметаллических включений и других дефектов.

2. Постоянство механических свойств. Как правило, механические свойства основного

металла, места стыка и зоны возле него практические одинаковые из-за равномерной

структуры металла.

3. Высокая производительность метода. Весь цикл сварки занимает от нескольких

секунд до нескольких минут, в зависимости от размеров свариваемых деталей.

4. Подготовка к сварке занимает меньше времени. Из-за того, что нет необходимости

удалять оксидные плёнки с соединяемых поверхностей и зачищать их, это существенно

экономит время подготовки.

5. Не требуется дополнительных присадочных материалов, как для многих других

видов сварки.

6. Не требуется дополнительных операций после сварки, таких как отпуск, отжиг,

проковка и др.

7. Снижаются затраты на последующую механическую обработку после сварки.

8. Отсутствуют сварочные поводки и низкая степень деформации

после окончания сварки.

9. Большая номенклатура свариваемых материалов. Сварка трением позволяет сваривать

многие материалы, как между собой, так и в различных их сочетаниях.

10. Высокий коэффициент использования металла (КИМ). У альтернативных методов

получения заготовок (отливки, поковки и др.) КИМ значительно ниже.

11. Меньшая степень вредности. При сварке трением отсутствует яркий слепящий

свет, как при дуговой сварке, нет выделения вредных газов, отсутствуют брызги

расплавленного металла.

12. Лёгкая возможность автоматизации. Достигаться она может установкой машин

для сварки в автоматические и роторные поточные линии, или, к примеру, применением

управляющих компьютеров, работающих по программам.

13. Экологичность процесса. Для сварки не требуется защитных газовых сред,

флюсов или покрытий, из-за этого нет выделения вредных веществ в воздушную среду.

14. Низкая энергоёмкость. По сравнению с обычной дуговой сварки энергоёмкость

снижена в 10 раз.

Недостатки

1. Низкая универсальность процесса и относительно небольшая номенклатура свариваемых

деталей.

2. Габариты свариваемых деталей ограничены. В случае с круглыми деталями, при

сварке которых одна неподвижно закреплена, а вторая вращается вокруг своей оси

(ротационная сварка), экономически нецелесообразно сваривать заготовки, диаметром

более 150мм.

3. Дорогое и громоздкое оборудование для сварки трением.

4. Возможно искажение волокон в зоне сварки, если сварное соединение в процессе

эксплуатации подвергается высоким динамическим нагрузкам.

5. Отсутствие мобильности. Невозможно применить данный вид сварки в «полевых

условиях» и различных монтажных работах, так как сварочное оборудование

для сварки трением является стационарным, а не мобильным.

Особенности маркировки

Маркировка электродов может включать в себя следующие символы с соответствующей расшифровкой:

- «Э» — электрод для ручной дуговой сварки.

- Буквенное обозначение, сообщающее о возможности сваривания конкретного типа металлического сплава (подробнее описано ниже).

- Цифровой показатель сопротивления разрыва или давления.

- «Е» — категория плавких электродов.

- Цифры от «0» до «9», отражающие возможность использования сварочного материала при разных токах с прямыми и обратными полярностями.

- Индексы пространственного положения создаваемого соединения.

- Буквенное обозначение толщины покрытия «Д» — толстая, «М» — тонкая, «С» — средняя, «Г»- особо толстая.

- Размер диаметра, который варьируется в диапазоне т 1.6 мм до 12 мм.

Последний символ обычно означает тип покрытий (рутиловое, кислое и т.д.), разновидность и маркировки которых описаны выше.

Область применения

Сварка трением быстро приобрела популярность. С ее помощью оказалось возможным быстро и точно соединять детали. Причем из металлов, которые другим способом соединить сложно. К примеру, сталь с титаном, медь с алюминием и т.п.

Нагрев только поверхностных слоев дал возможность сваривать изделия, не допуская температурных деформаций. Соединять изделия, прошедшие чистовую обработку без порчи поверхности.

Такой способ соединения используют для редких, дорогостоящих металлов, уменьшая их расход за счет отсутствия шва, выгорания и разбрызгивания.

Преимущества и недостатки

Из минусов, точнее — ограничений метода можно назвать следующие:

- необходимость громоздкого оборудования;

- низкая универсальность процесса: невозможно либо невыгодно сваривать тяжелые, крупные изделия, ограничена конфигурация свариваемых элементов;

- требование точного соблюдения технологических регламентов;

- позволяет выполнять сварное соединение металлов, плохо или совсем не поддающихся другим способам, скажем, соединить алюминиевый брусок с титановой пластиной;

- дает экономию энергозатрат, особенно при поточном изготовлении типовых деталей;

- точно выдерживает характеристики соединений;

- чтобы подготовить поверхность заготовок не требуется особых мероприятий, от большинства загрязнений она очиститься в процессе соединения;

- не требует специфических расходных и вспомогательных материалов;

- качество соединения не уступает основному металлу не только по прочности, но по пластичности и упругости;

- обладает высокими экологическими качествами: отсутствует УФ излучение, нет разбрызгивания горячего металла, пыли, вредных газов.

Высокую экономичность метода подтверждает скорость окупаемости оборудования. Она редко превышает год. При активном использовании составляет несколько месяцев.