О плюсах и минусах стыковой сварки

Описываемая технология обладает множеством преимуществ:

- не приходится предварительно подготавливать обрабатываемые кромки (речь идет об очистке, термообработке);

- ровные, качественные соединения могут прослужить несколько десятилетий (не в последнюю очередь за счет сохранения высокой химической однородности металла);

- простота выполнения (обеспечивается возможностью полного автоматизирования процесса);

- экономия электроэнергии;

- быстрое создание швов (не больше 2-40 секунд);

- возможность соединять разнородные материалы, например, металл с пластиком.

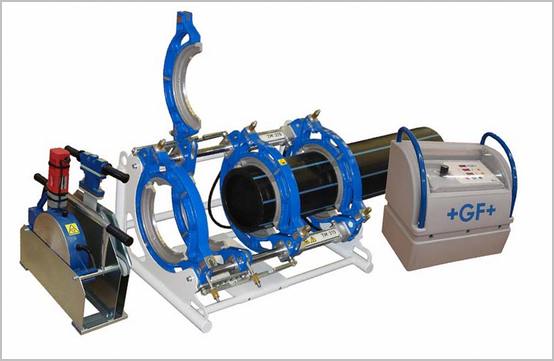

Стыковая сварка подходит для работы с пластиковыми трубами. При этом используют специальное оборудование с контактным нагревателем, поскольку пластик не пропускает ток. Для равномерного разогрева поверхности используют насадку, повторяющую форму трубы.

Очередным важным преимуществом стыковой сварки можно назвать отсутствие разрушенной оксидной пленки на швах в случае сваривания металлов, склонных к коррозии.

Недостатки сварки встык не многочисленны и сводятся к следующему:

- сложность, дороговизна оборудования;

- большая потеря металла на вытеснение и/или разбрызгивание (данный фактор отображается на суммарной длине свариваемого изделия);

- параметры изделий, которые необходимо соединить, должны точно отвечать существующим требованиям.

Условия монтажа трубопроводов

В процессе установки трубопроводов часто применятся стыковая сварка. Для качественного проведения контактная сварка должна соответствовать следующим требованиям:

- хорошая проплавленность кромок присоединяемых элементов;образование валика с равномерной толщиной на внутренней поверхности шва;на внешнем слое должна быть гладкая чешуйчатая поверхность.

При строительстве трубопроводов используются самые разные способы соединения труб.

Но, безусловно, наиболее часто используется сварка. Этот способ позволяет получить практически монолитные соединения, имеющие высокие характеристики прочности и герметичности. Разберемся, как проводится сварка стальных труб.

При строительстве трубопроводов используют различные виды труб. Они могут отличаться как по размеру, так и по материалу изготовления. Естественно, что и технология сварки металлических труб будет значительно отличаться от технологии соединения труб, выполненных из других материалов, например, из меди или из пластика.Сварка – это процесс, который используют для соединения как различных типов металла, так и неметаллических материалов – пластика, стекла.

Все существующие способы можно поделить на две группы:Сварка с использованием давления.Сварка с использованием термического воздействия – плавления.В свою очередь, в названных группах можно выделить следующие типы сварочных процессов. Сварки с использованием давления:Ультразвуковая сварка.Контактная сварка.Сварка трением.Прессовая и газопрессовая сварка.Термитная сварка.Холодная сварка.Совет! Как правило, холодная сварка применяется при работе с трубами из цветных металлов, которые отличаются пластичностью (алюминий, медь и пр.).Сварка термическими методами:Электродуговая, которая может осуществляться в среде инертного газа или под флюсом. При этом в зависимости от используемого оборудования, выделяют ручную или автоматическую сварку.Газовая сварка.Совет! В процессе монтажа трубопроводов чаще всего применяется сварка канализационных труб путем плавления.

Методы стыковой сварки

Стоит учитывать, что выделяют несколько различных методов стыковой сварки. Наибольшее распространение получили:

- Сварка оплавлением.

- Метод сопротивления.

Все технологии характеризуются своими определенными особенностями, которые нужно учитывать.

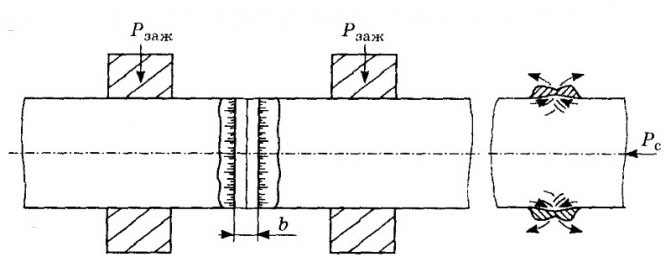

Стыковая сварка методом сопротивления

Распространенная стыковая сварка сопротивлением характеризуется довольно большим количеством особенностей. Они следующие:

- Заготовки исключительно прижимают специальными губками к электродами. За счет этого обеспечивается быстрое прохождение тока через обрабатываемые материалы.

- Применение специальных губок позволяет исключить вероятность проскальзывания деталей между используемыми электродами, через которые подается напряжение на обрабатываемые поверхности.

- Следующий шаг заключается в подаче электрического тока. За счет этого происходит нагрев металла в обрабатываемой зоне.

- После этого прикладывается осадок, за счет которого уменьшается наплав. Следующий шаг заключается в подаче сильного тока для максимального нагрева поверхности.

При электрическом сопротивлении можно провести обработку деталей с небольшим сечением. Максимальный показатель толщины поперечного сечения составляет 40 миллиметров. При этом формируется прочное соединение в стыке без расплавления металла.

Стыковая сварка методом оплавления

Рассматриваемая технология также получила широкое распространение. Для нагрева торцов деталей применяется специальное оборудование, которое позволяет получить качественный шов. Среди особенностей контактной сварки можно отметить следующие моменты:

- Соединяемые элементы подводятся на небольшой скорости друг к другу.

- На протяжении всего процесса напряжение остается неизменным.

- За счет равномерной подачи соединяемых элементом происходит выравнивание всех микронеровностей.

- Происходит оплавление поверхности для обеспечения максимальной площади контакта.

- Нет необходимости в проведении тщательной подготовки поверхности.

Сварка методом оплавления

Воздействие высокой температуры приводит к появлению качественного соединения, которое характеризуется прочностью и надежностью.

Процесс осуществления ручной сварки

Для того, чтобы сваривать стальные трубы небольшого диаметра или любые другие металлические элементы следует «набить руку» и потренироваться на неответственных деталях и конструкциях, сам процесс кажется довольно простым, однако здесь важно само умение и прямота рук, кому-то сварка арматуры встык дастся с первого раза, а кому-то нет, поэтому для начала следует потренироваться.

Процесс ручной сварки металла встык проводится в следующих этапах:

- Подготовка пространства для работы, все необходимо разместить так, чтобы ничто не угрожало жизни, рядом установить огнетушитель или любой другой способ тушения огня, первый разы проводить сварку в одиночку не следует, лучше, чтобы были запасные руки для дополнительной помощи;

- Фиксирование заготовок, которые необходимо сваривать. В магазинах можно приобрести специальные зажимы, однако лучше всего проводить данный процесс на земле и закрепить детали с помощью кирпичей или просто, откопав углубление, чтобы они были неподвижны;

- Очистить поверхность свариваемых деталей, осуществляется данная процедура с помощью напильника или наждачной бумаги;

- Нагревание стыкового места с помощью сварочного аппарата, желательно прикладывать давление в место стыка;

- После сварки необходимо дать шву остыть, обычно охлаждение проводится на воздухе.

Перед начало осуществления данной процедуры необходимо тщательно все проверить, если на улице идет дождь, то лучше сварку вообще не проводить, или же убедиться, что площадка для сварки полностью укрыта от дождя. То же самое можно сказать, если на улице сильный ветер, который поднимает частички пыли, грязи и песка. Работу проводить нужно в специальном шлеме или очках, руки и тело также нужно укрыть плотной тканью, чтобы избежать попадания искр. Приобрести такую защитную одежду можно в специализированных магазинах.

Процесс сварки оплавлением

Технология стыковой сварки является разновидность контактной. Именно этот момент определяет применение схожих сварочных аппаратов, которые характеризуются лишь небольшим количество различий. К особенностям применяемого оборудования можно отнести следующие моменты:

- Для теплового воздействия требуется сварочный трансформатор высокой мощности.

- Электрод неподвижный, подбирается для рассматриваемого вила сварочных работ.

- Подвижного электрода.

- Системой управления проводимой процедуры.

Стыковое соединение проводится при генерации низкого показателя силы тока. Это связано с тем, что обеспечивается локальный нагрев, а не всей поверхности.

Процесс проводимой контактной сварки методом оплавления характеризуется следующим образом:

- Обрабатываемые детали закрепляются в специальных зажимах. При этом они представлены специальными электродами с высоким показателем механической прочности.

- Применяемые зажимы должны повторять форму и размеры сварочного шва, так как именно они будут проводить оплавление металла.

- При стыковом соединении рассматриваемым методом на зажимы подается давление, за счет которого обеспечивается надежное примыкание заготовок.

- После прижатия изделий друг к другу на зажимы подается напряжение. При прохождении большого, но кратковременного тока обеспечивается оплавление металла в зоне контакта.

Схема сварки непрерывным оплавлением

Особенности подобной технологии определяют то, что она позволяет получить качественные шва.

Где используют стыковую сварку

Если возникает необходимость, данную технологию автоматизируют и встраивают в конвейерный процесс. В связи с этим стыковая сварка пользуется популярностью на серийном производстве по свариванию труб и других аналогичных изделий. За счет длительной службы сварочных швов данная технология востребована в автомобиле-, авиастроении, производстве нефтепроводов. Другие сферы применения сварки данного типа:

- производство монолитных конструкций в строительстве;

- получение сплошной высококачественной поверхности при сваривании листового и проволочного проката в металлургии;

- создание бесшовных рельсов в железнодорожной сфере (обеспечивается возможность развития ж/д транспортом высокой скорости);

- получение режущего края из легированной стали (такая сварка предотвращает зацепление режущей кромки за обрабатываемую поверхность);

- с помощью специального инструмента удается соединять стальные и пластиковые трубы (шов получается равномерным и прочным).

Контактной стыковой сваркой часто заменяют технологию, предусматривающую подачу тока высокого напряжения на обрабатываемое изделие. При этом удается защитить металл от расплавления и обеспечить сохранность его основных эксплуатационных свойств.

Стыковая сварка сопротивлением и оплавлением. Аппараты для пластиковых труб

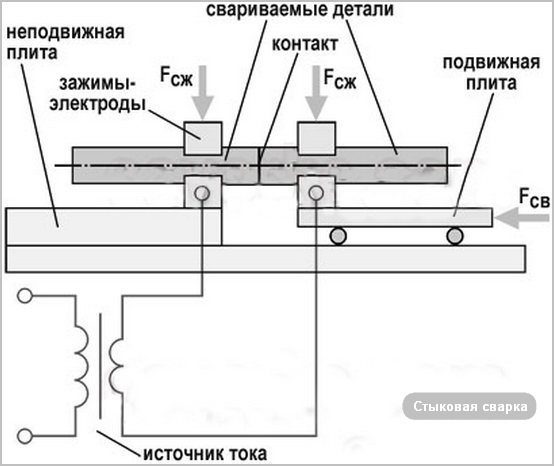

Стыковая сварка — это контактное соединение, где заготовки привариваются по всей площади стыкуемых кромок, при помощи тока и сжатия.

Как происходит процесс

Предназначенные изделия для сварки зажимаются в электродах и прижимаются друг к другу осевым усилием. Одна плита машины всегда стоит на месте, а другая передвигается. Нагрев заготовок происходит от подачи тока на них, на стыке прогрев максимальный.

Стыковая сварка от вида сжатия и подачи тока бывает:

- оплавлением;

- сопротивлением.

Стыковая сварка сопротивлением

Сначала заготовки прижимаются друг к другу и только потом подается ток, который превращает стыкуемые части в пластическое состояние. Далее, машина сжимает с определенным усилием детали для получения твердого сварного шва. Обесточивание происходит немного раньше.

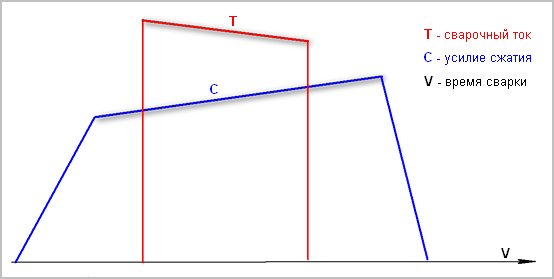

Рисунок-схема ниже демонстрирует технологию процесса.

Такой технологией соединяют прямоугольные и круглые заготовки. Для качественного сцепления, детали стыков должны быть тщательно зачищены и подогнаны.

Видео: аппарат стыкового соединения (сопротивлением) арматуры и круга.

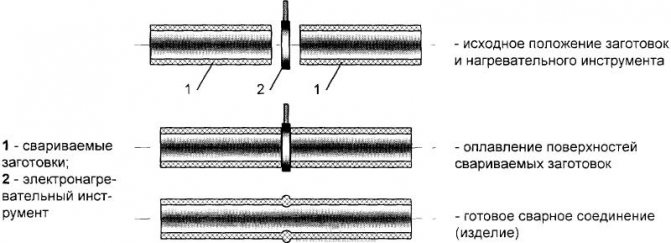

Стыковая сварка оплавлением

Технология может выполняться прерывистым или непрерывным оплавлением.

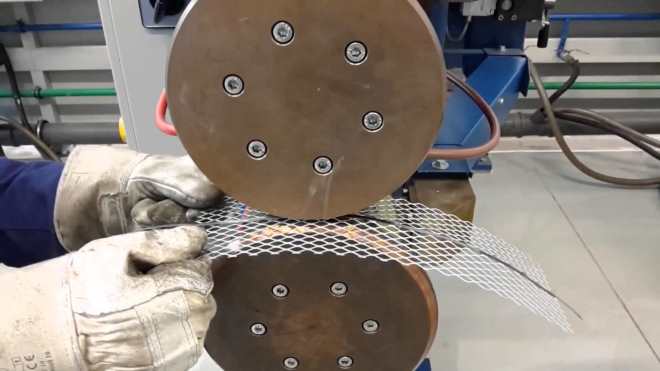

Как происходит стыковая сварка непрерывным оплавлением? Включается ток и начинается постепенное сближение заготовок. Касание стыков происходит по выступающим отдельно кромкам. В виду малой площади выступов, они от тока моментально греются и плавятся.

Часть расплавленного материала вылетает наружу, благодаря этому происходит очищение деталей. В процессе непрерывного сближения и оплавления других маленьких выступов-перемычек, получается расплавленный слой металла. После оплавления заготовок по всему стыку, происходит сжатие с большим усилием.

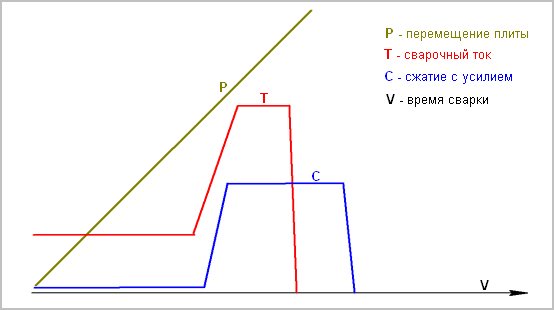

Схема ниже поможет лучше понять суть технологии.

Стыковая сварка прерывистым оплавлением используется для сваривания деталей с большой площадью сечения. Процесс происходит так: электрический ток поступает всегда, а изделия с малым усилием сжимаются и размыкаются. При смыкании и размыкании от притока тока происходит оплавление поверхностей. При появлении жидкого металла, происходит сжатие с усилием, при котором расплавленный металл вытекает из стыка и получается сварной шов.

Технология востребована для соединения:

- трубопроводов;

- арматуры;

- рельсов;

- автомобильных дисков;

- звеньев цепей и т. д…

Видео: машина 130 (метод оплавления) для ленточных пил.

P.S. Итак, стальные заготовки сближают, разогревают током и сжимают, при необходимости шлифуют.

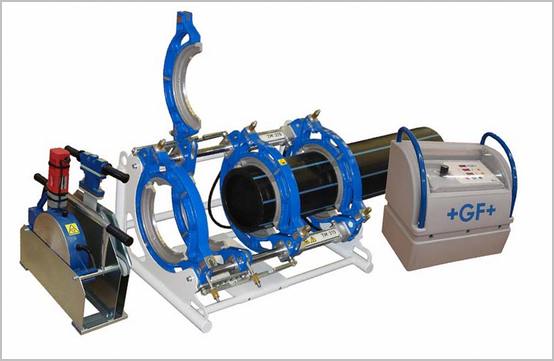

Машины и аппараты для пластиковых труб

Стыковой сварочный аппарат — центрирует, торцует, плавит и сжимает кромки свариваемых изделий. Рассмотрим подробнее, как работают подобные агрегаты!

Технология сварки полимерных материалов:

- установка заготовок в удерживающее приспособление;

- центровка деталей и обрезка торцов;

- вставка нагревательного элемента между торцами;

- удаление нагревателя и стыковка (сжатие) деталей.

Устройство аппаратов контактной стыковой сварки труб:

- центратор со шкалой перемещения, с механическим или гидравлическим приводом;

- торцеватель для подгонки торцов;

- нагревательный элемент для полимерных материалов;

- блок управления.

Видео: инструкция по использованию аппаратов стыковой сварки полиэтиленовых труб Turan Makina.

Типы машин для ПНД труб

Сварочные аппараты для стыковой сварки труб подразделяются на несколько видов.

1. Ручные сварочные зеркала. Основа аппарата — это нагревательный элемент (зеркало). Весь процесс выполняется вручную: прижимание и удержание деталей.

Нагревательный элемент Dedalo 280 (сварочное зеркало)

Плюсы. Малые габариты, небольшой вес, доступная цена.

2. Более массивный стыковой сварочный аппарат для пнд труб имеет большую оснащенность. В виде:

- станины с центратором и фиксаторами;

- торцевателя;

- нагревательного элемента;

- механического или гидравлического привода.

Аппараты серии TOP

Так как механический привод работает от мышечной силы сварщика, то аппаратом рекомендуется сваривать трубы диаметром до 150 мм. Гидравлический привод используется для труб всех диаметров.

Также, машина стыковой сварки труб может иметь разные блоки регулировки и контроля за температурой нагрева, и давления сжатия при сварке полиэтилена.

P.S. Металлические и пластиковые трубы свариваются встык специальными аппаратами (машинами) ручными или автоматическими. Сварной шов по герметичности превосходит другие виды соединений.

Разновидности контактной сварки

Технология создания сварного пятна обуславливает разделение процесса на несколько видов:

Точечная контактная сварка

В данном случае сваривание происходит в одной или одновременно в нескольких точках. Прочность шва состоит из множества параметров.

Точечный способ является самым распространенным методом

В этом случае на качество работ влияет:

- форма и размер электрода;

- сила тока;

- сила давления;

- длительность работ и степень очистки поверхности.

Современные аппараты точечной сварки способны работать с эффективностью 600 сварных соединений в минуту. Подобная технология используется для соединения частей точной электроники, для соединения кузовных элементов автомобилей, самолетов, сельскохозяйственной техники и имеет еще множество других областей использования.

Рельефная сварка

Принцип работы одинаковый с точечной сваркой, но основное отличие заключается в том, что сам сварной шов и электрод имеют схожую, рельефную форму. Рельефность обеспечивается естественной формой деталей или созданием специальных штамповок. Как и точечная сварка, технология применяется практически повсеместно и служит дополняющей, способной сваривать рельефные детали. С ее помощью можно прикреплять кронштейны или опорные детали к плоским заготовкам.

Шовная сварка

Процесс многоточечной сварки, при которой несколько сварных соединений располагаются близко или с перекрытием, формируя единое монолитное соединение. Если между точками имеется перекрытие, то получается герметичный шов, при близком расположении точек шов не герметичен. Так как шов, с использованием расстояния между точками не отличается от созданного точечным швом, подобные аппараты используются редко.

В промышленности более популярным является перекрывающийся, герметичный шов, с помощью которого создают баки, бочки, баллоны и другие емкости.

Стыковая сварка

Здесь детали соединяют, прижимая друг к другу, а затем оплавляют всю плоскость контакта. Технология имеет свои разновидности и разделяется на несколько видов на основании типа металла, его толщины и нужного качества соединения.

Сварочный ток протекает через стык заготовок, расплавляет их и надежно соединяет

Самый простой способ – сварка сопротивлением, подходит для легкоплавких заготовок с малой площадью пятна контакта. Сварка с оплавлением и плавлением с подогревом подходит для более прочных металлов и огромного сечения. Таким способом сваривают части кораблей, якоря и тд.

Рекомендуем! Сварка инвертором тонкого металла

Выше, описаны наиболее популярные и используемые, но есть и такие виды точечной сварки:

- шовно-стыковая осуществляется вращающимся электродом с несколькими контактами для замыкания цепи, протягивая заготовку через такой аппарат можно получить негерметичный сплошной шов, состоящий из множества сварных точек;

- рельефно-точечная деталь сваривается согласно текущего рельефа, однако шов состоит не из сплошного пятна контакта, а из многих точек;

- по методу Игнатьева в котором сварочный ток протекает вдоль свариваемых частей, поэтому давление не влияет на нагрев изделия и его сваривание.

Сущность процесса контактной стыковой сварки

Главными процессами при стыковой сварке являются нагрев и пластическая деформация

свариваемых кромок. Благодаря этим процессам происходит удаление оксидных плёнок,

образование физического контакта и формирование соединения с требуемыми механическими

свойствами.

Нагрев свариваемого металла

Нагрев осуществляют с целью достичь заданной температуры в месте стыка и прогреть

зону

термического влияния на определённую глубину для достижения требуемой степени

на стадии осадка. При сварке сопротивлением основная доля тепловой энергии,

порядка 85-90% расходуется на сопротивление деталей, тепловое поле получается

равномерным. В случае применения длительных импульсов тока прогрев околошовной

зоны увеличивается.

При стыковой сварке оплавлением температурное поле определяется уровнем сопротивления

перемычек, который зависит от их количества и размеров. Поэтому тепловое поле

получается неравномерным по длине деталей, а в некоторых случаях и по сечению.

Одним из важных параметров режима сварки является скорость оплавления. В большинстве

случаев скорость оплавления увеличивают в процессе сварки для того, чтобы процесс

протекал более устойчиво. При сварке сечений с площадью до 100 см2 рекомендуется

выполнять предварительный подогрев деталей. Это способствует более равномерному

нагреву кромок и ускоряет начало оплавления кромок.

Сварку больших сечений рекомендуется сваривать с программным регулированием

тока и скорости оплавления или применять импульсное оплавление. При импульсном

наплавлении на основное поступательное движение плиты машины накладываются определённые

колебания с частотой 3-45 Гц и амплитудой 0,1-0,8 мм. Под воздействием этих

колебаний зазор между деталями периодически изменяется, а температура в зоне

термического влияния повышается на 10-15%. При этом время оплавления и расход

электроэнергии уменьшается в 3-4 раза.

Пластическая деформация металла

Целью этой операции является создание электрического контакта на начальном

этапе. Деформация обеспечивается под воздействием давления 5-10 МПа при контактной

стыковой сварке сопротивлением и около 1 кПа при сварке оплавлением. Также в

процессе этой операции происходит удаление оксидных плёнок и формируется физический

контакт на достаточно большой плоскости на стадии за счёт движения тонких слоёв

расплавленного металла вдоль стыка. При этом в центре соединения напряжённое

состояние близко к всестороннему сжатию, а ближе к поверхности, наоборот, действуют

растягивающие напряжения.

Технологические возможности стыковой контактной сварки

Стыковая контактная сварка позволяет сваривать между собой все известные конструкционные

металлы как однородные, так и разнородные. Диапазон соединяемых сечений составляет

от 1 мм2 до 20 дм2. Также соединяемые детали могут быть различного сортамента:

проволока, полосы, различные профили и др.

При контактной стыковой сварке сопротивлением сечение деталей ограничено 500

мм2 для сталей, 200 мм2 для сварки алюминия и сварки меди.

Наибольшее распространение на практике получила стыковая сварка оплавлением.

Непрерывным оплавлением можно сваривать детали компактного сечения (прутки до

10 см2 и т.п.) из малоуглеродистой стали и несколько большего сечения листовые

детали и трубы. Сварка оплавлением с подогревом применяется для деталей сечением

5-100см2, для больших деталей рекомендуется сварка оплавлением с программным

управлением током и скоростью перемещения зажимов, а импульсное оплавление позволяет

сваривать детали из стали сечением до 20 дм2 или из алюминия сечением до 2,2

дм2.

Механические свойства сварных соединений, полученных при помощи контактной

стыковой сварки оплавлением, сопоставимы с механическими свойствами основного

металла.

Классификация по положению шва

Качественное выполнение сварного шва зависит от положения изделия в пространстве. Существует четыре основных способа выполнения стыкового соединения сварных швов:

- Нижний метод соединения применяется, когда сварщик располагается сверху, по отношению к свариваемым поверхностям изделия. Этот способ самый удобный, так как расплавленный металл не стекает вниз или по сторонам, а попадает прямо в кратер. При этом шлак и газ без препятствия удаляются из сварочной ванны и свободно выходят на поверхность.

- Горизонтальные швы выполняются на вертикально расположенных пластинах, при этом ведение электрода осуществляется слева направо или справа налево. Качественное выполнение горизонтального шва заключается в строгом контроле за расплавленным металлом, не допуская его стекания вниз, поэтому необходимо правильно подбирать скорость движения электрода и силу тока.

- Вертикальный способ применяется на деталях расположенных вертикально, при этом шов стыкового соединения ведется сверху вниз или наоборот. Сложность такой сварки в том, что расплавленный металл стекает вниз, нарушая при этом внешний вид и качество соединения. Обычно сварщики стараются избегать выполнения работы в таком положении. Только опытные мастера прибегают к этому способу, опираясь на свои теоретические и практические знания.

- При потолочном способе свариваемые детали находятся выше головы сварщика. Применяя этот метод, нужно строго соблюдать технологический процесс и правила безопасности, так как расплавленный металл капает вниз.

Технология стыковой электросварки металлов

По своей сути стыковая сварка металлов является частным случаем контактной электросварки, поэтому технологически процессы и устройство аппаратов для этих обоих видов электросварки очень схожи и имеют лишь несколько техническими различиями.

Сварочный аппарат для контактной и стыковой сварки состоит из:

- силового сварочного трансформатора большой мощности;

- неподвижного электрода;

- подвижного электрода;

- механическим или электромеханическим приводом подвижного электрода;

- системы управления технологическим процессом.

Силовой сварочный трансформатор для контактной электросварки имеет свои особенности, которые заключаются в том, что, в отличие от простой электродуговой сварки, ему не требуется создавать большое напряжение на сварочных электродах для розжига и поддержания высокотемпературной плазмы сварочной дуги. Это обусловлено тем, что сам процесс обычной контактной сварки происходит в результате локального оплавления металла в месте непосредственного контакта электродов с поверхностью деталей, т. е. в месте смыкания электродов или с разницей при стыковой сварке в контакте свариваемых поверхностей торцов деталей, т. е. встык.

Поэтому силовые сварочные трансформаторы характеризуются низким выходным (вторичным) напряжением от 2 до 10 вольт, но при этом способны выдавать большие рабочие токи со значениями от одного до десятка килоАмпер.

Непосредственно сам процесс стыковой контактной сварки происходит в следующей последовательности:

- Вначале свариваемые детали закрепляют в специальных зажимах, которые, в свою очередь, являются электродами. При этом сварочный станок устроен так, что площадь контакта в таких зажимах должна быть достаточно большой по сравнению со свариваемой поверхностью торцов и поэтому, как правило, зажимы максимально повторяют и соответствуют форме поверхности свариваемых деталей, если надо круглой или плоской.

- Далее, подвижный зажим с большим усилием за счет электромеханического привода прижимает край стыка свариваемой детали к стыку детали в неподвижно закрепленном зажиме.

- После того, как детали прочно прижаты, включают сварочный трансформатор всего на несколько секунд для того, чтобы через электроды и свариваемую деталь прошел большой силы электроток, который и выделяет наибольшую теплоту в месте наименьшего контакта, т. е. на стыке деталей.

Таким образом, высокотемпературное оплавление поверхности контакта и заранее приложенное большое давление способствует прочному соединению деталей.

Различают два основных промышленных способа применения стыковой контактной электросварки, которые зависят от технологии нагрева контактной поверхности стыков деталей, а именно:

- методом сопротивления,

- методом оплавления.

Это интересно: Что такое кузнечная сварка или сварка ковкой?

Виды стыковой сварки

Сварка пластин и других металлических изделий встык может проводиться несколькими способами — оплавлением и сопротивлением. Каждый метод имеет характерные особенности и нюансы, которые обязательно нужно соблюдать при проведении сварочных работ.

Сварка оплавлением

Стыковая сварка оплавлением является популярной технологией, которую используют в разных сферах промышленности. Ее суть состоит в том, что определенный объем напряжения, который подается на область обмоток трансформатора, прекращается, как только два свариваемых изделия соприкоснутся. Если говорить простыми словами, напряжение повышается и в момент наивысшей точки сразу же прекращается его подача. Но при этом сохраняется достаточный объем тепловой энергии для расплавления металлической основы.

На поверхности стыков двух изделий имеются небольшие неровности, именно они обеспечивают хороший контакт между изделиями. Но все же если вы хотите получить отличный результат, то лучше торцевые части сдавить и полностью их выровнять. Это улучшит площадь соприкосновения. Данные условия обеспечат быстрое разогревание и расплавление металла, он в прямом смысле закипит всего за несколько секунд.

Сварка оплавлением характеризуется тем, что при ее проведении могут появляться дополнительные неровности, в которых могут концентрироваться паровые смеси от расплавленных металлов. Но данные пары приносят пользу сварочному процессу, они оказывают защитное воздействие, а именно защищают сварочную зону от негативного воздействия кислорода.

Важно! Контактная стыковая сварка оплавлением проводится с использованием усилия или давления. Его прикладывать необходимо тогда, когда стыки свариваемых изделий уже немного расплавились

В момент, когда происходит сжатие двух изделий, лишний жидкий металл выходит за пределы. Как раз в это время происходит соединение двух элементов. В результате получается прочный и качественный шов, При его осмотре практически не обнаруживается видимых и скрытых дефектов. Дело в том, что продукты разложения, оксидная пленка удаляются вместе с излишками расплавленной металлической массы.

Контактная сварка оплавлением не требует предварительно подготовки и особой обработки металлических поверхностей. Для проведения не нужно подготавливать торцевые части изделий, это существенно экономит время. Если необходимо сварить элементы, которые имеют разное сечение, то заранее можно сделать противоположные скосы. Это намного улучшит контакт между заготовками, увеличит их площадь соприкосновения.

Сварка сопротивлением

Стыковая сварка сопротивлением существенно отличается от сварочного процесса оплавлением. Во время проведения этой технологии изделия прижимаются губками к поверхности электродов. Именно это позволяет получить хороший контакт, а губки отлично удерживают элементы, предотвращают их скольжение.

Затем элементы с усилием прижимают друг к другу, и после подается электрический ток. Именно он начинает постепенно разогревать металлическую структуру. Разогревание металла должно проводиться до той степени, когда он приобретает пластичные свойства. Под сильным давлением изделия соединяются друг с другом. Лишняя расплавленная металлическая масса выходит, вместе с ней удаляется оксидная пленка.

Обратите внимание! Сварка сопротивлением проводится с постоянным давлением, его подача не должна прекращаться пока металлическая структура полностью не остынет и не образуется прочное соединение. Если соблюдать все правила и принципы, то шов выйдет ровным, без изъянов, дефектов с хорошей износостойкостью

Контактная стыковая сварка сопротивлением машины и других изделий требует предварительно подготовки и обработки свариваемых изделий. Их необходимо хорошо зачистить. Кроме этого стоит учитывать, что детали, которые сваренные при помощи сварочного процесса сопротивлением имеют меньшую устойчивость к окислению, поэтому этот метод редко применяется. Также сварка подходит только для деталей с небольшим сечением.