Принцип действия и классификация

Процесс протекает в три этапа:

- нагревание элементов, взаимное проникновение материалов друг в друга в зоне контакта;

- формирование связей на молекулярном уровне;

- твердение и формирование шва.

Сварка ультразвуком по уровню автоматизации процесса разделяется на:

- Ручную. Все характеристики установки контролируются оператором, он же проводит пистолет для сварки по контуру соединения.

- Механизированную. Контроль параметров осуществляется оператором, элементы подаются на излучатель.

- Автоматическая. Используется в цехах промышленных предприятий, производится без использования рук человека.

По способу подачи энергии в зону сварки отличают одно- и двухсторонний метод.

В соответствии с характером передвижения волновода УЗС бывает:

- Импульсной. За единичное перемещение рабочая зона бомбардируется короткими импульсами.

- Непрерывной. Излучение воздействует не переставая, волновод передвигается с установленной скоростью вдоль элементов.

По характеру передачи энергии в область сваривания имеются такие режимы УЗС:

- Контактный. Подразумевает равномерное распределение энергии в объеме элементов. Используется с целью сопряжения пленок и пластиковых изделий внахлест.

- Передаточный. Колебания образуются одновременно во многих точках, волны проходят толщу элементов, освобождая энергию на участке. Применяется для создания тавровых швов и сопряжения жестких изделий из полимеров встык.

Таблица свариваемости материаловУльтразвуковая сварка применима для пластмасс и большинства однородных и разнородных металлов. Использование для определенного материала зависит от параметров его кристаллической решетки и твердости – чем она выше, тем ниже свариваемость металлического изделия.

Возможность сопряжения материалов посредством УЗС представлена в таблице.

Преимущества

Ультразвуковая сварка металлов и полимеров обладает многими положительными особенностями, поэтому она пользуется популярностью в области промышленности.

К основным преимуществам данной технологии относят:

- Высокая скорость выполнения работ, которая оказывает положительное воздействие на производственный процесс.

- При проведении сварки не выделяются вредные испарения, которые могут оказать негативное воздействие на состояние дыхательной системы человека.

- Для защиты свариваемой области не требуется применять инертные газы.

- Этот метод обладает высокой экономичностью, потому что во время него не нужно применять электроды, присадочную проволоку.

- При помощи влияния высокочастотных колебаний производится самостоятельная предварительная очистка поверхностей от мусора и оксидных пленок.

- На всех стадиях работ не проявляются внутренние напряжения шва.

- Аккуратно делает соединения с малозаметными следами прижима сварочного стержня.

- Не наблюдается деформирования в области сваривания. Это обеспечивается за счет точечного и кратковременного механического воздействия механических колебаний.

- Позволяет производить швы во всех пространственных положениях.

- Возможность производить сваривание изделий из металла и полипропилена.

- Простое проведение, сварочный процесс смогут выполнить даже новички.

- Не наблюдается электрического напряжения на свариваемой детали.

Стоит отметить! При проведении ультразвукового сварочного процесса шов всегда получается ровным, прочным. Он не нуждается в проведении дополнительной обработки.

Установки ультразвуковой микросварки

Ультразвуковая сварка в микроэлектронике нашла широчайшее применение. В современном мире устройства, собранные по нанометровым техпроцессам, есть практически у каждого обывателя (например мобильный смартфон). Так, потребность в устройстве рабочего места специалиста-микросварщика становится очевидной, а необходимость в специализированном микросварочном оборудовании — все более насущной.

Разберем основные аппараты ультразвуковой микросварки.

- Установка УМС-1АКпредназначена для автоматической и полуавтоматической ультразвуковой и термозвуковой сварки золотой проволоки методом «шарик-клин» и алюминиевой, золотой проволоки методом «клин-клин». Управление автоматической установкой производится с помощью специализированной системы управления на базе персонального компьютера, позволяющая производить программирование до 100 технологических параметров: высота, длина, угол наклона перемычки и т. д.Установка оснащена системой машинного зрения для распознавания образов контактных площадок полупроводниковых приборов. Установка комплектуется ультразвуковым генератором с возможностью автоматической подстройки резонансной частоты в процессе сварочного импульса, при этом используются ультразвуковые пьезокерамические преобразователи с резонансной частотой 62 кГц; 108 кГц.

- Аппарат ультразвуковой микросварки УМС-1УТиспользуется для ультразвуковой сварки внахлест алюминиевой и золотой проволоки «клин-клин». Установка комплектуется дополнительным ручным механическим приводом для опускания сварочной головки по оси Z с помощью – «ручки» с целью точного позиционирования сварочного электрода относительно контактной площадки и для оперативной коррекции уровня сварки с разновысотностью до 6 мм и глубиной «колодца» до 18 мм (при длине электрода 21мм, 3 мм остаются на закрепления электрода в ультразвуковом преобразователе).

- Установка УМС-2ШКпредназначена для автоматизированной термозвуковой сварки золотых проволочных выводов методом «шарик-клин», с дополнительным закреплением «клина» «шариком», с возможностью присоединения золотых шариков на контактные площадки (бампирование) и «внахлест» методом «клин-клин» Кроме того установка предназначена для автоматизированной ультразвуковой сварки алюминиевой проволоки и сварки ленты.

- Установка УЗ сварки УМС-21Уиспользуется для ультразвуковой сварки алюминиевой проволоки диаметром от 100 мкм до 500 мкм внахлест методом «клин-клин». Установка изготавливается в двух вариантах: при сборке приборов проволокой диаметром от 100 до 350 мкм, отделение проволоки от второго сварного соединения происходит с помощью зажимных губок; при монтаже проволокой диаметром 400-500 мкм с обрезкой сварочной проволоки после второй сварки с помощью «ножа».

- Установка сварки ультразвуком УМС-2ТКУ, предназначенная для точечного присоединения золотых проволочных выводов диаметром от 15 до 50 мкм к контактным площадкам без корпусных диодов методом термокомпрессионной и термозвуковой микросварки (для проволочного монтажа гибридных интегральных микросхем).

Советуем изучить — Материалы с высоким сопротивлением, сплавы с большим удельным сопротивлением

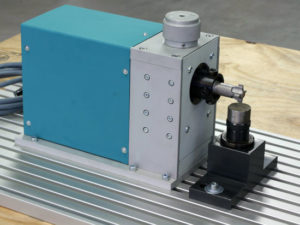

Используемое оборудование

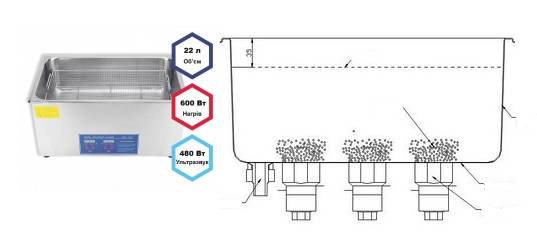

Перед проведением этого сварочного процесса стоит рассмотреть важные особенности ультразвукового сварочного аппарата, который применяется при сваривании разных деталей из металла и полипропилена. Оборудование разделяется на аппараты, при помощи которых можно выполнять точечную контурную прессовую, шовную и шовно-шаговую сварку.

Показатель мощности аппаратов колеблется в диапазоне от 100 до 1500 Вт. Работают в основном на частоте 20000-22000 Гц.

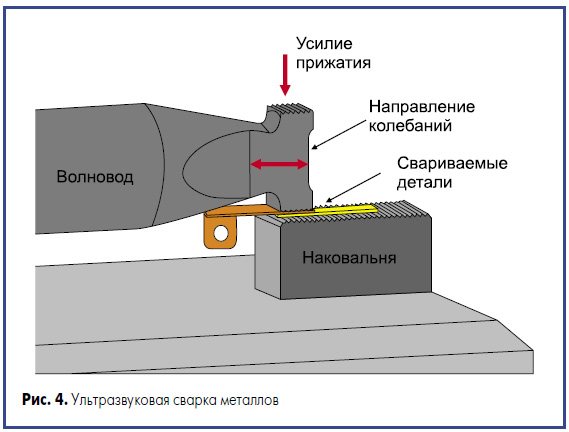

В качестве главного элемента конструкции выступает электромеханическая колебательная система. Ее основное назначение состоит в преобразовании задаваемых генератором электрических колебаний в механические при неизменной частоте.

Кроме этого при проведении ультразвукового сварочного процесса стоит использовать другие необходимые элементы:

- акустический узел с волноводом;

- прессовый механизм;

- привод для увеличения давления;

- ультразвуковой излучатель для сварки;

- аппаратура для контролирования процесса.

Часто применяется ультразвуковая швейная машина для сварки полимеров, при помощи которой можно производить сваривание, резку, обработку пластикового материала. Чтобы процесс был удобным, элемент фиксируется на рабочем столе. К положительным особенностям данного оборудования относится высокая скорость, отличное качество шва.

Ультразвуковая сварка полистирола

Ультразвуковую сварку изделий из полистирола применяют для изготовления различных контейнеров и сосудов, игрушек, спортивных товаров, а также для упаковки пищевых продуктов, медикаментов, косметики и т. д. В зависимости от формы изделия и свойств материала применяют контактную и передаточную сварку или комбинацию этих методов. Каждый из выпускаемых в настоящее время полистиролов (блочный, суспензионный, эмульсионный и ударопрочный) имеет различную способность свариваться — от наилучшей у блочного до наихудшей у ударопрочного полистирола.

При сварке изделий из полистирола одним из важных факторов, влияющих на процесс формирования сварных швов, является качество соединяемых поверхностей. Хорошая геометрическая форма и правильная подготовка поверхностей не только облегчает сварку, но и способствуют повышению прочности шва, увеличивают производительность процесса и позволяют строго фиксировать одну часть свариваемого изделия относительно другой его части.

Разделки кромок могут различаться по форме, по в основном одна из стыкуемых деталей должна иметь выступ, входящий по всей длине в соответствующий паз другой детали (рис. 20). Стыкуемые детали должны обладать наименьшей контактной поверхностью; поэтому паз выполняют плоским, а выступ — острым. Острие выступа должно контактировать с соединяемой поверхностью на очень небольшой площади, которая сводится почти к линии. Это способствует концентрации механической энергии на выступе, ускоряет процесс нагрева и сварки пластмасс.

Наилучшей является V-образная разделка свариваемых кромок, которая применяется для соединения деталей, показанных на рис. 20, а. На верхней детали делается V-образный выступ, а на нижней — V-образный паз. Высота выступа должна быть больше, чем глубина паза на 0,05—0,030 мм. При таком типе соединений достигается лучшая текучесть разогретого материала под действием давления и шов имеет хороший внешний вид.

При сварке соединений необходимо предусматривать допуски на текучесть размягченного полимера, который выдавливается из зоны шва, образуя грат. Если грат нежелателен, используют специальные конструкции шва, чтобы избежать выплесков полимера (см. рис. 20, 6 и в). Доведенный до вязкотекучего состояния полимер должен соединять две стыкуемые поверхности, заполняя зазор в несколько десятых долей миллиметра.

Рис. 20. Типы разделки кромок свариваемых поверхностей изделия.

Линия наплыва вдоль шва и выход наплыва за пределы шва свидетельствуют о том, что сварка произошла, В тех случаях, когда требуется герметичность изделия, необходимо, чтобы сварные детали имели линию наплыва. Однако линия наплыва большей частью ухудшает внешний вид изделия, поэтому ее следует избегать в особенности на полированных поверхностях.

Улучшение внешнего вида достигается ступенчатой конструкцией рабочей части волновода, при этом выступ изготовляют так, чтобы наплыв образовывался на внутренней стороне изделия. Малогабаритные детали несложной формы свариваются за один контакт волновода с изделием, причем волновод устанавливается перпендикулярно к свариваемым поверхностям по оси симметрии соединения. Если деталь сложная и длина сварного шва значительная, то количество точек и место введения ультразвуковых колебаний определяются экспериментально.

На свариваемость жестких пластмасс большое влияние оказывают условия хранения соединяемых деталей. Длительное хранение деталей до сварки приводит к уменьшению прочности сварного соединения. Особенно сильно уменьшается прочность соединения при сварке деталей, прошедших длительное хранение в атмосферных условиях. Таким образом, для получения качественных сварных соединений сварку необходимо производить либо сразу же после отливки деталей, либо хранить литые детали в темных холодных помещениях. Хранение деталей в атмосферных условиях при наличии солнечной радиации недопустимо.

Применение ультразвука для сварки деталей детских игрушек из полистирола позволило полностью исключить процесс склеивания дихлорэтаном, толуолом и другими растворителями, применение которых приводит к значительной загазованности воздушной среды. Использование ультразвуковой сварки повышает производительность труда и культуру производства.

Особенности ультразвуковой сварки

В каждом методе существуют достоинства и недостатки.

Начнем с достоинств. Первым и одним из основных является простота подготовки материала к свариванию.

Предварительно перед сваркой ультразвуком необходимо только обезжирить поверхность, тогда как при иных видах нужно удалять грязь и ржавчину. Это значительно экономит время и силы рабочего.

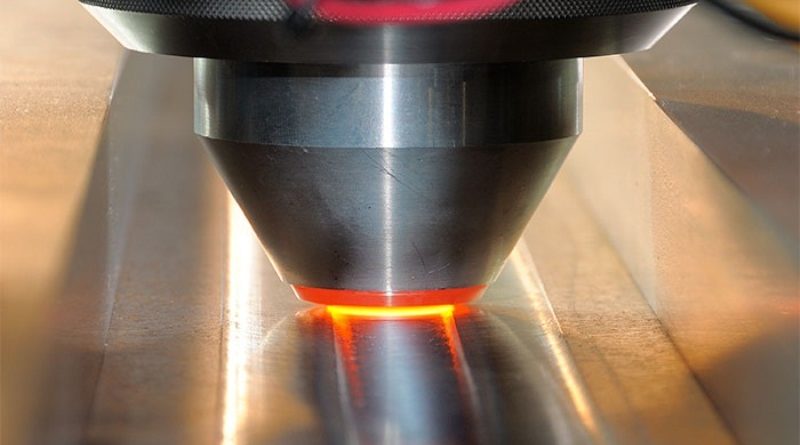

Второй плюс – это местный нагрев, который происходит только в зоне контакта и не распространяется далеко за его пределы. Металл не поддается деформации от нагрева, что благоприятно сказывается и при сваривании пластиковых изделий.

Третий плюс – это применение ультразвуковой сварки во время сложных работ в труднодоступных местах. Поскольку сваривание происходит очень быстро, то и металл быстро нагреваться (в течение одной секунды).

Очень часто о многих вещах судят по их цене: чем она выше, тем она качественнее. Дорогие генераторы работают дольше и лучше. Дешевые модели могут не справляться с возложенной на них работой.

Однако работа многих недорогих аппаратов оправдывает себя и ее достаточно для многих задач. Часто ультразвуком становится невозможно сварить детали значительной толщины.

Эта проблема решается путем обычного подбора деталей с волнообразной формой поверхности, которые благодаря эффекту акустической линзы фокусируют ультразвуковую волну в зону контакта.

Используемое в работе оборудование

Машина для УЗС состоит из следующих компонентов:

- Генератора ультразвука.

- Трансформатора упругих колебаний (бустера).

- Волновода (сонотрода). Может снабжаться наконечником.

- Опоры (наковальни).

- Охлаждающей установки.

- Блока питания.

Дополнительные узлы (присутствуют на некоторых моделях):

- Пресс, развивающий усилие до 200 кгс.

- Кронштейн для фиксации машины над рабочей зоной.

- Выносной блок управления.

- Роликовый механизм.

Машина для УЗС состоит из генератора ультразвука. Оборудование делится на:

- Механизированное. Машина поддерживает параметры на заданном пользователем уровне, специальное устройство подает деталь под наконечник.

- Автоматизированное. Применяется на крупносерийном производстве. Участие оператора не требуется, все операции, в т.ч. выбор и ввод параметров, машина выполняет самостоятельно.

- Ручное. Исполнитель сам контролирует параметры процесса и ведет наконечник волновода вдоль шва. Выпускаются переносные модели.

Рекомендуем к прочтению Все о конденсаторной сварке

Мощность аппаратов для УЗС составляет 100-1500 Вт.

Изменяемые параметры

Перед началом работы в настройках задают следующие величины:

- Частоту ультразвука.

- Амплитуду колебаний. Зависит от интенсивности излучения.

- Длительность импульса.

- Прижимное усилие (на моделях с прессом).

Перед началом ультразвуковой сварки задают настройки прибора. В некоторых случаях дополнительно вводят:

- Температуру предварительного нагрева заготовок.

- Высоту установки наконечника.

Оптимальное значение каждого параметра устанавливают в лаборатории опытным путем. Варят пробные образцы на разных настройках, затем подвергают их испытаниям на прочность. Комбинацию, давшую наиболее стойкое соединение, переносят на производство.

Как работают сварочные машины

Принцип действия оборудования выглядит так:

- Блок питания преобразует сетевой ток в высокочастотный. Обработка осуществляется в 2 этапа. Сначала выпрямитель превращает сигнал в постоянный, затем инвертор (электронный узел под управлением микросхемы) – в переменный с заданной частотой. Показатель в десятки кГц обеспечивают быстропереключающиеся транзисторы.

- В генераторе ультразвука пьезоэлектрический преобразователь превращает ток в механические колебания той же частоты. Стандартом являются 20 или 40 кГц, реже используют 60. В исследовательской практике частоту повышают до 180 (кГц).

- Трансформатор упругих волн увеличивает амплитуду колебаний в 5 раз. Для сваривания материалов она должна достигать 10-15 мкм. Трансформатор может дополняться концентратором.

- Импульс передается по волноводу к заготовке.

При 2-сторонней сварке опора, на которой лежат детали, выступает в роли второго волновода.

Область применения

Технология УЗС постоянно совершенствуется, и, как следствие, ее применение расширяется постоянно и самым радикальным образом.

Прежде всего, это соединение тонких деталей в радиоэлектронике и приборостроении. Способность технологии для эффективной приварки тонких обшивок используется в авиационной, космической и других областях промышленности.

Ультразвуковая сварка отлично справляется с соединением металлов с низкой пластикой, металлов с керамикой и стеклом. Тугоплавкие металлы типа вольфрама или молибдена также легко свариваются УЗС. Возможна сварка с прослойкой из третьего металла, пластмасс.

Ультразвуковая сварка металлов

Технология ультразвуковой сварки представляет собой соединение деталей под воздействием ультразвуковых волн, которые преобразуются в механические колебания и вызывают пластическую деформацию плоскостей в месте их соприкосновения, одновременно разрушая оксидные пленки. Свойства металлов почти не изменяются. Установка ультразвуковой сварки состоит из следующих компонентов:

- источник питания;

- преобразователь;

- сварочная головка;

- волноводы.

Электричество преобразуется в звук высокой частоты, необходимый для сварки, головка обеспечивает сжатие рабочих деталей, волноводы передают энергию в ту точку, где сваривают поверхности.

Сфера промышленного применения данного вида сварки достаточно широка. Ее используют для соединения проволоки, фольги, термочувствительных материалов. Также используется при изготовлении мобильных телефонов, микросхем, оптических и других приборов. Современное автомобилестроение и производство звуковой техники также не обходится без сварки ультразвуковым способом. Данный метод ценят за высокую производительность, точность и прочность, а также за возможность сваривать различные сплавы, для которых обычная сварка недоступна.

Преимущества ультразвуковой сварки

Данный вид сварки широко используется и успел доказать многочисленные преимущества:

- Отсутствие сильного нагревания позволяет сваривать даже те металлы, которые характеризуются химической активностью.

- Сварка осуществляется с высокой скоростью.

- Повышается прочность соединения разнородных материалов, которое при высокой температуре, сопровождающей обычную сварку, оказалось бы хрупким.

- Устраняются технологические ограничения, касающиеся сварки алюминия или меди.

- Толщина свариваемых ультразвуковым способом деталей не ограничена, они могут быть тонкими или даже сверхтонкими (например, фольга), причем толщина соединяемых сваркой элементов может различаться.

- Требования к чистоте поверхностей при использовании ультразвука менее строги, чем при обычном способе сварки, допускается наличие оксидной или изоляционной пленки.

- Сварочное усилие невелико, что позволяет избежать сильной деформации в зоне стыка.

- Конструкция установки для УЗ сварки не отличается сложностью.

Экологическая безопасность и гигиеничность также относится к числу достоинств ультразвуковой технологии. Такая сварка требует меньших трудозатрат, ведь она может быть автоматизирована. Сварка ультразвуком не предполагает расходных материалов, что делает ее чрезвычайно экономичной.

Ультразвуковая микросварка

Одной из разновидностей ультразвуковой сварки является УЗ микросварка. Основная сфера ее применения – это микроэлектроника. Когда монтируются полупроводниковые кристаллы, между контактными площадками и выводами создаются проволочные или ленточные перемычки, которые обеспечивают электрическое соединение. Сваривать сверхтонкие детали можно только с помощью ультразвука, контролируя с помощью специальной установки его параметры:

- мощность;

- давление;

- время воздействия.

Процесс сварки основан на взаимодействии электронов со смежными молекулами, соединение тончайшей проволоки происходит на уровне атомов методом диффузии. Современные аппараты для ультразвуковой микросварки позволяют максимально снизить трудоемкость процесса и расширить круг материалов, которые можно сваривать таким методом. Сварка с применением ультразвука используется не только для металлических деталей, но и для изделий из пластика при наложении точечных швов.

Преимущества и недостатки

При использовании данного вида сварки наблюдается высокий уровень производительности и низкий уровень затрат, напряжение не подводится непосредственно к точки сваривания, что позволяет избежать радиопомех.

При использовании данного вида сварки наблюдается высокий уровень производительности и низкий уровень затрат, напряжение не подводится непосредственно к точки сваривания, что позволяет избежать радиопомех.

Появляется возможность выполнять швы в разнообразных условиях и разных масштабов, совмещать несколько процедур (сваривать в одной точке и резать в другой). Если правильно подобрать режим сварки, то место соединения будет незаметно, кроме того, нет необходимости применять какие-то дополнительные реактивы или приборы.

По сравнению с вышеперечисленными плюсами ультразвуковой сварки, недостатки не выглядят так критично. Низкая мощность сварки вызывает необходимость использовать двухсторонний способ подвода энергии. Также нет возможности контролировать качество шва на достаточном уровне.

При выполнении сварочных работ своими руками нужно использовать табличные данные, в которых указаны все необходимые параметры, которые нужны для высококачественной ультразвуковой сварки.

Принцип действия ультразвуковой сварки и классификация

С физической точки зрения, ультразвуковая сварка проходит в три стадии:

- нагрев изделий, активизация диффузии в зоне соприкосновения;

- образование молекулярных связей между вязкотекучими поверхностными слоями

- затвердевание (кристаллизация) и образование прочного шва.

Существует несколько классификаций ультразвуковой сварки ультразвуковой сварки.

По степени автоматизации различают:

- Ручная. Оператор контролирует параметры установки и ведет сварочный пистолет по линии шва.

- Механизированная. Параметры задаются оператором и поддерживаются установкой, детали подаются под излучатель.

- Автоматизированная. Применяется на массовом производстве. Участие человека исключается.

Схемы колебательных систем для сварки ультразвуком

По методу подведения энергии к рабочей зоне выделяют:

- односторонняя;

- двусторонняя.

По методу движения волновода классифицируют:

- Импульсная. Работа короткими импульсами за одно перемещение волновода.

- Непрерывная. Постоянное воздействие излучателя, волновод двигается с постоянной скоростью относительно материала.

По споосбу определения количества энергии, затрачиваемой на соединение, существуют:

- по времени воздействия;

- по величине осадки;

- по величине зазора;

- по кинетической сотавляющей.

В последнем случае количество энергии определяется предельной амплитудой смещания опоры.

По способу подачи энергии в рабочую зону различают следующие режимы ультразвуковой сварки:

- Контактная. Энергия распределяется равномерно по всему сечению детали. Позволяет сваривать детали до 1,5 толщиной. Применяется для сваривания внахлест мягких пластиков и пленок.

- Передаточная. В случае высоких значений модуля упругости колебания возбуждаются в нескольких точках. Волна распространяется внутри изделия и высвобождает свою энергию в зоне соединения. Используется для тавровых швов и соединений встык жестких пластиков.

Схема точечной ультразвуковой сварки

Схема установки для роликовой сварки ультразвуком

Способ подачи энергии колебаний в зону контакта заготовок определяется модулем упругости материала и коэффициентом затухания механических колебаний на ультразвуковых частотах.

Технология ультразвуковой сварки металлов

Технологический процесс сварки металлов ультразвуком представляет собой ряд последовательно выполняемых операций, главными из которых можно выделить: подготовка соединяемых деталей, их сборка, прихватка, сварка и правка. В каждом отдельном случае объём работ по каждой из операций может существенно различаться.

Подготовка свариваемых поверхностей

Результаты, полученные на практике, показывают, что влияние оксидных плёнок на сварных кромках почти не влияет на прочность сварного соединения при ультразвуковой сварке. Поэтому, можно получить качественное сварное соединение при УЗС даже без предварительной обработки свариваемых участков.

Но, результаты некоторых отдельных исследований говорят о том, что целесообразнее будет удалять оксидные плёнки с соединяемых поверхностей, т.к. они могут снизить качество сварного соединения, а в ряде случаев и вовсе технологический эффект не может быть достигнут. Для подготовки поверхностей под УЗС хорошо подходит обезжиривающая обработка.

Выбор режимов сварки

Главными показателями режима ультразвуковой сварки являются частота и амплитуда колебаний сварочного наконечника, величина усилия и продолжительность процесса.

Амплитуда является важнейшим параметром, от него зависит эффективность удаления оксидных плёнок, нагрев, а также зоны пластической деформации. Амплитуду назначают исходя из предела текучести и твёрдости свариваемых материалов, толщины свариваемых элементов и от того, очищались ли сварные кромки от оксидных плёнок, или нет. Чем выше твёрдость, предел текучести и толщина свариваемых материалов, тем выше должна быть амплитуда колебаний. В большинстве случаев, она находится в диапазоне 0,5-50мкм.

Величина сварочного усилия определяет эффективность передачи ультразвуковых волн и способствует возникновению пластической деформации в зоне сварки. Чем выше твёрдость, предел текучести и толщина свариваемых элементов, тем выше должно быть сварочное усилие. При этом усилие напрямую связано с величиной амплитуды колебаний и при увеличении амплитуды, усилие необходимо снижать. При соединении элементов приборов и микросхем усилие составляет от десятых долей до нескольких ньютонов, а при сваривании относительно толстых листов усилие может составлять до 10 000Н. Величина усилия в процессе сварки может оставаться постоянной или же изменяться по определённой программе.

Продолжительность процесса зависит от амплитуды колебаний, усилия сварки, толщины свариваемого металла и его физических свойств. Зависимость времени от амплитуды и свойств такая же, как и зависимость усилия сварки.

Детализация метода

Сварка ультразвуком возможна благодаря техническим устройствам, которые преобразуют электрические колебания напряжения в механические. Последние достигают высокой частоты до уровня ультразвука. Его параметры могут варьировать от 18 до 180 кГц. Он воздействует на свариваемые поверхности, прижатые друг к другу без зазора.

Первое действие — это вызывание трения мельчайших частиц от высокочастотных колебаний. Так, удаляются оксидные пленки и другие примеси с поверхности соединения. Этот процесс называется сухим трением, предшествующим основному. Вторая стадия — повышение температуры в зоне трения и образование перемешивания молекул до создания однородной структуры. Это достигается за счет чистого трения в зоне сварки. Происходит стирание границ между материалами в области воздействия ультразвука. Третий этап — это физическое прижимания свариваемых элементов для более плотного контакта сторон и образования большей зоны соприкосновения.

Если предстоит сваривать толстые детали, то чтобы уменьшить время воздействия и амплитуду колебаний, используют предварительный подогрев изделий. Для этого заготовки подсоединяют к аппарату индукционного нагрева и доводят до определенной температуры. После чего выполняется сваривание ультразвуком.

Рабочим инструментом является сварочный наконечник на аппарате или в руках сварщика. Технологическая схема может варьировать в зависимости от типа колебания. Он может быть продольным, крутильным или изгибным.