Термодиффузионное цинкование. Методика формирования поверхностного слоя

Диффузия – это направленное движение частиц под воздействием тепла. Термодиффузионное цинкование протекает в температурном диапазоне от 400 градусов до 500. Согласно диаграмме Fe — Zn, температура активно влияет на формирование структуры защитного слоя, толщина покрытия зависит от времени выдержки (продолжительности технологического процесса).

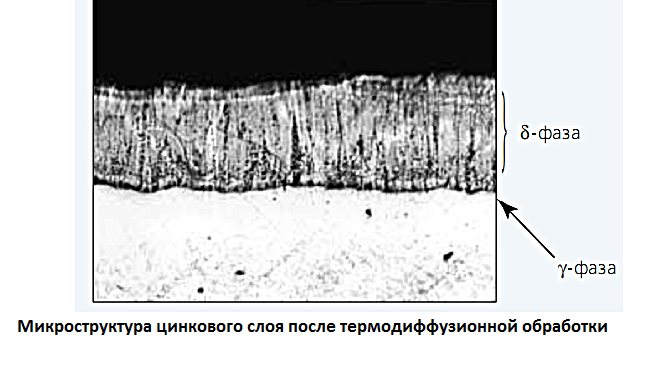

После термодиффузионного цинкования (химико-термической обработки) металлического изделия цинком на стальной подложке формируется поверхностный слой, который имеет двухфазную микроструктуру: • Г-фаза формируется на поверхности матричной основы изделия, толщина слоя от 2 мкм до 4 мкм, содержание железа до 25%, цинка — до 75%, • б1 – фаза – формируется на поверхности обрабатываемой детали, толщина слоя от 100 мкм до 160 мкм, содержание железа до 12%, цинка – до 88%.

Цинковое покрытие при термодиффузионном методе обработке получается в результате нагрева исходной детали в рабочей зоне спецоборудования вместе с насыщающей, диффузионной смесью. Технологический состав для ХТО включает в себя цинковый порошок (цинковую пыль), инертный разбавитель, активатор. Различные добавки, входящие в насыщающую смесь, влияют на определенные технологические свойства покрытия, ускоряют процесс термодиффузионного цинкования.

Микроструктура поверхностного слоя зависит от • температуры протекания технологического процесса, • времени выдержки в насыщающей среде, • состава диффузионной смеси. При термодиффузионном цинковании защита металлической основы от коррозионного разрушения происходит электрохимическим способом, т.к. наносимое покрытие является анодом, а черный металл — катодом. Каждая последующая структурная фаза, по мере приближения к матрице, становится катодом по отношению к предыдущей составляющей.

После цинкования на обработанной поверхности образуется гладкое, беспористое покрытие, которое точно повторяет все конструкционные особенности изделия. Толщина диффузионного слоя равномерна, одинакова по всей длине. Цвет покрытия светло-серый. Оцинковку можно производить на деталях, изготовленных из высоко- и низкоуглеродистых стали, а также на изделиях из чугуна.

Для улучшения товарного вида оцинкованных изделий и для повышения характеристик коррозионной устойчивости производится дополнительная поверхностная обработка (фосфатирование, пассивирование, промасливание), после чего процент коррозионной стойкости увеличивается еще на 12- 15 единиц.

ТРЕБОВАНИЯ К ОБРАБАТЫВАЕМЫМ ИЗДЕЛИЯМ

2.1. Изделия, поступающие на термодиффузионную обработку, должны соответствовать требованиям чертежа, быть сухими, чистыми, без следов масла, охлаждающей жидкости, краски, ржавчины, окалины и механических повреждений согласно ГОСТ 9.301.

2.2. Защиту отдельных участков поверхности от диффузионного насыщения осуществляют путем нанесения на них защитных обмазок, электролитических покрытий и других мер с учетом используемого процесса термодиффузионной обработки.

2.3. Термическую обработку после диффузионного насыщения назначают для изделий, требующих по условиям эксплуатации придания сердцевине определенного комплекса физико-механических свойств. Термической обработке после диффузионного насыщения допускается не подвергать изделия, работоспособность которых обеспечивается только поверхностным слоем или уровень физико-механических свойств сердцевины изделия достигается выбранным режимом охлаждения и температуры диффузионного насыщения.

2.4. Режимы термической обработки выбирают в соответствии с химическим составом материала изделия и требованиями к комплексу механических свойств сердцевины.

2.5. Выбранный режим и способ нагрева при термической обработке должны гарантировать целостность (отсутствие растрескивания и скалывания) и получение (или сохранение) требуемой структуры, химического, фазового состава и толщины диффузионного слоя.

Область применения

Основные области, где эффективно применяют изделия, обработанные термодиффузионным цинкованием:

- покрытие арматуры для газовой отрасли и нефтяной промышленности;

- дорожная сфера – металлические конструкции для ограждения мостовых и дорожных покрытий;

- строительная сфера и трубные сети – цинкование крепежной арматуры и элементов конструкций;

- мебельная отрасль – обработка фурнитуры;

- железнодорожные коммуникации – соединительные элементы и крепежные детали полотна железной дороги;

- запчасти автомобилей и общественного транспорта;

- энергетическая отрасль – обработка конструктивных составляющих электропередающих линий.

Особенности технологии и сфера применения

Данный способ обработки обеспечивает металлоконструкциям надежную антикоррозийную защиту, а также предупреждает преждевременный износ металла, как следствие – позволяет увеличить срок службы. В основе методики лежит процесс диффузии молекул металла, проводимый при температуре от 400 до 470 °С. За счет этого в поверхностный слой конструкции диффузируют молекулы легирующего вещества – цинка. Особенности процесса термодиффузии прописаны в профильном стандарте – ГОСТ Р 9.316-2006.

Применение данной технологии позволяет создать на поверхности металлоконструкций равномерный цинковый слой. Главной особенностью метода выступает то, что слой цинка является однородным даже на труднодоступных участках обрабатываемой детали (полости, отверстия и т.д.).

Технологию термодиффузии обычно применяют для обработки следующих конструкций и деталей:

- Оградительные конструкции для мостов и дорог;

- Фурнитура, которая используется в мебельной промышленности;

- Арматура, используемая в нефтегазовой промышленности;

- Арматура, которую используют для укрепления железнодорожных полотен;

- Элементы трубопроводов, используемых при создании инженерных коммуникаций и арматура, которую используют в сфере строительства;

- Элементы конструкций линий электропередач;

- Отдельные детали автотранспортных средств.

С помощью термодиффузионного цинкования на металлоконструкциях удается создавать слой цинка минимальной толщины. Поэтому данной обработке допускается подвергать изделия, имеющие незначительные габариты.

Стоит отметить, что обработка деталей при максимальном повышении температуры (до 470 °С) приводит к увеличению интенсивности процесса термодиффузии молекул цинка. Поэтому покрытие не приобретает необходимые эксплуатационные характеристики. Такое покрытие характеризуется низким уровнем антикоррозийной защиты, высокой хрупкостью и высоким уровнем отслаивания цинкового слоя.

Для создания цинкового покрытия необходимой толщины, которое будет обладать высокими защитными свойствами, важно провести ряд дополнительных мероприятий:

- Перед обработкой поверхность металла следует тщательно очистить;

- Нужно создать абсолютную герметичность контейнера, в котором проводится термодиффузионное цинкование;

- В герметичном боксе следует создать инертную и восстановительную среду, поскольку в окислительной среде наносить цинковое покрытие нельзя.

В процессе нанесения цинкового покрытия целесообразно дополнительно добавлять в рабочую среду активаторы (специальные флюсующие элементы).

Гальваническое цинкование

Гальваническое цинкование — это электролитический метод осаждения тонкого слоя цинка на поверхность изделия. Подобный способ позволяет получить идеальный внешний вид без какой-либо дополнительной обработки. При использовании гальваники изделие полностью сохраняет свои размеры и форму, вплоть до резьбы, чего невозможно достичь горячим методом. Подобное цинковое покрытие составляет всего 8-9 микрон и выдерживает порядка 150 часов соляного тумана. Чтобы увеличить антикоррозийную стойкость и придать эстетичный вид могут быть использованы блескообразующие добавки и пассивация с хроматированием. Покрытия достаточно пластичны и позволяют осуществить сгибание изделия до угла 45.

Технология процесса

Термодиффузионное цинкование технологический процесс которого разбит на шесть последовательных операций. Строгое следование по маршруту залог получения качественного результата.

- Подготовительный. На этапе подготовки детали подвергаются пескоструйной или ультразвуковой очистке от окалины, ржавчины. Удаление жировых загрязнений осуществляется ацетоном. Если деталь имеет большие размеры возможна дробеструйная обработка.

- Загрузка контейнера. Очищенные и высушенные детали помещаются в герметичный контейнер. Для насыщения внутреннего объема цинком и водородом добавляется насыщающая смесь. Большой популярностью пользуется «Левикор». От количества смеси зависит толщина слоя покрытия. После тщательного перемешивания контейнеры герметизируются и помещаются в печь.

- Процесс насыщения. Температура процесса насыщения зависит от типа сплава и его марки. В среднем процесс длится 60–90 минут. В течение всего времени нагревающая установка вращается, обеспечивая перемешивание деталей с насыщающей смесью.

- Выгрузка и очистка. После окончания процесса насыщения производится выгрузка деталей. Удаление остатков насыщающей смеси.

- Пассивирование. Эта операция предназначена для защиты покрытия от окислительного воздействия воздушной среды. Изделия, предназначенные для окрашивания, подвергаются обработке однократно. Те, что не окрашиваются, обрабатываются два раза. После каждого пассивирования следует промывка.

- Сушка. Во время сушки удаляется влага, и детали остывают.

Гальванический метод цинкования металла

В этом случае на заранее подготовленную поверхность изделия электролитическим способом наносится очень тонкий слой цинка. Метод позволяет наносить цинковый слой толщиной всего 5–40 мкм.

Защитные свойства цинкового слоя зависят главным образом от толщины этого слоя и равномерности его нанесения. Значения этих параметров выбираются исходя из условий использования обрабатываемого изделия. Различные методы цинкования металла дают различную толщину защитную покрытия в диапазоне от 5 мкм (гальванический метод) до 1,5 мм. Качество гальванической оцинковки во многом определяется применяемым при цинковании электролитом.

Защитные качества цинкового покрытия можно усилить, используя такие распространенные методы:

- Хроматирование (пассивирование). На поверхности заготовки создается хроматная пленка в результате воздействия хромовой кислоты и ее солей.

- Фосфатирование. Формирование фосфатной пленки на поверхности обрабатываемого металла осуществляется растворами солей фосфорной кислоты.

- Покраска. Наносить лакокрасочное покрытие на изделие лучше после обработки заготовки фосфатированием.

При промышленных масштабах производства оцинкованных изделий (металлических полос, листов и штрипсов) толщину защитного слоя, полученного гальваническим цинкованием, можно увеличить до 0,5 мм. Покрытие образуется в результате осаждения на поверхности заготовки (являющейся катодом) ионов цинка, выделяемых из электролита (водного цинкового раствора) под действием постоянного тока. Анодом должен служить материал из цинка, в процессе восполняющий запас этого вещества в растворе. Катодная плотность тока зависит от используемого режима и варьируется в пределах от 1 до 5 А/кв. дм.

Гальванический метод цинкования является самым распространенным среди остальных способов оцинковки благодаря своим преимуществам:

- высокая производительность операций;

- хорошая степень защиты обрабатываемых металлических изделий;

- низкая себестоимость обработки;

- обеспечение максимально равномерного покрытия и сохранение изначальной формы и размеров заготовки;

- возможность оцинковки форм любой сложности, в том числе пористых структур;

- допустимость декоративной оцинковки, создающей гладкие и привлекательные поверхности без необходимости дальнейшей обработки металла.

Имеются у метода и свои минусы, главный из которых – низкая степень сцепления цинкового покрытия с металлической поверхностью, из-за чего ее необходимо предварительно тщательно очищать. Кроме того, существует риск наводораживания металла обрабатываемого изделия, в результате повышается водородная хрупкость металла и ухудшается внешний вид продукции. Этот риск особенно высок при нарушении режимов гальванического цинкования. Другой значительный недостаток данного метода состоит в выделении вредных для окружающей среды веществ в процессе оцинковки. Поэтому ликвидация этих отходов является обязательным этапом.

Достоинства и недостатки

На протяжении применения метода антикоррозионной защиты были выявлены характерные для него черты. Термодиффузионное цинковое покрытие обладает рядом достоинств, среди которых выделяются:

- высокая адгезия за счет того, что микронеровности поверхности не исчезают;

- экономичность: низкие затраты на подготовку и электроэнергию, малое количество производственных площадей и обслуживающего персонала;

- толщина покрытия равномерна по всей площади изделия;

- экологичность процесса;

- регулирование толщины при образовании защитного покрытия;

- повышение твердости на поверхности;

- минимальные затраты;

- невысокая себестоимость;

- простое в обслуживании оборудование;

- невысокая температура не меняет внутреннюю структуру металла;

- для очищения не используются химические реактивы;

- получаемые отходы утилизируются естественным способом.

На фоне достоинств у метода есть и недостатки:

- в отличие от других методов нанесенное покрытие имеет матовый серый цвет;

- невысокая производительность;

- габариты обрабатываемых изделий ограничиваются размерами объемами оборудования.

| № п.п. | Метод цинкования | |||

| Горячее | Гальваническое | Термодиффузионное | ||

| 1 | Температурный режим протекания процесса, °С | 450–540 | 20 | 280–470 |

| 2 | Толщина нанесенного слоя, мкм | 30–60 | 6–15 | 5–100 |

| 3 | На какой материал наносится | Сталь с незначительным содержанием кремния | Сталь (ограничение для высокопрочных марок) | Черные металлы и сплавы на основе меди |

| 4 | Размер обрабатываемых метизов | М10–50 | М4–50 | М4–90 |

| 5 | Типы обрабатываемых отверстий | Сквозные | Сквозные | Сквозные, глухие |

| 6 | Ограничения по обработке | Карманы, сплошные сварные швы | Карманы, отсутствие сварных швов | Без ограничений |

| 7 | Закаленный крепеж | Не подлежит обработке (температура протекания процесса близка к низкому отпуску) | Не подлежит обработке (кислотная обработка, повышение водородной хрупкости) | Без ограничений |

| 8 | Стойкость к солям (лабораторный тест), час | 500 | 96 | 1500 |

| 9 | Свойства покрытия | Сниженная адгезия, ресурсозатратная подготовка | Сниженная адгезия, ресурсозатратная подготовка | Адгезия высокая |

| 10 | Твердость | Снижается | Отсутствует | Плюс 1…2 HRC |

| 11 | Коэффициент трения | Повышенный | Пониженный | Пониженный при выкручивании |

| 12 | Подготовка к нанесению покрытия | Химическая | Химическая | Нейтральная |

| 13 | Испарения вовремя цинкования | Обильное дымовыделение | Выделение хрома | Отсутствие дымовыделения |

Гальваническое цинкование

Гальваническое цинкование является одним из самых востребованных видов цинкования, благодаря которому изделия приобретают высокие защитные и декоративные свойства. В отличие от горячего метода обработки, данная технология является более простой и дешевой. Однако она имеет определенные ограничения по использованию, что обусловлено сравнительно тонким слоем защитного покрытия (не превышает 40 мкм).

Технология гальваники предусматривает осаждение цинка из состава электролита на металлоконструкцию, которая, в свою очередь, подключена к сети питания через отрицательный полюс. Чтобы увеличить уровень механической и коррозийной устойчивости, а также для повышения декоративных качеств деталей, цинковое покрытие дополнительно подвергают хроматированию, кадмированию или обработке фосфатными составами.

Цинк может использоваться в виде пластин, шаров, загружаемых в специальные сетчатые секции, или в другом виде. К цинку также подводится ток. В процессе электролиза цинк (анод) растворяется, и его ионы оседают на поверхности стальных изделий, формируя гальваническое покрытие определенной толщины.

В соответствии с ГОСТ 9.305-84 на операции нанесения цинковых гальванических покрытий применяют различные электролиты, наибольшее распространение из которых получили кислые (сульфатные, фторборатные), слабокислые и щелочные (цинкатные, цианидные и дифосфатные).

Последовательность технологических этапов гальванического цинкования приведена на рисунке ниже.

Гальваническая обработка металла проводится в следующей последовательности:

- Очистка и химическая обработка. Очистка поверхности деталей от лакокрасочных и смазочных материалов, ржавчины и окалины (процедура проводится с использованием обезжиривающих и щелочных смесей).

- Промывка чистой водой в специальной проточной ванне.

- Электролитическое обезжиривание и последующая промывка.

- Травление в составе, который включает воду и соляную кислоту. Процедура удаляет остатки ржавчины и окалины, исключая растворение или деформацию основного металла, а также декапирует поверхности перед обработкой.

- Промывка, непосредственно гальваническая оцинковка и повторная промывка.

- Для устранения с поверхности окисной пленки применяться осветление металла в растворе, состоящем из воды и азотной кислоты.

- Промывка, фосфатирование (при необходимости) с последующей промывкой.

- Может быть проведена пассивация электролитическим хроматированием или путем хроматированного распыления.

- Сушка детали.

Термодиффузионное цинкование метизов и болтов

Термодиффузионное цинкование по привлекательным ценам

- арматура для систем трубопроводов;

- закладные элементы;

- всевозможные метизы;

- профильные трубы и углы;

- металлические полосы и швеллеры и т.д.

Процесс термодиффузионного цинкования может выполняться для различных целей, например, в рамках метизного производства, сооружения контактных сетей и т.д. Суть метода заключается в нанесении на ту или иную поверхность особой порошковой смеси, содержащей атомы цинка, которые формируют защитный слой и минимизируют опасность развития коррозии.

Достоинства термодиффузионного цинкования

Если сравнивать с другими технологиями, термодиффузионное цинкование имеет более высокую цену, однако обеспечивает максимальный уровень защиты. Другими значительными преимуществами стоит назвать:

- оптимальное сцепление с ЛКМ;

- высокие прочностные характеристики обработанных покрытий;

- отсутствие повреждений в процессе сварочных работ;

- сохранение структуры при изгибе и других механических воздействиях;

- экономичность – хотя цена термодиффузионного цинкования несколько выше, чем гальванического или горячего, технология выгодна с финансовой точки зрения, поскольку существенно увеличивает срок эксплуатации деталей;

- небольшая толщина защитного слоя;

- возможность использования совместно с другими методами обработки металлических изделий.

Последовательность термодиффузионного цинкования

Процесс нанесения насыщающей смеси, в которой присутствует цинк и инертный наполнитель, происходит в особой печи с постоянно вращающейся камерой. Наш завод использует оборудование последнего поколения, в четкости придерживаясь технологической последовательности металлообработки:

- подготовка основания – чрезвычайно важный этап термодиффузионного цинкования, в особенности для элементов, содержащих окалину после производства;

- упаковка изделий в барабаны либо контейнеры;

- обработка химическим и термическим способом;

- охлаждение и распаковка изделий;

- извлечение из диффузионной камеры.

Стремясь оправдывать самые высокие ожидания клиентов, наш завод предлагает услуги термодиффузионного цинкования по демократичным ценам и с гарантией соблюдения сроков нанесения антикоррозийной защиты. Все условия сотрудничества оговариваются заранее, и вы можете не сомневаться в том, что мы справимся с поставленными задачами.

Метод холодного цинкования

Холодное цинкование – технология, предполагающая нанесение на подготовленную стальную поверхность цинконаполненных лакокрасочных материалов, т. е. материалов, в состав которых входит высокодисперсный цинковый порошок, который является основным компонентом, позволяющим обеспечить эффективную антикоррозионную электрохимическую (катодную) и барьерную защиту стальной поверхности.

Состав может быть нанесён на поверхность металлоконструкций кистью, валиком, либо методом распыления и после высыхания образует антикоррозийное покрытие, насыщенное цинком.

Достоинством метода холодного цинкования можно считать то, что он объединяет защитные качества цинкового и полимерного покрытий. Холодное цинкование требует меньших трудозатрат, позволяет защищать металлические конструкции любой площади и может быть нанесено как в производственных помещениях, так и непосредственно на месте размещения металлоконструкций.

Цинкование

В качестве надежного защитного покрытия в последнее время всё чаще используется цинкование. Мы используем термодиффузионное цинкование, имея собственный технологический участок.

Существуют три основных вида цинкования металла:

— горячее цинкование, когда металлические конструкции погружаются в ванну с расплавом цинка, где под воздействием высокой температуры происходят процессы диффузии и элементами цинка замещаются элементы железа в поверхностном слое металла(стали);

— холодное или электрохимическое цинкование, когда металлоизделия помещаются в ёмкости с кислотным раствором цинка, а в качестве катализатора выступает электрический ток;

— термодиффузионное цинкование, сравнительно молодой метод, детали помещаются в специальные контейнеры(реторды), где, вращаясь в атмосфере горячего воздуха, насыщенного цинковой пылью, происходят процессы внедрения в кристаллическую решётку стали молекул цинка.

Каждый из методов имеет свои недостатки и преимущества, но все однозначно лучше любого защитного покрытия жидкими и порошковыми эмалями при защите от коррозии, особенно в агрессивных средах.

Термодиффузионное цинкование СПб. Оборудование:

— муфельная печь,

— реторда(3шт.) -0,8х3,5м,

— пескоструйная камера,

— кантователь,

— ванна для пассивации после насыщения.

При цинковании методом термодиффузия мы придерживаемся нормативов ГОСТ 9.316-2006 — Единая система защиты от коррозии и старения. Покрытия термодиффузионные цинковые. Общие требования и методы контроля. ГОСТ 9.316-2006 — Единая система защиты от коррозии и старения. Покрытия термодиффузионные цинковые. Общие требования и методы контроля.

Для термодиффузионного цинкования мы используем трехкомпонентную порошковую смесь ТЕДИЦИН:

компонент А – инертный тугоплавкий материал (шлифпорошок),

компонент В – цинковый порошок,

компонент С – активирующий состав.

Компонент А используется в 10 — 15 циклах работы установки (в зависимости от качества подготовки поверхности изделий перед цинкованием) после чего, при появлении признаков ухудшения качества покрытия, подлежит утилизации без каких-либо ограничений. Компоненты В и С добавляются при каждом цикле цинкования. Количество компонента В определяется по площади поверхности загружаемых деталей и рассчитывается по формуле: mZn = 7гр/м2*мкм·F·m·d,где mZn – расходная норма цинка (г); F – удельная поверхность одной детали (м2/кг); m – масса всех загруженных деталей (кг); d – толщина диффузионного цинкового покрытия (мкм). Если вычисление общей площади поверхности детали затруднительно, то масса компонента В берется из расчета ориентировочно 0,4-0,8 г на 1 кг изделий для получения покрытия толщиной 1 мкм, а при последующих загрузках корректируется в зависимости от полученной толщины покрытия. В среднем, для образования покрытия толщиной 1 мкм на площади изделий 1 м2 необходимо 7 г компонента В. Компонент А загружается в количестве в 5 раз большем, чем масса компонента В. Компонент С загружается в количестве от 10 % до 20 % от массы компонента В. Технология термодиффузионного цинкования.

Термодиффузионное цинкование с применением порошковой смеси с активирующими добавками протекает при температуре от 340 до 400°C. Процесс химико-термической обработки при t= 360-380°C характеризуется:

— малой толщиной цинкового слоя, но достаточной для обеспечения требуемых физико-химических характеристик по ГОСТ Р 9.316-2006 «Покрытия термодиффузионные цинковые», — серебристым цветом готового покрытия, что выгодно отличается товарным видом от серого цвета покрытия при использовании порошковых смесей с инертными материалами, — хорошими показателями пластичности сформированного слоя.

Увеличение температуры ТДЦ(термодиффузионного цинкования) до 420 градусов приводит к:

— росту толщины цинкового слоя до проектной( в случае необходимости), — образованию светло-серого покрытия, имеющего гладкую поверхность( без шершавости и потёков), — ухудшению параметров пластичности, увеличению хрупкости.

Химико-термическая обработка при температурном режиме выше 420 градусов (419,6 градусов – температура плавления цинка) стимулирует:

— образование толстого, шероховатого цинкового покрытия, — процесс частичного оплавления порошковой композиции и цинковой составляющей (могут образовываться на обрабатываемом изделии наплывы большой толщины).

Для получения более толстых покрытий используется порошковая смесь с инертными добавками и процесс цинкования проходит при температуре выше 420градусов( 430-440°C) Горячее цинкование, ванна 2х3х13м. Метод основан на погружении цинкуемых изделий в расплав цинка. Гарантия качества, новое оборудование, сроки.

3 Основные положения ГОСТ Р 9.316–2006

Цинковые покрытия в соответствии с этим Госстандартом причисляются к одному из пяти классов:

- покрытия толщиной 6–9 мкм – 1 класс;

- толщиной 10–15 мкм – 2;

- толщиной 16–20 мкм – 3;

- толщиной 21–30 – 4;

- толщиной 40–50 – 5.

Потребитель может заказать и нанесение покрытия более толстым слоем. Такая термодиффузия разрешена, но по ГОСТ подобное цинкование металла не классифицируется (то есть полученное покрытие по толщине будет нестандартным).

На деталях и конструкциях, в составе коих имеются смолы или припой, термодиффузия не проводится, цинкование в подобных ситуациях следует выполнять по иным методикам.

ГОСТ не допускает наличия на полученном покрытии далее указанных дефектов:

Требования к покрытиям

Существует несколько классов покрытий:

- 1-й – от 6 до 9 мкм;

- 2-й – 10-15 мкм;

- 3-й класс – 16-20 мкм;

- 4-й класс -21-30 мкм;

- 5-й класс – 40-50 мкм.

В ГОСТах на данную технологию ничего не упоминается о более толстом покрытии. Но большинство предприятий данную услугу предоставляют. Однако необходимо получить предварительное согласование с заказчиком.

Также по ГОСТам слой цинка не должен иметь дефектов, а именно:

- остатков насыщающей смеси, которая не смывается;

- инородных вкраплений;

- наростов, раковин и пустот;

- отслоения или вздутия;

- трещин и участков, где отсутствует покрытие.

Данный способ обработки регламентируется следующими документами: ГОСТ Р 9.316-2006. Можно подробней ознакомиться с ним при необходимости. Также следует знать, что в 2008 году утвердили новые стандарты на нанесение цинковых покрытий на метизы.

Особенности и сферы применения

Такой метод защиты металлических изделий от коррозии и старения, как термодиффузионное цинкование, общие требования к которому регламентирует ГОСТ Р 9.316-2006, основан на явлении диффузии молекул металла, протекающей при относительно высокой температуре (400–470°). В данном случае в поверхностный слой обрабатываемого изделия диффузируют молекулы легирующего элемента – цинка.

В результате применения такой технологии на поверхности металлической детали формируется однородный цинковый слой. При этом однороден такой слой даже в труднодоступных местах обрабатываемого изделия.

При термодиффузионной обработке детали покрываются равномерном слоем цинка, включая отверстия и внутренние полости

Диффузионному поверхностному цинкованию, выполняемому при термическом воздействии на обрабатываемую деталь, чаще всего подвергают:

- арматуру, применяемую в нефтяной и газовой отраслях;

- ограждающие дорожные и мостовые конструкции;

- элементы трубных коммуникаций и строительную арматуру;

- фурнитуру, используемую для изготовления мебели;

- арматуру, применяемую для укрепления железнодорожного полотна;

- конструктивные элементы автотранспортных средств;

- конструктивные элементы ЛЭП (линии электропередачи).

Термодиффузионное цинкование позволяет получать на поверхности металла цинковый слой минимальной толщины, благодаря чему подвергать такой обработке можно даже детали, отличающиеся очень небольшими размерами.

При повышении температуры обработки по данной технологии до 470° термодиффузия молекул цинка в поверхностный слой металла становится более интенсивной, но полученное в итоге покрытие не обладает требуемыми характеристиками. Оно не только отличается повышенной хрупкостью и легко отслаивается от поверхности изделия, но и не способно обеспечить требуемый уровень антикоррозионной защиты.

Промышленная линия термодиффузионного цинкования

Чтобы сформировать на поверхности металлического изделия термодиффузионное цинковое покрытие заданной толщины, обладающее высокими защитными характеристиками, необходимо предусмотреть ряд дополнительных процедур.

- Проводится тщательная очистка поверхности изделия, которое будет подвергаться обработке.

- Необходимо обеспечить герметичность контейнера для термодиффузионного цинкования.

- Когда герметичность контейнера обеспечена, в нем необходимо создать инертную или восстановительную среду. Следует иметь в виду, что в окислительной среде цинкование выполнять нельзя.

Детали обработаны и загружены в специальную емкость для термодиффузионного цинкования

При выполнении самого термодиффузионного цинкования в рабочую среду желательно вносить специальные флюсующие элементы, которые называют активаторами.

Если придерживаться всех вышеуказанных рекомендаций и строго соблюдать все технологические режимы, то на поверхности металлического изделия можно сформировать термодиффузионное цинковое покрытие, которое будет соответствовать как заданной толщине, так и требуемым защитным характеристикам.

Сравнительный анализ коррозионной стойкости

Алгоритм нанесения термодиффузионного цинкового покрытия выглядит следующим образом.

- Обрабатываемая поверхность тщательно очищается (в производственных условиях для этого используют дробеметные, пескоструйные и ультразвуковые установки).

- Изделие и специальную смесь, за счет которой будет осуществляться насыщение его поверхности цинком, помещают в герметичный контейнер.

- В контейнере создается требуемая температура, при которой и протекает диффузионное поверхностное цинкование.

Печь для термодиффузионного цинкования

После окончания цинкования деталь извлекают из контейнера и очищают ее поверхность от остатков использованной смеси. Затем остается выполнить пассивирование уже оцинкованной поверхности и дать ей полностью остыть.

Для выполнения диффузионного поверхностного цинкования используются различные насыщающие смеси, одной из которых является «Левикор». Высокую популярность у отечественных специалистов смесь «Левикор» завоевала благодаря тому, что ее отличает высокая проникающая способность, а ее применение позволяет получать цинковые покрытия требуемой толщины, обладающие исключительными защитными свойствами.