Электроэрозионная прошивка отверстий

Электроэрозионная обработка является одним из наиболее эффективных способов получения отверстий малого диаметра (от 0,05 мм), в том числе глубоких. Она может выполняться проволочными или стержневыми электродами-инструментами — одиночными при обработке одного отверстия или групповыми, собранными и установленными в определенном порядке, для одновременной прошивки группы отверстий. Проволочные элементы групповых электродов-инструментов подаются через кондуктор, при этом отклонения в расположении отверстий на детали напрямую зависят от качества кондуктора.

Следует учитывать, что все дефекты электродаинструмента (форма сечения, неравномерность диаметра по длине) будут сказываться на качестве получаемых отверстий. На точности обработки отверстий сказывается и жесткость электрода-инструмента.

При прошивке отверстий затруднена эвакуация продуктов разрушения, что снижает производительность, ведет к увеличению размера отверстия и конусности. Применение менее вязких рабочих сред облегчает процесс удаления продуктов эрозии. По описанным схемам прошивают отверстия сравнительно небольшой глубины (до 10 d).

Производительность электроэрозионного сверления может быть увеличена применением орбитального движения электрода инструмента относительно оси обрабатываемого отверстия. Это способствует также снижению конусности и дает возможность регулировать размер отверстия изменением радиуса орбитального движения.

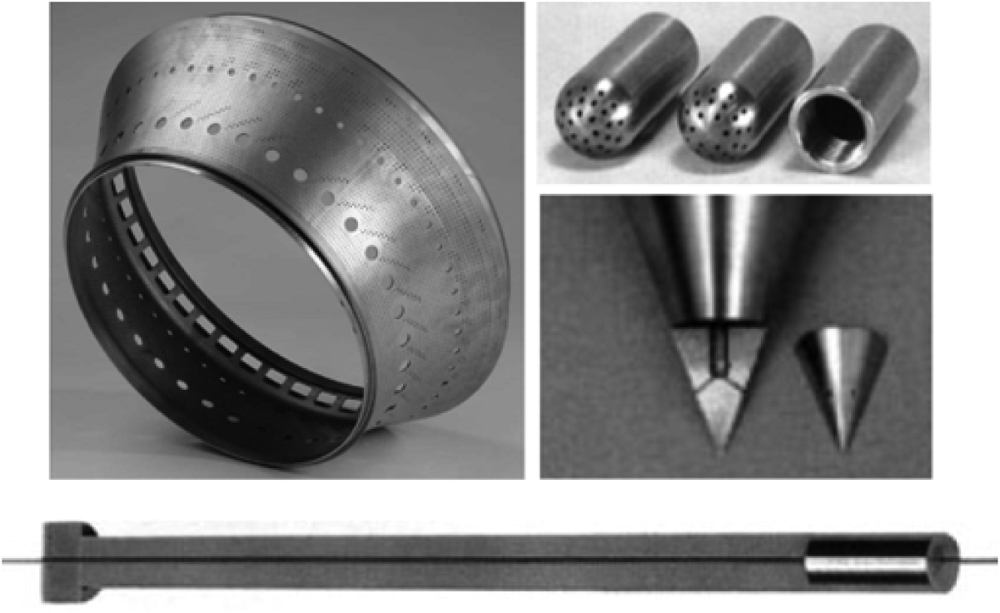

В последние годы разработано и получает широкое применение специализированное электроэрозионное оборудование с ручным управлением и ЧПУ для обработки отверстий 0,2…6 мм. Обработка выполняется полыми электродами (рис. 17), подаваемыми через кондукторные втулки, изготавливаемые из алмаза, сапфира и других сверхтвердых материалов. Для того чтобы избежать образования при прошивке центрального стержня, отверстия в электродах выполняют смещенными от оси или используют несколько отверстий, разделенных перемычками.

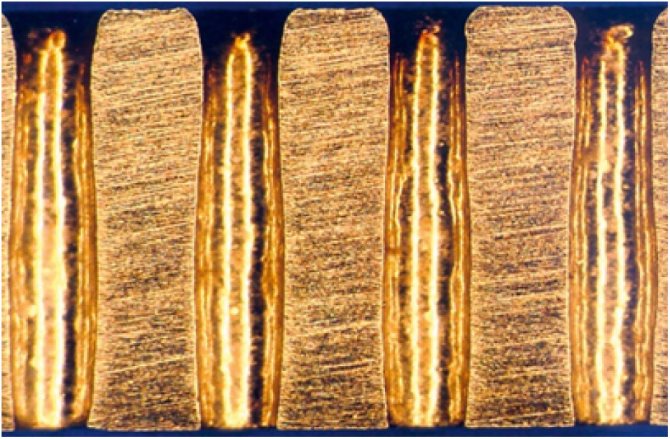

Рис. 17. Электроды, используемые для прошивки отверстий

Электроду придается вращательное движение с частотой до 3000 об/мин, которое устраняет овальность получаемого отверстия, вызванную искажением профиля проволоки, а через его тело под высоким (до 10 МПа) давлением прокачивается диэлектрическая жидкость.

Станки, специализированные на такую обработку, способны производительно прошивать отверстия в твердых металлах с отношением глубины к диаметру до 200:1, минимальной конусностью (1,5° на 100 мм) и шероховатостью Rmax = 15 мкм. В качестве рабочих жидкостей используются дистилированная вода и специальные составы на водной основе, например «Vitol-KS». Скорость прошивки достигает 20 мм/мин. На рис. 18 приведены примеры, иллюстрирующие технологические возможности такой обработки.

Рис. 18. Детали с отверстиями малого диаметра, полученными электроэрозионной прошивкой

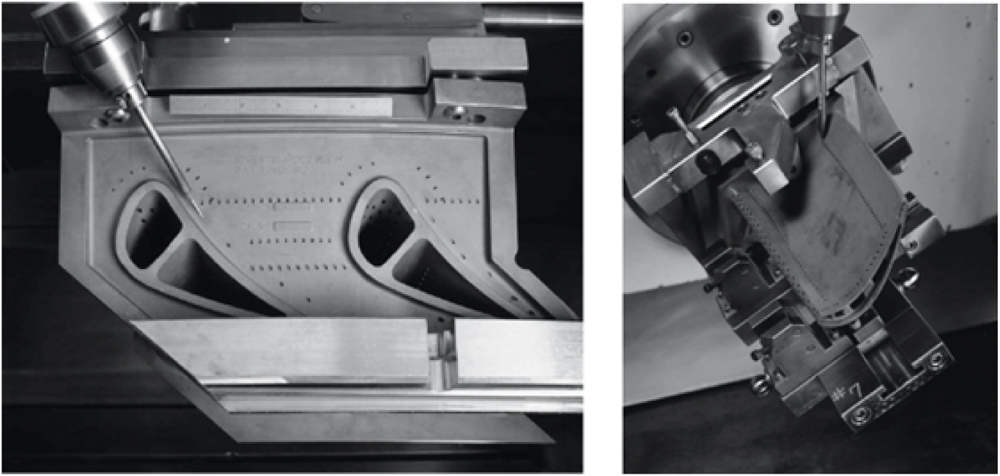

Отверстия с различными углами наклона на деталях сложной формы обрабатывают на оборудовании с ЧПУ. Например, на станках серии FH фирмы Beaumont используются 6- и 7-координатные системы ЧПУ. Некоторые из станков оснащаются механизмами автоматической смены электродов инструментов и кондукторных втулок, встроенными координатно-измерительными устройствами, системами правки электродов. На рис. 19 показан один из станков фирмы CURRENT.

Рис. 19. Специализированный станок для обработки отверстий фирмы CURRENT с устройством автоматической смены электрода-инструмента

С применением такого оборудования появилась возможность получения в охлаждаемых лопатках турбины (рис. 20) отверстий с минимальным диаметром 0,2…0,3 мм на глубину до 10 мм. Изготовление таких отверстий традиционными методами сопряжено с большими трудностями либо практически невозможно.

Рис. 20. Прошивка отверстий малого диаметра в охлаждаемых лопатках

Для повышения точности при сквозном прошивании отверстий с соотношением длины и диаметра 20 и выше применяют черновой и чистовой проход. При врезании и в конце обработки (при выходе электрода из пластины) снижают среднее значение рабочего тока (на 20…50%) для стабилизации электроэрозионного процесса врезания и получения входных и выходных кромок отверстия правильной формы.

Исходя из изложенного, можно отметить, что в настоящее время разработаны технологии и оборудование, изменившие представления о низкой технологичности и ограниченной производительности операций получения отверстий малого диаметра, в том числе глубоких, расширить возможности по созданию изделий различного назначения, содержащих большое количество малоразмерных глухих и сквозных элементов различной формы.

Источник журнал «РИТМ машиностроения» » 5-2020

Электронно-лучевой способ получения отверстий малого диаметра

В производстве авиационных двигателей и их агрегатов ЭЛО используют для получения отверстий и узких пазов в различных материалах (сталях, никелевых и титановых сплавах и др.). Диаметр прошиваемых отверстий зависит от толщины обрабатываемого материала.

Электронно-лучевое сверление отверстий имеет следующие основные преимущества: — высокая скорость обработки; — выполнение процесса в вакууме обеспечивает отсутствие окисления; — малая зона термического влияния и отсутствие микротрещин; — малая конусность отверстий; — широкая номенклатура обрабатываемых материалов; — электронный пучок (в отличие от лазерного) практически полностью поглощается мишенью, что обеспечивает возможность обработки материалов с высокой прозрачностью и большой отражательной способностью.

Технологические возможности электронно-лучевого сверления по данным фирмы Acceleron Inc. приведены в табл. 1. Таблица 1

| Толщина материала | 0,05…5 мм |

| Диаметр отверстия | 0,75…1,0 мм, угол наклона 20…90° |

| Точность обработки | ± 0,025 мм, погрешность расположения ± 0,01 мм |

| Время обработки одного отверстия | 0,1…5,0 мс |

| Форма отверстия | Коническое, цилиндрическое, колоколообразное |

| Производительность | 1…2000 отв/с |

| Достигаемое отношение глубины к диаметру | 25:1 |

| Материалы | Металлы и сплавы, неметаллы, включая керамику, кварц,сапфир и др. |

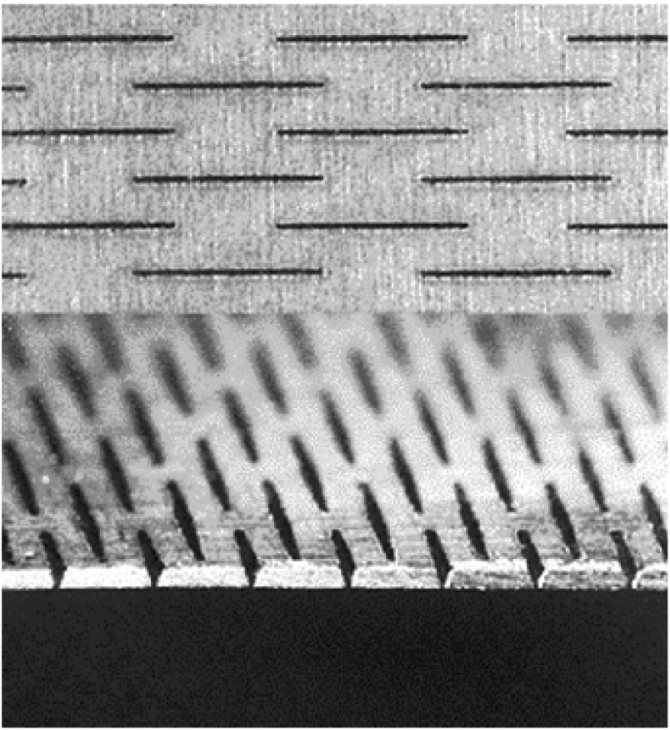

На рис. 1, 2 и 3 приведены примеры, иллюстрирующие технологические возможности, а на рис. 4 — установка для электронно-лучевого сверления отверстий малого диаметра.

Рис. 1. Перфорированные пазы в фольге из нержавеющей стали толщиной 0,05…0,08 мм

Рис. 2. Типичные отверстия диаметром 0,2 мм, полученные электронно-лучевым сверлением

Рис. 3. Отверстия, полученные электронно-лучевым способом

Рис. 4. Установка для перфорирования электронным лучом фирмы Steigerwald с многокоординатным ЧПУ (высокоскоростной электронно-лучевой перфоратор)

Данные, иллюстрирующие технологические возможности ЭЛО по обработке отверстий и узких щелей, приведены в таблицах 2 и 3. Таблица 2

| Обрабатываемый материал | Толщина детали, мм | Ширина реза, мкм | Скорость резки, мм/мин | Ускоряющее напряжение, кВ | Ток луча, мкА |

| Вольфрам | 0,25 | 25 | <1 | 140 | 50 |

| Нержавеющая сталь | 2,5 | 125 | 10 | 140 | 100 |

| Нержавеющая сталь | 1,0 | 125 | <1 | 140 | 100 |

| Алюминий | 2,5 | 125 | 10 | 140 | 100 |

| Керамика (Al2O3) | 0,75 | 300 | 30 | 125 | 60 |

| Кварц | 3,0 | 25 | <1 | 140 | 10 |

Таблица 3

| Обрабатываемый материал | Толщина детали, мм | Ширина реза, мкм | Скорость резки, мм/мин | Ускоряющее напряжение, кВ | Ток луча, мкА |

| Вольфрам | 0,05 | 25 | 125 | 150 | 30 |

| Нержавеющая сталь | 0,175 | 100 | 50 | 130 | 50 |

| Бронза | 0,25 | 100 | 50 | 130 | 50 |

| Алюминий | 0,75 | 100 | 600 | 130 | 200 |

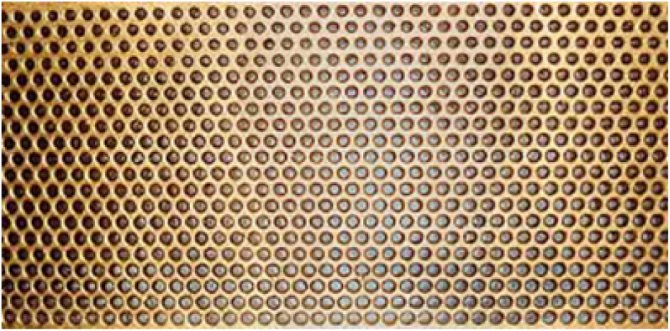

Для получения отверстий в фильтре (рис. 5), заготовка которого представляет собой цилиндр из листового материала, последняя устанавливается в специальное приспособление в вакуумной камере и приводится во вращение. Каждое отверстие может обрабатываться за один или несколько импульсов. В процессе непрерывного вращения заготовки с частотой 1…2000 импульсов в секунду на нее воздействуют электронные пучки из электронной пушки. В течении каждого импульса луч отклоняется и фокусируется в требуемую точку поверхности (рис. 6). Энергия, длительность, размер фокального пятна и другие параметры каждого импульса назначаются в зависимости от конкретных условий обработки и диаметра получаемого отверстия.

Рис. 5. Фильтр из нержавеющей стали толщиной 1,5 мм с 350000 отверстиями диаметром 0,1 мм, полученными электронно-лучевым сверлением

Рис. 6. Формирование отверстия при движении заготовки: 1 — электронный луч; 2 — отклоняющая система; 3 — заготовка; 4 — технологическая подложка

Применение ЭЛО ограничивают необходимость выполнения процесса в вакууме (большие энергетические потери на работу насосов, создающих вакуум) и высокая стоимость технологического оборудования.

III. СВЕРЛЕНИЕ И РАССВЕРЛИВАНИЕ ОТВЕРСТИЙ

НЕОБХОДИМЫЕ СВЕДЕНИЯ О СПИРАЛЬНЫХ СВЕРЛАХ

Элементы и формы заточки стандартных спиральных сверл

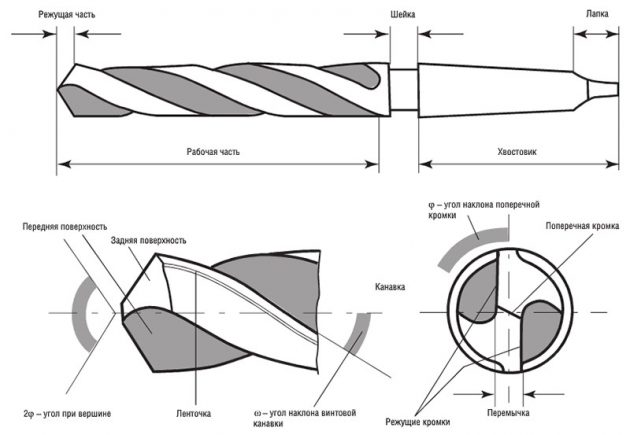

Принятые названия элементов спирального сверла приведены на фиг. 155.

Величина угла 2ф при вершине сверл, используемых при обработке стали, принимается 116 -118°, при обработке чугуна и твердой бронзы — 90 — 100°, латуни, дуралюмина, силумина и баббита —140°, красной меди —125°. У стандартных сверл угол 2ф = 116 — 118°.

При переточке сверла необходимо следить за тем, чтобы режущие кромки его были прямолинейны, их длина и образуемые ими с осью сверла углы — одинаковы (фиг. 156, а), чтобы угол наклона поперечной кромки (фиг. 156, б) у стандартных сверл диаметром до 15 мм был равен 50°, а сверл больших диаметров —55° и чтобы угол заострения сверла (фиг. 156, в) был правильным. Формы заточки сверл показаны на фиг. 157. Для создания наиболее благоприятных условий резания, уменьшения силы подачи и повышения стойкости сверла применяют подточку перемычки (фиг. 157, а), доводя длину поперечной режущей кромки до одной десятой диаметра сверла. Прочность сверла при этом не уменьшается, так как толщина перемычки по всей длине сверла остается без изменения.

Наибольший износ у сверла происходит в уголке на границе ленточки и режущей кромки сверла. Чтобы уменьшить этот износ, затачивают у ленточки (фиг. 157, а и б) на длине L — 1,5 — 5 мм (в зависимости от диаметра сверла) задний угол а1 оставляя фаску f= 0,1 — 0,2 мм. В сечении А—А показано положение фаски и угла а1

Для увеличения длины режущей кромки, что уменьшает давление иа единицу ее длины и улучшает отвод тепла, вершина сверла (фиг. 157,6)

затачивается иногда под двумя углами 2ф = 116 — 118° и 2ф = 70 75° при ширине фаски b, равной 0,2 диаметра сверла. На фиг. 157, б показана двойная заточка сверла с подточкой перемычки и ленточки.

Спиральное сверло конструкции В. И. Жирова

Сверло конструкции В. И. Жирова имеет (фиг. 158) комбинированную заточку, подточку и прорезку поперечной кромки и тройную заточку режу* щих кромок под углами 118°, 70° и 55°. Такая заточка обеспечивает уменьшение осевой силы при сверлении стали в 2-З раза, а при сверлении чугуна — в З-4 раза по сравнению со сверлами обычной заточки. Эта особенность сверл конструкции В. И. Жирова очень важна при сверлении отверстий на токарных станках, где подача почти всегда ручная.

Значительное снижение величины осевой силы позволяет работать при повышенных подачах и дает возможность производить сверление отверстий относительно больших диаметров не в несколько проходов, а в один, что существенно сокращает как машинное, так и вспомогательное время обработки.

2. РЕЖИМЫ РЕЗАНИЯ ПРИ СВЕРЛЕНИИ И РАССВЕРЛИВАНИИ

Подачи и скорости резания при работе сверлами из быстрорежущей стали указаны в нижеприводимой таблице. При работе сверлами из углеродистой стали можно брать подачи, указанные в таблице, а скорости резания уменьшать примерно вдвое.

Таблица составлена применительно к сверлению отверстий глубиной не свыше трех диаметров сверла. При более глубоком сверлении подачи и скорости резания, указанные в таблице, следует уменьшать.

В качестве охлаждающей жидкости при сверлении отверстия в стали применяется эмульсия. Сверление отверстий в чугуне производится без охлаждения.

Ручные подачи (в мм/об) и скорости резания (в м/мин) при сверлении отверстий быстрорежущими сверлами

Ручные подачи (в мм/об) и скорости резания (в м/мин) при рассверливании отверстий быстрорежущими сверлами

Глубокое сверление

Глубокое сверление применяется, главным образом, при обработке шпинделей металлообрабатывающих станков для. сверления центрального сквозного отверстия, концентричного по отношению наружной поверхности и предназначенного для, облегчения веса конструкции, контроля внутренней части шпинделя от возможных раковин и других дефектов и для выполнения работ из прутка на револьверных «ганках и автоматах, в которых отверстие служит для пропуска шлифованной штанги, приводящей в движение цангу с прутком.

В револьверных станках и автоматах это отверстие выполняется более тщательно, чем в токарных станках.

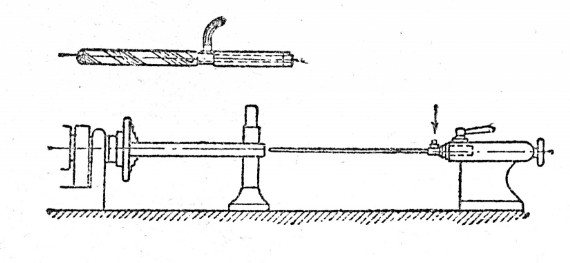

Глубокое сверление производится или на токарных станках (короткие отверстия), или на станках типа 2953 и 268, специально предназначенных для глубокого сверления (фиг. 105).

Фиг. 105. Станок для глубокого сверления.

Станок типа 2953 двухшпиндельный, предназначен для сверления отверстий диаметром от 20 до 40 мм, длиной до 1000 мм; число оборотов шпинделя от 335 до 9350 в 1 мин.; мощность мотора — 15,6 Квт.

Станок типа 268 может производить сверление на глубину 2600 мм 1: до 3700 мм.

Числа оборотов шпинделя от 15 до 172,

Мощность трёх моторов 11,6 Квт.

Преимущества специальных станков:

1) осуществление механической подачи сверла, закрепляемого в задней бабке;

2) подвод охлаждающей жидкости к режущей кромке с давлением 5—6 aтм и более, что обеспечивает удаление стружки из глубокого отверстия.

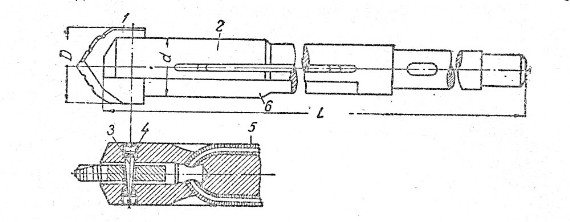

Применяемый для глубокого сверления инструмент — сверло ( фиг. 106) — состоит из штанги 2 длиной L — 1,5—2 м (в зависимости от длины шпинделя), имеющей две канавки для отвода стружки и две канавки для трубок, подводящих охлаждение.

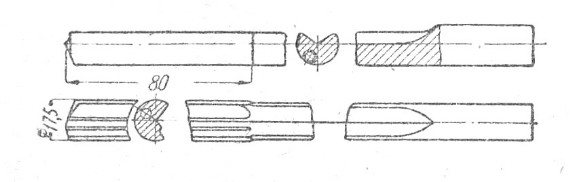

Фиг. 106. Сверло для глубокого сверления.

На конце штанги закрепляется клином с винтами специальная режущая пластина из быстрорежущей стали, имеющая на режущей грани канавки для разламывания и размельчения стружки; эти канавки облегчают удаление стружки охлаждающей жидкостью.

Такие свёрла применяются для диаметров от 28 до 145 мм.

Для меньшего увода оси отверстия рекомендуется сверлить шпиндели с двух сторон. Обычно применяются следующие режимы: скорость резания 18 — 22 м/мин, подача 0,12 — 0,20 мм/об шпинделя.

Для изготовления небольших отверстий можно применять токарные и револьверные станки со спиральными свёрлами, по с подводом охлаждения (фиг. 107);

Фиг. 107. Спиральное сверло с охлаждением.

однако работать спиральным сверлом при глубоких отверстиях трудно, так как его приходится часто извлекать для удаления застрявшей стружки и, кроме того, оно недостаточно прочно и не обеспечивает соблюдения направления отверстия.

Вместо спиральных свёрл лучше применять пушечные свёрла (фиг. 108), которые не имеют центральной перемычки, что облегчает резание. Вершина сверла смещена на 1/4 диаметра, благодаря чему образуется конус, направляющий сверло.

Сверлению пушечным сверлом предшествует предварительное засверливание на некоторую глубину спиральным или перовым сверлом, что должно быть выполнено как можно тщательнее во избежание увода сверла в сторону.

Режимы резания при работе пушечными свёрлами:

скорость 30 — 40 м/мин, подачи 0,01—0,02 мм/об; при таком режиме получается мелкая стружка, которая легко удаляется охлаждающей жидкостью.

Существенный недостаток пушечных свёрл — это малая производительность.

Фиг. 108. Пушечное сверло.

Стоимость проведения работ

Вы, конечно же, можете сами осуществить сверление отверстий, цена данных работ вас всё же должна заинтересовать. Например, за сверление отверстий в металле вам придется заплатить 1100 руб. А вот алмазное сверление обходится в 28 руб. за 1 см глубины. Это касается бетона и монолита. Диаметр отверстия при этом может изменяться в пределах от 42 до 102 мм.

Сверление отверстий в бетоне, цены на которое вам должны быть известны, если вы планируете воспользоваться услугами специалистов, довольно часто осуществляется самостоятельно. Но если вы решили доверить дело профессионалам, то за 1 см глубины придется заплатить 50 руб., что верно, если диаметр отверстия составит 182 мм.

Необходимые инструменты

Профессиональные свёрла для металла (например, Bosch, Makita, Metabo или Hawera) изготавливаются исключительно из быстрорежущей стали HSS. Некоторые покрываются защитным слоем, который повышает их износоустойчивость при сверлении.

Ручной инструмент — дрель и свёрла следует выбирать тщательно. Если в этой области нет опыта, необходимо получить консультацию у работника магазина. Не всегда покупка дорогого бура высокого класса даёт гарантию его долгой службы.

Соблюдение технологии получения отверстий в металле и правильно подобранное сверло значительно увеличивает срок его службы и предохраняет от преждевременного износа. Основные правила эксплуатации режущего инструмента:

- Подбор подходящего типа буравчика для сверления металла определённой твёрдости. Многие производители разработали целые программы, по которым можно подобрать подходящий инструмент.

- Выбор режимов резания, установка правильной скорости вращения.

- Правильно подобранная подача, применение соответствующей силы нажима на режущий инструмент.

- Применение охлаждения. Рекомендуется эмульсия на базе масла.

- Правильное крепление материала (например, в тисках).

- Крепление дрели к стойке, точно и перпендикулярно.

- Применение расширенного набора прокладок при сверлении сквозных отверстий.

Технологический процесс

Сверление — это процесс удаления с помощью бура небольших частей обрабатываемого материала, стружки. Во время бурения повышается температура заготовки. Режущее усилие приводят к повреждению, сила трения вызывает изменение геометрии режущей кромки, плюс высокая температура, в итоге инструмент постепенно тупится.

Большинство свёрл изготавливают из быстрорежущей стали с различным содержанием кобальта

Очень важно, чтобы оно было правильно заточено: режущие кромки были равной длины, перемычка между ними находилась по оси режущего инструмента

Бур-сверло с коррекцией фаски имеют меньшую перемычку, за счёт этого удлиняются режущие кромки. Такими свёрлами можно сверлить отверстие без предварительной разметки керном.

Выбор свёрл зависит от типа выполняемой работы. Оптимальными являются свёрла NWKa HSS Baildon для сверления:

- конструкционной стали;

- чугуна;

- латуни;

- бронзы;

- алюминия;

- пластмассы;

- дерева.

Критерии выбора сверла по металлу

Крепится сверло в станок или ручной инструмент с помощью хвостовика, который может иметь цилиндрическую, шестигранную или коническую форму. Качество внутренней поверхности отверстия и его диаметр определяет рабочая часть, от ее формы и материала зависит назначение сверла.

В зависимости от формы, сверла разделяются на следующие категории:

- перовое или плоское сверло имеет плоскую простую форму, нечувствительно к возникающим во время обработки перекосам;

- цилиндрические или спиральные сверла выполнены в виде цилиндра со спирально расположенными канавками;

- корончатые отличаются расположенным на торце рабочей части стаканом в форме короны с зубьями, используются для отверстий свыше 30 мм;

- у конусных или ступенчатых рабочая часть выполнена в виде конуса, они используются для обработки тонкого металла толщиною до 2 мм.

В промышленном производстве и домашних условиях чаще всего используются цилиндрические сверла. Конструктивно они напоминают стержень с двумя расположенными по спирали кромками. Размещенные между ними канавки необходимы для отвода образовавшейся во время работы стружки. Фигурная форма помогает выдержать значительные нагрузки.

Корончатые применяются для получения отверстий большого диаметра. Имея одно конусное сверло, можно получить отверстия разного размера, при работе нет необходимости в точной центровке. Плоское сверло имеет невысокую цену, к недостаткам относится отсутствие канавки для отвода образовавшейся во время работы стружки металла.

Характеристики сверла

При выборе инструмента ориентируются на следующие параметры:

- диаметр отверстия;

- свойства сверла;

- рабочие характеристики;

- производитель.

Устройство сверла

Устройство сверла

Типы оборудования

Сверление начинается с подготовки инструментов для работы. Делать дырки можно с помощью шуруповёрта, дрели или специального сверлильного станка.

Чтобы сделать дырку, необходимо подобрать соответствующее оборудование. Для металлических заготовок нужно выбирать специализированную оснастку, которая подходит именно для этого материала. Связано это с тем, что оборудование для дерева, бетона или керамической плитки имеют разную заточку и форму. Оснастка для металлических изделий маркируется буквами HSS.

Рабочая часть инструмента покрывается нитрид-титановым покрытием, которое увеличивает их прочность и износоустойчивость. Для твердых сталей используется другая оснастка, которая обозначается P18. Прочность инструмента увеличивается при добавлении в его состав кобальта. Пример маркировки — Р6М5К5.

Чтобы сверлить легированную сталь, используются сверла, у которых наконечник изготовлен из твердого сплава. С их помощью можно сверлить любые металлические заготовки, однако из-за высокой цены это не рентабельно.

Когда отверстие сделано, можно подобрать сверло под резьбу. Его диаметр будет зависеть от используемой ранее оснастки. Чтобы делать дырки разного диаметра в металлических листах малой толщины, можно использовать конусные сверла.

Можно ли сверлить сверлом по бетону?

Часто возникают ситуации, когда на строительной площадке сложно найти инструмент для сверления металлических изделий, но есть оснастка для работы с бетоном. Делать отверстия большого диаметра или в толстых металлических листах сверлами по бетону нельзя. В противном случае можно сломать оснастку или повредить обрабатываемую поверхность.

Как сверлить ступенчатым сверлом?

В продаже можно встретить ступенчатые конструкции для создания отверстия в металле различных диаметров. На одной оси закрепляется несколько свёрл разного диаметра. Они предназначены для создания дырок разного размера в тонколистовом металле. При работе нельзя торопиться и сильно давить на рукоять дрели.

Можно ли сверлить победитовым сверлом?

Любой мастер отделочных работ скажет, что сверление металла оснасткой из победита недопустимо. Победитовые сверла предназначены для твердых и, одновременно с этим, хрупких материалов. К ним относится натуральный камень, кирпич, бетон. При попадании в металл, сверло будет биться о поверхность и повреждать её, однако дырки не будет.

Победитовые сверла

Победитовые сверла

Чем сверлить отверстия большого диаметра?

Сверление больших отверстий в металле требует использования соответствующей оснастки. Провести работу можно несколькими способами:

- Коронка для металлических поверхностей. Представляет собой окружность требуемого диаметра с заточенными краями. По центру располагается сверло, которое пробивает металл. Далее на малых оборотах электродвигателя коронка делает отверстие выбранного диаметра. Во время проведения работ нужно использовать принудительное охлаждение острых краёв коронки и обрабатываемой поверхности.

- Многоэтапная операция. Подразумевает под собой использование нескольких свёрл по металлу разного диаметра. Начинается работа с оснастки самого малого диаметра и увеличивается по мере сверления.

- Конусообразная оснастка (ступенчатая). Предназначена для работы с тонколистовым металлом.

Строители рекомендуют использовать коронки. Однако при работе с ними требуется не повышать оборотов и следить за тем, чтобы все зубья, идущие по окружности, были целыми.

Как не затупить инструмент?

Инструмент тупится, поскольку перегреваются во время работы. Чтобы сохранить заточку, сверление следует проводить на низких оборотах. Не нужно зажимать кнопку включения инструмента до конца. При сверлении толстых заготовок нужно использовать охлаждающие жидкости или пасты.

Мощность и обороты при работе с металлом

Немаловажным фактором, является выбор инструмента, а именно перфоратора, дрели или шуруповерта, которым буду выполняться отверстия в металле. Если вы будете пользоваться дрелью с мощностью до 700Вт у вас не получится сделать сразу большого отверстия. Ручная дрель мощностью до 700Вт лучше всего использовать для высверливания отверстий диаметром до10-13мм.

Важно правильно выбрать обороты дрели или шуруповерта. Ведь при высоких оборотах, ваше сверло просто-напросто сгорит

Так вы его испортите.

Чем больше диаметр сверла, с которым вы работаете, тем меньшую скорость нужно выбирать.

Что понадобится?

- Сверло Форстнера

- Фреза с подшипником для выборки четверти

- Фреза с подшипником для фрезерования кромки

Ну и еще самая малость: сверлильный станок, ручной фрезер и в идеале стол для установки ручного фрезера

Для улучшения основных характеристик металла зачастую проводится его закалка. Подобная технология предусматривает повышение твердости изделия за счет сильного нагрева металла и его быстрого охлаждения. В некоторых случаях после проведения термической обработки приходится выполнять сверление. За счет повышения подобной характеристики провести сверление каленного металла становится сложнее. Рассмотрим все особенности сверления каленой стали подробнее.

Специфика заточки сверла

В процессе сверления отверстий инструмент тупится и нуждается в восстановлении формы режущей кромки, поэтому угол заточки относится к важным параметрам. При выполнении правильной заточки придерживаются следующих рекомендаций:

Варианты заточки свёрл и их характеристика

Варианты заточки свёрл и их характеристика

- до начала работ заготавливают жидкость для охлаждения и проверяют исправность приспособления;

- обработку начинают с задней части сверла, в процессе работы металл плотно прижимают к точильному кругу;

- во время заточки обрабатывают все части инструмента, в том числе и боковую;

- если необходимо обрабатывать сталь, чугун, то выдерживают угол 116, для мягкой бронзы диапазон 120–130, медь и сплавы потребуют 125, алюминий – 140.

Домашнему умельцу при выполнении слесарных работ обязательно потребуется сверление отверстий. Чтобы инструмент прослужил долго и радовал качеством обработки, специалисты советуют выбирать сверло, ориентируясь на цвет, только от заслуживающих доверия производителей, при этом руководствоваться данными маркировки.

Инструменты, приспособления, сверла

Различают сверла:

- спиральные (наиболее распространённые);

- винтовые;

- коронки;

- конусные;

- перовые и т. д.

Производство свёрл различной конструкции нормируется многочисленными ГОСТами. Свёрла до Ø 2 мм не имеют маркировку, до Ø 3 мм — на хвостовике указано сечение и марка стали, большие диаметры могут содержать дополнительную информацию.

Свёрла отличаются не только диаметром, но и длиной — производятся короткие, удлинённые и длинные

Важной информацией является и предельная твёрдость обрабатываемого металла. Хвостовик свёрл может быть цилиндрическим и коническим, что следует иметь в виду при подборе сверлильного патрона или переходной втулки. 1. Сверло с цилиндрическим хвостовиком

2. Сверло с коническим хвостовиком. 3. Сверло с мечиком для резьбы. 4. Центровое сверло. 5. Сверло с двумя диаметрами. 6. Центровочное сверло. 7. Коническое сверло. 8. Коническое многоступенчатое сверло

1. Сверло с цилиндрическим хвостовиком. 2. Сверло с коническим хвостовиком. 3. Сверло с мечиком для резьбы. 4. Центровое сверло. 5. Сверло с двумя диаметрами. 6. Центровочное сверло. 7. Коническое сверло. 8. Коническое многоступенчатое сверло

Для некоторых работ и материалов требуется выполнение специальной заточки. Чем твёрже обрабатываемый металл, тем острее должна быть заточена кромка. Для тонколистового металла обычное спиральное сверло может не подойти, понадобится инструмент со специальной заточкой. Подробные рекомендации для различного типа свёрл и обрабатываемых металлов (толщина, твёрдость, тип отверстия) достаточно обширны, и в этой статье мы их рассматривать не будем.

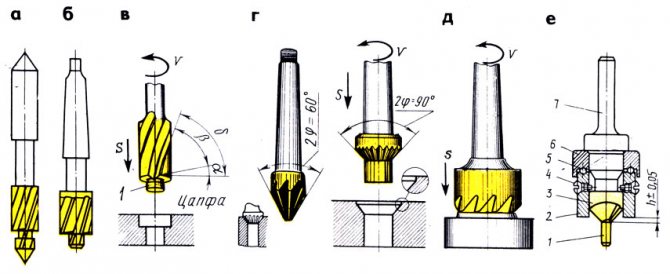

Различные типы заточки сверла. 1. Для жёсткой стали. 2. Для нержавеющей стали. 3. Для меди и медных сплавов. 4. Для алюминия и алюминиевых сплавов. 5. Для чугуна. 6. Бакелит

1. Стандартная заточка. 2. Свободная заточка. 3. Разбавленная заточка. 4. Тяжёлая заточка. 5. Раздельная заточка

Для закрепления деталей перед сверлением используют тиски, упоры, кондукторы, уголки, прихваты с болтами и другие приспособления. Это не только требование безопасности, так на самом деле удобнее, и отверстия получаются более качественные.

Для снятия фасок и обработки поверхности канала пользуются зенковкой цилиндрической или конической формы, а для наметки точки под сверление и чтобы сверло «не соскочило» — молоток и кернер.

Совет! Лучшими свёрлами до сих пор считаются выпущенные в СССР — точное следование ГОСТ по геометрии и составу металла. Хороши и немецкие Ruko с титановым напылением, а также свёрла от Bosch — проверенное качество. Хорошие отзывы о продукции Haisser — мощные, как правило, большого диаметра. Достойно показали себя свёрла «Зубр», особенно серии «Кобальт».

Рассверливание отверстий

Отверстия диаметром более 25 мм обычно сверлят за два перехода: вначале сверлом меньшего диаметра, а затем — большего диаметра.

Диаметр первого сверла примерно равен длине поперечной режущей кромки второго сверла. Это позволяет значительно уменьшить силу резания при обработке сверлом большего диаметра.

При рассверливании рекомендуется подбирать размеры сверл в зависимости от наименьшего диаметра отверстия. Рассверливать можно только отверстия, предварительно полученные сверлением. Отверстия, полученные литьем, штамповкой, рассверливать не рекомендуется, так как в этих случаях сверло сильно уводит вследствие несовпадения центра отверстия с осью сверла.

Правила и приемы работы при рассверливании отверстий аналогичны правилам и приемам при сверлении.

Осторожность – добродетель

При сверлении глубоких отверстий наращивание до полной скорости и подач может создать проблемы безопасности и поставить под угрозу работу.Таким образом, многие из стандартных рекомендаций по универсальным сверлам T-A можно обобщить в одной фразе: осторожно подходите к пилотному отверстию. Приближение к уже существующему отверстию осторожно помогает избежать образования рубцов или повреждений

Это позволяет полям сверла взаимодействовать с материалом до того, как вы наберете скорость. Отверстие начинает действовать как втулка, которая удерживает сверло в центре и обеспечивает качество деталей

Приближение к уже существующему отверстию осторожно помогает избежать образования рубцов или повреждений. Это позволяет полям сверла взаимодействовать с материалом до того, как вы наберете скорость

Отверстие начинает действовать как втулка, которая удерживает сверло в центре и обеспечивает качество деталей.

Использование перфоратора для сверления бетона

Сверление отверстия в бетоне может вестись с помощью перфоратора. Он позволяет решать более простые задачи. Выбранная насадка будет определять параметры отверстия. Обычный перфоратор способен работать в одном из трех режимов, среди них:

- вращение без удара;

- вращения с ударом;

- удар без вращения.

Первый из упомянутых режимов актуален для проделывания отверстий в металле. Второй режим используется для работы с кирпичными и бетонными стенами, применять в этом случае следует победитовые сверла. А для проделывания отверстий перфоратором следует подготовить сверло с победитовой напайкой. Сочетая работу в режиме вращения с ударом, такое сверло позволит проделать отверстия для дюбелей, а также для укладки водопроводных труб и проводов.

При использовании данного инструмента следует помнить, что его рабочая часть может перегреться. Установить оборудование нужно на средние обороты, а сверло периодически должно смачиваться водой. Если нужно проделать глубокое отверстие, то используется технология в несколько проходов. При необходимости формирования отверстия большого диаметра в качестве насадки следует использовать коронку.

Технологии сверления отверстий в металле, применяемые в быту

В быту для сверления отверстий металле применяют три технологии. Заготовки и листы зажимают при помощи струбцин и тисков. Чаще всего в домашних условиях используют обычные бытовые дрели и цилиндрические спиральные сверла.

Обычное сверление

Эта технология сверления металла знакома каждому.

- Происходит разметка.

- Отверстие намечают при помощи молотка и кернера.

- Заготовку зажимают в тисках или при помощи струбцины.

- Сверло нужного диаметра вставляют в патрон дрели и зажимают.

- Инструмент центрируют.

- Высверливают сквозное или глухое отверстие.

Фотография №3: сверление металла в домашних условиях

Рассверливание

Рассверливание металла — это технология, направленная на увеличение диаметра ранее проделанного отверстия. Для этого берут сверла больших диаметров.

В домашних условиях отверстия обычно приходится рассверливать поэтапно, постепенно увеличивая диаметр используемых инструментов. Это связано с тем, что мощности бытовой дрели во многих случаях недостаточно для просверливания отверстий больших диаметров в толстых заготовках. Кроме этого поэтапный подход уменьшает осевое давление на сверла. Это значительно уменьшает вероятность поломок.

Изображение №1: принцип сверления отверстий больших диаметров в толстом металле в домашних условиях

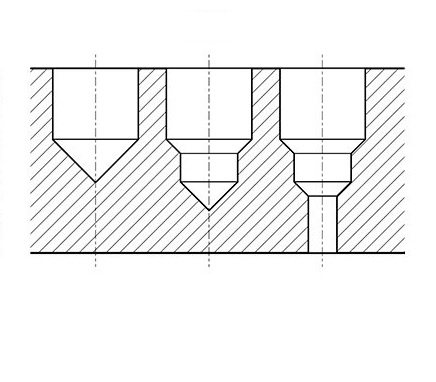

Уменьшение диаметров глубоких частей отверстий

При этой технологии сверления вначале просверливают неглубокое отверстие большого диаметра, а затем используют инструменты меньшего размера. Технология выглядит так.

Изображение №2: технология уменьшения диаметров отверстий в металле