Суть процесса

Суть данного метода заключается в следующем. Металлические заготовки в виде полос или же сталь полосового типа с одинаковым сечением подают на станок волочильного типа. Оборудование имеет определенный канал, после прохождения которого, изделие приобретает нужную геометрическую форму и размер.

Каналы либо достаточно близки по диаметру, либо точно такие же по диаметру, как заготовки

Здесь важно отметить, что во время обработки металлов волочением, изделие не сужается сразу до нужных параметров. На протяжении всего канала от его входа к выходу диаметр постепенно уменьшается и только на самом выходе он равен тому показателю, который требуется получить в итоге

Здесь важно отметить, что поперечное сечение материала, которое и подвергается протягиванию, всегда будет больше, чем поперечное сечение канала самого оборудования. Именно за счет этой разницы и осуществляется эффективное изменение параметров.

Смотреть галерею

3 Методы протягивания проволоки и прутков на специальных станах

При помощи волочильной технологии изготавливают проволоку разных сечений, используя в качестве исходного материала цветные металлы и стали. Заготовки из них могут иметь сечение до 0,01 миллиметра. Операция выполняется на тяжелых установках с различными типами волок. Например, алмазный инструмент применяется для протягивания очень тонких изделий, тверодосплавный – для средних и толстых, а стальные мощные волоки используются для обработки крупных заготовок.

Станки для производства проволоки также отличаются большим разнообразием. Они могут работать на скорости до 50 метров в секунду, иметь более двух десятков волок в своей конструкции, работать без скольжения и с таковым, располагать барабанами, расположенными вертикально и горизонтально, а также групповым и индивидуальным электрическим приводом.

Варианты протягивания проволоки:

- Беззабивочное. Захватка в данном случае не нужна, через инструмент заготовка проходит за счет ее проталкивания с обратной стороны.

- Гидродинамическое. Эксплуатируется волочильное оборудование комбинированного вида, в составе которого есть насадное кольцо, рабочая и напорная волока. Функционирует оно от насосов высокого давления. Стоимость их монтажа и обслуживания достаточно высока. По этой причине гидродинамическая метода применяется в редких случаях (только тогда, когда нет возможности использовать более простое волочение).

- С противонатяжением. Способ, предполагающий приложение перед зоной деформирования заготовки особого усилия, которое существенно улучшает процесс.

- Со скольжением. Многократное протягивание проволочного изделия на достаточно большой скорости (конкретная характеристика варьируется в зависимости от типа агрегата).

Общие сведения

Само название профессии „Волочильщик проволоки“ многим людям ни о чем не говорит, а еще большему их количеству может показаться даже смешным. Когда человек впервые слышит это название, первое, что приходит на ум это то, какие функциональные обязанности человека, выполняемого данною работу. На самом деле волочильщиками называют операторов волочильного станка, осуществляющих обработку металла под давлением. С помощью специального оборудования они могут перерабатывать проволоку одного диаметра в другой. Работа заключается в протягивании круглых и фасонных изделий через специальное отверстие.

Различают два вида перетягивания:

- На цепных станах (машины для обработки металла).

- На станах барабанного типа с однократным и многократным волочением.

В первом случае применяется для получения труб, прутков и профилей ограниченной длины. Во втором случае для получения длинномерной продукции, например, проволоки.

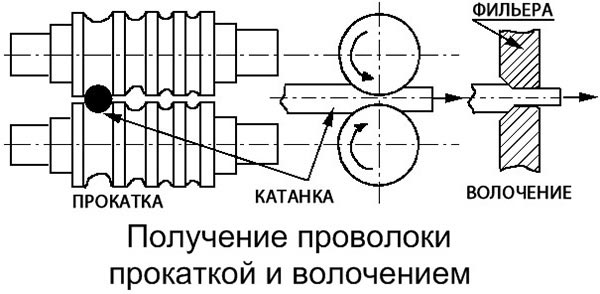

В процессе волочения изготавливают тонкие сорта проволоки диаметром до 0,065 мм, также прутки и тонкостенные трубы точного размера. Посредством прокатки изготавливают проволоку диаметром не менее 5 мм. В связи с быстрым остыванием металла, для изготовления более тонких сортов прибегают к процессу волочения. Помимо непосредственного рабочего процесса в задачи специалиста входит определение качества подготовленного материала к производству, температуре накаливания, численности протяжек и скорости вытягивания. Также волочильщик наблюдает за своим рабочим местом, исправностью оборудования, ведет техническую документацию (прием и сдача смены).

Рабочий процесс достаточно сложный, поскольку приходится работать с проволокой разного размера. Нужно рассчитывать размеры заготовок, настраивать систему охлаждения и перемещать оборудование. Если кратко описать рабочий день волочильщика, то он состоит из таких этапов:

- Приход человека на рабочее место.

- Подготовка оборудования и осмотр неполадок.

- Прием смены у предыдущей бригады.

- Получение наряда и непосредственное выполнение функциональных обязанностей (до обеда и после обеда).

- Сдача смены пришедшей бригаде.

В соответствии с ЕТКС существует 5 разрядов волочильщиков. Разница в разрядах зависит от типа металла, с которым предстоит работать и диаметра проволоки.

К недостаткам данной профессии можно отнести:

- Мало комфортных условий труда. Приходится работать с металлом и сложным оборудованием.

- Регулярный уход за станками. Оборудование часто выходит из строя и приходится его настраивать.

- Достаточно сложная и ответственная работа. Требует большого внимания, так как является небезопасной.

- Высокие требования для трудоустройства. Чтобы устроится на данную работу, необходимо получить соответствующее образование и корочку.

- Требует исполнительской дисциплины с целью предотвращения аварий на опасных производственных объектах.

К преимуществам специальности относят:

- Разнообразность работы. Каждый новый день не похож на прошлый. Ежедневно работник получает новые задания.

- Средний уровень заработной платы. Довольно благородный труд, за который платят свою цену.

- Сидячий образ работы, потому что в большинстве своём работа заключается в наблюдении за работой стана по волочению проволоки.

- Ручная работа с металлом требует физических усилий, поэтому представители данной профессии имеют возможность заниматься физической культурой. Данная работа однозначно заменит абонемент в тренажерный зал.

- Работа сменная, по графику без отрыва от производства.

- Предстоит работать в команде при бригадной организации труда. В коллективе цеха, все относятся друг к другу с пониманием и уважением. Всегда есть возможность у кого-то попросить совет и помощь.

Стать волочильщиком может каждый человек, достигший 18-го возраста и получивший высшее образование, точнее закончил металлургический институт по профессии обработка металла под давлением. Обучение по профессии могут пройти лица, имеющие образование не ниже основного общего образования или среднего общего образования. Грамотный преподавательский состав специализированного учебного заведения способен научить всем тонкостям профессии любого желающего.

Курсы волочильщика можно пройти в Учебном центре Строй Аттестат и НТ Академии в г. Москва, в учебном центре в Красноярске, г. Волгоград, Магнитогорск и Орел. Услуги по профессиональному обучению по специальности волочильщик проволоки с возможным трудоустройством предоставляет „ЦентрКонсалт“. Курс рабочей профессии в „None“ может проводиться в удобное время для учащегося.

Особенности оборудования для проведения работы

Для волочильных технологических операций используют специальные станки. Они оборудованы так называемым «глазком». Именно через него протягивают проволоку. Волока по сравнению с ней наделяется меньшим диаметром. Станы можно разделить на следующие по устройству механизма тянущего типа:

- Агрегаты с наматыванием металла на барабан.

- Машины, предполагающие движение по прямой линии. И сохранение суммарного обжатия.

Есть и специальные станы, созданные для производства изделий, не требующих комплектовки в бухты. Речь идёт о трубах и прутках. Именно проволоку, другие детали небольшого размера изготавливают с использованием барабанов. У такого оборудования тоже выделяют несколько разновидностей:

- Многократные станы, функционирующие без скольжения либо со скольжением.

- Однократные.

- Многократные станы с противонатяжением заготовок.

Использование всего одного прохода для завершения операции предполагается в самом простом механическом станке. Многократные станы предполагают использование 2-3 проходов. Волочение проволоки подразумевает, что схема используется непрерывная. У самых крупных предприятий, как правило, на вооружении стоит по полтора-два десятка агрегатов. Латунная щепа у них не появляется.

Саму проволоку при выполнении операции, когда используются станы, укладывают в стальную обойму, которая отличается прочностью и вязкостью. Она ни в коем случае не сжимает изделие, но снижает напряжения растягивания, которые могут появляться в момент выполнения операции по волочению. Волоки изготавливают из технических алмазов, это позволяет катанку из стали минимальной толщины. Здесь станы становятся незаменимыми помощниками.

Волоки сборной конструкции в последнее время получают всё большее распространение. Высокое трение не мешает изготавливать качественные проволоки. Операция не требует серьёзных расходов электроэнергии. А производительность станов будет больше, на 20-30 процентов. Это важная характеристика процесса волочения.

Виды операции

На сегодня используется большое количество методов волочения проволоки. Если говорить о типах операции, то она может быть двух видов. Первый вид называется сухим. В данном случае процесс протягивания осуществляется через емкость, внутри которой мыльный порошок.

Мокрый тип операции выполняется при помощи мыльной эмульсии. Данная операция имеет чистоту обработки, которая также может быть выполнена в двух категориях. Первая — это черновая, или же подготовительная. Второй тип — чистовая обработка. Это финальная стадия, которая необходима, чтобы создать нужную форму и размер проволоки.

Волочение также имеет такой этап, как кратность. Возможен однократный переход или же многократный. Во втором случае предполагается, что одна и та же заготовка несколько раз пройдет через станок. Кроме того, работа может выполняться параллельно. То есть заготовка может быть однониточной, а может быть многониточной.

Отличаться могут также и волоки своей подвижностью. Они могут быть либо вращающегося типа, либо неподвижного. Последний элемент, который оказывает влияние на ход операции, — это нагрев заготовки. Естественно, что она может быть холодной или же горячей.

Особенности процедуры волочения

Технологический процесс считается несложным. Для получения качественных изделий нужно только правильно подобрать параметры процедуры.

Подготовка заготовок

Перед подачей в волоку заготовку подвергают следующим видам обработки:

- Удалению окалины. Она мешает волочению и сокращает срок службы инструмента.

- Отжигу. Процедура представляет собой нагрев с медленным остыванием. Снимает внутренние напряжения в материале, делает его пластичным, а структуру – мелкозернистой.

- Заострению и выравниванию конца молотом или ковочными валками. Без этого заготовку не удастся заправить в узкую фильеру.

Необходимое оборудование

Машина для изготовления прутков и других изделий данным методом называется волочильным станом.

Ее основными элементами являются:

- механизм для создания тягового усилия;

- обойма с установленной в нее волокой (волочильная доска).

Машина для изготовления прутков содержит механизм для создания тягового усилия.

Инструмент изготавливают из материалов со следующими характеристиками:

- высокой твердостью;

- устойчивостью к истиранию;

- низкой вязкостью.

Для этого подходят:

- Качественные инструментальные стали марок У8 – У12. Для придания износоустойчивости их подвергают термообработке и хромируют.

- Хромомолибденовые стали (например, марки Х12М). Стенки канала упрочняют в холодном состоянии, нагрев и хромирование не применяют.

- Прочие стали (например, марок ШХ15 и 40Х5Т). Упрочнение достигается термообработкой, хромированием, цементацией и другими методами. Твердосплавным инструментом оснащают машины среднего волочения.

- Твердые металлокерамические материалы. Их основой служат термокорунд, карбиды бора, титана, тантала, молибдена, вольфрама. В качестве металлической связки вводят кобальт.

- Природные и технические алмазы. Такой инструмент используют для получения изделий из цветных металлов и их сплавов. Алмазы имеют небольшие размеры, поэтому диаметр выполненных в них фильер не превышает 2 мм.

Волоки бывают:

- монолитными;

- составными.

Составные волоки являются универсальными. Вторые в основном используют для производства фасонных профилей.

Такой инструмент имеет следующие достоинства:

- универсальность;

- повышенную износостойкость и простой ремонт путем замены вкладыша;

- возможность компоновать волоку с крупным отверстием из небольших твердосплавных фрагментов;

- высокую скорость операции.

Для исследования процесса обработки и наладки оборудования используют тренажер эмулятор волочильного стана.

На каком оборудовании выполняется волочение металлов

Оборудование, которое волочильщик проволоки использует в своей профессиональной деятельности, называется станом. Обязательным элементом оснащения волочильной специализированной машины является «глазок» – волока. Диаметр волоки, разумеется, всегда должен быть меньше, чем размеры поперечного сечения протягиваемой через нее заготовки.

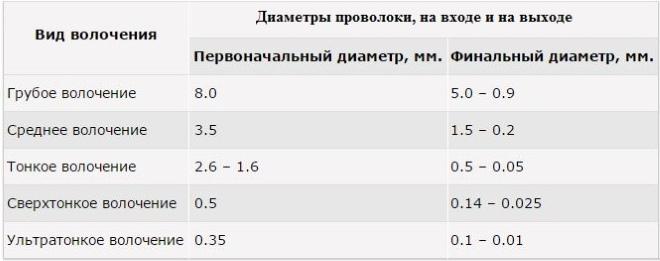

Соотношения первоначального и финального диаметров проволоки при различных типах волочения

На сегодняшний день производственные предприятия применяют волочильные специализированные станки двух основных типов, которые отличаются друг от друга конструкцией тянущего механизма. Так, различают:

- станки, в которых готовое изделие наматывается на барабан, чем и обеспечивается тянущее усилие;

- оборудование с прямолинейным движением готовой проволоки.

Прямоточный волочильный стан с программным управлением

На устройствах второго типа, в частности, выполняют волочение труб и других изделий, которые не требуют намотки на бухты. Именно проволоку, а также трубные изделия небольшого диаметра производят преимущественно на станках, оснащенных барабанным механизмом. Такие станки в зависимости от конструктивного исполнения могут быть:

- однократными;

- многократными, работающими со скольжением или без него, а также те, в которых используется принцип противонатяжения заготовок.

Многониточный волочильный стан обладает большей производительностью и выгоден на крупных предприятиях

Наиболее простой конструкцией отличается однократный станок для волочения. Манипулируя таким оборудованием, волочильщик проволоки выполняет ее протягивание за один проход. На волочильном устройстве многократного типа, которое работает по непрерывной схеме, формирование готового изделия осуществляется за 2–3 прохода. Крупные предприятия, производящие проволоку в промышленных масштабах, могут быть оснащены не одним десятком волочильных станков разной мощности, на которых изготавливается продукция различного назначения.

Основным рабочим органом любой волочильной машины, как уже говорилось выше, является фильера, для изготовления которой используют твердые металлокерамические сплавы – карбиды бора, молибдена, титана, термокорунд и др. Отличительными характеристиками таких материалов являются повышенная твердость, исключительная устойчивость к истиранию, а также невысокая вязкость. В отдельных случаях, когда необходимо изготовить очень тонкую проволоку из стали, фильера может быть изготовлена из технических алмазов.

Фильеры волочильной машины

Фильера устанавливается в прочную и вязкую стальную обойму. Это так называемая волочильная доска. За счет своей пластичности такая обойма не оказывает значительного давления на фильеру и одновременно снижает растягивающие напряжения, которые в ней возникают.

На современных предприятиях волочение металлов часто проводят с использованием сборных волок, которые позволяют эффективно выполнять такой процесс даже в условиях повышенного гидродинамического трения. Кроме того, применение такого инструмента снижает расход электроэнергии и увеличивает производительность работы оборудования на 20–30%.

О других важных особенностях процедуры

Согласно мнению специалистов, технология отличается только одним существенным недостатком. Это то, что показатель деформации проволоки получается слишком маленьким. Так получается из-за ограничения, причиной которого служит прочность конца выхода у заготовки. Какая сила деформации прилагается – такой получаем и результат. Следы волочения тоже бывают разными.

Исходный материал всегда должен быть катаным, прессованным, непрерывно литым. Это касается углеродистых и легированных сталей, цветных металлов. Литьё будет качественным только в том случае, если у основания присутствует определённая структура. О следах пятен тогда можно будет забыть.

Патентирование – технология, которая раньше всегда использовалась для стальных проволок. При данной процедура сначала материал нагревался до температуры аустенизации. А затем проводили экспозицию при помощи соляного или свинцового расплава. Выдержка предполагала сохранение температуры примерно на уровне 500 градусов по Цельсию. Это тоже отличие от волочения.

В наше время можно обойтись без таких сложных процедур. При выходе с прокатного оборудования стала гораздо легче обеспечить требуемые характеристики. Каждый станок оснащается специализированной системой охлаждения. Сейчас рабочие процессы не обходятся без мыльной стружки для сухого волочения.

Основные этапы

Суть технологии, по которой выполняют волочение проволоки, заключается в том, что металлическую заготовку из стали, меди или алюминия протягивают через сужающееся отверстие – фильеру. Сам инструмент, в котором такое отверстие выполнено, называется волокой, его устанавливают на специальное оборудование для волочения проволоки. На то, какими диаметром, сечением и формой будет обладать готовое изделие, оказывают влияние параметры фильеры.

Принцип волочения металла

Выполнение волочения, если сравнивать такую технологическую операцию с прокаткой, позволяет получать изделия, отличающиеся более высокой чистотой поверхности и исключительной точностью геометрических параметров. Такими изделиями могут быть не только различные типы проволоки (электротехническая, используемая для сварки, вязочная и др.), но также фасонные профили, трубы и прутки разного диаметра. Полученные по такой технологии изделия отличаются и лучшими механическими характеристиками, так как в процессе волочения металла с его поверхностного слоя снимается наклеп. Что касается именно производства проволоки, то методом волочения можно получить изделия, диаметр которых находится в интервале от 1–2 микрон до 10 и даже более миллиметров.

Технология волочения сегодня уже хорошо отработана, для ее реализации используются современные модели волочильных станков, работающих без сбоев и позволяющих выполнять технологический процесс на скорости, доходящей до 60 метров готового изделия в секунду. Использование такого оборудования для волочения, кроме того, позволяет обеспечить значительную величину обжатия заготовки.

Технологическая схема волочения проволоки из нержавеющей стали

Изготовление проволоки по технологии волочения включает в себя несколько этапов.

- Исходная заготовка подвергается процедуре травления, для чего используется сернокислый раствор, нагретый до 50 градусов. С поверхности металла, прошедшего такую процедуру, легко снимается окалина, за счет чего увеличивается срок службы матриц волочильных станков.

- Чтобы увеличить пластичность обрабатываемой заготовки, а ее внутреннюю структуру довести до мелкозернистого состояния, выполняют предварительный отжиг металла.

- Остатки травильного раствора, который является достаточно агрессивным, нейтрализуют, после чего заготовку подвергают промывке.

- Чтобы конец заготовки можно было пропустить в фильеру, его заостряют, для чего может быть использован молот или ковочные валки.

- После завершения всех подготовительных операций заготовка пропускается через фильеры для волочения проволоки, где и формируются профиль и размеры готового изделия.

- Производство проволоки завершается выполнением отжига. После волочениия изделие также подвергают ряду дополнительных технологических операций – резке на отрезки требуемой длины, снятию концов, правке и др.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

Устройство рабочих станков

Основным рабочим элементом является приспособление, которое присутствует в любом аппарате для волочения проволоки — фильер. Этот механизм всегда создается из очень прочного металлокерамического сплава. Отличительная черта данного металла заключается в том, что он очень прочный, обладает повышенной твердостью, низкой вязкостью, а также высокой устойчивостью к истиранию. В редких случаях для производства фильера используется технический алмаз. Это дает существенное преимущество при обработке более сложных металлов.

Размещаются эти детали в достаточно прочных и вязких стальных обоймах. Сама по себе обойма не способна оказать сильное влияние на фильеру, но при этом ее наличие существенно снижает растягивающее напряжение, которое неизбежно возникает во время работы. На современных предприятиях довольно часто используется сборный волок, который отличается тем, что потребляет меньше энергии, а его коэффициент полезного действия (КПД) выше примерно на 30 %.

Литьё медной проволоки

При литье медной проволоки, в среднем получается катушка с медной проволокой, с поперечным сечением 8 мм. Весом 6 тонн и длинной проволоки приблизительно 13 км.

При непрерывном литье медной катанки, мы можем предложить следующие продукты:

Multiroll CU LF Special

- полностью синтетическая водосмешиваемая смазочно-охлаждающая жидкость

- используется для непрерывного литья медной катанки и рулонов

- используется для смазки и охлаждения роликов

- продукт обеспечивает превосходную защиту от коррозии

Необходимая концентрация продукта: 1.5% – 3.5%.

Данный продукт имеет следующие преимущества:

- очень долгий срок службы рабочей эмульсии

- уменьшает различные возможные производственные остановки при непрерывном литье медной катанки или рулонов

- очень высокая стабильность pH (уменьшено возможное образование грибков и бактерий в эмульсии)

- продукт имеет низкую степень поглощения меди

- гарантируется чистая и блестящая поверхность проволоки

- максимальная скорость производства

- увеличивает срок службы роликов

- высокая защита от износа

Multiroll Coating – специальная восковая эмульсия для защиты поверхности проволоки при непрерывном литье катанки.

- водосмешиваемый агент для защиты проволоки при непрерывном литье катанки от коррозии

- смазочный материал для процесса намотки готовой проволоки на катушку

- рабочая концентрация: прибл. 3% – 6%

Преимущества:

- смазочный эффект при процессе намотки проволоки на катушку

- снижает истирание проволоки при процессе наматывания её на катушку

- предотвращает тусклость проволоки и образующиеся пятна на поверхности проволоки

- наноситься может путём распыления или окунанием

- защищает и улучшает блестящую и яркую поверхность проволоки

- высокая защита от коррозии во время хранения и транспортировки проволоки

- совместимость со всеми нашими продуктами из линеек Multiroll и Multidraw

Теперь после производства проволоки для волочения мы можем перейти непосредственно к процессам волочения проволоки.

Общие требования для такого продукта, как смазка для волочения проволоки:

- Хорошая смазка на участках соприкосновения волочимой проволоки и фильер.

- Проволока должна равномерно и быстро увлажняться при волочении.

- Смазка для волочения должна обеспечивать защиту от износа и длительный срок службы фильер.

- На фильерах, волочильных конусах и в самой волочильной машине должна поддерживаться постоянная чистота.

- Чистота проволоки это залог будущей защиты от коррозии и окисления.

- Возможность использовать воду различной степени деминерализации.

- Стабильность уровня pH.

- Низкое пенообразование.

- Нельзя вмешиваться в процессы эмалирования проволоки.

- Хорошая фильтрация рабочей эмульсии.

- Совместимость смазки с кожей человека.

- Простота в хранении продуктов для волочения.

- Экономичность в производстве.

- Простая утилизация использованной эмульсии.

4 Удаление окалины – разновидности и тонкости операции

Чем лучше будет подготовлена поверхность заготовки к волочению, тем эффективнее и качественнее будет проходить процесс. На данный момент окалину удаляют с металла следующими методами:

- химическим;

- механическим;

- электрохимическим.

Чаще всего для заготовок из углеродистой стали применяется методика механической очистки. Она целесообразна с экономической точки зрения. Выполняется такая процедура достаточно просто. Сначала проволоку между роликами спецконструкции перегибают периодически в разных плоскостях. А затем очищают металл щетками из стали.

Более затратными являются химические варианты удаления окалины. Они требуют использования соляной либо серной кислоты. Кроме того, работа с данными соединениями связана с повышенной опасностью для специалистов. Поэтому предприятия стараются применять такой процесс лишь по необходимости, допуская к выполнению операций людей, прошедших специальное обучение (уроки на видео, специальная литература, экзамены по технике безопасности и т. д.). Химическое удаление окалины незаменимо тогда, когда в качестве сырья для проволоки используются нержавеющие и кислотостойкие высоколегированные марки стали.

Электрохимическая очистка – это травление электролитического типа. Оно бывает катодным и анодным, причем второй способ признается более эффективным и безопасным. При нем анодом выступает очищаемая заготовка, а катодом является медь, железо или свинец. Катодное травление более опасное, так как при нем фиксируется активное выделение водорода и плохо контролируемый отрыв окалины, что приводит к формированию так называемой «травильной хрупкости».

После удаления окалины с использованием химических реагентов заготовку следует тщательно промыть. Это позволяет избавиться от солей железа, грязи, шламов, остатков травильных элементов и раствора кислоты. Если промывание не будет произведено сразу после химобработки, все указанные компоненты засохнут. Добавим – промывание делается сначала в горячей воде, а затем под давлением около 700 Па в холодной.

Особенности процедуры

Процесс волочения несложный. В качестве исходного сырья используют катаную, литую или прессованную заготовки. Работы выполняют на специальном оборудовании – волочильных станках. Форма, диаметр и сечение готового длинномерного изделия зависят от параметров фильеры. По сравнению с прокаткой металла, технологическая операция имеет много преимуществ:

- Высокая производительность за счет автоматизации процессов станков.

- Волочение проволоки направлено на получение геометрически правильной продукции, с ровной и чистой поверхностью. Это позволяет снизить объем последующей обработки.

- Изделия обладают улучшенными механическими характеристиками.

- Возможность производить разные виды металлического шнура, в том числе порошковой проволоки, а также калиброванные прутки, тонкостенные трубы диаметром до 5 мм.

- Диаметр изделий варьируется от 1 до 10 микрон.

- Низкие затраты на волочильные станки.

Схема процесса волочения

Устройство рабочих станков

Основным рабочим элементом является приспособление, которое присутствует в любом аппарате для волочения проволоки — фильер. Этот механизм всегда создается из очень прочного металлокерамического сплава. Отличительная черта данного металла заключается в том, что он очень прочный, обладает повышенной твердостью, низкой вязкостью, а также высокой устойчивостью к истиранию. В редких случаях для производства фильера используется технический алмаз. Это дает существенное преимущество при обработке более сложных металлов.

Размещаются эти детали в достаточно прочных и вязких стальных обоймах. Сама по себе обойма не способна оказать сильное влияние на фильеру, но при этом ее наличие существенно снижает растягивающее напряжение, которое неизбежно возникает во время работы. На современных предприятиях довольно часто используется сборный волок, который отличается тем, что потребляет меньше энергии, а его коэффициент полезного действия (КПД) выше примерно на 30 %.

Основные этапы процесса

К конечному продукту, получаемому волочением, предъявляются определенные требования, которые указываются в технологических характеристиках. Заготовка проходит определенные этапы, которые влияют на конечный результат. Они следующие:

- отжиг заготовки для получения мелкозернистой структуры и повышения пластичных свойств;

- удаление с поверхности заготовки окалины;

- промывка заготовки после травления в растворе серной кислоты;

- нанесение специального слоя, состав которого зависит от материала заготовки;

- волочение на стане;

- устранение наклепа;

- доработка полученной продукции (обрезка на необходимую длину, отделка концов).

Способы

Различают следующие варианты обработки:

- Барабанное – проволока, трубы, профили формируются на оборудовании барабанного типа.

- Беззавивочное – предполагает проталкивание детали передним концом вперед. Захватка заранее не изготавливается.

- Безоправочное – внутренние поверхности заготовки не обладают контактом с технологическим инструментом. Зачастую осуществляется в 2 волоки.

- Бухтовое – обработка труб из заготовок, собранных в бухты или же после волочения протянутые трубы сматываются в бухты. Способ предполагает работу как с оправочным, так и безоправочным волочением.

- Гидродинамическое – используются комбинированные волочильные устройства. Достаточно сложный технологический процесс наложил определенные ограничения на использование в широкой промышленности. Используется лишь в исключительных ситуациях.

- Длиннооправочное – пропускание заготовки сквозь волоки, имеющие длинные подвижне недеформируемые оправки, которые впоследствии извлекается.

- Мокрое – предполагает погружение волок в жидкие смазки.

- На деформируемых оправках – протягивание деталей сквозь оборудование с длинными подвижными оправками, которые деформируются формируемой деталью.

- За закрепленных оправках – относится к числу наиболее используемых способов.

- На самоустанавливающихся оправках – обрабатываются внутренние поверхности заготовок незакрепленными самоустанавливающимися оправками, которые удерживаются путем уравновешивания прикладываемых усилий.

- Волочение проволоки – одна из самых древних технологий обрабатывания металлов с помощью давления. Для смазки применяется жидкая смазка или эмульсия.

- Профилировочное – протягивание трубы, имеющей некруглую (фасонную) форму.

- Стержневое – вводится стержень в трубные заготовки для последующего ее протягивания совместно с ним. После прохождения волок стержень извлекается.

- Ультразвуковое – наложение деталь ультразвукового излучение. Способствует снижению сопротивления деформации и коэффициента трения.

- Электропластическое – протягивание труднодеформируемого сплава.

Особенности процедуры волочения

Технологический процесс считается несложным. Для получения качественных изделий нужно только правильно подобрать параметры процедуры.

Подготовка заготовок

Перед подачей в волоку заготовку подвергают следующим видам обработки:

- Удалению окалины. Она мешает волочению и сокращает срок службы инструмента.

- Отжигу. Процедура представляет собой нагрев с медленным остыванием. Снимает внутренние напряжения в материале, делает его пластичным, а структуру – мелкозернистой.

- Заострению и выравниванию конца молотом или ковочными валками. Без этого заготовку не удастся заправить в узкую фильеру.

Необходимое оборудование

Машина для изготовления прутков и других изделий данным методом называется волочильным станом.

Ее основными элементами являются:

- механизм для создания тягового усилия;

- обойма с установленной в нее волокой (волочильная доска).

Машина для изготовления прутков содержит механизм для создания тягового усилия.

Инструмент изготавливают из материалов со следующими характеристиками:

- высокой твердостью;

- устойчивостью к истиранию;

- низкой вязкостью.

Для этого подходят:

- Качественные инструментальные стали марок У8 – У12. Для придания износоустойчивости их подвергают термообработке и хромируют.

- Хромомолибденовые стали (например, марки Х12М). Стенки канала упрочняют в холодном состоянии, нагрев и хромирование не применяют.

- Прочие стали (например, марок ШХ15 и 40Х5Т). Упрочнение достигается термообработкой, хромированием, цементацией и другими методами. Твердосплавным инструментом оснащают машины среднего волочения.

- Твердые металлокерамические материалы. Их основой служат термокорунд, карбиды бора, титана, тантала, молибдена, вольфрама. В качестве металлической связки вводят кобальт.

- Природные и технические алмазы. Такой инструмент используют для получения изделий из цветных металлов и их сплавов. Алмазы имеют небольшие размеры, поэтому диаметр выполненных в них фильер не превышает 2 мм.

Волоки бывают:

- монолитными;

- составными.

Составные волоки являются универсальными.

Вторые в основном используют для производства фасонных профилей.

Такой инструмент имеет следующие достоинства:

- универсальность;

- повышенную износостойкость и простой ремонт путем замены вкладыша;

- возможность компоновать волоку с крупным отверстием из небольших твердосплавных фрагментов;

- высокую скорость операции.

Для исследования процесса обработки и наладки оборудования используют тренажер эмулятор волочильного стана.

Виды и методы волочения

Волочение выполняют на волочильном стане. Конструктивно устройство состоит из таких основных частей: волока (фильера), оправок разной конструкции, протяжного и вспомогательных устройств для автоматизации и механизации процесса. При этом волочильный стан прямолинейной конструкции различают по принципу действия главного двигателя непрерывного действия (траковые), гидравлические, цепные и канатные. Процесс классифицируют по таким параметрам:

- по типу (мокрое, сухое);

- нагреву заготовки (холодное, горячее);

- количеству протягиваемых заготовок (1, 2, 4, 8);

- степени чистоты получаемого изделия (черновое, чистовое);

- подвижности волока (неподвижный, подвижный);

- количеству переходов (одно- и многократный);

- способу осуществления тяги (гидравлические, барабанные, цепные).

Волочение используют для изготовления труб диаметром 0,3÷500 мм с толщиной стен 0,05÷6 мм. При этом методы изготовления могут быть следующими:

- осадкой;

- профилировочным способом;

- гидродинамическим трением;

- на специальной оправке (закрепленной короткой, длинной подвижной, плавающей);

- на деформирующемся сердечнике;

- с раздачей заготовки трубной формы.

Метод, а следовательно, и оборудование к нему, выбирают в зависимости от требований, предъявляемых к готовому изделию и марки применяемой заготовки. Трубы изготавливают, применяя волочильный стан цепной и барабанной конструкции. В последнем случае волочение называют бухтовым.