Какой станок выбрать?

При сборке собственного устройства для заточки инструмента в большинстве случаев делается аппарат для выполнения универсальных операций. Схема станка довольно проста и состоит из небольшого количества компонентов, причем аппарат будет иметь 2 точильных круга: крупно- и мелкозернистый

Отдельное внимание уделяется характеристикам электродвигателя: мощности и скорости вращения вала. Чем выше скорость вращения, тем лучше качество обработки инструментов

Чтобы фиксировать инструменты, устанавливается специальная направляющая планка, а для увеличения безопасности используется защитный экран.

Чтобы закрепить электродвигатель, изготавливается станина, дающая устойчивость станка при проведении работ.

Изготовление точильного станка производится в несколько этапов:

- Сваривается станина из стального уголка.

- На станину ставится электродвигатель, крепящийся с помощью хомутов.

- Устанавливается точильный круг с жесткой фиксацией на валу.

- Ставится пускатель и разводка электроснабжения агрегата.

- Крепится направляющая планка и защитный экран.

- Проводится проверка электрической схемы и механизмов станка.

Устройство собранное собственноручно может использоваться для заточки различного инструмента используемого в быту, подходящего для различных операций.

Чертеж полноценного приспособления

Довольно простой способ изготовления самодельного заточного оборудования, которое практически ничем не отличается от заводского изделия. Для его сборки по готовым чертежам требуется около 1,5-2 часов времени.

Для изготовления своими руками приспособления для заточки сверл необходимо предусмотреть наличие следующих расходных материалов, оборудования и инструментов:

- сварочного аппарата;

- электрической дрели;

- болгарки;

- стандартного слесарного набора инструментов;

- уголка, размер полок которого 30х30, а его длина 100-150 мм;

- металлических пластин, имеющих разную толщину (3-5 мм);

- шпильки или куска стальных прутов, диаметр которых составляет 10-12 мм;

- шайб, винтов, болтов и гаек, имеющих различные размеры.

В первую очередь выполняется изготовление станины, которое будет основанием в точильном устройстве. Для этого используют стальную пластину, на которую приваривается стальной пруток (12 мм в диаметре) под углом 75 градусов. Он будет являться осью.

После чего на приваренный прут следует насадить шайбу, которая будет представлять собой опорный подшипник. Величина угла, поворота станины при затачивании сверла будет незначительной, поэтому в использовании стандартного шарикового подшипника нет резона.

Ложе, где будет размещаться затачиваемый инструмент, выполняется из подготовленного уголка. Одну сторону на угловом профиле, которая обращена к стороне точильного камня, необходимо сточить под углом 60 градусов. На ложе, согласно чертежа, приваривается кронштейн, посредством которого будет выполняться фиксация поворотного узла приспособления. В результате этого будет изготовлена конструкция, углы которой, в случае параллельного положения ложа и станины, должны быть расположены к поверхности абразивного камня в соответствии с углом затачиваемого сверла.

У заточного станка, который представлен на чертеже предусмотрены фиксированные углы наклона, но для больших возможностей желательно обеспечить возможность регулирования углов. В таких случаях будет больше шансов использования приспособления при необходимости восстановить инструменты, с разными углами заточки, например, если необходимо заточить сверла по металлу, бетону и пр.

Для создания более функционального узла можно воспользоваться чертежами других конструкций, имеющих возможность регулировки углов:

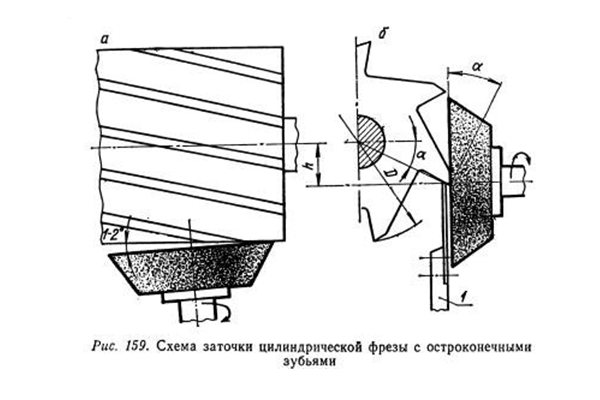

Особенность заточки фрез состоит в относительно большой протяженности и криволинейности режущих кромок их зубьев. При заточке требуется обеспечить движение поверхности круга точно по кромке. Особую сложность в этом отношении представляет заточка фасонных фрез, имеющих затылованный угол. Чтобы сохранить фасонный профиль фрезы и упростить заточку, затылованные зубья затачиваются только по передней поверхности (где передняя, а где задняя поверхности см. ниже). Острозаточенные зубья, имеющие прямолинейную или стандартизированную криволинейную форму, затачивают по задней поверхности. Прорезные и отрезные фрезы затачиваются по передней и задней поверхностям зубьев. Про их заточку читайте в статье Заточка дисковых пил.

Заточку осуществляют на специализированных и универсальных станках для заточки фрез, реже вручную.

Материал фрез

Из инструментальных сталей используются марки У7А, У8А, У9А, ХГ, ХВ5, 9ХС, ХВГ и пр.

Быстрорежущая инструментальная сталь, идущая на изготовление фрез, подразделяется на сталь нормальной производительности (Р6М5, Р9, Р12, Р18 и пр.) и повышенной. К последней категории относятся стали, легированные кобальтом, ванадием, вольфрамом и молибденом (Р6М3, Р18Ф2К5, Р9Ф2К10, Р9Ф2К5 и др.).

Твердые сплавы, из которых делают зубья фрез, производятся в виде пластин стандартных размеров и форм, крепящихся к корпусу фрезы высокотемпературной пайкой (например, серебряным припоем ПСр-40) или с помощью резьбовых соединений (сборные фрезы). Они состоят из карбидов вольфрама, титана и тантала, связанных кобальтом. Фрезы, изготовленные из вольфрамо-кобальтовых сплавов (ВК2, ВК3, ВК6, ВК6М, ВК8 и пр.), используются для обработки чугуна, цветных металлов, неметаллических материалов. Титаново-вольфрамо-кобальтовые сплавы (Т5К10, Т15К6, Т14К8, Т30К4 и др.) менее прочны, чем сплавы типа ВК, но они имеют более высокую износостойкость при обработке деталей из различных видов стали. Трехкарбидные сплавы, состоящие из карбидов вольфрама, тантала, титана и кобальта (ТТ7К12 и пр.), в основном также применяются для обработки сталей.

Методы затачивания «деревянных» концевых фрез

Концевые фасонные инструменты для древесины можно точить вручную с помощью тонкого алмазного бруска. Цена выполнения данной операции специалистом тоже невелика.

Работа вручную

Так выглядит алмазный брусок.

- Брусок следует уложить на край верстака. Если фреза имеет глубокую выемку, его надо зафиксировать. Резак следует водить по уже закрепленному наждаку.

- В ходе работы брусок надо охлаждать мыльной либо чистой водой.

- Передняя часть фрезы постепенно стачивается, ее кромка заостряется, а диаметр немного уменьшается.

Обратите внимание! Когда приспособление имеет съемный направляющий подшипник, его перед заточкой следует снять. В попытке сэкономить время вы можете испортить его и всю фрезу

- Бруски нужно применять разной величины зернистости, исходя из толщины стачиваемого слоя металла и требуемой чистоты поверхности.

- Убедитесь перед работой, что взяли наждак правильной формы.

- Подтачивая каждый зуб, старайтесь сохранять симметрию режущей кромки. Для этого делайте одинаковое число движений и с одним нажимом.

Перед тем, как заточить фрезу по дереву, следует учесть, что сделать это можно и на механическом наждаке. Он должен иметь небольшую скорость вращения и круг соответствующей зернистости и формы.

Точильные круги

Точильный диск из белого электрокорунда.

Исходя из материала фрезы, ее затачивание может осуществляться кругами, сделанными из:

- обычного либо белого электрокорунда;

- эльбора (CBN);

- карбида кремния зеленого;

- стали с алмазной крошкой (PCD).

Электрокорундовые изделия качественно затачивают фрезы по древесине, сделанные из инструментальной либо быстрорежущей стали обычной производительности. Диски эльборовые применяют для резаков из быстрорежущего металла повышенной производительности.

При применении абразивных дисков рекомендуется использовать охлаждение по технологии СОЖ

При затачивании следует принимать во внимание термическую стойкость резака и точильного круга. Выбрав диск с неправильным значением этого параметра, вы рискуете сжечь инструмент либо наждак. Ниже приведена таблица таких величин

Ниже приведена таблица таких величин.

Виды оснастки применяемой для фиксации инструмента

Оснастка, используемая для крепления инструмента, делится на 2 типа:

- насадочную;

- концевую.

Концевая оснастка крепится с помощью цанги и патрона, а насадочная используется путем установки на шпиндель с применением специальной оправки. Для крепления инструмента производят оправки 2-х видов:

- центровые;

- концевые.

Центровые оправки производят с коническим хвостовиком, который имеет размеры соответствующие отверстию в шпинделе, и производят 2-х типов 7:24 и конус Морзе. Допускается при использовании данного типа оправок устанавливать несколько режущих инструментов с фиксацией специальными кольцами. При применении цилиндрической концевой фрезы необходим патрон с цангой. Обычно в оснастку входит 7-11 цанг позволяющих подобрать необходимый размер для надежной фиксации.

Фреза по дереву: основные правила заточки

Зубчики изделия могут быть абсолютно разными. Наклон этих элементов может быть разным и характеризуется основной частью кромки. Параметры определения подходящих зубцов зависят от инструмента, а также от особенностей выбранного вами изделия.

Процесс заточки фрезы может обходиться и без специального дорогостоящего оборудования, так как можно использовать алмазные бруски малой толщины. При этом нужно пользоваться обычной водой или жидкостью с мыльным раствором. Когда процесс заточки подойдет к концу, стоит вымыть и высушить инструмент.

Сначала фрезу необходимо демонтировать. Главное, чтобы вы не забыли очистить ее от смол и древесины. С данными задачами способен справиться обычный растворитель.

Чтобы эффективно решить данные проблемы, вы должны делать выбор в пользу качественных материалов. Если вы этого не сделаете, то и работа не принесет желаемого результата.

- вам нужно пользоваться брусками с различным уровнем зернистости. Этот параметр зависит от того материала, который вы собираетесь удалить;

- немаловажную роль играет чистота основания, определенная вами изначально. Перед тем, как производить процесс заточки, стоит убедиться в том, что брус будет нужной вам формы;

- симметрия сохраняется только в том случае, если вы попытаетесь в процессе заточки изделия создать конфигурацию, аналогичную движению резцов;

- если материал зубцов довольно мягкий, то замените брус абразивной бумагой, которая обеспечит идеально-ровное основание;

- концевые изделия затачивают на том устройстве, которое для этого предназначено. Круг вращается не слишком быстро, поэтому вам придется купить абразивное изделие.

Конечно, процесс заточки фрезы занимает немало времени. Однако данный ресурс окупится со временем, ведь вы будете выполнять свою работу с максимальным эффектом.

Это основные моменты, которые касаются данной сферы деятельности. Вы должны учесть все нюансы, чтобы добиться максимального результата, ведь все другие правила не обеспечат вам такого же эффекта.

Быстрая очистка и заточка фрез по дереву. Или как заточить концевую фрезу своими руками:

Фреза – инструмент, используемый для обработки различных изделий. Применяются фрезы различного типа, которые позволяют производить изменение внешних и внутренних поверхностей с необходимой точностью. Для достижения высокой производительности фреза должна иметь высокую кондицию – быть остро заточенной. Заточка концевых , древесиной, пластмассой, стеклом производится с использованием специальных станков и оснастки.

Конструктивные особенности

Фреза – металлорежущий инструмент, работающий за счет вращательно-поступательных движений. В зависимости от предназначения, фрезы делятся на разные типы: дисковые, торцевые, угловые, отрезные и шпоночные. Самую простую конструкцию имеют цилиндрические фрезы, изготавливающиеся цельно-литьевым методом.

Фрезы по металлу

Фрезы по металлу

Большое разнообразие и широкий спектр применения позволяет постоянно вносить изменения в их геометрию и конструкцию. Усовершенствования касаются преимущественно концевых фрез – изменяются угол наклона винтовых зубьев, за счет чего повышается эффективность отвода стружки во время работы с металлом. Современные концевые инструменты для станков имеют стандартный угол наклона, равняющийся 30 градусам. В международной практике использования фрез по обработке металлических деталей и уступов применяются фрезы с таким углом наклона:

- Для деталей с диаметром 4-25 мм применяются фрезы с углом наклона 35 градусов;

- Заготовка диаметром 25-30 обрабатывается инструментом с углом наклона 40 градусов;

- Детали с диаметром 30-50 обрабатываются инструментом с углом наклона зубьев 45 градусов.

Концевые фрезы для копировально-фрезерных станков

Концевые фрезы для копировально-фрезерных станков

Концевые фрезы испытывают значительные трудности при обработке жаропрочных и титановых сплавов, а также вязких и труднообрабатываемых материалов. Поэтому для концевых фрез производят подточку поверхности по всей длине с целью повышения качества резьбы.

Концевые фрезы по металлу

Концевые фрезы по металлу

Что касается обработки многотонных заготовок, то для их обработки применяются концевые фрезы больших размеров. Например, для отделки детали общей массой 1 т. применяют фрезы, весящие больше 170 кг.

https://youtube.com/watch?v=pf2gWU7OqSw

Концевые фрезы по металлу

Доводка фрез из твердосплавного материала

Материал затачивается шлифовальным кругом, а после на основании могут образовываться микротрещины. При осуществлении работы образования увеличиваются в размерах, что приводит к выкрашиванию зубьев. Цель доводки – это снять поврежденный слой. Это первостепенная задача, вторая – это повысить чистоту поверхности рабочей кромки, третья – придание соответствующих геометрических параметров.

Как осуществляется доводка:

- Чугунными дисками, установленными на станочном оборудовании. Оптимальным результатом будет, когда заточка на скорости от 1до 1,5 м/сек.

- Вручную, обеспечивая легкий прижим оселка из чугуна.

Используется паста из карбида бора с показателем по зернистости от 170 до 230.

При осуществлении доводочных работ вручную, необходимо контролировать правильное расположение оселка по отношению к рабочей кромке, и обеспечивать следующие технологические операции:

- Довести поверхность: заднюю и переднюю.

- Образовать фаски: под углом 450 к передней кромке подводят плоскость оселки, а после слабым нажимом оселка выполняют ряд проходов по рабочей кромке.

- На каждый отдельный нож уходит по 2-3 секунды.

Сильнейшее абразивное средство – это карбид бора, с его помощью несложно выводить лунки на изношенных зубьях, не снимая инструмент со станка.

Геометрия зубьев фрезы

Производительность зависит от правильной заточки зубьев. Конфигурации рабочих поверхностей применяются для решения даже самых сложных задач.

Исполнение спиральной фрезы осуществляется с большим и малым наклоном зубьев под заданным углом. Предназначение этого вида инструмента: для проведения черновых и чистовых операций, в том числе переменных шагов.

Угол наклона – это угол, образованный между плоским концом и кромкой стружечной канавки стандартной фрезы.

Значение углов:

- малый не более 35;

- большой 35 и выше.

Отличным вариантом для начальной и финишной обработки являются углом наклона зубьев – 38. Прямоугольные инструменты имеют максимальное значение.

Инструмент с переменным шагом пользуется спросом, вдоль длины производится замер шага спирали.

https://youtube.com/watch?v=d7A8uSAS7N4

Принцип работы культиватора и его главные преимущества

Культиватор для мотоблока — сельскохозяйственный агрегат для рыхления, влагосбережения, окучивания грунта без оборота верхнего пласта.

Виды культиваторов

Культиваторы бывают:

- с пассивными, или неподвижными, ножами;

- с активными, или приводными, ножами.

По типу привода различают:

- ручные;

- механизированные;

- агрегатируемые с трактором.

Среди культиваторов выделяют такие типы:

- с дисковыми фрезами;

- со стрельчатыми лапами;

- лемешные;

- с роторными фрезами;

- мульчеры;

- чизели.

Для мотоблока Нева в базовую комплектацию входят 6-8 фрез-культиваторов диаметром 360 мм и шириной захвата 1200 мм.

ЧИТАТЬ ДАЛЕЕ: Гибочное приспособление для проволоки своими руками

Мотоблок от культиватора отличается большим весом и наличием вала отбора мощности. Культиватор оборудован только фрезами, а к мотоблоку агрегатируют любое навесное и прицепное оборудование, соответствующее характеристикам техники.

На культиваторы устанавливаются разные двигатели — 2-, 4-тактные бензиновые, дизельные и электрические, работающие от сети или встроенных аккумуляторов. Они компактны, но по мощности уступают моторам, встроенным в мотоблоки.

Перед изготовлением культиватора к мотоблоку своими руками необходимо все металлические элементы обработать специальным антикоррозионным составом от преждевременного появления ржавчины после частого соприкосновения с землей.

Самодельный культиватор из вил — простой способ переробки (переделки) изделий. Для этого зубья механизма молотком отгибаются по типу штопора и насаживаются на рукоятку. В качестве рукоятки применяют черенок от лопаты. Для крепления используют изоленту.

Некоторым мастерам удается сделать культиватор своими руками из велосипедной рамы с колесом. Между 2 блоками базы приваривается или скрепляется болтами стальной стержень. К поперечине монтируется головка. Для такой конструкции рекомендуют брать колесо средних размеров.

Чтобы грамотно собрать дисковый культиватор и правильно работать с фрезами, необходимо спроектировать схемы узлов и отдельных деталей. С учетом деформации дисков применяют специальные регулирующие гайки. Диски привариваются к втулкам, расположенным на вращающейся оси со скобами. На скобе необходимо предусмотреть выступ, где будет проходить труба. К трубной поверхности прикрепляют рукоятку культиватора.

Фрезы для культиватора выполняют множество различных функций. С их помощью фермеры имеют возможность:

- Быстро уничтожать густые заросли сорняков;

- Культивировать почву;

- Перемешивать слои грунта с удобрениями;

- Выравнивать поверхность земли.

Особенно эффективно фрезы показывают себя на глинистом, переувлажненном и задеревенелом грунте. Фрезы также часто эксплуатируются для вспашки целины на пастбищах и лугах.

- Приспособления с ножами в форме сабли – они пользуются самым большим спросом среди покупателей и позволяют выполнить широкий спектр работ. Главное преимущество кроется в форме лезвий и материалу – фрезы изготавливаются из стали и могут сниматься в любое время.На них практически не наматывается растительность, что позволяет вспахать грунт в разы быстрее;

- Фрезы на культиватор типа «гусиные лапки» – новое решение на рынке оборудования. Инвентарь такого типа часто применяется для вспашки твердых грунтов. Он не поддается разборке, благодаря чему является более прочным, чем фрезы первого типа. Среди минусов выделяется частое наматывание сорняков на лезвия.Из-за этого большинство фермеров используют эти фрезы для работы на «чистой» почве. Часто «гусиные лапки» эксплуатируются для вспашки перед посадкой картофеля, а также для обработки грунта с целью профилактики появления колорадских жуков и других вредителей.

Оснастка для фиксации заготовки

Для проведения процесса фрезеровки необходимо фиксировать заготовку для чего используются:

Читать также: Чем отличается технологическая карта от технологического процесса

Столы поворотные круглые используются для проведения операций фрезерования заготовок имеющих криволинейную поверхность. Данный тип столов имеет широкий диапазон смещений:

- вращение;

- изменение угла наклона плоскости стола;

- возможности обработки изделий в вертикальном положении.

Зажимы или прихваты позволяют фиксировать изделия с помощью специальных элементов, которые в свою очередь крепится к столу с помощью болтов и гаек. Для фиксации небольших по размеру заготовок используются тиски простые и с поворотным механизмом.

Самостоятельная заточка фрез

Отечественные и зарубежные производители выпускают сотни тысяч фрез, классифицирующихся по типу резки и формам. Сложная технология изготовления вносит немало неудобств в самостоятельную заточку фрез по металлу. Рассмотрим разные способы заточки.

Заточка фрез

Заточка фрез

В зависимости от материала, из которого изготавливается объект заточки, подбирается круг из эльбора, зеленого кремния, алмаза или электрокорунда. Алмазные и кремневые круги применяются для заточки резцов из твердых сплавов. Электрокорундовые способы обработки применяются к фрезам по дереву и металлу. Что же касается алмазных кругов, то они также применяются для изделий из твердых сплавов.

Использование абразивных кругов требует охлаждения рабочей поверхности станка и самого материала. Поэтому под рукой всегда должно стоять ведро с холодной водой. Накал до 1000 градусов уменьшает эффективность заточки в 3 раза. Дальнейшее накаливание приводит к ухудшению качества обработки детали в геометрической прогрессии. Добавьте немного мыла в воду, чтобы холодная жидкость не провоцировала развитие коррозии и ржавчины.

Заточка инструмента с применением наждачного-тарельчатого круга

Заточка инструмента с применением наждачного-тарельчатого круга

Свою первую заточку делать рекомендуется под присмотром опытного мастера. В противном случае следует отказаться от затеи самостоятельно наточить инструмент. Если же вы решились на заточку своими руками, то вам необходимо усвоить несколько правил:

- Окружная скорость круга должна быть около 10–18 м/с. Это означает, что станок для заточки должен развивать мощность до 1500–2500 об/мин. Стоит отметить, что заточка инструмента из мягких сплавов производится на заниженных оборотах. Этим советом также рекомендуется воспользоваться и при

заточке инструмента из твердосплавных материалов. Высокие обороты могут привести к образованию микротрещин и выцветанию режущих кромок, что значительно ускорит скорость изнашивания круга;

- Для заточки рекомендуется использовать обычный фрезерный станок. Что же касается техники обработки, то для цилиндрической поверхности рекомендуется соблюдать чашечную или тарельчатую форму. Для переднего угла – плоскую или тарельчатую.

Лучшим решением для заточки инструмента по металлу будет специализированный станок. Рассмотрим модель E-90 DAREX. Фреза устанавливается в станок исходным положением, при котором игла располагается возле хвостовика

На этом этапе очень важно проконтролировать, чтобы шлифовальный круг находился в одной плоскости с наружной кромкой

DAREX E-90

DAREX E-90

Станок включается в электрическую сеть и вводится в эксплуатацию. Оператор должен медленно подвигать фрез к рабочей поверхности станка. Дальше регулируется уровень снимаемого металла, обычно, этот параметр составляет 25–50 мкм.

Каждый зуб рекомендуется протянуть по металлу от начала до конца, пока он полностью не спрыгнет с иглы. Оператор не должен забывать следить за тем, чтобы инструмент во время заточки находился на игле в нужном месте. Обработанный инструмент очищается от опилок и охлаждается в воде.

Область применения

Для выполнения технологических операций существуют различные виды инструмента. Какую фрезу использовать в том или ином случае, для этого необходимо учесть, какой материал нужно обрабатывать.

Фрезы по металлу

К распространенным видам относятся:

- Дисковые. Элементы для резки материала расположены с одной или с двух сторон одновременно. Используются для прорезания пазов, выборки, обрезки и снятии фасок.

- Торцевые. Предназначены для обточки ступенчатых и плоских оснований.

- Цилиндрические. Изготавливаются с винтовыми и прямыми зубьями.

- Угловые. Используются для прорезания стружечных канавок в технологической оснастке.

- Концевые. Применяются для изготовления уступов, выемок по контуру и пазов.

- Фасонные. Предназначены для обработки фасонных поверхностей.

- Червячные. Обработка производится способом обката – касанием инструмента заготовки в одной точке.

Фрезы по дереву

Для обработки деревянных конструкций применяются инструменты:

- Концевые. Внешне напоминают сверло, при этом конусная часть отсутствует.

- Кромочные. Применяются для прорезания кромок и разной конфигурации выемок. Инструменты для фрезерования вручную конструктивно снабжены подшипником для регулирования глубины обработки.

- Пазовые. Используются для прорезания пазов.

- Копировальные. Расположение фрезерной головки в виде дуги.

Фрезы для пластика

При обработке изделий из пластика применяется инструмент:

- Торцевые. Для обработки больших оснований.

- Фасонные. Используются для прорезания сложных профилей.

- Концевые. Применяются для получения карманов или пазов.

- Для гравировки. С ее помощью на основание можно наносить узоры или логотипы.

Фрезы для стекла

Для подготовки изделий из стекла применяются алмазные фрезы. Предназначены для создания кромки и контура на ручном или автоматическом оборудовании.

Как сделать фрезы для мотокультиватора своими руками?

Почвофрезы не имеют сложной конструкции

Перед самостоятельным изготовлением устройства, нужно обратить внимание на магазинные аналоги для оценки особенностей конструкции и изготовления эффективного инвентаря

Необходимы чертежи с точными размерами, указанными деталями, поочередностью и вариантами соединения. Подготавливаются требуемые материалы. Если имеются фигурные детали, их стоит предварительно заказать у мастера. Зубья должны располагаться по такому же принципу, как и на магазинных изделиях.

Все работы должны быть выполнены максимально корректно для повышения работоспособности навесов. Неправильно собранная конструкция будет тянуть мотокультиватор в одну сторону.

Фрезы в форме сабли относятся к самым безопасным. Ножи, поперечно расположены, поочерёдно погружаются в землю, без рывков.

Нужно заготовить такие материалы и инструменты:

- Металлические трубы с диаметром до 420 миллиметров;

- Острые детали под ножи;

- Болгарку;

- Сварку.

Процесс создания активной фрезы:

- Лопасти подгоняются по размеру и сгибаются под определённым углом в одном направлении;

- Лопасти привариваются к трубе с разных сторон;

- Лучше предварительно заточить лезвия за движением;

- Готовое устройство устанавливается на сцепке.

Специалисты утверждают, что оптимальный диаметр фрез до 50 сантиметров. В этом случае оборудование будет погружаться на глубину 26 сантиметров с шириной охвата один метр. Таких параметров достаточно для качественного вспахивания грунта.

Для продления срока использования самодельных фрез стоит следовать правилам эксплуатации оборудования:

- При запуске мотора ножи нужно расположить над грунтом;

- Двигатель переключается с холостых оборотов, и лопасти постепенно опускаются для начала вспахивания;

- Заточку нужно проводить как можно чаще для лучшей обработки грунта.

Как добиться высокого качества заточки концевых фрез

Перечисленные ниже правила направлены на соблюдение установленных норм допускаемых биений и получение инструментов без дефектов.

- Суммарное биение шпинделя станка, оправки и приспособления должно быть меньше допустимого биения затачиваемой фрезы.

- Необходимо обеспечить точную посадку заточного круга. В противном случае вибрации не только приведут к дефектам заточки, но и ускорят износ абразивного приспособления.

- Механизмы подач не должны заедать.

- Закрепленную фрезу необходимо перемещать максимально плавно.

- Шпиндели станков должны обладать достаточной виброустойчивостью.

- Их нужно хорошо смазывать для обеспечения максимально легкого вращения.

- Осевое и радиальное биение не должно превышать 0,01 мм.

Техническое обслуживание фрез

Несмотря на применение в изготовлении фрез высокопрочных сплавов, длительное время эксплуатации приводит к стиранию, а также деформации граней. Со временем изношенные элементы утилизируются, но до истечения рабочего ресурса мастер может восстановить характеристики детали при помощи мероприятий технического обслуживания

Важно учитывать, что заточка фрез позволяет не только наделять их прежней геометрией, обеспечивающей качественную работу. Данная процедура также повышает стойкость элемента, снижая расход инструмента

Но это не значит, что любая фреза может быть восстановлена таким образом.

Технологи не рекомендуют доводить инструмент до состояния полного износа. Производители фрез указывают в маркировках технико-эксплуатационные значения, которые являются предельными для конкретного элемента, и после их преодоления режущие кромки не поддаются реставрации.