Методы нарезки шлицов

Перед тем как нарезать шлицы на валу необходимо выбрать способ центрирования сопряженных деталей. Зубчатое колесо или втулку центрируют следующим образом:

- по наружному диаметру вала D;

- по внутреннему диаметру вала d;

- по боковым сторонам b.

Первый способ применим в неподвижных соединениях, которые не требуют повышенной твердости. Центрирование по внутреннему диаметру применимо к деталям, подвергшимся закалке, а по боковым сторонам при реверсивном движении вала и больших крутящих моментах.

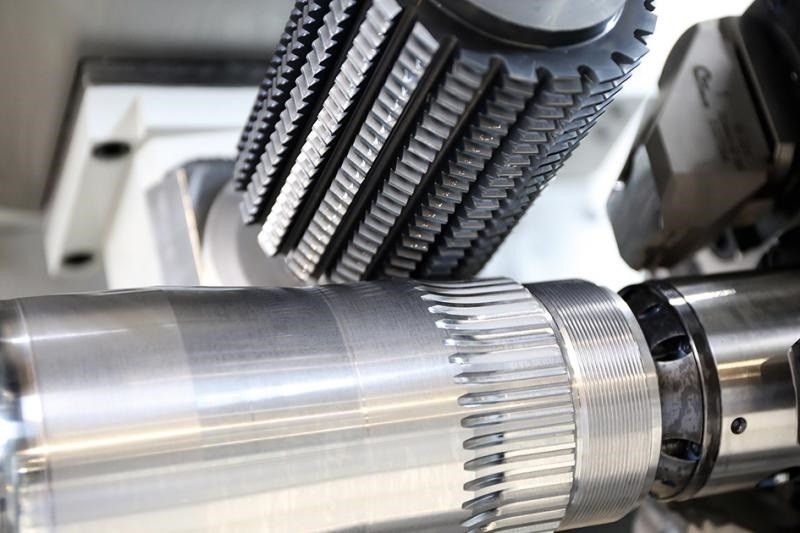

В зависимости от диаметра вала фрезерование шлицев выполняется за один или два прохода. Черновое фрезерование шлицев на валах может осуществляться дисковыми фрезами, а чистовое специальной червячной фрезой, которая обеспечивает наибольшую точность.

Строгают такие сложные элементы шпинделя как правило на специальных строгальных полуавтоматах, когда есть расстояние для выхода резца и в сквозных отверстиях. Одновременно происходит нарезка всех пазов несколькими резцами. Заготовка крепится вертикально и совершаются возвратно-поступательные движения. После каждого хода выполняется установленное движение подачи. Строгание применяется в массовом производстве и дает высокое качество обработки с шероховатостью до 0,8 мкм.

Нарезка внутреннего шлица лучше всего выполняется на протяжном оборудовании. Каждый паз обрабатывается по очереди, но существуют протяжки для одновременной нарезки нескольких зубьев.Высокоэффективным способом изготовления соединений такого типа является накатка. Она совершается на специальном оборудовании с использованием накатной головки, которая имеет вращающиеся ролики. С помощью этих роликов происходит выдавливание металла с поверхности заготовки и образуется шлицевой паз. Данный метод позволяет нарезать до 18 зубьев одновременно и используется в крупных производствах.

Нарезка шлицов на валах, полуосях, болтах, в отверстиях

Шлицевое соединение используется для передачи вращательного движения между валами и втулками. В отличие от шпоночного соединения оно обеспечивает лучшее центрирование деталей. При этом нагрузка на некоторые элементы значительно ниже, а прочность при динамических и переменных нагрузках существенно выше. Такой тип соединения представляет из себя зубья определенной длины, соединенные в одно целое с телом вращения.

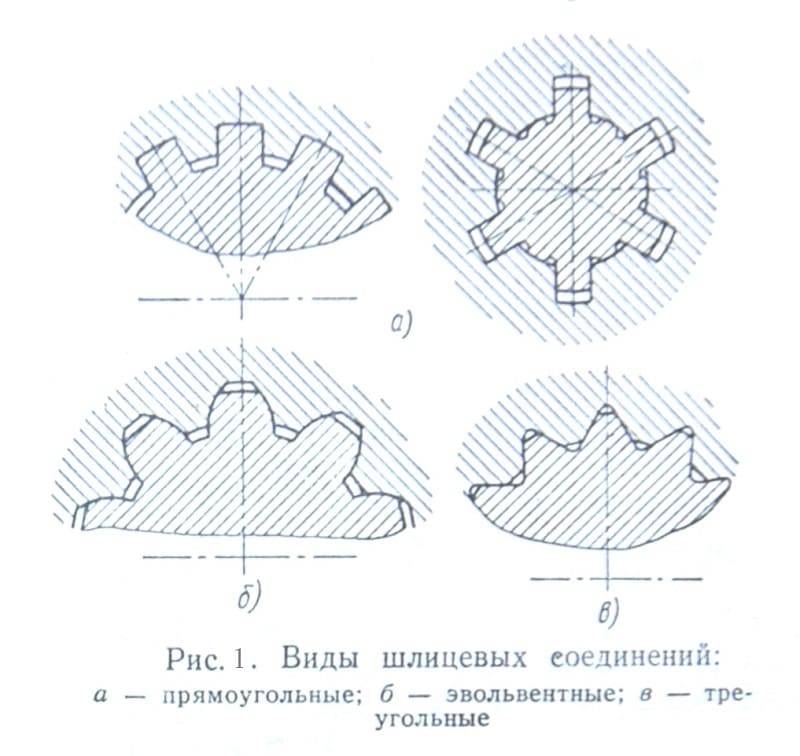

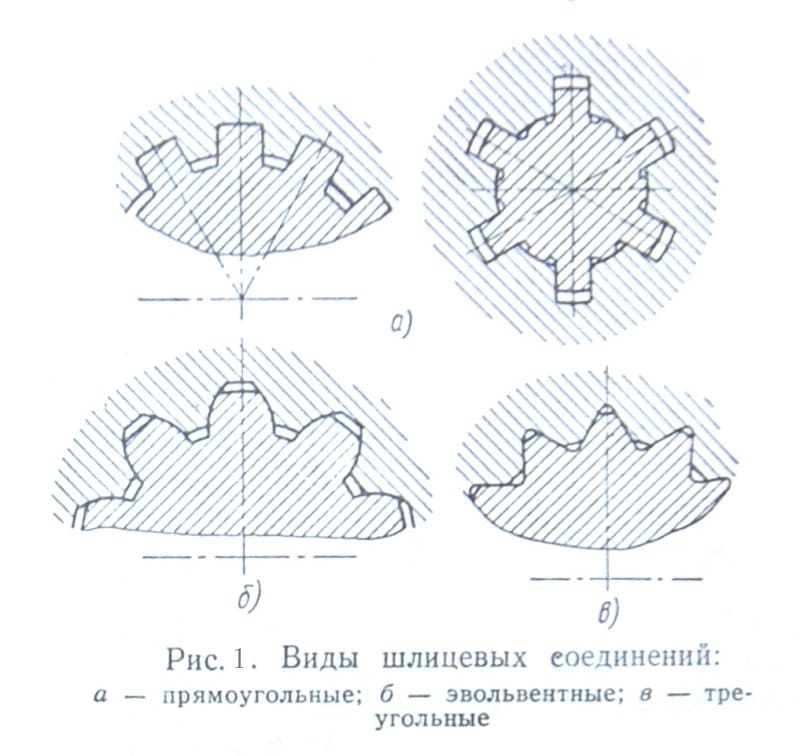

Существует три типа шлицевых соединений:

Нарезка шлицов в машиностроительной отрасли выполняется преимущественно на фрезерном оборудовании, к которому предъявляются особые требования по точности.

Рекомендуемые предприятия в Московской области

рекомендуем

ООО «ПРОФТЕХСТАНДАРТ»

Московская обл., Мытищинский район, д. Красная Горка, ул. Школьная, д. 38

Рейтинг по отзывам: (5.0)

Стаж (лет): 7 Сотрудников: 40 Площадь (м²): 3000 Станков: ?

рекомендуем

ООО «Оксиджен Акустик»

Московская обл., г. Москва, г. Зеленоград, Панфиловский пр., д. 10, корп. 1

Рейтинг по отзывам: (0.0)

Стаж (лет): 5 Сотрудников: ? Площадь (м²): ? Станков: ?

рекомендуем

ИП Алешина Е. А.

Московская обл., р. п. Нахабино, ул. Советская, д. 97

Рейтинг по отзывам: (0.0)

Стаж (лет): Сотрудников: ? Площадь (м²): ? Станков: ?

«Не нашли подходящего исполнителя? Разместите заказна портале и получайте предложения от предприятий уже сегодня.Это бесплатно и не займет много времени»

Разместить заказ

Как нарезать внутренние шлицы

#1 andreykachinskiy

- Имя: Андрей

- Сфера деятельности: Конструирование

Зарегистрирован3 сообщений

Имеется вал длиной 1150 мм, нужно нарезать внутренние прямобочные шлицы длиной 70 мм в отв. диаметром 70 мм, предусмотрена канавка для выхода инструмента. Подскажите станок, токарный или фрезерный, как я понимаю (в долбежный не помещается), инструмент и оснастку, литературу для для выбора и расчета инструмента и оснастки.

#2 Шум

Имя: Павел

Сфера деятельности: Информационные технологииЗарегистрирован54 сообщений

Нужен поперечно-строгальный станок, достаточно большой. С такой же большой делительной головкой, чтобы вал в отверстие её шпинделя прошел.

#3 calil0k

Город Якутск

Имя: Александр ГабышевСфера деятельности: ПрочееЗарегистрирован162 сообщений

а покороче железку выточить и приварить к валу не получится?

#4 andreykachinskiy

Имя: Андрей

Сфера деятельности: КонструированиеЗарегистрирован3 сообщений

Вообще, это шнек. Сборный вариант рассматривается, но это скорее всего из трёх частей и не желательно. Кроме поперечно-строгального станка, есть еще какие-нибудь варианты?

Методы нарезки шлицов

Перед тем как нарезать шлицы на валу необходимо выбрать способ центрирования сопряженных деталей. Зубчатое колесо или втулку центрируют следующим образом:

- по наружному диаметру вала D;

- по внутреннему диаметру вала d;

- по боковым сторонам b.

Первый способ применим в неподвижных соединениях, которые не требуют повышенной твердости. Центрирование по внутреннему диаметру применимо к деталям, подвергшимся закалке, а по боковым сторонам при реверсивном движении вала и больших крутящих моментах.

Нарезание шлицов проходит в несколько этапов, включающих черновой и чистовой виды обработки, фрезерование пазов канавок, снятие заусенцев, шлифование и термическую обработку.

В зависимости от диаметра вала фрезерование шлицев выполняется за один или два прохода. Черновое фрезерование шлицев на валах может осуществляться дисковыми фрезами, а чистовое специальной червячной фрезой, которая обеспечивает наибольшую точность.

Строгают такие сложные элементы шпинделя как правило на специальных строгальных полуавтоматах, когда есть расстояние для выхода резца и в сквозных отверстиях. Одновременно происходит нарезка всех пазов несколькими резцами. Заготовка крепится вертикально и совершаются возвратно-поступательные движения. После каждого хода выполняется установленное движение подачи. Строгание применяется в массовом производстве и дает высокое качество обработки с шероховатостью до 0,8 мкм.

Нарезка внутреннего шлица лучше всего выполняется на протяжном оборудовании. Каждый паз обрабатывается по очереди, но существуют протяжки для одновременной нарезки нескольких зубьев.Высокоэффективным способом изготовления соединений такого типа является накатка. Она совершается на специальном оборудовании с использованием накатной головки, которая имеет вращающиеся ролики. С помощью этих роликов происходит выдавливание металла с поверхности заготовки и образуется шлицевой паз. Данный метод позволяет нарезать до 18 зубьев одновременно и используется в крупных производствах.

Характеристика соединения

Шлицевые эвольвентные соединения в работе подтвердили собственную прочность и надежность. Основание зуба шире и его не смогут сломать даже динамические нагрузки. Смятие происходит исключительно при огромных перегрузках, потому как по эвольвенте площадь контакта – рабочая, больше, чем у остальных видов шлицов.

В отличии от прямых шлицов, которые рассчитываются на смятие и контролируются на срез, эвольвентный профиль имеет приличную площадь контакта, и расчет на крепость изготавливается на срез, после выполняется проверка на смятие. Очень часто главным параметром выбора типа соединений эвольвентных считается минимальный в сечении размер вала. Собственно он испытует самые большие нагрузки. Вращающий момент, динамические удары, вибрация, которые он выдерживает, не критичны для зубьев.

Чертеж эвольвентного шлицевого вала сходится с рисунком зубчатой шестерни того же радиуса и модуля. Нарезка изготавливается на одном оборудовании червячными фрезами. В отличии от прямобочных шлицев, когда для любого диаметра вала следует выбирать собственный инструмент, эвольвентные зубья делаются одной фрезой с соответствующим модулем.

В обозначении шлицевого эвольвентного соединения собственные некоторые маркировки имеют две сопрягаемые детали:

Шлицевые зубчатые эвольвентные соединения центрируются по эвольвентной зубной поверхности, реже по самому большему диаметру. Центровка по внутреннему размеру по впадине эвольвентного зуба в работе не выполняется. Обозначение собственное имеют шлицевые соединения каждого вида центрировки по:

- боковым поверхностям – D?m?9H/9g ГОСТ 6033-80;

- наружному диаметру – D?H7/g6 ГОСТ 6033-80;

- внутреннему –iD?m?H7/g6 ГОСТ 6033-80.

D – внешний диаметр, какой имеют эвольвентные валы до нарезки зуба;

Как правильно наточить ножовку по дереву в домашних условиях напильником

i – означает центрировку по внутреннему размеру эвольвентного соединения;

H и g, с соответствующими числами – класс точности обработки.

Можно повстречать таблицу размеров на шлицы эвольвентные с din параметрами. Это значит, что соединение сделано по правилам немецкого института стандартизации. Они частично соответствуют западному стандарту ISO, имеют переводные таблицы.

Помимо недвигающихся соединений, делаются скользящие. В них втулка передвигается вдоль вала, и входит в зацепление с самыми разными колесами в коробке передач. Для этого с торца по эвольвенте выполняется срез на конус – заходная фаска для включения эвольвентного шлицевого соединения.

В недвигающихся соединениях только убираются острые углы, и втулка запрессовывается на вал.

Накатывание шлицев

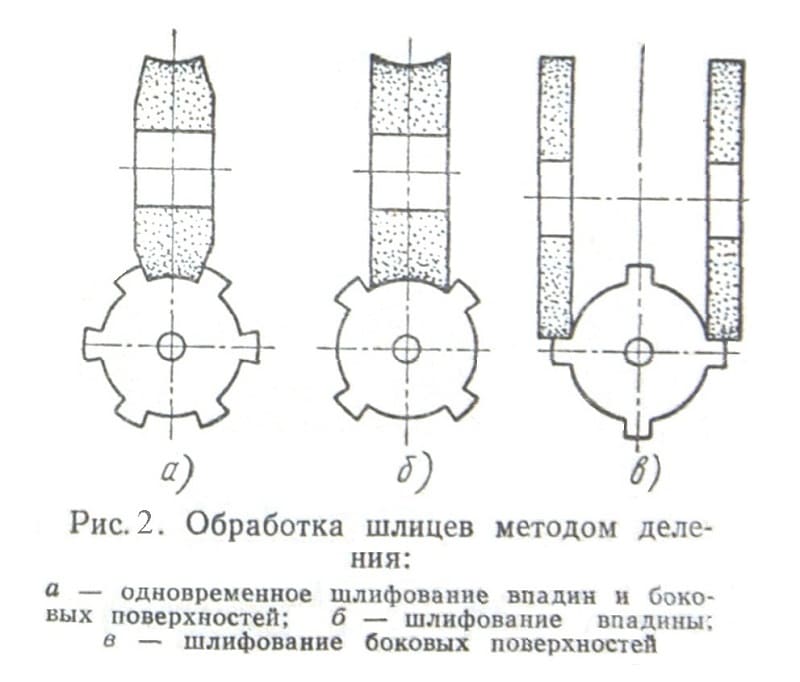

Высокопроизводительный и эффективный метод, причем чаще осуществляют холодное накатывание роликами (рис. 4.13,а

), рейками (рис. 4.13,б ), роликовыми многопрофильными головками (рис. 4.13,в ).

Рис. 4.13. Схемы накатывания шлицев: а – круглыми роликами;

б – рейками; в – многороликовой головкой

Преимущества и достоинства см. накатка ЗК. Но не во всех случаях можно применять холодную накатку. Можно накатывать заготовки твердостью не более 220 НВ. Накатанные шлицы при скручивании на 10-20% прочнее шлицев полученных фрезерованием. Холодной накаткой рассмотренными методами в основном накатываются эвольвентные шлицы. Ролики для накатки изготавливаются из высокопрочной стали. Производительность выше примерно в 10 раз, чем при фрезеровании. Накатывание рейками является более производительным, чем роликами, но из-за больших усилий при накатке рекомендуется для накатывания шлиц длиной <=100 мм.

Еще одним высокопроизводительным методом накатывания шлиц является планетарное накатывание (Grob) (рис. 4.14

).

Рис. 4.14. Схема накатывания шлицев планетарным методом:

а – схема движения роликов и заготовки; б – схема формирования шлицев при накатке; 1 – траектория движения роликов

Формирование профиля осуществляется 2-я роликовыми головками, имеющими встречное вращение. Рекомендуется для заготовок у которых временное сопротивление разрыву sв=1274*106 Па, а также относительное удлинение >9%. Ролики сталь БР с 63-66 HRC. Комплект роликов позволяет накатывать до 30000 валов. Данным методом могут накатываться различные профили или формы шлицевых валов

При накатке шлицев следует уделять внимание точности заготовки до накатки и учитывать течение металла

Обработка шлицевых поверхностей в отверстиях

Как правило протягивают. До протягивания отверстие сверлят, зенкеруют или протягивают круглой протяжкой. Протягивание цилиндрической поверхности и шлиц может осуществляться раздельно или комбинированной шлицевой протяжкой при Æ < 50 мм. Протяжки для протягивания шлиц могут применяться обычные или прогрессивные. Если втулка или ЗК с шлицами подвергается ТО, то после этого поверхность шлифуют на внутри-шлифовальных станках, а наружный диаметр шлиц калибруют или притирают. При протягивании винтовых шлицев отверстия необходимо чтобы движение режущего инструмента совмещалось с его движением или движением заготовки (см. протягивание винтовых поверхностей).

Контроль шлицевых валов и шлицевых отверстий

В шлицевых валах и отверстиях проверяют наружный или внутренний Æ шлиц в зависимости от варианта центрирования. Наружный – скоба, микрометр. Внутренний – гладкие пробки. Толщина шлиц – предельные скобы. Равномерность шага по окружности – комплексными шлицевыми пробками и кольцами (шаг, Æ и др. параметры одновременно). Параллельность шлиц оси вала – индикатором.

Рекомендуемые предприятия в Московской области

рекомендуем

ООО «ПРОФТЕХСТАНДАРТ»

Московская обл., Мытищинский район, д. Красная Горка, ул. Школьная, д. 38

Рейтинг по отзывам: (5.0)

Стаж (лет): 7 Сотрудников: 40 Площадь (м²): 3000 Станков: ?

рекомендуем

ООО «Оксиджен Акустик»

Московская обл., г. Москва, г. Зеленоград, Панфиловский пр., д. 10, корп. 1

Рейтинг по отзывам: (0.0)

Стаж (лет): 5 Сотрудников: ? Площадь (м²): ? Станков: ?

рекомендуем

ИП Алешина Е. А.

Московская обл., р. п. Нахабино, ул. Советская, д. 97

Рейтинг по отзывам: (0.0)

Стаж (лет): Сотрудников: ? Площадь (м²): ? Станков: ?

«Не нашли подходящего исполнителя? Разместите заказна портале и получайте предложения от предприятий уже сегодня.Это бесплатно и не займет много времени»

Разместить заказ

Cверлим

Высверливание. Обычно это последнее, к чему прибегают, так как в большинстве случаев повреждается резьба или сама деталь. Чаще всего крепеж высверливается сверлом большего диаметра, под последующее нарезание резьбы большего размера, например высверлили М6 и нарезали М8. Если увеличение диаметра резьбы неприемлемо, то просто вворачивается резьбовая втулка — переходник («threaded insert»), и если не нарушена соосность, то для сопрягаемых деталей ничего не меняется. При высверливании крепежа в глубоких колодцах используйте алюминиевую трубку для защиты стенок колодца. Сверло желательно максимально укоротить для жесткости, и про центровочные сверла не забываем. Использование сверлильного станка настоятельно рекомендуется. Использование левого сверла предпочтительно — есть шанс что после определенной глубины сверления сверло подцепит остатки и вывернет заломанный крепеж.

Если вы пытаетесь вывернуть винт милипусерного размера — например М1, то экстрактор на такой размер вам не найти. Крепеж просто высверливается меньшим диаметром, в отверстие вгоняется заточенная трехгранником игла (или колизвар) и винт отворачивается. Сверлить такой диаметр нужно вручную при помощи приспособления, или на очень хорошем станке.

Выбор режущего инструмента

Только правильно подобранный инструмент может применяться для получения качественного изделия. Среди столь большого выбора подобрать наиболее подходящий вариант исполнения изделия сложно. Режущий инструмент по металлу выбирают с учетом следующих рекомендаций:

- Для начала определяется поставленная задача. Как правило, технология производства составляется технологом, который также указывается наиболее подходящий режущий инструмент. К примеру, получить тело вращения можно с требуемым диаметром можно при использовании резца, отверстие сверла. При этом одна деталь может изготавливаться при применении одного вида изделия с различными параметрами.

- Следующий шаг заключается в определении того, какое именно оборудование будет применяться для передачи вращения. Примером можно назвать промышленные станки или ручные конструкции. От этого момента зависит то, какая державка подойдет.

- На момент составления технологической карты указываются основные параметры резания. С учетом подобного показателя проводится выбор режущего инструмента по типу применяемого материала при изготовлении основной или рабочей части.

- Учитывается и производительность применяемого оборудования. Для выпуска большого количества продукции нужно выбирать вариант исполнения с повышенной износостойкостью.

Производство режущего инструмента предусматривает соблюдение определенных требований, которые устанавливаются в проектной документации

Кроме этого, уделяется внимание популярности бренда, так как от этого зависит качество

В заключение отметим, что неправильно подобранное изделие может создать серьезные проблемы.

Нарезка шлицов: методы, выбор оборудования и инструмента — Токарь

О возможностях нашего предприятия в области нарезки шлицов (на валах и в отверстиях), шестерен и звездочек на заказ вы можете узнать здесь.

Шлицевые соединения

Шлицевое соединение – разъемное соединение втулки и вала при помощи пазов и выступов на них. Оно может быть как подвижным, так и неподвижным.

Основные типы изготавливаемых шлицевых соединений: прямобочные и эвольвентные. Так же иногда используются треугольные шлицевые соединения.

Преимуществами нарезания шлицов вместо шпоночных соединений являются:

- меньшее число необходимых деталей;

- значительно бȯльшая нагрузочная способность шлицевого соединения;

- возможность легкого осевого взаимного перемещения шлицевой втулки и шлицевого вала;

- лучшее центрирование деталей шлицевого соединения;

- меньшая концентрация напряжений на шлицевом валу.

За эти преимущества приходится расплачиваться повышенной (по сравнению с использованием шпоночного соединения) трудоемкостью изготовления шлицов.

Выбор оборудования и инструмента

Нарезка выполняется на станках:

- фрезерных;

- строгальных;

- долбежных;

- токарных;

- протяжных.

Затем детали подвергают шлифовке на шлифовальных станках.

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

- фасонный круг;

- дисковый круг;

- конический круг.

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

Особенности нарезания шлицев

Процесс нарезания проводится в несколько этапов.

Основные стадии производства:

- Установка заготовки. Деталь размещается в центре делительной головки фрезеровального аппарата.

- Фрезеровка. Для валов диаметром не больше 100 мм фрезерование осуществляется за один проход. Когда диаметр превышает 100 мм, необходимо два прохода.

- Обработка червячной фрезой. Это необходимо, когда требуется нарезать шлицы с особой точностью.

- Шлифовка. При помощи крупношлифовального станка производится обработка наружного диаметра. Когда вал подвергается термической обработке, требуется отшлифовать и внутренний диаметр.

При мелкосерийном и единичном выпуске производство организовано путем фрезеровки по различным схемам.

Также Вас может заинтересовать следующая информация:

- Предлагаем чугунное литье на заказ! Оцените профессионализм специалистов!

- Токарная обработка металла в Москве — с нами выгодно!

Хотите сделать заказ? Звоните по тел. +7 (495) 369-68-10 или отправляйте нам заявку прямо сейчас!

II. РАЗМЕРНЫЙ РЯД СОЕДИНЕНИЙ

2. Номинальные наружные диаметры (), модули (), числа зубьев () и смещение исходного контура () в зависимости от , и должны соответствовать табл.2.

Таблица 2

Размеры, мм

| Номинальный наружный диаметр | 1 | 1,5 | 2 | 2,5 | 3,5 | 5 | (7) | 10 |

| 12 | 11 | |||||||

| 13 | 12 | |||||||

| 15 | 14 | |||||||

| 17 | 16 | |||||||

| 20 | 18 | 0,5 | 12 | 0,25 | ||||

| 22 | 20 | 0,5 | 14 | -0,25 | ||||

| 25 | 24 | 0,5 | 16 | -0,25 | ||||

| 28 | 26 | 0,5 | 18 | 0,25 | 12 | 1 | ||

| 30 | 28 | 0,5 | 18 | 0,75 | 14 | |||

| 32 | 30 | 0,5 | 20 | 0,25 | 14 | 1 | ||

| 35 | 34 | 22 | 0,25 | 16 | 0,5 | 12 | 1,25 | |

| 38 | 36 | 0,5 | 24 | 0,25 | 18 | 14 | 0,25 | |

| 40 | 38 | 0,5 | 26 | -0,25 | 18 | 1 | 14 | 1,25 |

| 42 | 26 | 0,75 | 20 | 16 | -0,25 | |||

| 45 | 28 | 0,75 | 22 | -0,5 | 16 | 1,25 | ||

| 50 | 32 | 0,25 | 24 | 18 | 1,25 | |||

| 55 | 36 | -0,25 | 26 | 0,5 | 20 | 1,25 | 14 | 1,25 |

| 60 | 38 | 0,75 | 28 | 1 | 22 | 1,25 | 16 | 0,25 |

| 65 | 32 | -0,5 | 24 | 1,25 | 18 | -0,75 | ||

| 70 | 34 | 26 | 1,25 | 18 | 1,75 | 12 | 2,5 | |

| 75 | 36 | 0,5 | 28 | 1,25 | 20 | 0,75 | 14 | |

| 80 | 38 | 1 | 30 | 1,25 | 22 | -0,25 | 14 | 2,5 |

| 85 | 32 | 1,25 | 24 | -1,25 | 16 | |||

| 90 | 34 | 1,25 | 24 | 1,25 | 16 | 2,5 | ||

| 95 | 36 | 1,25 | 26 | 0,25 | 18 | |||

| 100 | 38 | 1,25 | 28 | -0,75 | 18 | 2,5 | ||

| 110 | 42 | 1,25 | 30 | 0,75 | 20 | 2,5 | 14 | 2,5 |

| 120 | 46 | 1,25 | 34 | -1,25 | 22 | 2,5 | 16 | 0,5 |

| 130 | 50 | 1,25 | 36 | 0,25 | 24 | 2,5 | 18 | -1,5 |

| 140 | 38 | 1,75 | 26 | 2,5 | 18 | 3,5 | ||

| 150 | 42 | -0,25 | 28 | 2,5 | 20 | 1,5 | 14 | |

| 160 | 44 | 1,25 | 30 | 2,5 | 22 | -0,5 | 14 | 5 |

| 170 | 48 | -0,75 | 32 | 2,5 | 24 | -2,5 | 16 | |

| 180 | 50 | 0,75 | 34 | 2,5 | 24 | 2,5 | 16 | 5 |

| 190 | 36 | 2,5 | 26 | 0,5 | 18 | |||

| 200 | 38 | 2,5 | 28 | -1,5 | 18 | 5 | ||

| 220 | 42 | 2,5 | 30 | 1,5 | 20 | 5 | ||

| 240 | 46 | 2,5 | 34 | -2,5 | 22 | 5 | ||

| 260 | 50 | 2,5 | 36 | 0,5 | 24 | 5 | ||

| 280 | 38 | 3,5 | 26 | 5 | ||||

| 300 | 42 | -0,5 | 28 | 5 | ||||

| 320 | 30 | 5 | ||||||

| 340 | 32 | 5 | ||||||

| 360 | 34 | 5 | ||||||

| 380 | 36 | 5 | ||||||

| 400 | 38 | 5 |

Примечания:

1. Модуль 7 по возможности не применять.

2. Допуски и посадки рекомендуются по приложению к настоящему стандарту.

Методы нарезки шлицов

Прежде чем порезать шлицы на валу нужно подобрать способ центрирования сопряженных деталей. Зубчатое колесо или втулку центрируют так:

- по наружному диаметру вала D;

- по внутреннему диаметру вала d;

- по боковым сторонам b.

Первый способ используем в недвигающихся соединениях, которые не просят очень высокой твердости. Центрирование по внутреннему диаметру применимо к деталям, подвергшимся закалке, а по боковым сторонам при реверсивном движении вала и больших крутящих моментах.

В зависимости от диаметра вала фрезеровка шлицев делается за один или два прохода. Черновое фрезеровка шлицев на валах может выполняться дисковыми фрезами, а чистовое специализированной червячной фрезой, которая обеспечивает самую большую точность.

Строгают такие непростые детали шпинделя в основном на специализированных строгальных полуавтоматах, когда есть расстояние для выхода резца и в сквозных отверстиях. Одновременно происходит нарезка всех пазов несколькими резцами. Заготовка фиксируется вертикально и выполняются возвратно-поступательные движения. После любого хода делается установленное движение подачи. Строгание используется в массовом производстве и даёт большое качество обработки с шершавостью до 0,8 мкм.

Нарезка внутреннего шлица наиболее целесообразно делается на протяжном оборудовании. Каждый паз отделывается попеременно, но есть протяжки для одновременной нарезки нескольких зубьев. Очень эффективным способом изготовления соединений данного типа считается накатка. Она происходит на спецоборудовании с применением накатной головки, которая имеет крутящиеся ролики. При помощи данных роликов происходит выдавливание металла с поверхности заготовки и образуется шлицевой паз. Этот способ позволяет порезать до 18 зубьев одновременно и применяется в больших производствах.

Жесткость

Жесткость — один из важнейших критериев металлорежущего станка. При проектировании прецизионного оборудования предусматриваются более высокая жесткость по сравнению с аналогичными машинами нормальной точности. Чем жестче будет узел, тем меньше на его функционировании будут отображены прикладываемые усилия.

Термин «жесткость» подразумевает способность оказывать сопротивление упругим смещениям относительно координатных осей, образующимся в результате воздействия нагрузки. Определить данный показатель несложно, ведь он вычисляется отношением силы, приложенной к механизму в требуемом направлении, к упругому отжатию.

Значение упругих отжатий в узлах зависит от упругих деформаций, образующихся в результате приложенных сил. В металлорежущих станках различают следующие виды деформаций:

- Деформация комплектующих механизма, причиной которой является воздействие изгибающих, растягивающих сжимающих сил. Значения упругих смещений подсчитываются по формулам, с которыми можно ознакомится прослушав курс сопромата. Основная сложность состоит в выборе подходящей расчетной схемы, поскольку некоторые механизмы отличаются сложным конструктивным исполнением. К примеру, шпиндель можно устанавливать в опоры скольжения (независимо от того, являются они гидростатическими или гидродинамическими, магнитными или аэростатическими) и роликовые/шариковые качения. При этом построение эпюр для балок выполняется по такому же принципу, как в случае шарнирного опирания. Жесткость опор просто необходимо учитывать при расчетах, поскольку под действием приложенных сил осуществляется их деформация;

- Контактная деформация — определяется действием сил, которые прилагаются к узлам, находящимся на телах качения. Касание элементов может осуществляться либо в определенной точке, либо по линии. Значение данного вида деформации можно рассчитать, правда, для этого необходимо прибегнуть к методу, описанному в издании «Сопротивление материалов»;

- Деформация стыков — на показатель отжатия устройства деформация стыков оказывает наибольшее влияние. Требуемая жесткость стыка обеспечивается выбранной технологией обработки изделия (например, фрезерование, точение). Величину данного параметра определяет, количеством и размерами микронеровностей, оставшихся на обработанной поверхности в месте стыка;

- Деформация тонких тел — планки и клинья, применяемые зачастую с целью компенсации износа контактирующих поверхностей, зажимаются между двумя плоскостями, за счет чего препятствуют полному прилеганию поверхностей. Длинная планка небольшой толщины будет касаться поверхностей лишь в определенных точках, следовательно, под воздействием силы тонкие тела будут распрямляться, а деформация — расти. Другими слова ми использование таких элементов, как планка или клин уменьшает жесткость конструкции в целом.

Рассчитывая узел на жесткость, нельзя обойти стороной сумму упругих отжатий, которые вызывают всевозможные упругие деформации.

Мероприятия, которые направлены на увеличение жесткости станка, выполняются с целью получения конструкций, способных воспринимать большие нагрузки при незначительной деформации комплектующих. Сюда можно отнести улучшение качества поверхностей, включая стыки; минимизацию стыков и кинематических цепей; производство жестких конструкций базовых устройств; ужесточение слабых звеньев типа клиньев, планок и цанг; обеспечение предварительного натяга в конструкциях, предполагающих наличие опор и направляющих качения.

Сфера использования и особенности шлицевых соединений

Изготовление шлицов является достаточно востребованным в силу того, что вид получаемого в результате проведённых рабочих операций соединения необходим во многих сферах производства и промышленности. Чаще всего шлицевые соединения применяются при необходимости обеспечить крутящие моменты в соединениях вала с зубчатым колесом, шкивом, полумуфтой, а также рядом других деталей. В основном такой вид соединения является подвижным, то есть втулка способна двигаться по оси, поверхности шлица выступают в качестве направляющих для продольного перемещения элементов. Шлицевые соединения являются технологически сложными, особенно по сравнению со шпоночными, однако дают более высокие возможности. Так, с их помощью можно обеспечить отличную центровку втулки на валу, а также передавать значительные вращающие моменты.

Накатывание шлицев

Высокопроизводительный и эффективный метод, причем чаще осуществляют холодное накатывание роликами (рис. 4.13,а

), рейками (рис. 4.13,б ), роликовыми многопрофильными головками (рис. 4.13,в ).

Рис. 4.13. Схемы накатывания шлицев: а – круглыми роликами;

б – рейками; в – многороликовой головкой

Преимущества и достоинства см. накатка ЗК. Но не во всех случаях можно применять холодную накатку. Можно накатывать заготовки твердостью не более 220 НВ. Накатанные шлицы при скручивании на 10-20% прочнее шлицев полученных фрезерованием. Холодной накаткой рассмотренными методами в основном накатываются эвольвентные шлицы. Ролики для накатки изготавливаются из высокопрочной стали. Производительность выше примерно в 10 раз, чем при фрезеровании. Накатывание рейками является более производительным, чем роликами, но из-за больших усилий при накатке рекомендуется для накатывания шлиц длиной <=100 мм.

Еще одним высокопроизводительным методом накатывания шлиц является планетарное накатывание (Grob) (рис. 4.14

).

Рис. 4.14. Схема накатывания шлицев планетарным методом:

а – схема движения роликов и заготовки; б – схема формирования шлицев при накатке; 1 – траектория движения роликов

Формирование профиля осуществляется 2-я роликовыми головками, имеющими встречное вращение. Рекомендуется для заготовок у которых временное сопротивление разрыву sв=1274*106 Па, а также относительное удлинение >9%. Ролики сталь БР с 63-66 HRC. Комплект роликов позволяет накатывать до 30000 валов. Данным методом могут накатываться различные профили или формы шлицевых валов

При накатке шлицев следует уделять внимание точности заготовки до накатки и учитывать течение металла

Обработка шлицевых поверхностей в отверстиях

Как правило протягивают. До протягивания отверстие сверлят, зенкеруют или протягивают круглой протяжкой. Протягивание цилиндрической поверхности и шлиц может осуществляться раздельно или комбинированной шлицевой протяжкой при Æ < 50 мм. Протяжки для протягивания шлиц могут применяться обычные или прогрессивные. Если втулка или ЗК с шлицами подвергается ТО, то после этого поверхность шлифуют на внутри-шлифовальных станках, а наружный диаметр шлиц калибруют или притирают. При протягивании винтовых шлицев отверстия необходимо чтобы движение режущего инструмента совмещалось с его движением или движением заготовки (см. протягивание винтовых поверхностей).

Контроль шлицевых валов и шлицевых отверстий

В шлицевых валах и отверстиях проверяют наружный или внутренний Æ шлиц в зависимости от варианта центрирования. Наружный – скоба, микрометр. Внутренний – гладкие пробки. Толщина шлиц – предельные скобы. Равномерность шага по окружности – комплексными шлицевыми пробками и кольцами (шаг, Æ и др. параметры одновременно). Параллельность шлиц оси вала – индикатором.

Технология

Многие даже не знают,

что шлицевые соединения можно восстановить. Некоторые считают, что это не надежно! Спешим Вас переубедить! Мы — компания, которая восстанавливает шлицевые соединения по особенной технологии, не имеющей аналогов в России и за рубежом. В качестве основного материала используется полиуретан, износостойкость которого выше, чем у стали, а упругость материала позволяет распределять возникающие нагрузки и предотвращать появление первоначальных люфтов.

Применение полиуретана для реставрации шлицевых соединений базируется на нашем более чем 10-летнем опыте изготовления комбинированных изделий для использования в высоконагруженных системах. Уникальность технологии основана на отличном знании характеристик материалов при работе на границе полиуретан-сталь в условиях повышенных нагрузок.