Введение

Есть характеристика стали – наследственная и приобретенная зернистость. Размер зерна может быть меньше и больше, а также он меняется под воздействием высоких температур. Насколько быстро – зависит от количества примесей. Нельзя однозначно сказать, какая кристаллическая решетка, какие соединения лучше. В одних случаях от этого зависит прочность, в других пластичность. Этот показатель необходимо менять в зависимости от того, какая обработка предстоит. Если листовую сталь или профиль планируют подвергнуть резке, то следует провести процедуру, приводящую к укрупнению зерна. А если работа предстоит с высокоуглеродистой сталью, то лучше обрабатываются заготовки с мелкозернистой структурой.

Изменить зернистость достаточно трудно. При этом нужно учитывать наследственную склонность. Это не значит, что сплав в любом случае будет иметь крупные зерна, но при одинаковом нагреве двух брусков с различной наследственностью один быстрее другого произведет рост соединений. Поэтому фактор очень важен при подборе нагрева. Так не каждый как правильно закалять металл в домашних условиях можно только выборочно, следует знать химический состав.

Сплав имеет множество примесей. Среди них:

- Феррит. Это основополагающий элемент, которого больше всего. Он несет основные свойства, остальные вещества только увеличивают или уменьшают их.

- Перлит. Увеличивает твердость и прочность на растяжение и сжатие.

- Цементит. Химическая формулы – железо с углеродом. И хоть элемент «С» увеличивает прочностные характеристики, если применять FeC чистым, то можно удивиться его хрупкости.

- Графит. Высокоуглеродистые дамасские стали получаются при насыщении этой примесью в момент обработки методом ковки.

- Аустенит. Формируется в момент очень высокого нагрева. При этом увеличивается пластичность, а также исчезают магнитные свойства.

Если углерода в составе от 0% до 2,18%, то мы имеет дело со сталью – низкоуглеродистой (до 0,8%) или углеродистой. А если его больше, чем 2,18%, то перед нами прочный чугун. Делаем вывод: характеристики зависят от двух причин:

- количество примесей;

- степень термальной обработки.

И если первое вы не сможете изменить самостоятельно, то второе – наверняка.

Закалка металла в домашних условиях: что необходимо

Прежде чем приступать к закалке металла, стоит проверить, не подвергался ли он термообработке ранее, на предприятии. Для этого нужно:

- разогреть паяльник;

- провести им по поверхности заготовки.

Подготовка к закалке

Чтобы обработать сталь дома, нужно:

- определиться с методикой ее разогрева до требуемой температуры;

- определиться со средой охлаждения;

- подобрать негорючие емкости под охлаждение;

- выбрать пожаробезопасное место, где будет производиться процедура.

Способы разогрева

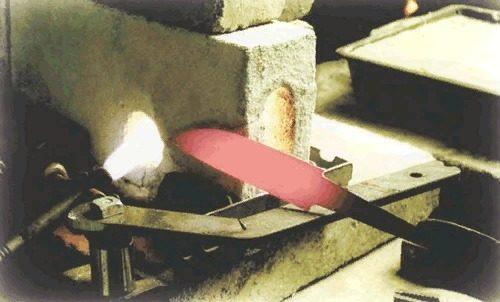

Закаливаться металлические предметы в домашних условиях могут как в открытом огне, так и в закрытых горнах либо печах. Первый способ – наиболее простой. Закаливание в данном случае производится на газовой плите или с применением горелки. Недостатком обработки на открытом пламени считается неравномерность прогрева. Также такой способ позволяет закаливать лишь изделия небольших размеров.

При закаливании в горнах либо печах изделия прогреваются равномерно по всей площади и толщине. Недостатком способа считается то, что производить термообработку в этом случае можно лишь в оборудованной вентиляцией мастерской или на улице.

Среда охлаждения

В качестве среды для охлаждения при закалке своими руками могут использоваться:

- вода;

- воздух;

- минеральное масло.

Масло, применяемое при закаливании, – это обычно простая минеральная отработка. Закалить сталь в масле правильно и безопасно можно только на улице или в большой мастерской с вентиляцией. При охлаждении в масле горячей заготовки она на несколько секунд вспыхивает и испускает едкий дым.

Немного общих сведений

Закалка представляет собой процесс изменения кристаллической решетки стали и ее сплавов путем достижения критической температуры, которая для каждого материала своя. Как правило, при достижении необходимого температурного порога следует резкое охлаждение. В качестве охлаждающей жидкости может выступать вода или масло, но об этом более подробно мы поговорим немного позже.

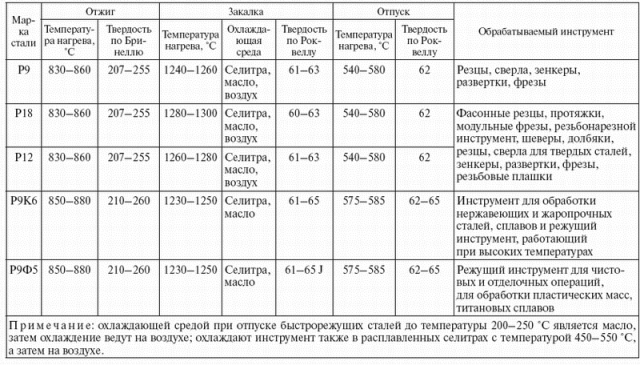

Стоит заметить, что для инструментальных сталей чаще применяется неполная закалка. Суть ее заключается в том, что достигается температура, при которой образуются избыточные фазы. Для других марок стали используется полная закалка. В этом случае температура нагрева увеличивается на 50 градусов. Цветные металлы подвергаются термообработке без полиморфного превращения, а сталь – с полиморфным превращением.

Правила эксплуатации

Важно знать сферы применения и принцип работы муфельной печи, чтобы не допускать ошибок во время эксплуатации. Нужно проверить все узлы соединений оборудования

Нельзя допускать утечек. Следует убедиться в том, что корпус печи не имеет повреждений. Работать с раскалённым металлами нужно в защитных перчатках, очках и респираторе. Заготовки вытаскиваются из камеры с помощью кузнечных щипцов.

Печь для закалки металла нужна, чтобы придать металлическим заготовкам высокие показатель прочности и твердости. Для этого не нужно покупать дорогое оборудования. Печь можно сделать самостоятельно и без серьёзных сложений.

Методы предотвращения образования окалины и критического снижения концентрации углерода

Назначение закалки стали проводится с учетом того, какими качествами должна обладать деталь. Процесс перестроения атомной сетки связан с большими рисками появления различных дефектов, что учитывается на этапе разработки технологического процесса.

Даже наиболее распространенные методы, к примеру, закалка стали в воде, характерно появления окалины или существенного повышения хрупкости структуры при снижении концентрации углерода. В некоторых случаях закалка стали проводится уже после финишной обработки, что не позволяет устранить даже мелкие дефекты. Именно поэтому были разработаны технологии, которые снижают вероятность появления окалины или трещин. Примером можно назвать технологию, когда закалка стали проходит в среде защитного газа. Однако сложные способы закалки стали существенно повышают стоимость проведения процедуры, так как газовая среда достигается при установке печей с высокой степенью герметичности.

Более простая технология, при которой проводится закалка углеродистой стали, предусматривает применение чугунной стружки или отработанного карбюризатора. В данном случае сталь под закалку помещают в емкость, заполненную рассматриваемыми материалами, после чего только проводится нагрев. Температура закалки несущественно корректируется с учетом созданной оболочки из стружки. Технология предусматривает обмазывание емкости снаружи глиной для того, чтобы избежать попадание кислорода, из-за чего начинается процесс окислений.

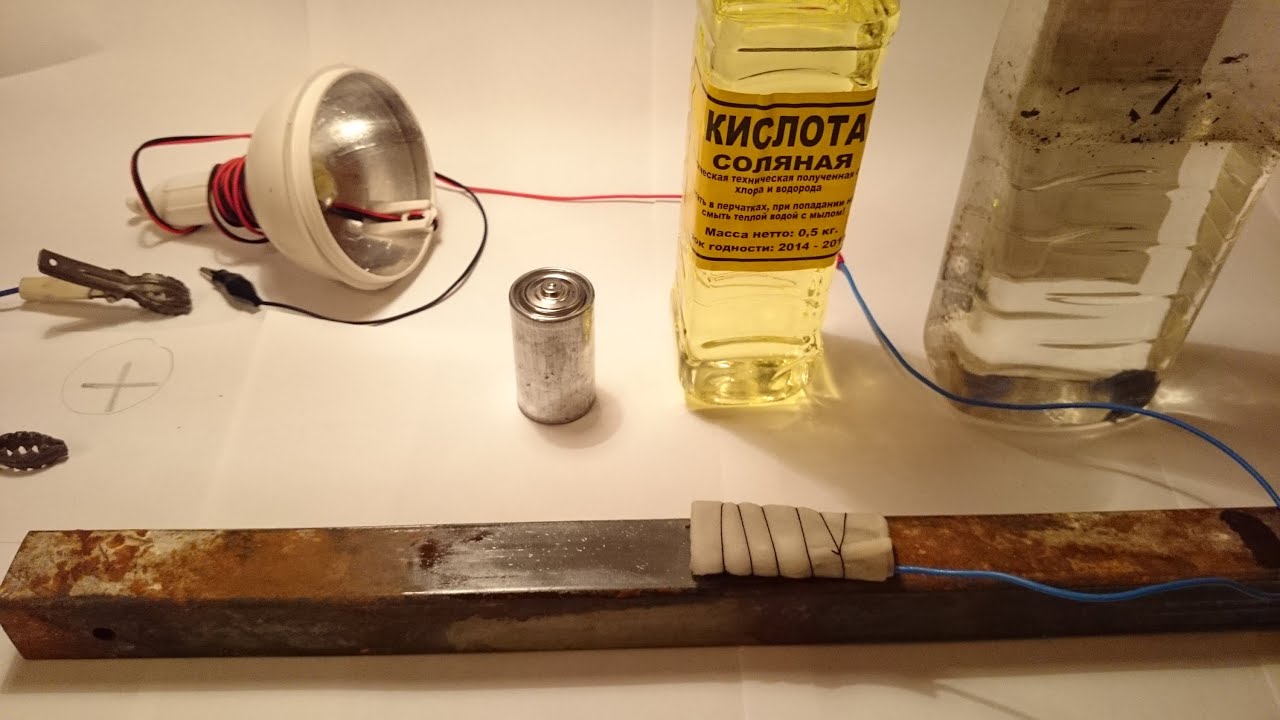

Температура нагрева стали при термообработке

Как ранее было отмечено, термообработка предусматривает и охлаждение сталей, для чего может использоваться не только водяная, но, к примеру, и соляная ванная. При использовании кислот в качестве охлаждающей жидкости одним из требований является периодическое раскисление сталей. Данный процесс позволяет исключить вероятность снижения показателя концентрации углерода в поверхностном слое. Чтобы провести процесс раскисления используется борная кислота или древесный уголь. Также не стоит забывать о том, что процесс раскисления сталей приводит к появлению пламя на заготовки во время ее опускания в ванную. Поэтому при закалке, закалкой сталей с применением соляных ванн следует соблюдать разработанную технику безопасности.

Рассматривая данные методы термической обработки с последующим охлаждением следует отметить, что они существенно повышают себестоимость заготовки. Однако сегодня охлаждение в воде или закалка при заполнении камеры кислородом не позволяют повысить показатели свойств стали без появления дефектов.

Закалка стали — технологический процесс

Как изготовить камеру для закаливания металла

Понятно, что изготавливая такую камеру, к процессу лучше подойти серьезно, так как делать вы ее будете не на один день или раз. Попробуем кратко описать процесс изготовления такой камеры, также называют ее – муфельная печь.

- Главное, правильно изготовить «тело» такой камеры, здесь прибегают к простому процессу. Будущая горловина изготавливается из любого бумажного твердого материала (типа картон), обмазывается огнеупорной глиной толстым слоем. Не забываем сделать тонкую прослойку парафина, между формообразующим бумажным материалом и глиной.

- Вторым этапом, минимум сутки высушивается будущая камера, а затем помещается в духовой шкаф и прокаливается на невысокой температуре около 90-110 градусов по Цельсию. После этого этапа бумажную составляющую уже можно извлекать.

- Окончательный обжиг конструкции происходит на открытом огне при температуре около 900 градусов, затем производится остужение при естественных условиях. Нужно дождаться полного охлаждения камеры.

- После того как заготовка будет остужена, она приобретает свойства камня, становится очень жесткой как кирпич. К ней приделывают дверцы, открывающиеся по горизонтали.

- Заключительным этапом можно назвать обматывание будущей печи проволокой из нихрома, диаметром сечения около 0,75 мм. На всю конструкцию потребуется около 18 метров. Для исключения короткого замыкания при обмотке обмазывать сразу лучше сырой глиной. В корпусе проделываем два отверстия, одно для термопары (измерять температуру), а второе для визуального контроля.

Изготовленная своими руками камера для закалки ножа. На этом, можно сказать, что печь для каления металла готова. Как видите, нет ничего сложного в изготовлении муфельной печи для дома.

Дефекты при закаливании стали

Причиной возникновения дефектов при закалке стали является ряд физических и химических факторов, возникающих при отклонении от заданных параметров термического процесса или из-за неоднородности закаливаемой заготовки. Неравномерный нагрев или охлаждение изделия может привести к его деформации и возникновению внутренних трещин. Эта же причина может вызвать неодинаковость фазовых превращений в различных частях изделия, в результате чего металл будет иметь неоднородную по составу и твердости структуру. Пережог стали происходит вследствие проникновения кислорода в поверхностный слой металла, что приводит к возникновению окислов, разъединяющих его структурные элементы и изменяющих физические свойства поверхностного слоя. Причиной обезуглероживания при закалке стали является выгорание углерода при попадании в печь избыточного количества кислорода. Эти виды дефектов неисправимы, а единственный способ борьбы с ними — это проверка герметичности печи или закалка в вакууме и инертных газах.

Окалины и критическое снижение концентрации углерода при калении

Даже небольшая концентрация кислорода в закалочной печи приводит к появлению поверхностной окалины, которая является следствием окисления металла при его термообработке. Эта же причина может вызвать уменьшение количества углерода в поверхностном слое заготовки. Полностью избавиться от таких явлений можно только путем применения вакуумных печей, обеспечивающих так называемую светлую закалку, а также при нагреве изделия в среде азота или аргона. Для минимизации окисления и обезуглероживания закалочная печь должна быть максимально герметичной, что в какой-то мере ограничивает приток кислорода в ее рабочее пространство.

Особенности закалки алюминия

Необходимость закалить какое-либо изделие из алюминия в домашних условиях возникает достаточно редко, т. к. вся готовая продукция из литейных и деформируемых сплавов обычно проходят требуемую термообработку и в процессе эксплуатации практически не теряет своей твердости и жесткости. Такая потребность у домашнего мастера может возникнуть после сварки между собой деталей из алюминиевых сплавов, т. к. в этом случае они очень часто теряют жесткость в области, прилегающей к сварному шву. Но в домашних условиях закалить алюминий очень сложно, т. к. для этого нужно точно знать тип сплава и выдерживать термические параметры с точностью как минимум ±5 °C.

Охлаждение тоже требует определенных навыков, т. к. при неточном соблюдении технологии изделие может повести. Если же все-таки хочется освоить этот вид термообработки для использования в домашних условиях, то в первую очередь необходимо обзавестись печью с точным терморегулятором, а также быть готовым к тому, что каждый раз придется закаливать поочередно несколько образцов для подбора нужных параметров термического процесса.

Камерные печи

Данный вид агрегатов находит применение при обжиге керамики, фарфора, при подготовке (нагреве) металлических заготовок перед ковкой, прокатом, различных видах термообработки. При этом подвергающиеся обработке изделия неподвижны.

Они различаются по конструкции и подразделяются на вертикальные, колпаковые, ямные печи, с выдвижным подом, нагревательные колодцы и так далее. Температура внутри агрегата может быть постоянной или постепенно изменяться, обеспечивая равномерный нагрев (остывание) изделий. В качестве источника тепла может использоваться газ, жидкое топливо, электричество. Электрический источник питания обеспечивает более равномерный нагрев. Наибольшее распространение получили камерные печи с неподвижным подом. Их устанавливают в кузнечных цехах.

Методика

Для того чтобы провести работу по закалке стали нужно учитывать то, как выполняется подобный процесс правильно. Закалка – процесс повышения твердости поверхности железа или сплава, который предусматривает нагрев образца до высокой температуры и его последующее охлаждение. Несмотря на то, что с первого взгляда рассматриваемый процесс прост, различные группы металлов отличаются своеобразной структурой и характеристиками.

Термическая обработка в домашних условиях оправдана в нижеприведенных случаях:

- При необходимости упрочнить материал, к примеру, в месте режущей кромки. Примером можно назвать закалку зубил и стамески.

- При необходимости повышения пластичности предмета. Это зачастую необходимо в случае горячей ковки.

Профессиональная закалка стали – дорогостоящий процесс. Стоимость 1 кг повышения твердости поверхности стоит примерно 200 рублей. Организовать закалку стали в домашних условиях можно только с учетом всех особенностей повышения твердости поверхности.

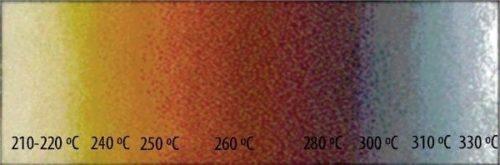

Как самостоятельно провести отпуск

Отпуск стали проводят для снижения ее хрупкости и повышения пластичности, что происходит во время ее нагрева до невысокой (по сравнению с закалкой) температуры с последующим медленным охлаждением. Для большинства сталей (углеродистых и низколегированных), которые можно закалить в домашней мастерской, отпуск проводится при температурах в интервале от 150 до 250 °C (см. таблицу выше). В отличие от закалки такой нагрев не требует специального оборудования, поэтому многие домашние мастера используют для этих целей духовки бытовых плит с терморегуляторами. Определить температуру нагрева при отпуске можно по цвету побежалости — разноцветной оксидной пленки, возникающей на поверхности стали при нагреве (см. рис. ниже). Если закалить сталь «на мартенсит», т. е. с быстрым охлаждением в воде, то получится очень твердая, но хрупкая структура. Поэтому отпуск является обязательной процедурой при термической обработке режущего инструмента.

Какие закалочные среды подойдут под самостоятельную закалку

Выбор среды, где будет осуществляться процесс самостоятельной закалки, — столь же важный этап, как и собственно нагрев, поскольку в разных средах по-разному происходят реакции кристаллизации и полиморфных превращений.

В быту для закалочного охлаждения подходят для применения вода, масло, растворы солей и полимеров, воздух.

- Вода достаточно быстро способна охладить раскалённый материал, что при повышенном содержании углерода может повлечь некоторые недостатки — деформацию, хрупкость, растрескивание. Поэтому в воде закаляются низкоуглеродистые материалы, либо изделия при частичном закаливании.

- Минеральное масло намного медленнее, а поэтому равномернее, охлаждает раскалённую сталь, что минимизирует появление неравномерности структуры и её напряжения, и, соответственно, дефектов вследствие закалки. Обычно маслом охлаждается легированная сталь либо материал с высоким процентом углерода.

- Водные растворы хлорида либо гидроксида натрия, с концентрацией в районе 10%, гораздо равномернее охладят разогретое изделие, чем просто вода. Это позволит добиться одинаковой структурной трансформации по всему сечению металла. Больше подходит для закалочной обработки изделий из низколегированных и высокоуглеродистых сталей.

- Полимерные растворы (силикат, моющие средства) снижают скорость остывания материала, а поэтому уменьшаются дефекты и деформация изделия.

Для охлаждения вода берётся с температурой от 20º до 80ºС, масло — с температурой от 20º до 200ºС, солевые растворы — с температурой от 20ºС и до максимума.

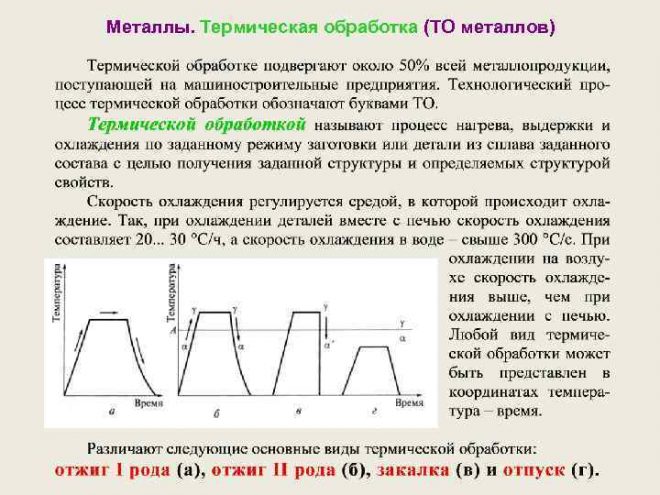

Термообработка

Тепловая обработка металла выполняется ради изменения характеристик сплава железа с углеродом.

Отжиг – термообработка, целью которой является снижение прочностных свойств стали. Производится путем нагревания до температуры выше аустенитного состояния с последующим медленным охлаждением (до 6…8 часов) в камере, где производился разогрев.

Нормализация – вариант отжига, производимого для снижения напряжений внутри металла. Обычно нормализацию выполняют, нагревая до 727 ⁰С и выше с медленным охлаждением (до 1…2 часов) при открытых дверках нагревательной печи.

Закалка – метод изменения размеров зерна при резком охлаждении металла из состояния аустенита до значений окружающей среды.

Отпуск – термическая обработка, в результате которой снимаются внутренние напряжения в металле. Различают: низкий, средний и высокий отпуск. Для каждого характерны свои значения температур.

Что такое закалка металлов и ее виды?

Закалка — популярный способ улучшения характеристик материала. Термообработка позволяет изменить структуру металла. Результатом воздействия высокой температуры является увеличение показателя твердости. После нагрева происходит быстрое охлаждение детали. Для этого она погружается в ёмкость, заполненную маслом или водой.

Чаще всего в домашних условиях выполняется закалка нержавейки, проволоки из разных видов стали и ножей. Но после структурных изменений, сталь становится хрупкой. Если речь идет о цветных металлах, то изменения структуры не происходит. Например, после проведения закалки меди невозможно достигнуть хорошего показателя твердости. Однако при отсутствии структурных изменений материал не становится излишне хрупким

Особенности закалки стали

Главным материалом, который подвергается нагреву, быстрому охлаждению является нержавеющая сталь, сплавы на ее основе. Чтобы улучшить характеристики изделия, необходимо выполнить дополнительный разогрев, а затем медленное охлаждение. Это позволит снять внутреннее напряжение. Особенности обработки для разных видов стали:

- Закалка стали 45. После проведения нагрева, быстрого охлаждения прочность повышается в 3 раза.

- Проведение процедуры со сталью 40X. Нагревается до температуры 860 градусов по Цельсию.

Существуют специальные справочники, которые содержат информацию о правильных температурных режимах обработки различных видов стали.

Закалка стали на открытом огне

Закалить металл возможно и в домашних условиях. Для легкого и полезного процесса закаливания надо развести костер и приготовить две большие тары. В огне должно быть много раскаленных углей.

В одну емкость наливается дизельное или моторное масло, в другую – чистая вода, лучше из колодца. Следует предварительно подготовить инструмент, которым надо будет держать раскаленное до пределов изделие.

Желательно найти кузнечные клещи, но если их нет среди инструментов, можно вооружиться чем-нибудь другим, похожим на клещи.

Когда предварительные работы сделаны, металлические сверла или другие предметы кладут в самый центр пламени, то есть на горячие угли.

Угольки насыщенного белого цвета раскаленнее остальных

За процессом закалки важно смотреть – пламя должно быть малиновым, а не белым. Если огонь будет окрашен в последний цвет, то есть угроза перегрева и даже сгорания металла

Необходимо, чтобы цвет распределялся по всей площади костра равномерным образом. На кромке изделия, которое подвергается закалке, не должны появляться черные пятна.

А если металл местами синеет, то это свидетельствует о том, что материал чересчур размягчился и стал излишне пластичен. Этого ни при каких обстоятельствах допускать нельзя.

ВАЖНО ЗНАТЬ: Нарезка резьбы метчиком на трубе

Поэтому процесс требует повышенной внимательности, ведь можно перестараться и раскалить лезвие топора добела.

Когда металлическое оборудование прокалится в огне, его пора убирать из очага высокой температуры.

Раскаленный предмет нужно опускать в тару с маслом много раз с частотой в 3 секунды, пошагово увеличивая этот промежуток времени.

Медлить с этими действиями нельзя, нужно проделать операции по закалке металлической кромки скоро и резко.

Далее предмет погружают в ведро, куда налита вода, которую придется чуть-чуть взбалтывать.

На этом этапе не забывайте об осторожности, так масляные капельки на ноже или топоре могут вспыхнуть, очутившись в воде. Как правильно и неправильно погружать разные детали, в том числе сверла и дисковые фрезы воду, отражает таблица:

Как правильно и неправильно погружать разные детали, в том числе сверла и дисковые фрезы воду, отражает таблица:

Очень часто возникает необходимость закалить сверла. Тонкие длинные элементы не рекомендуется опускать в воду плашмя, иначе нижний слой металла, охлаждаемый первым, сожмется.

Видео:

Сверла следует опускать в жидкость более толстым концом.

Если соблюдать все правила и предосторожности, то закалка своими руками не покажется сложной и опасной процедурой. Она принесет должный гарантированный эффект

Но порой в домашних условиях приходится закалять стальное оборудование или расплавлять цветной металл. Для таких операций необходима крайне высокая температура, 700-900 градусов.

А разогреть металлические предметы до такого показателя способна только муфельная печь или электропечь. Муфельную печь можно сделать самому. Электропечь в домашних условиях сделать вряд ли получится.

Проверка качества закалки

Для того чтобы определить, удалось ли закалить изделие из стали до нужной твердости, у домашнего мастера не так уж и много способов. Традиционный — это попробовать поцарапать металл надфилем (не алмазным), который обычно имеет твердость 55÷60 HRC. Если на поверхности остаются бороздки, то это значит, что закалить сталь до нужного значения не получилось и ее твердость ниже этой величины. Если же надфиль скользит по поверхности закаленного металла, то его твердость в норме. Еще один способ проверки качества домашней закалки — это царапание закаленной сталью поверхности бутылочного стекла (см. фото ниже). Кроме твердости, в домашних условиях при наличии определенных навыков можно проверить и структуру металла. Для этого необходимо закалить несколько образцов одинаковой стали в разных режимах, а затем на глаз сравнить структуру и размер зерна.

В чем состоит процесс закалки

Чтобы закалить металл, необходимо выполнить такие основные этапы:

- Нагрев до температур, позволяющих атомам кристаллической решетки быть подвижными и перестраиваться;

- Охлаждение в определенной среде (вода, масло, воздух), позволяющее зафиксировать изменение структуры металла.

Инструкция по закалке металла

Инструкция по закалке металла

Осуществляя нагрев заготовки, необходимо следить за состоянием ее поверхности, а именно — за изменением цвета металла. Существует специальная шкала, где по цветовому оттенку можно приблизительно понять, до какой температуры текущего момента времени нагрета деталь. Ярко-красный оттенок говорит о том, что процесс происходит правильно. Следует не допускать появление на поверхности пятен, свидетельствующих о перекале и излишней хрупкости этих участков.

Среда, в которой охлаждают металл, исключительно зависит от его физических свойств и непосредственно влияет на результат термообработки. При неправильном подборе охладителя или времени выдержки вся процедура может не дать никакого результата, а иногда — ухудшить физико-механические показатели заготовки.

Какие бывают дефекты при закалке металла

При несоблюдении режимов закалки могут появляться следующие дефекты:

- трещины или коробление. Причина — внутреннее напряжение. Если коробление поддаётся рихтовке и выпрямлению, то трещины исправить никак нельзя. Это — окончательный брак;

- пережог, который представляет из себя окислы по границам зёрен, возникающие из-за проникновения внутрь металлических изделий кислорода. Пережог возможен при нагреве металла до температуры, близкой к температуре плавления. Такой металл не подлежит исправлению;

- перегрев. При нагреве металла свыше температуры каления происходит его перегрев, в результате которого образуется крупная структура. Такой металл обладает повышенной хрупкостью. Исправляется при помощи отжига и новой закалки;

- низкая твёрдость. Недостаточная твёрдость получается при низкой температуре нагревания, недостаточной выдержке при необходимой температуре и маленькой скорости охлаждения. Данный дефект легко исправить при помощи отжига и ещё одной закалки;

- окисление и обезуглероживание, которое происходит при воздействии металла с воздухом и печными газами. Окисленный слой, окалина, наносит непоправимый вред производству, ибо такой дефект исправить нельзя. Чтобы избежать проблемы, необходимо использовать печи с защитной атмосферой.

![Закалка металла [в домашних условиях своими руками]](http://mehanik35.ru/wp-content/uploads/8/4/f/84f00cdc597c2ae3a13ccfb0c69145ca.jpeg)