Интеграция данных

Важные функции PDM системы заключаются в интеграции, накоплении и упорядочивании неоднородной информации, извлеченной из систем САПР, бумажных и других носителей, изменений данных во время работы над проектом. Результат обработки – отлично структурированная информация, позволяющая мастерам принимать решения в рамках собственной специализации.

Процесс изменения данных крепится на всех стадиях для анализа, пользователи получают пласт информации в рамках собственных полномочий. Это сделано чтобы исключить потерь и кражи сведений, составляющих коммерческую тайну. В рамках системы управления проектными данными PDM происходит создание базы знаний для принятия верных решений. Изыскание успешных и провальных проектов позволят избежать ошибок в перспективе.

https://youtube.com/watch?v=uuM7tkXWMmA

Фактически все сегодняшние системы выросли как дополнительные возможности продвигаемых разработчиками САПР, однако сейчас позаимствован курс на глобализацию и унификацию. Внедрение в рамках транснациональных корпораций предусматривает группировка немалого количества очень часто достаточно различных сред 3D моделирования, СУБД и электронного документооборота.

С одной стороны, это нетривиальная задача, не имеющая многофункционального рецепта, но со второй – источник постоянного заработка для интегратора. Оптимизация ПО под определенные задачи, создание многофункциональных интерфейсов передачи и обработки данных просят долгосрочной поддержки и значительного объема кодирования.

Для предоставления безопасности и выполнения коммерческой тайны должен быть реализован механизм разъединения прав доступа в зависимости от положения служащего и его полномочий. Каждый участник работает в рамках собственной компетенции, запросы на изменение или убирание протоколируются, данные архивируются.

Cовременные ПДМ системы – сложный инструмент для анализа и хорошего применения всей совокупности информации о жизненном цикле изделий, дающий возможность уменьшить сроки разработки, уменьшить затраты на производство и сделать лучше качество.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Быстрое внедрение PDM-системы

Внедрение базового PDM-решения Teamcenter Rapid Start осуществляется за одну рабочую неделю. Это позволяет обеспечить возврат инвестиций за полгода, а также решить проблему мучительного и долгого внедрения.

На картинке приведен пример расчета возврата инвестиций для 10 конструкторов с учетом лишь одной метрики — экономии 2 часов в неделю на поиск информации. (Если учесть сокращение количества ошибок, замену бумажного документооборота на электронный и пр. экономия времени будет ещё больше)

Условия: зарплата каждого 50 тыс. руб. в месяц, в расчёте используется стоимость Teamcenter Rapid Start из пакета SE378H

Оставить заявку

Характерности и преимущества

Часто путают понятия plm (product lifecycle management) и PDM (product data management). Первое трактуется как стратегия комплексного подхода к управлению данными вообще за счёт объединения самых разных методик, второе направлено конкретно на решение задач, которые связаны с разработкой определенного проекта, узла, агрегата. Для рынка России данные термины равнозначны и часто подменяют друг друга.

Исторически системы управления данными об изделии выросли из тяжёлых промышленных САПР, условно можно выделить 4 поколения:

Было ориентировано на группу (отдел) проектантов и конструкторов, ускоряло процесс разработки за счёт быстрого обмена важной информацией.

Расширился спектр выполняемых задач: интегрируются данные со всех этапов цикла жизни продукции, ставятся общие правила их обработки для участников, анализируется нужная техническая база, подключаются все отделы предприятия.

Случился ряд коренных изменений: формулировать характеристики перспективных изделий стали не конструктора, а маркетологи; САПР стал не поставщиками информации, а модулем для формализации структуры; случился переход на клиент-серверную технологию и применение СУБД, был позаимствован курс на аккумулирование и анализ всей доступной информации.

Глобализация производства и развитие сетевых технологий поставили новые задачи: легкий доступ и информационный обмен в международном масштабе независимо от среды передачи данных, быстрые изменения под требования заказчика и возможность переориентации мощностей производства. Ядро системы ориентировано на ускорение и гибкость всех процессов с привлечением всех доступных ресурсов.. Изготовители современных комплексов синтезируют собственные продукты с учетом навыка прошлых поколений и текущих требований

На рынке России представлены: IPS от «Интермех», ЛОЦМАН:PLM от компании «Аскон», T-Flex от «Топ Системы». Наиболее примечательна в сравнении с другими IPS – не выросла как «домашняя» для конкретного вида CADа, а поддерживает работу с самыми популярными

Изготовители современных комплексов синтезируют собственные продукты с учетом навыка прошлых поколений и текущих требований. На рынке России представлены: IPS от «Интермех», ЛОЦМАН:PLM от компании «Аскон», T-Flex от «Топ Системы». Наиболее примечательна в сравнении с другими IPS – не выросла как «домашняя» для конкретного вида CADа, а поддерживает работу с самыми популярными.

Главные механизмы управления, заложенные разработчиками, улучшают и берут во внимание следующие процессы:

Своевременное управление жизненным циклом при помощи модуля Workflow, главная задача которого помочь лицам, принимающим решения, не вникать в техническую суть, а проверять работу в общем

Эффективное администрирование и планирование, возможность видеть полную картину и быстро реагировать на неизбежные перебои во время выполнения работ убыстряет выполнение задач.

Введение спецификаций, в том числе многоярусных, их оптимизация под компетенцию определенного специалиста, работа с базовыми моделями по оптимизации применения материально-технической базы.

Отслеживание и сохранение всех изменений, происходящих во время работы, контроль актуальности версий чтобы исключить допустимых диверсий и потери информации, анализ допущенных ошибок для их исключения в перспективе.

Возможность группировать разнотипную информацию в рамках одного проекта, что важно при участии в выпуске нескольких фирм, применяющих разнообразные системы проектирования, хранения и кодификации.

Отлично структурированный поиск для получения необходимой информации, возможность сделать ее выборку по широкому ряду показателей, выстраивание логического дерева знаний для отслеживания иногда неочевидных связей между элементами – все это очень критично для скорости принятия решений.

Активное использование всего перечисленного выше инструментария содействует ускорению всех процессов, помогает избежать непродуктивного применения мощностей производства и простоев, уменьшить отпускная цена за счёт недорогой логистики и выбора деталей и материалов, уменьшить общие временные расходы.

Объяснение управления жизненным циклом изделия

Большинство изделий сложны и состоят из множества компонентов или сырья, которые также требуют сборки. Спецификацию (BOM) можно считать рецептом вашего изделия. В ней объясняется, где будут закуплены материалы и как будут собираться изделия. Распространенным заблуждением является то, что спецификация – это весь жизненный цикл продукта. На самом деле это важный шаг в жизненном цикле любого изделия, но жизненный цикл продукта – это нечто большее. Она не учитывает другие аспекты, такие как дизайн, дистрибуция, продажи и т. д., и здесь на помощь приходит PLM.

С помощью различных модулей ERP, таких как управление запасами и управление цепями поставок, вы можете централизовать информацию и связать каждый из этих других аспектов жизненного цикла изделия. Модули помогают сократить избыточную и трудоемкую работу, обеспечивают доступ к точным данным в режиме реального времени и объединяют все, от концептуального проектирования до разработки продукта и управления взаимоотношениями с клиентами, в одной экосистеме. PLM традиционно используется производителями, которые нанимают дизайнеров, инженеров, маркетологов и других, и работают с уже созданными продуктами, а также разрабатывают новые продукты.

Управление составами изделий

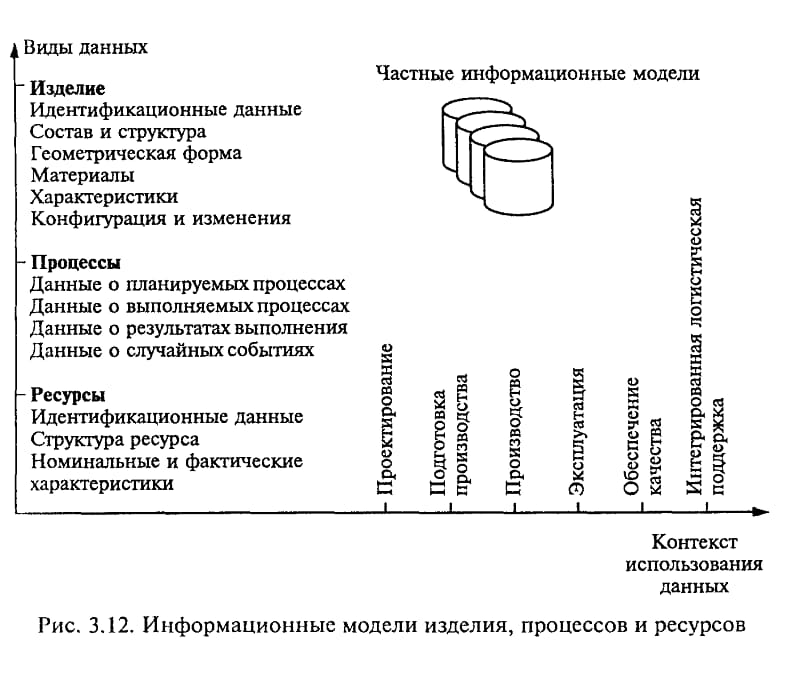

Состав изделия определяет перечень элементов изделия на различных этапах его жизненного цикла. “1С:PDM Управление инженерными данными 4 (PLM)” позволяет работать со следующими видами составов изделий:

- Конструкторский состав – может применяться как в качестве функциональной, так и в качестве конструктивной структуры изделия. Функциональная структура содержит основные узлы и предназначена для определения функциональных требований к изделию, определению его составных частей и определения назначения изделия. Конструктивная структура отображает конкретное техническое решение, определяющее конструкцию сборочных единиц, комплектов и комплексов;

- Технологический состав – предназначен для отображения особенностей технологии изготовления и сборки изделия, и содержит все узлы и составные части изделия, с учетом производственных возможностей предприятия и наличия ТМЦ на складах;

- Эксплуатационный состав – предназначен для группирования и отображения информации о составных частях изделия, подлежащих обслуживанию и/или замене в ходе использования изделия по назначению.

Можно настраивать перечень и иерархию, персонализировать отображение составов, видов изделий и документов в зависимости от потребностей организации. Пользователь может самостоятельно создавать новые виды составов изделия, а также задавать собственную классификацию и иерархию изделий и документов. Возможна работа как с классификатором изделий и документов для машиностроительных и приборостроительных предприятий, так и самостоятельная настройка классификатора для работы в других отраслях промышленности.

“1С:PDM Управление инженерными данными 4 (PLM)” позволяет видеть информацию о всех составах изделий и упрощает процесс управления данными об изделии как на уровне контроля исполнения и координации работ по разработке и модернизации изделия, так и на уровне выполнения конкретных задач в части работ по разработке и изменению изделий.

При ведении большой базы изделий система позволяет получать информацию, скрывая или выделяя изделия из общего списка в соответствии с заданными параметрами фильтрации. Руководители в режиме реального времени смогут увидеть перечень устаревших, недоработанных и уже согласованных и переданных в производство изделий.

Управление данными об изделии

Система позволяет формировать состав изделия (цифровой двойник изделия), управлять документами в рамках состава изделия, управлять вариантами и заменами. Управление информацией об изделии ведется на нескольких уровнях:

Первый уровень содержит характеристики изделия, модель вторичного представления, полученную из CAD-системы, и его параметры. Информация позволяет получить общее представление о физических свойствах изделия, его геометрических параметрах, стадии жизненного цикла и характеристиках для учета на уровне MES и ERP.

Вторым уровнем управления является электронная структура изделия. В зависимости от вида состава она может описывать как концепт будущего изделия, так и цифровую копию введенного в производство или эксплуатацию изделия. Для каждой позиции электронной структуры изделия можно сформировать перечень вариантов и замен как для формирования окончательного варианта структуры с учетом наличия покупных или производимых изделий на складах, так и в целях изменения конструкции для соответствия изменившимся требованиям.

Пользователь может осуществлять групповое изменение и сравнение составов изделий. Это позволяет сравнивать как различные версии одного состава, так и разные составы изделия на протяжении его жизненного цикла:

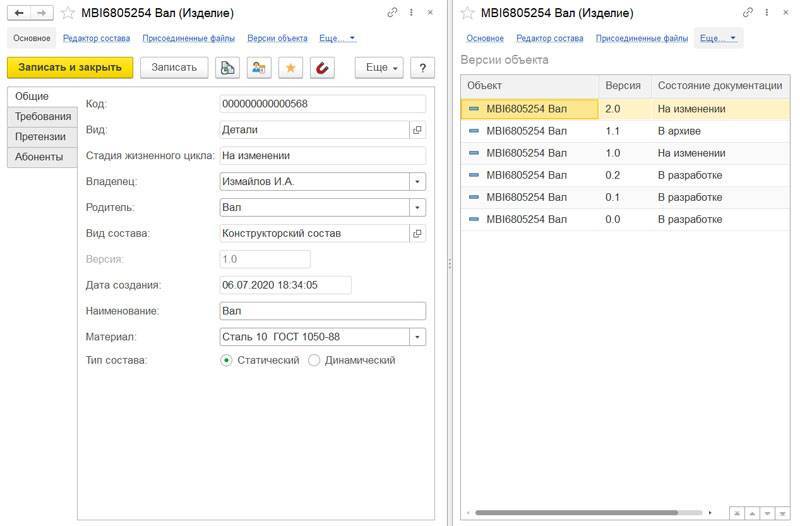

Управление версиями и проведение изменений, согласование КТД

Данные о предыдущих версиях изделий сохраняются. Средства контроля версий позволяют сотрудникам в динамическом режиме получать информацию о том, какой из составов изделия устарел и требует актуализации.

Система позволяет проводить изменения как в формате извещения об изменении, так и в упрощенном формате автоматического оповещения абонентов об изменении версии. Использование этих инструментов позволяет вести детальную историю изменений данных об изделии и получать в режиме реального времени информацию о проведении изменений:

Пользователь может запускать электронное согласование конструкторско-технологической документации и электронной структуры изделия, перечень согласующих лиц может быть заполнен по шаблону. Кроме того, можно отследить на каком этапе запущенный процесс согласования был остановлен, и кто из согласующих не принял согласование к рассмотрению:

Преимущества управления жизненным циклом изделия

Существует прямая связь между целостностью информации и эффективностью организации или ее способностью реагировать на проблему. Около половины ресурсов на разработку и коммерциализацию продуктов тратятся впустую, а колоссальные 90% компаний медленно выходят на рынок и превышают бюджет.

PLM позволяет вашей организации управлять информацией так, чтобы она была четкой, краткой и достоверной. Благодаря точным данным и лучшему сотрудничеству компании могут быстрее выводить продукт на рынок, быстрее выходить на полномасштабное производство, захватывать большую долю рынка, точно оценивать продукты, чтобы продолжать углублять проникновение на рынок и находить идеи для новых продуктов и функций.

Что дает внедрение PLM-системы

Повышение эффективности производства

Речь идет о снижении себестоимости за счет снижения издержек. На производственном пути — от сырья до готового продукта — нужно учитывать множество факторов, влияющих на скорость и себестоимость.

Например, к этим факторам относится логистика. Конечная стоимость продукта зависит от того, оказалось ли необходимое сырье по установленной цене в нужный момент времени на складе, а затем и на производственной линии.

Система PLM помогает это контролировать. Так, если запасов на складе осталось на пять дней, а закупочная процедура по этому виду товара занимает восемь дней, то система сообщает о том, что в цикле производства уже возможны критические ошибки.

Также важно, чтобы станки работали максимально эффективно. Износ какого-либо оборудования порождает большее количество брака и приводит к простоям на линии. Если инструмент находится на грани износа, то система оповещает заранее.

Если инструмент находится на грани износа, то система оповещает заранее.

Пример: на полуавтоматизированном производстве завода Siemens (г. Амберг, Германия) 75% работ выполняется станками и машинами, 1150 сотрудников работают за компьютерами.

Завод имеет сложную организацию: предприятие площадью 9290 кв. м производит более 1200 видов продукции. Для этого необходимо менять настройки производственной линии примерно 350 раз в день.

Раньше работники вносили эти изменения вручную. Теперь еще до подачи материалов на линию компьютер создает цифровую версию продуктов, производственной линии и всего производственного процесса, помогая его оптимизировать и сократить время на изменение настроек.

В результате перевода производства на цифровые технологии производительность выросла на 1400%. Уровень качества производимой продукции сейчас достигает 99,99%.

Сокращение времени с момента задумки продукта до его выхода на рынок

Идеи и планы необходимо реализовывать в определенный срок. Иначе вас могут обогнать конкуренты, или вы не успеете занять определенную нишу первым — придется встраиваться в уже сформированный рынок.

Именно PLM позволяет быстро воплощать идеи и выводить продукцию на рынок благодаря связке систем для конструирования и производства. Например, Илон Маск очень преуспел в этом. В его компаниях путь от уникальной разработки до товарного образца и модели на рынке занимает минимальное время.

Быстрый вывод на рынок фотоаппаратов Canon EOS 20D, Япония: цифровой двойник цепочки создания изделия позволил сократить время цикла от концепта до серийного производства более чем на 30%.

Стоит ли внедрять PLM-систему

Системы PLM предполагают достаточно высокий уровень оснащенности предприятия цифровой инфраструктурой. Если на производстве уже установлены современные станки, то система даст результаты.

Если же на предприятии устаревшее оборудование, то организовать сбор и передачу цифровых данных в единую систему будет сложнее.

Принимая решение об установке систем управления производственными процессами, нужно держать в голове вопросы окупаемости.

Оборудование, необходимое для внедрения систем PLM, можно разделить на несколько групп:

- Набор датчиков, счетчиков, базовых небольших IT-систем, которые обеспечивают управление станками. Они медленно устаревают и пригодятся предприятию, даже если станки или система-PLM будет впоследствии меняться. Это полезное вложение.

- База данных, куда поступает информация с датчиков, а также IT-часть (для взаимодействия с серверами, памятью и т.д.) Эти затраты нужно рассматривать в менее долгосрочной перспективе, через три года придется менять компоненты.

- Верхняя надстройка (хранилище и серверные мощности, которые обеспечивают всю логику работы системы). Руководителю нужно оценить, окупается ли эта инфраструктура в периоде до трех лет. Если не окупается — не брать. В обратном случае можно смело внедрять, убедившись в том, что вы разобрались с составом системы.

Кроме того, рынок PLM-систем только формируется, и, возможно, через год вы смените выбранную систему на более инновационную.

1С:Общепит Промо

Отраслевое решение «1С:Предприятие 8. Общепит» — новая версия программы из линейки программных продуктов, предназначенных для автоматизации учетных операций на предприятиях общественного питания. «1С:Предприятие 8. Общепит» разработан на базе «Бухгалтерия предприятия, ред. 1.5» платформы «1С:Предприятие 8.0» и отражает хозяйственные операции по налоговому и бухгалтерскому учету с учетом специфики предприятия.

Конфигурация 1С:Предприятие 8. Общепит представляет собой специализированный программный продукт для автоматизации операций бухгалтерского и налогового учета на предприятиях общественного питания различного профиля: ресторанов, кафе, столовых, заведений быстрого питания(fast-food), баров, а также цехов небольшого размера по производству полуфабрикатов или кондитерской продукции.

Программный продукт «1С:Предприятие 8. Общепит» помогает выполнять задачи складского учета, калькулирования себестоимости полуфабрикатов и блюд, разделки товара, а также автоматически формирует проводки по налоговому и бухгалтерскому учету.

34200 руб.

17.02.2016

55519

7

1

РеБиКа: Контроль качества оказания услуг

Потребность в учёте результатов мероприятий проверки качества характерна для многих современных организаций. Примеры: сеть ресторанов быстрого питания проводит плановые и внеплановые аудиты в точках своей сети, члены комиссии или аудиторы ведут многочисленные бумажные записи и акты по выявленным нарушениям. Весь учёт, связанный с этими мероприятиями, ведётся разрозненно в нескольких разных системах: гугл-календари (планирование мероприятий проверки качества), бумажные акты (записи, составляемые аудиторами в ходе проверок), фотографии на различных носителях, затем результаты сводятся в отчётность в программах word или excel, с выдачей предписаний по устранению недочётов и нарушений.

Для того, чтобы вести всю фиксацию в одном месте и избавиться от бумажных актов проверок, была разработана программа «РеБиКа: Система контроля качества».

15000 руб.

21.09.2021

3606

Зачем ERP-системы бизнесу: прозрачные процессы, меньше ошибок

Есть четыре распространённых проблемы, которые решают компании, внедряя ERP.

- Сотрудники работают в нескольких программах, и эти программы нельзя интегрировать между собой. ERP-система упорядочит информацию, соберёт в одном месте все процессы и предоставит наглядные отчёты.

- Функциональности применяемых программ уже не хватает. Растёт нагрузка на производство, в компании много процессов, ей нужно обрабатывать большие объёмы данных. Для этого нужна ERP-система.

- Персонал часто ошибается. ERP поможет снизить процент ошибок. К тому же некоторые процессы станут автоматическими и на них больше не будет влиять человеческий фактор.

- Компании нужно точно и быстро передавать данные между подразделениями.

Мы перечислили боли, от которых бизнес хочет избавиться с помощью ERP‑системы. Сейчас мы посмотрим на пять главных позитивных результатов.

Прозрачные процессы и удобная совместная работа. ERP централизует данные и делает их доступными для всех сотрудников. Например, с помощью такой системы инженер строительной компании отследит запасы материалов и запланированные поставки.

Оптимизация отчётности и планирования. С ERP-системой в организации появится унифицированная система документов. На основе этих документов можно создавать отчёты и строить аналитику. Можно сравнивать работу разных отделов без сведения многочисленных таблиц.

ERP-система позволяет контролировать обороты и план-факт денежных поступлений. Кроме того, ERP поможет соблюдать нормативные требования к документации: можно задать требования в системе, и сотрудники будут заполнять документы по шаблонам.

Автоматизация и экономия времени. ERP-решение автоматизирует повторяющиеся процессы. Команды избавятся от рутины. Они смогут сосредоточиться на задачах, которые влияют на доход компании.

Высокая степень защиты данных. ERP-системы предлагают высокий уровень безопасности. Они обеспечат централизованное резервное копирование важных и конфиденциальных данных.

Быстрый старт за неделю, возврат инвестиций за полгода

Статья подготовлена на базе доклада Романа Хохленкова, Siemens Digital Industries Software

В наше время большинству промышленных компаний требуется не просто коробка с CAD-системой, но и решение по управлению данными (PDM). Базовое PDM-решение необходимо всем: и проектным, и производственным организациям любого размера и любой сферы деятельности.

В этой статье мы рассмотрим решение для малых и средних предприятий от компании Siemens. А точнее, презентуем легкую PDM-платформу на основе систем Teamcenter Rapid Start и Solid Edge

- Базовые задачи зрелой PDM-системы

- Типичные проблемы управления данными на предприятиях

- Что дает Teamcenter Rapid Start малому и среднему бизнесу

- Как Teamcenter Rapid Start решает типичные проблемы управления данными

- Масштабирование PDM-системы по мере роста компании

- Преимущества PDM-решения Teamcenter Rapid Start

- Пример внедрения: Газохимические технологии

Лидеры российского рынка ERP-систем

Рынок ERP-систем в России продолжает стабильно расти, увеличиваясь в среднем на 10% в год, при этом в 2017 году рост составил 30% (по данным IDC Russia). Сегодня ERP – сложный мульти модульный инструмент управления всеми ресурсами предприятия, который становится доступным все большему и большему количеству компаний, включая организации среднего и малого бизнеса. ERP-система становится одним из основных элементов информационной экосистемы предприятий и их цифровой трансформации. Различные варианты представления и интеграции со всевозможными сервисами расширяют возможности решения.

Большинство внедрений в России приходится на производственные предприятия (23%), далее идет торговля с 16%, строительство – 8%, а на финансовый сектор и ИТ приходится всего 3-4%, что расходится с тенденциями западного рынка.

Рисунок 6. Отечественный рынок ERP (По данным TAdviser на 2017 год)

По количеству внедрений неизменным лидером в России остается отечественный вендор «1С» со своим флагманским решением «1С:ERP». В 2017 году доля рынка в натуральном выражении составила 31%. На втором месте по совокупности внедрений 2-х систем идет компания Microsoft. Доля еще одной российской компании «Галактика» составляет 7,5%, а лидер зарубежного рынка SAP имеет лишь 6% рынка по количеству внедрений.

Однако лидером рынка по финансовым показателям является немецкая SAP благодаря внедрениям в крупных корпорациях с большим количеством АРМ и более высокой стоимостью как внедрения, так и лицензий и сопровождения.

Цели внедрения

С точки зрения глобальных бизнес-целей производственного предприятия (имеющего собственные конструкторские подразделения) можно выделить две основных цели менеджмента:

- Уменьшение себестоимости разрабатываемой продукции;

- Сокращение времени выхода на рынок новых изделий.

Эти цели достигаются при внедрении PDM за счет:

- Снижение непроизводственных затрат конструкторов и технологов при подготовке КТД

- Уменьшение стоимости разработки за счет повышение доли заимствованных деталей и узлов

- Наведение порядка в архиве КТД

- Ускорение процесса разработки изделий

- Повышение управляемости и прозрачности работы конструкторских и технологических подразделений (улучшение системы управления потоком работ на проекте)

- Формализация процесса разработки КТД

- Организация совместной работы распределенных коллективов

- Высвобождение дополнительных площадей в организации за счет оцифровки бумажного архива документации

В чём отличия ERP от CRM?

CRM — знакомое менеджерам и маркетологам решение. Бизнес использует и ERP, и CRM для автоматизации, экономии времени и управления. Но назначение этих систем — разное.

Основная цель CRM — обработка лидов и управление информацией о клиентах. CRM хранит данные о сделках и заявках, а также всю историю переговоров. В системе можно посмотреть информацию о покупках, звонках, переписке, счетах и многом другом.

CRM-система автоматизирует все этапы продаж. С автодействиями менеджер не забудет о звонке или письме клиенту. А ещё — сэкономит время на подготовке предложений, счетов и актов. Кроме того, с помощью CRM можно создавать отчёты об эффективности продаж, оценить работу отделов или сотрудников.

Фокус ERP — планирование, контроль ресурсов предприятия и организация труда. ERP нужна, чтобы объединить все структуры компании и согласовать работу отделов. В системе находится единая база данных. Достаточно внести информацию один раз, и она будет доступна всем.

Таким образом, ERP-система сфокусирована на сокращении затрат и оптимизации процессов. Цель CRM — рост прибыли за счёт продаж.

Некоторые CRM-системы добавляют в свою функциональность модули, которые раньше можно было встретить только в ERP. Так они комбинируют функции CRM и ERP. Например, облачная система Flowlu позволяет подключить и связать между собой модули для работы с клиентами, для финансового менеджмента и планирования, для управления проектами и знаниями компании.

Пример меню Flowlu — системы на стыке CRM и ERPСкриншот: Flowlu

Пример меню Flowlu — системы на стыке CRM и ERPСкриншот: Flowlu

Вебинар “SOLIDWORKS PDM. Управление инженерными данными”

1654

35

4

00:55:56

03.12.2020

На вебинаре будут рассмотрены следующие вопросы:

Основные принципы работы и метод лицензирования SOLIDWORKS PDM. Ключевые преимущества работы SOLIDWORKS PDM. Демонстрация принципов работы электронного процесса согласования разработки изделия, создания спецификаций, средств автоматизации документооборота.

Facebook – ???? Telegram-канал – ???? Сайт – ???? _

На вебінарі будуть розглянуті наступні питання:

Основні принципи роботи і метод ліцензування SOLIDWORKS PDM. Ключові переваги роботи SOLIDWORKS PDM. Демонстрація принципів роботи електронного процесу узгодження розробки виробу, створення специфікацій, засобів автоматизації документообігу.