Устройство и принцип функционирования

Нутромеры – это инструменты для нахождения внутренних размеров (диаметров отверстий, пазов и т. д.). Они рассчитаны на случаи, когда недоступно применение других инструментов в виде рулетки либо линейки или они недостаточно точны. Рассматриваемые приборы применяют в автосервисах, механосборочных цехах, слесарных мастерских, например, для замера цилиндров двигателя.

Общепринятой классификации данных устройств не создано, однако нутромеры дифференцируют на основе различных параметров. Так, по конструкции их подразделяют на шариковые, цанговые и др., по варианту отсчетного устройства – на индикаторные и др., по контакту с определяемой поверхностью – на кромочные и др. Наиболее известна и обширно распространена классификация, основанная на совокупности конструктивных особенностей нутромеров и их назначении:

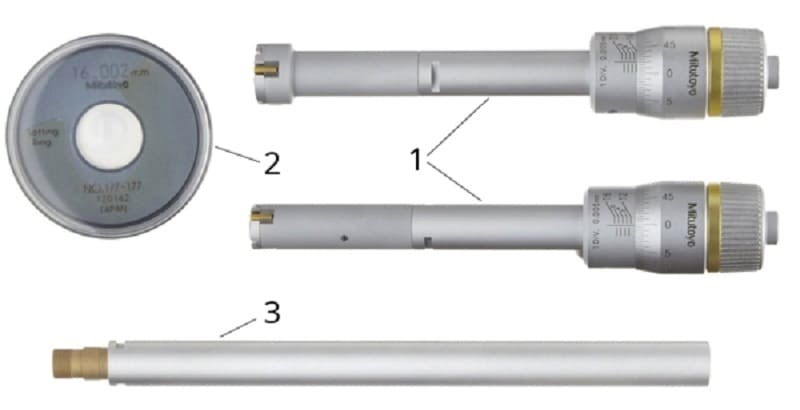

- Конструкция микрометрических моделей, включает соединенные колпачком микрометрический винт и барабан, стебель со сферическим наконечником, предохранительный колпачок, стопор. К тому же их комплектуют несколькими удлинителями и мерой. Головку вариантов с верхним значением измерений более 1250 мм оснащают индикатором часовой конструкции с интервалами делений в 0,01 мм. Рассматриваемые приборы производят на основе ГОСТ 17215. Встречается пять типоразмеров таких моделей с различными рабочими диапазонами: от 50 до 2500 мм. Варианты с часовым индикатором представлены еще в трех типоразмерах с диапазоном от 1250 до 10000 мм. Устройства данного типа ввиду хороших метрологических параметров (точность и погрешность равны около 0,01 и 0,006 мм соответственно) обычно применяют для точной проверки размеров.

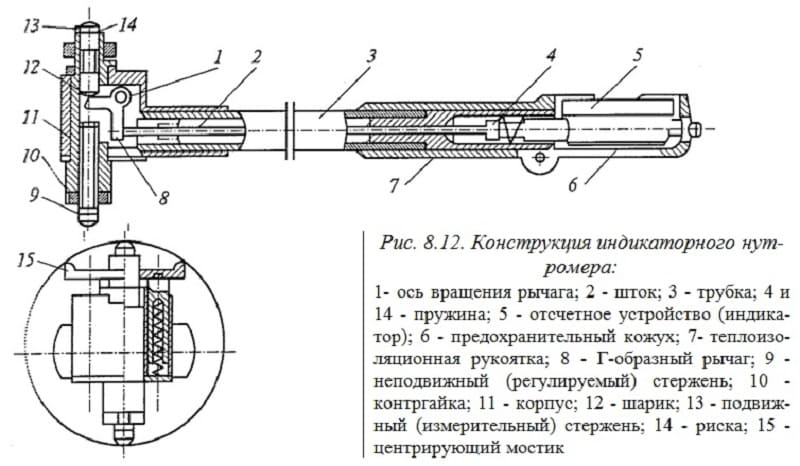

- Индикаторные нутромеры включают два основных узла: индикатор с часовым циферблатом и измерительную часть, представленную двумя стержнями (подвижным, служащим для монтажа сменных вставок, и находящимся в корпусе неподвижным). Кроме того, в корпусе размещена система подвижных рычагов. Индикаторные приборы подходят для отверстий диаметром от 6 мм и имеют погрешность в 0,025-0,15 мм. Движение стержня и цена деления составляют 1-10 и 0,001-0,01 мм соответственно.

Первые простейшие модели нутромеров появились около XVII в. Данные инструменты были выполнены в виде циркулей с отогнутыми наружу концами ножек. Современные начальные модели, называемые штихмассами, представлены трубками либо стержнями с наконечниками сферической формы. Они рассчитаны на крупные отверстия диаметром 100-2500 мм.

Принцип их функционирования состоит в передаче величины перемещения подвижного стержня на отсчетное устройство посредством передаточного механизма. Нутромеры оснащают передаточными механизмами различного типа, что также определяет сферу применения. Так, варианты с рычажными, конусными и клиновыми передачами рассчитаны на небольшие отверстия. Конусные модели (кромочные со стрелочной головкой либо шкалой с нониусом, цанговые, шариковые в трех типоразмерах) применяют для малых отверстий (от 0,2, от 0,95, 3-18 мм соответственно). Большинство индикаторных нутромеров оснащают передаточными устройствами рычажного либо клинового типа. Рабочий диапазон для них составляет от 3 до 1000 и от 18 до 50 мм соответственно.

Еще одним классификационным признаком для нутромеров является количество точек соприкосновения с поверхностью.

Большинство вариантов относится к двухконтактной схеме измерения.

Только пассиметры имеют три наконечника, один из которых подвижен. Такие устройства имеют рабочий диапазон от 19 до 120 мм. Кроме того, для дифференциации нутромеров используют форму контактной поверхности (плоская, кромочная и др.).

Отдельно следует отметить электронные модели. Они представлены модификациями микрометрических нутромеров, оснащенными электронной головкой с цифровым отсчетом. Как и для механических аналогов, принцип измерения такими приборами основан на сравнении с мерой, в качестве которой в данном случае применяется высокоточное кольцо.

Виды

Рассмотрим основные разновидности нутромеров. Как уже говорилось, кроме механических устройств есть категория приборов, в которые устанавливается электронный отсчётный блок. Хотя они стоят дороже и не обладают такой долговечностью, пользоваться ими намного удобнее.

При замерах с использованием электронных нутромеров используется метод сравнения с установочной мерой.

В противоположность этому типу другая разновидность нутромеров – микрометрические – предназначены для внутренних измерений по абсолютному методу. Их главной особенностью является наличие микрометрической головки в качестве отсчётного устройства.

Согласно ГОСТу, погрешность микрометрических нутромеров не превышает 0.006. Во многом, что касается микрометрического винта, барабана, снятия показаний техника измерений с помощью этой разновидности нутромеров похожа на работу микрометром.

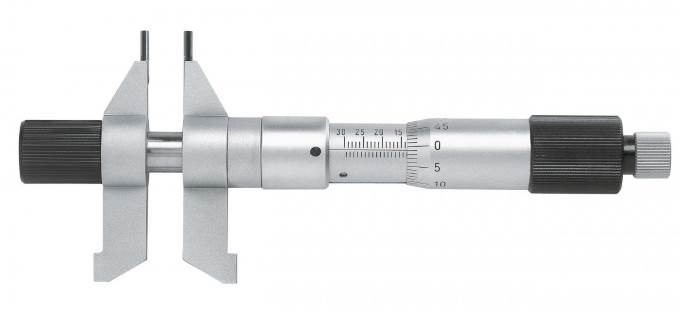

Отдельно стоит отметить рычажный нутромер. Он отличается от остальных и конструкцией, и принципом действия. В качестве его отсчётного устройства также выступает индикатор (хотя есть и цифровые модели). Из плюсов – небольшие габариты и вес, точность. Благодаря рычажному механизму производить замеры и регулировать расстояние между измерительными стержнями инструмента достаточно удобно.

Измерение и отсчет показаний

Установите нутромер приблизительно на проверяемый размер и введите его в отверстие. Левой рукой прижмите измерительную поверхность наконечника к одной из поверхностей измеряемой детали, а правой вращайте барабан до контакта микрометрического винта с поверхностью детали в противоположной точке.

Покачивая нутромер с центром качания, расположенным в точке касания наконечника с поверхностью детали, найдите наименьшее расстояние между измеряемыми поверхностями. После этого зафиксируйте микровинт стопорным винтом и еще раз проверьте усилие покачивания, которое должно быть с легким трением.

МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

4.1. Поверка нутромеров — по ГОСТ 17215.

4.2. При проверке влияния транспортной тряски используют ударный стенд, создающий тряску ускорением 30 м/с2 при частоте 80—120 ударов в минуту. Ящики с упакованными нутромерами крепят к стенду и испытывают при общем числе ударов 15000. После испытаний погрешность нутромеров не должна превышать значений, указанных в табл. 4.

4.3. Воздействие климатических факторов внешней среды при транспортировании проверяют в климатических камерах. Испытания проводят в следующем режиме: сначала при температуре плюс (50 ± 3) °С, затем — минус (50 ± 3) °С с выдержкой в каждом режиме не менее 2 ч и далее при относительной влажности (95 ± 3) % при температуре 35 °С с выдержкой не менее 48 ч. После испытаний погрешность нутромеров не должна превышать значений, указанных в табл. 1, а погрешность микрометрических головок и микрометрических головок с индикатором не должна превышать значений, указанных в табл. 2.

4.4. План контроля показателей безотказности:

продолжительность испытаний — 14000 двойных ходов микрометрического винта; число испытуемых изделий — 5.

Если за время испытаний отказов не наблюдалось, то результаты испытаний считают положительными.

4.5. Результаты анализа подконтрольной эксплуатации считают положительными, если:

- среднее значение полного срока службы контролируемых изделий не менее 8 лет (и. 2.1.23);

- все контролируемые изделия не достигнут предельного состояния до 4-летнего срока службы (и. 2.1.24);

- среднее значение времени восстановления контролируемых изделий не более 1 ч (и. 2.1.25);

- все контролируемые изделия после нахождения в режиме хранения не менее 2 лет соответствуют требованиям настоящего стандарта (п. 2.1.26).

Измерительные слесарные инструменты

С такими приборами мы встречаемся наиболее часто. Тут важна точность работ, а так как используется механический инструмент (по большей части), то удается добиться погрешности от 0,1 до 0,005 мм. Любая недопустимая погрешность приводит к тому, что потребуется переточка или вовсе замена детали или целого узла. Именно поэтому при подгонке вала под втулку слесарь использует не линейки, а более точные инструменты.

Самое популярное слесарное измерительное оборудование – штангенциркуль. Но и такой относительно точный прибор не гарантирует 100%-ный результат. Именно поэтому опытные слесари всегда делают большое количество измерений, после чего выбирается среднее значение. Если требуется получить более точные показания, то используют микрометр. Он позволяет проводить измерения до сотых долей миллиметров. Однако многие думают, что данный инструмент способен измерять до микронов, что не совсем так. Да и вряд ли при проведении простых слесарных работ в домашних условиях потребуется такая точность.

Сборка и разборка инструмента

Чтобы подготовить нутромер к работе, нужно выполнить определенные действия в таком порядке:

- Присоединить измеритель к штанге приспособления.

- Вкрутить удлинительный стержень для окончательной сборки.

Этот порядок действий при подготовке аппарата к работе является основным, и ему необходимо четко следовать. Разборка производится строго в обратном порядке, чтобы исключить момент нарушения калибровки. Сначала необходимо открутить стержень, чтобы измеритель стал независимым от дальнейших действий, потом снять сам индикатор.

Если не планируется дальнейшее использование устройства, перед его передачей на хранение нужно выполнить следующее:

- В первую очередь устройство надо вытереть насухо. Это нужно сделать максимально аккуратно с использованием мягкой безворсовой ветоши.

- После этого все элементы измерителя, кроме шкалы циферблата, нужно протереть авиационным бензином или другим подходящим для этого случая веществом.

- Упаковка осуществляется в специальный футляр, который надежно закрывается и исключает возможность движения деталей внутри.

Такой уход поможет избежать появления коррозии на металлических элементах, исключит возможность образования повреждений, а также полностью сохранит работоспособность и настройку инструмента.

Если появились сомнения относительно целостности или правильности работы устройства, нужно выполнить следующую процедуру:

- осмотреть инструмент на предмет наличия маркировок и всех комплектующих;

- проверить все элементы на правильность соединения;

- все расстояния должны полностью соответствовать нормативам;

- показатели погрешности изделия должны быть в пределах допустимого значения;

- на устройстве не должно быть никаких вмятин, сколов, царапин и других повреждений, появляющихся в ходе неправильной эксплуатации или хранения.

Такой осмотр поможет исключить неправильную работу и получение погрешностей при измерениях. Неправильные измерения могут привести к фатальным последствиям при производстве деталей для точных механизмов.

Порядок работы.

7.1. Ввести нутромер в проверяемое отверстие и слегка покачивая, определить максимальное показание индикатора. При измерении отверстий малых диаметров, большой глубины и невозможности покачивания нутромер следует слегка повернуть в обе стороны вокруг вертикальной оси. Разность между максимальным показанием и нулевым отсчетом определяет отклонение действительного размера требуемого значения.

7.2. В процессе работы необходимо периодически проверять нулевую установку нутромера.

7.3. Во избежание деформации отверстия в трубе в месте установки индикатора следует пользоваться зажимом только при вставленном в нутромер индикаторе.

Порядок измерений индикаторным нутромером

В первую очередь инструмент необходимо настроить на ноль. Сделать это можно с помощью специальных калибровочных колец, другого прибора или концевой меры.

Далее измерительный инструмент помещается между поверхностями с легким покачиванием. Точный диаметр определяется путем измерения отклонения от эталонного размера по стрелке индикатора. При движении стрелки вправо мы имеем превышение размера эталона измеряемой величины, влево – измеряемый диаметр больше эталона. Размер отклонения определяется по количеству делений стрелки умноженная на цену деления.

https://youtube.com/watch?v=MPRXTWXyZEY

Технология измерения

Прежде всего, необходимо отметить, что разработано два метода измерения:

- Абсолютный способ состоит в определении значения расстояния между заданными точками путем помещения прибора внутрь.

- При относительной технологии для получения результата используется образец.

Следует отметить, что названные технологии подходят для различных типов измерительных приборов. Первая служит для микрометрического нутромера, а вторая – для индикаторного.

Измерения прибором первого типа включают приведенные далее операции:

- На инструменте выставляют приблизительный размер измеряемого отверстия.

- Головку располагают внутри перпендикулярно продольной оси прибора.

- C обеих сторон обеспечивают прижатие поверхностей измерения к стенкам путем вращения трещотки и барабана.

- Закручивают стопорный винт и извлекают инструмент.

- Для получения результата к значению шкалы прибавляют длину манометрической головки, а также удлинителя в случае его применения.

При работах с отверстиями цилиндрической формы инструмент покачивают поочередно в продольном и поперечном направлениях с целью определения максимального и минимального значения соответственно.

Измерение индикаторным прибором также включает несколько этапов:

- Прежде всего, индикаторный нутромер располагают внутри отверстия стержнем перпендикулярно продольной оси измеряемой детали, корректируя его легкими покачиваниями.

- Отклонение стрелки вправо свидетельствует о меньшем диаметре отверстия в сравнении с образцом, влево – о большем.

- Далее снимают показания, применяя обе шкалы индикатора.

- Наконец, к полученному значению прибавляют диаметр образца.

Для измерения больших отверстий индикаторные нутромеры комплектуют дополнительными стержнями-удлинителями.

Обслуживание и эксплуатация

Чтобы инструмент служил долгие годы и проводил точные измерения, нужно проводить его поверку. Это меры, направленные на подтверждение соответствия установленным требованиям. Поверка проводится при помощи инструментальных средств и технологических приспособлений. Периодичность процедуры определяется нормативными документами предприятия, где используется. Она не может проводиться реже, чем раз в 3 года.

Проводят процедуру специализированные лаборатории, аттестованные для этого. По результатам измерений на изделие наносят наклейку, где стоит дата и отметка о способности проводить измерения с указанием процента погрешности. Использование средства измерения без маркировки не допускается. Если средство измерения не прошло проверку по какому-либо параметру, то оно должно быть направлено на ремонт или списано.

Методика поверки индикаторных нутромеров определяет последовательность действий, которые должны пройти средства измерения. К ним относятся:

- осмотр оборудования;

- проведение проб;

- метрологические исследования;

- размер выхода губок.

Чтобы инструмент мог эксплуатироваться время, установленное как срок службы, нужно правильно его хранить. Это также прописано в ГОСТе. Правилами хранения установлены:

- нутромер должен быть упакован в заводскую готовальню;

- инструмент должен храниться в целлофановом пакете;

- внутри коробки для хранения дно обклеено мягким материалом.

Готовальня для устройства должна быть изготовлена из дерева хвойной породы. При необходимости транспортировки должен применяться поддон, если перемещается маленькая партия, то допускается помещение в плотные полиэтиленовые пакеты.

Нутромер индикаторный – простое средство для измерения диаметра отверстий или расстояния между разными выемками. Если изучить технологию работы, то замеры будут производиться быстро и точно. Чтобы прибор работал установленные сроки, нужно соблюдать меры по его хранению и проводить поверку не реже 1 раза в 3 года.

Источник

Работа с микрометрическими нутромерами

Поверка микрометрического нутромера

При вводе в эксплуатацию, а также периодически на протяжении всего срока использования или хранения нутромеры должны подвергаться поверке, представляющей собой совокупность операций, направленных на определение и подтверждение их технических характеристик.

Поверка микрометрического нутромера выполняется в соответствии с ГОСТ 17215-71 «Нутромеры микрометрические. Методы и средства поверки».

Согласно третьему пункту данного нормативного документа поверка производится в несколько этапов.

- Проверка внешнего вида устройства, его маркировки и комплектности.

- Проверка взаимодействия частей нутромера методом опробования.

- Определение ширины штрихов микрометрического барабана и стебля с помощью инструментального микроскопа.

- Проверка расстояния от стебля до края торца барабана.

- Проверка радиуса кривизны измерительной поверхности наконечника и микрометрической головки нутромера.

- Определение погрешности показаний микрометрической головки с помощью горизонтального оптиметра.

- Определение погрешности суммарного размера головки и присоединённых к ней удлинителей с помощью горизонтального длиномера или оптиметра, определение жесткости нутромера (для приборов с верхним пределом измерения свыше 1250 мм).

- Определение биения точки касания измерительной поверхности нутромера.

- Определение размеров установочной меры в точках её измерительной поверхности.

Для получения более подробной информации о подготовке к поверке, её проведении и получении результатов обратитесь к ГОСТ 17215-71.

Проведение измерений микрометрическим нутромером

Первым этапом в проведении измерений с помощью микрометрического нутромера является его подготовка. С помощью установочной меры прибор настраивают на нуль, проворачивая барабан до полного совпадения нулевой отметки с продольной линией стебля и затягивая по достижении этого положения контргайку.

После настройки нутромера его свинчивают с необходимыми для получения требуемого размера удлинителями (удлинители присоединяют в порядке убывания размеров) и приступают к измерению.

Для этого нутромер вводится в измеряемое пространство. Один наконечник при этом должен касаться поверхности. Далее путём вращения барабана доводят до упора второй наконечник прибора. Нутромер при этом необходимо покачивать, стремясь найти наибольший размер в плоскости, нормальной оси поверхности, и наименьший в плоскости осевого сечения. Только при совпадении данных параметров можно говорить о получении точного результата.

Немного истории

Следует отметить, рассматривая измерительные инструменты: виды их очень разнообразны. Основные приборы мы с вами уже изучили, а сейчас бы хотелось поговорить о немного и о других инструментах. К примеру, ацетометр используется для измерения крепости уксусной кислоты. Данный прибор способен определять количество свободных уксусных кислот в растворе, а был изобретен Отто и использовался на протяжении 19 и 20 веков. Сам по себе ацетометр похож на градусник и состоит из стеклянной трубки 30х15см. Также имеется специальная шкала, которая и позволяет определять необходимый параметр. Тем не менее сегодня есть более продвинутые и точные методы определения химического состава жидкости.

Какие бывают нутромеры

Их классификация довольно условна, но все же, по способу проведения замеров их разделяют на:

Микрометрические – позволяют определить реальную длину, абсолютным методом.

Индикаторные – получают все значения относительным путем, то есть сравнивая их с уже настроенным шаблоном.

По форме головки они могут быть:

- сферические – все поверхности расположены на одной окружности;

- цанговые – со своеобразным цилиндром в завершающей части;

- кромочные – с пересекающимися осями, образующими острие в форме стрелы.

По виду передачи:

- рычажные;

- клиновые;

- конусные.

По числу точек соприкосновения:

- двухконтактные – наиболее распространены;

- трехконтактные (пассиметры) – с одним подвижным наконечником.

По рабочему диапазону:

- узкого – 18-50 мм;

- широкого – 3-1000 мм.

Также существует разделение, есть ли нониус или же его нет, электронная ли головка или же механическая, и поменее важным параметрам.

Оглавление

Нутромер индикаторный является измерительным прибором, который служит для точного определения линейных внутренних размеров разнообразных деталей. Он хорошо подходит как для вещей цилиндрической формы, так и для прямоугольной. Данное устройство производит измерения при помощи контактного метода. Его применяют в тех случаях, когда невозможно совершить замеры рулеткой или линейкой. Также он обладает больше точностью, чем все вышеперечисленные. Измерение диаметра тут происходит также как и в радиусометре, но нутромер индикаторный может работать даже в труднодоступных местах.

Сфера применения устройства является довольно широкой, так как его могут использовать при изготовлении и ремонте различных деталей, где требуется точное соблюдение размеров, при диагностике оборудования, для проверки целостности вещей и прочее

Ведь иногда важно узнать износ даже всего на несколько десятых миллиметра, который делает деталь аварийно-опасной. Естественно, что во многих случаях их заменяют другими видами измерительных инструментов, но это все зависит от специфики использования

Стандарты, согласно которым изготавливаются современные измерительные устройства, соответствуют двум типам. Это может быть нутромер индикаторный ГОСТ 868 82, к которому относятся устройства с ценой деления шкалы 0,01 мм и с диапазоном измерения от 6 до 1000 мм, а также нутромер ГОСТ 9244 75, у которых цена деления шкалы идет 0,001 или 0,002 мм, а диапазон измерений состоит от 50 до 4000 мм.

Если для испытания приборов вам понадобиться термобарокамера, рекомендуем посмотреть на сайте para-meter.ru.

Преимущества и недостатки нутромера

Преимущество такого устройства как нутромер индикаторный состоит в том, что он может использоваться в труднодоступных местах, к примеру, для измерения цилиндров, когда невозможно достать до средины или противоположной части детали, или нужно определить наличие конусности.

К недостаткам, которыми обладают нутромеры индикаторные НИ, можно причислить сложности в измерениях мест с окнами, как в тех же цилиндрах. При резких изменениях размеров измеряемой детали требуется смена насадок, что не очень удобно. Для нормальной работы за прибором требуется тщательных уход.

Классификация нутромеров индикаторных

Нутромер индикаторный ни в нормативных документах, ни в какой-либо технической литературе не имеет четкой и единой классификации. Все разделение приборов является условным, хотя и довольно широко используется во многих сферах. Основными параметрами, по которым идет классификация, являются:

- Конструкция (выделяют шариковые и штанговые приборы) от этого же зависит принцип действия и прочие важные особенности использования, которые влияют на особенности эксплуатации;

- Разновидности контактных поверхностей, на каких проводятся замеры – это могут быть кромочные и прочие виды;

- Метод измерения – могут быть относительные показания прибора и абсолютные (это одна из основных ветвей классификации);

- Тип устройств отсчета (в данном случае нутромер индикаторный)

Прогрешность при измерении микрометром

Суммарная погрешность измерения с помощью микрометра состоит из следующих составляющих:

- погрешностей микрометрической головки;

- отклонения от плоскостности и от параллельности плоских измерительных поверхностей винта и пятки (при различных углах поворота микрометрического винта и при его стопорении) . При эксплуатации микрометров отклонения от параллельности измерительных поверхностей винта и пятки приводят к различной погрешности для разных форм измеряемых деталей(плоских, цилиндрических, сферических) . Также различными будут деформации этих деталей под действием измерительного усилия;

- деформации скобы микрометра под действием измерительного усилия;

- погрешности установочных мер;

- существенной составляющей погрешности измерения микрометрами (особенно микрометрами больших размеров) является температурная погрешность, вызываемая как разностью температур измеряемой детали и микрометра, так и нагревом микрометра, а иногда и контролируемой детали, теплом рук контролера(для уменьшения последней погрешности в микрометрах для измерения размеров свыше 50 мм предусмотрены теплозащитные накладки) ;

- погрешность, возникающая у электронных микрометров из-за ошибок емкостного преобразователя.

Пределы допускаемой погрешности микрометров приведены в Таблице 1

. Указанные значения погрешностей установлены в зависимости от диапазона измерений.

Предел допускаемой погрешности микрометрической головки (при выпуске ее в качестве отдельного изделия)

оговоренГОСТ 6507-78 «Микрометры с ценой деления0,01 мм . Технические условия» в виде предельной погрешностиδ= ±4 мкм . Правильно было бы нормировать погрешность расстояний между двумя любыми точками — амплитудную погрешность, как это предусмотрено рекомендациямиИСО 3611-1978 , так как механизм головки при установке барабана на нуль может занимать различные положения и при этом значение погрешности в каждой отдельной точке будет зависеть от положения нулевой точки.

Предельно допустимая погрешность G

микрометра в любой точке диапазона измерений(25 мм) указана вТаблице 1 .

Таблица 1

| Диапазон измерения,мм | Предельно допустимая погрешность G ,мкм | Отклонение от параллельности и плоскостности винта и пятки,мкм |

| 0 – 50 | 4 | 2 |

| 50 – 100 | 5 | 2 |

| 100 – 150 | 6 | 3 |

| 150 – 200 | 7 | 4 |

| 200 – 250 | 8 | 4 |

| 250 – 300 | 9 | 5 |

| 300 – 350 | 10 | 5 |

| 350 – 400 | 11 | 6 |

| 400 – 450 | 12 | 6 |

| 450 – 500 | 13 | 7 |

Указанная в таблице предельно допустимая погрешность G

включает в себя погрешность микрометрической головки, погрешность от прогиба скобы микрометра и погрешность от неровностей и непараллельности измерительных поверхностей.

Проверка и калибровка микрометров

Калибровку и поверку микрометров осуществляют с помощью концевых мер длины в нескольких точках в диапазоне измерений согласно ISO 3611:2010, DIN 863 и ГОСТ 6207-90

. Концевые меры подбирают таким образом, чтобы была возможность предельную погрешность измерения G микрометра во всех точках диапазона измерения. Например, рекомендуемые размеры концевых мер длины для проверки микрометров –3,1; 6,5; 9,7; 12,5; 15,8; 19,0; 21,9 и 25 мм .

Для проверки отклонений плоскостности и непараллельности измерительных поверхностей микрометра (торца винта и пятки)

необходимо три или четыре плоскопараллельных оптических стеклянных пластины с градацией по высоте в1/4 или1/3 шага микровинта(0,5 мм) . Это обеспечивает проверку с трех или четырех положениях при полном повороте микровинта. Для проверки пластину устанавливают между пяткой и торцом винта. Аккуратно перемещая пластину между измеряемыми поверхностями, определяют наименьшее количество интерференционных колец или полос на одной измерительной поверхности. К этому числу прибавляют количество колец или полос на другой измерительной поверхности. При длине волны света примерно640 нм ширина одной интерференционной полосы составляет320 нм(0,32 мкм) .

***

Микрометрический глубиномер

Микрометрический глубиномер состоит из базирующей опоры, в которой закреплен микровинт с диапазоном измерения 25 мм

, и сменных измерительных вставок разной длины. Общий предел измерения глубиномера до300 мм . Глубиномеры также как и микрометры выпускаются с механической шкалой и с электронным цифровым отсчетом. Цена деления глубиномера –0,01 мм . Отклонение от плоскостности базирующей опоры –2 мкм . Допуск длины измерительных вставок±(2 + L/75) , гдеL – длина вставки. Погрешность измерения с самой маленькой вставкой –5 мкм .

Устройство и принцип работы

Устройство нутромера состоит из следующих элементов:

- C-образная скоба. Она выступает в качестве статичной опоры при зажиме и измерении заготовок. На обеих сторонах скобы закрепляются основные измерительные механизмы.

- Микровинт. Этот элемент предназначен для закручивания деталей в неподвижное состояние. Над ним расположена гайка. Ее можно ослаблять и закручивать для регулирования работы зажимных механизмов и остановки движения винта.

- Стебель. Он представляет собой полую втулку, на которой закреплены наконечники в форме сферы. На стебле расположены измерительные шкалы. На его конце размещен барабан с дополнительной вертикальной шкалой, предназначенной для расчета сотых долей миллиметра.

- Наконечники. С их помощью осуществляют измерение поверхностей детали. Наконечники размещаются под углом 180° относительно друг друга.

- Трещотка-стопор с гайкой. Он регулирует вращение микрометрического винта и ограничивает давление на измеряемую деталь.

Принцип работы микрометра-нутромера заключается в следующем:

- Объект, помещенный между статичной опорой и микрометрическим винтом, плотно закрепляется в результате вращения трещотки.

- При соприкосновении поверхностей детали с измерительными приспособлениями барабан издает соответствующий звук в виде щелчка. После этого трещотка останавливается.

- Размеры заготовки определяются при помощи шкал, размещенных на барабане и стебле.

Существует 2 основных типа штихмасов:

- Трехточечные. Эти инструменты автоматически центрируются в любых отверстиях, цилиндрах и трубах. Трехточечные устройства имеют 3 выдвижных стержня, касающиеся стенок измеряемой поверхности.

- С боковыми губками. Эти микрометрические нутромеры универсального назначения способны определять как внутренние, так и внешние элементы заготовки. Измеряемая деталь зажимается между губками инструмента. Одна из губок закрепляется на стебле и не двигается, а другая приходит в движение при вращении барабана.

Также существует отдельная классификация микрометрических нутромеров по способу индикации:

- Аналоговые. Эти штихмасы оборудуются индикаторами со стрелками. Они выводят данные о размерах детали. Аналоговые устройства используются при массовых замерах.

- Цифровые. Показания, снятые во время измерительных работ, выводятся на жидкокристаллический экран при помощи интегрированного электронного датчика, определяющего местоположение микровинта.

- Лазерные (оптические). Эти инструменты обладают наивысшей точностью. Он может определить габариты детали без соприкосновения с ее поверхностями. Лазерные нутромеры используются при измерении заготовок из жидких материалов, стекла или акрила. Эти нутромеры работают от электросети, что усложняет процесс их транспортировки.

Штихмасы производятся согласно ГОСТ 10-88. В нем указываются рабочие диапазоны инструмента, цена деления и максимальные значения погрешности. Некоторые характеристики указываются на маркировке устройства. Например, нутромер НМ-50-75 – прибор с диапазоном измерений 50–75 мм.

Как пользоваться индикаторным нутромером: инструкция по применению

Порядок действий здесь тот же, что и в прошлом случае: сначала необходимо выполнить настройку прибора, и только после этого можно будет переходить к его непосредственному применению. Расскажем, как решить каждую из этих задач.

Поверка

Для выяснения степени точности проведения измерений и обнуления подойдет калибровочное кольцо или (если его нет) концевая мера, но только со струбциной.

Для обнуления необходимо сделать следующее:

- подобрать подходящий сменный стержень и установить его на металлическую штангу выбранной модели;

- задать устройству соответствующий размер и обеспечить достаточный прижим стопорного винта;

- зафиксировать втулку стебля (а с ней и весь инструмент) в тисках;

- вращать головку до тех пор, пока стрелка не встанет ровно на нулевую отметку.

Калибровка нутромера проводится в уже описанных условиях, актуальных и при эксплуатации: при влажности воздуха до 80% и температуре окружения до 25 градусов Цельсия. Обнулять прибор все так же следует перед каждым использованием. Интервал между поверками, опять же, 1 год, хотя можно осуществлять их и чаще – в случае возникновения каких-то подозрений в том, что текущая погрешность превышает допуски. Главное – придерживаться при этом требований МИ 2192-92.

Соблюдение всех этих нюансов позволит стабильно поддерживать должные характеристики инструментов, а именно:

- диаметр отверстий – от 6 мм;

- цена деления – 0,01-0,001 мм;

- шаг – 1-10 мм (в зависимости от конкретной модели);

- погрешность – 0,15-0,025 мм.

Как правильно провести замер нутромером индикаторного типа

Для этого необходимо выполнить такую последовательность действий:

Расположить инструмент внутри отверстия должным образом, то есть так, чтобы стержень шел под углом в 90 градусов к оси заготовки

При этом внимательно смотрите, куда отклоняется стрелка и корректируете положение стебля с помощью легких покачиваний; обратите внимание, движение вправо говорит, что реальное сечение полости меньше, чем у образца, влево – о том, что оно больше.

Снять фактические значения с обеих шкал – и с меньшей, отражающей миллиметры, и с большей, с сотыми долями мм.

Провести расчеты, приплюсовав диаметр образца.. Посмотрим, как снять показания нутромера на практике, с реальными цифрами

Посмотрим, как снять показания нутромера на практике, с реальными цифрами.

Допустим, что при проведении измерений вы зафиксировали отклонение стрелки влево на 12 делений. В таком случае умножаете полученную цифру на 0,01, то есть на цену. Произведение равно 0,12 мм. Исходный, эталонный диаметр уже известен – 10 мм – значит, остается лишь приплюсовать полученное значение.

10 + 0,12 = 10,12 мм – вот реальное сечение.

Не так уж и сложно, верно? Есть лишь один нюанс – в случае очень глубоких отверстий могут дополнительно применяться удлинители – специальные стержни, входящие в комплектацию прибора.

Для закрепления материала посмотрите, как правильно мерить нутромером индикаторным, видео ответит на те вопросы, которые могли у вас возникнуть.