Как выбрать строгальный станок

Критерии выбора:

- площадь рабочего стола;

- мощность установленного двигателя;

- скорость перемещения резца относительно заготовки;

- доступные способы резания;

- конфигурация стола;

- возможность позиционирования резца: угла наклона, траектории перемещения;

- степени защищённости корпуса от пыли и влаги;

- предельно допустимая масса обрабатываемых деталей;

- производитель, срок гарантии, наличие дополнительных возможностей по расширению функциональности.

Конфигурация оборудования (Фото: Instagram / kubanzheldormash)

Преимущества и недостатки

Преимущества строгальных станков:

- универсальность применения — обработка различных типов металлов;

- подбор оптимальной скорости резки;

- широкий выбор режущих инструментов;

- возможность черновой или чистовой обработки для получения нужного уровня шероховатости поверхности;

- высокая прочность корпуса, способная переносить повышенные нагрузки от режущего инструмента, вес детали;

- удобное управление;

- формирование поверхностей сложной формы;

- высокая надёжность установленных узлов, агрегатов.

Недостатки:

- потеря времени на перемещение резца относительно обрабатываемой детали;

- инерционность перемещающихся механизмов;

- высокий уровень вибраций;

- шумность двигателя;

- сложность получения высокой частоты оборотов двигателя под нагрузкой или на холостом ходу за короткий период времени.

Стоимость и производители

В России станки производятся на следующих предприятиях:

- ООО «Свердловский машиностроительный завод» (СМЗ);

- ООО «Рязанский станкостроительный завод» (РСЗ);

- ОАО «Оренбургский станкостроительный завод» (ОСЗ);

- ОАО «Астраханский станкостроительный завод» (АСЗ);

- ООО «Липецкая станкостроительная компания»;

- Верхневоложский станкостроительный завод.

Стоимость станков, в зависимости от их типов:

- долбёжные — от 100 тыс. руб.;

- компактные — от 35 тыс. руб.;

- комбинированные — от 600 тыс. руб.;

- поперечные — от 65 тыс. руб.;

- промышленные продольно-строгальные — от 7 млн. руб.

Долбежно-строгальный станок (Фото: Instagram / krasnyi_mehanik_)

Назначение станка

При продольном строгании перемещение сообщается столу, на котором расположена обрабатываемая заготовка, а резец – неподвижен, и имеет лишь технологические перемещения, связанные с постоянно увеличивающейся глубиной съёма слоя металла. В этом случае данный узел оборудования двигается с различной скоростью: меньшей при рабочем ходе и большей – при возвратном. Скорость главного движения регулировать невозможно. Движение подачи резцу, который закрепляется в инструментальной головке, выполняется в момент окончания холостого хода.

Вид рабочего стола

Повышение производительности продольного строгания (которое по своим абсолютным значениям уступает фрезерованию подобных изделий) возможно лишь за счёт установки на стол нескольких однотипных по размерам полуфабрикатов, технологически группируемых по параметру величины съёма металла. Этим производительность обработки может быть несколько увеличена. Вообще же строгальные станки рассматриваемой конструкции используются при мелкосерийном и единичном производстве продукции. Показаниями к применению технологии продольного строгания являются:

- невозможность фрезерования вследствие быстрого износа фрез, например, при повышенной твёрдости поверхности изделия;

- возможные тепловые деформации детали при её фрезеровании, когда вероятна тепловая деформация, из-за чего изделие потеряет свои, требуемые чертежом, геометрические размеры;

- наличие на предприятии высококвалифицированных рабочих кадров, которые могут вести продольное строгание изделий повышенной ответственности с весьма высокой точностью;

- снижение удельных энергетических затрат при обработке, что положительно влияет на себестоимость конечной продукции.

Разновидности

Если говорить о разновидностях долбёжных станков, можно выделить две группы:

- Модели для частных мастерских, гаражей. Представляют собой машины малых габаритов, которые могут устанавливаться на верстак или иметь стальное основание. Управляются вручную. Для этого мастер устанавливает заготовку, зажимает её прижимами. Далее он запускает станок, вручную опускает рабочую часть с оснасткой к обрабатываемой детали.

- Промышленное оборудование. Представляет собой крупногабаритные машины, которые используются для серийного производства деталей. Пазовальный станок оснащается подвижными рабочими столами, мощным двигателем, системой охлаждения.

Как выбрать?

Долбежный станок, характеристики которого могут сильно отличаться, представлен в магазинах самыми разными моделями. Чтобы сделать правильный выбор, стоит соблюдать следующие рекомендации:

обратите внимание на максимальный градус наклона салазок, которые могут отличаться в разных моделях. Кроме этого, уделите внимание вариантам исполнения, позволяющим монтировать механизм поворота

у любого станка должна быть детальная инструкцию по применению

Когда в документе указывается возможность долбления в упор, это означает, что модель предназначена для работы с крупными заготовками. При помощи ручного долбежного станка такую работу осуществить не получится

обратите внимание и на тип привода. Наиболее бюджетные варианты оснащены ручным приводом, однако высокого уровня производительности можно достичь только с гидравлическим или электрическим приводом

также важным моментом является производительность, которая зависит от мощности установленного электродвигателя и габаритов режущей планки с цепью. Отметим, что повышение мощности установленного силового агрегата в значительной степени повышает и затраты на обработку заготовки. Настольные или бытовые модели чаще всего имеют мощность не выше 1-2 кВт. Они отличаются небольшими размерами, малой массой. По этим причинам они столь востребованы для бытового использования.

Кроме этого, обязательно обратите внимание на фирму производителя. Подобное оборудование лучше приобретать от известных компаний

Как правило, такие станки служат намного дольше и ломаются реже.

Технические характеристики станка 7Е35

Главная Избранные Случайная статья Познавательные Новые добавления Обратная связь FAQ

⇐ ПредыдущаяСтр 3 из 6Следующая ⇒

| Основные параметры станка | |

| Класс точности станка | Н |

| Длина хода ползуна, мм | 20..520 |

| Наибольшее сечение резца, мм | 20 х 32 |

| Наибольшее расстояние от опорной поверхности резца до станины (вылет), мм | |

| Высота ползуна над рабочей поверхностью стола, мм | 90..400 |

| Наибольшая перестановка ползуна, мм | |

| Стол | |

| Размеры рабочей поверхности стола — верхней, мм | 360 х 500 |

| Размеры рабочей поверхности стола — правой, мм | |

| Размеры рабочей поверхности стола — левой, мм | |

| Наибольшее перемещение стола — горизонтальное, мм | |

| Наибольшее перемещение стола — вертикальное, мм | |

| Число горизонтальных подач стола | |

| Пределы горизонтальных подач стола, мм/дв.ход | 0,2..4,0 |

| Быстрое, горизонтальное перемещение стола, м/мин | 3,0 |

| Быстрое вертикальное перемещение стола, м/мин | 0,6 |

| Цена деления лимба, мм | 0,1 |

| Ползун. Суппорт | |

| Наибольшее вертикальное перемещение салазок суппорта (головки резца) от руки, мм | |

| Цена деления лимба, мм | 0,05 |

| Наибольший угол поворота резцовой головки до входа в станину, град | ±60 |

| Наибольший угол поворота доски резцедержателя, град | ±15 |

| Наибольшее допустимое усилие резания, Н | |

| Число ступеней скоростей главного привода (перемещения ползуна) | |

| Числа двойных ходов ползуна в минуту | 13,2; 19; 26,5; 37,5; 53; 75; 106; 150 |

| Число подач суппорта | |

| Подачи суппорта, мм/дв.ход | 0,16; 0,33; 0,50; 0,66; 0,83; 1,0 |

| Электрооборудование. Привод | |

| Количество электродвигателей на станке | |

| Электродвигатель привода стола, кВт | 5,5 |

| Габариты и масса станка | |

| Габариты станка (длина ширина высота), мм | 2350 х 1250 х 1550 |

| Масса станка, кг |

Д642Е

Универсальные заточные станки 3Д642Е предназначены для заточки и доводки основных видов режущего инструмента: резцов, фрез, зенкеров и т. д. из инструментальной стали, твердого сплава, металлокерамики абразивными, алмазными и эльборовыми кругами.

Заточный станок 3Д642Е обладает литой чугунной станиной, это повышает точность обработки и уменьшает колебание, вызванные при обработке детали. Дополнительно на станки можно поставить синусную плиту для закрепления заготовок, приспособление для заточки по радиусу резцов и концевого многолезвийного инструмента, приспособление для наружного круглого шлифования, для внутреннего шлифования, для заточки право- и леворежущих зенкеров и т.д.

Станок универсально-заточной 3Д642Е является модификацией станка 3Д642. В отличие от предшественника, продольные перемещения стола у станка 3Д642Е осуществляются за счет гидравлического привода продольного перемещения стола, это дает плавность хода стола и увеличение производительности в смену.

Механизированный подъем и опускание шлифовальной головки способствует улучшению условий труда и снижению вспомогательного времени.

На станках производится заточка инструмента с трех рабочих мест.

Шпиндель шлифовального круга может поворачиваться в горизонтальной плоскости на 360°, в вертикальной на 20° вверх и на 40° вниз относительно горизонтальной оси, что упрощает настройку на заданный угол заточки и расширяет технологические возможности станков.

Станок 3Д642Е изготавливается в следующих исполнениях:

1. С бесступенчатым регулированием частоты вращения шлифовального шпинделя;

2. Со ступенчатым регулированием частоты вращения шлифовального шпинделя.

По варианту исполнения направляющих станки изготавливаются:

1. с замкнутыми стальными направляющими с предварительным натягом;

2. с открытыми монолитными чугунными направляющими с предварительным натягом.

По заявке заказчика станки могут быть оснащены приспособлениями для заточки различного инструмента, в том числе приспособлениями для круглого наружного шлифования и системой отсоса пыли.

С применением подкладных плит и дополнительных приспособлений возможна обработка деталей диаметром до 330 мм и длиной до 1040 мм.

Так же станок может быть оснащён более чем 38 дополнительными приспособлениями, в том числе системой подачи охлаждающей жидкости.

Климатическое исполнение и категория размещения станков, отдельно расположенного оборудования и принадлежностей соответствует ГОСТ 15150-69 для поставки в районы с умеренным климатом — УХЛ4; Класс точности станка – П.

⇐ Предыдущая3Следующая ⇒

История станкостроения

Можно с уверенностью сказать, что все прототипы современных станков появились в период с 14 по 17 век. Так, в 1677 году в Туле была изготовлена сверлильная установка с конным приводом для рассверливания у пушки стволов. Русский токарь А. Нартов в начале 17 века создал не один токарный станок, экспонаты которых хранятся в музеях России и Франции. В 1714 году М. Сидоровым был изготовлен первый многопозиционный станок для сверления двадцати четырёх ружейных стволов одновременно.

В конце 18 века как отрасль промышленности в Англии появилось станкостроение. Её родоначальником считается кузнец Г. Модсли. Он открыл своё дело и на промышленной основе приступил к производству токарно-винторезных, сверлильных, долбёжных, расточных, фрезерных и других станков.

Первым станкостроительным заводом в России, построенным в 1790 году, был завод Берда. Находился он в Санкт-Петербурге. Но уже к 1913 году таких заводов было три.

Первым станкостроительным заводом в России, построенным в 1790 году, был завод Берда. Находился он в Санкт-Петербурге. Но уже к 1913 году таких заводов было три.

В 1933 году приказом Наркомтяжпрома о развёртывании станкостроения положено образование станкостроительной промышленности как отрасли в Советском Союзе. СССР стал лидером мировой станкостроительной индустрии не только по количеству реализованных станков, но и по технологическому уровню. Всё изменилось после распада Союза, все связи между предприятиями, оказавшимися теперь в разных странах, были разрушены.

Производство и сборка

Изготовление станка начинают со станины. Для этих целей целесообразно использовать трубчатый стальной прокат с поперечным сечением не менее 60×40 мм: труба отличается повышенной жёсткостью и моментом сопротивления, что положительно скажется на точности операций, производимых на самодельном агрегате. Элементы конструкции соединяют сваркой. Её можно заменить сборным вариантом, но он менее предпочтителен — сборка стола и станины с применением уголка и соединительных шпилек диаметром от М30 вынудит часто проверять их затяжку.

Для подающих роликов можно использовать валки от старой стиральной машины: их обрезиненная поверхность вполне справится с поставленными задачами. Вальцы растачивают под диаметр имеющихся подшипников, учитывая требуемое значение диапазона регулировки. В самодельных рейсмусовых станках этот процесс можно сделать и вручную, вращением рукоятки.

Для изготовления стола самодельного агрегата подойдёт широкая шлифованная доска из лиственницы или дуба. Древесина хорошо гасит возникающие вибрации, но для повышения антикоррозионных показателей, и с точки зрения пожарной безопасности её стоит пропитать огнестойкими составами или креозотом. Соединение стола со станиной может быть болтовым.

3d модель самодельного рейсмуса

При выборе двигателя следует соотнести максимально необходимый крутящий момент с потребностями обработки. Как правило, достаточно электродвигателя мощностью 5…6 кВт, с числом оборотов до 3500…4000 в минуту.

Для обеспечения безопасности самодельный станок должен быть ограждён съёмным кожухом. Его можно сделать из тонколистовой стали (толщиной 0,6…0,8 мм).

Необходимые комплектующие – подшипники, ножи, шкивы, крепёжные изделия — подбираются в соответствии со спецификацией к чертежам самодельного рейсмус- станка.

При сборке самодельного станка необходимо:

- обеспечить максимальную ровность поверхности стола;

- отбалансировать все вращающиеся части в статическом и динамическом режимах;

- предусмотреть удобную регулировку положения стола;

- проверить надёжность устройства ограждения подвижных элементов.

Самодельный рейсмусовый станок проверяется на холостом ходу. Если все узлы работают верно, проверяют агрегат на рабочем режиме, после чего окрашивают все неподвижные части атмосферостойкой краской.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Выполнив универсальный в использовании рейсмус своими руками, можно будет существенно упростить обработку пиломатериалов, сэкономив на покупке профессионального инструмента. Рейсмусы используются для строгания пиломатериалов и придания поверхностям идеальной ровной формы. Самодельные станки отличаются универсальностью в использовании, позволяя гарантировать качественную обработку пиломатериалов и придание им необходимой формы.

Выполнив универсальный в использовании рейсмус своими руками, можно будет существенно упростить обработку пиломатериалов, сэкономив на покупке профессионального инструмента. Рейсмусы используются для строгания пиломатериалов и придания поверхностям идеальной ровной формы. Самодельные станки отличаются универсальностью в использовании, позволяя гарантировать качественную обработку пиломатериалов и придание им необходимой формы.

Устройство

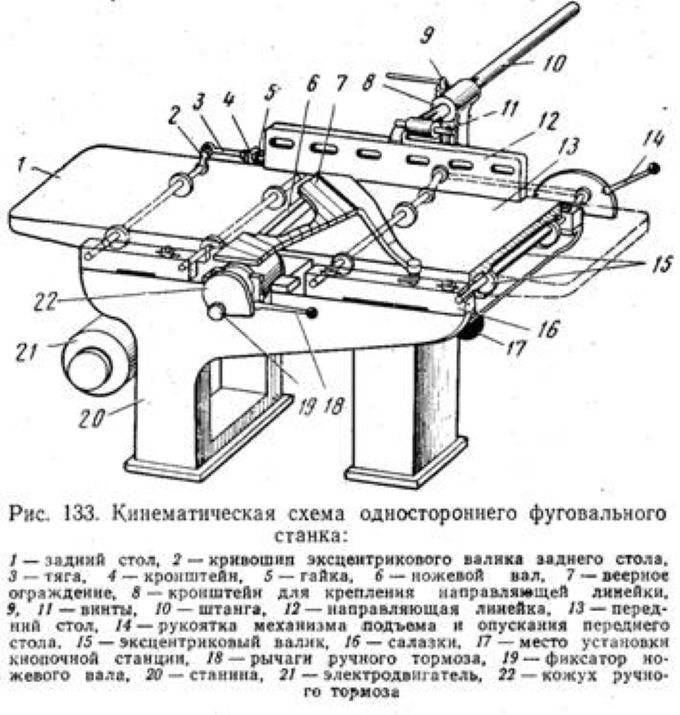

Фуговальный станок состоит из следующих элементов:

- Двигатель. Он работает от сети с напряжением 220 В. Электромотор создает и передает крутящий момент строгальному валу с ножами.

- Рабочий стол. Данный элемент состоит из задней и передней плит. Они изготавливаются из чугуна и оснащаются ребрами жесткости, обеспечивающими устойчивость рабочей поверхности. Края плит оборудованы накладками из нержавеющей стали. Они защищают рабочий стол от разрушения. Задняя плита находится на одном уровне с верхней точкой режущих лезвий. Передняя плита находится под задней, на расстоянии до 2 мм. Расстояние между уровнями зависит от того, сколько материала нужно снять при обработке деревянного изделия.

- Станина. Она изготавливается из прочных сплавов металлов. Эта деталь выдерживает вес станка и все усилия, возникающие при воздействии режущих элементов на поверхность заготовки. На станине располагаются валы с ножами, направляющие и крепления.

- Строгальный вал. Он располагается между задней и передней плитами. К валу крепятся лезвия одинаковой толщины. Они изготавливаются из инструментальной быстрорежущей стали. Для обработки брусков из плотных пород дерева рекомендуется оснащать вал резаками с твердосплавными напайками.

- Направляющая. Она представляет собой узел, предназначенный для перемещения подвижных элементов станка и обрабатываемой заготовки. Направляющая крепится к станине при помощи болтов. Она может передвигаться в поперечном направлении.

- Круговое ограждение. Оно размещено на передней плите и плотно прилегает к направляющей. Круговое ограждение изготавливается из листовых материалов и защищает ножевой вал.

С помощью фуговального станка рекомендуется обрабатывать детали длиной от 1 до 1,5. Более длинные заготовки плохо закрепляются на рабочем столе и деформируются, что снижает точность реза и создает неудобства в процессе работы. Обрабатывать заготовки длиной меньше 1 м травмоопасно.

Требования по мерам безопасности

В процессе работы на протяжных станках необходимо строго соблюдать меры личной безопасности, которые имеют общие принципы в отношении всего металлообрабатывающего оборудования.

Существует специализированный документ, содержащий набор условий и требований, предъявляемых к протяжным станкам, устанавливающимся на производстве. Так, к примеру, безопасность при осуществлении резки на металлообрабатывающих станках с вертикальным протяжением обеспечивается за счет установки специального ограждающего элемента, защищающего оператора от получения травм в случаях выпадения из патрона возвратного механизма тяжелой протяжки.

В период проведения работ на горизонтально-протяжных станках обязательным является установка защитного откидывающегося экрана со стеклом для слежения за процессом по всей территории выезда протяжного элемента.

Стоит отметить, что в целях безопасности категорически запрещается устанавливать, а также снимать протяжку во время работы металлообрабатывающего станка. В случае эксплуатации протяжки, чей вес составляет более восьми килограмм, обязательным требованием является использование специального подъемника.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Ремонт коробки скоростей поперечно-строгального станка модели 7Б35

Введение

Металлорежущие станки являются основным видом заводского оборудования, предназначенным для производства современных машин, приборов, инструментов и других изделий, поэтому количество и качество металлорежущих станков, их техническая оснащённость в значительной степени характеризуют производственную мощь предприятий.

Развитие вычислительной техники позволило создать высокопроизводительные металлорежущие станки с программным управлением, в том числе с автоматической сменой инструмента и автоматическим подбором режимов резания.

С появлением СЧПУ класс точности станков вырос и поэтому для обслуживания таких станков требуются высококвалифицированный обслуживающий персонал.

Вместе с разработкой новейшего оборудования требуются специалисты умеющие настраивать, ремонтировать и работать на данном оборудовании, поэтому служба ОГМ должна тщательно и своевременно улавливать все нюансы устройства современных станков.

В моей записке я предложу ремонт коробки скоростей поперечно-строгального станка модели 7Б35, а также чертежи и технологические процессы изготовления и ремонта деталей.

Краткое описание назначения, технической характеристики, устройства, смазки и условий работы. Технические условия на ремонт.

2.1 Назначение

Поперечно-строгальный станок модели 7Б35 предназначен для обработки резцом горизонтальных, вертикальных и наклонных плоских и фасонных поверхностей с длинной наибольшей обработки – 500 мм, а также для прорезания прямолинейных всевозможных пазов, канавок и выемок.

2.2 Технические характеристики

Вес станка, кг ……………………………………………………….1800

Габаритные размеры, мм:

Длина…………………………………………………………………2335

Ширина……………………………………………………………….1355

Высота…………………………………………………………………1540

Длина хода ползуна, мм…………………………………………………….20-500

|

Наибольшее перемещение стола, мм |

горизонтальное |

вертикальное |

|

От руки, не менее………………………. |

500 |

310 |

|

Механическое…………………………… |

500 |

— |

|

Быстрое перемещение, м/мин…………. |

2,23 |

— |

|

Цена одного деления лимба, мм………. |

0,1 |

— |

|

Перемещение за 1 оборот лимба, мм…. |

12 |

6 |

Размеры рабочих площадей стола, мм:

|

длина |

ширина |

число пазов |

|

|

Верхней……………………………….. |

500 |

360 |

3 |

|

Правой………………………………… |

380 |

375 |

3 |

|

Левой………………………………….. |

380 |

375 |

3 |

Наибольшее вертикальное перемещение головки резца от руки, мм ……170

Наибольший угол поворота резцовой головки до входа в станину, град …+/-60

В станке не предусмотрен автоматический подъём резца при обратном перемещении ползуна, а также отсутствует счётчик двойных ходов.

Привод

Тип привода: индивидуальный электрический;

Тип электродвигателя А0,2-42-4;

Мощность N=5,5 кВт;

Число оборотов в минуту 1450 об/мин.

Число оборотов приёмного шкива станка 625 об.

Привод станка – клиноременный, состоящий из трёх ремней типа Б-1600. Ускоренный ход стола осуществляется цепной передачей.

2.3 Устройство и кинематика станка

Станок состоит из следующих узлов:

1. Станина

2. коробка скоростей

3. электрооборудование

4. механизм подачи стола

5. стол

6. кулисный механизм

7. суппорт

8. механизм вертикальной подачи суппорта

9. ползун

10. принадлежности

11. централизованная смазка

12. поворотный стол (поставляется по особому заказу за отдельную плату).

Кинематика станка (Рис.1 и рис.2)

Главное движение – движение резание – это возвртно-поступательное перемещение ползуна с режущим инструментом резцом.

Движение от ЭД N=5,5 кВт передаётся через клиноремённую передачу на приводной шкив станка.

При включении дисковой фрикционной муфты вращение от приводного шкива передаётся на второй вал коробки скоростей с двумя блоками зубчатых колёс 1-2, 3-4, переключением которых передаётся через ступени скоростей третьему валу коробки. Зубчатое колесо 9 с удлинённым зубом, заклиненное на третьем валу находиться в постоянном зацеплении с колесом 10 передвижного блока зубчатых колёс 10-11 удваивается полученное ранее количество скоростей.

Кулисный механизм преобразует вращательное движение, получаемое от коробки скоростей, в прямолинейное возвратно-поступательное движение ползуна.

Подача стола

Укреплённый на валу кулисного механизма кулачок поворачивает зубчатый сектор 30, сцепляющийся с зубчатым колесом 31; последнее через поводок и сидящую на нём собачку поворачивает храповое колесо 32, соединённое кулачковой муфтой с валом конического колеса33. Коническое колесо 33 сцепляется с колесом 34. от которого движение передаётся через вал коническому колесу 37. Включением кулачковой муфты с одним из конических колёс 38 или 39 сообщается вращение ходовому винту 40 и реверсирование движения стола.

Подача суппорта

Технические свойства станка

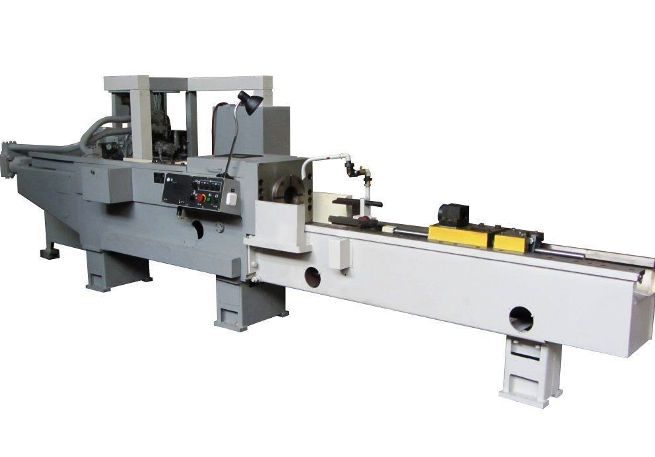

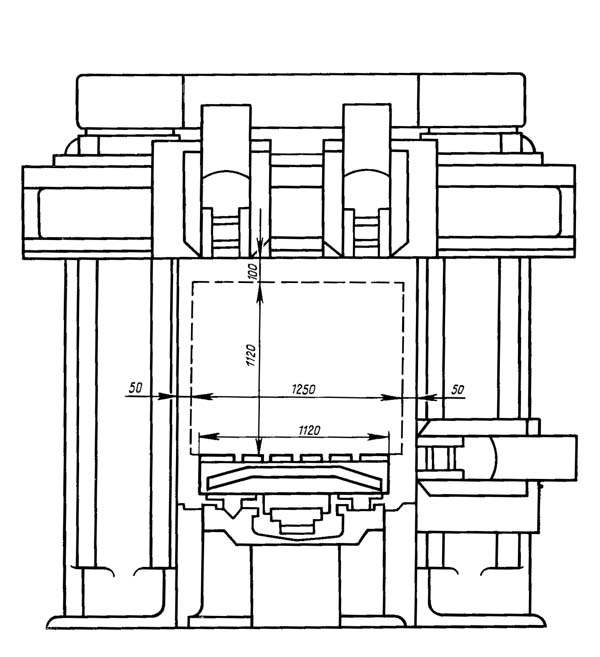

Двухстоечный продольно-строгальный станок модели 7212 предназначается для обработки резанием длинномерных заготовок из стали и разных цветных сплавов. Для увеличения продуктивности на столе возможна обработка с одной установки нескольких заготовок одновременно. Это изготавливается в тех случаях, когда суммарное тяговое усилие, прилагаемое к столу, не выходит за возможные пределы. Оборудование относится к классу точности Н, и обладает следующими технологичными критериями:

- Размеры пространства для работы для заготовки, самые большие (длина?ширина?высота), мм – 1120?1250.

- Расстояние между стойками в свету, мм – 1350.

- Размеры стола (ширина?длина), мм — 1120?

- Рабочий диапазон продольных перемещений, мм – 900…1200.

- Тяговое усилие, из расчёта на метр длины, кН – 200.

- Кол-во суппортов на поперечине станка – 3: два – вертикальных, один – боковой.

- Максимальное значение хода, м: в горизонтальном положении – 1,875, в вертикальном положении – 0,3.

- Максимальное перемещение, м – 1,12.

- Возможность поворота: да, ±60°. Точность поворота ±1°.

- Ход поперечины в вертикальном направлении, м – 1,12.

- Установочная скорость хода поперечины, мм/с – 20,76.

Размеры пространства для работы

Для хорошего и безопасного выполнения производственных операций продольно- строгальный станок оснащен устройством бесступенчатого регулирования скоростью движения и предохранителем хода в случае перегрузки по усилию (для станка 7212 оно составляет 120 кН). Отвод резцедержателя при обратном перемещении узла делается автоматично.

Электросхема станка довольно трудна, как правило выше наличием нескольких электрических двигателей:

- Основного привода, 100 кВт;

- Привода машинных преобразователей (для модели 7212 электросхема станка в себя включает два подобных мотора, 55 кВт и 3 кВт);

- 2-мя двигателями, производящими в движение поперечину, и осуществляющими её торможение ( исходя из этого 5,2 и 0,8 кВт);

- 2-мя двигателями, которые управляют воздействием суппортов: вертикального и бокового, по 2,2 кВт каждый;

- Для привода вентилятора, 0,8 кВт;

- Для питания генераторов и управляющих приводов, 4,9 кВт.

Лучший матричный принтер 2021 года — 5 ТОП рейтинг лучших

Все электрические двигатели питаются от сети электрического тока напряжением 380 В и частотой 50 Гц.

Среди ключевых технических специфик продольно-строгального станка также находятся:

- Возможность регулировки значений подачи, мм — 0,25…12,5.

- Небольшое значение шага подачи, мкм – 50.

- Скорость установочных перемещений: в вертикальном направлении — 1,47 м/мин, в боковом направлении – 0,735 м/мин.

- Кол-во режимов передвижения – два: 4…80 м/мин – для прямого и 12…80 м/мин — для установочного (холостого) хода.

- Масса агрегата, т – 35.

Описание кинематических цепей станка 7Б35

Цепь главного движения

Движение от электродвигателя передается через клиноременную передачу на приводной шкив станка.

Число оборотов приводного шкива:

При включении дисковой фрикционной муфты вращение от приводного шкива передается на второй вал коробки скоростей с двумя блоками зубчатых колес 1-2 и 3-4, переключением которых передаются четыре ступени скоростей третьему валу коробки. Зубчатое колесо 9 с удлиненным зубом, заклиненное на третьем валу коробки скоростей, находится в постоянном зацеплении с колесом 10 передвижного блока зубчатых колес 10-11, зацепляющихся с одним из пары кулисных колес 21-22. Переключением блока зубчатых колес 10-11 удваивается полученное ранее количество скоростей.

Кулисный механизм преобразует вращательное движение, получаемое от коробки скоростей, в прямолинейное возвратно-поступательное движение ползуна. При этом качающаяся кулиса сообщает ползуну неравномерную скорость хода. Наибольшая скорость рабочего хода ползуна достигается при среднем положении кулисы, наименьшая – при крайних ее положениях.

Скорость холостого хода ползуна значительно выше, чем рабочего, что обеспечивает экономию времени, затрачиваемого на непроизводительные холостые ходы станка.

Цепь подач стола

Укрепленный на валу кулисного механизма кулачок поворачивает зубчатый сектор 30, сцепляющийся с зубчатым колесом 31; последнее через поводок и сидящую на нем собачку поворачивает храповое колесо 32, соединенное кулачковой муфтой с валом конического колеса 33. Коническое колесо 33 сцепляется с колесом 34, от которого движение передается через вал коническому колесу 37. Включением кулачковой муфты с одним из конических колес 38 или 39 сообщается вращение ходовому винту 40 и реверсирование движения стола.

Величина подачи стола зависит от угла поворота храпового колеса, т.е. от количества захватываемых собачкой зубьев.

Цепь подач суппорта

При обратном (холостом) ходе ползуна рычаг механизма подач, попадая на специальный кулачок, установленный на верхней плоскости станины, поворачивает храповое колесо 45, соединенное при помощи штифта и собачки с коническим колесом 46. Дальше движение передается на конические колеса 47, 48, 49.

Коническое колесо 49 служит гайкой 55 для винта подачи суппорта.

Механизм установки вылета ползуна

Вращением кривошипной рукоятки, надеваемой на квадратный конец валика зубчатого колеса 51, а также через коническое колесо 52, винт и гайку, перемещают ползун относительно обрабатываемого изделия. Этим самым устанавливают вылет ползуна.

Механизм вертикального перемещения стола

Вертикальное перемещение стола осуществляется вращением от руки при помощи кривошипной рукоятки валика с коническим колесом 42, валик передает движение коническому колесу 43, которое служит гайкой для неподвижного винта.

Механизм установки длины хода ползуна

Длину хода ползуна регулируют в пределах 20±500 мм и изменяют смещением пальца камня кулисы относительно центра вращения вала кулисного механизма. Для этого поворачивают кривошипной рукояткой валик с зубчатым колесом 23 и зубчатые колеса 24,25,26, действуя на винт 27 и гайку.

Механизм быстрого (ускоренного) перемещения стола

Приводной шкив станка, соединенный с косозубым колесом 12, находящимся в зацеплении с колесом 13, передает движение губчатым колесам 14-15 маслонасоса. На валу зубчатого колеса 13 установлена звездочка 16, соединенная цепью со звездочкой 17, сидящей на одном валу со звездочкой 18, соединенной цепью со звездочкой 19 следующего валика. На валике звездочки 19 установлено зубчатое колесо 20, сцепляющееся с колесом 29; последнее при включении кулачковой муфты сообщает быстрое движение столу через конические колеса 33,34,37,38 (или 39) и винтовую пару 40 и 41.

Цепь ускоренного перемещения стола включает звенья: 12, 13, 16, 17, 18, 19, 20, 29, 33, 84, 37, 38 (или 39), винт 40 и гайку 41.

Система смазки. Описание работы

Схема смазки принципиальная показана на рис. 15.

Механизм главного движения и направляющие ползуна смазываются от плунжерного насоса. Масло поступает из маслованны через фильтр грубой очистки в насос. Плунжерный насос приводится в действие эксцентриком, получающим движение от вала привода с помощью пары зубчатых колес. С насоса масло поступает в фильтры тонкой очистки и в маслораспределитель.

От маслораспределителя масло поступает в точки смазки механизмов. В коробке подач смазка фитильная заливается в ванну и по трубопроводам поступает к смазываемым местам.

Остальные части станка смазывают шприцем через пресс-масленки. Уровень масла контролируется по маслоуказателю. Сливается масло из резервуара через сливное отверстие, закрываемое пробкой.

Обслуживание смазочной системы

Перед пуском станка необходимо:

- 1. Заполнить масляную ванну в тумбе станка маслом индустриальным 30 до половины глазка маслоуказателя.

- 2. Смазать при помощи масленок и пресс-масленок все механизмы.

Через 0,5..1 мин после пуска электродвигателя в контрольных глазках направляющих планок ползуна должно появиться масло.

Внимание. При отсутствии масла в контрольных глазках направляющих ползуна работать на станке запрещается. В этом случае необходимо осмотреть насос, фильтры, распределитель, трубопроводы, места их присоединения и устранить причину, мешающую нормальному поступлению масла

В этом случае необходимо осмотреть насос, фильтры, распределитель, трубопроводы, места их присоединения и устранить причину, мешающую нормальному поступлению масла.

Для нормальной работы рукоятку пластинчатого фильтра следует периодически повертывать 2—3 раза для очистки фильтра. В новом станке целесообразно чистить фильтр ежедневно, один раз, а в дальнейшем достаточно чистить еженедельно.

По окончании работы ежедневно тщательно смазывать тонким слоем масла все наружные обработанные неокрашенные поверхности станка, обращая особое внимание на поверхности суппорта и направляющие. Характеристика масла индустриальное 30 или соответствующего ему машинного масла:. Характеристика масла индустриальное 30 или соответствующего ему машинного масла:

Характеристика масла индустриальное 30 или соответствующего ему машинного масла:

- кинематическая вязкость при 50° С в пределах 27-33 с-стокс;

- коксуемость не более 0,3%;

- кислотное число не более 0,2 КОН на 1 г масла;

- температура застывания минус 15° С

При работе станка контролировать уровень масла по маслоуказателям.

При заполнении маслоуказателя из коробки подач масло слить.

Заменять масло в резервуаре один раз в шесть месяцев. Ежедневно перед началом работы следует проверять уровень масла в резервуаре. Если при остановленном станке масло ниже половины маслоуказателя, расположенного в правой верхней части тумбы, необходимо дополнить масло в резервуар. Заливать масло следует через отверстие с пробкой, расположенное вверху около маслоуказателя. Пробка сливного отверстия расположена на боковой стенке тумбы около маслоуказателя.

Заменять смазку подшипников электродвигателя при нормальных условиях работы следует через 4000 ч работы, но при работе электродвигателя в пыльной и влажной среде ее следует проводить чаще.

Перед набивкой свежей смазкой подшипники должны быть тщательно промыты бензином. Камеру заполнить смазкой на 2/з ее объема. Рекомендуемая смазка подшипников приведена в таблице.