Разновидности операций

Программируемые и ручные токарные станки позволяют мастеру (оператору) выполнять следующие операции:

Программируемые и ручные токарные станки позволяют мастеру (оператору) выполнять следующие операции:

Обтачивание цилиндрической поверхности — используется для придания нужной формы внешней части заготовки. Обтачивание конической поверхности — резец размещается под углом к изделию, следовательно, при съёме металла образуется коническая форма. Создание резьбы (например, метрической, дюймовой, многозаходной и пр.) – выполняется при помощи режущего резца. Он двигается по окружности, нарезая последовательные борозды на детали. Резьба может быть и внутренней, причём, изготавливают её не только при помощи резцов, но и метчиками. Подрезка торца — уменьшение торцевой части детали

При настройке важно учитывать ориентацию инструмента, которая напрямую зависит от типа используемого резца. Растачивание — выполняется при помощи резца расточного типа

Применяется, когда необходимо увеличить внутренний диаметр заготовки. Отрезание и точение канавок — отрезным резцом мастер может врезаться в тело детали и может либо отрезать необходимую её часть, либо изготовить канавку заданной глубины. Точение спиральных канавок — данный метод оптимально подходит для нарезания спиральных канавок на торце заготовки

Подача резца в процессе обработки производится в радиальном направлении. Используется операция при изготовлении ступенчатых валов. Обработка фасонной поверхности — осуществляется при помощи поступательных движений режущего инструмента (фасонного типа) в противоположном направлении к движущейся детали. Чаще всего используется для взаимодействия со сложными поверхностями: сферическими, бочкообразными и пр. Токарные станки могут применяться и для сверления, зенкерования или развёртывания. В этом случае крепление инструмента (сверла, метчика, зенкера) выполняется на заднюю бабку станка.

Используется токарное оборудование и для отделочной обработки поверхностей. Для этого подходит процедура накатывания, осуществляемая при помощи специальных роликов.

Виды и причины появления дефектов после токарной обработки металла

В ходе токарной обработки деталей может возникнуть брак. Это может быть:

- Несоответствие шероховатости поверхности, установленной в конструкторской документации.

- Овальность формы обработанной поверхности.

- Коническая форма получившейся поверхности.

- Искажение габаритов детали в ходе токарной обработки.

- Наличие частично необработанной поверхности изделия.

Теперь подробнее о перечисленных видах.

Шероховатость поверхности отличается от установленной.

Причин возникновения такого дефекта несколько:

- Подача излишне большая.

- Заготовка достаточно сильно дрожит по причине плохого крепления или из-за того, что подшипник шпинделя изношен.

- Зазор между разными элементами суппорта увеличен.

- Недостаточно закреплен резец.

- Излишне маленький радиус закругления резца.

- Плохая заточка инструмента.

- Большая вязкость обрабатываемого материала.

- Неправильная геометрия резца.

Все ранее перечисленные разновидности брака исправляют снятием тончайших слоев материала с деталей.

Овальность формы обработанной поверхности.

Поверхность детали становится овальной из-за биения шпинделя. Это может произойти по причине того, что:

- Подшипник вырабатывается неравномерно.

- Шейка шпинделя изнашивается неровно.

- В коническое отверстие шпинделя попадает грязь и/или мелкая стружка.

Описанные проблемы исключается при:

- регулярном проведении проверок оборудования;

- своевременном обслуживании и ремонте;

- очищении отверстий конической формы и передних центров.

Коническая форма получившейся поверхности.

Возникновение такого дефекта связано со смещением заднего центра по отношению к переднему. Происходит это из-за проникновения в заднее отверстие пиноли грязи и мелких отходов. Избавиться от брака можно с помощью:

- корректной установки заднего центра;

- очищения конического отверстия пиноли и центра;

- изменения расположения оболочки задней бабки на плите, где она находится (если это нужно).

Искажение габаритов детали в ходе токарной обработки.

Несоответствие габаритов происходит из-за того, что:

- глубина резания была выставлена неточно;

- измерения пробной стружки были сделаны неверно.

К сожалению, исправить деталь при диаметре, который меньше требуемого, невозможно. Если же он больше, то необходимо снять высчитанный слой материала с заготовки.

Общая информация

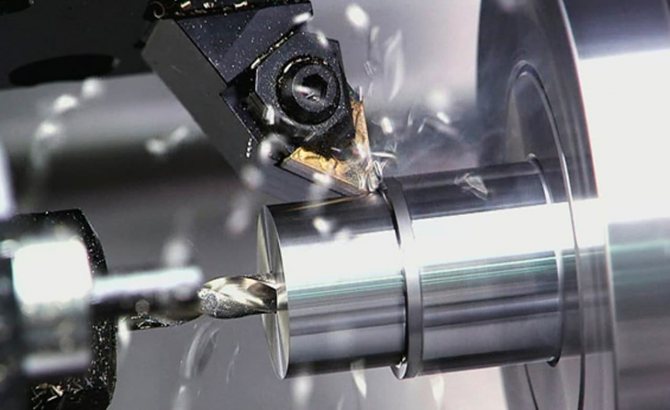

Процедура обработки осуществляется на специальном токарном станке, который с помощью резцов, сверл или других режущих приспособлений срезает с заготовки детали слой металла нужной толщины. Вращение обрабатываемой детали носит название главного движения, а перемещение инструмента, обеспечивающее непрерывную обработку изделия до нужных параметров, называется движением подачи.

Токарный станок способен выполнять различные сочетания этих двух видов движения, поэтому на нем возможно проведение эффективной обработки цилиндрических, резьбовых, фасонных, конических и иных поверхностей. Сюда можно отнести муфты, гайки, втулки, шкивы, валы, зубчатые колеса и кольца.

Токарные станки позволяют осуществлять следующие виды работ:

- нарезание резьбы;

- сверление, растачивание, развертывание и зенкерование различных отверстий;

- вытачивание канавок;

- разрезание детали на несколько частей.

Эти основные виды токарной обработки металлических деталей подразумевают использование различных измерительных приборов (микрометров, штангенциркулей, нутромеров, предельных калибров), которые помогают определиться с размерами и формами, а также контролировать взаиморасположение различных поверхностей обрабатываемого изделия.

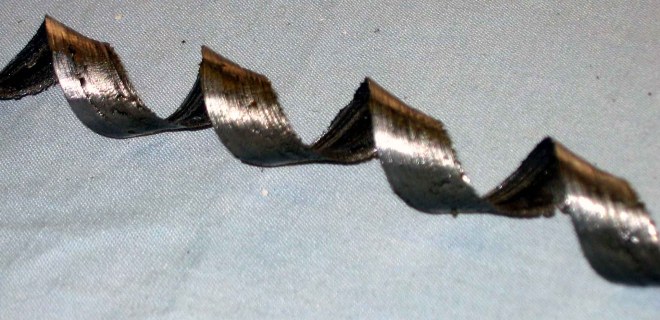

Существуют следующие виды стружки:

- элементная – получается при токарной обработке твердых и маловязких изделий на низкой скорости;

- надлом – характерен для резки малопластичных деталей;

- сливная – получается при токарной обработке на достаточно высоких скоростях изделий из меди, свинца, олова или пластмассы, а также заготовок из мягкой стали;

- ступенчатая – характерна для токарной обработки на средних скоростях алюминиевых сплавов, изделий из листов алюминия и стали средней твердости.

Сливная стружка при обработке вязких материалов

Обработка цилиндрических поверхностей

относится к числу самых простых операций по выбору типа инструмента, расчету режимов резания и программированию обработки. Точение — это комбинация двух движений — вращения заготовки и перемещения инструмента. В случае обработки цилиндрических поверхностей подача инструмента производится вдоль оси вращающейся заготовки, таким образом производится съем припуска металла, то есть обработка диаметра заготовки. Разновидностью наружного точения являются обработка ступенчатых валов с помощью проходных упорных и подрезных резцов.

На станках с ЧПУ оптимизация процесса точения происходит в направлении повышения скорости и возможности проведения обработки несколькими инструментами за один установ, что позволяет в одном цикле производить как черновую, так и чистовую обработку

Также важно повышение контроля процесса точения, что в конечном итоге сказывается на качестве обрабатываемых деталей и надежности всей работы

При токарной обработке цилиндрических поверхностей на станках с ЧПУ высокая точность точения достигается благодаря жесткости системы, современному режущему инструменту и различным системам контроля процесса обработки.

Для обеспечения жесткости системы станок-инструмент-деталь применяют следующие способы крепления заготовки:

1. при обработке в патроне — уменьшение вылета заготовки (современные токарные станки имеют увеличенное отверстие в шпинделе)

2. при обработке длинных и тяжелых деталей — фиксация в центрах передней и задней бабки. В пиноль, как правило, вставляют вращающийся центр и им поджимают заготовку. Поводковая планшайба передает крутящий момент от шпинделя токарного станка изделию.

2.Закрепление деталей со сравнительно небольшой длиной в трех- или четырехкулачковом токарных патронах. Длинные заготовки также могут закрепляться в патроне шпинделя, а их консольная часть при резании поддерживается люнетом. Люнет устанавливается на направляющие станины или суппорт.

3.Применяют комбинированное (1 и 2) закрепление обрабатываемых изделий.

4. К технологическим приемам часто относят возможности управления шпинделем станка на околорезонансных частотах (управляемый колебательный разгон-торможении шпинделя).

Эффективное выполнение различных токарных операций требует применения специально разработанного инструмента. Подробно о токарном инструменте рассказано в статье:

К наиболее известным и распространенным системам контроля процесса обработки можно отнести станочные датчики контроля режущей кромки инструмента. Учет времени резания каждым инструментом и автоматическая смена на резервный инструмент.

https://youtube.com/watch?v=Wo_jodq41hY

Режущий инструмент для токарных работ

На эффективность токарных работ по металлу, выполняемых при помощи станков, влияют различные параметры, включая глубину и скорость резания, величину продольной подачи. Для выполнения высококачественной обработки деталей требуется создание следующих условий:

- для заготовки, зафиксированной в патроне или планшайбе, имеет значение достаточно высокая скорость вращения;

- для инструмента важна устойчивость и возможность оказывать сильное воздействие на заготовку;

- во время одного прохода инструмента должен срезаться как можно больший слой металла;

- все узлы станка должны обладать достаточной устойчивостью и поддерживаться в рабочем состоянии.

На скорость резки влияют характеристики материала, из которого выполнена заготовка, тип и качество используемого резца. При выборе частоты вращения шпинделя станка, который включает токарный патрон или планшайбу, необходимо ориентироваться на нужную скорость резки.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Различные типы резцов позволяют проводить разного рода черновые или чистовые токарные работы, а выбор инструментов зависит от характера обработки. За счет изменения геометрических параметров режущей части инструмента регулируется величина снимаемого слоя металла. При обработке детали правые резцы двигаются от задней бабки к передней, а левые, соответственно, продвигаются в обратном направлении.

В зависимости от формы и расположения лезвий резцы могут быть:

- прямыми;

- отогнутыми;

- инструментами с оттянутой рабочей частью, которая по ширине меньше, чем ширина их крепежной части.

Существует классификация резцов в зависимости от целей их применения. Они бывают:

- подрезными (предназначены для обработки поверхностей, которые располагаются перпендикулярно к оси вращения);

- проходными (с их помощью обтачивают плоские торцовые поверхности);

- канавочными (предназначенными для формирования канавок);

- фасонными (позволяющими изготавливать детали, имеющие определенный профиль);

- расточными (для расточки отверстий в заготовке);

- резьбовыми (для нарезания резьбы любых видов);

- отрезными (позволяют отрезать детали требуемой длины).

На качество, точность и производительность токарных работ по металлу при помощи токарного станка влияет не только правильный выбор инструмента, но и его геометрические параметры. В связи с этим при обучении токарному делу много внимания уделяют вопросам геометрии режущих инструментов.

Обработка поверхностей разного типа выполняется резцами определенной категории в соответствии с установленными правилами:

- С помощью обычных прямых и отогнутых резцов обрабатывают наружные поверхности деталей.

- Чтобы обработать торцевую или цилиндрическую поверхность, потребуется упорный проходной инструмент.

- Протачивание канавок и обрезка заготовок выполняется при помощи отрезного резца.

- Просверленные ранее отверстия обрабатываются расточными резцами.

Отдельная категория токарного инструмента представлена резцами, которые предназначены для обработки фасонных поверхностей с длиной образующей линии не более 40 мм.

Основной инструмент для обработки металла на токарных станках

Для обработки металла на токарных станках чаще всего используют резцы. Опишем кратко самые распространенные их разновидности.

- Прямые проходные токарные резцы. Применяются для обработки наружных поверхностей заготовок. Наибольшее распространение получили три размера державок.

- 20*20 мм.

25*16 мм.

32*20 мм.

Фотография №3: прямые проходные токарные резцы

Резьбовые токарные резцы. Эти инструменты применяют для нарезания наружных и внутренних резьб. Для выполнения операций первого типа используют прямые приспособления с копьевидными головками.

Фотография №4: резьбовой резец для нарезания наружной резьбы.

Резцы, предназначенные для нарезания внутренних резьб имеют изогнутую форму.

Фотография №5: резьбовые резцы для нарезания внутренних резьб

Отрезные токарные резцы. Их используют для получения канавок различной глубины. Головки инструментов имеют твердосплавные напайки.

Фотография №6: отрезные токарные резцы

Расточные токарные резцы. Предназначены для обработки глухих и сквозных отверстий. Инструменты этих категорий отличаются друг от друга углами наклона головок..

- У резцов, предназначенных для обработки глухих отверстий, этот угол равен 95°.

Фотография №7: расточные резцы, предназначенные для обработки глухих отверстий

У токарных расточных резцов, предназначенных для обработки сквозных отверстий — 60°.

Фотография №8: расточные резцы, предназначенные для обработки сквозных отверстий

Отогнутые подрезные токарные резцы. Предназначены для обработки торцевых поверхностей.

Фотография №9: отогнутый подрезной резец

Упорные проходные токарные резцы. Их применяют для обработки ступенчатых валов и иных деталей при необходимости получения уступов на концах.

Фотография №10: упорный проходной резец

Отогнутые проходные токарные резцы. Предназначены для обработки торцевых поверхностей и снятия фасок.

Фотография №11: отогнутые проходные токарные резцы

Технология токарной обработки металла

Основной принцип технологии токарной обработки металла заключается в следующем. Подаваемый инструмент врезается своей режущей кромкой в поверхность заготовки. Слой металла снимается и преобразуется в стружку. Расскажем о ее видах.

- Ступенчатая. Формируется при обработке заготовок из алюминиевых сплавов и сталей средней твердости на средних скоростях.

- Стружка надлома. Формируется при токарной обработке материалов с невысокой пластичностью.

- Элементная. Такая стружка образуется при токарной обработке твердых и маловязких металлов.

- Слитая. Формируется при высокоскоростной токарной обработке заготовок из мягких материалов. К ним относятся мягкая сталь, свинец, олово, медь, сплавы на их основе, а также полимеры.

Изображение №2: виды стружки, формирующейся при токарной обработке металла

В чем состоит принцип точения?

Токарная обработка — наиболее распространенный способ механообработки, предполагающий снятие с обрабатываемого изделия припуска. Это необходимо для создания детали, обладающей конкретной формой, габаритами, качеством поверхности. Для выполнения подобных операций используется специальное оборудование — станки, относящиеся к токарной группе. Эти агрегаты зачастую применяются в процессе работы с телами вращения типа шестерен, шкивов, валов, колец, гаек и прочего. Спектр операций, производимых на таких агрегатах, весьма разнообразен:

- точение;

- проточка;

- отрезание;

- сверление, растачивание, зенкерование, развертывание;

- резьбонарезание и многое другое.

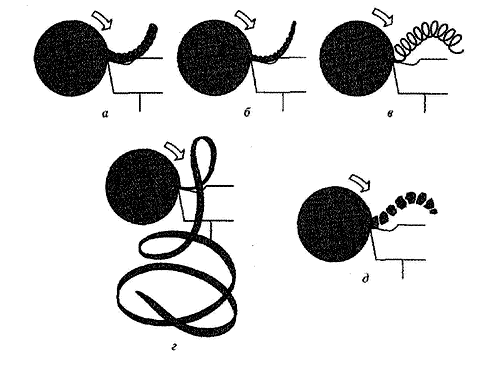

Все перечисленные разновидности механообработки представлены на рисунке 1.

![]()

Рисунок 1. Основные виды токарных работ: а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей; в — обработка торцов и уступов; г — вытачивание канавок, отрезка заготовки; д — обработка внутренних цилиндрических и конических поверхностей; е — сверление, зенкерование и развертывание отверстий; ж — нарезание наружной резьбы; з — нарезание внутренней резьбы; и — обработка фасонных поверхностей; к — накатывание рифлений.

В ходе мехобработки не обойтись без металлорежущего инструмента. При выполнении различных операций на токарном станке потребуются резцы, сверла, зенкера, развертки, метчики, плашки.

Процедура резания напоминает расклинивание, даже рабочая часть резца подобна клину, что можно наблюдать на рисунке 2.

Рисунок 2. Схематичное обозначение работы клина (а) и резца (6): 1 — стружка; 2 — резец; 3 — заготовка; 4 — припуск; Р — сила, действующая на резец и клин в ходе работ; β — угол заострения

Под воздействием усилия Р лезвие инструмента врезается в болванку. При этом передняя поверхность резца отделяет слой металла от болванки, превращая его в стружку и преодолевая силы сцепления частиц. Срезаемая поверхностная часть изделия называется припуском.

В целом, все технологии механообработки металлов, так или иначе предполагающие удаление припуска и преобразование его в стружку, объединяются под общим названием «резание металла». Чтобы рабочий процесс протекал эффективно, он должен выполняться оперативно и не должен прерываться. Что касается формы детали, то она зависит от двух основных показателей — от движения заготовки и инструмента, а также от его конструктивных характеристик.

Обеспечить процедуру резания можно, если в оборудовании выполняются основные действия:

- главное движение — вращение обрабатываемой детали;

- движение подачи — прямолинейное перемещение резца.

Подача осуществляется вдоль и поперек по отношению к болванке. Более того, она производится под углом к оси вращения изделия, который может быть фиксированным либо изменяться. Главным движением называется вращательное из-за его высокой скорости.

На рисунке 3 изображены основные разновидности стружки:

- элементарная или стружка скалывания — характерна для материалов, отличающихся высокой твердостью и небольшой вязкостью. Их резание ведется на небольших скоростях. В результате образуется стружка, чьи элементы не связаны друг с другом или их связь довольно слабая;

- ступенчатая — свойственна металлам средней твердости (например, алюминий и сплавы на его основе), механообработка которых выполняется на средних скоростях. Она имеет форму ленты, одна сторона которой гладкая, а другая — зазубренная;

- сливная — образуется, если обрабатывать такие материалы, как медь, свинец, олово, мягкую сталь, пластмассу на высоких скоростях. Главная ее особенность — внешний вид. Она зачастую выглядит как спираль или лента;

- надлома — формируется в процессе механической обработки резанием металлов с неудовлетворительной пластичностью типа бронзы или чугуна. Она состоит из отдельных элементов.

Рисунок 3. Виды стружки: а — элементарная, б — ступенчатая, в — сливная спиральная, г — сливная ленточная, д — надлома

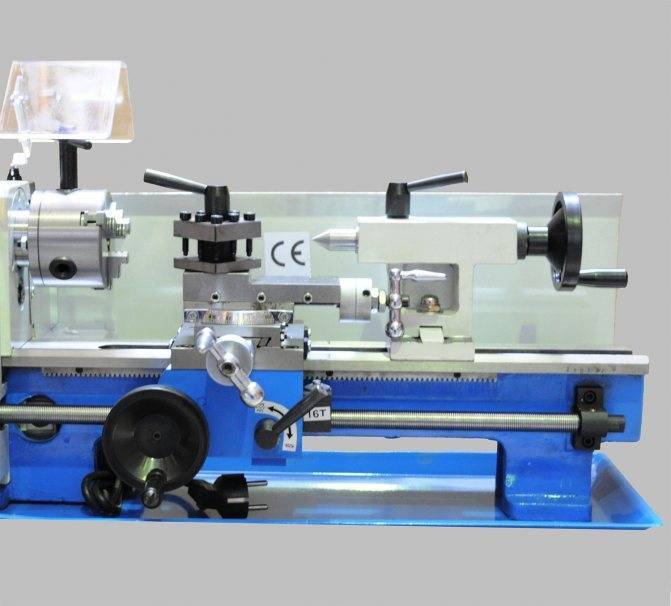

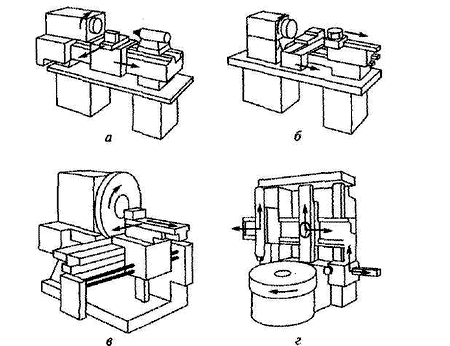

Для выполнения различных токарных операций используется соответствующее оборудование — токарные станки. Эти агрегаты отличаются друг от друга своим предназначением и техническими характеристиками, автоматизацией и прочими критериями. Основные типы станков изображены на рисунке 4. Это винторезные, револьверные, лоботокарные, карусельные машины, которые могут быть полностью или частично автоматическими. К тому же, в последнее время их часто оснащают системой программного управления.

Рисунок 4. Токарные станки: а — токарно-винторезный, б — токарно-револьверный, в — лоботокарный, г — токарно-карусельный

https://youtube.com/watch?v=dRLGn6BtSCk

Основные способы обработки металлов

- Долблением на специальном станке, который и называется долбежным. Для выполнения операции необходим резец соответствующей конструкции. Он в процессе выполнения операции совершает движение возвратно-поступательного прямолинейного типа.

- Сверлением на станках сверлильного типа. Применяется для получения отверстий сквозных и глухих необходимого диаметра с помощью сверл центровочных, перовых, спиральных и т. д.

- Строганием на станках поперечно-, продольнострогальных, строгально-долбежных и др. типов. При этом применяют резцы изогнутые и прямые.

- Точением на одноименных станках поверхностей цилиндрических, конических, торцевых наружных и внутренних. Заготовка при этом совершает вращательное движение, резец снимает припуск за один или несколько проходов.

- Фрезерованием с помощью фрез. В этом случае заготовка закрепляется на станке неподвижно и может двигаться только в продольном направлении. Рабочий орган совершает вращательное движение.

- Шлифованием на специальном круге, который совершает обороты с определенной скоростью. Таким способом можно получить деталь с необходимой степенью шероховатости и чистоты, которые могут достигать долей миллиметра.

Оборудование и инструмент

На токарных станках производят обработку заготовок при их вращении вокруг горизонтальной и вертикальной оси. Основной применяемый инструмент — резцы. Все токарное оборудование маркируется цифрой «1» и делится на 9 видов с учетом особенностей устройства.

Инструмент вращается с помощью специального приспособления на суппорте. На токарном станке производятся шлифовальные и фрезерные работы.

Виды токарных станков

Различают основные виды токарных станков, применяемых на производстве:

- токарно-винторезный;

- токарно-револьверный;

- токарно-карусельный;

- токарно-шлифовальный;

- лоботокарный.

Наибольшее распространение имеют токарно-винторезные станки. На них обрабатываются длинные детали типа вала и короткие цилиндрические.

Карусельные используют для изготовления втулок, колец и других крупных деталей, у которых диаметр больше высоты.

Классификация резцов

По расположению режущей кромки и направлению движения суппорта, резцы делятся на два типа:

- правые;

- левые.

По форме рабочей части:

- прямые — рабочая часть и корпус имеют общие боковые поверхности;

- отогнутые — режущая кромка выступает за плоскость корпуса и имеет переменное сечение.

Для обработки снаружи используют виды резцов, названные по производимым им операциям:

- проходные;

- канавочные;

- фасонные;

- резьбовые;

- расточные.

Токарное оборудование широко применяется для обработки торцов. При этом устанавливают торцовые и отрезные резцы на суппорт. Кроме этого на задней бабке крепятся:

- сверла;

- зенкера;

- метчики;

- расточные резцы.

Существуют определенные геометрические параметры резца, которые предъявляются к клину. Режущая кромка может располагаться под углом к направлению движения и перпендикулярно. У отрезных инструментов — параллельно оси вращения.

Токарная обработка металла

Внедрение ЧПУ

С появлением станков с ЧПУ значительно упростилась обработка деталей со сложными поверхностями радиальной и эвольвентной формы. Повысилась производительность при изготовлении крупных партий.

На одной установке делается несколько операций, включая фрезеровку. Оборудование может иметь 2 подвижных суппорта и несколько револьверных головок.

Обработка металлов

Широкая функциональность и существование большого количества рабочих технологических операций позволяют специалистам нашей компании изготавливать на станках самые разнообразные изделия радиальной конфигурации. К числу наиболее часто заказываемой у нас продукции можно отнести:

- Болты и гайки;

- Резьбовые шпильки;

- Втулки и кольца;

- Шкивы и муфты;

- Заготовки под изготовление зубчатых колес;

- Валы различного назначения и конфигураций.

При подаче заявки заказчик сам определяет нужный ему уровень качества токарной обработки резанием, который подразумевает соблюдение точности соблюдения размеров и форм, взаимного расположения радиусов и степень шероховатости.

Применяемый режущий инструмент

Сегодня на большинстве производственных и ремонтных предприятий применяются так называемые токарно-винторезные станки с числовым программным управлением (ЧПУ). Они обладают достаточной степенью универсальности, позволяют успешно решать большинство задач. При этом их размеры и стоимость относительно невелики. В последнее время все чаще можно встретить оборудование, оснащенное современными мощными компьютерными системами управления.

Что же касается режущего инструмента, то он отличается весьма широким разнообразием. Резцы, хотя и с большой долей условности, принято подразделять на несколько больших основных групп.

По форме:

- прямые;

- отогнутые;

- лезвия с оттянутой рабочей поверхностью.

Такие резцы могут иметь различную форму и калибр, а также могут быть правыми (двигающимися от задней бабки к передней) и левыми (перемещающимися в обратном направлении).

https://youtube.com/watch?v=My3AEWSsy0o

По назначению:

- проходные, предназначенные для обработки плоских торцевых участков;

- подрезные, обеспечивающие точение поверхностей, расположенных перпендикулярно оси вращения заготовки;

- фасонные, для получения заданного профиля детали;

- расточные для отверстий;

- резьбовые;

- отрезные;

- канавочные.

Резец тщательно подбирается в соответствии со сложностью работ, размером детали, поставленными задачами и сложностью обработки конкретной детали. Именно от выбора режущего инструмента зависит точность исполнения, скорость проведения обработки, скорость вращения шпинделя станка и многие другие аспекты.

Какими бы ни были современные технологии, какие бы ни появлялись инновационные материалы, применяемые в различных отраслях и сферах, токарная обработка изделий из металла, дерева, пластика, композитов продолжает сохранять свое важнейшее значение при осуществлении самых разнообразных строительных, производственных или ремонтных процессов.

Требования к различным деталям и раньше достаточно строго регламентировались разнообразными ГОСТами, ТУ, другими нормативами и лекалами. В наши дни эти требования продолжают ужесточаться, как в плане сложности конфигурации и параметров, так и в части требований идеальной точности.

Нет никаких сомнений в том, что еще очень долгое время профессия токаря будет одной из самых востребованных в производственной сфере. А с учетом все более усложняющегося уровня оснащения специализированной техники, станков и оборудования, эта профессия будет требовать все более высокого уровня квалификации работников, глубоких теоретических знаний и богатого практического опыта.

Особенности токарной обработки. Видео примеры

Сущность процесса обработки металла заключается в следующем:

- движения станка выполняются по четким направлениям;

- шпиндель устройства вместе с заготовкой вращается вдоль оси Z , которая в работе является отправной точкой;

- прямая ось Х должна быть строго перпендикулярна оси Z ;

- располагаться резцы должны в плоскости Х Z ;

- расстояние до резца должно регулироваться при накладке оборудования.

В современных токарных станках существует третья координата, которая равна углу главного шпинделя. Этот показатель можно задавать и корректировать с помощью программного обеспечения.

Виды токарных станков

Самым популярным устройством для обработки металла является токарно-винторезный станок, который является широкоуниверсальным. Его применяют на крупных предприятиях, а также в единичном и мелкосерийном производстве.

Кроме этого, существуют другие виды токарных станков:

- Токарно-винторезные.

- Полуавтоматические многорезцовые устройства для серийных и крупносерийных производств.

- Токарно-карусельные двух- или одностоечные.

- Токарно-револьверные станки, предназначенные для работы со сложными изделиями.

- Современные токарно-фрезерные комплексы.

Для получения деталей с особо точными диаметральными и линейными геометрическими параметрами применяются программируемые станки. По своей конструкции они почти не отличаются от универсальных.

Режущий инструмент для токарных станков

Эффективность работы оборудования зависит от скорости резки, величины продольной подачи обрабатываемой детали, глубины резанья. С помощью этих показателей можно достичь:

- максимально допустимого объема стружки;

- устойчивости инструмента и требуемого уровня его воздействия на заготовку;

- необходимой обработки детали;

- повышенного вращения шпинделя.

Конкретная скорость резки зависит от типа обрабатываемого материала, а также от вида и качества используемых резцов.

Режущие инструменты для токарных станков могут быть черновыми и чистовыми. Их выбор и применение зависит от характера обработки. По направлению движения они делятся на правые и левые. Различные геометрические размеры резцов позволяют работать с любой площадью слоя, которую следует срезать.

По своему назначению режущие инструменты могут быть:

- отрезными;

- резьбовыми;

- расточными;

- фасонными;

- канавочными;

- проходными;

- подрезными.

Для обработки цилиндрической поверхности и торцовой плоскости используются проходные упорные режущие инструменты. Отрезные резцы применяются для отрезания частей изделия и протачивания канавок. Обычные прямые и отогнутые оптимальны при обработке наружных поверхностей металлических деталей. С помощью расточных резцов растачиваются ранее просверленные отверстия.

По форме резца и расположению лезвия резцы подразделяются на отогнутые, прямые и оттянутые. Ширина оттянутых резцов ниже ширины крепежной части.

Большое значение на качество резки деталей оказывает геометрия используемого резца. При грамотно подобранных углах между кромками резца и направлением подачи повышается производительность обработки. Первый угол зависит от установки инструмента, второй от его заточки.

Для больших по сечению изделий обычно выбирается угол в 30-45 градусов, а для тонких нежестких деталей – 60-90 градусов. Вспомогательный угол должен быть в 10-30 градусов.

Стоит заметить, что независимо от того, какого вида будет использован станок, основная роль при токарной обработке принадлежит режущему инструменту. Но с каким бы оборудованием и инструментом ни работал токарь, его рабочее место должно быть четко организовано и полностью укомплектовано.