Особенности конструкции гидравлических агрегатов

Стационарное гидравлическое оборудование включает в себя следующие узлы и детали:

- система подачи смазочного материала или другой рабочей жидкости;

- механизм загрузки (через него в агрегат подаётся необходимый материал);

- траверсы возвратно-поступательного типа, на которых фиксируется подвижное лезвие;

- прижимной механизм, позволяющий закрепить металлолом, а потом разрезать его;

- рабочая поверхность, на которую фиксируется неподвижное лезвие;

- силовые гидроцилиндры.

Популярностью пользуются комбинированные стационарные системы. Они имеют конструкцию с прессовальной камерой, в которой в качестве одной стенки применяется ножевая балка. Благодаря этому можно последовательно нарезать и пакетировать лом.

Что касается мобильных гидравлических ножниц, то особенности их конструкции заключаются в следующем:

- установка оборудования может быть выполнена на любой устойчивой поверхности (бетонной и пр.);

- использование одного цилиндра даёт возможность понизить расход смазочного вещества для полноценного функционирования приводного устройства, при этом уменьшив размеры агрегата;

- в основе системы используется силовой насосный приводной механизм, работающий на дизельном топливе или от батареи;

- управление оборудованием может осуществляться удалённо, с пульта, благодаря чему все операции выполняет один диспетчер.

Транспортировка мобильных ножниц производится с помощью специальных тягачей. Такие машины должны быть оборудованы системой выдвижения платформы.

Классификация прессов

Что касается конструктивных особенностей гидропресса, то они напоминают компоновку обычного домкрата. Процесс нагнетания рабочей жидкости обусловлен специальным резервуаром, а безопасность эксплуатации обеспечивается нагнетательным клапаном и запирающим краном.

Что касается конструктивных особенностей гидропресса, то они напоминают компоновку обычного домкрата. Процесс нагнетания рабочей жидкости обусловлен специальным резервуаром, а безопасность эксплуатации обеспечивается нагнетательным клапаном и запирающим краном.

При помощи специального рычага осуществляется нагнетание рабочей жидкости в гидроцилиндр, что приводит к смещению поршней.

Из ключевых отличий таких приспособлений следует выделить компоновку. Ручной гидравлический пресс осуществляет нагнетание рабочей жидкости путём использования рычага. В таком случае обслуживающему сотруднику нужно фиксировать подходящее положение поршня относительно заготовки. Конструкция подойдёт для реализации различных задач в труднодоступных местах транспортного средства.

Стационарные модели могут быть оборудованы и автоматическим, и ручным приводом. В первом случае применяется компрессор, а во втором — усилие рабочего. Такие приборы характеризуются большим значением получаемого давления и универсальным применением. Для обработки заготовки её помещают в специальную нишу — рабочий стал, который состоит из двух швеллеров, удаленных между собой на конкретное расстояние. Шток пресса проходит между ними. Что касается дополнительного элемента, то в его качестве применяют упорную пластину, находящуюся на балках.

Разновидности

В настоящее время на рынке предлагается большое разнообразие прессов для автосервиса. Их можно отделить на отдельные группы, учитывая ряд конструктивных свойств, включая следующие:

- направление рабочего штока (бывает верхним или нижним). Многие предлагаемые модели располагают направлением вниз;

- особенности создания рабочего давления. Как уже говорилось выше, есть автоматизированные устройства, оборудованные компрессором, а есть ручные. Первый вариант обеспечивает более высокую продуктивность работы;

- присутствие возможности использования дополнительных насадок на рабочий шток. Подобное достоинство повышает количество операций, которые выполняются с помощью ручного настольного пресса;

Среди других немаловажных факторов, влияющих на выбор предстоящей покупки, следует выделить габариты

Важно, чтобы установка была компактной и автономной. Исходя из такой особенности, многие производители оборудуют их специальными транспортировочными колесами. В результате подобное решение позволяет проводить ремонт тех элементов автомобиля, которые находятся на стенде

В результате подобное решение позволяет проводить ремонт тех элементов автомобиля, которые находятся на стенде.

Чтобы регулировать опорную площадку, в раме прибора делают несколько отверстий. С их помощью происходит установка рабочего стола на конкретном расстоянии от штока гидропресса.

Технические характеристики

После определения конструктивных особенностей конкретной модели, следует подробно рассмотреть её технические характеристики и свойства. Среди определяющих параметров для успешного выбора — фактические условия работы в автомастерской.

После определения конструктивных особенностей конкретной модели, следует подробно рассмотреть её технические характеристики и свойства. Среди определяющих параметров для успешного выбора — фактические условия работы в автомастерской.

Для начала вы должны понять, какие модели гидропресса подойдут для вашей среды. Необходимо определиться между настольными и напольными моделями. В некоторых случаях для обустройства крупных мастерских можно использовать сразу несколько видов подобного оборудования. Это позволит повысить показатели производительности.

Что касается технических особенностей, то они разделяются на два условных вида — характеристики ручного пресса и характеристики конструкции, на которой он зафиксирован. Первая часть изделия может иметь ряд следующих параметров:

- максимальные показатели усилия. В большинстве случаев они предлагаются диапазоном 5−20 тонн;

- ход штока;

- способ накачки рабочей жидкости;

При поиске подходящего решения для своей сферы деятельности учтите некоторые важные особенности:

- размеры и масса установки;

- особенности рабочей площадки. Здесь следует выделить ряд параметров, таких как размеры, наличие отверстий для монтажа других деталей, а также возможность смещения по раме относительно штока;

- присутствие амортизационных систем для корпуса. Они должны быть на каждой конструкции гидропресса, так как при выполнении сложных работ не исключается риск появления избыточного давления;

После учёта таких конструктивных свойств можно переходить к поиску оптимальной модели для комплектации мастерской или СТО.

Учитывайте и такой параметр, как материал, из которого изготовлено устройство, а также толщину опорной плиты, где будут фиксироваться детали

Важно, чтобы она свободно выдерживала максимальные нагрузки, сохраняя предварительную геометрию

Особенности ручного опрессовщика

Практически все модели опрессовочных устройств являются самовсасывающими. Это означает, что они могут всасывать жидкость. Для этого шланг, который входит в конструкцию опрессовщика, опускают в закачиваемую жидкость. Для того, чтобы максимально упростить этот процесс, многие модели оснащаются специальной ёмкостью.

Самые компактные ручные модели используются для быстрой проверки давления, а также герметичности в различных системах. Кроме этого, существуют ручные опрессовщики, которые используются на различных производствах. Ими осуществляют проверку разного промышленного оборудования (например, котлов). Такие проверки проводятся в три этапа:

- На первом этапе выполняется предварительное заполнение проверяемого трубопровода или другого объекта.

- Далее ручным гидравлическим прессом для опрессовки труб выполняется нагнетание давления.

- На последнем этапе производится наблюдение за снижением давления в трубопроводе. Контроль давления осуществляется с помощью манометра или же визуально (если есть видимые протечки).

Ручные модели являются довольно популярными, так как их использование практически не ограничено. Они могут применяться для организации испытаний хозяйственных сетей, а также для проверки коммуникации в многоэтажном доме.

Прибор оснащен манометром, при помощи которого осуществляется контроль давления, нагнетаемого в трубопровод

Стоит отметить одно важное преимущество использования ручного пресса — это низкий уровень погрешности. Это преимущество обусловлено тем, что оператор пресса сам регулирует показатель давления во время испытания трубопровода

Шланги таких приборов на стадии производства оснащаются защитной оплёткой, которая исключает возможность расширения шланга под давлением.

Особенности конструкции

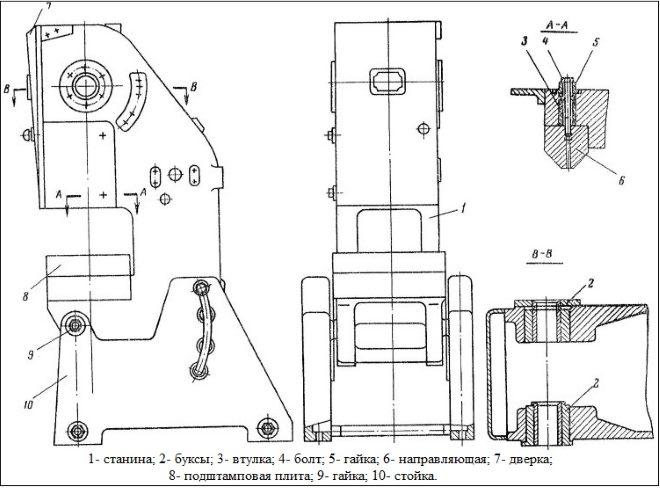

В базовую комплектацию винтового пресса с дугостаторным приводом входит двухстоечная разъемная станина, содержащая все главные детали и механизмы:

- дугостаторный привод подвижных частей. Состоит из асинхронного электродвигателя с двумя дуговыми статорами, ротора-маховика,

- осуществляющего вращательные движения, и прикрепленного к нему ходового винта;

- электрооборудование;

- стальной литой ползун, движущийся в направляющих станины;

- колодочный тормоз с пневматическим включением;

- механический выталкиватель;

- электрогидравлическая система управления: включается педалью или кнопками;

- централизованная система смазки;

Работа станка оcуществляется в нескольких режимах: одиночные ходы, автоматический, наладочный.

2 Коротко об основных разновидностях ПН

Комбинированные пресс-ножницы для резки металлолома и проката бывают следующих видов:

- дисковые и рычажные (ручные);

- гидравлические;

- контейнерные.

Также описываемые устройства делят на стационарные и мобильные.

Ручные ПН оптимальны для выполнения небольших по объемам работ по разрезанию металлолома, профильного и листового металла, уголка и арматуры. Рычажные приспособления располагают двумя ножами (как правило, длиной не более 10 сантиметров), один из которых крепится к станине (что делает его неподвижным).

Изготавливаются такие ножи для пресс-ножниц из инструментальных сталей. В отечественной практике чаще всего используются сплавы Р18, У8, У9. Ручные ПН дают возможность разрезать стальные прутки шириной до 30 см сечением до 1,3 см, а также листы толщиной до 5 мм. Рычажные ручные ножницы, кроме того, используются для резки цветных металлов толщиной не более 6 мм.

Более эффективными и функциональными считаются дисковые приспособления. Такие ручные инструменты позволяют раскраивать и резать металлические заготовки без особых усилий, обрезать кромки, прорезать щели и высекать пазы. Лезвия на них очень долговечные, за счет чего ручные ножницы демонстрируют высокую работоспособность.

Контейнерные пресс-ножницы, которые часто называют горизонтальными, рекомендованы для резки металлолома. Они имеют специальную камеру, где и производится обработка металла. За счет этого стружка, образующаяся в процессе работы, не разлетается в стороны, что увеличивает безопасность труда оператора.

Для подачи металлолома в камеру предназначено специальное загрузочное окно. Сама же подача может осуществляться вручную при помощи электромагнита или грейфера. Контейнерные пресс-ножницы обеспечивают разное усилие резки. Есть маломощные агрегаты с усилием не более 2 тысяч кН. Существуют и более мощные пресс-ножницы для лома с развиваемым усилием в 4–5 кН.

Мобильные КПН от стационарных отличаются тем, что их можно перевозить и выполнять металлообрабатывающие операции на разных объектах. В большинстве случаев такие агрегаты на машинах дополнительно оснащаются краном-манипулятором, облегчающим процесс загрузки металла в камеру установки. Другими словами, мобильные ПН – по-настоящему автономные устройства, которые несложно доставить на требуемое место выполнения работ.

Критерии выбора пресса

- Показатель мощности. Сила зажима в ручном типе механизме будет напрямую зависеть от усилий со стороны человека. Гидравлическое устройство считается более сложным и мощным, поэтому не требует от человека приложения каких-либо повышенных усилий, гидравлический пресс считается более мощным и сложным в строении, не требует приложения слишком больших усилий, эффект в это время достигается за счёт особой конструкции.

- Показатель размера. Размер в устройстве считается довольно важным показателем, особенно будет важным для небольших точек производства. Вместе с этим, чем меньше будет устройство, тем с меньшими деталями оно сможет совершать работу. Маленькое настольное устройство сможет покрыть потребности в работе мастерских либо в домашнем хозяйстве. Если же вы собираетесь совершать работу с большими деталями, то стоит выбирать более габаритный агрегат. Такие в большинстве случаев совершают свою работу на гидравлике.

- Цели использования. Прессы в основном применяются лишь на производстве либо во время монтажа. Есть специальные модели для осуществления производства пищевой продукции, к примеру, сока. Такие препараты в большинстве случаев используются при домашнем производстве.

Прессы для пакетирования металлолома производительность 500 — 2000 кг/час.

Обращаем ваше внимание на, что мы продаем самый широкий модельный ряд прессов для пакетирования металлолома. С учетом того, что рядом стоящие модели пакетировочных прессов в линейке имеет небольшие отличия в рабочих характеристиках (чаще всего это объем камеры при разнице в усилии прессования) на рынке возникает путаница, которой пользуются недобросовестные поставщики

Это является причиной того, что клиент переплачивает значительные суммы. Будьте внимательней.

На данной странице представлены прессы подходящие для получения лицензии и две модели мини прессов для металлолома.

Пресс гидравлический для пакетирования металлолома Y81F-125 (суммарное усилие 2500 кН — пресс для лицензии)

Гидравлический пресс для металлолома лома пакетировочный Y81-125 (пресс подходит для получения лицензии, суммарное прессование 2500 кН) Прессование металлолома черных металлов толщиной до 4 мм, лома алюминия, меди в пакеты 300 х 300 мм или 250 х 250 мм (модификация согласно пожеланиям заказчика). Так же возможно прессование пластичной вьюнообразной стружки цветных металлов с длинной не менее 100 мм. Принцип прессования: трехступенчатый — первичное уплотнение металлолома происходит под давлением крышки, далее посредством бокового и главного цилиндров прессования. Кромка крышки оснащена ножами.. Усилия цилиндров пакетировочного пресса Y81-125 соответствуют лицензионным требованиям (суммарное усилие от 2500 кН). Купить пакетировочный пресс для лицензии можно обратившись в офисы нашей организации.

| Гидравлический пресс для лома Y81-125 технические характеристики | |

| Камера, мм | 1200 x 700 x 600 |

| Суммарное усилие прессования, кН (тонна) | 2500 (250) |

| Размер пакета, мм | 250 х 250 |

| Привод электрический, кВт | 15 |

| Цикл, сек | 110 |

В зависимости от комплектации средняя цена пакетировочного пресса Y81-125 составляет 27000$

Пресс для лома Y81-125 характеристики►

Пресс гидравлический для пакетирования металлолома Y81F-135. Пресс отлично подходит, как для лицензии, так и для работы.

Всего на 3000$ дороже пресс для лома модели Y1-135 с размерами камеры 1400 х 900 х 700 мм и усилием прессования главного цилиндра 135 тонн.

Обратите внимание на то, что это пресс для лома с трехступенчатым циклом прессования в отличии от модели Q81-135 (двухсупенчатый цикл – крышка и продольное сжатие материала внутри камеры, пресс для лома Q81-135►)

| Гидравлический пресс для лома Y81-135A технические характеристики | |

| Камера, мм | 1400 x 900 x 700 |

| Усилие прессования главного цилиндра, кН (тонна) | 1350 (135) |

| Размер пакета, мм | 350 х 350 |

| Привод электрический, кВт | 22 |

| Цикл, сек | 120 |

В зависимости от комплектации средняя цена пакетировочного пресса Y81-135 составляет 29 000$.

Снижение цены►.

Пресс гидравлический для пакетирования металлолома Y81F63-X (мини пресс для металлолома)

Самый доступный пресс для лома. Пресс используется на небольших предприятиях с собственным небольшим образованием металлолома. Гидравлический пресс данной модели занимает мало места, отличается низким энергопотреблением всего 7,5 кВт и отличной скоростью работы. Цикл прессования гидравлического пресса для металлолома составляет чуть более одной минуты.

| Гидравлический пресс для лома Y81-63 технические характеристики► | |

| Камера, мм | 800 x 500 x 450 |

| Усилие прессования главного цилиндра, кН (тонн) | 630 (63) |

| Размер пакета, мм | 200 х 200 |

| Привод электрический, кВт | 7,5 |

| Цикл, сек | 70 |

Цена нового гидравлического пресса для лома Y81-63 с гарантией 12 месяцев составляет около 1 300 000 рублей, вкл. НДС.

Пресс гидравлический для пакетирования металлолома Y81F-100

| Гидравлический пресс для лома Y81-100C технические характеристики | |

| Камера, мм | 1000 х 700 х 550 |

| Усилие прессования главного цилиндра, кН (тонна) | 1000 (100) |

| Размер пакета, мм | 250 х 250 |

| Привод электрический, кВт | 11 |

| Цикл, сек | 70 |

Цена нового гидравлического пресса для лома Y81-100 с гарантией 12 месяцев составляет около 1 500 000 рублей, вкл. НДС.

Обе модели отлично подходят, как для пакетирования черного, так и цветного металлолома. Но, конечно же, размеры пакета 200 х 200 мм и 250 х 250 мм идеально подходят для прессования и дальнейшей продажи цветного лома, меди и алюминия.

Отгрузка пакетировочного пресса для металлолома Y81F-135

Востребованность прессового оборудования для переработки металлолома

Прессы для металлолома используются во многих производственных сферах: металлургии, машиностроении, для переработки отходов и в других отраслях промышленности. Металл, просто поделенный на мерные фрагменты, не отправляется на завод, так как имеет недостаточную плотность. Станки для пакетирования относятся к обязательному оборудованию по переработке металла. Они оснащены гидравлическим приводом.

Оборудование подобного типа широко применяется, так как:

Пресс машина для металлолома

- позволяют использовать складские площади более эффективно после получения компактных брусков;

- транспортировка прямоугольных брикетов быстрее и проще, чем нестандартного лома;

- переработка вторичного сырья является прибыльным бизнесом.

Рабочие параметры, габариты прессов для пакетирования металла установлены нормативами ГОСТа 9860-98. Стандарт регламентирует производительность по ступеням прессования, объем камеры, необходимый для обработки черного и цветного лома. Пакетировочные станки прессуют лом любого вида, обрезки проката, листы, трубы, профиль, прутки, стружку, и другие металлические отходы.

Качество оборудования для пакетирования определяют по плотности и однородности получаемых блоков. Для получения стабильных пакетов встраивают ножницы.

Устройство прессового оборудования

Принцип работы станков прост. Сырье загружается в стальной короб с помощью грейферного крана. Полный короб поворачивается для высыпания металла в пресс-камеру. Крышка закрывается, запускается процесс пакетирования. Вертикальные и горизонтальные цилиндры автоматически включаются в работу. В конце пуансон для подпрессования выталкивает готовый спрессованный пакет на ленту транспортера.

Эффективность работы оборудования оценивают по плотности полученного брикета. Стандартный показатель варьируется от 30 до 60% (от плотности исходного сырья). Не меньше 60% выдают современные станки. Технические характеристики, возможность и цена оборудования зависят от вида модели.

Популярные модели КПН

Выпускается большое количество разновидностей комбинированных пресс-ножниц промышленного типа. В России наибольшее распространение получили следующие модели — СМЖ625, НВ5221, НВ5222, НВ5224. Самой популярной моделью остается установка НВ5221. Ниже мы кратко рассмотрим особенности этих моделей.

СМЖ625

Относится к категории простых, компактных и дешевых моделей, с помощью которых можно производить все базовые работы с металлом. Сферы назначения — резка фасонного или сортового металлопроката, работа с металлическими листами, пробивка отверстий, изготовление треугольных насечек. Установку СМЖ625 можно адаптировать для использования на территории открытых площадок. Дополнительная применения СМЖ625 — это работа с металлом, металлопрокатом на территории строительных площадок с низким или средним уровнем загрязнения. Станок используется в условиях умеренного климата.

НВ5221

Эту модель относят к категории крупных массивных станков, которые предназначены для работы с крупными партиями металла. НВ5221 подходит для работы со всеми популярными типами металлопроката (фасонный, сортовой, полосовой). Этот станок можно применять для изготовления отверстий, вырубки различных выемок и насечек. Прибор имеет 4 активных зоны. Это позволяет значительно увеличить производительность труда, что будет весьма кстати в случае крупных металлургических производств (машиностроение, изготовление военной техники, строительство морских судов, ремонтные работы). Станки НВ5221 имеют небольшие отличия исполнения, связанные с климатом преимущественного использования. Простой пример: УХЛ-модификация станка НВ5221 применяется для работы в условиях умеренного или холодного климата.

НВ5222

Эта модель является модификацией предыдущей системы НВ5221. Крупное отличие установки этого типа — 4 зоны пресс-системы НВ5222 работают в полностью автономном режиме. Это позволяет оператору эффективно налаживать работу на производстве. Модель НВ5222 предназначена она для работы со всеми типами металлопроката, для резки листового металла, для изготовления отверстий, насечек или выемок. Эта модель ножниц используется на строительных либо машиностроительных производствах. Еще одна сфера применения — небольшие компактные цеха, специализацией которых является демонтаж сборных металлических конструкций (станки, оборудование).

НВ5224

Эта установка является усовершенствованной модификацией модели НВ5221. Прибор универсален — он подойдет для обработки листов, металлопроката, различных заготовок и цельных деталей. Как и классическая модель, система НВ5224 разделено на 4 зоны, которые выполняют все основные операции с металлом — резка, изготовление отверстий, прессование. Базовые отличия НВ5224 — усовершенствованная автоматика, использование более прочных металлических сплавов с антикоррозийными добавками, наличие оборудования для проведения зарубочных операций, возможность рубки уголкового металлопроката.

Эксплуатация

При эксплуатации пресса для пакетирования металлолома нужно учитывать следующие особенности:

- необходимо своевременно проводить техосмотры, выполнять ремонты;

- перед выполнением работ следует убедиться в работоспособности защитной системы;

- при опасности смещения ползуна в результате перепада давлений необходимо вместо гибких трубок использовать жёсткие;

- проверять работоспособность клапанов для сброса давления;

- электрические системы должны иметь защиту от влаги и пыли;

- при работе запрещается выполнять наладку, смазку механических движущихся частей;

- в случае нарушения работоспособности или выявления поломок необходимо отключить питание и отремонтировать оборудование;

- следить за состоянием рабочего инструмента;

- гидросистема нуждается в периодической очистке (не реже одного раза за 3 месяца);

- не допускать попадания в клапана песка, пыли, а также других загрязнений, которые могут стать причиной неплотного их закрытия.

Качество работы оборудования определяется их способностью сжимать металл. Обычно данный показатель составляет от 30% до 60% от первоначальной плотности загруженного в бункер лома.

Конструкция и принцип работы прессового оборудования

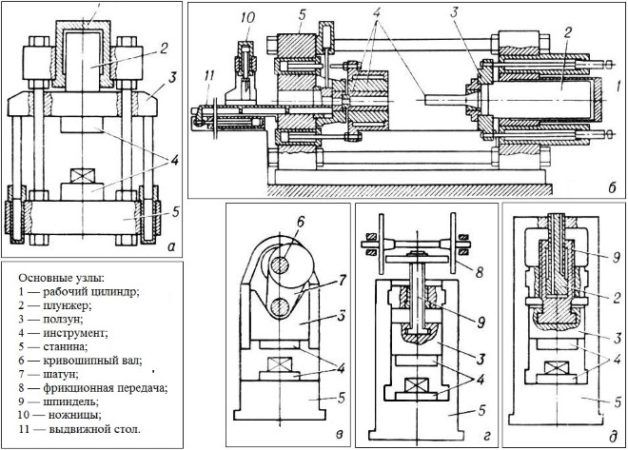

Конструкцию любого оборудования для штамповки составляют следующие элементы:

- приводной электродвигатель;

- механизм передачи движения;

- исполнительный механизм.

Основные части механического кривошипного пресса

В зависимости от того, каким образом приводной двигатель пресса связан с его исполнительным механизмом, выделяют станки со связью:

- механической;

- немеханической, осуществляемой за счет жидкости, газа или пара.

В качестве исполнительного механизма, которым оснащается оборудование для выполнения штамповки, могут выступать траверсы, ползун, валки, ролики и бабы.

Прессы кривошипно-шатунного типа

Основным конструктивным элементом данных прессов является кривошипно-шатунный механизм, который преобразует вращательное движение, получаемое им от привода, в возвратно-поступательное движение ползуна. Исполнительный механизм, которым оснащается пресс штамповочный данного типа, связан непосредственно с ползуном, способным развивать усилие до 100 тонн. Движение ползуна в таких прессах осуществляется с одной и той же периодичностью.

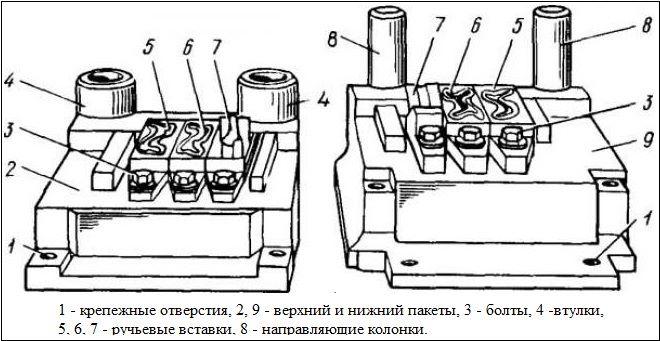

Сборный штамп кривошипного пресса

Прессы кривошипно-шатунного типа могут относиться к оборудованию простого типа, двойного или тройного действия. Используя такие станки, можно выполнять следующие технологические операции:

- штамповку с использованием матриц открытого и закрытого типа;

- резку листового металла;

- прошивку;

- формирование готового изделия методом выдавливания;

- комбинированную обработку.

Кривошипно-шатунный пресс-автомат ESSA

Гидравлические прессы

Используя гидравлический пресс, можно прессовать как более габаритные, так и более толстостенные детали из металла. Такое оборудование для листовой штамповки, объемной штамповки, ковки, гибки и других технологических операций в зависимости от конкретной модели может развивать усилия от 150 до 2000 тонн и даже более.

Основными конструктивными элементами, которыми оснащен любой , являются два цилиндра разного диаметра, которые наполнены рабочей жидкостью и сообщаются между собой. В каждом из таких гидравлических цилиндров установлен поршень, создающий давление рабочей жидкости или перемещающийся под его воздействием. Именно перемещением поршней в гидравлических цилиндрах обеспечивается движение исполнительного механизма оборудования. Величина усилия, которое может создавать такой штамповочный пресс, определяется разницей диаметров его гидроцилиндров.

Прессы радиально-ковочного типа

Радиально-ковочный станок – это формовочный пресс, на котором предварительно нагретые болванки из металла превращают в готовые изделия цилиндрической конфигурации. Конструкцию прессов данного типа составляют:

- индукционная печь, в которой происходит предварительный нагрев заготовки;

- конвейер для подачи заготовки в зону обработки;

- захватные механизмы, при помощи которых обрабатываемая деталь из металла, постоянно вращаясь, проходит через зону ковки;

- червячная передача, соединенная с электродвигателем и отвечающая за работу захватных механизмов;

- четыре вала с эксцентриковыми буксами, передающими движение шатуну с бойком, между которыми зафиксирован ползун (сами валы посредством клиноременной передачи получают вращение от приводного электродвигателя);

- копирные барабаны, отвечающие за синхронное сближение бойков и последующее движение заготовки;

- пружинная муфта, обеспечивающая торможение детали в момент ее обработки бойками.

Радиально-ковочная машина используется для получения квадратных или круглых поковок, близких к профилю готовых изделий

Прессы электромагнитного типа

Это новый вид прессовального оборудования. Принцип его действия основан на свойствах сердечника, помещенного в проволочную катушку, через которую проходит электрический ток, и совершающего перемещения под воздействием электромагнитного поля. Сердечник электромагнита таких прессов воздействует на исполнительный механизм станка, направляя его к обрабатываемой заготовке из металла.

Трехпозиционный электромагнитный пресс для установки фурнитуры

Отличительными характеристиками электромагнитных прессов являются высокая производительность выполняемой обработки и экономичность использования.

Принципы выбора

При выборе прессов для металла нужно обращать внимание на такие параметры:

- объём бункера для загрузки;

- способ установки: стационарная или мобильная;

- мощность двигателя, степень сжатия рабочего объёма;

- размер брикетов, наличие возможностей контроля их размеров, качества;

- размеры рабочего стола;

- уровень производительности.

Преимущества и недостатки

Прессы для переработки металлолома обладают следующими преимуществами:

- сокращение расходов на хранение и транспортировку втормета;

- высокая стоимость при сдаче готовых пакетов на переплавку;

- надёжность оборудования, простота эксплуатации, обслуживания;

- регулировка параметров сжатия, геометрических размеров брикетов;

- низкие затраты на переработку, по сравнению с прокатными станками;

- повышение пластических свойств тугоплавких металлов за счёт деформаций в нескольких плоскостях;

- простота перенастройки под новые параметры сжатия.

К недостаткам прессового оборудования относят:

- наличие неравномерностей в плотности по причине сжатия металлов разных составов, сложности контроля деформационных процессов;

- высокая стоимость оборудования, длительная окупаемость;

- повышенный износ рабочего инструмента по причине высоких механических нагрузок;

- невысокая производительность по сравнению с прокатным оборудованием.

Преимущество переработки

Производители и стоимость

Металлоломные прессы изготавливаются на таких предприятиях:

- Машиностроительное предприятие «ПромСтройМаш»;

- ЗАО «Нелидовский завод гидравлических прессов»;

- ЗАО «Кубаньжелдормаш»;

- ОАО Кувандыкский завод КПО «Долина»;

- ОАО «Сальский завод КПО».

Цены в России на станки следующие:

- новый мобильный с ножницами отечественного производства — от 14 млн. руб.;

- б/у производства Китай на единой станине — от 3,95 млн. руб.;

- новый гидравлический с манипулятором — от 900 тыс. руб.;

- новый автоматизированный гидравлический китайского производства — от 4,3 млн. руб.