Выбор двигателя

При приобретении готового станка необходимо уделять особое внимание двигателю. Наличный двигатель вполне соответствует описанию в инструкции, в которой прописаны допустимые нагрузки

Для начала нужно определиться с потребностями и областью, в которой будет использован станок.

Асинхронные

Асинхронный двигатель предназначен для преобразования электрической энергии переменного тока в механическую энергию. В название этого двигателя вложено его назначение, «асинхронный» означает «неодновременный».

Указывается на то, что у асинхронных двигателей частота вращения магнитного поля статора всегда превышает частоту вращения ротора. Работа асинхронного двигателя происходит от сети переменного тока. Асинхронный двигатель имеет либо алюминиевую, либо литую чугунную станину. Обмотка статора находится в пазах сердечника статора.

Концы фаз обмотки через отверстие в станине выведены в коробке, которая состоит из корпуса, переходного патрубка и крышки. Этот класс двигателей имеет широкий диапазон мощности. Их выбирают в основном потому, что у них большая мощность при относительно небольших размерах, скорость вращения – осень высокая, асинхронные двигатели надёжные.

Коллекторный

Коллекторный двигатель предполагает в своём устройстве заложенный датчик положения ротора и переключатель тока в обмотках, которым является одно и то же устройство – щеточно-коллекторный узел.

ъЭлектрический ток, попадая на обмотки якоря, провоцирует возникновение электрического поля, которое, с одной стороны, имеет южный полюс, а с другой стороны – северный. Ток через обмотки постепенно переходит от одной обмотки к другой, вал электродвигателя совместно с якорем вращается, но только до тех пор, пока к нему поступает напряжение.

Разновидности резцов

Для настольных токарных мини-станков по металлу используются разные резцы. Среди них различают:

- Чистовые — для тонкой работы и финальной обработки детали. Как правило, используются на конечном этапе.

- Получистовые — можно полностью обработать деталь с их помощью, но качество и аккуратность могут несколько пострадать.

- Черновые — применяются для работы с нуля и обрабатывают весьма грубо.

Есть и классификация резцов в зависимости от того, какие виды работ выполняются.

- Расточные — при помощи них происходит выборка материала изнутри.

- Проходные — используются для работы с наружной стороны заготовки, имеющей форму цилиндра или конуса.

- Отрезные — ими можно наносить поперечные канавки, а также отрезать детали и точить торец.

- Резьбовые — наносят резьбу в любом месте заготовки, включая внутреннюю сторону.

Широкополосные станы горячей прокатки

Но современных ШСГП прокатываются полосы толщиной 0,8…25 м. Скорость прокатки 20 м/с и более.

Существуют несколько вариантов компоновки оборудования ШСГП. Например, в одном из современных ШСГП 5-го поколения в черновой группе установлено 3 клети (одна реверсивная двухвалковая и две нереверсивные клети кварто), а в чистовой группе – 7.

Для обеспечения требуемого поперечного профиля используются шести или четырехвалковые клети с осевой сдвижкой валков, которые также повышают плоскостность полосы и обеспечивают снижение силы прокатки за счет меньшего диаметра рабочих валков. Такие клети устанавливаются в конце чистовой группы в количестве 2 или 4-х.

Большое распространение получили клети с бутылочными валками – CVC.

На современных станах используют промежуточные перемоточные устройства, принципы бесконечной прокатки, устройства для ускоренного охлаждения проката.

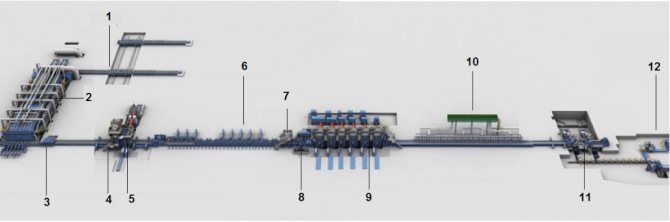

Рассмотрим схему компоновки и характеристику оборудования ШСГП концепции фирмы Siemens – VAI (рис. 96).

Рис. 96. Схема расположения оборудования широкополосного стана горячей прокатки фирмы Siemens – VAI: 1 – загрузочные решетки для слябов; 2 – нагревательная печь для горячего или холодного посада; 3 – гидросбив первичной окалины; 4 – клеть с вертикальными валками; 5 – четырехвалковая черновая реверсивная клеть; 6 – тепловые экраны Encopanel; 7 – гидросбив вторичной окалины; 8 – ножницы для обрезки концов; 9 – шестиклетевая чистовая группа четырехвалковых клетей; 10 – линия ламинарного охлаждения; 11 – две подпольные моталки; 12 – участок отделки рулонов и контроль качества

Такой стан предназначен для производства полосы толщиной 1,2…25,4 мм, шириной 750…2100 мм. Вес рулона до 35 тонн, производительность 1,5…5 млн. т/год.

Все клети имеют гидравлические нажимные устройства и полностью автоматизированы, что обеспечивает получения проката с высокой точностью размеров и плоскостностью. В чистовой группе установлено 6 клетей. Благодаря линии интенсивного охлаждения можно получать требуемую микроструктуру проката. Для большей производительности в линию стана может быть добавлена еще одна черновая клеть дуо, установлено 7 клетей в чистовой группе, а число моталок увеличено до трех.

Основные характеристики качалок

Чтобы выбрать более подходящие станки для разработки месторождения нефти, нужно сделать анализ широкого спектра эксплуатационных и технических характеристик всех видов этого оборудования.

При оценке важнейших характеристик станка-качалки обязательно учитывают:

- рабочую штоковую нагрузку;

- максимальный ход плунжера;

- габариты редуктора;

- величину крутящего момента выходного вала;

- частоту качаний.

Определяющим параметром станка является мощность его электродвигателя. На установках классического типа для работы насосных станций достаточна мощность электродвигателя в 25 кВт. Но следует ещё учитывать тип используемых ремней для передачи вращения от двигателя на редуктор, диаметры шкивов ремённой передачи и конструкцию механизма торможения.

Даже если все эксплуатационные параметры рассматриваемого станка устраивают покупателя, ему следует ещё учесть и габариты оборудования. Ведь размеры иногда играют определяющую роль – это те случаи, когда приходится транспортировать станки на большие расстояния в условиях различных климатических и региональных зон страны. Габаритные размеры в большой степени решают вопрос, можно ли произвести установку данного оборудования в конкретной ситуации, в конкретных условиях разрабатываемого месторождения нефти.

Обычно масса станка не превышает 10 т, а его габариты по длине и ширине составляют 7Х2,5 м.

Разновидности

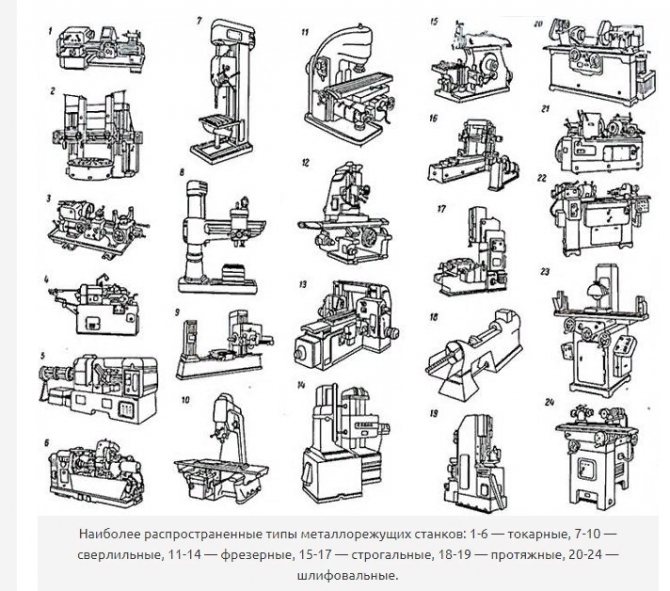

Многообразие изделий легко объясняется большим разнообразием операций, которые можно сделать с металлом. Помимо этого, есть много оснований, по которым можно проводить различия – зависимость от привода, размеров, типа стали. Рассмотрим, как можно их классифицировать.

По количеству задач:

- Универсальные. Они очень подходят на небольших производствах, когда каждый заказ – индивидуальный. Обычно такой прибор требует предварительной наладки, а также редко обладает высокой точностью. Но зато хорошо экономит средства, поскольку можно установить одно устройство вместо двух-трех.

- Специализированные. Они же серийные. По сути они выполняют одинаковые движения, но изменяют размеры. Поэтому на одной программе можно сделать целую серию одинаковых деталей с разными габаритами.

- Специальные. Это еще более узкопрофильные модели для обработки листового металла, они часто бывают на основе ЧПУ. Их задача – максимально точно выполнять одну заданную программу для многосерийного производства одинакового элемента.

По показателю точности все оборудование делится по пятибалльной шкале от самого низкого (норма) до наиболее высокого уровня – мастер. Во многом это зависит от качества материала, из которого изготовлено лезвие, а также от его заточки. Второй важный параметр – это управление. Вручную любые махинации будут не очень точными, потому что имеет значение человеческий фактор. Наиболее полное соответствие с заданными размерами детали (в мкм) будет достигнуто на станках с ЧПУ от . Фрезерные и токарные установки подходят для изготовления миниатюрных элементов. А поверхность часто не требует шлифовки или иной финишной металлообработки.

По уровню автоматизации:

- Полуавтоматические. Оператор следит за каждым циклом и принимает в нем участие, например, кладет заготовку, настраивает лезвия, нажимает пусковую кнопку и пр.

- Автоматические. Роль сотрудника полностью минимизирована. Труд становится более простым, условия в цеху намного лучше.

Также есть отдельный вид – это оборудование для обработки металла с программным управлением (ПУ). Их различают по двум категориям:

- Цикловое (Ц) – в программу вносятся параметры по одному завершенному циклу.

- Числовое (Ч), наиболее распространенное. Происходит полный удаленный контроль за всеми процессами: программирование, поиск ошибок, изменение показателей.

Также всю аппаратуру разделяют по массе. Чем больше вес установки, тем крупнее заготовки могут быть разрезаны.

По типу привода различают:

- Ручные.

- Электрические.

Первые, например, ножницы по металлу, приходят в действие после приложения физического усилия человека, в то время как вторые питаются от движка.

Но наиболее важна классификация, которая применяется чаще всего, имеет в основе задачу металлообработки. Посмотрим на картинке изображения и поговорим ниже подробнее о каждом:

Прокатный стан: история и современная классификация

Прокатный стан как устройство для обработки металлов и других материалов давлением нескольких вращающихся валков впервые упоминается в работах Леонардо да Винчи. Самый старый механизм, описанный великим мастером в 1495 году, предназначался для обработки олова. Прокатные устройства уже достаточно широко применялись в 17 веке, где работали на основе ручных приводов, которые позже были заменены на водные (водное колесо), а потом и на паровые. Сегодня прокатное оборудование с ручным приводом часто используется для проведения кустарных работ.

Прокатный стан в составе своего оборудования имеет основную часть (рабочая клеть, в которой может располагаться от двух до нескольких валков, электродвигатели и устройства, передающие энергию к валкам от двигателей) и вспомогательную (оборудование для перемещения заготовок, их резки, правки, кантовки и др.). Конструкция конкретного оборудования привязана к тому типу продукции, которую на нем выпускают.

Прокатная продукция в зависимости от типа поперечного сечения делится на несколько групп, в том числе:

— трубы (бесшовные или выполняемые с использованием сварки);

— листовой прокат (тонкие листы или толстолистовой прокат (более 4 мм));

— сортовой прокат (фасонный или простой);

— специальный прокат (угловой, С-образный, с изменяющимся профилем и др.).

Прокатный стан по виду продукции может быть отнесен к одной из следующих групп: трубо- , ленто- , жестепрокатные, специальные, листовые, проволочные, штрипсовые, широкополосные, сортовые, обжимные (преимущественно блюминги), заготовочные, рельсобалочные станы. Оборудование такого вида является крупногабаритным. Например, считающийся небольшим стан может иметь длину пятнадцать метров, а самый большой на сегодняшний день экземпляр в длину занимает 5500 метров (принадлежит «Аншен Айрон Анд Стил Групп»).

Классификация прокатных станов по конструктивным особенностям выглядит следующим образом:

— одноклетьевые (в их состав входит клеть, дополненная, например, шестью электродвигателями, пятью муфтами, четырьмя редукторами, тремя шестеренными клетями и двумя шпинделями);

— линейные станы (клети расположены одна за другой, иногда в несколько линий, продукция обрабатывается в одном направлении);

— последовательные (несколько одноклетьевых станов расположены последовательно или в другом порядке);

— непрерывные (заготовка обрабатывается одновременно в ряде клетей);

— полунепрерывные (есть непрерывные участки и линейные компоненты оборудования).

Как работает прокатный стан? Сначала слиток металла разогревают в специальных колодцах (температура около 1800 С), после чего электрокар подает его на первичную обработку (на слябинг или блюминг), где из слитка получают бруски. Далее из них на другом оборудовании прокатного типа получают металлические листы или готовые изделия заданной формы, вроде рельс и др. Современное оборудование, как правило, представляет собой литейно-прокатные станы, которые могут обрабатывать заготовки в клетях со скоростью около 300 км в час.

Изготовление прокатных станов является сложным и дорогостоящим процессом, тем не менее сегодня в России существуют предприятия, которые выпускают такую продукцию. Помимо основного и вспомогательного оборудования для успешного функционирования комплекса необходима высокоточная автоматика, смазочное оборудование, а также обеспечение станов электроэнергией общей мощностью до 200-300 Мегаватт.

Уровни автоматизации

Виды токарных станков, а также устройства любого другого назначения, которые используются в условиях массового и крупносерийного производства, называют агрегатными. Такое название они получили по причине того, что их комплектуют из однотипных узлов (агрегатов): станин, рабочих головок, столов, шпиндельных узлов и других механизмов. Совершенно другие принципы используются при создании станков, которые необходимы для мелкосерийного и единичного производства. Конструкция таких устройств, отличающихся высокой универсальностью, может быть совершенно уникальной.

Токарный станок с ЧПУ

Классификация токарных станков (а также оборудования любых других категорий) по уровню автоматизации подразумевает их разделение на следующие виды:

- ручные модели, все операции на которых осуществляются в ручном режиме;

- полуавтоматические, в которых часть технологических операций (установка заготовки, запуск устройства, снятие готовой детали) выполняется в ручном режиме (все остальные операции, относящиеся к вспомогательным, проходят в автоматическом режиме);

- автоматические, для работы которых необходимо только задать параметры обработки, все остальные операции они выполняют самостоятельно, в соответствии с заданной программой;

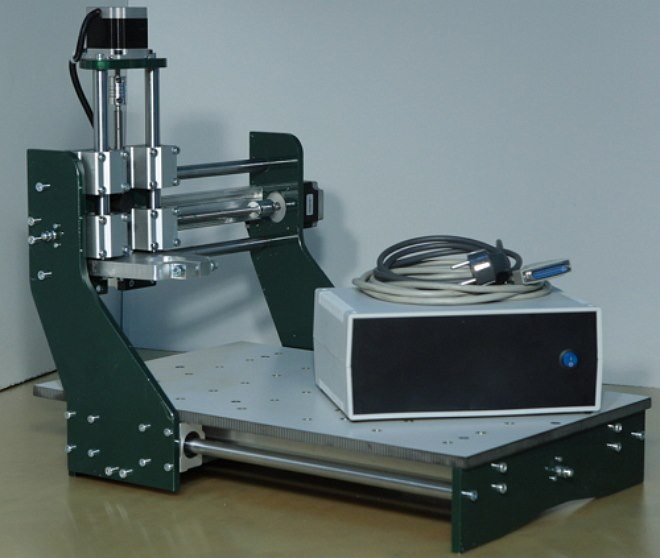

- металлорежущие агрегаты с ЧПУ (всеми процессами на таких станках управляет специальная программа, которая содержит закодированную систему числовых значений);

- металлорежущее оборудование, относящееся к категории гибких автоматизированных модулей.

Наиболее яркими представителями металлорежущих станков являются устройства с ЧПУ, работой которых управляет специальная компьютерная программа. Такой программой, которую в память станка вводит его оператор, определяются практически все параметры работы агрегата: частота вращения шпинделя, скорость обработки и др.

Системой ЧПУ могут оснащаться даже самые компактные настольные станки

Все виды металлообрабатывающих станков, оснащенные системой ЧПУ, содержат в своей конструкции следующие типовые элементы.

- Пульт (или консоль) оператора, посредством которого в память станка водится компьютерная программа, управляющая его работой. Кроме того, с помощью такого пульта можно выполнять и ручное управление всеми параметрами работы агрегата.

- Контроллер — важный элемент системы ЧПУ, с помощью которого не только формируются управляющие команды, передаваемые на рабочие элементы оборудования, и контролируется правильность их выполнения, но также производятся все необходимые расчеты. В зависимости от степени сложности модели агрегата в качестве контроллера для его оснащения может быть использован как мощный компрессор, так и обычный микропроцессор.

- Экран или дисплей, выступающие в роли управляющей и контрольной панели для оператора. Такой элемент позволяет в режиме реального времени наблюдать за работой металлорежущего станка, контролировать процесс обработки, а при необходимости оперативно менять параметры и настройки.

Принцип работы металлообрабатывающих станков, оснащенных системой ЧПУ, несложен. Предварительно пишется программа, учитывающая все требования к обработке конкретной заготовки, затем оператор вводит ее в контроллер станка, используя специальный программатор. Команды, заложенные в такую программу, подаются на рабочие элементы оборудования, а после их выполнения станок автоматически отключается.

Использование металлорежущих станков, оснащенных числовым программным управлением, позволяет выполнять обработку с высокой точностью и производительностью, что и является причиной их активного использования для оснащения промышленных предприятий, выпускающих изделия крупными сериями. Такие агрегаты благодаря высокому уровню своей автоматизации отлично встраиваются в крупные автоматизированные линии.

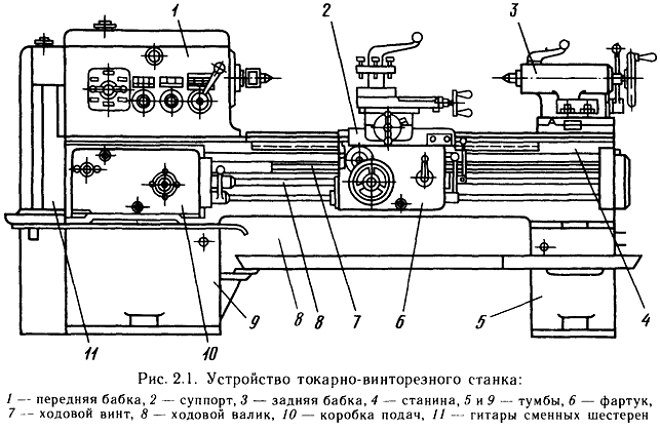

Устройство токарно-винторезного станка

Форматно-раскроечный станок своими руками: чертежи, видео, фото

По мере развития проекта Пиропринтер, нашей команде приходится оптимизировать какие-то процессы. Нам давно требовалось сделать какой-то станок или приспособление для быстрого и аккуратного роспуска фанеры для последующей фрезеровки. Не буду утомлять, сразу покажу результат, который мы получили:

Вот такой форматно-раскроечный станок мы сделали своими руками Поясню сразу — мы не мебельное производство, где форматник — это один из основных инструментов.

И к нему идет требование обязательного наличия подрезного пильного диска для пиления без малейших сколов и высокой производительности.

Раскрой фанеры (и другого листового материала) для нас — это вспомогательный производственный процесс, не требующий высокого качества реза.

Те, кто когда-либо сталкивался с раскроем листов фанеры (1,5*1,5м), знают, что распиливание сопровождается рядом сложностей:

- Лист громоздкий и требуется много места, если пилить его в горизонтальном положении;

- При раскрое поперек волокон появляется много сколов;

- Выдержать ровную линию от края до края, просто отпиливая по нарисованной линии не просто — рез немного плывет.

Исходные требования были простыми: нужен бюджетный вариант форматно-раскроечного станка, который можно собрать своими руками. Рез должен быть прямым и без сколов. При раскрое тратить минимум времени на выставление размеров. Форматник должен занимать минимум места.

Назначение форматно раскроечного станка

Основные функции форматно-раскроечного станка заключаются в формировании ровного реза на поверхности ламинированного ДСП или ДВП. При этом предъявляются особые требования к качеству кромки.

Внешне конструкция напоминает простую пилораму. Разница заключается в жесткой фиксации заготовки относительно режущих компонентов. Для увеличения качества присутствуют два диска различных диаметров. Один из них больше другого и вращается в обратную сторону. Это дает возможность уменьшить вероятность появления сколов на торце деревянной поверхности.

При изготовлении самодельной конструкции следует учитывать такие моменты:

- устойчивость оборудования во время работы;

- наличие измерительных инструментов для предварительной раскройки деревянного листа.

- размеры рабочего стола. Они напрямую зависят от габаритов заготовки;

- меры безопасности. Это относится к оборудованию и рабочему персоналу. Для удаления стружки обязательно должен присутствовать вытяжной механизм, режущие компоненты находятся под специальным чехлом.

Важным фактором является предварительный расчет всех элементов конструкции. Она должна выполнять свои функции в зависимости от степени нагрузки. Одним из недостатков форматно-раскроечного станка является невозможность формирования резов фигурной формы. Для этого необходимы другие типы оборудования.

Во время анализа заводских моделей следует учитывать толщину обрабатываемого материала и его удельную плотность. Это повлияет на выбор пильных дисков.

Почему решили сделать форматно-раскроечный станок своими руками, а не купили готовый?

Самый дешевый готовый форматник с горизонтальным расположением листа стоит 220 тыс руб. (марка Jet).

Пример готового горизонтального форматника. С листом фанеры он занимает очень много места

В данной конструкции есть подрезная пила. И по идее можно было самим собрать что-то подобное из готового циркулярного (распиловочного) станка или ручной циркулярной пилы. Самый простой дешевый циркулярный станок стоит 7 тыс руб, что-то по серьезнее обойдется в 30 тыс руб.

А со свободным местом у нас в мастерской проблематично (напомню, что раскрой фанеры — у нас вспомогательная функция). Поэтому нам подходил только вертикальный форматно раскроечный станок.

Самый простой вертикальный форматник обойдется в 230 тыс руб.

Бюджетный вариант вертикального форматинка, который нам не очень понравился

Тот, что нам понравился стоит около 300 тыс руб (причем, это бюджетный, так как серьезные форматники стоят от 500 тр до 1,5 млн). Правда, я нашел вариант на авито самодельный на металлической раме с закрепленной на нем простой ручной циркулярной пилой за 100 тыс руб. (+доставка).

Да, есть еще и простое готовое решение — пилить вдоль специальной шины (если ваша модель циркулярки предусматривает пазы под шину и шина под вашу пилу в принципе существует). Так рез будет ровным.

Но есть некоторые неудобства, связанные с шиной: долго размечать и выставлять, руки находятся в напряжении от веса циркулярки, распускать так придется либо в горизонтальном положении листа или как-то его фиксировать на расстоянии от пола, не удобно длинную шину использовать для распила коротких кусков фанеры и пр.

Особенности выбора привода прокатного стана

Правильное определение механических характеристик — первый шаг при выборе электропривода прокатного стана. Современные устройства должны отличаться минимальным маховым моментом, жесткими механическими параметрами, высокой перегрузочной устойчивостью по моменту, большими пределами регулирования скоростей, большим пусковым моментом. Все эти характеристики, включая высокий КПД, имеют двигатели постоянного тока с независимым возбуждением. Выбирая главный привод прокатного стана, следует учесть следующие условия:

- продолжительность времени непрерывной работы установки;

- значительная мощность привода;

- ударная нагрузка;

- соответствие вычисленному инженерами эквивалентному моменту.

Оценку систему проводят исходя из массы, надежности, поглощения энергии за один рабочий цикл, габаритов, стоимости, КПД, ремонтопригодности, перспективности для производства.

Схема привода прокатного стана

Главная линия оборудования состоит из линии привода и рабочей клети. Редукторы, муфты, шпиндели, двигатели, шестеренные клети находятся на линии привода. Схема электропривода прокатного стана чаще всего кинематическая. На ней должны быть отображены все необходимые для работы оборудования детали. На традиционной схеме электропривода прокатного стана отображают следующие элементы:

- Главный редуктор. Необходим для того, чтобы передаточное отношение между рабочей клетью и электродвигателем поддерживалось на нужном уровне.

- Шестеренная клеть. Элемент распределяет передаваемый момент между валками рабочей клети.

- Шпиндели. Соединяют между собой рабочую и шестеренную клети, что обеспечивает стабильную работу привода при изменении расстояния между валками после переточки.

Особенности составления расчетной схемы

При разработке оборудования реальную механическую часть электропривода заменяют динамически эквивалентной схемой. Она состоит из соединенных между собой инерционных элементов, которые имеют энергетические характеристики такие же, как и реальный электропривод. Для подсчетов используют двухмассовую консервативную систему. В некоторых случаях допустимо применять одномассовую. При проектировании эл привода вспомогательных механизмов прокатных станов применяют аналогичный способ. Расчетная схема будет состоять из следующих элементов:

Далее на основании имеющийся информации необходимо рассчитать моменты инерции всех элементов, входящих в состав схемы. При подсчете этой величины учитывают плотность материала.

Проектирование схемы силовых цепей

Главный электропривод запускается под воздействием постоянного тока. Для этого его подключают к преобразователю. Управление оборудованием производится с помощью управляемого выпрямителя. Это требует его подключения к промышленной сети переменного тока с помощью магнитного пускателя и автоматического выключателя. Чтобы уменьшить пульсацию тока и предотвратить расширение зоны коммутации в схему добавляют несколько сглаживающих дросселей. Привод управления, с помощью которого можно активировать и изменять процесс прокатки металла, состоит из следующих элементов:

- системы защиты;

- регуляторов скорости и тока;

- систем управления (СИФУ);

- предохранителей;

- шунта;

- трансформатора;

- сглаживающего реактора.

Он подключается к датчикам скорости и управлению тиристорами мостами. Для защиты цепей управления и силовых инженеры внедряют автоматические выключатели.

Схемы двигателей постоянного тока

По стандарту двигатель постоянного тока должен управлять напряжением якоря. При математических подсчетах допускается, что сопротивление якорной цепи и индуктивность будут постоянными, а размагничивающее действие считается скомпенсированным. Зависимость магнитного потока от намагничивающий силы будет линейной. Для построения структурной схемы двигателей постоянного тока составляют систему дифференциальных уровней, с помощью которой рассчитывают:

- электродвижущую силу тиристорного преобразователя;

- силу, противопоставляемую электродвижущей силе двигателя;

- величину тока якоря;

- общее сопротивление якорной цепи;

- момент, развиваемый двигателем;

- суммарный момент инерции привода.

Предназначение

Металлопрокатные станки — механические установки, предназначенные для создания металлических изделий при помощи деформирования сырья в валковых приспособлениях. Оборудование позволяет изготавливать изделия различного типа:

- Сортового проката. К ним относятся прутки и полосы разной геометрической формы, а также фасонные детали, рессорные и ромбические.

- Профиль специального назначения. Металлические изделия в виде уголков, швеллеров, двутавров, а также комбинированные заготовки с меняющимся сечением.

- Прокат в форме тонкого листа до 4 мм, а также толстого листа более 4 мм.

- Трубный профиль с соединением при помощи сварки и бесшовных стыков.

Декларация о соответствии станков

Декларирование соответствия металлообрабатывающих и ткацких станков осуществляется в два этапа, первый из которых проводит сам заявитель, а второй – орган по сертификации. В некоторых случаях дополнительно вводится промежуточный этап, который заключается в проведении испытаний образцов станков в аккредитованной лаборатории.

Заявитель формирует комплект документ на станки, заполняет декларацию о соответствии и заявление на регистрацию декларации. Орган по сертификации рассматривает все материалы и принимает решение о возможности регистрации декларации. Специалисты «Новотест» не только зарегистрируют декларацию, но и помогут правильно ее заполнить, а при необходимости определять весь комплект документов, который подлежит проверки.

Зарегистрировать декларацию без результатов испытаний, проведенных в аккредитованной лаборатории можно только при выпуске:

- серии станков по схеме 1д;

- партии станков по схеме 2д.

Декларирование станков по схемам 3д и 6д (для серии) или 4д (для партии) невозможно без участия аккредитованной лаборатории.

При производстве металлорежущих станков, предназначенных для использования на опасных производственных объектах, декларирование проводится по схеме 5д.