Прокатный стан

Машина для обработки давлением металла и др. материалов между вращающимися валками, т. е. для осуществления процесса прокатки, в более широком значении — автоматическая система или линия машин (агрегат), выполняющая не только прокатку, но и вспомогательные операции:

- транспортирование исходной заготовки со склада к нагревательным печам и к валкам стана,

- передачу прокатываемого материала от одного калибра к другому,

- кантовку,

- транспортирование металла после прокатки,

- резку на части,

- маркировку или клеймение,

- правку,

- упаковку,

- передачу на склад готовой продукции и др.

Классификация и устройство прокатных станов

Главный признак, определяющий устройство — его назначение в зависимости от сортамента продукции или выполняемого технологического процесса.

По сортаменту продукции станы разделяют на:

- заготовочные, в том числе станы для прокатки слябов и блюмов,

- листовые и полосовые,

- сортовые, в том числе балочные и проволочные,

- трубопрокатные

- деталепрокатные (бандажи, колёса, оси и т.д.).

По технологическому процессу делят на следующие группы:

- литейно-прокатные (агрегаты),

- обжимные (для обжатия слитков), в том числе слябинги и блюминги,

- реверсивные одноклетевые,

- тандемы,

- многоклетевые,

- непрерывные,

- холодной прокатки.

Основное оборудование прокатного стана

Размер прокатного стана, предназначенного для прокатки листов или полос, характеризуется длиной бочки валков, для заготовки или сортового металла — диаметром валков, а трубопрокатного стана — наружным диаметром прокатываемых труб.

Оборудование стана, служащее для деформации металла между вращающимися валками, называют основным, а для выполнения прочих операций — вспомогательным.

Основное оборудование состоит из одной или нескольких главных линий, в каждой из которых располагается 3 вида устройств :

- рабочие клети (одна или несколько) — к ним относятся прокатные валки с подшипниками, станины, установочные механизмы, плитовины, проводки;

- электродвигатели для вращения валков; передаточные устройства от электродвигателей к прокатным валкам, состоящие большей частью из шестерённой клети, шпинделей и муфт.

Между шестерённой клетью и электродвигателем часто устанавливают ещё редуктор. Если каждый валок имеет свой электродвигатель, передаточные устройства состоят лишь из шпинделей. Наибольшее распространение получили станы с горизонтальными валками:

- двухвалковые (дуо),

- трёхвалковые (трио),

- четырёхвалковые (кварто),

- многовалковые.

Для обжатия металла по боковым поверхностям используют клети с вертикальными валками, называемые эджерами. Станы, у которых вблизи горизонтальных валков расположены вертикальные, называются универсальными.

Они служат для прокатки широких полос и двутавровых балок с широкими полками. В станах винтовой прокатки валки располагаются в рабочей клети косо — под углом подачи. Такие станы применяют для прокатки труб, осей, шаров и т.д.

Число и расположение рабочих клетей определяются его назначением, требуемым числом проходов металла между валками для получения данного профиля и заданной производительностью. По этому признаку станы подразделяются на 8 типов.

К одноклетевым станам относится большинство блюмингов, слябинги, шаропрокатные станы, станы для холодной прокатки листов, ленты и труб.

В случае, когда в одной рабочей клети не удаётся расположить необходимое число калибров или когда требуется высокая производительность, применяют станы с несколькими рабочими клетями. Наиболее совершенный многоклетевой стан — непрерывный, в котором металл одновременно прокатывается в нескольких клетях .

Непрерывные станы служат для горячей прокатки заготовки, полос, сортового металла, проволоки, труб, а также для холодной прокатки листов, жести, ленты и др. профилей.

Скорости прокатки весьма различны и зависят главным образом от требуемой производительности, сортамента прокатываемой продукции и технологического процесса. У обжимных, заготовочных, толстолистовых, крупносортных станов скорость прокатки около 2—8 м/сек.

Наибольшие скорости характерны для непрерывных станов:

- при прокатке сортового металла 10—20 м/сек;

- полосового 25—35 м/сек;

- проволоки 50—70 м/сек;

- при холодной прокатке жести 40 м/сек.

Данные о производительности, мощности приводов и массе оборудования некоторых прокатных станов, получивших наибольшее распространение в СССР для производства горячекатаной стали.

Принцип выбора

При покупке оборудования обращают внимание на следующее:

- Производительность выпуска готовой продукции, автоматизация процесса, надежность и качество профиля.

- Применение дополнительных установок, для обеспечения автоматического проката.

Преимущества и недостатки

К достоинствам метода проката относят:

- повышенную производительность;

- широкий ассортимент готовой продукции;

- использование программного управления для автоматизации процесса.

Среди отрицательных показателей стоит отметить:

- Использование прокатных станков требует затрат на сырье и электроэнергию, а также обслуживание оборудования.

- После проката необходима дополнительная обработка.

- Для прессования заготовки следует разогревать.

Повышенная производительность

Производители и цена

На металлургических предприятиях применяют оборудование от зарубежных и отечественных производителей. Российские компании стараются не уступать иностранным конкурентам. Цена прокатных станов зависит от изготовителя. Стоимость начинается от нескольких тысяч и доходит до 5–6 миллионов рублей. На цену также влияют производительность, тип готового профиля, а также количество клетей и валков.

Это интересно: Плоскошлифовальные станки — конструкция и способы шлифовки металла

Станок для лазерной резки металла DeKart. Принцип работы

Работа оборудования основана на принципе обработки различных материалов лазером. Каждый станок для лазерной резки металла производства компании DeKart оснащен устройством высокой мощности, сфокусированным до сверхтонкого луча толщиной около 14 мк.

Такой способ позволяет выполнить точный узкий рез с минимальной зоной деформации и теплового влияния.

Лазерный станок по металлу DeKart последних модификаций оснащен лазерными головками с автофокусом и контроллером высоты, поддерживающими номинальное фокусное расстояние устройства, давая возможность обрабатывать плоские и объемные детали различной конфигурации.

Составные элементы прокатного стана

Конструкция любого прокатного стана включает в себя три основных элемента: так называемые рабочие клети, передаточные устройства и приводные электродвигатели. Валки, по которым перемещается листовой или профильный металл, входят в состав рабочих клетей. Также они включают в себя установочные механизмы, станины, плитовины и проводки. Движение всех рабочих частей прокатного стана обеспечивают мощные электродвигатели, которые соединяются с ними посредством элементов передаточного устройства: муфт, шпинделей и шестерен.

Следует знать, что основной характеристикой прокатных станов заготовочного и обжимного типа является диаметр рабочего валка. Если же в процессе обработки заготовки используется сразу несколько рабочих клетей, то в качестве такой характеристики используется диаметр валка, на котором выполняется финишная операция.

На современных предприятиях сегодня применяют универсальные прокатные станы, оснащенные 3-мя или 5-ю рабочими клетями. Часть валков таких станов (2–3) имеет диаметр 1350 мм, остальные — 800 мм. Оборудование для получения листового проката значительной толщины, как правило, оснащается одной или двумя рабочими клетями. Рабочая ширина таких станов, формируемая длиной валков, находится в диапазоне 3,5–5,5 метров. Стан для листового металла, чаще всего, оснащается дополнительными рабочими клетями с вертикальными валками, которые обеспечивают обжатие боковых кромок формируемого листа металла. Листовой металл в виде полос производится на устройстве, оснащенном 10–15 рабочими клетями, оборудованными горизонтальными валками с длиной 1,5–2,5 метров и вертикальными валками для обжимания торцов.

У прокатного стана, как видно из его конструкции, может быть значительная длина. Наиболее примечательно в этом плане трубопрокатное оборудование, в состав которого включено одновременно три стана. На первом из них выполняется прошивка отверстия в металлической заготовке, на втором — вытяжка заготовки в трубу, на третьем — калибровка, которая осуществляется для придания готовому изделию требуемого диаметра. На деталепрокатных станах заготовка подвергается как винтовой, так и поперечной обработке.

Устройство прокатного стана

Особенности выбора привода прокатного стана

Правильное определение механических характеристик — первый шаг при выборе электропривода прокатного стана. Современные устройства должны отличаться минимальным маховым моментом, жесткими механическими параметрами, высокой перегрузочной устойчивостью по моменту, большими пределами регулирования скоростей, большим пусковым моментом. Все эти характеристики, включая высокий КПД, имеют двигатели постоянного тока с независимым возбуждением. Выбирая главный привод прокатного стана, следует учесть следующие условия:

- продолжительность времени непрерывной работы установки;

- значительная мощность привода;

- ударная нагрузка;

- соответствие вычисленному инженерами эквивалентному моменту.

Оценку систему проводят исходя из массы, надежности, поглощения энергии за один рабочий цикл, габаритов, стоимости, КПД, ремонтопригодности, перспективности для производства.

Схема привода прокатного стана

Главная линия оборудования состоит из линии привода и рабочей клети. Редукторы, муфты, шпиндели, двигатели, шестеренные клети находятся на линии привода. Схема электропривода прокатного стана чаще всего кинематическая. На ней должны быть отображены все необходимые для работы оборудования детали. На традиционной схеме электропривода прокатного стана отображают следующие элементы:

- Главный редуктор. Необходим для того, чтобы передаточное отношение между рабочей клетью и электродвигателем поддерживалось на нужном уровне.

- Шестеренная клеть. Элемент распределяет передаваемый момент между валками рабочей клети.

- Шпиндели. Соединяют между собой рабочую и шестеренную клети, что обеспечивает стабильную работу привода при изменении расстояния между валками после переточки.

Особенности составления расчетной схемы

При разработке оборудования реальную механическую часть электропривода заменяют динамически эквивалентной схемой. Она состоит из соединенных между собой инерционных элементов, которые имеют энергетические характеристики такие же, как и реальный электропривод. Для подсчетов используют двухмассовую консервативную систему. В некоторых случаях допустимо применять одномассовую. При проектировании эл привода вспомогательных механизмов прокатных станов применяют аналогичный способ. Расчетная схема будет состоять из следующих элементов:

Далее на основании имеющийся информации необходимо рассчитать моменты инерции всех элементов, входящих в состав схемы. При подсчете этой величины учитывают плотность материала.

Проектирование схемы силовых цепей

Главный электропривод запускается под воздействием постоянного тока. Для этого его подключают к преобразователю. Управление оборудованием производится с помощью управляемого выпрямителя. Это требует его подключения к промышленной сети переменного тока с помощью магнитного пускателя и автоматического выключателя. Чтобы уменьшить пульсацию тока и предотвратить расширение зоны коммутации в схему добавляют несколько сглаживающих дросселей. Привод управления, с помощью которого можно активировать и изменять процесс прокатки металла, состоит из следующих элементов:

- системы защиты;

- регуляторов скорости и тока;

- систем управления (СИФУ);

- предохранителей;

- шунта;

- трансформатора;

- сглаживающего реактора.

Он подключается к датчикам скорости и управлению тиристорами мостами. Для защиты цепей управления и силовых инженеры внедряют автоматические выключатели.

Схемы двигателей постоянного тока

По стандарту двигатель постоянного тока должен управлять напряжением якоря. При математических подсчетах допускается, что сопротивление якорной цепи и индуктивность будут постоянными, а размагничивающее действие считается скомпенсированным. Зависимость магнитного потока от намагничивающий силы будет линейной. Для построения структурной схемы двигателей постоянного тока составляют систему дифференциальных уровней, с помощью которой рассчитывают:

- электродвижущую силу тиристорного преобразователя;

- силу, противопоставляемую электродвижущей силе двигателя;

- величину тока якоря;

- общее сопротивление якорной цепи;

- момент, развиваемый двигателем;

- суммарный момент инерции привода.

Типы оборудования для производства профнастила

Любое оборудование для производства профнастила работает по типовой схеме. Плоский стальной лист для придания ему требуемой конфигурации прогоняется через систему валков, которыми оснащен станок, используемый для производства профнастила. В результате такой технологической операции плоский стальной лист деформируется, приобретая требуемую геометрическую форму.

Размеры и форма валков зависят от конфигурации производимого на станке профлиста

В качестве основного сырья, из которого изготавливается профилированный лист, как уже говорилось выше, используется листовая сталь, поставляемая с заводов-производителей в рулонах. Если стальной лист, свернутый в такой рулон, имеет небольшую толщину, то развернуть его не составит больших проблем: это можно выполнить даже вручную. Совсем иначе обстоит дело, если для профлиста необходимо использовать листовую сталь значительной толщины. В таком случае станок, применяемый для производства профлиста, нуждается в оснащении дополнительным приспособлением, которое будет отвечать за гибку листового металла значительной толщины.

Станок для профнастила в зависимости от требуемой производительности может быть оснащен ручным или механизированным приводом. Более простой конструкцией, конечно, отличается ручной станок для производства профнастила. Между тем, решив использовать такое оборудование, следует иметь в виду, что работа на ручном станке для производства профлиста требует приложения значительных физических усилий, поэтому применять такое устройство для изготовления профилированного листа значительной толщины проблематично.

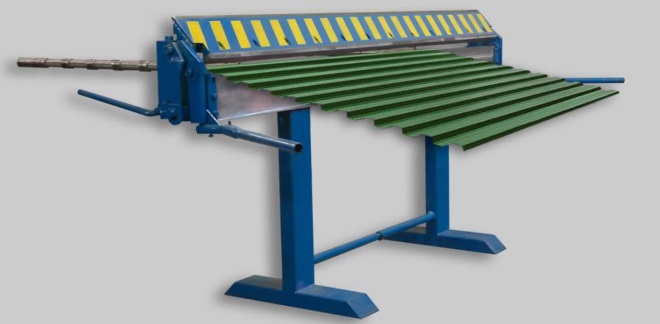

Ручной профилегиб ЛСП-2000 предназначен для изготовления профлиста или шкетника из металла толщиной до 0,55 мм

Между тем изготовление в домашних условиях оснащенного механизированным приводом станка для производства профнастила также связано с определенными сложностями. Дело в том, что в таком оборудовании для профнастила должно быть устройство, обеспечивающее резку профилированных листов на изделия определенной длины. Для выполнения данной технологической операции не подойдут обычные гильотинные ножницы, так как для этого необходимы устройства, рабочие органы которых по своей форме полностью соответствуют конфигурации профилированного стального листа.

Формовка профиля на специализированной линии происходит на прокатном стане

Различают две технологии, по которым может осуществляться изготовление профнастила на специализированном оборудовании. Первая из них носит название одновременного профилирования и предполагает деформирование сразу обеих сторон стального листа, используемого для изготовления профлиста. Станки для производства профнастила, работающие по принципу последовательного профилирования, отдельно деформируют каждую из сторон стального листа.

Прокатный стан: история и современная классификация

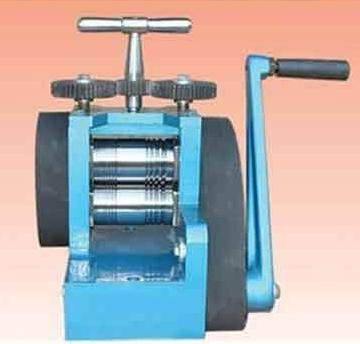

Прокатный стан как устройство для обработки металлов и других материалов давлением нескольких вращающихся валков впервые упоминается в работах Леонардо да Винчи. Самый старый механизм, описанный великим мастером в 1495 году, предназначался для обработки олова. Прокатные устройства уже достаточно широко применялись в 17 веке, где работали на основе ручных приводов, которые позже были заменены на водные (водное колесо), а потом и на паровые. Сегодня прокатное оборудование с ручным приводом часто используется для проведения кустарных работ.

Прокатный стан в составе своего оборудования имеет основную часть (рабочая клеть, в которой может располагаться от двух до нескольких валков, электродвигатели и устройства, передающие энергию к валкам от двигателей) и вспомогательную (оборудование для перемещения заготовок, их резки, правки, кантовки и др.). Конструкция конкретного оборудования привязана к тому типу продукции, которую на нем выпускают.

Прокатная продукция в зависимости от типа поперечного сечения делится на несколько групп, в том числе:

— трубы (бесшовные или выполняемые с использованием сварки);

— листовой прокат (тонкие листы или толстолистовой прокат (более 4 мм));

— сортовой прокат (фасонный или простой);

— специальный прокат (угловой, С-образный, с изменяющимся профилем и др.).

Прокатный стан по виду продукции может быть отнесен к одной из следующих групп: трубо- , ленто- , жестепрокатные, специальные, листовые, проволочные, штрипсовые, широкополосные, сортовые, обжимные (преимущественно блюминги), заготовочные, рельсобалочные станы. Оборудование такого вида является крупногабаритным. Например, считающийся небольшим стан может иметь длину пятнадцать метров, а самый большой на сегодняшний день экземпляр в длину занимает 5500 метров (принадлежит «Аншен Айрон Анд Стил Групп»).

Классификация прокатных станов по конструктивным особенностям выглядит следующим образом:

— одноклетьевые (в их состав входит клеть, дополненная, например, шестью электродвигателями, пятью муфтами, четырьмя редукторами, тремя шестеренными клетями и двумя шпинделями);

— линейные станы (клети расположены одна за другой, иногда в несколько линий, продукция обрабатывается в одном направлении);

— последовательные (несколько одноклетьевых станов расположены последовательно или в другом порядке);

— непрерывные (заготовка обрабатывается одновременно в ряде клетей);

— полунепрерывные (есть непрерывные участки и линейные компоненты оборудования).

Как работает прокатный стан? Сначала слиток металла разогревают в специальных колодцах (температура около 1800 С), после чего электрокар подает его на первичную обработку (на слябинг или блюминг), где из слитка получают бруски. Далее из них на другом оборудовании прокатного типа получают металлические листы или готовые изделия заданной формы, вроде рельс и др. Современное оборудование, как правило, представляет собой литейно-прокатные станы, которые могут обрабатывать заготовки в клетях со скоростью около 300 км в час.

Изготовление прокатных станов является сложным и дорогостоящим процессом, тем не менее сегодня в России существуют предприятия, которые выпускают такую продукцию. Помимо основного и вспомогательного оборудования для успешного функционирования комплекса необходима высокоточная автоматика, смазочное оборудование, а также обеспечение станов электроэнергией общей мощностью до 200-300 Мегаватт.

Основы производства

Чтобы придать заготовке определенную форму, используется принцип вальцевания, по которому работает большинство металлургических предприятий. Так называется прокат через систему валов. Формирование проводится методом холодной деформации во время прохождения металлической заготовки между роликами. В результате механического воздействия гладкий стальной лист становится гофрированным.

На контур полученного рельефа влияет форма вальцов. В производственных линиях имеется возможность настройки профильной конфигурации, что обеспечивает вариативность сортамента. Сила давления пресса зависит от толщины металлической заготовки. Выбирают оцинкованный профнастил толщиной 0,4-0,8 мм.

Существует горячий и холодный способы обработки металла давлением. Изготовление листа с предварительным нагревом стали возможно только на крупных металлургических предприятий.

Виды производственного оборудования

Прокатный стан – это основа технологической линии. К числу критериев, по которым классифицируется вальцовочная аппаратура, относятся форма профиля и способ изготовления. Поставка сырьевого материала с металлургических заводов осуществляется в рулонах. Вручную развернуть тонкий лист не составляет труда. Если используется металл значительной толщины, тогда в комплект должен входить станок-разматыватель.

Следующий шаг цикла – резка, для этих целей служат ножницы-гильотины. С их помощью гофрированное полотно разрезают на элементы необходимой длины. Заключительный этап – упаковка и складирование. Для этих целей применяют специальные приемные устройства.

Общие сведения

На сегодняшний день металл — это наиболее распространенный материал, из которого изготавливается огромное количество разнообразных вещей, начиная с небольших бытовых деталей и заканчивая большими промышленными объектами. Однако есть очень важный пункт, о котором знают не все. Просто выплавить металл, а после превратить его в слиток недостаточно. После формирование слитка любой металл передается в прокатный цех. Единственное оборудование, которое имеется в таких цехах, — это прокатные станки. Именно эти устройства и придают нужную форму, которая подойдет для последующего применения металла. Стоит отметить, что это оборудование является одним из самых старых на сегодняшний день. Однако за года его применения станок зарекомендовал себя с настолько хорошей стороны, обладает настолько хорошими характеристиками и показателем продуктивности, что его используют и по сей день.

Технические характеристики

Прокатные станки имеют характеристики, которые отличают их от аналогов:

- вид изготавливаемого профиля на определенной установке может быть трубный, сортовой, а также тонко- и толстолистовой;

- диапазон толщины металла, предназначенного для проката— от 0,4 мм до 200 мм;

- необходимое сырье для проката;

- показатель производительности, от данного фактора зависит выбор станка перед покупкой, а также подготовка сырья;

- количество рабочих клеток с валками для необходимого профиля;

- диаметр рабочих валов для проката, а также их полезная длина;

- номинальное напряжение — 220 В/ 380 В;

- показатель мощности применяемого электродвигателя — от 2,2 кВт и выше;

- размеры установки в сборе;

- полная масса всего оборудования в комплексе;

- наличие реверсирования в прокатном стане.

Станок прокатный

сталепрокатный стан — это… Что такое сталепрокатный стан?

сталевальцівни́й верста́т, сталевальцівни́й стан

Русско-украинский политехнический словарь. 2013.

- сталепрокатный

- сталепрокатчик

Смотреть что такое «сталепрокатный стан» в других словарях:

-

МАРОККО. ЭКОНОМИКА — Историю экономического развития Марокко можно разделить на ряд этапов. Начало первого относится к 1840 1875, когда Марокко открыло двери европейской торговле. Затем последовал период политики протекционизма и внутренних экономических реформ конца … Энциклопедия Кольера

-

Марокко — Королевство Марокко, гос во на С. З. Африки. Страна получила название по городу Марракеш, который в средние века был одной из ее столиц. В самом Марокко гос во до сих пор называется так же, как и город, Марракеш. Но в Европе в конце XIX в.… … Географическая энциклопедия

-

Череповец — Эта статья или раздел нуждается в переработке. Пожалуйста, улучшите статью в соответствии с правилами написания статей … Википедия

-

Магнитогорск — Город Магнитогорск Флаг Герб … Википедия

-

Запорожье — У этого термина существуют и другие значения, см. Запорожье (значения). Город Запорожье укр. Запоріжжя Флаг Герб … Википедия

-

Чёрная металлургия Украины — Чёрная металлургия Украины отрасль металлургии на Украине. Содержание 1 Производство 2 Потребление 3 Отрасли черной металлургии … Википедия

Разновидности прокатных станов

Как мы уже выяснили, прокатный стан — это оборудование, на котором за счет последовательно выполняемых операций металлическая заготовка превращается в сортовой прокат с требуемыми геометрическими параметрами. В зависимости от параметров конечного продукта, эти машины могут быть нескольких типов. Заготовочные и обжимные (слябинги и блюминги) предназначены для получения из крупного слитка металла заготовки, которая поступает для дальнейшей обработки на специальное прокатное устройство. К оборудованию последнего вида, на котором уже получают металлический прокат требуемой конфигурации, относятся сортовые, трубные и проволочные станы.

К категории сортовых станов относится оборудование для производства различных видов проката. Так, это могут быть станы для производства листовой стали, уголков, швеллеров, рельсов и др. В зависимости от своих функциональных возможностей, такие станы могут быть крупно- и среднесортными, рельсопрокатными и категории MPS, на которых получают профили различного сечения. Листовые прокатные станы, способные обрабатывать заготовки методом холодного или горячего деформирования, используются для получения металлических плит (толщина 50–350 мм), листового металла (3–50 мм) и полос (1,2–20 мм). Готовые изделия после производства сматываются в рулоны массой до 50 тонн.

Классификация прокатных станов, на которых производятся различные виды бесшовных труб, разделяет их на следующие категории:

- непрерывно-удлинительные, на которых производят трубы сечением до 110 мм;

- короткоправочные станы, необходимые для производства труб диаметром 60–450 мм;

- оборудование трехвалкового типа — для изготовления толстостенных труб диаметром 35–200 мм (трубы, получаемые на таком оборудовании, отличаются пониженной степенью разностенности);

- пилигримовые станы, используемые для изготовления бесшовных труб значительного диаметра (400–700 мм).

Прокатная клеть листопрокатного стана

На современных предприятиях применяются также станы деталепрокатного или специального типа. Используются они для производства профильных и трубных заготовок, длина которых не превышает 3 метров. Кроме того, возможности такого оборудования позволяют изготавливать с его помощью заготовки в виде шаров, гнутых профилей, зубчатых колес, винтов, труб с ребристым сечением и др. Доработка заготовок осуществляется уже на предприятиях, которые используют их для производства своей продукции.

Разновидности

По количеству расположенных в рабочей клети валков и их размещению станки проката делятся на такие типы:

- двухвалковые — в конструкции имеют парные механизмы для прессования, которые могут вращаться в разные стороны;

- трехвалковые — содержат по три вала в каждой клети;

- четырехвалковые — состоят из двух пар рабочих деталей;

- многовалковые — имеют в конструкции от 4 и более валков, а в универсальных их используют в вертикальном положении, иногда их устанавливают в промежутках между горизонтальными;

- валки, смонтированные под углом к поверхности металлической заготовки.

Прокатные прессы различают по расположению клетей:

- оборудование с расположением рабочих механизмов в одну линию называют линейными;

- в ступенчатых установках клети устанавливают в несколько линий параллельно основному потоку;

- оборудование для непрерывного и полунепрерывного проката, с помощью таких станков в промышленности добиваются высокой производительности.

В зависимости от типа продукции, которую выпускают в процессе прессования заготовок установки делятся на такие разновидности:

- Обжимное оборудование. Позволяют изготавливать слитки из стали весом до 25 тонн. Из рабочих клетей выходит деталь квадратного или прямоугольного сечения.

- Станки непрерывного прессования для заготовительного материала. В результате эксплуатации таких механизмов дорабатывают плиты из стали в специальный профиль и листы.

- Рельсобалочные прокатывают блюмы в рельсы, швеллера и балки больших размеров. В промышленности применяют станы ступенчатого и последовательного вида.

- Сортовые станки используют для производства металлических деталей разного сорта.

- В процессе изготовления проволоки в цехе устанавливают проволочные станы, они делятся на ступенчатые, полунепрерывные и непрерывные.

- При помощи листопрокатного станка обрабатываются слябы. Применяются толстолистовые, широкополосовые, а также с моталками.

- Трубопрокатное оборудование производит бесшовные и сварные трубы. В процессе проката применяют два уровня обработки. Первоначально из круглого бруска производят пустотелую гильзу, далее из нее изготавливают трубу необходимого диаметра.

Технологический процесс производства профилей для гипсокартона

Принцип действия можно легко понять, посмотрев на видео процесса работы станка в конце статьи. Лист из оцинкованного металла, прокатывается через очередь роликов, каждый из которых отличается по пресс-форме:

Таким образом, с помощью прокатных роликов заготовка постепенно преобразуется в форму готового изделия.

Чтобы детально ознакомиться с устройством оборудования рекомендуем скачать 3D-модель схемы станка со всеми размерами и описанием узлов. В данном архиве 3D-модель металлообрабатывающего устройства, которую можно разобрать до мельчайшего болтика или шайбочки и посмотреть. Там же можно снять все размеры деталей, а потом реально сделать станок по образцу не хуже чем по чертежам. Возможно такой формат даже лучше, чем чертежи. Форматы файлов 3D-модели:

- *.sldasm – это основной формат платной программы «Sol />

Гипсокартонный профиль разделяют на следующие виды:

- Используемый для создания стоек (тип CW. Самыми распространенными разновидностями на рынке стройматериалов являются профили CW-50, CW-75 и CW-100).

- Направляющий (тип UW. Марки UW-50, UW-75, а также UW-100).

- Пристеночный (тип UD. Но зачастую используется только UD-27, сделанный из 81-миллиметровой стали).

- Потолочный (тип CD. Марка CD-60, которая изготавливается из оцинкованной стали шириной 123 мм) в ремонте применяется наиболее широко и часто.

Профиль разнится по своей толщине, ширине, весу и другим параметрам. Каждый из этих профилей изготавливается из рулонов оцинкованной ленточной стали, которая также известна под названием штрипс.

Читать также: Как быстро научиться варить сваркой

Как видим, бизнес по изготовлению гипсокартонного профиля в домашних условиях имеет довольно высокую доходность. При наличии стартового капитала, который покроет все стартовые расходы, имея при этом еще и налаженную сеть для реализации готовой продукции, вы сможете выйти на самоокупаемость через 7-8 месяцев.

Этот вид продукции востребован всегда. Если освоить все нюансы технологии его производства, можно обеспечить себя стабильным доходом на долгие годы.

Начните собственный бизнес по производству и продаже прямо сейчас, а итоговая прибыль станет лучшим вознаграждением за все труды!

Рассмотрим наглядный пример, как можно сделать прокатный станок своими руками: методы и технологии его изготовления. Но прежде всего, необходимо понять для какой цели этот станок нам потребуется.

Достаточно сложно представить современную повседневную жизнь без металла. Он используется повсеместно, и требует для обработки соответствующего оборудования. Металлургическая промышленность в основном использует современные прокатные станки, которые, в свою очередь, имеют высокую цену. Для самостоятельного же использования и изготовления профтрубы, можно сконструировать прокатно-вырубной станок своими силами.