Улучшение параметров изделий

Для того, чтобы инструменты, изготовленные из этой разновидности сталей, имели повышенную прочность, устойчивость к износу и влиянию коррозии, их поверхность подвергается специальной обработке. Имеются следующие ее варианты:

- Обработка азотом, выполняющая в полностью газовой среде, в составе которой находится 80% азота, и 20% аммиака, или же 100% аммиака. Необходимое время для исполнения подобной технологической операции составляет от 10 до 40 минут, а температура – от 550 до 6600 градусов. Применение газовой среды, одновременно с аммиаком и формалином, давало возможность создания менее хрупкого слоя на поверхности;

- Процесс насыщения углеродом и азотом, иначе называемый цианирование, так как оно выполняется в расплаве натриевых солей. По тому назначению, которое имеет указанная деталь , можно выяснить, куда она будет использована, и отрегулировать туда подачу вещества для обработки;

- Сульфидирование, при котором выполняется погружение в жидкую ванну с жидким серным оксидом с добавлением серных оксидов. Температура, при которой выполняется процедура, составляет от 550 до 6600 градусов по Цельсию.

Кроме того, те инструменты, которые производятся их быстрорежущей стали, могут подвергать обработке паром, что дает возможность улучшения прочности их поверхностей и сохранения ее на более долгий срок. Отдельно стоит отметить, что до выполнения вышеуказанной операции инструмент должен быть термически обработан, с заточкой и шлифовкой режущей части.

Основным предназначением сталей, обозначаемых как быстрорежущие, становится обработка горизонтальных поверхностей из твердых металлов, которые невозможно обработать стандартными ресурсами/

Характеристика быстрорезов

Быстрорежущие стали обладают уникальными физико-механическими свойствами, которые делают их хорошими кандидатами для производства инструмента с оптимальным сочетанием высокой прочности, износостойкости, ударной вязкости и твёрдости. Главное же, что эти свойства позволяют быстрорезам сохранять устойчивость к высокотемпературному отпуску (до 600°C включительно), чего подавляющее большинство инструментальных сталей, даже легированных, не выдерживает.

Первоначально, до применения процессов термической обработки в печах с контролируемой атмосферой главным компонентом химсостава считался вольфрам. Впоследствии часть его была заменена молибденом. Причина заключается в том, что при длительном воздействии высоких температур размеры и количество карбидов вольфрама, железа и хрома существенно увеличивается, а инструментальный материал становится мягким и хрупким. Поэтому, в быстрорежущие стали (марки которых по отечественной терминологии начинаются с буквы Р), кроме молибдена в состав добавляют ванадий. Этот элемент активно участвует в формировании вторичных карбидов, которые обладают повышенной стабильностью при высоких температурах.

В связи с высоким содержанием углерода и вольфрама обычная твёрдость быстрорежущих сталей после их окончательной термообработки не бывает ниже 60…64 HRC. Быстрорезы характеризует превосходная закаливаемость, причём после термообработки эти стали имеют однородную твёрдость от поверхности к центру.

Большая Энциклопедия Нефти и Газа, статья, страница 2

Красностойкость

Повышенной красностойкостью и высокой износостойкостью быстрорежущая сталь обязана вольфраму, который находится в стали в виде двойного карбида Fe3W3C, растворяющего почти все количество ванадия и часть хрома.

Их красностойкость значительно выше красностойкости углеродистых сталей.

Максимум красностойкости достигается после соответствую-цей термической обработки быстрорежущей стали — закалки и юследующего многократного отпуска.

Свойство красностойкости быстрорежущие стали приобретают после закалки с очень высоких температур ( 1250 — 1300е), лишь на несколько десятков градусов ниже температуры начала плавления стали.

Природа красностойкости описана в работе 25 при рассмотрении структуры быстрорежущей стали.

Повышение красностойкости и режущих свойств стали с высоким содержанием ванадия достигается при условии одновременного увеличения содержания углерода.

Под красностойкостью понимается сопротивление размягчению ( во времени) при температурах 500 — 600 С и выше. Красностойкость определяет режущие свойства быстрорежущей стали.

Под красностойкостью подразумевается способность материала, из которого изготовляется режущий инструмент, сохранять высокую твердость, износоустойчивость, прочность и режущие свойства при нагреве до температуры красного каления.

Под красностойкостью понимают необратимое влияние нагрева. Понижение твердости металла в результате недостаточной красностойкости является необратимым свойством, связанным с его структурными изменениями, и может иметь место лишь в закаленных сталях с нестабильной структурой.

Под красностойкостью понимается способность стали сохранять мартенситную структуру, а следовательно, высокую твердость, прочность и износоустойчивость при повышенном нагреве, возникающем при резании с большой скоростью.

Под красностойкостью понимается способность стали сохранять при повышенных температурах, возникающих в режущей кромке в процессе резания, почти неизменными мартенситную структуру, высокую твердость и износоустойчивость, созданные предшествовавшей обработкой.

Кобальт повышает красностойкость до 630 — 670 для стали с содержанием вольфрама 18 % и кобальта соответственно 5 и 15 %, а также твердость после отпуска при 560 на HRC 2 — 5 по сравнению со сталью Р18 ( красностойкость до 610 — 615) и благодаря этому возрастает ее режущая способность. Эффект от введения кобальта получается тем больше, чем хуже обрабатываемость материала заготовки.

Молибден увеличивает красностойкость, упругость, прочность, сопротивление окислению при высоких температурах.

Молибден увеличивает красностойкость, упругрсть, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Страницы: 1 2 3 4

www.ngpedia.ru

Методы производства и обработки

Для производства инструментов, изготавливаемых из быстрорежущих сплавов, используются две основные технологии:

- классический метод, который предполагает разливку расплавленного металла в слитки, в дальнейшем подвергающиеся проковке;

- метод порошковой металлургии, при котором расплавленный металл распыляется при помощи струи азота.

Подобная технология помогает избежать формирования карбидных ликваций в готовом изделии, а также дает возможность подвергнуть его предварительному отжигу и дальнейшей закалке. Кроме того, данная технология изготовления позволяет избежать такого явления, как «нафталиновый излом», которое приводит к значительному повышению хрупкости готового изделия, изготовленного из быстрорежущего сплава.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

Закалка готовых инструментов, выполненных из быстрорежущего сплава, осуществляется при температурах, которые способствуют лучшему растворению в них легирующих добавок, но в то же время не приводят к росту зерна их внутренней структуры. После выполнения закалки быстрорежущие сплавы имеют в своей структуре до 30% аустенита, что не самым лучшим образом сказывается на теплопроводности материала и его твердости. Для того чтобы уменьшить количество аустенита в структуре сплава до минимальных значений, используются две технологии:

- проводят несколько циклов нагрева изделия, выдержки при определенной температуре и охлаждение: многократный отпуск;

- перед выполнением отпуска, изделие подвергается охлаждению до достаточно низкой температуры: до –800.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

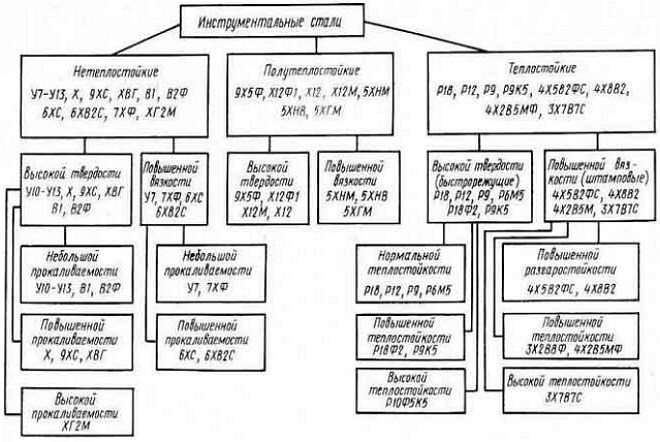

Виды инструментальных сталей

Все марки сталей для производства инструментов подразделяют на 5 основных групп.

Теплостойкие и вязкие

Как правило, это за- и доэвтектоидные стали, которые содержат в своем составе молибден, вольфрам и хром. Содержание углерода в таких легированных инструментальных сталях соответствует средним и низким значениям.

Высокотвердые и вязкие, нетеплостойкие

Такие сплавы отличает низкое содержание легированных элементов и среднее — углерода. Они также характеризуются невысокой прокаливаемостью.

Высокотвердые, теплостойкие и износостойкие

К таким маркам относятся быстрорежущие легированные стали (содержание легирующих элементов в них очень велико), а также сплавы с ледебуритной структурой, содержащие в своем составе более 3% углерода.

Износостойкие, высокотвердые и средней теплостойкости

Это стали с заэвтектоидной и ледебуритной структурой, в состав которых входит 2-3% углерода и от 5 до 12% хрома.

Высокотвердые и нетеплостойкие

Состав таких инструментальных сталей с заэвтектоидной структурой либо вообще не содержит легированных элементов, либо содержит их в незначительных количествах. Уровень твердости таких сплавов обеспечивается большим количеством углерода в их составе.

Классификация инструментальной стали в виде схемы

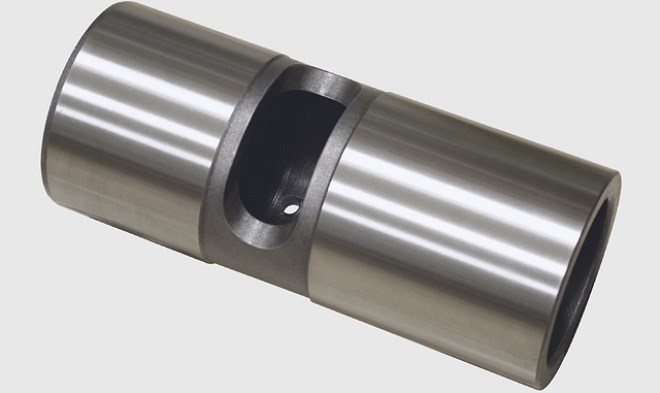

Важным параметром инструментальных сталей является уровень их твердости. Как правило, высокотвердые стали нежелательно применять для производства инструмента, который в процессе эксплуатации подвергается ударным нагрузкам. Объясняется это тем, что такие сплавы обладают невысокой вязкостью и значительной хрупкостью, что может привести к поломке инструмента, который из них изготовлен.

По уровню твердости можно выделить две категории инструментальных сталей:

- с высоким уровнем вязкости (содержание углерода в пределах 0,4-0,7%);

- с высокой износостойкостью и твердостью (углерода в них содержится больше: 0,7-1,5%).

Деталь гидромолота из высокотвердой стали

Классифицируют марки сталей и по степени их прокаливаемости. По данному критерию различают легированные стали с повышенной (возможный диаметр прокаливания 80-100 мм), высокой (50-80 мм) и низкой (10-25 мм) прокаливаемостью.

Расшифровка – что обозначают символы маркировки

Элементы оборудования, приборы имеют высокий показатель прочности, материал владеет отменной вязкостью. Сталь обеспечивает продолжительную работоспособность, как в составе компонентов изделий, так и в клинках или готовых инструментах.

Подобные маркировки являются наследством советской эпохи:

- Буква “Р” – это индикатор быстрорежущих сталей. Выражение получается из перевода английского “rapid”” – “стремительный”.

- Знак после “Р” отмечает наличие в составе вольфрама в процентном отношении. Для конкретно этого металла находится в приделе 6% с незначительными отхождениями.

- После следует буква “М”, означающая наличность в марке молибдена. Показатель, стоящий дальше – процент наличия элемента в общей массе.

- Помимо М, быстрорежущие стали могут включать в свою маркировку следующие обозначения: “К” – кобальт, “Т” – титан, “Ф” – ванадий, “Ц” – цирконий.

Рассматривая обозначение “Р6М5”, расшифровывание способно включать ещё и другие буквы. В случае, если сталь выплавили методом электрошлакового переплава, возникает дополнение в виде “Ш” (Р6М5-Ш). С введением в производственный процесс новейших технологий теперь попадается и такая формулировка – Р6АМ5. Это обозначает добавление в общий состав азотом.

Минусы

Основной недостаток – из-за низкого содержания хрома сплав подвержен коррозии. Чем выше температура, тем быстрее проходят деструктивные процессы.

Другие минусы:

- Тонкая острая режущая кромка, даже при незначительном надавливании, приводит к повреждению мягких тканей – высокая вероятность причинения травм, не подходит для тропических фруктов с нетвёрдой кожицей, твёрдой костью (манго, авокадо – риск попадания сколов кости в мякоть).

- Качество заточки снижается при частом одномоментном охлаждении – резкое высвобождении энергии вольфрама воздействует на атомы других элементов кристаллической решётки.

- Потеря качества заточки при прекращении эксплуатации на длительный срок.

- Потеря свойств при длительных воздействиях отрицательных температур в среде с высокой влажностью. сокращение срока эксплуатации при обледенении разморозки. если такое случилось – постепенно размораживать в маслянистом некислотном растворе. аккуратно очистить от налёта. во время первой, после избавления от наледи, эксплуатации, нагревать постепенно.

- Сложность ручной обработки – без токарного оборудования затруднительно самостоятельно заточить клинок.

- При ручной заточке не рекомендуется резать песочное тесто – 1 край крошится, другой стягивается.

- Вопреки основному целевому назначению, ручная быстрая резка без надлежащей подготовки может привести к получению травмы. Это касается и работы не под прямым углом.

- Такими ножами не получится отделять продукты разнородной плотности (филе рыбы от кости).

Особенности работы сверлами HSS

При выполнении операции сверления таким сверлом необходимо соблюдать режимы резания и технологию выполнения работ. Основные требования следующие:

- правильно подбирать тип и диаметр в соответствии с обрабатываемым металлом;

- грамотно подбирать режимы сверления (обороты шпинделя, скорость резки);

- устанавливать под углом 90° к поверхности металла;

- не бить о поверхность металла при его заходе;

- применять охлаждающие жидкости и среды только те, которые рекомендует производитель;

- использовать оборудование и инструмент, который имеет соответствующее приспособление для установки сверла.

На видео рассказывается о работе с некоторыми типами инструмента:

Что такое сталь HSS

Аббревиатура HSS образована от английского High Speed Steel — «быстрорежущая сталь». Ее применяют при производстве различного инструмента для работы с металлическими изделиями. Для изготовления применяют классический метод разливки в слитки с последующей прокаткой и проковкой. Также используют порошковой метод — распыление азотом струи жидкой стали.

HSS-сплавы принадлежат группе с высоким содержанием углерода, некоторые марки которой содержат вольфрам в определенном количестве. Твердость изготовленных инструментов из данного материала соответствует 62-64 единицам по шкале HRC.

4 Поверхностная обработка изделий из быстрорежущих сталей

Она необходима для дополнительного увеличения износостойкости, твердости и коррозионной стойкости инструментов для резания. Сейчас существует несколько видов их поверхностной обработки:

- Азотирование. Бывает газовым (смесь 80 % азота и 20 аммиака) и аммиачным (осуществляется в атмосфере аммиака в течение 10–40 минут) при температуре около 660 °С (минимум 550). Меньшая хрупкость поверхностного слоя достигается при использовании первой методики азотирования.

- Цианирование. Может быть газовым (комбинация науглероживающего газа и аммиака) – длится от 1,5 до 3 часов, жидким (расплавы KOH, Na2CO3 либо NaCN) – от 5 до 30 минут при температуре около 560 °С.

- Сульфидирование. Применяются жидкие расплавы (K4Fe(CN)6 – 3–4 %, BaCl2 – около 25 %, NaCl – до 17 %) с внесением дополнительно соединений серы (KCNS, FeS). Длительность процедуры – 45–180 минут, температура – от 450 до 560 градусов по Цельсию.

Также нередко инструменты из быстрорежущей стали обрабатывают паром в специальных печах (они являются полностью герметичными). Сначала сеанс продолжается около 25 минут, при этом изделия подвергаются воздействию давления от 1 до 3 Мпа при температуре 300–350 °С. На втором этапе инструмент выдерживают до одного часа, затем охлаждают до 300 градусов в атмосфере пара, прекращают его подачу, и охлаждают на открытом воздухе (реже – непосредственно в печи). Финалом такой процедуры является промывка инструмента в веретенной горячей жидкости (в масле).

Все описанные виды обработки допускается производить после шлифования, термической обработки и заточки инструмента.

https://youtube.com/watch?v=-Bz_oEBVpYs

ГОСТ и ТУ

Требования к производству, технические характеристики, процесс термообработки и элементный состав быстрорежущих сталей регулируют специальные госты. Регулирующих документов большое количество, так как для каждого вида изделий предусмотрен свой стандарт:

- ТУ 14-11-245-88 – холоднодеформированные фасонные профили высокой точности;

- ГОСТ 1133-7 – кованые круги или квадраты, сортамент;

- ГОСТ 2590- 88 – горячекатаные круги;

- ГОСТ 7417-75 – калиброванный пруток;

- ГОСТ 14955-77 – круги со специальной отделкой поверхности .

Эти стандарты применяются практически на всех российских производствах.

Применение

В последние десятилетия использование быстрорежущей стали сокращается в связи с широким распространением твёрдых сплавов. Из быстрорежущей стали изготавливают в основном концевой инструмент (метчики, свёрла, фрезы небольших диаметров) В токарной обработке резцы со сменными и напайными твердосплавными пластинами почти полностью вытеснили резцы из быстрорежущей стали. По применению отечественных марок быстрорежущих сталей существуют следующие рекомендации.

- Сталь Р9 рекомендуют для изготовления инструментов простой формы не требующих большого объема шлифовки, для обработки обычных конструкционных материалов. (резцов, фрез, зенкеров).

- Для фасонных и сложных инструментов (для нарезания резьб и зубьев), для которых основным требованием является высокая износостойкость, рекомендуют использовать сталь Р18 (вольфрамовая).

- Кобальтовые быстрорежущие стали (Р9К5, Р9К10) применяют для обработки деталей из труднообрабатываемых коррозионно-стойких и жаропрочных сталей и сплавов, в условиях прерывистого резания, вибраций, недостаточного охлаждения.

- Ванадиевые быстрорежущие стали (Р9Ф5, Р14Ф4) рекомендуют для изготовления инструментов для чистовой обработки (протяжки, развёртки, шеверы). Их можно применять для обработки труднообрабатываемых материалов при срезании стружек небольшого поперечного сечения.

- Вольфрамомолибденовые стали (Р9М4, Р6М3) используют для инструментов, работающих в условиях черновой обработки, а также для изготовления протяжек, долбяков, шеверов, фрез.

Методы производства и обработки

Инструменты, которые изготавливаются из быстрорежущей стали, производятся по двум основным технологиям:

- Классический способ, предполагающий отливку раскалённого металла в специальные формы и дальнейшую его обработку и закалку.

- Метод порошковой металлургии: расплавленная сталь распыляется под воздействием азотной струи и затем сплавляется вновь.

Порошковая металлургия более сложная в сравнении с традиционной. Процесс производства предполагает производство стального порошка, который задувается в специальную форму и уже в ней сплавляется. Это позволяет предотвратить возникновение карбидных ликваций и сделать структуру стали более однородной и стабильной, что положительно сказывается на всех рабочих свойствах.

Так выглядит расплавленная сталь.

Порошковый метод обладает рядом достоинств, которые позволяют ему вытеснить более дорогие виды обработки, такие как литьё, штамповку и ковку:

- экономичность – исходным материалом для производства порошка могут служить даже отходы, например, окалина, к тому же такой способ требует меньше финансовых затрат в сравнении с классическим;

- достижение более точных форм изделий – детали, созданные данным методом, не требуют дальнейших обработок резанием;

- высокий показатель износостойкости.

За производственным процессом обязательно следует процесс закалки. Закалка инструментов из быстрорезов проходит при температурах, которые способствуют наиболее благоприятному разложению в них легирующих компонентов, но в тоже время и к росту зёрен в молекулярной решётке. После закаливания для структуры быстрорежущих сплавов характерно содержание до 30% аустенита, а это отрицательно сказывается на всех на рабочих параметрах. Чтобы уменьшить негативное влияние аустенита до минимальных значений, применяется две различных технологии:

- проводится несколько циклов нагрева, выдержки при однородной температуре и последующее охлаждение, так называемый многократный отпуск;

- до выполнения отпуска, деталь подвергают охлаждению до очень низких температур.

Применение[ | ]

В последние десятилетия использование быстрорежущей стали сокращается в связи с широким распространением твёрдых сплавов. Из быстрорежущей стали изготавливают в основном концевой инструмент (метчики, свёрла, фрезы небольших диаметров) В токарной обработке резцы со сменными и напайными твердосплавными пластинами почти полностью вытеснили резцы из быстрорежущей стали.

По применению отечественных марок быстрорежущих сталей существуют следующие рекомендации.

- Сталь Р9 рекомендуют для изготовления инструментов простой формы, не требующих большого объёма шлифовки, для обработки обычных конструкционных материалов. (резцов, фрез, зенкеров).

- Для фасонных и сложных инструментов (для нарезания резьб и зубьев), для которых основным требованием является высокая износостойкость, рекомендуют использовать сталь Р18 (вольфрамовая).

- Кобальтовые быстрорежущие стали (Р9К5, Р9К10) применяют для обработки деталей из труднообрабатываемых коррозионно-стойких и жаропрочных сталей и сплавов, в условиях прерывистого резания, вибраций, недостаточного охлаждения.

- Ванадиевые быстрорежущие стали (Р9Ф5, Р14Ф4) рекомендуют для изготовления инструментов для чистовой обработки (протяжки, развёртки, шеверы). Их можно применять для обработки труднообрабатываемых материалов при срезании стружек небольшого поперечного сечения.

- Вольфрамомолибденовые стали (Р9М4, Р6М3) используют для инструментов, работающих в условиях черновой обработки, а также для изготовления протяжек, долбяков, шеверов, фрез.

Большая Энциклопедия Нефти и Газа, статья, страница 2

Красностойкость

Повышенной красностойкостью и высокой износостойкостью быстрорежущая сталь обязана вольфраму, который находится в стали в виде двойного карбида Fe3W3C, растворяющего почти все количество ванадия и часть хрома.

Их красностойкость значительно выше красностойкости углеродистых сталей.

Максимум красностойкости достигается после соответствую-цей термической обработки быстрорежущей стали — закалки и юследующего многократного отпуска.

Свойство красностойкости быстрорежущие стали приобретают после закалки с очень высоких температур ( 1250 — 1300е), лишь на несколько десятков градусов ниже температуры начала плавления стали.

Природа красностойкости описана в работе 25 при рассмотрении структуры быстрорежущей стали.

Повышение красностойкости и режущих свойств стали с высоким содержанием ванадия достигается при условии одновременного увеличения содержания углерода.

Под красностойкостью понимается сопротивление размягчению ( во времени) при температурах 500 — 600 С и выше. Красностойкость определяет режущие свойства быстрорежущей стали.

Под красностойкостью подразумевается способность материала, из которого изготовляется режущий инструмент, сохранять высокую твердость, износоустойчивость, прочность и режущие свойства при нагреве до температуры красного каления.

Под красностойкостью понимают необратимое влияние нагрева. Понижение твердости металла в результате недостаточной красностойкости является необратимым свойством, связанным с его структурными изменениями, и может иметь место лишь в закаленных сталях с нестабильной структурой.

Под красностойкостью понимается способность стали сохранять мартенситную структуру, а следовательно, высокую твердость, прочность и износоустойчивость при повышенном нагреве, возникающем при резании с большой скоростью.

Под красностойкостью понимается способность стали сохранять при повышенных температурах, возникающих в режущей кромке в процессе резания, почти неизменными мартенситную структуру, высокую твердость и износоустойчивость, созданные предшествовавшей обработкой.

Кобальт повышает красностойкость до 630 — 670 для стали с содержанием вольфрама 18 % и кобальта соответственно 5 и 15 %, а также твердость после отпуска при 560 на HRC 2 — 5 по сравнению со сталью Р18 ( красностойкость до 610 — 615) и благодаря этому возрастает ее режущая способность. Эффект от введения кобальта получается тем больше, чем хуже обрабатываемость материала заготовки.

Молибден увеличивает красностойкость, упругость, прочность, сопротивление окислению при высоких температурах.

Молибден увеличивает красностойкость, упругрсть, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Страницы: 1 2 3 4

www.ngpedia.ru

Быстрорежущая сталь

Быстрорежущие стали — легированные стали, предназначенные, главным образом, для изготовления металлорежущего инструмента, работающего при высоких скоростях резания.

Быстрорежущая сталь должна обладать высоким сопротивлением разрушению, твёрдостью (в холодном и горячем состояниях) и красностойкостью. Высоким сопротивлением разрушению и твердостью в холодном состоянии обладают и углеродистые инструментальные стали. Однако инструмент из них не в состоянии обеспечить высокоскоростные режимы резания. Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает горячую твердость и красностойкость стали.

Истории создания

Для обточки деталей из дерева, цветных металлов, мягкой стали резцы из обычной твердой стали были вполне пригодны, но при обработке стальных деталей резец быстро разогревался, скоро изнашивался и деталь нельзя было обтачивать со скоростью больше 5 м/м. Барьер этот удалось преодолеть после того, как в 1858 году Р. Мюшетт получил сталь, содержащую 1,85 % углерода, 9 % вольфрама и 2,5 % марганца. Спустя десять лет Мюшетт изготовил новую сталь, получившую название самокалки. Она содержала 2,15 % углерода, 0,38 % марганца, 5,44 % вольфрама и 0,4 % хрома. Через три года на заводе Самуэля Осберна в Шеффилде началось производство мюшеттовой стали. Она не теряла режущей способности при нагревании до 300 °C и позволяла в полтора раза увеличить скорость резания металла — 7,5 м/мин. Спустя сорок лет на рынке появилась быстрорежущая сталь американских инженеров Тэйлора и Уатта. Резцы из этой стали допускали скорость резания до 18 м/мин. Эта сталь стала прообразом современной быстрорежущей стали Р18. Еще через 5—6 лет появилась, сверхбыстрорежущая сталь, допускающая скорость резания до 35 м/мин. Так, благодаря вольфраму было достигнуто повышение скорости резания за 50 лет в семь раз и, следовательно, во столько же раз повысилась производительность металлорежущих станков. Дальнейшее успешное использование вольфрама нашло себе применение в создании твердых сплавов, которые состоят из вольфрама, хрома, кобальта. Были созданы такие сплавы для резцов, как стеллит. Первый стеллит позволял повысить скорость резания до 45 м/мин при температуре 700—750 °C. Сплав вида, выпущенный Круппом в 1927 году, имел твердость по шкале Мооса 9,7—9,9 (твердость алмаза равна 10). В 1970-х годах в связи с дефицитом вольфрама быстрорежущая сталь марки Р18 была почти повсеместно заменена на сталь марки Р6М5, которая в свою очередь вытесняется безвольфрамовыми Р0М5Ф1 и Р0М2Ф3.

Трудности закалки быстрорежущей стали

Термическая обработка Р6М5 содержит гряду специфик, сопряжённых с характеристиками этой марки, а также большим временем нагревания под закалку. Чтобы достигнуть 1230 градусов по Цельсию (температура закаливания по ГОСТу), тратится рабочего времени на 25 процентов больше, чем для аналогичной марки Р18. Вначале делается отпускной период при 200 и 300 градусах по часу. Далее обработка выполняется в 3 этапа:

- 690 градусов -3 минуты;

- 860 – также 3 минуты;

- 1230 – 1,5 минуты.

Затем сталь остужают. В дальнейшем обрабатывании используют троекратный отпускной период при 560 градусов по 1.5 часа. В периодах отпуска сплав дополняют легирующими добавками, которые образуют карбиды, что увеличивает прочность конечного металла. Предшествующий отжиг стали содействует избавлению от высокой хрупкости при высоком показателе прочности.

Улучшение характеристик изделий

К инструментам, изготовленным из быстрорезов, предъявляются высокие требования и, чтобы они обладали ими в полной мере, их поверхность подвергается обработке. Для этого применяются различные способы, в числе которых:

- Поверхностный слой детали подвергается азотированию. Проводиться подобная обработка может в газообразной среде, состоящей либо на 80% из азота и на 20% из аммиака, либо из 100% аммиака. Процесс проходит 10-40 минут при температуре 550 – 6600 градусов. Такая операция позволяет сделать верхний слой менее хрупким.

- Поверхность насыщают углеродом и азотом – так называемое цианирование, которое происходит за счет погружения детали в расплав цианида натрия. В зависимости от конечного назначения детали цианирование проходит под разной температурой. Чем дольше время и выше температура, тем толще получается слой.

- Сульфидирование – выполняется в жидком расплаве сульфида с добавлением серы. Данный процесс проводится от 45 минут до 3-ёх часов при температуре от 450 до 5600 градусов Цельсия

Все вышеперечисленные процедуры выполняются уже с готовым инструментом: режущая часть заточена, поверхность отшлифована и закалена.

Нож из быстрорежущей стали.

Как точить изделия из быстрореза

Даже быстрорез сталь подвержена износу и затуплению, не смотря на внушающие прочностные показатели. Если учитывать сведения о применении и свойствах данных сплавов, то можно смело утверждать, что заточить их при помощи шлифовальных кругов из электрокорунда не выйдет – поверхность после такой обработки всё равно остаётся шероховатой, а режущие качества не улучшаются. Что тогда говорить о ручной заточке?

Самым правильным вариантом будет отдать изделие на заточку в специализированную мастерскую, которая имеет в своём распоряжении круги из эльбора. Иметь подобные машины в своём гараже – непозволительная роскошь и просто не целесообразно. Лучше не пробовать проводить затачивание в гаражных условиях, так как есть шанс повредить инструмент до степени невозврата в первоначальное состояние.