Испытание и проверка станков на геометрическую точность

Главная » Статьи » Профессионально о металлообработке » Металлорежущие станки

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Станки после ремонта должны быть подвергнуты внешнему осмотру, испытанию на холостом ходу, под нагрузкой в процессе работы, на точность и жесткость. Все это осуществляется на специальных стендах, имеющихся в ремонтно-механическом цехе. После внешнего осмотра станка приступают к его испытанию на холостом ходу. Проверка механизмов главного движения производится последовательно на всех числах оборотов шпинделя или двойных ходов ползуна и т. д. На последней скорости станок должен работать в течение 1,5—2,0 ч до установления постоянной температуры всех механизмов станка. В процессе работы необработанных сопрягающихся пар возникает температура, которая не должна превышать 70° С для подшипников скольжения и 80° С для подшипников качения. Остальные механизмы подач не должны иметь температуру выше 50° С. Максимальная температура масла в резервуарах допустима до 60° С.

В процессе испытания станка проверяется взаимодействие всех его механизмов, безотказность и своевременность действия различных автоматических устройств, выключателей, тормозных и защитных устройств по технике безопасности и т. д

Особое внимание следует уделять проверке исправности действия системы смазки, системы охлаждения, гидравлических и пневматических устройств. В процессе испытания станка работа должна быть плавной, без толчков, без сильного шума, стуков или сотрясений, вызывающих вибрацию станка

Станок работает удовлетворительно, если шум станка, работающего вхолостую, едва слышен на расстоянии 4—5 м. Переключение рукояток не должно вызывать больших усилий. При испытании станка на холостом ходу проверяются также и его паспортные данные. Допускается отклонение фактических данных от паспортных не более чем на 5%. После проверки станка на холостом ходу приступают к испытанию станка в работе под нагрузкой. Это испытание позволяет выявить качество его работы. Испытание под нагрузкой производится в условиях, близких к производственным. Образцы, подлежащие испытанию, обрабатывают с такими режимами резания, чтобы нагрузка не превышала номинальной мощности привода в течение основного времени испытания. В процессе испытания допускается кратковременная перегрузка свыше номинальной мощности на 25%. Время испытания под полной нагрузкой станка должно быть не менее 0,5 ч. При испытании станка в работе под нагрузкой или на производительность все звенья станка должны работать исправно без перебоев. Системы смазки и охлаждения должны работать безотказно. Выделяемое тепло при работе подшипников и фрикционных муфт должно быть в пределах допустимого.

Кроме испытания станка под нагрузкой, производят испытание станка на точность и жесткость. Собранный после ремонта станок перед его эксплуатацией проверяют на точность. Проверку на точность станка осуществляет контрольный мастер с обязательным участием представителей ремонтно-механического цеха. Технический контроль предусматривает проверку геометрической точности и жесткости станка и измерение точности обрабатываемых на станке деталей. Проверка точности станков, вышедших из ремонта, выполняется по нормам точности для приемки новых станков согласно ГОСТу 8—53 «Станки металлорежущие. Общие условия к стандартам на нормы точности». Испытание на жесткость станков соответствующих групп производится в соответствии с требованиями ГОСТа 7035—54 «Станки металлорежущие. Общие условия к стандартам на нормы жесткости» по нормам, установленным в соответствующих стандартах. Выявленные в процессе испытания дефекты заносят в ведомость дефектов и передают для устранения ремонтной бригаде. Осмотр, испытание и проверка собранного станка производится в присутствии бригадира слесарей-сборщиков, мастера ремонтно-механического цеха и контрольного мастера. Затем проверяют отдельные узлы станка, наличие таблиц, ограждения, необходимые при обслуживании станка, и др. После окончательной проверки станок обезжиривают, грунтуют и красят. Станок передается в цех по акту для его эксплуатации.

С какой целью формируется акт

Обычно оформление документа решает сразу несколько задач:

- при помощи него регистрируются все внешние дефекты, повреждения и изъяны;

- проверяется укомплектованность и работоспособность оборудования;

- проводится контроль за его соответствием техническому паспорту и прочим сопроводительным бумагам, в том числе отслеживается то, отвечает ли оно нормам пожарной, санитарной и электробезопасности, прописанным во внутренних Правилах организации и т.д.

Следует отметить, что осмотры бывают разовые, но чаще они проводятся на регулярной основе для предотвращения поломок и сбоев в производственных процессах.

Конечной целью осмотра оборудования и формирования акта является заключение о том, пригодно ли оборудование к дальнейшей эксплуатации и использованию.

Если такое разрешение комиссия дать не может, тогда она должна вписать в акт основания для отказа, в том числе степень износа или уровень неисправности оборудования, возможную стоимость и предварительные сроки ремонта, а также меры, которые необходимо предпринять для устранения найденных дефектов, изъянов и нарушений.

В некоторых случаях, если оборудование уже не подлежит ремонту, на основе акта может быть проведено его списание с баланса организации.

Основные методы проверки токарного станка

При проверке токарного станка на точность в основном проверяют направляющие станины, биение шпинделя и ходовой винт.

Направляющие станины должны быть прямолинейными в продольном направлении. При износе на них появляются канавки, царапины, иногда забоины. Износ можно обнаружить поверхностным осмотром и при помощи измерительных инструментов. Чтобы определить его величину, устанавливают проверочную линейку 1 (рис. 255) поочередно на направляющие 2, затем определяют на просвет и измеряют щупом зазор между их поверхностями и линейкой.

Допустимым считается такой износ станины: при высоте центров до 300 мм — 0,02 мм на длине 1000 мм; при высоте центров больше 300 мм — 0,03 мм на той же длине. У новых или отремонтированных станков на эту величину допускается только выпуклость станины, но не вогнутость.

Направляющие станины для задней бабки должны быть параллельны направляющим для каретки. Проверяют параллельность индикатором, закрепленным в резцедержателе на каретке (рис. 256), которую перемещают по станине; штифт индикатора упирают в направляющую для задней бабки. Допускаемое отклонение — до 0,01 мм для станков с высотой центров до 200 мм и до 0,02 мм — для станков с высотой центров более 200 мм.

Горизонтальность направляющих станины проверяют уровнем, как показано на рис. 257, передвигая линейку 2 с уровнем 1 вдоль направляющих станины. Допускаемое отклонение составляет 0,05 мм на длине 1000 мм.

Ось шпинделя должна быть параллельна направляющим станины в вертикальной и горизонтальной плоскостях. Для проверки в коническое отверстие шпинделя вставляют контрольную оправку и проверяют ее индикатором на отсутствие биения по всей ее длине. Затем закрепляют на каретке индикатор и устанавливают его так, чтобы штифт индикатора касался оправки сначала в вертикальной (рис. 258, а), а потом в горизонтальной (рис. 258, б) плоскости. Перемещая при каждой установке каретку вдоль оправки на длину 300 мм, отмечают отклонения индикатора, которые не должны превышать в вертикальной плоскости 0,01 мм для станков с высотой центров до 200 мм и 0,02 мм — для станков с высотой центров до 400 мм. В горизонтальной плоскости отклонения индикатора не должны быть более 0,01 мм для станков с любой высотой центров.

Отклонение оправки, считая вправо от бабки, допускается в вертикальной плоскости только вверх, а в горизонтальной плоскости — только в сторону резца.

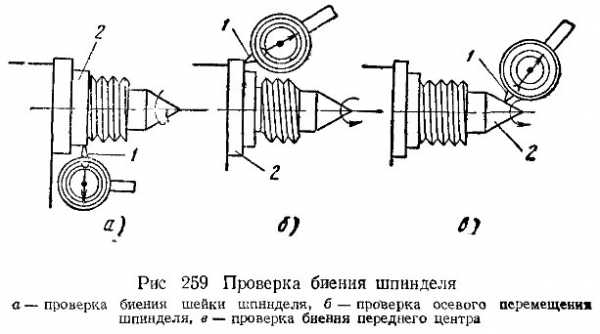

Шейки шпинделя должны вращаться без биения. Шпиндель на биение проверяют индикатором, укрепленным в резцовой головке. При проверке необходимо, чтобы штифт 1 индикатора упирался в шейку 2 шпинделя (рис. 259, а). Допускаемой отклонение 0,01 мм при высоте центров до 350 мм и 0,02 мм при высоте центров более 350 мм.

Шпиндель не должен иметь осевого перемещения пр вращении. Проверку производят, как в предыдущей случае, но штифт 1 индикатора (рис. 259, б) упирают в торец буртика 2 шпинделя. Допускаемые отклонения те же, что и при проверке биения шейки.

Вершина переднего центра при вращении не должна иметь биения. Для проверки индикатор укрепляют в резцовой головке (рис. 259, в) и его штифт 1 упирают в конус 2 центра. Допускаемые отклонения такие же, как в предыдущих двух случаях.

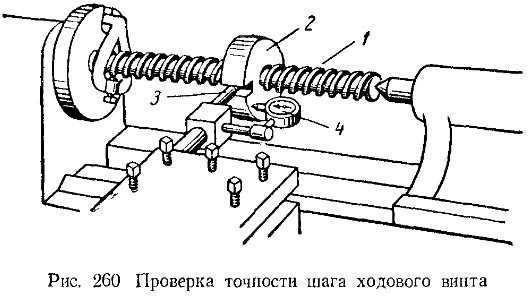

Точность шага ходового винта проверяют точной резьбовой оправкой 1, устанавливаемой между центрами передней и задней бабок (рис. 260), и точной цилиндрической гайкой 2, навертываемой на резьбовую оправку. В гайке 2 имеется продольный паз, в который вводят шарик державки 3, несущей индикатор 4 и закрепленной в суппорте станка. Наконечник индикатора упирается в торец гайки, удерживаемой от вращения шариком державки. Станок настраивают на шаг резьбы оправки. Пустив станок с включенной разъемной гайкой, следят за показаниями индикатора. Допускаемые отклонения: 0,03 мм на длине 100 мм и 0,05 мм на длине 300 мм для станков с высотой центров до 400 мм.

Практическая проверка точности токарного станка. Помимо рассмотренных геометрических проверок, производят комплексную практическую проверку точности токарного станка. Целью проверки является оценка точности станка в работе при изготовлении деталей с цилиндрической и торцовой поверхностями. Во время этой проверки определяются получающиеся отклонения по овальности, конусности и плоскостности, которые не должны превышать отклонения, устанавливаемых ГОСТом: по овальности 0,01-0,02 мм и по конусности 0,02 мм на длине 1000 мм и вогнутости торца не больше 0,02 мм на диаметре 300 мм.

Причины появления погрешностей при обработке деталей

У снижения точности станков есть множество причин, которые можно разделить на следующие группы:

- Износ режущего инструмента, зажимных патронов и оснастки. В результате работы затупившейся фрезой снижается качество поверхности детали, а контрольные размеры не попадают в поле допуска. Если в патроне изношены кулачки, при обработке возникнет вибрация, а на холостом ходу биение будет видно на глаз. Если пазовые винты плохо фиксируют заготовку, она может сместиться в процессе фрезерования. Контроль работоспособности оснастки и инструмента входит в задачи оператора станка.

- Выработка направляющих, подшипниковых узлов, цепных, зубчатых передач, появление люфтов в парах «ходовой винт- гайка». Износ трущихся поверхностей сложно обнаружить визуально. Даже если попытаться «подергать» портал или ходовой винт вручную, неисправность можно не обнаружить. Во всех узлах станка есть рабочие зазоры с запасом на тепловое расширение, которые компенсируются ЧПУ. Для компенсации выработки нужно вносить изменения в систему на программном уровне либо выполнять замену изношенных узлов.

- Сбои в системах измерения и управления траекторией движения инструмента. Проверка точности станков с ЧПУ может выявить системные ошибки в работе оператора, сбои в управляющей программе, изменения геометрии станка. Для диагностики встроенной системы измерений необходимо дополнительное оборудование.

В последнем случае используется интерферометрический метод, позволяющий провести высокоточную проверку следующих параметров: линейное позиционирование, повторяемость, перпендикулярность осей и плоскостность обрабатываемой поверхности и рабочего стола.

Стоимость ремонта

| Вид работ | Стоимость |

| Профилактика Шпинделя | 9,000 руб. |

| Устранение сбоев в работе зажимного устройства | 19,000 руб. |

| Перегорание (повреждение) обмотки статора | 30,000 руб. |

| Замена подшипников с балансировкой ротора | 50,000 руб. |

| Замена датчиков шпинделя | 10,000 руб. |

| Техническое обслуживание | 10,000 руб. |

| Нестандартные работы | 10,000 руб. |

| Капитальный ремонт | 50,000 руб. |

| Модернизация станочного оборудования | 30,000 руб. |

Основная наша специализация — ремонт станков

Если ваш станок не работает, наш специалист приедет в кратчайшие сроки и починит его. Позвоните и проконсультируйтесь по тел: 8

-

За счет использования современных приборов мы более точно определяем неисправности. И экономим ваши деньги на ремонте

-

Если с вашим станок сломался не стантартно. Мы отправим его нашим техническим специалистам и они решат любую проблему

Прочитайте полезную информацию:

Как правильно станок наладить

Но прежде, чем начать работу все станки необходимо наладить. О том, как это и происходит, и что значит, написано ниже в статье.

Далее

Ремонт направляющих станков

Что собой представляет конструкция направляющих станков, их особенность и специфика ремонта. Сервисное обслуживание и самостоятельный ремонт.

Далее

Ремонт супорта станка

В современном мире широко используются различные станки, т.к. они позволяют выполнять множество операций. Данный агрегат состоит из множества деталей, где главную роль выполняет суппорт станка. И часто случается, что работа инструмента замораживается из-за поломки суппорта или других деталей.

Далее

Ремонт координатных станков

Что собой представляет координатный станок? Как его чинить самостоятельно и стоит ли это делать?

Далее

Виды производственных станков, их наладка и обслуживание.

Для эффективной работы со станочным оборудованием, необходимо разбираться в типах и предназначении станков, уметь проводить наладку и самостоятельное обслуживание. В данной статье разберем основные виды станков и общие правила наладки.

Далее

При заключение договора на долгосрочное обслуживание вы получаете скидку до 20%. Не забываете на все виды работ у нас действует гарантия.

- инженер — механик

- Программист ЧПУ

- Инженер наладчик

- Электрик

- Электронщик

- Слесарь — ремонтник

(Измененная редакция, Изм. № 1).

Проверка 12

а

S

| Наибольший | Допуск мкм | ||

| диаметр мм | Класс | ||

| точности | |||

| Что проверяется | Метод проверки | изделия уста и а вл и ваемого | станка |

| прутка

J |

|||

| и | над стани ной D | Н | п |

Точность фикса пни при повторных поворотах на каждой позиции

а) резцовой го ловки,

б) револьверной головки

Индикатор 1 укрепляют на шпинделе 2 так, чтобы его измерительный наконечник был перпендикулярен в точке касания

а) поверхности оправки прямоугольного сечения 3, закрепленной в резцовой головке 4, и был расположен на расстоянии 150 мм от ее оси,

б) цилиндрической по

верхности оправки 5, закрепленной в револьверной головке 6, и был

расположен на расстоянии L от ее грани или торца, при фиксированном положении головок

Головки поворачивают на 360°

Отклонение определяют разностью показаний индикатора при начальном положении головок

a

| До 200 | До 800 | 32 | 20 |

| б | |||

| До 32 | До 320 | 12 1 8

L = 100 мм |

|

| Св 32 | Св 320 | 20 I | I 12 |

| до 80 | до 500 | L = 200 мм | |

| Св 80 | Св 500 | 32 | 1 20 |

| до 200 | до 800 | L = 300 мм |

Продолжение

| Наибольший | Допуск, мкм | |

| диаметр, мм | Класс

точности станка |

|

| Что проверяется | Метод проверки | изделия, ^станавли ваемого над станиной, D |

| прутка

d |

Н | П |

и по возвращенки их в первоначальное положение после поворота на 360°.

Отклонение определяют как наибольшую величину результатов пяти измерений.

Проверке подвергают все позиции резцовой и револьверной головок

Проверка 13 (для станков, не имеющих механизма зажима револьверной головки)

| Наибольший | Допуск, мкм | ||

| Что

прове |

диаметр, мм | Класс

точности станка |

|

| Метод проверки | изделия, устанавливаемого над станиной, D | ||

| ряется | прутка

d |

Н | П |

Постоянство положения револьверной головки в подшипнике и фиксирующем устройстве

На неподвижной части станка устанавливают индикатор 1 так, чтобы измерительный наконечник его был перпендикулярен в точке касания цилиндрической поверхности оправки 2, закрепленной в револьверной головке 3, и был расположен на расстоянии L от ее торца или грани.

На револьверную головку действуют силой Р — 5 кгс, приложенной на плече Lu последовательно в направлении поворота головки и в обратную сторону.

Смещение при каждом положении револьверной головки определяют как алгебраическую разность показаний индикатора при нагрузке +Р и —Р.

Проверке подвергают все позиции револьверной головки

До 12

Св. 12 до 32

Св. 32 до 80

Св. 80 до 200

| До 200 | 10 | 8 |

| Д—100 мм | Lt = 300 мм | |

| Св. 200 | 10 | 10 |

| до 320 | L— 100 мм | Li = 300 мм |

| Св. 320 | 25 | 16 |

| до 500 | L = 200 мм | L1 — 500 мм |

| Св. 500 | 40 | 25 |

| до 800 | L — 300 мм | Li = 500 мм |

Проверка 14

При автоматической продольной подаче

При автоматической поперечной подаче

| Наибольший диаметр, мм | |||

| Что проверяется | Метод проверки | прутка

j |

изделия,

устанавли ваемого |

| а | над станиной D |

Допуск, мкм

Класс

точности

станка

Н

п

Точность выключения упорами (при повторных включениях) автоматической продольной подачи револьверного и поперечного суппортов и автоматической поперечной подачи поперечного суппорта и револьверной головки

На неподвижной части ’Станка устанавливают индикатор 1 так, чтобы его измерительный наконечник был перпендикулярен в точке касания грани револьверной головки 2 и грани резцовой головки поперечного суппорта 2, подведенных к упору на автоматической подаче.

Затем проверяемые суппорты отводят от упора и снова включают автоматическую подачу до упора.

Отклонение определяют как наибольшую разность показаний индикатора при пяти измерениях

| До 12 | До 200 |

| Св. 12 | Св. 200 |

| до 32 | до 320 |

| Св. 32 | Св. 320 |

| до 80 | до 500 |

| Св. 80 | Св. 500 |

| до 200 | до 800 |

20

Общие моменты и особенности составления акта

Если перед вами поставлена задача по освидетельствованию оборудования и составления акта о его техническом состоянии, посмотрите данные ниже рекомендации и ознакомьтесь с образцом документа.

Перед тем, как перейти к описанию этого конкретного акта, приведем некоторые общие сведения, характерные для всех подобных бумаг. На сегодняшний день стандартные формы первичных документов упразднены, так что представители компаний могут писать их в произвольном виде – это касается и акта о техническом состоянии оборудования. При этом, если у вас в организации существует утвержденный шаблон такого документа, лучше следовать ему – это позволит сэкономить время и избавит от необходимости ломать голову над его составом и текстом.

Акт допускается писать на фирменном бланке предприятия или на чистом листе любого подходящего формата (обычно это А4), от руки или на компьютере. При внесении информации надо стараться не допускать неточностей, помарок и исправлений – в дальнейшем они могут сыграть негативную роль при установлении законности документа.

Еще одно важное требование, которое надо учесть в обязательном порядке – заверить бланк автографами всех членов комиссии, присутствовавших при удостоверении технического состояния оборудования. Печать на бланке нужно ставить только тогда, когда пункт о ее применении для подобного рода бумаг закреплен в учетной политике организации

Печать на бланке нужно ставить только тогда, когда пункт о ее применении для подобного рода бумаг закреплен в учетной политике организации.

Пишется акт в нескольких экземплярах – по одному для каждого члена комиссии. Информация об акте должна быть включена в специальный журнал учета.

После составления акт следует вложить в отдельную папку вместе с другими такими же документами, а после истечения срока хранения – утилизировать, следуя алгоритму, установленному в законе.

Ещё раз про технологическую точность

В стандарте предприятия в принципе невозможно указать периодичность, т.к. это зависит от техпроцесса (ов). Не может же стандарт прописать товарный план, согласитесь!

В паспортах импортных станков нет ни слова о необходимости проверки ТТ. Есть рекомендация проверки геометрической точности (ГТ) через определённый период. Например, полгода. Разумеется, что проверки ГТ делаются, при вводе в эксплуатацию и после аварийных ремонтов. (станки Япония, Германия, Тайвань)

Замечу, что проверки ГТ и ТТ это, как говорят в Одессе, «две большие разницы»!

Какого рода опыт нужен для назначения «мифических», никем не предусмотренных периодов?

На этот вопрос у меня появился ответ после общения с западниками. Этот ответ ставит всё на свои места, поскольку оценка ТТ относится только к крупносерийному производству, где действительно периодически отслеживают «девиацию» реальной погрешности выполнения самого точного в размера в поле допуска конкретной, закреплённой за станком детали. Тогда периодичность оценки ТТ позволяет не допустить сползания погрешности к краю или даже за его край поля допуска. Вот её то и подбирают опытным путём для каждой детали. Тем самым убеждаясь в точности СПИДа Об этом напрямую говорится в большой энциклопедии нефти и газа. А именно:

Точность обработки, или технологическая точность оценивается степенью соответствия поля рассеивания реальных отклонений изделий заданному допуску. Определение технологической точности металлорежущих станков выполняется в два этапа: снятие замеров с обработанных на станке деталей; обработка замеров деталей на ЭВМ с применением методов математической статистики, выдача сводок с результатами обработки.

Ещё раз. Какой документ или какая логика заставляют включать в стандарт предприятия процедуру проверки ТТ? Если это решение было бы отдано на откуп мне, то я бы, в силу полной бессмысленности её, сказал бы ей НЕТ. Более того, производственники других предприятий прекрасно это понимают и делают кто во что горазд. Большинство малых предприятий о такой проверке слыхом не слышали. В инструкционных картах головного предприятия есть чахлые, раз в год (как попало) проверки из ГОСТа 22267. На вопрос зачем вы это делаете, честно отвечают: «Не знаем»

Вот фрагмент моего стандарта предприятия и, практически, всех других доступных мне документов:

Технологическая точность оборудования: Способность оборудования в оснащенном состоянии (станок-приспособление-инструмент-деталь) обеспечивать в течение определенного периода времени заданную точность изготовления изделия по размерам, форме и чистоте поверхностей, установленную конструкторской документацией и техническими требованиями.

В этих же документах подчёркивается, что под термином «оборудование» понимается комплекс СПИД, а не станок.

Прямым доказательством работы системы СПИД в требуемом режиме (по качеству размеров и форм) является выпуск годных деталей, подтверждённый

ОТК. При этом мы автоматически убеждаемся, что комплекс СПИД находится в норме. Локальная проверка станочного параметра не гарантирует получения кондиционной по форме и размерам детали. Разве это не так?

Как раз об этом я и говорю. Проверки без нагрузки, без задействования плюс к станку оснастки, инструмента, программы, режима резания, реального состояния инструмента, соблюдения технологической дисциплины, и даже человеческого фактора ничего не гарантируют.Изменено 20 мая, 2021 пользователем n-a-v

Как правильно проверять токарный станок

Качество проверки во многом зависит от того, насколько правильно оборудование установлено на испытательном стенде. Устанавливать станок необходимо строго следуя чертежу. Наиболее популярным и надежным способом является установка агрегата на несколько опор (более трех). Все подвижные узлы и элементы должны быть установлены в среднее положение.

Качество изготавливаемых изделий зависит от геометрической точности оборудования. Поэтому устанавливать заготовку нужно на геометрически правильную поверхность.

Чтобы определить степень износа линейка устанавливается по очереди на каждую направляющую станка. После чего при помощи щупа нужно измерить зазор между линейкой и направляющей. ГОСТ определяет максимально допустимое значение этого зазора – не более 0,02 мм. При большем отклонении обрабатываемые детали могут иметь недопустимую погрешность на выходе.

Точность во многом зависит и от горизонтальности направляющих станка. Этот показатель измеряется при помощи специального уровня. Предельное отклонение должно быть не более 0,05 мм.

При проверке оборудования на исправность обращайте внимание на все вращающиеся детали. Их движение должно осуществляться строго по оси, биение во время вращения недопустимо. Если любой элемент отклоняется от оси вращения, это не только сказывается на качестве изготавливаемых изделий, но и угрожает безопасности оператора

Если любой элемент отклоняется от оси вращения, это не только сказывается на качестве изготавливаемых изделий, но и угрожает безопасности оператора

При «биении» заготовки в станке есть риск получения травмы из-за вылетевшей из держателей детали или сломавшегося инструмента

Если любой элемент отклоняется от оси вращения, это не только сказывается на качестве изготавливаемых изделий, но и угрожает безопасности оператора. При «биении» заготовки в станке есть риск получения травмы из-за вылетевшей из держателей детали или сломавшегося инструмента.

Во время проверки оборудования важно определить также точность шага винта. Для определения погрешности и отклонения имеется специальная методика:

Читать также: Столы для гаража своими руками

Читать также: Столы для гаража своими руками

Читать также: Столы для гаража своими руками

в бабки станка устанавливается оправка;

на нее фиксируется цилиндрическая гайка с пазом;

в паз гайки фиксируется державка с индикатором, который должен упереться в торец гайки;

аппарат нужно настроить на резьбовой шаг;

в процессе работы индикатор фиксирует погрешность.

ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Точность металлорежущих станков определяется тремя группами показателей: показатели, характеризующие точность обработки образцов-изделий; показатели, характеризующие геометрическую точность станков; дополнительные показатели.

1.2. К показателям, характеризующим точность обработки образцов-изделий, относятся: точность геометрических форм и расположения обработанных поверхностей образцов-изделий; постоянство размеров партии образцов-изделий; шероховатость обработанных поверхностей образцов-изделий.

1.3. К показателям, характеризующим геометрическую точность станка, относятся: точность баз для установки заготовки и инструмента; точность траекторий перемещений рабочих органов станка, несущих заготовку и инструмент; точность расположения осей вращения и направлений прямолинейных перемещений рабочих органов станка, несущих заготовку и инструмент, относительно друг друга и относительно баз; точность взаимосвязанных относительных линейных и угловых перемещений рабочих органов станка, несущих заготовку и инструмент; точность делительных и установочных перемещений рабочих органов станка; точность координатных перемещений (позиционирования) рабочих органов станка, несущих заготовку и инструмент; стабильность некоторых параметров при многократности повторений проверки, например, точность подвода на жесткий упор, точность малых перемещений подвода.

1.4. К дополнительным показателям точности станка относятся способность сохранения взаимного расположения рабочих органов станка, несущих заготовку и инструмент, при условии: приложения внешней нагрузки (показатели жесткости); воздействия тепла, возникающего при работе станка на холостом ходу; колебаний станка, возникающих при работе станка на холостом ходу. (Измененная редакция, Изм. N 2).

1.5. Объем испытаний станков на точность должен быть минимальным, но достаточным для получения необходимой достоверности результатов испытаний и оценки точности станка.

1.6. При выборе проверяемых параметров точности следует отдавать предпочтение наиболее значимым из них, с учетом степени воспроизводимости результатов измерения, стабильности и точности измерения.

1.7. Перечень показателей точности станков определяется стандартами на нормы точности станков конкретных типов и техническими условиями.

1.8. Нормы точности станка после среднего и капитального ремонта должны соответствовать требованиям стандартов и технических условий, действовавших в период изготовления станка.

1.9. Классификация станков по точности

1.9.1. Устанавливаются пять классов точности станков по абсолютной системе классификации, обозначаемые в порядке возрастания уровня точности: Н, П, В, А и С. Разделение станков на классы точности проводится по типам станков, исходя из требований к точности обработки. К одному классу точности должны относиться станки, обеспечивающие одинаковую точность обработки соответствующих по форме и размерам поверхностей образцов-изделий. Для отдельных типов станков, предназначенных только для обдирочных работ, классы точности не устанавливаются. (Измененная редакция, Изм. N 1, 3).

1.9.2. Значения допусков показателей точности при переходе от одного класса точности к другому принимаются предпочтительно по геометрическому ряду со знаменателем 1,6. Для конкретных показателей геометрической точности допускается принимать другие значения от 1,0 до 2,0. (Измененная редакция, Изм. N 3).

1.9.3. Классы точности для отдельных типов станков должны устанавливаться в стандартах на нормы точности этих типов станков, а при отсутствии стандартов — в технических условиях на станки.

1.9.4. (Исключен, Изм. N 3).

Это интересно: Профессия токарь — описание, код специальности, вредность