Процесс изготовления

Выточка фланца

Как известно, фланец соединяет движок и камень. Если у вас отсутствует опыт работы на токарном станке, обратитесь за помощью к специалисту, предоставив подробный чертёж будущего устройства, с замерами диаметра камня на внутренней поверхности и величины вала.

Сделанный фланец необходимо правильно насадить на вал, зафиксировать результат крепёжными элементами, к примеру, болтом и гайкой, предпочтительно воспользоваться дополнительной шайбой с резьбой, расположенной по левой стороне.

В зависимости от вектора вращения вала, на крепежах образуется резьба. Вращение по часовой стрелке требует левостороннего нарезания резьбы, против часовой стрелки – правостороннего. Таков принцип закручивания гайки, если им пренебречь – деталь будет раскручиваться, а камень, скорее всего, слетит с установленного места, что травмоопасно для человека, который работает с наждаком.

Однако не у всех есть возможность сделать наждак своими руками с точечными втулками определённого размера, как того требует технология. Справиться с этой ситуацией в домашних условиях помогут куски труб, щели и пустоты, образовавшиеся между втулками и валом, можно скрыть путём подмотки текстильной изолентой. Ещё один вариант — последовательное размещение меньшей втулки в большей.

Наматывая изоленту, следуйте равномерности. Втулка производится из трубы, диаметр которой составляет 32 мм, совпадающей с внутренним диаметром наждачной окружности. После чего круг нужно расположить поверх втулки.

Учёт направления работы наждака

Перед тем как сделать наждак своими руками, определитесь с вектором его работы. Для удобства вы можете самостоятельно поменять направление оборотов, которые делает ротор. Если движок взят из стиральной машины, его можно считать асинхронным, а, значит, препятствий для изменения направления вращений нет.

Найдите обмотки, предназначенные для пуска и работы, воспользуйтесь тестером. Как отличить пусковую и рабочую обмотки? Показатель сопротивления первой достигает 30 Ом, рабочей — 12 Ом. Рабочий элемент подключается к электросети 220 Вт, пусковой работает при присоединении одного конца к одному из выводов, находящихся на катушке, вторым концом достаточно прикоснуться на короткое время к следующему выводу и сразу же отложить в сторону.

Этапы работ по изготовлению наждака

1. Изначально необходимо определиться с размерами будущего наждачного станка, разработать его схему, чертежи конструктивных элементов. При желании, можно взять на вооружение чертежи, опубликованные в статье. Размеры будущего наждака необходимо привести в соответствие с габаритами имеющегося в наличии электрического двигателя.

2. Целесообразно заказать в токарной мастерской специальный фланец для крепления наждачного круга на вал электродвигателя с набором крепёжных гаек, поскольку самостоятельное изготовление данного элемента требует наличия специальных станков, а также соответствующего профессионального опыта.

3. Изготовление опорной рамы.

3.1. Используя углошлифовальную машинку, на широкой грани большой трубы прямоугольного сечения, согласно чертежу, следует вырезать паз, в который впоследствии будет помещён конденсатор. Также, потребуется вырезать в уголках соответствующие выемки для будущего монтажа электродвигателя.

3.2. Из имеющихся в наличии заготовок труб, уголков необходимо сварить раму, воспользовавшись сварочным аппаратом.

3.3. С помощью дрели нужно просверлить заданное количество отверстий под монтаж двигателя стиральной машины.

4. Изготовление вспомогательного столика.

4.1. На горизонтальной поверхности одной из металлических пластин требуется просверлить дрелью продольные пазы, которые будут служить направляющими для перемещения столика в определённое рабочее положение. Поверхность второй (верхней) пластины оставляется гладкой.

4.2. С помощью сварочного аппарата выполняется сварка элементов столика: 2-х металлических пластин, квадратной трубы.

5. За счёт болтового соединения, выполняется крепёж столика к раме.

6. Используя щётку по металлу, закрепленную на «болгарке», выполняется зачистка всех шероховатостей, неровностей полученной конструкции.

7. Все металлические части конструкции покрываются краской по металлу.

8. На нижнюю часть рамы крепятся резиновые амортизаторы при помощи саморезов.

9. Выполняется сборка электрической схемы, на раме закрепляется выключатель.

10. Из куска оцинкованной жести изготавливается и монтируется защитный фартук на двигатель.

11. Выполняется полная сборка конструкции точила, с подключением всех электрических элементов. Собранный наждак готов к работе.

Процесс самостоятельного изготовления точильного станка гарантированно окажется несложным даже для человека, имеющего небольшие навыки работы с металлом и обладающего элементарными познаниями в электрике. Такой наждак станет хорошим вспомогательным оборудованием для каждого хозяйственного человека, предпочитающего решать бытовые проблемы своими силами.

Каждый хозяин, так или иначе, сталкивается с ситуацией, когда ей необходимо заточить ножи, ножницы и другие острые предметы, которые с течением времени затупляются. Можно каждый раз обращаться к мастеру и платить за его услуги немалые деньги или приобрести готовый наждак, а можно проявить смекалку и порадовать свой кошелёк, сделав наждак своими руками.

Сообщества › Сделай Сам › Блог › Дисковый шлифовальный станок.

Привет всем!

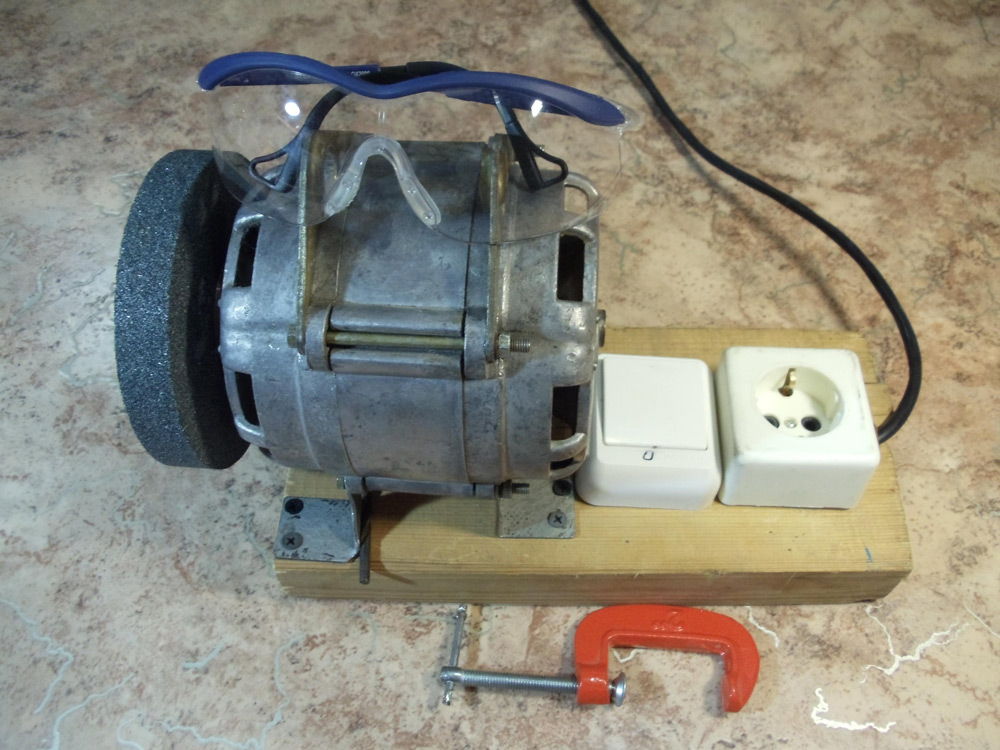

Поскольку не умею делать ни мангалы, ни кошельки, предложу вашему вниманию вот такой аппарат ;-)))) Сделал для хозяйства такой станок. На сверлильном часто бывает не сделать того, что на этой штуковине. Очень удобная вещь, должен сказать, давно хотел и вот свершилось. Причём почти бесплатно, цель была свести затраты к минимуму. По электрической части прошу вопросов не задавать, её мне помогли сделать, я в электричестве не очень :(. Итак, для начала полез на чердак и достал вот такой движок. Он был весь в шелушащейся краске, грязи и паутине. Шпильки и кожух крыльчатки ржавые. Почистил бирку. Мощность — около 1 кВт (неразборчиво), 1420 об/мин. Вполне подходит. Проверил на работоспособность.

Дальше полностью разобрал движок, до винтика. Потом предстоял длительный процесс очистки всего, чего можно, и полировка.

На распред. коробке не было гайки, проблему решил так: от ненужного б/ушного переходника на металлопластиковую трубу диаметром 20мм открутил гайку, сделал металлическую шайбу и уплотнительную резиновую из старой автомобильной камеры.

При чистке использовал наждачку разной зернистости, надфили, напильники и немного шлифмашинку. На корпус убил 3 дня. Полировка — паста ГОИ. В сборе выглядит так. После сборки проверил как работает ещё раз, мало ли что…

Пока проводились работы по чистке и сборке, была сделана план-шайба, заказанная у токаря. За работу денег не взяли, сделал несколько брелков — открывашек в подарок. Наружный диаметр — 100мм, 4 отверстия и одно по центру, все диаметром 4мм, толщина самой шайбы 4мм. Однако, по факту выяснилось, что на вал двигателя она одевается хоть с небольшим усилием, но от руки. А хотелось бы с небольшим натягом. Фольга не влазит, слишком плотно. Поэтому нанёс слой грунтовки :-).

Настал черёд рабочей поверхности — диска из фанеры. Использовал поначалу 12мм, досталась на шару (про минимум затрат, думаю, все помнят). Но она была гнутой (пропеллером). И если торец я выровнял стамеской через упор буквально за 2 мин., то с выведением плоскости пришлось помучиться. Честно промудохавшись 2 вечера, сточив диск до 9мм, биения устранить не получалось, и я бросил это неблагодарное дело. За 70 руб. купил на распиловке в цеху по изготовлению мебели 2 куска ДСП 16мм, для крупной наждачки и мелкой. По кругу нанесено 5 или 6 слоёв лака ПФ-170. Чтобы точно установить диск, сделал так: по центру план-шайбы (в заранее просверленное отверстие при изготовлении) вбил коротыш из гвоздя, и совместил с просверленным отверстием в центре диска, разметил и просверлил в диске 4 отверстия под крепление.

Шляпки винтов сделаны под потай, посажены на эпоксидку, чтоб не проворачивались при затягивании гаек.

Нашёл болты и гайки для крепления движка, были ржавые, привёл в порядок, вскрыл таком.

Дальше делаем станину из старых дверей от шкафов, куски были уже готовые, поэтому ни один шкаф не пострадал.

Моделируем с помощью табуретки

Меры безопасности во время работы

При работе на станке требуется соблюдать следующие правила техники безопасности:

- Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.

- Проверять перед началом работы абразивные круги на предмет трещин и повреждений.

- Количество оборотов двигателя не больше установленных производителем.

- Изменять положение детали и удерживающих её приспособлений в процессе работы — запрещено.

- Шлифовальные круги на всех станках должны быть оборудованы соответствующей защитой.

- На верстачных шлифовальных станках стол подачи заготовки закреплять на 1,5−3 мм от круга.

Насчет безопасности точильного станка, сделанного своими руками

Теорию читали — знаем.

Кожух у моего наждака не закрыт с одной стороны — по безопасности так нельзя, кожух должен закрывать камень максимально, но для себя решил, что мне иногда удобно подточить что-то о бок камня, хоть это и не рекомендуется. Да и вообще, обычно я доделываю свои станки постепенно, думаю, в будущем, когда будет желанию, я все же изготовлю крышку на кожух, чтобы она закрывал точильный камень со всех сторон.

Еще в плане безопасности рекомендуется бОльшая толщина стали для защитного кожуха, чем 1 мм — это я также обдумаю в будущем.

Но, у моего станка есть и плюсы безопасности :

- защитное стекло на китайских станках гораздо тоньше, чем использовал я;

- обороты у станка 1380 об в мин., хотя точильный камень рассчитан на 3000 об. в мин. Значит у моего камня будет очень небольшая вероятность разрыва.

Необходимость на производстве и в быту

Сегодня в производственных цехах шлифовальные станки используются постоянно. В зависимости от масштабов производства может быть установлен как один станок, так и все его разновидности по сложности и габаритам.

Однако и в быту этому оборудованию всегда есть применение. У одних — в гараже имеется верстачный наждачный станок для обработки металла. У других — в мастерской установлены несколько разных по конструкции шлифовальных машин по дереву. У третьих — во владении стоит универсальный, комбинированный станок. Есть электроинструменты для ручной шлифовки: барабанного типа, лентошлифовального, ленточнопильного, маленькие машинки или большие станки. И все они востребованы.

На рынке представлен довольно широкий ряд всевозможного подобного оборудования от многих производителей. И цены на них достаточно приемлемы. Но это — машины общего назначения. А если человек занимается собственным делом, или у него есть хобби, то нужен станок особой специализации. Здесь цена уже вырастает в несколько раз.

По этой причине или исходя из собственных желаний многие умельцы изготавливают самоделки. В основном для обработки дерева, пластика и металла, реже для резки и шлифовки камня. И, в общем, это правильно. Ведь даже простую заточку кухонных ножей проще и быстрее сделать на станке, чем вручную используя оселок. Благо к созданию своими руками самодельного станка для дерева располагает и его совсем нехитрая конструкция.

Дисковая модель

В некоторых случаях появляется потребность обработать большую площадь металлической заготовки. Использование ленточного шлифовального станка будет неприемлемо, так как сложно добиться равномерного снятия материала по всей поверхности. Для этих целей необходима дисковая модель.

Сделать ее можно двумя способами:

- Модернизация ленточного станка. Увеличивается площадь станины, на нее устанавливается вал с креплениями деревянного диска (на 4 винта) диаметром до 230 мм. Привод применяется ременной, с таким же переключением скоростей. Дополнительно изготавливается опорный столик.

- Новый станок. Он состоит из электродвигателя, на вал которого монтируется крепеж для деревянного диска. Недостаток этой конструкции – невозможно изменять скорость вращения шлифовального круга.

Рекомендуется сделать несколько деревянных дисков и наклеить на них наждачную бумагу с различным показателем зернистости. Это пригодится при выполнении различных типов обработки металлических заготовок.

Еще один вариант конструкции шлифовального станка – установка вала вертикально. На внешнюю часть цилиндра крепится абразивная лента. Такие модели применяются для обработки деревянных конструкций.

Насадка на вал двигателя

Ознакомьтесь также с этими статьями

-

Возможности и использование калькулятора для водосточной системы

-

Современные станки для металлообработки – стоит обратиться к надежному поставщику

-

Штукатурка — основа хорошего ремонта

-

Надежная заливка швов и трещин на дорогах

Далее я заказал насадку на вал двигателя у токаря (забыл ее сфотографировать), она представляет собой цилиндр, надеваемый на вал электродвигателя с приваренной к ней квадратной пластиной из стали 3мм. В пластине просверлено 4 отверстия для крепления кругов с наждаком. Крепится насадка затягиванием болта в цилиндре, который заходит в шпоночный паз на валу двигателя.

Следующим этапом изготовления шлифовального станка своими руками было изготовление насадок — кругов из фанеры. Я использовал фанеру толщиной 15 мм. Круги диаметром 25 см вырезал простым электролобзиком, а затем уже ровнял на самом станке. В каждом кругу сверлил 4 отверстия для крепежных винтов, шляпки винтов утапливаются в фанеру так, чтобы можно было наклеить наждачку сверху, с другой стороны отверстия также немного рассверливаются более толстым сверлом так, чтобы шайба и гайка утапливались в фанеру и круг плотно прилегал к пластине насадки на валу двигателя. Круг крепится к пластине на валу за счет этих винтов — гайками с гроверными шайбами. Я изготовил 4 таких круга — на 3 наклеил наждак разной зернистости, а на 4-й — войлок для полировки. Наждак приклеил с помощью обычного клея ПВА. Замена наждачки производится путем отрывания старой наждачки от круга, что довольно непросто, в следующий раз попробую сделать это с нагревом… Но менять наждак приходится нечасто — примерно 1 раз в 3 месяца, все зависит от обрабатываемых материалов и количества работы, т.е. если вы будете постоянно обрабатывать сталь, то наждак придется менять часто, а если дерево, то когда круг засоряется, достаточно прочистить его — прикосновением железной щетки на включенном станке.

Как крепить двигатель?

На одной из стенок корпуса разместил кусок ДСП (основание для двигателя) такой толщины, чтобы вал двигателя оказался примерно посередине верхней панели. Двигатель прикрутил к основанию саморезами. Далее соединил всю электрику, как показано на схеме на шильдике двигателя, на плате из кусочка пластика.

Затем возник вопрос, как установить барабан на вал двигателя.

Для этого я просверлил отверстие в центре вала двигателя.

Читать также: Масло для червячного редуктора

Как это сделать точно?

Нужно включить двигатель и взять сверло плоскогубцами просверлить вал нажатием неподвижного сверла диаметром 3 мм на центр вала, из-за того, что вал вращается, сверло самое найдет точный центр. Затем я нарезал резьбу М4 в получившимся отверстии, глубина отверстия получилась примерно 15 мм.

Далее я изготовил 2 барабана разных диаметров из дуба, чтобы они были прочными.

В барабанах сверлится отверстие для винта на всю глубину, диаметром 4мм, а с одной стороны отверстие расширено до 8 мм для посадки на вал на такую глубину, чтобы барабанчик садился на вал, но не касался основания. Затем винтом с шайбой барабанчик притягивается к валу.

Барабанчики оклеил наждачкой создав трафарет такой формы, чтобы получить склейку встык под 45 градусов примерно.

Конструкция и особенности плоскошлифовальных станков

Устройство плоскошлифовальных станков не отличается высокой технологической сложностью. Рассмотрим конструкцию простейшего аппарата отечественного производства. Станину и раму – несущие элементы агрегата – изготавливают методом литья. По бокам располагаются вертикальные направляющие. Вдоль них перемещается каретка со шлифовальной бабкой, которая движется по отдельным направляющим. Приводом может служить как гидравлический мотор, так и ручное усилие. Цель подобной компоновки – увеличение жесткости станка, что обеспечивает повышенную точность разных видов шлифования.

Винт-гайка качения способствует стабильной подаче станка. Для перемещения каретки в вертикальном направлении используют специальный автоматический прерывистый механизм, который монтируют на передней части станины. Возможны варианты ручного управления подачей. Для увеличения скорости движения используют механизм вертикального перемещения.

На станки высокого класса, которые способны производить шлифование с наивысшей точностью, устанавливают гидростатические направляющие.

Отдельные агрегаты оснащают двухскоростными электрическими двигателями, что расширяет круг технологических возможностей обработки.

Устройство станка

Несущая конструкция ленточного станка состоит из вертикальной стойки и опоры. Первая — это металлическая полоса, нижняя часть которой согнута под углом 90º, а вторая — прямоугольный лист толстого металла. Согнутая часть стойки выступает в роли ее опорной площадки, с помощью которой она крепится на переднем краю опоры. На плоскости опоры смонтирован привод, в роли которого выступает угловая шлифмашина (болгарка), подключенная с электросети через регулятор оборотов.

На шпинделе болгарки на резьбе крепится ведущий шкив в виде металлического валика, который задает движение шлифовальной ленты. Ведомый валик устанавливается на верхней части стойки. Позади нее расположено Т-образное коромысло, которое нижним концом зафиксировано на опоре и соединено поперечиной со стойкой. На ближнем конце коромысла находится натяжной ролик, а к дальнему прикреплена пружина, обеспечивающая натяг ленты.

Вращающиеся элементы

Самый важный и сложный компонент любого ленточного шлифовального станка — это система валиков, по которым с большой скоростью движется лента. Размер ведущего шкива задает линейную скорость движения, поэтому его диаметр необходимо определять расчетным путем.

Линейная скорость ленты вычисляется по формуле: V = (π × D × N) / 1000 × 60, где V — скорость (м/сек), D — диаметр ведущего шкива (мм), N — количество оборотов привода (об/мин). Соответственно диаметр определяется по формуле: D = V × 1000 × 60 / π × N (мм).

Рекомендуемые скорости обработки материалов разнятся:

- древесина — примерно 25 м/сек;

- сталь — 25-30 м/сек;

- пластики (в зависимости от типа) — 10÷30 м/сек;

- титан — 15 м/сек.

Поскольку основные материалы, обрабатываемые в домашней мастерской — это сталь, древесина и пластик, расчет будет опираться на предельную величину 26 м/сек. Максимальная скорость вращения шпинделя нашей болгарки составляет 11 000 об/мин, поэтому расчетное значение диаметра будет равно 45 мм.

Все три вращающихся элемента имеют одинаковый диаметр 45 мм, но разную конструкцию:

- Ведущий шкив. Цилиндрической формы с бортиками по краям для предотвращения схода ленты. Внутри выточен стакан на глубину, достаточную для его крепления к резьбовому концу шпинделя длинной гайкой М14. Общая ширина рабочей поверхности — 60 мм, бортика — 1 мм.

- Ведомый валик. Наружная поверхность такая же, как у ведущего шкива. Вращается на двух подшипниках, заглубленных заподлицо с обеих сторон. В качестве вала используется болт диаметром 8 мм с короткой концевой резьбой, выступающей за его габарит.

- Натяжной ролик. Вал и подшипники такие же, как у ведомого валика. Наружная поверхность бочкообразная, без бортиков, шириной 60 мм.

Все три изделия лучше всего проверить и собрать там, где их изготовили. Опытные мастера наверняка помогут правильно посадить подшипники и исправят возможные недочеты. Кроме того, в мастерской необходимо сделать отверстие в нижней части стойки диаметром 42 мм для установки привода.

Конструктивные элементы и комплектующие

Все остальные элементы конструкции могут быть изготовлены самостоятельно или приобретены в хозяйственных магазинах и на металлобазах. Для сборки ленточного шлифовального станка своими руками необходимы:

- Вращающиеся элементы. Описаны выше.

- Болгарка. Например, ручная угловая шлифмашина Hitachi g12 sr2 с 11 000 об/мин и мощностью 650 Вт. Подсоединяется к электросети через регулятор мощности.

- Основание. Лист металла толщиной 10 мм, размером 30 х 40 см. По краям сверлятся отверстия на 10 мм для прикрепления ее к верстаку. Два отверстия для винтов впотай расположены на месте установки стойки и еще одно — по месту фиксации привода.

- Стойка. Пластина толщиной 8 мм и шириной 8 см. Внизу согнута под прямым углом (полка 4 см) для установки на опору. Высота от сгиба до верхнего конца — 65 см. В нижней части расположено отверстие под привод, а в верхней — для крепления ведомого валика. На высоте 20 см от сгиба — отверстие для крепления соединительной планки стойки коромысла.

- Коромысло натяжного ролика. Состоит из стойки (толщина — 8 мм, ширина — 3 см, высота — 25 см) и закрепленной на ее верхнем конце (через втулку болтом) ассимметричной перекладины. На обоих концах последней просверлено по отверстию: на длинном — для установки натяжного ролика, а на коротком — для крепления натяжной пружины.

- Метизы и прочие материалы. Необходимые для сборки винты, болты, гайки, гроверы и втулки, а также подкладки из дерева и хомут для крепления болгарки к опоре.

В перечне не указаны материалы для рабочего стола, который монтируется перед полностью собранной шлифмашиной. Он должен изготавливаться индивидуально с привязкой к месту установки.

https://youtube.com/watch?v=hSRCHabJPi8

Сферы использования

Гриндер хорош и полезен везде, в том числе в домашнем хозяйстве – от грамотной заточки ножа высокого качества или портновских ножниц до шлифовки сложной детали из металла или другого «трудного» материала. Иными словами, инструмент нужный, в хозяйстве пригодится.

Тем более, что смастерить его своими руками вполне реально. Для этого вовсе необязательно иметь специальное оборудование и солидный профессиональный опыт.

Повозиться, конечно, придется, но зато вы сделает именно то, что вам нужно и, что весьма немаловажно, сэкономите серьёзную сумму денег вплоть до нескольких тысяч американских долларов

Заключение

Шлифовальный станок дает возможность получить абсолютно гладкую поверхность различных деревянных и металлических деталей. Такой инструмент обязательно потребуется при выполнении ремонтных или строительных работ. Стоимость шлифмашины на рынке сегодня является достаточно высокой. Альтернативным вариантом станет изготовление станка шлифовального своими руками. Материалы, которые для этого потребуются, являются достаточно доступными. Технологический процесс при условии изучения порядка действий также не вызовет затруднений.

Руководство по изготовлению станка также представлено на видеофрагменте: