Недостатки

Электрошлаковая сварка обладает определенными недостатками. Технически она может проводиться, только если толщина металла составляет от 1,6 см и выше. Наиболее выгодным процесс сварки становится только при 4 см толщине, что далеко не всегда осуществимо в промышленной сфере. Иногда требуется совершать дополнительную термообработку, чтобы металл шва и возле него принял те свойства, которые нужны для работы, так как они меняются под действием ЭШС.

Разновидности

Существует несколько основных разновидностей данного процесса, которые отличаются по своим особенностям. Если рассматривать различия по типу используемого электрода, то выделяют сварку с проволочным электродом, плавящимся мундштуком и пластинчатым электродом. Но это не единственные параметры, по которым происходит различие. По наличию колебаний, которые совершаются электродом, выделяют:

- С колебаниями, которые происходят как в ручной дуговой сварке;

- Без колебаний, подобно некоторым разновидностям полуавтоматической сварке в газовой среде.

Также процесс может различаться по количеству используемых электродов:

- Одноэлектродная сварка;

- Двухэлектродная;

- Многоэлектродная.

Так же, электрошлаковую сварку разделяют на разновидности, изображенные на схеме ниже:

Схема электрошлаковой сварки

Технология

Сущность электрошлаковой сварки заключается в искусственном охлаждении поверхности свариваемого металла. Шлак пропорционально преобразовывает электрическую энергию в тепловую на месте своего нахождения. Главное здесь подобрать требуемый уровень напряжения, который бы смог обеспечить требуемую температуру, с учетом сопротивления металла и прочих факторов. Настройки режима являются одним из самых сложных моментов работы. Чем выше температура окружающей среды, а также внутренняя в расплавленном металле, тем выше проводимость шлаков. Исходя из этого, можно вычислить, что при снижении температуры до определенного значения, шлаки перестают быть проводниками или их сопротивление становится настолько высоким, что весь процесс становится невыгодным.

Технология электрошлаковой сварки

Одним из самых сложных моментов, которые возникают во время практического применения, является возможность возникновения дугового разряда между поверхностью металла и электродом. Электрошлаковая сварка должна проводиться без применения дуги, но если она возникает в глубине шлаковой поверхности, то это может привести к появлению дефектов внутри шва. Дуга отличается неустойчивостью и во время сварки может появляться неоднократно, что сильно ухудшает целостность шва. Чтобы не возникала дуга, следует задавать такие условия, которые в нормальном состоянии сделали бы ее максимально нестабильной, а при идеальных – вовсе не дали ей возникнуть. Она с меньшей вероятностью возникает в глубине шлаковой ванны. Также переменный ток делает дугу менее стабильной. При снижении напряжения холостого хода, в комплексе с другими методами, создаются именно те условия, которые не дадут образоваться электродуге.

Иногда процесс расплавления может стать нестабильным и тогда кристаллизация начнется раньше, чем это нужно. После этого нужно будет вновь расплавлять все, а при повторном воздействии может случиться образование дефектов.

Если во время расплавления, кромки металла расплавляются выше, чем находится сварочная ванна, то они быстрее остывают. Все это приводит к наплавлением. Это означает, что кромки оплавились от температуры, но не смешались с другими металлом, что не привело к появлению надежного соединения. Это может случиться при слишком высоком напряжении или когда ванная залегает слишком глубоко и параметры режима оказываются недостаточными для такой толщины. Правильно подобранный режим делает электрошлаковую прослойку, которая делает шов более стабильным и надежным.

Большая часть выделяемого тепла переходит в сварочную ванну. Одним из главных проводников здесь является электрод. Если превысить допустимое напряжение, то кромки будут оплавляться сильнее. В таком случае не возникает опасности не сплавления, но пропалить деталь вполне возможно.

Заключение

Сварка данным методом обладает очень оригинальной технологией, которая достаточно сложна, если разбирать ее подробно. Но при поверхностном изучении можно сделать массу ошибок, которые приведут к появлению бракованных изделий. Сложность проведения работ делает ее востребованной только в самых ответственных областях применения.

Преимущества и недостатки

К положительным качествам технологии относятся:

- Защищенность металла от окисления. Нет необходимости использовать аргон или другой газ.

- Равномерный разогрев, медленное остывание деталей. Повышение температуры начинается с флюсового слоя. Шлаковое покрытие поддерживает стабильный уровень нагрева. Это положительно влияет на качество шва.

- Минимальное влияние силы тока на процесс формирования соединения. Прогрев происходит не из-за дуги, а благодаря шлаку. Расплавление не прекращается после отключения станка от электросети.

- Возможность сваривания толстых деталей за 1 проход. Необходимость формирования многослойных швов отсутствует. При использовании 2 электродов можно соединять заготовки толщиной более 20 см.

- Минимальный расход шлака. Объем материала не превышает 5% от массы металла. Затрачивается небольшое количество энергии. Потери, свойственные другим технологиям сварки, отсутствуют.

- Высокий КПД. При минимальных денежных вложениях можно выполнять объемные сварочные работы.

- Автоматизация большей части сварочных процессов.

- Сокращение длительности подготовительного этапа. Необязательно разделывать кромки. Зазор между деталями заполняется расплавом.

К недостаткам метода можно отнести:

- невозможность формирования некоторых видов швов (способом ЭШС выполняют лишь вертикальные или подобные им соединения);

- непрерывность процесса;

- зернистость корневого слоя, снижающая прочность шва.

Способы скоростной электрошлаковой сварки

Необходимость в увеличении скорости электрошлаковой сварки вызвана не столько

соображениями повышения производительности, сколько стремлением повысить качество

сварного соединения за счёт снижения тепловложения при увеличении скорости сварки.

Сварка с использованием порошкообразного присадочного материала

Появление неблагоприятной структуры в металле сварного шва и зоны

термического влияния связано с низкой скоростью сварки, из-за чего сварное

соединение подвергается высокотемпературному воздействию.

Добавление в шлаковую ванну «холодной» порошковой присадки забирает

значительную часть тепла на её плавление. Такая присадка снижает тепловложение

и повышает допустимую скорость сварки почти в 2 раза. Оптимальный размер гранул

присадочного порошка составляет 0,2-1,6мм. Масса присадочного порошка, подаваемого

в сварочную ванну, примерно равна массе электродной проволоки, подаваемой в

зону сварки.

Наибольшая экономическая эффективность способа достигается при толщине свариваемого

металла не более 100мм.

Способ с сопутствующим принудительным охлаждением

Этот способ разработан для сварки толстого проката из термоупрочнённых сталей

повышенной прочности. При толщине металла 40-60мм, электрошлаковая сварка наиболее

экономична. Но длительное воздействие высоких температур на металл шва и зоны

термического влияния значительно снижают прочность и ударную вязкость сварного

соединения, особенно при воздействии отрицательных температур.

Можно снизить это негативное влияние путём высокотемпературной термообработки,

но если готовое сварное изделие обладает большими габаритами, то провести подобную

термообработку практически невозможно.

Для снижения негативного влияния высоких температур в процессе сварки термоупрочнённых

сталей применяют сопутствующее охлаждение шва и околошовной зоны водяным душем.

При сопутствующем охлаждении скорость сварки увеличивается в 1,5-2 раза по сравнению

с обычными способами электрошлаковой сварки. Наиболее эффективен этот метод

при толщине свариваемого металла до 120мм.

Сварка при увеличенном вылете сварочной проволоки

При ЭШС с обычным вылетом сварочной проволоки порядка 70-80мм и скоростью сварки

200-250 м/ч, проволока с диаметром 3мм нагревается до 400-500°C, что позволяет

проволоке погрузиться на достаточно большую глубину в сварочную ванну прежде,

чем она расплавится.

Если увеличить вылет до 180-200мм, то можно увеличить нагрев проволоки электрическим

током до 1200°C и более перед её подходом к сварочной ванне. Нагретая до таких

температур проволока достаточно быстро плавится при погружении в ванну на 16-18мм.

При этом, сила тока уменьшается на 20-30%.

Данный технологический приём позволяет повысить скорость сварки в 2-3 раза.

Способ подходит для сварки металла толщиной до 300мм, но улучшение свойств замечено

только при сварке низколегированных сталей с толщиной не более 80мм. Для электрошлаковой

сварки при вылете проволоки более 120мм существует специальный мундштук, у которого

ниже токоподвода находится неэлектропроводная направляющая.

Электрошлаковая сварка

Электрошлаковая сварка (ЭШС) позволяет сваривать металлические детали толщиной до 60 см. Принцип ЭШС состоит в том, что в зазор между торцами двух свариваемых металлических деталей помещают шлаковую массу. Эта масса расплавляется электрической дугой, создаваемой между электродом и металлическими деталями. После расплавления шлака дуга гаснет, а через шлаковую массу протекает ток, который при правильно подобранных параметрах сварки равномерно нагревает сварочную ванну до высоких температур.

В шлаковую массу добавляется присадочный материал, который плавится вместе со шлаком и краями соединяемых деталей. Поскольку расплавленный металл тяжелее шлака, то он опускается вниз зазора и там застывает. Расплавленная масса же поднимается вверх. В результате этого процесса происходит сварка вертикального зазора.

Для того чтобы расплав не вытекал за пределы зазора, сбоку с двух сторон ставятся специальные пластины – ползуны. Они охлаждаются водой и постепенно перемещаются вверх.

Схема электрошлаковой сварки

Схема электрошлаковой сварки

Существует три метода осуществления ЭШС:

- В расплав непрерывно подается присадочный электрод, который расположен в горизонтальной плоскости.

- Используются пластинчатые электроды, которые заменяют собой ползуны. Благодаря перекрытию зазора, создается эффективный расплав, что позволяет соединить зазоры деталей без добавления присадки.

- Объединение первых двух методов. При этом используются пластинчатый и плавящийся электроды.

Преимущества и недостатки ЭШС

Основные достоинства ЭШС:

- защита шва от воздействия атмосферы жидким шлаком;

- малая чувствительность процесса к изменению величины тока и даже его кратковременному прерыванию;

- сварка толстого металла за один проход;

- возможность сваривать необработанные торцы деталей;

- малый расход электроэнергии и дешевизна шлаков;

- высокий КПД.

Недостатки ЭШС:

- возможна сварка только вертикальных швов или швов под острым углом к вертикали;

- при прерывании процесса возникают дефекты, которые нельзя исправить;

- шов имеет крупнозернистую структуру, что ограничивает применение изделия при низких температурах (шов становится ломким);

- для организации ЭШС необходимо иметь довольно большое количество приспособлений.

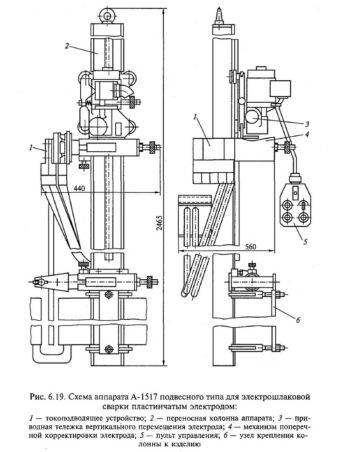

Оборудование

Для выполнения операций ЭШС используются автоматы или полуавтоматы. Второй тип оборудования используется редко, так как вручную перемещать тяжелое оборудование по вертикали для человека довольно трудно.

Автоматы для ЭШС обычно включают:

- автоматически двигающийся сварочный аппарат с медными ползунами;

- источник питания;

- устройства подачи флюса и проволоки;

- систему управления.

В зависимости от конструкции автоматы для ЭШС могут быть подвесные или самоходные (рельсового или безрельсового типа).

Особый подход

Оборудование для электрошлаковой сварки имеет свои особенности. В частности, для удобства выполнения работ принято использовать не цилиндрические, а плоские или ленточные электроды. Для оптимизации рабочего процесса и достижения заданных характеристик сварного шва используются флюсы различного состава.

- АН-348А. Отличающийся повышенным содержанием трёхвалентного железа, он относится к высококремнистым марганцевым составам и хорошо подходит для соединения нелегированных или низколегированных сталей.

- ФЦ-7. Близкий по характеристикам и условиям применения с АН-348А он обеспечивает лучшую стабильность процесса в шлаковых ваннах малой глубины.

- Флюсы АН-8, ФЦ-21, АН-22 относятся к группе низкокремнистых марганцевых смесей. Для теплоустойчивых сталей перлитного класса лучше подходит ФЦ-21, для углеродистых и низколегированных – АН-8, а для среднелегированных – АН-22.

- Для сварки легированных сталей хорошо подходят низкокремнистые безмарганцевые составы, имеющие маркировку АН-9 и АН-25, пришедшие на смену разработанному ещё перед началом Второй мировой войны флюсу АН-2. Именно благодаря последнему крепко соединялись листы брони отечественных танков.

- Также стоит упомянуть составы, относящиеся к группе фторидных. С помощью АНФ-5 изготавливают детали из нержавеющей стали, а использование АНФ-14 оправданно в том случае, когда идёт речь о сварке или наплавке чугуна.

Разумеется, это далеко не полный перечень флюсов, а лишь отдельные примеры, иллюстрирующие, каким образом химический состав используемых для создания шлаковой ванны веществ может влиять на параметры процесса электрошлаковой сварки.

Технология электрошлаковой сварки

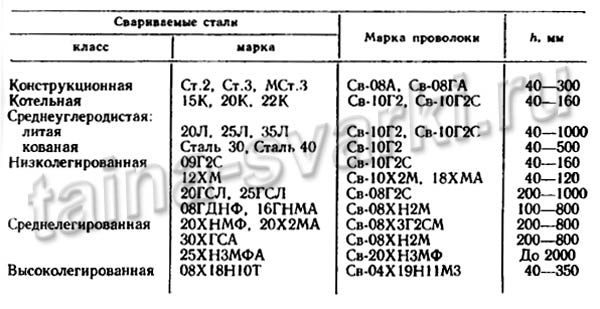

Выбор сварочных материалов (проволоки и флюса)

В таблице ниже приведены рекомендованные и наиболее распространённые сочетания свариваемых материалов и марок сварной проволоки для них:

Все сочетания, данные в таблице, можно выполнять с использованием флюса марки АН-8 и АН-99, за исключением сталей 25ХН3МФА и 08Х18Н10Т. Сварку этих сталей рекомендуется выполнять с применением флюса 48-ОФ-6. Химический состав этих флюсов должен соответствовать ГОСТ 9087.

Также был разработан флюс марки АН-9, состоящий из CaF2 — 25-30%, CaO — 20-35%, Al2O3 — 10-15%, SiO2 — 15-20% и ZrO2 — 6-10%. Этот флюс сочетает в себе металлургические свойства флюса 48-ОФ-6 и технологические свойства флюса АН-8.

Выбор параметров режима сварки

Основными параметрами режима электрошлаковой сварки являются: падение напряжения на участке электрод-шлаковая ванна U, скорость подачи проволоки Vе, сила сварочного тока I, скорость сварки Vсв, глубина шлаковой ванны h, вылет электродной проволоки l, скорость поперечных колебаний электродов Vк, количество электродов n, сечение электрода (или сумма сечений всех электродов) S, зазор между кромками g, расстояние между электродными проволоками d, толщина пластины плавящегося мундштука sм, время остановки электродных проволок у ползунов t, толщина свариваемого металла s.

Правильный выбор режимов и поддержание их на требуемом уровне обеспечивают хорошее качество сварки. Одной из важных характеристик сварного соединения является коэффициент формы шва f, который равен отношению ширины металлической ванны к её глубине. Это соотношение характеризует склонность сварного шва к образованию холодных трещин, одного из самых частых дефектов электрошлаковой сварки. Среднее значение f составляет 1,5-4,0.

Величину сварочного тока можно определить по формуле:

I=(0,22Ve+90)n+1,2(Vсв+0,48Vп)ab,

где Vп — скорость подачи пластины; a и b — ширина и толщина, см. Размерности всех скоростей даны в см/ч.

Скорость подачи электродной проволоки:

Vе= VсвF/S,

где F=gs, см2; S=0,071n, см2.

Практический опыт применения ЭШС показал, что параметры h, l, Vк, t почти не зависят от толщины свариваемого металла и имеют следующие значения: h=40-50мм, l=80-90мм, t=4-5с. Ориентировочные значения между параллельными кромками свариваемых элементов можно выбрать из таблицы:

Выбор количества электродных проволок

Это количество выбирается, исходя из толщины свариваемого металла. Металл, толщиной не более 50мм, сваривают одной проволокой, 50-120мм — двумя, а метал толщиной 120-450мм — тремя электродными проволоками.

Электрошлаковая сварка плавящимся мундштуком

При выборе числа электродных проволок, следует учитывать толщину пластины плавящегося мундштука sм. Число электродов рассчитывают по формуле:

n=[(s-40)/d]+1,

округляют до единиц. Оптимальную величину d можно выбрать, исходя из следующих соотношений:

ЭШС пластинчатым электродом

При варке стали пластинчатым электродом, ширину пластины подбирают равной толщине свариваемого металла. При использовании двух или трёх пластин, общая их ширина должна быть на 15-20мм меньше толщины свариваемого металла (15-20мм уходит на зазор между пластинами). Толщина пластинчатых электродов составляет 10-12мм. Оптимальная скорость подачи электродов 1,2-3,5 м/ч.

Подготовка деталей к сварке

Подготовка ведётся в два этапа: предварительный и непосредственный. На предварительном подготавливают свариваемые кромки, придавая им необходимые геометрические форму, размеры и класс обработки поверхностей, по которым будут перемещаться устройства, формирующие сварной шов.

При сварке деталей из конструкционных сталей с толщиной, не превышающей 200мм, кромки подготавливают газоплазменной резкой, а при толщине более 200мм — мех. обработкой. При сварке цветных металлов или легированных сталей также применяют мех. обработку.

Непосредственная подготовка включает в себя сборку деталей под сварку. Результаты, полученные на практике, показали, что для хорошей фиксации и для устранения деформаций, возникающих при сварке, сборку деталей выполняют с клиновидным зазором, расширяющимся кверху. Схема сборки показана на рисунке:

В зависимости от свариваемого материала, способа электрошлаковой сварки, её режимов и способа закрепления, угол раскрытия может составлять 1-2°. Свариваемые детали фиксируют при помощи скоб или планок, приваренных вдоль стыка с интервалом 50-80см. По окончании сварки выводные планки и входной карман срезаются газоплазменной резкой.

Контроль качества электрошлаковой сварки

Наиболее характерные дефекты

В большинстве случаем, сварные швы, полученные при помощи ЭШС, обладают высокими механическими свойствами, химически однородны и с отсутствием металлических включений, трещин, пор и шлаковых частиц. Но, при нарушении технологии сварки, или техники выполнения швов, могут появиться дефекты, снижающие качество сварного соединения.

К наиболее распространённым дефектам относятся горячие трещины в металле шва и надрывы в зоне термического влияния. Горячие трещины могут возникать при сварке любых типов стали, но чаще всего они возникают у сталей с большим показателем углеродного эквивалента и у сталей с содержанием углерода более 0,2% при жёстком закреплении свариваемых заготовок и при повышенных скоростях сварки.

Из параметров режима сварки, наибольшее влияние на образование трещин оказывает величина силы тока, которая напрямую зависит от скорости подачи проволоки. Соответственно, для предотвращения образования данного дефекта, следует уменьшать скорость сварки, и выполнять предварительный подогрев до 150-500°C.

Холодные трещины шва могут появиться при сварке среднелегированных сталей ферритной проволокой, когда зона проплавления находится на удалении от ванны с расплавом. Для предотвращения этих трещин сварку рекомендуется вести при малой глубине ванны (35-40мм) и равномерном проваре.

Другие дефекты, такие как непровары, поры и неметаллические включения появляются, как правило, при грубом нарушении технологии сварки.

Способы контроля сварных швов

Соединения, полученные ЭШС, контролируют комплексно. Этот контроль включает в себя визуальный осмотр сварных швов, контроль сварки на предварительно изготовленных образцах, ультразвуковой контроль сварных швов, магнитную дефектоскопию, контроль рентгеновскими лучами или же радиационный контроль гамма-излучением.

Область применения

Сущность процесса и область применения сварки под слоем флюса состоит в соединении деталей больших размеров. Наиболее часто это листы толщиной от 40 мм до 500 мм. Шов накладывается за один проход и практически не имеет ограничения по длине.

Наиболее популярная область применения в тяжелой промышленности для изготовления стендовых плит большой площади, сваривании деталей с разными по толщине элементами. При строительстве трубопроводов повышенной ответственности применяется автоматическое оборудование для соединения труб с предварительной подготовкой и последующей термообработкой и изоляцией.

Это интересно: Электродуговая сварка металлов — технология, ГОСТ, процесс

Сущность процесса электрошлаковой сварки

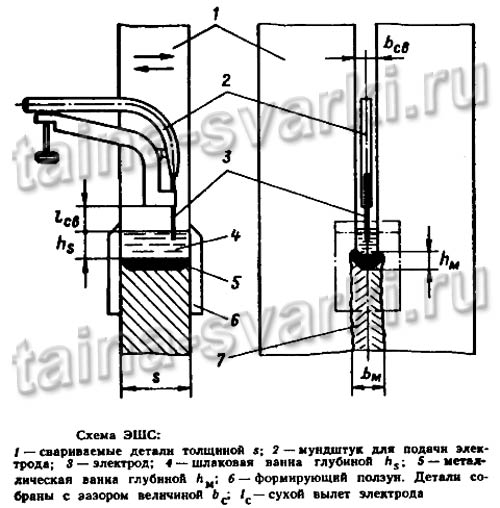

В процессе электрошлаковой сварки, электрический ток, подающийся через ванну расплавленного шлака, расплавляет основной и присадочный металл и поддерживает постоянную температуру расплава. Этот процесс стабилен при глубине шлаковой ванны в пределах 35-60мм. Ванну легче сформировать при вертикальном положении сварного шва. Наименее удобно электрошлаковую сварку выполнять в нижнем положении. Для принудительного охлаждения расплава и формирования сварного шва, в большинстве случаев, применяются медные устройства с водным охлаждением. Схема электрошлаковой сварки показана на рисунке:

При электрошлаковой сварке весь электрический ток подаётся к шлаковой ванне, а через неё к электроду и свариваемым кромкам. Стабильность этого процесса возможно только благодаря постоянной температуре расплавленной шлаковой ванны. Температура расплава может достигать 1900-2000°C.

Большая часть тепловой энергии из шлаковой ванны передаётся в металлическую ванну, а от неё — к свариваемым кромкам через капли электродного металла. Распределение всей тепловой энергии, выделяющейся в шлаковой ванне, распределяется следующим образом: 20-25% тепла расходуется на расплавление сварочной проволоки, 55-60% идёт на расплавление основного металла, 4-6% уходит на расплавление флюса и поддержание стабильно температуры шлаковой ванны, а 12-16% составляют потери тепла через ползуны и теплоотвод в свариваемых деталях.

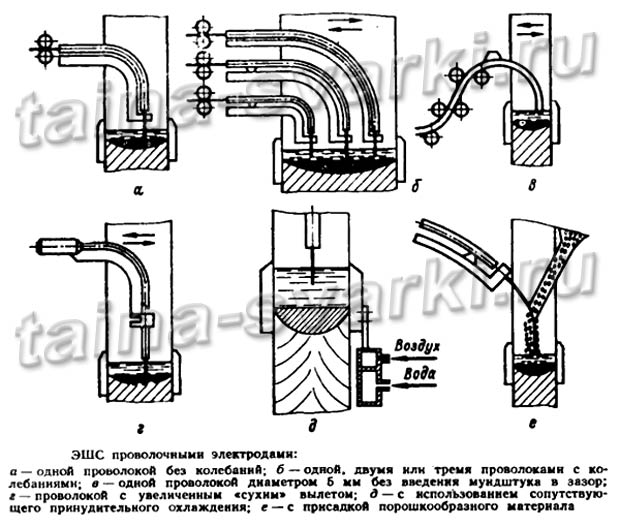

Основные схемы процесса

Электрошлаковый процесс может быть применён не только для сварки, но и для наплавки, переплава и отливки. Электрошлаковую сварку (ЭШС) можно выполнять проволочными электродами, плавящимся мундштуком, или же электродами большого сечения. На рисунке ниже представлены схемы ЭШС проволочными электродами:

На практике наибольшее распространение получили схемы а и б, они позволяют сваривать металл толщиной от 20 до 450мм с помощью проволоки диаметром 3мм. Схема в предназначена для сварки металла, толщиной до 120мм. Схема г в 1,5-2 раза производительнее схем а и б. А схема д узконаправлена и предназначена для сварки низколегированных сталей толщиной до 100 мм без последующей термообработки.

Схема е применяется при монтаже крупных изделий больших габаритов без последующей термообработки. Толщина свариваемого металла до 60мм. Сварку по этой схеме отличает высокая производительность и повышенные мех. свойства сварного шва. Все эти схемы можно выполнить на обычном сварочном оборудовании.

На следующем рисунке представлены схемы электрошлаковой сварки мундштуком и электродами большого сечения:

Схемы а-в выполняются плавящимся мундштуком и предназначены для сварки металла очень большой толщины, более 450мм при помощи прямых и криволинейных швов. При сварке сталей и сварке титана этим способом применяется проволока диаметром 3-мм.

Схемы г-ж выполняются электродами большого сечения. По схеме г сварка выполняется одной, двумя, или тремя пластинами, подключенными к общему, или разным источникам сварочного тока. По схеме д сварку выполняют одной, двумя, или тремя пластинами, имеющими продольные разрезы. На схеме е изображён процесс контактно-шлаковой сварки. Схема ж представляет собой сварку пластинчатыми электродами с бифилярной схемой подключения электродов к источнику питания. Такой способ сварки редко применяется для сварки сталей, он получил наибольшее распространение при сварке алюминия, или при сварке меди.

Типы сварных соединений и виды сварных швов

На рисунках ниже представлены типы сварных соединений и виды сварных швов, которые можно выполнить при помощи электрошлаковой сварки:

При сварке стыкового шва между двумя кромками, обычно, предусматривается технологический зазор, являющийся одним из важных параметров режима сварки. Все конструктивные элементы сварных кромок и сварных швов для электрошлаковой сварки регламентированы в ГОСТ 15164.

В случае ЭШС в стык при разной толщине свариваемых деталей, либо утончают более толстую кромку, либо к более тонкой приваривают дополнительную пластину для уравнивания толщины.

Электрошлаковая сварка угловых соединений и тавровых на практике встречается реже, чем стыковых. Если ЭШС выполняется плавящимся мундштуком, то на сварных кромках делают V- или К-образную разделку. Прямолинейные швы выполняются в вертикальном положении. Допустимая величина наклона составляет 15-20°. Выполнение кольцевых швов возможно на цилиндрической, конической или сферической поверхностях.

Классификация типов электрошлаковой сварки

Схема аппарата для электрошлаковой сварки.

Схема аппарата для электрошлаковой сварки.

Электрошлаковая сварка может подразделяться по самым разным критериям.

По типу формирования сварочной ванны:

- свободное формирование ванны;

- принудительное формирование ванны.

Если принять во внимание тип электродов и способ их погружения в сварочную ванну, ЭШС делится на три вида:

ЭШС с проволокой

По данной технологии электродная проволока подается в сварочную шлаковую ванну постепенно, по ходу их расплавления. Электроды передвигаются в горизонтальной плоскости медленно и ровно – их движение поступательное.

В результате обеспечивается ровное нагревание толщины кромок свариваемых металлических заготовок. Немаловажный фактор: для реализации данного способа нужен практический опыт сварщика, новичкам здесь будет непросто.

ЭШС с пластинами

Это метод с использованием электродов в виде пластин и с большим диаметром, который нужен для того, чтобы максимально перекрыть зазор между соединяемыми заготовками. Пластинки электродов фиксируются, чтобы подаваться в ванну через короткие промежутки времени – в зависимости от того, хватает ли расплавленного металла в ванне для заполнения зазора между поверхностями.

Следует ответить, что конструкция аппаратов для ЭШС пластинами или электродами с большим диаметром проще в использовании, чем при ЭШС с помощью проволоки.

Электроды с большим диаметром бывают разной формы: их сечения могут быть прямоугольными или круглыми, если нужно работать с заготовками цилиндрической формы. Они бывают даже полые внутри, заполненные металлической крупкой.

ЭШС плавящимся мундштуком

По своей сути это комбинация двух первых технологий. Пластина из электрода также фиксируется в зазоре, в который подается проволока с помощью направляющих трубок. В процессе сварки пластины неподвижны, потому что расплавленного металла в ванне вполне достаточно за счет подающейся проволоки.

Данная технология может применяться при сварке кромок любой толщины, а шов может достигать в длину трех метров и даже больше. С ее помощью можно варить сложные криволинейные швы.

В аппарат для ЭШС с мундштуком входит специальный переносной механизм для подачи проволоки. Все детали и мелкие конструктивные элементы в ЭШС описаны в ГОСТе 15164.

Виды сварных соединений.

Виды сварных соединений.

Какие выводы можно сделать? Для сварки металлических деталей с краями большой толщины нужно использовать либо специальные колебательные движения электродов для постепенности прогревания, либо электроды с пластинами или большого диаметра. А самым лучшим вариантом будет сочетание этих способов.

В промышленности чрезвычайно популярна сварка проволокой. Это швы самой разной формы с любой длиной, края деталей любой толщины: от 20-ти до 600 миллиметров. Если применяются пластины, варить можно швы тоже любой толщины, но с ограниченной длиной до 1,5 метров. Пластинчатая ЭШС возможна с чугунными электродами, ведь из чугуна практически невозможно сделать проволоку.

Достоинства

У электрошлаковой сварки есть ряд несомненных достоинств, которыми нельзя пренебрегать при организации производственных процессов.

- Возможность обеспечения стабильной и качественной структуры шва при соединении деталей, имеющих значительную массу и толщину.

- Нет нужды в предварительном снятии фасок на кромках и последующей обработке готового изделия для удаления шлака.

- В случае одновременного использования нескольких электродов появляется возможность наложения сварочного шва по всей длине за один проход, что существенно сокращает сроки работ и ускоряет производство.

Применяемое оборудование и материалы

Оборудование для электрошлаковой сварки стоит недорого и состоит из сварочного аппарата и приборов, выполняющих вспомогательные функции. Обычно оборудование для ЭШС продается в комплекте, что очень удобно. Такой комплект называется сварочной установкой для электрошлаковой сварки. Это, пожалуй, все, что можно сказать про применяемое оборудование.

А вот с флюсами все гораздо интереснее. Для ЭШС нужно применять плавленые флюсы. Если вы собираетесь варить углеродистую или низколегированную сталь, то мы рекомендуем использовать флюсы АН-8, АН-8М, АН-22. Также отдельно отметим флюс АН-47, при его применении швы получаются качественными, а процесс сварки всегда устойчив.

Если вам предстоит сварка легированной стали с повышенной прочностью, то лучше применять флюс АН-9. Для сварки высоколегированной стали отлично подходят флюсы АНФ-1, АНФ-7, 48-ОФ-6. Не забывайте и о флюсе АН-45, с его помощью можно очень качественно сварить стали с антикоррозийными свойствами. Если нужно сварить чугун, то мы рекомендуем флюсы АНФ-14 и АН-75.

Вы можете применять и другие флюсы, если посчитаете нужным, но учитывайте что они должны соответствовать следующим требованиям:

- Выполнять свои функции при любом значении сварочного тока или напряжения, а также беспроблемно устанавливать ЭШС процесс.

- В достаточной степени плавить кромки деталей и способствовать улучшению качества шва, не образуя подрезы или наплывы, трещины, включения и прочие дефекты.

- Выбранный вами флюс не должен стекать через зазор между деталями.

- Флюс должен образовывать шлак, который можно потом легко удалить с металла.

Перед сваркой флюс нужно обязательно прокалить в печи. Температура прогрева может варьироваться от 300 до 700 градусов по Цельсию. Температура зависит от типа флюса и подбирается индивидуально, но в любом случае время прокаливая не должно превышать двух часов.