Можно ли заточить?

Вопрос, как заточить фрезу весьма актуальный, поскольку материал, из которого изготавливается рабочая часть инструмента, имеет свойство затупляться, а покупка новой – весьма затратное дело, в особенности если работы нужно производить повседневно. Правильная заточка заключается в том, что в первую очередь нужно знать, из какого материала изготовлен инструмент.

Если рабочая часть имеет более простую форму зубьев, то можно затачивать ее, используя для этого алмазный круг или бруски для заточки. Но в этом случае рекомендуется использовать заточные материалы с разными абразивными частицами. А вот что касается заточки зубьев пальчиковой фрезы со сложными формами, то лучше всего использовать специальные станки.

В связи с тем, что пальчиковые фрезы применяются для точной обработки материалов, то поверхность зубьев не должна иметь каких-либо заусенец. Поскольку их наличие сделает края отверстий неровными, что, в свою очередь, приведет к порче материала, а также рабочая поверхность зубьев очень быстро снова затупиться.

Republished by Blog Post Promoter

Государственные стандарты

При производстве инструментом должны применяться определенные стандарты, которые обеспечивают длительную службу и работы с заданными параметрами. Примером можно назвать то, что изготавливают фрезы дисковые зуборезные модульные по ГОСТ 28527-90. Также применяется и стандарт ГОСТ 10996-64, который определяет определенные геометрические формы и свойства рабочей поверхности.

Скачать ГОСТ 28527-90

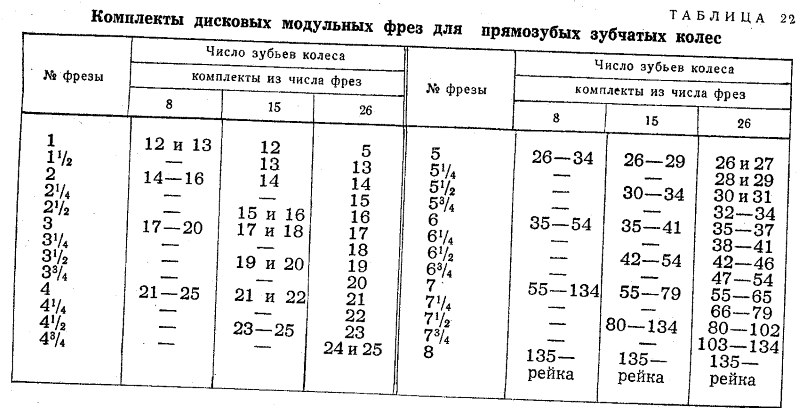

Встречается довольно большое количество различной нормативной документации, которая может применяться при производстве инструментов. Также встречаются таблицы модульных фрез. Они применяются для выбора наиболее подходящего варианта исполнения и определенная основных характеристик.

Сегодня государственный стандарт соблюдается всеми производителями. При этом зарубежные производители применяют другие стандарты, но параметры практически идентичные.

Рассматривая государственные стандарты отметим нижеприведенные моменты:

- Стандартизируется наружный диаметр изделия. Подобный показатель определяет производительность и некоторые другие параметры обработки.

- Стандартизации подлежит и диаметр внутреннего отверстия. За счет этого упрощается процесс подбора наиболее подходящей оснастки. В продаже встречается просто огромное количество различных оправок, предназначение которой заключается в фиксации модульной фрезы.

- При производстве рабочей и основной части могут применяться только определенные материалы. Некоторые малоизвестные производители применяют сплавы, которые не включены в стандарты для экономии. Этот момент приводит к тому, что поверхность быстро изнашивается. Чаще всего применяется быстрорежущая сталь Р6, но также встречаются различные тугоплавкие сплавы.

- Для нарезания требуемой рабочей поверхности проводится затачивание режущей кромки под определенным углом. Подобные стандарты должны учитываться по причине того, что неправильный угол заточки приводит к быстрому износу и многим другим проблемам.

В заключение отметим, что выбор рассматриваемого инструмента проводится по достаточно большому количеству различных признаков. Примером можно назвать то, что при изготовлении рабочей части могут использовать быстрорежущую сталь или тугоплавкий сплав. Режущая кромка выполняется в виде литой конструкции или напаек из специальных материалов. При выборе учитываются размеры заготовки, тип применяемого материала при их изготовлении и другие параметры.

Виды

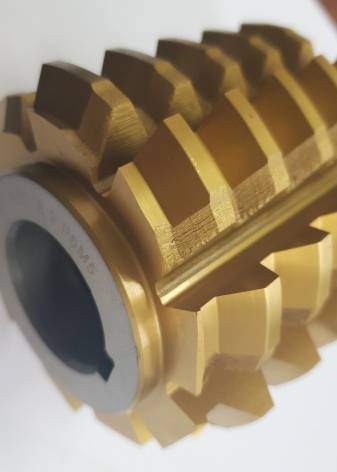

Сейчас в соответствующем сегменте рынка современного инструмента для металлообработки представлен достаточно широкий ассортимент червячных фрез. При этом классифицируют доступные модели по нескольким параметрам. В контексте особенностей обработки можно выделить следующие разновидности.

Черновые – фрезы, используемые для формирования поверхности и имеющие передний угол 5-7 градусов. Одной из особенностей является сравнительно малая толщина зубьев.

Еще один важный критерий – это материал, из которого выполнена та или иная разновидность червячных фрез. В данном случае речь идет о таких ключевых характеристиках сырья.

Устойчивость к износу и механическим повреждениям, являющаяся определяющим свойством для всех инструментов, используемых в металлообработке. При низких показателях режущие кромки фрезы будут очень быстро тупиться. Твердость рабочей поверхности – параметр, от которого напрямую зависят основные эксплуатационные характеристики червячной фрезы. Степень устойчивости материала к внутренним деформациям

Важно учитывать, что в процессе обработки заготовок усилия могут распределяться как угодно, то есть, в различном направлении. Нередко избыточный нагрев инструмента и ряд других факторов становятся причиной деформаций, приводящих к образованию трещин и прочих дефектов

Естественно, в таких ситуациях фреза становится непригодной для дальнейшей эксплуатации

Естественно, в таких ситуациях фреза становится непригодной для дальнейшей эксплуатации.

Наряду с внедрением передовых технологий, использование современных сплавов позволило существенно расширить функциональность фрезеровального оборудования. В частности, имеется в виду многократное повышение производительности и, конечно же, качества выпускаемых изделий. В наши дни цельные фрезы, а также рабочие части модульных моделей инструмента изготавливают, как правило, из быстрорежущей, высокопрочной стали.

По числу заходов

На сегодняшний день широко используется в самых разных сферах и отраслях модульная модель червячной фрезы. С учетом количества заходов она может быть однозаходная и многозаходная. Главной отличительной чертой последней является увеличенный угол витка, что объясняет большую погрешность профиля создаваемых в результате нарезки зубьев.

Двух и трехзаходные оснастки применяют, как правило, при первичном (черновом) нарезании элементов перед их чистовой обработкой, а также отделкой сформированных зубьев. Это эффективно сокращает так называемое машинное время обработки. На данный момент часто стали использовать чистовые многозаходные фрезы, имеющие увеличенный диаметр.

По направлению витков

Разобраться в классификации фрез с учетом данного критерия можно исходя из терминологии

Принимая во внимание такую конструктивную особенность, как направление витков, инструмент разделяют на левый и правый, то есть, левозаходные и правозаходные модели. Первые используют при производстве правозаходных и прямозубых колес, а вторые – для нарезки косозубых и одноименных колес

По конструкции

Помимо всех уже перечисленных категорий, достаточно широко применяются следующие типы насадок.

- Черновые с высокой производительностью и особой схемой резания. От стандартных моделей они отличаются разной высотой и (или) толщиной зубьев, что обеспечивает равномерное распределение нагрузки и увеличение подачи.

- Черновые острозаточенные. В данном случае отсутствует затылование, а зубья затачиваются по задним плоскостям.

- Модели, имеющие малый угол профиля, которые могут быть как для черновой, так и чистовой обработки заготовок и изделий.

- Фрезы, оснащенные пластинами, выполненными из твердосплавного материала.

- Изделия с малым углом профиля в верхней части зубьев.

В современной машиностроительной отрасли широкое применение нашли сборные фрезы, конструктивными элементами которых являются:

- цельная основа, обеспечивающая максимальную прочность и длительность срока эксплуатации;

- рабочая часть в виде съемных или же фиксируемых при помощи сварки гребенок.

Применение червячной фрезы

Сегодня фреза червячная для нарезания зубьев звездочек представлена сложной конструкцией, при применении которой можно получить точное изделие. На протяжении многих лет подобный тип обработки был связан с существенным недостатком – приходилось постоянно проводить заточку. Это связано со следующим:

- Червячные зуборезные фрезы на момент обработки поверхности изнашивались неравномерно. На первичном этапе в процессе резания участвовала только верхняя часть зуба, которая быстро стачивалась и теряла свою форму.

- Для компенсирования быстрого износа и изменения формы зуба приходилось проводить периодическую заточку поверхности. После нескольких циклов фрезы для нарезания зубьев приходили в полную непригодность, что существенно повышало себестоимость изделия.

Решить рассматриваемую проблему смогли за счет модифицирования инструмента, для чего стали использовать сменные гребенки. Их производство сегодня проводится при применении технологий 3D, что позволяет получить изделие с точными размерами.

Встречаются и алмазные варианты исполнения, которые могут работать при более высоких режимах обработки. Алмазная режущая кромка обходится намного дороже, но при этом не нагревается и не теряет свои основные свойства при длительной эксплуатации.

Обработка цилиндрических колес может проводится при применении универсальной фрезы. При этом для ее установки требуется специальная оснастка, которая подходит для конкретного оборудования.

В заключение отметим, что недорогие инструменты могут применяться при резании только при подаче смазывающего вещества. За счет этого существенно снижается степень износа поверхности.

Советы по использованию

Даже при использовании дорогостоящих, высококачественных насадок для фрезеров в процессе обработки заготовок неизбежно затупляется их рабочая часть. Речь идет об утрате фрезой ее ключевых качеств, которые периодически требуется восстанавливать. В подобных ситуациях единственным решением проблемы будет правильная заточка. Для этого понадобится специализированное оборудование, позволяющие оперативно, с минимальными усилиями и максимальной точностью восстановить геометрию.

Точность всех выполняемых операций и, следовательно, качество изделия напрямую зависят от состояния фрезерного аппарата и правильности обслуживания самого рабочего элемента. Так, затачивание фрезы выполняется по переднему краю, а ее затылование – по противоположной части поверхности. Расчет степени обработки рабочей части и углов осуществляется с учетом степени износа.

Существуют эффективные способы модернизации инструмента и улучшения эго эксплуатационных показателей после заточки кромки. Это позволяет повысить производительность и параллельно обеспечить максимальный срок службы самих фрез. Наиболее распространенными и действенными способами усовершенствования являются такие.

- Использование сборных конструкций, элементы которых выполнены из высокопрочных марок стали.

- Модернизация рабочих поверхностей профиля.

- Изменение схемы резания, а также геометрии (включая утолщение) фрез.

Важно учитывать, что на износоустойчивость и срок эксплуатации описываемого инструмента влияет способ фрезерования. В частности, речь идет о распределении нагрузок на зубья

Естественно, одну из ключевых ролей играют свойства инструментального материала, исходя из чего производители постоянно ищут новые варианты

Максимально продлить срок службы любой червячной фрезы позволит четко соблюдать технологию при выполнении работ

Естественно, одну из ключевых ролей играют свойства инструментального материала, исходя из чего производители постоянно ищут новые варианты. Максимально продлить срок службы любой червячной фрезы позволит четко соблюдать технологию при выполнении работ

Помимо всего перечисленного, рекомендуется уделять внимание особенностям материала заготовки

Принципы классификации фрез по металлу

Различные виды фрезерных станков обусловлены конструкцией и назначением инструмента, а также способом подачи фрезы, среди которых можно выделить винтовой, вращательный и прямолинейный. Рабочие кромки режущего инструмента, каждая из которых, по сути, представляет из себя резец, изготавливаются из особо твердых сплавов стали или из таких материалов, как керамика, алмаз, кардная проволока и прочих.

Разнообразие фрез дает возможность осуществлять выборку материала на самых сложных участках, в результате чего заготовке придается требуемая форма и она превращается в конкретную деталь.

Множество видов фрез на одном фото

Классификация фрез производится по следующим параметрам:

- расположение зубьев (резцов);

- конструкция (сборная, цельная);

- конструкция зубьев;

- направление зубьев;

- способ крепления режущих элементов;

- материал режущих элементов.

ОСНОВНЫЕ РАЗМЕРЫ

1. Основные размеры фрез должны соответствовать указанным на черт. 1 и в табл. 1.

Черт. 1

Таблица 1

Размеры, мм

|

Обозначение для исполнений |

Применяемость для исполнений |

Параметры цепи |

dao |

d |

z |

Ширина В фрезы |

|||||||

|

1 |

2 |

1 |

2 |

Шаг t |

Диаметр ролика (втулки) D |

№ 1 |

№ 2 |

№ 3 |

№ 4 |

№ 5 |

|||

|

2500-1011 |

2500-1111 |

6,350 |

3,30 |

63 |

22 |

12 |

8,5 |

8,4 |

8,3 |

8,2 |

8,1 |

||

|

2500-1012 |

2500-1112 |

8,000 |

5,00 |

9,8 |

9,8 |

9,6 |

9,5 |

9,2 |

|||||

|

2500-1013 |

2500-1113 |

9,525 |

71* |

11,3 |

11,4 |

11,3 |

11,1 |

10,9 |

|||||

|

2500-1014 |

2500-1114 |

5,08 |

|||||||||||

|

2500-1015 |

2500-1115 |

6,00 |

11,7 |

11,7 |

11,5 |

11,3 |

11,0 |

||||||

|

2500-1016 |

2500-1116 |

6,35 |

11,9 |

11,8 |

11,6 |

11,4 |

|||||||

|

2500-1017 |

2500-1117 |

12,700 |

7,75 |

15,6 |

15,6 |

15,4 |

15,0 |

14,6 |

|||||

|

2500-1018 |

2600-1118 |

8,51 |

15,9 |

15,7 |

15,5 |

15,1 |

14,6 |

||||||

|

2500-1019 |

2500-1119 |

15,875 |

10,16 |

90 |

27 |

19,6 |

19,5 |

19,2 |

18,7 |

18,3 |

|||

|

2500-1021 |

2500-1121 |

19,050 |

11,91 |

23,5 |

23,4 |

23,0 |

22,6 |

21,9 |

|||||

|

2500-1022 |

2500-1122 |

12,07 |

|||||||||||

|

2500-1023 |

2500-1123 |

25,400 |

15,88 |

100 |

31,5 |

31,0 |

31,0 |

30,0 |

29,5 |

||||

|

2500-1024 |

2500-1124 |

31,750 |

19,05 |

112 |

32 |

10 |

39,0 |

38,5 |

38,0 |

37,5 |

36,5 |

||

|

2500-1025 |

2500-1125 |

38,100 |

22,23 |

125 |

46,0 |

46,0 |

45,5 |

45,0 |

44,0 |

||||

|

2500-1026 |

2500-1126 |

25,40 |

47,5 |

47,0 |

46,5 |

45,5 |

44,0 |

||||||

|

2500-1027 |

2500-1127 |

44,450 |

140 |

40 |

60,0 |

56,5 |

54,5 |

53,0 |

51,5 |

||||

|

2500-1028 |

2500-1128 |

27,94 |

61,5 |

57,5 |

55,5 |

53,5 |

52,0 |

||||||

|

2500-1029 |

2500-1129 |

50,800 |

28,58 |

69,9 |

65,0 |

62,5 |

60,5 |

59,0 |

|||||

|

2500-1031 |

2500-1131 |

29,21 |

|||||||||||

|

2500-1032 |

2500-1132 |

63,500 |

39,68 |

180 |

50 |

87,5 |

82,0 |

79,0 |

76,5 |

74,0 |

|||

|

2500-1033 |

2500-1133 |

39,37 |

|||||||||||

|

2500-1034 |

2500-1134 |

76,200 |

47,63 |

200 |

105,0 |

98,5 |

95,0 |

92,0 |

89,0 |

||||

|

2500-1035 |

2500-1135 |

48,26 |

* Допускается по согласованию с потребителем изготовлять фрезы с диаметром вершин зубьев dao= 70 мм.

Пример условного обозначения фрезы для нарезания зубьев звездочки к цепи с шагом t = 19,050 мм и диаметром роликаD = 11,91 мм, исполнения 1, № 3:

Фреза 2500-1021 № 3 ГОСТ 28281-89

То же, исполнения 2:

Фреза 2500-1121 № 3 ГОСТ 28281-89

1.2. Фрезы должны изготовляться с профилем зуба исполнений:

1 – без смещения центров дуг впадин;

2 – со смещением центров дуг впадин.

1.3. Передний угол фрез – 0°, задний угол – 9° – 12°.

1.4. Номер фрез назначается в зависимости от числа зубьев обрабатываемой звездочки по табл. 2.

Таблица 2

|

Номер фрезы |

Число зубьев звездочки |

|

1 |

От 6 до 8 |

|

2 |

» 9 » 11 |

|

3 |

» 12 » 16 |

|

4 |

» 17 » 29 |

|

5 |

Св. 29 |

1.5. Фрезы должны поставляться комплектами (наборами) или отдельными номерами.

1.6. Размеры шпоночного паза – по ГОСТ 9472.

1.7. Размеры профиля зубьев звездочек указаны в приложении.

Действующий ГОСТ на торцевые фрезы

Межгосударственный стандарт 26595-85 описывает право- и леворежущие инструменты, регулируемые и нет, сборные – с твердосплавными или минералокерамическими кромками, а также не содержащие вольфрам или защищенные износостойким слоем.

Согласно ему, есть два варианта исполнения:

- с фиксацией на оправках;

- с закреплением на шпинделе.

Допуски – в интервале от 50 до 500 мм. Возможна как круглая, так и трех-, четырех-, пятигранная форма лезвий. Фиксация – по схеме: «клинья – опора – корпус – резец и вставка» (в первом случае) или с помощью кольца, державки, пружины, штифтового/болтового соединения.

Если фрезы торцевые насадные со сменными пластинами, ГОСТ уже 24359-80, если мелкозубые – 9473-80.

Широкие возможности станков

Современное оборудование, оснащенное данными режущими инструментами, при условии эргономичной и безопасной конструкции, обрабатывает стальные, чугунные, медные, латунные, алюминиевые детали, а также заготовки из других сплавов и материалов.

При правильной установке и регулярной заточке резцов не проблема добиться сверхточной обработки поверхности. А датчики – скорости вращения, температуры двигателя и других параметров – позволяют обеспечивать максимальную производительность, не допуская возникновения опасных ситуаций.

Советы по использованию

Даже при использовании дорогостоящих, высококачественных насадок для фрезеров в процессе обработки заготовок неизбежно затупляется их рабочая часть. Речь идет об утрате фрезой ее ключевых качеств, которые периодически требуется восстанавливать. В подобных ситуациях единственным решением проблемы будет правильная заточка. Для этого понадобится специализированное оборудование, позволяющие оперативно, с минимальными усилиями и максимальной точностью восстановить геометрию.

Точность всех выполняемых операций и, следовательно, качество изделия напрямую зависят от состояния фрезерного аппарата и правильности обслуживания самого рабочего элемента. Так, затачивание фрезы выполняется по переднему краю, а ее затылование – по противоположной части поверхности. Расчет степени обработки рабочей части и углов осуществляется с учетом степени износа.

Существуют эффективные способы модернизации инструмента и улучшения эго эксплуатационных показателей после заточки кромки. Это позволяет повысить производительность и параллельно обеспечить максимальный срок службы самих фрез. Наиболее распространенными и действенными способами усовершенствования являются такие.

- Использование сборных конструкций, элементы которых выполнены из высокопрочных марок стали.

- Модернизация рабочих поверхностей профиля.

- Изменение схемы резания, а также геометрии (включая утолщение) фрез.

Важно учитывать, что на износоустойчивость и срок эксплуатации описываемого инструмента влияет способ фрезерования. В частности, речь идет о распределении нагрузок на зубья

Естественно, одну из ключевых ролей играют свойства инструментального материала, исходя из чего производители постоянно ищут новые варианты

Максимально продлить срок службы любой червячной фрезы позволит четко соблюдать технологию при выполнении работ

Естественно, одну из ключевых ролей играют свойства инструментального материала, исходя из чего производители постоянно ищут новые варианты. Максимально продлить срок службы любой червячной фрезы позволит четко соблюдать технологию при выполнении работ

Помимо всего перечисленного, рекомендуется уделять внимание особенностям материала заготовки

Принципы выбора

В многообразии оснастки может запутаться даже специалист. Поэтому при покупке насадок нужно учитывать каким критериям должны соответствовать дисковые фрезы.

Критерии

Критерии выбора дисковой фрезы по металлу:

- количество зубьев;

- материал.

Количество зубьев

От количества зубьев зависит чистота и точность резов, скорость обработки. С увеличением их количества повышается нагрузка на электродвигатель, замедляется процесс выведения металлической стружки из рабочей зоны.

Количество зубьев:

- малое — до 40;

- среднее — до 80;

- большое — более 90.

Для домашних работ нужно выбирать диски со средним количеством зубьев. Они производительные, не сильно напрягают электродвигатель, из рабочей зоны достаточно быстро выводится металлическая стружка.

Разные виды фрез (Фото: Instagram / grindingcenter)

Материал

Виды материалов:

- Чтобы разрезать металлы прочностью до 800 Мпа, нужно использовать оснастку, изготовленную из быстрорежущей стали, к которой добавляется до 5% молибдена.

- Чтобы обрабатывать металлы прочностью свыше 800 Мпа, рекомендуется применять фрезы из инструментальной стали, к которой добавляется до 5% кобальта.

- Для работы с нержавейкой подойдут специальные дисковые инструменты, на режущих частях которых закрепляются напайки, изготовленные из карбида вольфрама.

Преимущества

Положительные стороны:

- Качественная обработка заготовок.

- Получение резов высокой точности, чистоты при использовании дисков со множеством зубьев.

- Выполнение разных технологических операций.

- Универсальность применения. Можно использовать оснастку на станках разного производства.

Производители:

- Metabo;

- Корвет;

- Jet;

- «Инструмент-сервис»;

- Stayer;

- «Глобус».

Средняя цена — 1000 рублей.

Резка дисковой фрезой (Фото: Instagram / jet_tools_rus)

Назначение инструмента

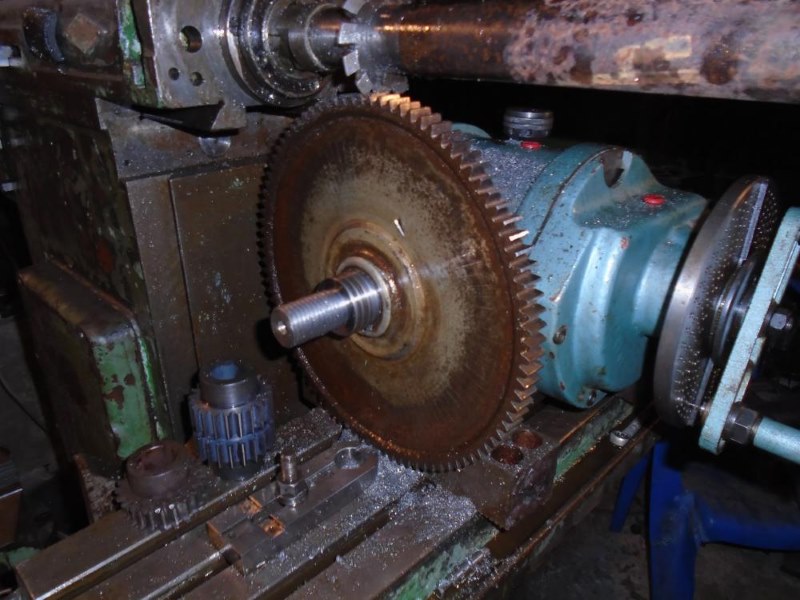

Рассматриваемый инструмент получил весьма широкое распространение. Это связано с тем, что геометрическая форма может существенно отличаться. Модульная фреза применяется для достижения следующих целей:

- Предварительного и окончательного нарезания цилиндрических колес. При этом рабочая поверхность может быть представлена прямыми и косыми зубьями. Цилиндрические зубчатые колеса получили весьма широкое распространение в машиностроительной области. Получаемая поверхность должна быть точной, даже незначительное отклонение формы может привести к тому, что изделие нельзя будет использовать.

- Для получения шевронных колес с определенными канавками между зубчатыми венцами. Подобные изделия характеризуются довольно сложной рабочей поверхностью.

- Рассматриваемый инструмент используется для нарезания зубчатых колес конического типа. Рабочая поверхность с конической формой довольно сложна в обработке. Именно поэтому применяются более подходящие модульные фрезы.

- Степень точности получаемого изделия 9-10. Подобные варианты исполнения получили весьма широкое распространение в самых различных отраслях промышленности. Стоит учитывать, что достигнуть требуемой точности можно только при применении соответствующего оборудования и оправки.

- Могут применяться для нарезки зубьев шестерни с менее чем 12 зубьями.

- Специальные варианты исполнения используются для получения колес с циклоидальным профилем зуба.

- Для нарезания зубьев модулем 8 мм используется определенный тип инструмента, который также встречается в стандартных наборах.

https://youtube.com/watch?v=h8uMSH_RsBU

Технологическая карта, связанная с изготовление различных изделий, зачастую предусматривает черновую и чистовую обработку. Среди особенностей отметим нижеприведенные моменты:

- Черновое фрезерование характеризуется тем, что за один проход снимается довольно большое количество металла. Для подобной обработки применяются модульные фрезы с высоким показателем износоустойчивости. При черновом фрезеровании получается профиль, который лишь отдаленно напоминает конечное изделие.

- Чистовое фрезерование предусматривает высокую скорость вращения инструмента. Для обеспечения подобных условий работы при изготовлении основной части применяют быстрорежущую сталь, способную выдерживать сильный нагрев. При этом поверхность не стачивается, за счет чего обеспечивается высокая точность изготовления. У модульных фрез для чистовой обработки передний угол равен нулю.

Теоретически для получения каждой разновидности зубчатого колеса применяется инструмент с наиболее подходящим профилем. Это связано с тем, что получаемая поверхность будет полностью соответствовать профилю. На практике допускается незначительная погрешность.

Встретить можно инструменты для обработки всех металлов. Современная фреза дисковая может изготавливаться из самых различных сплавов, многие характеризуются высокой устойчивостью к износу и высокой температуры. Выбор модульной фрезы проводится в зависимости от особенностей изделия, как правило, делается это на этапе разработки технологической карты по изготовлению конкретного изделия.

Сегодня рассматриваемый инструмент может применяться для нарезания рейки. Подобное изделие сегодня встречается крайне часто в машиностроительной области. Также на производственных линиях встречается механическая торцевая фреза, которая характеризуется определенной геометрической формой.

Что это такое?

Модульная фреза – это многолезвийный инструмент, который широко применяется в единичном и серийном производствах для изготовления зубчатых колес, шестерен и реек. В отличие от долбяков и зуборезных гребенок модульные фрезы обладают высокой скоростью работы, не требуют специального оборудования и дают высокую точность.

Для разных технологических операций и условий производства существуют различные их конструкции.

Дисковая. Главное преимущество – универсальность. Обработку можно производить на любых горизонтально-фрезерных станках, но деталь нужно закрепить в делительном устройстве. Недостаток – требуется много места для выхода инструмента из заготовки (радиус фрезы плюс зазор 3–5 мм). Поэтому нарезать ступенчатые колеса или цельные шевронные нельзя. Зато можно обрабатывать сразу несколько заготовок одновременно. А это значительно увеличивает производительность и снижает затраты на изготовление зубчатых колес. Но поскольку за один проход можно обработать всего одну впадину между зубьями, общая скорость нарезания колеса невысокая.

Высокая точность червячной фрезы обусловлена самим способом обработки. При нарезании зубьев заготовка и инструмент имитируют зубчатое зацепление, и такой метод называется обкаткой. При таком способе обработки не нужно большого количества инструментов – одной и той же фрезой можно нарезать колеса с различным числом зубьев. А с дисковыми и пальцевыми фрезами их профиль переносится на впадины колеса, поэтому такой способ назван методом копирования. При этом все погрешности переносятся на конечное изделие, поэтому после обработки детали часто отправляются на шлифование.

Для установки модульных фрез на станок нужны специальные приспособления.

- Дисковые и червячные модели закрепляются на оправке. Для этого у них есть центральное отверстие с фасками, которые упрощают монтаж. После этого оправка фиксируется на шпинделе.

- Пальцевые фрезы имеют хвостовую часть в виде цилиндра, конуса Морзе или инструментального конуса 7: 24. Она сразу может устанавливаться в шпиндель.

Если посадочные размеры инструмента и шпинделя станка не совпадают (например, диаметры центрального отверстия и шпинделя), то применяются переходные втулки. Они стандартизированы по ГОСТу. Более того, с их помощью можно менять тип крепления. Например, фрезу с конусом Морзе закрепить в шпинделе с коническим отверстием 7: 24.

Силикон-карбидные шлифовщики и полировщики

Силикон-карбидные полировщики иногда также называют просто полирами, шлифовщиками и даже «фрезой-фотошопом». Вот эти фрезы можно по праву назвать безопасными. Даже если упереть вращающийся острый носик фрезы в ноготь, то спилится носик, а не ноготь. Эти насадки сделаны из плотного силикона с включениями карбидной крошки и предназначены для финальной шлифовки и полировки.

Абразивность СК-полировщиков

Абразивность, как и у корундовых насадок, не всегда связана с цветом. Обычно выделяют грубый, средний и тонкий абразив, ориентироваться следует опять же на описание в магазине. Наиболее функциональны грубый и средний.

- Полиры с зауженным носиком грубой абразивности можно использовать для зачистки птеригия, выглаживания эпонихия, дошлифовки сухой кожи от мелких чешуек.

- Заполировать кожу до эффекта фотошопа удастся средним полировщиком.

- Более крупные полиры, с закругленным носиком, средней и грубой абразивности, больше пригодятся в педикюре для работы с пергаментной кожей — они не истончат тонкий роговой слой, но снимут шелушения и продлят эффект идеально гладких пяток.

Работа этими насадками выполняется на небольших скоростях, около 5-7 тысяч об/мин. Их нужно и дезинфицировать в растворе, и стерилизовать в сухожаре или автоклаве.

Что такое успешное торцевое фрезерование

Под ним понимают обработку детали, выполненную максимально безопасно, строго с заданной точностью (с формированием необходимых углов у заготовки), а также с оптимальной производительностью. Это возможно только при правильном подборе инструмента: модель с главным углом в плане 450 обеспечит одну глубину и силу резания, 900 – уже другую, и так далее.

На практике успешность выполнения технологической операции зависит от целого ряда факторов, требующих учета, и это:

Взаимное расположение зубов и поверхности – изменяя его, можно контролировать воздействие на кромку, характер формирования стружки, результат.

Ширина обработки – при нескольких проходах ее устанавливают в 3/4 диаметра торцевой фрезы, в других случаях – на 20-50% меньше.

Расстояние между осями инструмента и заготовки – чем оно меньше, тем короче путь резцов и лучше компенсация ударных нагрузок

Но при этом важно, чтобы не было полного совпадения по симметрии, иначе циклические изменения спровоцируют вибрации, способные повредить пластину и/или не дать устранить шероховатость.

Пересечение пазов и отверстий – при этом следует снижать подачу до 50% от обычной. Но еще надежнее выполнять сверление и/или места стыков уже после обработки.

Непрерывность контакта – она важна при отделке деталей большой площади. В таких случаях метод нескольких параллельных проходов неприменим – рациональнее двигаться по периметру, а на углах – по большему радиусу, чтобы избежать возникновения разрушительных колебаний.

Характер входа инструмента при замкнутом контуре – можно врезаться, по спирали или маятниковым способом, или выполнить нужное отверстие сверлением, а далее уже осуществить все необходимые операции.

В таких случаях метод нескольких параллельных проходов неприменим – рациональнее двигаться по периметру, а на углах – по большему радиусу, чтобы избежать возникновения разрушительных колебаний.

Характер входа инструмента при замкнутом контуре – можно врезаться, по спирали или маятниковым способом, или выполнить нужное отверстие сверлением, а далее уже осуществить все необходимые операции.

ОСНОВНЫЕ РАЗМЕРЫ

1. Основные размеры фрез должны соответствовать указанным на черт. 1 и в табл. 1.

Черт. 1

Таблица 1

Размеры, мм

|

Обозначение для исполнений |

Применяемость для исполнений |

Параметры цепи |

dao |

d |

z |

Ширина В фрезы |

|||||||

|

1 |

2 |

1 |

2 |

Шаг t |

Диаметр ролика (втулки) D |

№ 1 |

№ 2 |

№ 3 |

№ 4 |

№ 5 |

|||

|

2500-1011 |

2500-1111 |

6,350 |

3,30 |

63 |

22 |

12 |

8,5 |

8,4 |

8,3 |

8,2 |

8,1 |

||

|

2500-1012 |

2500-1112 |

8,000 |

5,00 |

9,8 |

9,8 |

9,6 |

9,5 |

9,2 |

|||||

|

2500-1013 |

2500-1113 |

9,525 |

71* |

11,3 |

11,4 |

11,3 |

11,1 |

10,9 |

|||||

|

2500-1014 |

2500-1114 |

5,08 |

|||||||||||

|

2500-1015 |

2500-1115 |

6,00 |

11,7 |

11,7 |

11,5 |

11,3 |

11,0 |

||||||

|

2500-1016 |

2500-1116 |

6,35 |

11,9 |

11,8 |

11,6 |

11,4 |

|||||||

|

2500-1017 |

2500-1117 |

12,700 |

7,75 |

15,6 |

15,6 |

15,4 |

15,0 |

14,6 |

|||||

|

2500-1018 |

2600-1118 |

8,51 |

15,9 |

15,7 |

15,5 |

15,1 |

14,6 |

||||||

|

2500-1019 |

2500-1119 |

15,875 |

10,16 |

90 |

27 |

19,6 |

19,5 |

19,2 |

18,7 |

18,3 |

|||

|

2500-1021 |

2500-1121 |

19,050 |

11,91 |

23,5 |

23,4 |

23,0 |

22,6 |

21,9 |

|||||

|

2500-1022 |

2500-1122 |

12,07 |

|||||||||||

|

2500-1023 |

2500-1123 |

25,400 |

15,88 |

100 |

31,5 |

31,0 |

31,0 |

30,0 |

29,5 |

||||

|

2500-1024 |

2500-1124 |

31,750 |

19,05 |

112 |

32 |

10 |

39,0 |

38,5 |

38,0 |

37,5 |

36,5 |

||

|

2500-1025 |

2500-1125 |

38,100 |

22,23 |

125 |

46,0 |

46,0 |

45,5 |

45,0 |

44,0 |

||||

|

2500-1026 |

2500-1126 |

25,40 |

47,5 |

47,0 |

46,5 |

45,5 |

44,0 |

||||||

|

2500-1027 |

2500-1127 |

44,450 |

140 |

40 |

60,0 |

56,5 |

54,5 |

53,0 |

51,5 |

||||

|

2500-1028 |

2500-1128 |

27,94 |

61,5 |

57,5 |

55,5 |

53,5 |

52,0 |

||||||

|

2500-1029 |

2500-1129 |

50,800 |

28,58 |

69,9 |

65,0 |

62,5 |

60,5 |

59,0 |

|||||

|

2500-1031 |

2500-1131 |

29,21 |

|||||||||||

|

2500-1032 |

2500-1132 |

63,500 |

39,68 |

180 |

50 |

87,5 |

82,0 |

79,0 |

76,5 |

74,0 |

|||

|

2500-1033 |

2500-1133 |

39,37 |

|||||||||||

|

2500-1034 |

2500-1134 |

76,200 |

47,63 |

200 |

105,0 |

98,5 |

95,0 |

92,0 |

89,0 |

||||

|

2500-1035 |

2500-1135 |

48,26 |

* Допускается по согласованию с потребителем изготовлять фрезы с диаметром вершин зубьев dao= 70 мм.

Пример условного обозначения фрезы для нарезания зубьев звездочки к цепи с шагом t = 19,050 мм и диаметром роликаD = 11,91 мм, исполнения 1, № 3:

Фреза 2500-1021 № 3 ГОСТ 28281-89

То же, исполнения 2:

Фреза 2500-1121 № 3 ГОСТ 28281-89

1.2. Фрезы должны изготовляться с профилем зуба исполнений:

1 – без смещения центров дуг впадин;

2 – со смещением центров дуг впадин.

1.3. Передний угол фрез – 0°, задний угол – 9° – 12°.

1.4. Номер фрез назначается в зависимости от числа зубьев обрабатываемой звездочки по табл. 2.

Таблица 2

|

Номер фрезы |

Число зубьев звездочки |

|

1 |

От 6 до 8 |

|

2 |

» 9 » 11 |

|

3 |

» 12 » 16 |

|

4 |

» 17 » 29 |

|

5 |

Св. 29 |

1.5. Фрезы должны поставляться комплектами (наборами) или отдельными номерами.

1.6. Размеры шпоночного паза – по ГОСТ 9472.

1.7. Размеры профиля зубьев звездочек указаны в приложении.