Виды универсальных аппаратов

Современные производители предлагают пользователям обширный перечень токарных станков. Среди наиболее популярных можно выделить следующие их виды: токарно-винторезный, токарно-фрезерный, токарно-карусельный, токарно-револьверный.

Винторезный станок

Особенностью этого вида оборудования является наличие хода пиноли задней бабки. Благодаря этому, есть возможность оборудовать его патроном для сверления. Это позволяет использовать станок не только для выполнения токарных операций, но и для вытачивания заготовок с разным профилем, выравнивания, проделывания в заготовках канавок и углублений, подрезания размеров до необходимых показателей, высверливания отверстий. Для этого могут быть использованы плашки, резцы или метчики.

Если выбор пал на токарно-винтовой станок, рекомендуется учитывать такие его свойства:

- Размер (диаметр) заготовки, который можно рассчитать посредством измерения расстояния от станины до оси устройства.

- Максимальная длина детали. Этот показатель в большинстве моделях не превышает 2033 мм.

- Масса станка. С увеличением веса увеличивается уровень жесткости устройства, что имеет непосредственное влияние на точность выполняемой операции. Можно приобрести агрегаты, масса которых колеблется в пределах 600 — 4250 кг. Такие станки пользуются большой популярностью как на предприятиях, так и в домашних мастерских.

Фрезерное устройство

При помощи этого вида оборудования можно выточить заготовки не только из черных и цветных металлов, но и из пластика, и дерева. Конструкция устройства сочетает в себе два вида станков (фрезерный и токарный).

Универсальный токарно-фрезерный станок можно использовать для выполнения таких видов операций, как точение проходное, нарезание резьбы, накладывание фаски, выборка галтелей, вырезание прямых и криволинейных пазов, сверление отверстий. Это стало возможным благодаря наличию фрезерной части, расположенной в вертикальной плоскости станины. Такие станки нередко устанавливаются в школьных мастерских.

Популярность токарно-фрезерного оборудования обусловлена наличием присущих ему достоинств:

- Доступность. Комбинация двух видов станков приводит к экономии средств.

- Компактный размер. Его можно устанавливать в мастерской с небольшой площадью.

- Возможность монтажа разнообразных дополнительных элементов (резец, сверло, метчик, развертка, фреза, стамеска).

При выборе этого вида оборудования необходимо учитывать такие его характеристики:

- расстояние между центрами;

- размер заготовки;

- диаметр торцовочной и концевой фрез.

Наличие этих качеств обуславливает популярность токарно-фрезерного оборудования у пользователей.

Карусельный аппарат

Станки этого вида в основном применяются для обработки большого диаметра (больше 2000 мм) и размеров на больших предприятиях.

Револьверный агрегат

Основное предназначение этого вида устройств заключается в обработке заготовок, выполненных из калиброванного прутка. Особенность станков заключается в креплении режущего механизма, которое осуществляется на барабане вращающегося типа.

https://youtube.com/watch?v=QkSWxDsgXVw

Станки с числовым программным обеспечением

В процессе работы с этим видом станков требуется минимальное участие оператора. Стоит также отметить возможность выполнения всех типов операций с высокой точностью.

Каждый из вышеперечисленных видов токарных станков по металлу имеет особенности конструкции и предназначение.

Как изготовить токарный станок по дереву своими руками: чертежи и технология

Самый простой способ собственноручно изготовить инструмент в домашних условиях – сконструировать токарный станок или фрезер из дрели или электрического мотора, снятого с другого инструмента. Этот процесс не так уж и сложен, поэтому каждый мастер способен справиться с его выполнением. Для этого потребуется электрический двигатель, мощность которого не превышает 500 Вт, и подручные материалы. В качестве привода может использоваться и дрель. Конечно, для изготовления токарного станка потребуются некоторые навыки.

Устройство задней бабки самодельного токарного станка по дереву

Для строительства станка необходимы следующие элементы:

- металлическая станина;

- электромотор;

- подручник;

- задняя бабка.

Не помешает обзавестись чертежом, который поможет сориентироваться в размерах и правильно изготовить все элементы конструкции для последующей ее сборки.

Как изготовить самодельный сверлильный станок своими руками с мотором

Для начала нужно подготовить вал электромотора. Для этого на него устанавливается планшайба, подойдет и стальной центр с резьбой. Монтаж второго центра осуществляется в трубку задней бабки. Для изготовления станины потребуется пара уголков размером 5х3 см, их длина – 15 см. К станине с помощью болтового соединения крепится мотор.

Пример самодельного сверлильного станка

На следующем этапе изготовления самодельного станка своими руками выполняется сборка бабки. Этот элемент формируется из пары горизонтальных и пары вертикальных уголков. К ней крепится труба, предназначенная для шпинделя. В нее нужно вставить болт, диаметр которого составляет 1,2 см. Предварительно его головка затачивается под прямым углом. Таким образом, обозначается центральная часть шпинделя. После этого бабка устанавливается на станине. На верхней стойке, которая соединяется с горизонтальными уголками, необходимо закрепить методом сварки трубку.

Для изготовления подручника нужно взять стальной стержень с фаской. Также этот элемент должен иметь отверстие, которое будет использоваться для закрепления опорной линейки. Необходимо вертикально приварить трубку со стопорным винтом к длинному уголку. Затем в нее вставляется стержень подручника.

В качестве шпинделя передней бабки будет использоваться ротор мотора, на котором закреплена планшайба. В ней нужно выполнить несколько отверстий. В центральной части будет вставляться вилка. Отверстия по краям предназначены для фиксации детали с помощью шурупов.

Даже с помощью простых инструментов можно создать интересные деревянные изделия, для этого необходимо изучить технологию работы с инструментом и практиковаться

Как изготовить своими руками из дрели токарный станок по дереву

Имея под рукой верстак с прочной и ровной рабочей поверхностью, можно соорудить токарный станок, не прибегая к строительству станины. Электрическая дрель в этом случае будет выполнять функцию вращательного привода и передней бабки. Согласно простейшему чертежу станка этот инструмент достаточно закрепить на поверхности верстака через шейку. Для фиксации подойдут струбцины и хомут.

Далее нужно изготовить упор, который будет выступать в роли задней бабки.

Этот элемент монтируется напротив дрели. Для его создания можно взять два бруска из дерева и регулировочный винт, заточенный с одного конца под конус. Если предполагается использование станка для обработки массивных деревянных заготовок, то желательно зафиксировать упор на столе с помощью струбцин.

Для изготовления инструмента своими руками достаточно недорогих материалов. Токарный станок на основе дрели можно использовать для вытачивания различных деталей:

- дверные ручки;

- конструкционные детали лестницы;

- декоративные изделия и т. п.

С помощью верстака с прочной и ровной рабочей поверхностью, можно сделать токарный станок из дрели своими руками

Чтобы расширить функциональные возможности инструмента, его конструкцию можно дополнить насадками и прочими приспособлениями, способными улучшить качество работы.

К таким усовершенствованиям можно отнести:

- выполнение намотки на трансформаторах;

- нанесение красящего состава поверх вращающейся детали для создания узоров;

- нанесение спиральных насечек на заготовку и т. п.

Установка специальной приставки в виде копира позволит использовать станок для создания целой серии одинаковых деталей или изделий по шаблону.

Пример многофункционального самодельного деревообрабатывающего станка из дрели

Назначение и преимущества домашней установки

Станок изготавливается под свои собственные хозяйственные цели. От этого зависит и сложность конструкции, и мощность двигателя. В целом он может выполнять те же работы, что и профессиональные установки:

- точение разных поверхностей (в виде цилиндров, конусов);

- изготовление резьбы;

- подрезочные работы;

- металлообработка торцов.

Благодаря такому широкому функционалу с помощью этого устройства можно затачивать ножи, ремонтировать некоторые детали автомобиля, резать металлические конструкции и т.п.

При этом изготовить токарный станок своими руками – это более выгодный вариант, поскольку:

- такое изделие обойдется дешевле;

- оно не столь громоздкое, как многие промышленные установки;

- его можно спроектировать и выполнить под конкретные задачи, которые необходимы владельцу;

- его легко разместить в гараже, сарае и закрепить на любую жесткую поверхность.

Старые советские модели станков по дереву и металлу

Советское оборудование все еще эксплуатируется на производстве. Некоторые принципиально предпочитают оборудовать домашние мастерские агрегатами из СССР.

Токарно-винторезный станок ИТ-1М

Станок облегченного типа предназначался для наработки практики в мастерских. Позволяет обрабатывать цилиндрические заготовки снаружи, сверлить и растачивать, нарезать резьбу. В настоящее время снят с производства.

Токарно-винторезный станок ТВ-6

Появился на рынке в 80-х годах. Применяется в основном для обучения будущих токарей в мастерских и учебных центрах. Позволяет выполнять базовые операции.

- Диаметр шпинделя — 12 мм.

- Частота вращения шпинделя — 130-170 об./мин.

- Расстояние между центрами — 350 мм.

- Максимальная длина обработки — 300 мм.

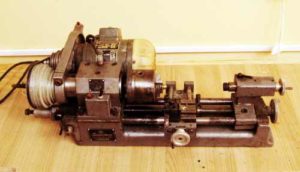

Токарные станки Универсал 2 и Универсал 3

Настольные станки для изготовления мелких деталей. Возможно выполнение большинства токарных работ. Максимальный диаметр и длина заготовки — 12,5 см и 18 см.

Токарный станок ТШ-3

Выполняет функцию точильного и шлифовального агрегата. Пригоден к эксплуатации в домашней мастерской и промышленных целях. Кроме классических токарных работ, агрегат пригоден для финишной шлифовки изделий и заточки режущих, а также слесарных инструментов.

1Е61М, 1Е61ПМ, 1Е61ВМ токарно-винторезные станки

Относятся к специальным станкам, обеспечивающим более высокую точность обработки. Все три модификации относятся к токарно-винторезной группе с высотой над центрами 175 мм.

Диаметр обрабатываемого прутка не превышает 32 мм. Максимальное расстояние перемещения суппорта составляет 200 мм.

Токарно-винторезный станок 1М63Н

Многофункциональный агрегат, предназначенный для выполнения всех типов токарных операций. Данная модель позволяет также работать с коническими поверхностями и нарезать многозаходные резьбы.

Буква Н в маркировке говорит о способности получить размеры нормальной точности. Возможна установка дополнительной оснастки при работе с крупногабаритными заготовками.

Токарно-револьверный станок 1341

Станок револьверной группы позволяет выполнять обработку с использованием нескольких инструментов одновременно. Доступные операции:

- Обработка наружных и внутренних поверхностей.

- Нарезка резьбы.

- Сверловка, зенкование, развертывание.

- Работа с фасонными поверхностями.

Обработка выполняется в автоматическом и полуавтоматическом режиме. Возможно изготовление деталей из прутка и штучных заготовок.

Токарно-винторезный станок 1Н65

Усовершенствованная модификация агрегата 1М65. Возможна обработка цилиндрических и конических деталей, а также сложных фасонных поверхностей.

- Высота центра над станиной и суппортом — 500 и 325 мм.

- Диаметр шпинделя — 128 мм.

- Максимальный вес заготовки — 5 т.

- Максимальный диаметр заготовки в кулачках — 870 мм.

Токарно-винторезный станок 1М63

Разработан в 50-х годах для обработки заготовок из разного металла. По тем временам это был агрегат с уникальными характеристиками, и его закупали крупные промышленные предприятия. Он обеспечивал высокое качество и точность обработки при точении изделий любой сложности.

Станок токарно-винторезный 1А616

Агрегат выпущен в 50-х годах прошлого века. В ту эпоху технические характеристики были одними из лучших. На многих предприятиях станок успешно используется по сей день.

Оборудование предназначено для широкого спектра работ с небольшими заготовками. Буква А говорит про особо высокую точность обработки. Возможно нарезание модульной, дюймовой, питчевой резьбы без перестройки кинематики.

Токарный школьный станок ТВ-4

Разрабатывался для обучения токарному делу в школьных мастерских и учебных центрах. Универсальный станок, пригодный для выполнения базовых токарных операций. Имеет небольшой вес и габариты, из-за чего пользуется популярностью в домашних мастерских.

Токарный станок по металлу Школьник ТВ-7

Станок с ручным управлением, предназначен для обработки заготовок 100-300 мм. Поддерживает четыре скоростных режима. Позволяет выполнять базовые операции — наружное точение, расточка, нарезка метрической резьбы, обработка торца, сверление отверстий. Назначение — практическое обучение будущих токарей.

Настольный токарный станок по металлу ТВ-16

Станок с малыми габаритами для выполнения операций средней сложности. Доступно сверление отверстий, нарезка резьбы, наружное точение, расточка.

- Расстояние между центрами — 250 мм.

- Максимальный диаметр заготовки над станиной — 160 мм.

- Диаметр отверстия шпинделя — 18 мм.

- Мощность — 0,4-0,5 кВт.

Техника безопасности

Прежде чем приступать к эксплуатации токарного станка, нужно правильно подготовиться к работе:

- Надеть защитный очки, спецодежду, в которой нет выступающих частей.

- Полностью очистить рабочее место от посторонних предметов, освободить пространство вокруг станка, чтобы можно было свободно перемещаться.

- Проверить станок на наличие повреждений основных частей, крепежа, подключения проводов.

Правила безопасности:

- Проводить очистку рабочей зоны, удалять заготовки, смазку рабочих механизмов можно только при отключенном двигателе.

- При выполнении резки металлических деталей отрезаемую часть нельзя держать рукой.

- Не рекомендуется передавать предметы над работающим механизмом.

- При обработке деталей нужно находиться с правильной стороны от станка, на безопасном расстоянии от него.

- Запрещено опираться на рабочие части станка.

После завершений работы нужно очистить рабочее место, убрать металлическую стружку.

Пошаговый процесс сборки устройства

Когда выточены все необходимые детали, необходимо их собрать в единую конструкцию.

На сборочном столе собирают детали будущего настольного токарного станка.

Решено конструкцию изготавливать из фланцев, выточенных из кругляка диаметром 120 мм. Для облегчения в них просверлено центральное отверстие Ø 55 мм. Имеются три отверстия Ø 20 мм.

С торца просверлены дополнительные отверстия для резьбовых фиксаторов. Винтами М6 можно закрепить остальные детали в заданном положении.

Для будущего ходового винта запрессована бронзовая втулка. Внутренний Ø 16 мм.

Направляющие станины изготовлены из ковкого чугуна. В них изготовлены продольные проточки. Цилиндрическая часть позволяет фиксироваться в отверстиях фланцев.

Вставляется направляющая так, чтобы совместить все имеющиеся элементы.

Чтобы выдержать заданное расстояние используются дистанционные втулки. Их устанавливают в распор между фланцами.

Вторая направляющая изготовлена точно также как и первая.

Собрав основание для передней бабки, приступают к сборке задней.

Каркас стягивают гайками. Создана основа будущей станины.

Станок буде стоять, опираясь на передние упоры. Их крепят винтами к фланцам.

По направляющим перемещаются опорные втулки. На них будут монтироваться суппорт и задняя бабка. Длинная втулка работает направляющей, а короткая – является поддерживающей. Проточки на валиках не позволяют смещаться.

Конструктивно опорные втулки выполнены разной длины. Такое решение позволяет увеличить рабочий ход.

Длина обрабатываемых деталей может быть достаточной, чтобы детали имели размеры до 250 мм.

Площадка для суппорта крепится винтами М6.

Отверстия для площадки сверлят по месту. Эта деталь изготавливается индивидуально. Если попытаться сделать ее только по чертежу, то может проявиться эффект заклинивания.

По аналогии изготавливается площадка задней бабки. Ее также сверлят по месту. Нужно обеспечить скользящее перемещение по направляющим.

Нужно обеспечить жесткость станине. Для передней бабки выточено специальное цилиндрическое полукольцо. Оно крепится болтами к фланцам.

Перемещение инструментов на суппорте или задней бабке осуществляется по ходовому винту. На нем протачивается прямоугольная резьба, имеющая небольшой наклон (12,5 ⁰). При вращении ходового винта детали, закрепленные на нем, перемещаются вперед или назад. Зависит от направления вращения.

Отверстие с запрессованной втулкой создавалось для ходового винта.

Чтобы винт свободно вращался, но сам не смещался вдоль своей оси, используются упорные подшипники. Их ставят спереди и сзади от задней опоры.

Для предотвращения осевого перемещения ходового винта устанавливается фиксирующая втулка. Она крепится болтом М6. Теперь винт не будет смещаться вдоль оси, но вращаться может.

Поверх фиксирующей втулки ставится нониус (приспособление с насечками). Один оборот винта перемещает суппорт или заднюю бабку на 10 мм. Ориентируясь по шкале, можно выполнять точное смещение в продольном направлении.

Чтобы вращать ходовой винт, устанавливается маховичок. Небольшая рукоятка позволяет легко вращать маховик.

Ориентироваться помогает риска. Глядя на нее, задают нужное осевое смещение.

Станина станка собрана. Теперь нужно установить переднюю бабку. В ней будет фиксироваться деталь.

На пластинах устанавливают направляющие поперечного перемещения.

Передняя бабка монтируется сверху. На рисунке видны блок шкивов, трехкулачковый патрон и центральная втулка.

Шкивы можно легко снять и установить на шпиндель.

Сам шпиндель устанавливается внутри центральной втулки.

Между шпинделем и втулкой имеются радиальные подшипники. Они дают свободное вращение.

Центральная втулка крепится болтами к станине.

После установки подшипников монтируется шпиндель с трехкулачковым патроном. Внутри шпинделя проточено отверстие Ø 35 мм. При необходимости заготовки меньшего диаметра могут проходить сквозь него.

Станок готов. Привод осуществляется через клиновые ремни от электродвигателя, установленного в стороне.

Видео: токарный мини станок своими руками.

Делаем своими руками

Несмотря на тот факт, что станок для токарных работ имеет достаточно сложное строение, его облегченную версию можно сделать самому, не тратя на это много времени и сил

Немаловажно и то, что не потребуется больших материальных затрат

Основные узлы токарной установки:

- бабки (передняя и задняя);

- рама;

- привод;

- центры

- упор для режущего инструмента.

Обратите внимание:

избежать вибраций во время работы на станке можно, если расположить центры прибора на одной оси

При создании станка важно знать, что нельзя задействовать для него электрический привод коллекторного вида. Это категорически запрещается делать именно потому, что он слишком мощный для домашнего устройства, и во время его использования обрабатываемый элемент может просто вылететь из зажимов.

Это грозит порчей прибору и может привести к различным травмам

Это категорически запрещается делать именно потому, что он слишком мощный для домашнего устройства, и во время его использования обрабатываемый элемент может просто вылететь из зажимов.

Это грозит порчей прибору и может привести к различным травмам

При создании станка важно знать, что нельзя задействовать для него электрический привод коллекторного вида. Это категорически запрещается делать именно потому, что он слишком мощный для домашнего устройства, и во время его использования обрабатываемый элемент может просто вылететь из зажимов.

Это грозит порчей прибору и может привести к различным травмам

Лучше всего для домашнего станка подойдет асинхронный привод. Его основным преимуществом является то, что его частота вращения остается неизменной.

Изготовление токарного станка из дрели своими руками

Если вы хотите сэкономить на запчастях и значительно упростить себе задачу по сборке самодельного токарного станка, в качестве привода можно использовать обычную электрическую дрель. У такого конструктивного решения есть ряд преимуществ:

Возможность быстрой сборки и разборки конструкции – дрель легко отсоединяется от станины и может быть использована по прямому назначению.

Простота переноса и транспортировки станка – хороший вариант, если вам приходится работать с металлическими заготовками в гараже и на улице.

Экономия – дрель выступает не только в качестве электродвигателя, но и избавляет от необходимости использовать передачу, а также позволяет использовать сменные насадки в качестве рабочего инструмента.

Конечно, есть и отрицательные стороны у токарного станка из дрели. Как сделать обработку с помощью данного инструмента крупных деталей возможной? Это практически неосуществимо, так как у дрели относительно небольшой крутящий момент и большое число оборотов. Конечно, можно повысить эти параметры, если все-таки установить ременную передачу и с ее помощью передавать вращающий момент от дрели на шпиндель, но это в значительной мере усложнит конструкцию, главным преимуществом которой является простота и компактность.

Схема устройства самодельного токарного станка на основе дрели: 1 — крепления к столу или верстаку; 2 — передняя опора; 3 — опора под заготовку; 4 — задняя опора

Изготовление самодельного настольного токарного станка по металлу на основе дрели имеет смысл в тех случаях, когда у вас нет необходимости в проведении масштабных работ, а вытачивать нужно только мелкие детали.

Для изготовления токарного станка по металлу на основе электродрели вам понадобятся те же детали, что и для обычной конструкции за исключением электродвигателя и передней бабки. Роль последней также выполняет дрель. Учитывая компактность конструкции, в качестве станины может использоваться обычный стол или верстак, на котором будут фиксироваться все составляющие станка. Сама дрель закрепляется в конструкции при помощи хомута и струбцины.

С помощью самодельного токарного станка можно не только вытачивать детали, но и наносить на вращающуюся заготовку краску, осуществлять намотку проволоки на трансформатор, делать на поверхности детали спиральные насечки и выполнять многие другие действия. Кроме того, если собрать для станка приставку-копир, то с ее помощью можно быстро и без особых усилий производить небольшие одинаковые детали.

Чертеж передней опоры, внутри которой закрепляется дрель

Изготовление станины: пошаговая инструкция и видео

Дальнейшие действия состоят в изготовлении опорной установки (станины), монтаже рабочего оборудования, соединения его с электродвигателем и непосредственный запуск в эксплуатацию. Последовательность действий такая:

- Сначала требуется выполнить раму, которую можно выпилить из стальных труб (профилей) в соответствии с размерами на чертежах. Все стыки необходимо делать только под прямы углом, поэтому можно проверять правильность соединения с помощью обычного угольника. Станина изготавливается из направляющих. в качестве которых можно использовать длинные валы.

Боковым стойкам станины следует уделить особое внимание, поскольку они являются несущими элементами. Следовательно, от них во многом зависит неподвижность всей конструкции

Лучше всего сделать стойки на профессиональном токарном станке.

Далее необходимо собрать всю опорную установку: боковые элементы идут по краям, между ними – 2 направляющие. С определенным интервалом на направляющих монтируются втулки, как показано на фото.

Далее фиксируются втулки, с помощью которых будет прикрепляться задняя бабка и резцедержатель. При этом лучше сделать так, чтобы втулки были разных размеров, поскольку ход механизма в этом случае будет больше.

Поверхности для монтажа суппорта делаются из обычных стальных листов

Важно, чтобы они были без дефектов и ровными. Оптимальная толщина листа – в пределах сантиметра.

Далее осуществляется монтаж ходового винта. Можно изготовить резьбу на металлической палке, но есть и более простые варианты – например, воспользоваться ножкой от старого вращающегося стула

При монтаже винта важно учесть, чтобы боковые стойки были снабжены втулками. На сам винт крепится штурвал для возможности вращения, а также нониус.

После этого монтируется поверхность, на которой затем будет установлена передняя бабка.

После этого станина полностью собирается

Важно учесть, чтобы все элементы были соединены наглухо – малейшая слабина недопустима, поскольку в ходе работы вибрационные раскачивания усилят непрочность механизма и могут привести к его повреждениям

Наглядная инструкция по монтажу станины – на этом видео.

Делаем своими руками

Несмотря на тот факт, что станок для токарных работ имеет достаточно сложное строение, его облегченную версию можно сделать самому, не тратя на это много времени и сил

Немаловажно и то, что не потребуется больших материальных затрат

Основные узлы токарной установки:

- бабки (передняя и задняя);

- рама;

- привод;

- центры

- упор для режущего инструмента.

Обратите внимание: избежать вибраций во время работы на станке можно, если расположить центры прибора на одной оси.

При создании станка важно знать, что нельзя задействовать для него электрический привод коллекторного вида. Это категорически запрещается делать именно потому, что он слишком мощный для домашнего устройства, и во время его использования обрабатываемый элемент может просто вылететь из зажимов

Это грозит порчей прибору и может привести к различным травмам.

Лучше всего для домашнего станка подойдет асинхронный привод. Его основным преимуществом является то, что его частота вращения остается неизменной.

Устройство

Токарный станок имеет достаточно трудное строение. Его главным элементов является шпиндель. Так принято специалистами именовать пустотелый вал, изготовленный из стали, который имеет отверстие в форме конуса. Именно благодаря последнему осуществляется монтаж различных инструментов и оправок.

Токарный станок имеет достаточно трудное строение. Его главным элементов является шпиндель. Так принято специалистами именовать пустотелый вал, изготовленный из стали, который имеет отверстие в форме конуса. Именно благодаря последнему осуществляется монтаж различных инструментов и оправок.

Шпиндель имеет специальную резьбу, которая в первую очередь предназначена для закрепления на ней планшайбы для токарного станка. Некоторые виды данного оборудования на этом основном элементе имеют специальную канавку. Именно с ее помощью устраняется такая опасность, как неконтролируемое свертывание патрона.

Шпиндель является основной составляющей любого токарного станка именно потому, что только благодаря нему возможна действительно качественная обработка любой детали

Поэтому важно помнить про то, что узел в радиальном и осевом направлении не имел люфта, то есть зазора или промежутка между сопряженными деталями

От шпинделя зависит также и мощность токарного станка. Производительность данного агрегата будет выше в том случае, если у его основного элемента высокая мощность приводного двигателя.

Также немаловажной составляющей токарного станка является суппорт. Именно этот элемент обеспечивает фиксацию режущего инструмента и его перемещение в различных направлениях

На нем находится резцедержатель, который также принято называть резцовой головкой.

Как работает токарный станок?

Принцип работы токарного станка довольно прост. Весь механизм находится на специальной станине, которая его поддерживает. Чтобы работать с каким-либо изделием, его следует зафиксировать. Для этих целей в токарном станке предусмотрена бабка. Процесс вращения происходит с помощью шпинделя. Когда необходимо работать с длинными деталями, то нужно изделие дополнительно фиксировать в задней бабке. Во время вращательного процесса в механизме возникает вибрация. Чтобы с ней справиться, в станке предусмотрены люнеты. Для обработки изделия имеется резец. Перемещать его можно при помощи суппорта. Поскольку работы на токарном станке могут выполняться разные, то резец можно убирать и устанавливать на его место зенкер, или сверло.

Устройство и принцип работы

Перед тем как приступить к сборке самодельного токарного станка, следует изучить устройство самой простой установки. Соединение различных узлов и механизм работы даст больше понимания при сборке и во время работы. Кроме того, будет на что упираться в случае деформации или поломки самодельной установки.

К основным частям механизма относятся:

- рама;

- ведомый и ведущий центр;

- электрический привод;

- две бабки;

- упор для режущего инструмента;

- тиски или аналогичное приспособление для крепления материала.

Промышленные агрегаты немного отличаются по конструкции, но некоторые части легко заменить аналогами. Например, станина исполняет роль места для крепления основного механизма. Обычно это большой металлический корпус, но в случае самостоятельной сборки используется крепкая рама небольших размеров. Задняя бабка передвигается вдоль рамы или, как принято называть в токарной сфере, «основы». Передняя бабка устанавливается для размещения главного узла оборудования и крепится в неподвижное состояние.

На передаточный центр следует обратить особое внимание, ведь он соединяет ведущий центр с электродвигателем. Обычно именно в этой части кроются основные поломки

Через эту часть происходит передача напряжения, которое требуется для вращения заготовки.

Сборка самодельного токарного оборудования подразумевает использование качественных и прочных материалов. Для станины лучше подойдёт металлическая основа, уголки и профили из прочной стали. Это позволит надёжно фиксировать центры установки. Некоторые специалисты предпочитают раму из дерева, но такой материал подходит больше аппаратам с небольшой мощностью и производительностью. В ином случае древесина быстро деформируется, и фиксированный центр сместится.

На токарный станок ставят моторы мощностью от 200 ватт и больше. Самые слабые способны справиться с обработкой древесины, но не более. Именно из этих критериев и следует исходить, ведь мотор напрямую влияет на мощность и производительность станка. Чем мощнее будет мотор, тем быстрее и точнее он сможет обрабатывать детали. Для обработки металлических деталей следует ставить мощный и надёжный мотор.

Последнее, на что стоит обратить внимание, — это способ вращения. В самодельных станках используют цепную или ременную конструкцию

Последний вариант используется чаще из-за своей надёжности и простоты замены изношенного ремня. Кроме того, вращательный момент при использовании ремней лучше и равномернее, чем в случае использования цепей.

Существуют модели и без передаточной части. Обычно такая конструкция выстроена так, чтобы ведущий центр крепился непосредственно к валу электромотора. Различные схемы, видео сборки токарки по металлу помогут в этом нелёгком деле.