Сборка вакуумного пресса своими руками: что представляет собой прибор и каковы этапы его сборки

Материал будет посвящен тому, как сделать вакуумный пресс своими руками, и что для этого потребуется.

Помните, что такая работа – достаточно сложная, нужно соблюдать правила безопасности, ведь она связана с применением электроинструментов высокой степени опасности и тяжелыми конструкциями. Желая собрать пресс своими руками, оцените свои возможности, и если это для вас сложно, лучше доверьте это дело профессионалу.

Вакуумный пресс: назначение и принцип работы

Пленочные мебельные фасады широко используются при изготовлении корпусной или мягкой мебели благодаря таким характеристикам:

- широкий ассортимент цветов;

- разнообразие форм;

- доступная стоимость.

Такие фасады изготавливаются на специальном оборудовании, при этом главным производственным инструментом является вакуумный пресс. Он усаживает ПВХ пленку на поверхность заготовки на основе МДФ.

Пресс включает в себя такие ключевые элементы:

- вакуумная камера или стол;

- термомодуль.

Камера чаще всего имеет прямоугольную форму и сделана на основе жесткого материала, который не сжимается при искусственно созданном отрицательном давлении изнутри. А снаружи укладывается ПВХ пленка, края которой герметизируются с рамой.

Процесс усаживания пленки включает в себя такие этапы:

- укладка заготовок на стол;

- герметизация;

- разогрев пленок;

- откачка воздуха;

- охлаждение;

- вырезка заготовок и удаление с фасада излишек пленки.

Вакуумный пресс своими руками: что нужно знать?

Перед работой по самостоятельному изготовлению вакуумного пресса помните следующее:

- спустя 5 лет после сборки прибор нужно модернизировать или приобрести новый;

- возможные неисправности устраняются лишь в течение определенного срока;

- прибор имеет только ручное управление;

- для работы используются доступные и распространенные материалы;

- не гонитесь за красивым дизайном конструкции;

- скорость работы и удобство должны быть не хуже заводских аналогов.

Если планировать закупки комплектующих и выполнить работы правильно, себестоимость пресса, сделанного своими руками, будет значительно ниже заводского аналога, а вы сможете в домашних условиях изготовить пленочные фасады и МДФ накладки.

Изготовление станины для вакуумного пресса

Перед тем как начать делать станину для пресса, нужно подобрать оптимальный тип нагревательного узла, поскольку это повлияет не только на конструкцию станины, но и других элементов пресса. При сборке своими руками лучше всего выбирать откатной термомодуль, который прост в сборке и удобен в применении, однако он имеет крупные габариты.

Для изготовления станины вам потребуются:

- стальная профилированная труба;

- рельсы для термомодуля.

Проект станины лучше всего моделировать на компьютере посредством специальных программ по 3 D -моделированию.

Для работы потребуется следующий набор инструментов:

- малая одноручная угловая шлифовальная машина, диаметр диска которой составляет 115 или 125 мм;

- сварочный аппарат;

- электродрель;

- слесарный набор, включающий молоток, гаечный ключ, карандаш, рулетку и т.д.

Конструкция вакуумного пресса

Конструкция вакуумного пресса

Вакуумный пресс для фасадов мебельных гарнитуров и других ее частей состоит из таких главных компонентов:

- Стол для вакуумного пресса. Это плоская поверхность, на которой оператор размещает заготовки. Из-за специфики использования вакуумного пресса для МДФ и других материалов эта поверхность должна быть прочной, жесткой и абсолютно гладкой. Поэтому стол отделан толстой жестью либо листовым металлом;

- Вакуумная помпа. Насос занимается откачиванием воздуха из-под акриловой или другой пленки, которая используется на мебельных предприятиях;

- Прижимная рама. Важная часть устройства вакуумного пресса, которая контролирует герметичность воздушной пазухи под пленочным покрытием. Эту деталь также изготавливают из крепкого металла и дополняют мощными зажимами;

- Крышка вакуумного пресса для пластика, МДФ, керамики. Она бывает накатной или откидочной;

- Нагревательный элемент. Он может быть разработан на базе разного рода функциональных компонентов. Для нагрева используют сушильную камеру ПВСК 6, в комплектацию которой включены специальные кварцевые лампы.

Большинство модификаций вакуумных прессов для керамики, МДФ и пластика дополняется одним и более валами, которые монтируются с торца станка. Данные валы значительно упрощают работу на станке, повышают комфорт пользования, сокращают время осуществления технических процессов. На них устанавливаются рулоны с пленкой, применяемой для отделки заготовок.

Также многие новейшие образцы вакуумных сублимационных прессов оборудованы системами числового программного управления и работают автоматически. Такое оснащение особенно полезно для производств, которые серийно изготавливают мебель, когда на одном агрегате необходимо покрывать шпоном либо пленкой большое количество одинаковых заготовок. Для «оптовых» процессов системы ЧПУ незаменимы, так как они положительно влияют на производительность и уменьшают себестоимость производимых товаров.

Вакуумные термопрессы для работы с ПВХ-плёнками.

Вакуумные термопрессы для работы с ПВХ-плёнками — самый распространённый вид вакуумного пресса. Основной функционал этого термопресса заключается в облицовке деталей, прямых или радиусных, декоративной ПВХ-плёнкой. Ширина вакуумного стола изготавливается с учётом ширины рулона плёнки ПВХ. Высота и схема расположения нагревательных элементов оптимизированы для наиболее быстрого и равномерного прогрева ПВХ-плёнки. Пресс оснащается мощной вакуумной установкой, позволяющей за короткий промежуток времени создать под плёнкой достаточное для формования разряжение. Продвинутая автоматика (контроллеры, пневмодроссели, плавный пуск ламп), возможность работы как в ручном, так и в автоматическом режиме, сварная алюминиевая вакуумная ванна определённой конфигурации, надёжная конструкция рамы – неотъемлемые черты этого класса термопресса. Экономия на одном из ключевых компонентов может фатально отразиться, как на качестве изготавливаемого изделия, так и на надёжности, долговечности самого пресса. Вакуумный термопресс для ПВХ-плёнок может дополнительно оснащаться съёмной силиконовой мембраной. Тогда появляется возможность работать с натуральным шпоном, фанерой, строго соблюдая рекомендации завода-изготовителя пресса по работе с такими материалами. Поскольку данный вид оборудования конструктивно рассчитан на работу с ПВХ-плёнкой, для работы с натуральными материалами существует отдельный класс вакуумного термопресса.

Применение

При изготовлении мебели детали из древесно-стружечных плит, например, МДФ, оклеивают ПВХ-пленкой. Ее же используют для покрытия дверных накладок. Такая облицовка при небольшой стоимости имеет привлекательный внешний вид. Но оклеивание древесины пленкой – совсем не такая простая задача, как, например, наклеивание обоев. Требуется специальное приспособление, именуемое вакуумным прессом.

Этот станок состоит из следующих составляющих:

- Станина – основание, на котором компонуются все элементы.

- Вакуумная камера. Прочная открытая сверху коробка, в которую укладываются обрабатываемые детали. Затем ее накрывают ПВХ-пленкой.

- Нагревательный элемент (термомодуль), посредством которого пленка разогревается до необходимой температуры.

- Вакуумная система – насос с дополнительным оборудованием. Эти компоненты предназначены для откачивания воздуха из вакуумной камеры.

- Шкаф, в котором собрана электросхема станка.

Как сделать вакуумный стол

Этап сборки стола – наиболее ответственный при сборке вакуумного пресса своими руками. На этапе проектирования определитесь с его размером и материалом, на основе которого он будет сделан, также продумайте способ фиксации и уплотнения элементов разъема с целью сохранности внутреннего вакуума. Инструментарий для работы потребуется такой же, как и для станины.Вакуумный стол – это конструкция, включающая в себя такие элементы:

- ванну;

- прижимную раму;

- зажимы и прочие элементы.

Вакуумная ванна

Нужно просчитать размер ванны перед ее сборкой. Помните, что чем она длиннее будет, тем больше заготовок в ней поместятся, но при этом вы израсходуете больше пленок за один рабочий цикл. Как показывает практика, оптимальная ее длина составляет порядка 2,5 метра.

Ширина конструкции зависит от ширины применяемой пленки ПВХ, большинство производителей выпускает изделия шириной 1,4 м.

А рабочая высота ванны должна быть предусмотрена с учетом присутствия небольшого пространства между верхней частью фасада и пленкой, которой он будет укрыт. Так, до начала выкачки воздуха пленка не должна касаться заготовки.

В качестве дна для ванны подойдет стальной лист толщиной в 2 мм, а для каркаса подойдет профильная труба. Нарезанную заранее трубу нужно уложить на стапель, зафиксировать струбцинами и проварить все места примыкания. Поверх каркаса жесткости нужно приварить лист стали.

Изготовление прижимной рамы и зажимов

Раму изготавливаем на основе профильной трубы, ее размеры должны строго соответствовать параметрам ванны. Чтобы удерживать прижимную раму поднятой, нужно поставить 4 газовых лифта, и убедиться, что они способны ее держать. Зажимы нужны для того, чтобы обеспечить надежное и герметичное удерживание пленки в процессе прессования. Для этого верхняя рама должна плотно и равномерно прижиматься к периметру ванны. Зажимы работают по принципу эксцентриков, их тоже можно изготовить своими руками на основе стального металлопроката.

Чтобы их установить, в 8 точках вакуумного стола нужно просверлить отверстия. Верхние при этом увеличивают и придают им продолговатую форму. Далее они настраиваются посредством установки гаек в места резьбы шпильки и фиксируются контргайками.

Если стол не имеет идеально ровную поверхность, то нужно болгаркой срезать сварные швы, выполнять все заново не нужно. Также для обеспечения ровности можно обработать стол специальными эпоксидными составами, выставив его строго по уровню и очистив дно от ржавчины.

Установка вакуумной системы

Вакуумная система нужна для удаления и откачки воздуха, чтобы пленка могла без труда обтянуть поверхность рабочих заготовок.

При ее установке, учтите следующие моменты:

- желательно, чтобы компоненты системы не были заказными, и их можно было бы всегда приобрести в рознице;

- лучше всего выбирать недорогие компоненты, обладающие удовлетворительной надежностью и удобством применения;

- система должна обеспечить скорость откачки воздуха и глубина вакуума, которых хватит для создания типовых плоских фасадов и накладок;

- система удаления воздуха не должна быть требовательной к окружающей среде и качеству питания;

- органы контроля и управления должны быть простыми и информировать о текущем давлении, также с их помощью нужно плавно регулировать скорость выкачивания воздуха.

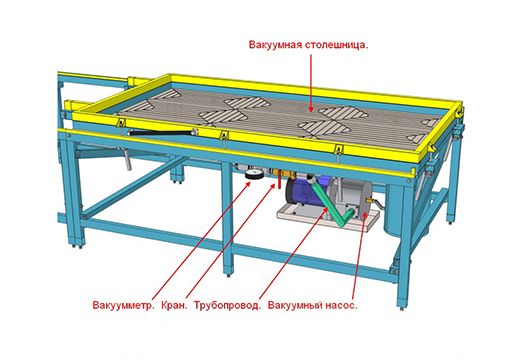

Такая система состоит из следующих элементов:

- водокольцевого вакуумного насоса с баком для воды;

- трубопровода для доставки воздуха со стола к насосу с краном и прибором для контроля давления;

- столешницей для откачки воздуха из любой точки стола независимо от положения заготовок и пленки.

Особенности водокольцевого насоса и его установка

Насос должен иметь такие технические характеристики:

- производительность 1,57 м3/мин;

- трехфазное напряжение электродвигателя;

- мощность электродвигателя составляет 5,5 кВт;

- остаточное давление 0, 45 мм.рт.ст.;

- частота вращения составляет 1500 оборотов в минуту.

Его принцип работы следующий:

- рабочее колесо вращается эксцентрично в цилиндре по направлению согласно стрелке;

- между втулкой колеса, водяным кольцам и корпусом имеется рабочая полость, она делится на ячейки лопатками колеса;

- во время работы насоса вода отбрасывается от втулки к корпусу под воздействием центробежной силы, а объем ячеек увеличивается и воздух всасывается. Потом этот объем снижается, и газ выталкивается через нагнетательное окно при сжатии;

- чтобы поддерживать постоянный объем кольца и для отвода тепла нужно, чтобы через насос проходила только чистая вода. Она подводится к центральному отверстию в корпусе насоса и отводится через специальный прибор, отделяющий воду от газа. Это предотвращает вывод воды из нагнетательного патрубка вместе с воздухом.

Насос следует устанавливать на специальном фундаменте или в бетонном полу, его следует выставлять по уровню, затем его крепят анкерами через штатные отверстия. Рядом с ним нужно поставить бак для воды объемом как минимум 30 литров. К нему присоединены две трубки, одна забирает воду насосом, а вторая сливает отработанную жидкость в бак. При циркуляции вода греется, а это негативно сказывается на работе насоса. Чтобы обеспечить его естественное охлаждение, бак должен быть сделан из материала, хорошо проводящего тепло, в частности, стали или алюминия.

Труба, подающая воду в насос, должна быть оснащена краном, который может перекрыть воду при простое. Бак и насос соединяют гибкими шлангами и крепят их с помощью металлических хомутов.

Когда вы собрали трубопровод и закрепили его на станине пресса, установили и подключили насос, можно протестировать работу системы. С этой целью обеспечьте питанием насос по временной схеме посредством автоматического выключателя. Но лучше тестирование отложить до того момента, когда будет готова электрика пресса.

Основные разновидности

На сегодняшний день выпускаются два типа прессов вакуумного типа:

- оборудование обычного типа (такие прессы используются в тех случаях, когда на заготовку необходимо оказать максимально щадящее воздействие, и способны создавать давление, значение которого не превышает 0,95 кг/см2);

- вакуумные прессы повышенного давления (оборудование данного типа способно обеспечить давление, значение которого доходит до 8,5 кг/см2).

В обычном прессе облицовочный материал прижимается к детали атмосферным давлением, а в прессе с избыточным давлением в полость над заготовкой дополнительно нагнетается сжатый воздух

Оборудование первого типа применяется в тех случаях, когда пленкой ПВХ или шпоном требуется покрыть изделия несложной конфигурации. Вакуумные прессы, способные создавать высокое давление, применяются для шпонирования или покрытия пленкой ПВХ деталей сложной формы. Кроме того, такое оборудование часто используется как вакуумный формовщик, при помощи которого из листового пластика изготавливают объемные изделия различной конфигурации.

Наиболее распространены два варианта компоновки вакуумных прессов

Из автомобильного насоса

Изготовить простой, но достаточно эффективный ручной вакуумный насос можно из автомобильного или даже велосипедного манжетного насоса. Для того чтобы такой насос превратить в полноценный вакуумный, не потребуется использование специального оборудования и сложных манипуляций, все выполняется очень просто.

Лучше всего подходит классический и проверенный не одним поколением ручной автомобильный насос

Из автомобильного насоса вакуумная помпа делается по следующему алгоритму.

- Автомобильный насос разбирается на отдельные комплектующие.

- Манжета насоса снимается со штока и разворачивается на 180°, в результате при перемещении этого элемента по рабочей камере устройства воздух будет не выталкиваться из патрубка, а всасываться в него.

- Осуществляется сборка насоса в обратной последовательности.

- На патрубок устройства устанавливается обратный клапан для вакуумного насоса. Задача такого клапана заключается в том, чтобы пропускать воздух от емкости к насосу, но не давать ему двигаться в обратном направлении.

Постарайтесь не повредить резиновую манжету при съемке

Так как манжета будет устанавливаться наоборот, нужно снять фаску на поршне, чтобы выровнять диаметры

Манжета одевается на поршень юбкой в противоположную сторону и смазывается

Подсоединив к обратному клапану шланг, можно начинать пользоваться таким вакуумным насосом. Если все действия по разборке автомобильного насоса, его переделке и последующей сборке выполнены правильно и аккуратно, самодельный вакуумный насос, оснащенный качественным обратным клапаном, в состоянии откачивать 75–85 % всего объема воздуха, содержащегося в резервуаре или емкости.

Подсоединятся штуцер с обратным клапаном и вакуумный насос готов

Другие области применения

Кроме оклейки поверхности элементов мебельных конструкций шпоном и пленкой ПВХ, мембранно-вакуумный пресс (МВП) может быть успешно использован для решения других задач, к которым, в частности, относятся:

- перенос на любые поверхности надписей и изображений методом сублимации;

- формирование из пластиковых листов объемных деталей различного назначения.

Для переноса изображений со специальной бумаги практически на любые (в том числе и рельефные) поверхности методом сублимации применяется такое оборудование, как термовакуумный пресс. Используя термовакуумный мембранный пресс, можно наносить надписи и изображения на изделия, изготовленные из керамики, пластика, текстиля и других материалов.

Настольный мембранно-вакуумный пресс

Принцип, по которому работает мембранный вакуумный термопресс, заключается в следующем.

- Изделие с закрепленным на нем листом бумаги, с которого необходимо перенести надпись или изображение, помещается на стол вакуумного пресса.

- Плотный прижим листа бумаги с изображением или надписью к изделию обеспечивает мембрана пресса, под которой создается вакуум.

- Под крышкой пресса после ее закрытия создается температура, под воздействием которой изображение или надпись с бумаги и переносится на поверхность изделия.

Вакуумные термопрессы, представленные на современном рынке большим разнообразием моделей, активно используются как крупными полиграфическими предприятиями, так и небольшими компаниями, занимающимися производством сувенирной продукции.

Вакуумный пресс для формовки пластиков

Для изготовления из листового пластика изделий рельефной формы применяется формовочно-вакуумный пресс. Используя такой формовочный станок, работающий по принципу мембранно-вакуумного пресса, из плоских пластиковых листов можно изготавливать объемные изделия, глубина впадин или выпуклостей на поверхности которых доходит до 500 мм. Корпуса вакуумных прессов данного типа, как правило, рассчитаны под достаточно габаритные изделия, что позволяет производить на таком оборудовании продукцию широкого ассортимента.

Современные модели формовочных вакуумных прессов, оснащенные системами ЧПУ, обладают опцией, позволяющей одновременно нагревать разные участки обрабатываемой заготовки до различной температуры. Это позволяет изготавливать из листового пластика объемные изделия с достаточно сложным рельефом. Весь процесс обработки на таком оборудовании управляется и контролируется системой ЧПУ. Таким образом, вакуумная формовка своими руками при использовании данного оборудования не выполняется, оператор станка только задает программу, все остальное делает машина.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

Устройство

Фото вакуумного пресса

Вакуумный пресс состоит из нескольких основных элементов:

- Рама. Зачастую данная несущая конструкция выполняется в разборном типе, что позволяет осуществлять ремонт, профилактику, разборку для удобной транспортировки;

- Рабочий стол. Это также несущая конструкция, которая комплектуется специальной прижимной рамой;

- Вакуумная система. Эта пневматическая система является главным элементом, без которого сложно представить себе вакуумный пресс как таковой;

- Откатная каретка. Здесь имеется элемент нагрева, который питается от электричества;

- Автоматика управления. Пресс вакуумные сушильные камеры, двери, каретка, сама вакуумная система функционируют по средствам автоматического управления. Участие оператора минимальное, что позволяет добиться более высокого качества искусственного шпонирования, изготовления элементов для мебельных фасадов, склейки пластика, ДСП, МДФ и пр.

Фото устройства вакуумного пресса, для создания своими руками

Вакуумный пресс классифицируют по нескольким основным признакам. Начнём с уровня автоматизации. В зависимости от данной характеристики, устройства для прессования древесины, фасадов, пластика, искусственного камня делят на два типа.

- Автоматические. Здесь прессовальщик древесины, искусственного камня, пластика выполняет все операции самостоятельно, потому участие оператора практически не требуется.

- Полуавтоматические. Это более устаревшие модели прессовальщиков древесины, поскольку оператор должен открывать двери пресс камеры, нажимать кнопки для запуска, выключать, извлекать своими руками спрессованные элементы из древесины, пластика, МДФ. Их срок постепенно подходит к концу, поскольку эффективнее работать с устройствами, где пресс форма работает в ускоренном автоматическом режиме.

Изготовление станины своими руками

Перед тем как приступать к изготовлению станины, необходимо выбрать правильный тип нагревательного узла, поскольку это будет влиять не только на конструкцию, но и на некоторые элементы пресса. При самостоятельной сборке стоит выбирать откатной термомодуль, который будет прост в сборке и удобен в применении. Но минусом является очень большой размер.

Чтобы изготовить станину, нужно приобрести некоторые материалы:

- Профильная труба из стали.

- Рельсы для термомодуля.

Проект станины лучше всего смоделировать на компьютере при помощи специальных 3D программ.

При работе понадобятся следующие инструменты:

- маленькая одноручная угловая шлифовальная машинка с диаметром диска 115 и 125 мм;

- хороший аппарат для сварки;

- электродрель;

- набор слесаря, который включает в себя гаечные ключи, молоток, рулетку, карандаш и тому подобные материалы.

- Режем стальной профиль на детали согласно карте раскроя.

- Выкладываем всё на ровную поверхность в соответствии с проектом, выравниваем и фиксируем всё с помощью струбцин.

- Места соединения прихватываем сваркой со всех сторон. Если всё сделано правильно, то можно сразу приступать к полной сварке без прихваток.

- Избавляемся от полученного шлака со швов и проверяем качество.

- Если есть необходимость, то используем болгарку для того, чтобы зачистить и отшлифовать изделия при помощи специального зачистного круга.

- Просверливаем отверстия.

- Зачищаем поверхность металлической щёткой, чтобы на изделии не было никакой ржавчины.

- Очень хорошо грунтуем поверхность.

- Производим окраску с помощью краски из баллончика. Можно также использовать обычную кисточку.

Сварочный аппарат можно выбрать такой, который работает на основе трансформатора переменного тока, а также применяются приборы инверторного типа или полуавтоматический механизм.

Виды

Сегодня существует несколько модификаций вакуумных прессов. Они отличаются автоматизацией и количеством дополнительных опций, присутствующих на том или ином устройстве.

Пресс может быть:

- автоматический. В таком прессе вся работа выполняется без участия оператора в

- полуавтоматический. В таких устройствах открывание дверцы установки, нажатие кнопок запуска ее в работу, затем выключение и извлечение заготовки осуществляется самим оператором. Оператор должен следить и за процессом работы установки

- мембранный. В таком прессе осуществляется оклеивание поверхности пленкой или шпоном. Для этого в термоустойчивую мембрану помещают материал, на который предварительно наносится клей. Потом мембрана прогревается, а вакуумный насос откачивает воздух из мембраны. Вследствие этого в ней формируется давление отрицательного типа. В таких условиях пленка или шпон прочно приклеиваются на материал

- безмембранный. Такой пресс используют для приклеивания более толстых покрытий. Для тонких пленок этот вариант не подойдет.

Сегодня мембранно-вакуумный пресс применяется все чаще, в сравнении с оборудованием старого образца. Такая популярность обусловлена тем, что времени на обработку материала при помощи вакуумного пресса тратится намного меньше, но качество готового изделия не уменьшается, а наоборот повышается.

Также прессы могут быть: Виды вакуумного прессовального оборудования:

- 3d вакуумный пресс

- вакуумный сублимационный пресс

- 3d вакуумный сублимационный пресс

- пресс вакуумная сушильная камера.

Вакуумные пресса характеризуются высоким уровнем производительности. Оборудование имеет довольно высокую стоимость вследствие того, что на нем обрабатывают заготовки крупных габаритов.

3d вакуумные сублимационные прессы являются универсальными электро-механическими устройствами. Они нужны для того, чтобы создавать сувенирную продукцию. В них наносят изображения на предметы правильной и неправильной формы. Наиболее востребовано такое оборудование при нанесение разных изображений на керамические, тканевые, и прочие изделия. Современное производство использует такие прессы для украшения декоративных камней, рисунках на защитных крышках сотовых телефонов, на кристаллах, пазлах.

В вакуумном сублимационном прессе осуществляется перенос изображения из одного носителя, на другой. Для этой цели применяется высокое давление и повышенные температуры. Выполнение операции требует предварительной подготовки рисунка на специальной поверхности и его закрепление. После этого температура поднимается, а воздух откачивается. Продукция получается довольно высокого качества.

Товарный внешний вид у изделия, созданного при помощи вакуумного пресса, отличается более долгим периодом эксплуатации. Еще одним преимуществом таких устройств можно назвать тот факт, что полученная поверхность не нуждается в дальнейших доработках. Можно сразу осуществлять сборку изделий.

Вакуумно-формовочный станок своими руками

Если возникла необходимость в изготовлении пластиковых изделий из заготовок толщиной пластика не более 4 мм, то можно сделать вакуумно формовочный станок своими руками. Он позволит изготавливать пластиковые изделия в единичных или мелкосерийных вариантах и послужит хорошей заменой в целях экономии заводским станкам.

- Листы фанеры.

- Металлопрофильная труба.

- Компрессор (можно использовать центробежный вентилятор например от пылесоса).

- Электрические тэны.

- Автоматическое реле, кнопки включателя, светодиод.

- Саморезы.

- Асбестокартон.

- Лист нержавеющей стали.

- Вакуумный стол.

Сборка станка осуществляется в такой последовательности:

– изготовления прижимной рамы из металопрофильной трубы; – изготовление фанерного короба, герметичного короба в котором располагается компрессор, а сверху устанавливается перфорированный формовочный стол; – изготовления короба из нержавеющей стали, для расположения нагревательных элементов, сверху которого будет располагаться заготовка; – установка реле и выключателей; – соединение между собой одной части прижимной рамы и формовочного стола.

В наши дни повсеместно можно видеть изделия, которые изготавливаются по технологии вакуумной формовки. Такой подход позволяет быстро изготавливать пластиковую посуду, упаковку, манекены, тротуарную плитку и многое другое. Чтобы заняться вакуумной формовкой дома, понадобится специальный станок. Стоят такие приспособления дорого, да и слишком они громоздкие. В этой статье будет рассмотрен пример создания простого станка вакуумной формовки, в котором используется лишь пылесос и духовка.

Само собой мощность такого станка будет невелика, поэтому изготавливать громоздкие предметы или просто делать большое количество изделий за короткое время не выйдет. Но ради интереса и небольших бытовых потребностей такого станка вполне хватит. К тому же с помощью подобного станочка можно отлично делать корпуса для различных моделей, будь то корабли, самолеты или машины. Также можно изготавливать элементы для различных самоделок. Это устройство является неким своеобразным аналогом «3D-принтера».

Материалы и инструменты для самоделки: – пылесос (чем мощнее, тем лучше);– духовка (нужна для разогревания пластика);– деревянные бруски;– дрель;– саморезы;– шуруповерт или отвертка;– фанера или ДСП (толщина 16 мм);– силикон (в качестве герметика);– ДВП для рабочей поверхности (подойдет и фанера);– алюминиевый скотч;– дерево, гипс (или другие материалы для создания формы).

Процесс изготовления станка:

Шаг первый. Размеры вакуумного станкаОсновным элементом вакуумного станка можно считать рамку, на которой разогревается пластик, а также вакуумная камера. Размеры рамки должны быть такими, чтобы она помещалась в духовке. Также нужно учитывать размеры листов пластика, из которых будут создаваться будущие изделия. Рамка изготавливается из деревянных брусков.

Шаг четвертый. Формы для самоделок. Процесс создания изделийДля создания формы можно использовать различные материалы, к примеру, гипс, дерево и прочие. Если формы не обязаны быть идеально гладкими, то для этих целей идеально подойдет полиуретан, поскольку он легко обрабатывается канцелярским ножом.

Если на форме есть вогнутые места, то здесь нужно просверлить отверстия, чтобы пластик могло «засосать» в эти углубления. Подойдет сверло диаметром 0,1 – 0,5 мм.

Теперь можно помещать пластик в духовку, прогретую до 190 градусов (для каждого типа пластика есть оптимальная температура размягчения). Через некоторое время пластик нагреется и станет провисать в рамке. Теперь его нужно вынимать и устанавливать на вакуумный станок. Впоследствии включается пылесос и пластик начинает обволакивать форму. При работе нужно использовать перчатки, так как рамка будет достаточно горячей.

Пылесосу нужно дать поработать порядка 20-ти секунд, потом рамку можно снимать извлекать изделие. Если в некоторых местах пластик плохо прилег к форме, можно воспользоваться строительным феном.

Вакуумные станки

Вакуумные станки

Станок представляет собой категорию вакуумного оборудования, которая объединяет широкий набор оборудования, необходимого для прессования. Сегодня вакуумные станки широко применяются при производстве мебели, где способны выполнить разнообразные задачи. Самая популярная разновидность такого типа оборудования — формовочный станок, который имеет ряд полезных функций и огромное количество модификаций. Вакуумные станки делятся на следующие типы:

- Малогабаритные, которые используются для создания деталей и комплектующих небольших размеров;

- Среднегабаритные, которые используются на небольших производствах, где нет необходимости обеспечивать большой ресурс работы агрегата;

- Крупногабаритные, которые способны выполнять требования серийного производства в промышленных целях. Стоимость такого оборудования значительно выше, но они имеют ряд положительных моментов.

Сегодня вакуумные станки используются во многих отраслях — химической промышленности, металлургии, медицине, лабораторных исследованиях и других.

Преимущества вакуумных станков:

- Высокая скорость прогрева элемента;

- Оснащенность термоизлучателем;

- Простота в использовании и техническом обслуживании;

- Мобильность;

- Высокий уровень защиты.

Конструктивные особенности

Вакуумный пресс для фасадов мебели и других элементов ее конструкции составляют следующие элементы:

- вакуумный стол, на поверхность которого укладываются мебельные заготовки (поверхность такого стола должна обладать высокой жесткостью, поэтому она обшивается листовым металлом или толстой жестью);

- вакуумный насос, в задачу которого входит откачивание воздуха из-под поверхности пленки для мебельных заготовок;

- прижимная рама, которая также изготавливается из прочного металла (в функции такой рамки, оснащенной надежными зажимными элементами, входит обеспечение герметичности воздушной полости под пленкой, которой покрывают мебельные заготовки);

- нагревательная установка, которая может быть выполнена на основе рабочих элементов различного типа;

- крышка вакуумного пресса, которая может быть откидного или накатного типа.

Основные элементы вакуумного пресса

Большая часть моделей вакуумных прессов дополнительно оснащается одним или несколькими валами, устанавливаемыми с торцевой стороны оборудования. Такие валы, которые делают работу на вакуумном прессе более удобной и сокращают время выполнения технологических операций, используются для установки рулонов с используемой для покрытия пленкой.

Многие современные модели вакуумных прессов для МДФ и ДСП могут работать в автоматическом режиме, что обеспечивают устанавливаемые на такое оборудование системы ЧПУ. Особенно актуальным использование вакуумных прессов с ЧПУ является для предприятий, выпускающих мебель сериями, когда на подобном оборудовании приходится выполнять покрытие пленкой или шпоном множества однотипных деталей. В таких случаях системы ЧПУ, устанавливаемые на такое оборудование, позволяют повысить его производительность и, соответственно, снизить себестоимость выпускаемой продукции.

Промышленный мембранно-вакуумный пресс с ЧПУ с подогревом верхней и нижней плиты

Зажимы

Чтобы надежно и герметично удерживать пленку, когда происходит вакуумное прессование, мы плотно и равномерно прижимаем верхнюю раму к периметру вакуумной рамы. Таким образом резиновый уплотнитель будет полностью прилегать.

Самодельные зажимы, которые работают по принципу эксцентрика, изготовляются из следующего стального металлопроката:• 1 труба ДУ50: 0,5 м, со внешним диаметром примерно 60 мм;• прут: 2 м, диаметр 10 мм;• профильная труба: 2 м, 20х20х2 мм.

Зажимы настраиваем, установив комбинированные гайки в нужное место резьбы шпильки, и зафиксировав с помощью контргаек. Эту операцию выполняем на завершающей стадии изготовления вакуумного стола, после того как будет наклеен резиновый уплотнитель.

Открытие небольшого предприятия по изготовлению мебели начинается с приобретения необходимого оборудования.

Хорошо если есть возможность закупить фирменные станки заводского изготовления.

А что делать, если стартовый капитал весьма ограничен?

Выход один – кое-какие из агрегатов собрать самостоятельно. Можно, например, сделать вакуумный пресс своими руками.