Элементы конструкции бытового сверлильного станка и их взаимодействие

Устройство настольного сверлильного станка бытового типа включает в себя несколько элементов, взаимодействующих между собой:

- Опорная плита, выполняющая роль основания агрегата. На эту плиту крепится вертикальная стойка. Опорная плита обычно отливается из чугуна или стали.

- Вертикальная стойка, выполненная в виде колонны. К стойке прикрепляется сверлильная головка.

- Сверлильная головка, конструкция которой предусматривает наличие шпиндельной бабки, электродвигателя и ременной передачи.

- Шпиндельная бабка, к которой прикрепляется патрон, используемый для установки и фиксации режущего инструмента.

Запуск электродвигателя, являющегося частью сверлильной головки, приводит к вращению шпинделя. Максимальная мощность бытовых моделей сверлильных агрегатов — тысяча ватт. Выбор скорости вращения шпинделя производится при выключенном двигателе методом перекидывания ремня в нужную канавку шкива. В зависимости от модели станка, сверлильная головка может перемещаться на необходимую высоту вручную или с помощью рукоятки, соединенной с приводом. Перемещение режущего инструмента, закрепленного в патроне, производится за счет рычажного механизма.

3 Как правильно зенкеровать металл?

Для зенкерования в домашних условиях углублений под головки болтов или увеличения диаметра отверстия сгодится и сверло, предназначенное для этого. А в качестве исполнительного инструмента подойдет электрическая или даже ручная дрель. Однако, в масштабах производства зенкерование – точная операция, требующая большой мощности. Поэтому эта механическая обработка является машинной и выполняется на станках:

- токарных – наиболее часто;

- сверлильных – наиболее часто;

- фрезерных (вертикальных или горизонтальных) – редко. Как правило, на оборудовании с ЧПУ в качестве части программы;

- расточных – часто, в порядке вторичной операции;

- агрегатных – в качестве одной из операций автоматизированной линии.

При обработке отлитого отверстия рекомендуется его предварительно расточить резцом на 5–10 мм в глубину, чтобы дать инструменту для зенкерования первоначальное направление. При работе со сталью следует использовать СОЖ (смазочно-охлаждающие жидкости)

Зенкерование цветных металлов и чугуна не требует охлаждения. Очень важно правильно подобрать металлорежущий инструмент для зенкерования. При этом принимают во внимание следующие факторы:

- тип требуемой оснастки определяется материалом детали, расположением отверстия, характером обработки и серийностью производства;

- размер инструмента подбирают, учитывая глубину, диаметр отверстия и необходимую точность обработки;

- конструкция выбираемого инструмента зависит от способа его закрепления на станке;

- материал металлорежущей оснастки зависит от режима работы, материала детали и других факторов.

Выбранный по справочникам или согласно ГОСТ зенкер должен будет соответствовать следующим техническим условиям применения:

- в изделиях из конструкционной стали отверстия диаметром до 40 мм обрабатывают оснасткой для зенкерования из быстрорежущей стали с 3–4 зубьями и диаметром 10–40 мм;

- в изделиях из сталей, закаленных и труднообрабатываемых, для расточки отверстий используют инструмент с твердосплавными пластинами, имеющий 3–4 зуба и диаметр 14–50 мм;

- в изделиях из конструкционной стали расточку отверстий диаметром до 80 мм проводят оснасткой из быстрорежущей стали с насадными головками и диаметром 32–80 мм;

- в изделиях из цветных металлов и чугуна глухие отверстия растачивают перовым инструментом;

- глухие отверстия 15–25 мм обрабатывают специальной оснасткой для зенкерования, у которой в корпусе есть специальный канал для подачи в зону резания СОЖ.

При зенкеровании необходимо соблюдать припуски. Диаметр инструмента должен совпадать с окончательным диаметром обрабатываемого отверстия. Если предполагается последующая дополнительная расточка разверткой, то диаметр оснастки для зенкерования должен быть уменьшен на 0,15–0,3 мм. В случае с предшествующим черновом растачивании или сверлении под зенкерование оставляют припуск на сторону в 0,5–2 мм.

Зенкерование гораздо более производительно, чем обработка резцами. Для оснастки из быстрорежущей стали скорость резания примерно такая, как в процессе сверления, а подачи – больше в 2,5–3 раза. Таким образом, зенкерование производится быстрее сверления.

Это интересно: Антикоррозийные защитные покрытия металла — виды, составы

Особенности устройства двигателя

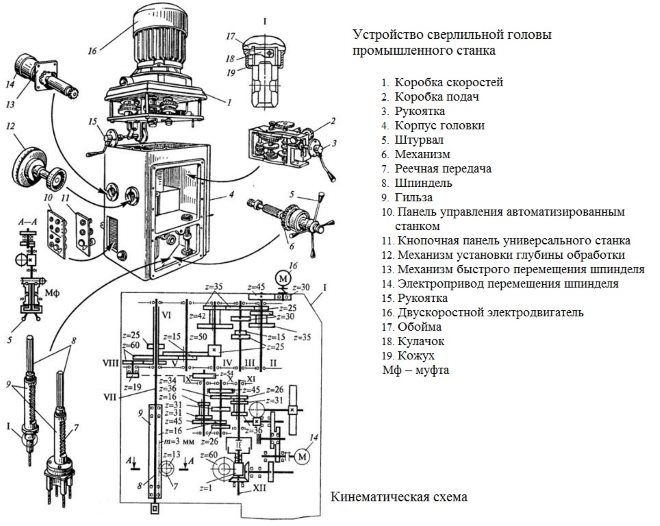

Коробка скоростей представляет собой чугунный корпус, состоящий из двух главных элементов:

- шпиндельного редуктора;

- механизма смены скоростей.

Вертикально расположенный электродвигатель посредством передачи клиноременного типа передает движение на механизм скоростей.

Сам электрический двигатель сверлильного станка фиксируется на кронштейне. Кронштейн в состоянии делать движения вдоль корпусной оси. Благодаря движению кронштейна обеспечивается нужное натяжение ремней.

В передней части шпиндельной бабки имеется отверстие. Через него происходит регулирование шпинделя аппарата. В колонне станка подвешивается груз. Его задача — уравновесить шпиндель. Подшипники шпинделя требуют постоянной смазки. Каждую минуту подшипники смазываются одной каплей смазочного материала.

2Н55 станок радиально-сверлильный. Назначение и область применения

Радиально-сверлильный станок модели 2Н55 заменил устаревшую модель станка этой же серии 2А55.

Станок рассчитан на сверление в стали отверстий диаметром до 50 мм сверлами средней твердости (предел прочности при растяжении σ = 55..65 кг/мм²).

Станок радиально-сверлильный 2Н55 предназначен для сверления, рассверливания, зенкерования, развертывания, растачивания отверстий, нарезания резьбы метчиками, подрезки торцов резцом, а также выполнения других аналогичных операций при обработке различных корпусных деталей в механических цехах единичного, мелкосерийного и серийного производства, а также в сборочных цехах заводов тяжелого транспортного машиностроения. При оснащении станка приспособлениями и специальным инструментом его можно использовать для высокопроизводительной обработки крупногабаритных деталей в крупносерийном производстве.

Радиально-сверлильный станок 2Н55 имеет двухколонную компоновку станочной части, что позволяет создать жесткую конструкцию узла, не допускающую смещение оси шпинделя при зажиме колонны. Специальный зажим колонны центрального типа создает тормозной момент, гарантирующий высокопроизводительное сверление.

Для поворота колонны требуется незначительное усилие на самом малом радиусе сверления, что также обеспечивает высокую производительность работы и снижает утомляемость оператора. Широкий диапазон чисел оборотов и подач шпинделя обеспечивает высокопроизводительную работу при любых сочетаниях обрабатываемых материалов, инструмента размеров и т. д.

Уравновешивание шпинделя обеспечивается специальным противовесом, допускающим удобную регулировку с рабочего места в случае изменения массы инструмента.

Режимы резания, допустимые на станке, определяются динамическими параметрами станка:

- Эффективная мощность на шпинделе, кВт — 4,0

- Наибольший крутящий момент на шпинделе кг*см — 7100

- Наибольшее усилие подачи, кгс — 2000

При этом надо иметь в виду, что наибольшая мощность на шпинделе может быть использована, начиная с 7-й ступени чисел оборотов (80 об/мин см. раздел паспорта «Механика главного движения»).

Низшие числа оборотов шпинделя применяются на станке для выполнения операций, требующих меньшей мощности, но большего крутящего момента. Поэтому на шести первых ступенях скорости мощность на шпинделе не достигает максимально-эффективного значения.

Величина наибольшего допустимого усилия подачи обусловлена прочностью деталей станка и жесткостью его конструкции. Превышение допустимого значения усилия подачи вызывает отключение предохранительной муфты механизма подачи. Поэтому величину механической подачи следует выбирать так, чтобы не превзойти допустимого усилия подачи. Усилие подачи в значительной, степени зависит от правильной заточки сверла.

Широкие диапазоны скоростей вращения шпинделя и механических подач позволяют повысить производительность станка.

Преселективное дистанционное электрогидравлическое устройство позволяет менять режимы с предварительным их набором. Станок имеет механизм автоматического выключения при достижении заданной глубины сверления.

Наличие в станке преселективного управления скоростями и подачами, легкого гидрофицированного управления фрикционом шпинделя, возможность отключения шпинделя от коробки скоростей, наличие надежных гидравлических зажимов колонны и сверлильной головки, работающих как совместно, так и раздельно, а также сосредоточение всех органов управления на небольшом участке сверлильной головки позволяет максимально сократить вспомогательное время.

При необходимости частой смены инструментов рекомендуется пользоваться быстросменным патроном. Для нарезания резьб следует применять предохранительный патрон для метчиков.

Станок имеет следующие преимущества по сравнению с ранее выпускавшейся моделью:

- ужесточение зажима колонны благодаря развитому конусу, что позволяет работать на высоких режимах резания; увеличение объема рабочего пространства за счет увеличения ходов рукава по колонне и головки по рукаву;

- достижение заданной точности и достижение точности вне плиты благодаря двухколонной компоновке и развитым направляющим рукава;

- сокращение времени на переустановку рукава по высоте благодаря увеличенной скорости его перемещения и быстрому действию зажима;

- повышение ремонтопригодности благодаря новой конструкции направляющих колонны;

- отсутствие на верхнем торце механизмов, требующих обслуживания, что обеспечивает удобство при эксплуатации станка, улучшает его внешний вид.

Разработчик — СКБ APC г. Одесса

Категория качества высшая.

Класс точности станка Н по ГОСТ 8—77.

Устройство и возможности промышленных сверлильных останков

Устройство промышленных сверлильных станков является более сложным, чем у бытовых агрегатов, а возможности таких приборов очень велики. На подобных станках можно обрабатывать заготовки из любого металла и других материалов значительной толщины.

Электросхема сверлильных станков промышленного назначения отличается надежным исполнением. Большинство таких агрегатов имеют возможность автоматического изменения направления вращения сверла. Почти все модели промышленных станков оснащены системой подачи жидкости для охлаждения.

Фото №4: устройство промышленного сверлильного станка

1 Условия эксплуатации

Как свидетельствует паспорт, сверлильный станок 2С132л может использоваться при температуре не ниже плюс 1 ºC , а также не выше плюс 35 ºC . При 25 ºC относительная влажность должна составлять до 80%.

Он предназначен для выполнения типичных сверлильных работ, а именно:

- сверление;

- рассверливание;

- развертывание;

- нарезание резьбы;

- зенкерование;

- растачивание отверстий;

- зенкование;

- подрезка торцов.

Также руководство по эксплуатации подтверждает, что устройство может быть произведено по заказу для более жестких эксплуатационных климатических условий: от минус 10 до плюс 45 ºC .

Не должно наблюдаться сильных температурных перепадов, а также воздействия прямого местного нагрева. Иначе в первую очередь страдает электрическая схема, а также отдельные узлы.

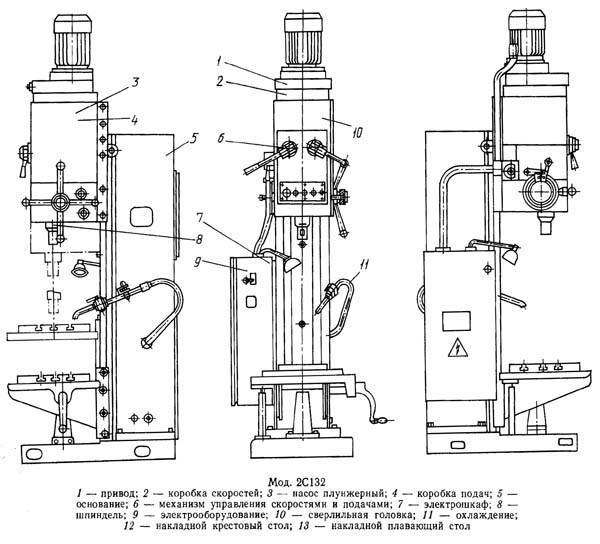

Вертикально-сверлильный станок 2С132 расположенный в цеху

Руководство по эксплуатации гласит, что к техническому обслуживанию, ремонту, эксплуатации, наладке и монтажу допускается квалифицированный персонал, прошедший обучение работе на оборудовании. Квалификация должна быть подтверждена документально.

Обучение работе на станке может проводиться заводом-изготовителем.

1.1 Модификации и особенности

Расшифруем модификацию станка 2С132:

«2» — сверлильная группа станков; «С» — модернизация станка; «132» — главная техническая характеристика станка – максимальный диаметр сверления.

На основе базовой модификации появились такие модели:

- 2C132К – координатный станок с плавающим столом;

- 2С132Ц – с автоматизированным управлением;

- 2С132ПФ2И — с числовым программным управлением (ЧПУ).

Панель управления станком 2С132

Особенности конструкции 2С132:

- высокая жесткость обеспечена чугунными литыми деталями корпуса;

- подача СОЖ с баком, который встроен в основание;

- электрооборудование встроено в колонну;

- рабочий стол имеет механизм регулировки высоты;

- есть узел, позволяющий осуществлять контроль глубины сверления.

Паспорт указывает на такие основные составляющие оборудования:

- система охлаждения;

- сверлильная головка;

- шпиндельная бабка;

- механизм управления подачами и скоростями;

- плита;

- коробка подач;

- плунжерный насос;

- коробка скоростей;

- привод;

- электрическая схема.

Стойка – пустотелая чугунная отливка, на которой по направляющим двигается стол и головка. На столе имеется три Т-образных паза, позволяющих фиксировать оснастку.

Набор фрез для сверлильного станка

На фундаментной плите размещается электронасос для СОЖ. Вверху колоны устанавливается шкаф с электрическим оборудованием.

Еще одной частью является коробка скоростей. Она служит для реализации вращения шпинделя. Электродвигатель через муфту и зубчатую передачу вращает входной вал коробки скоростей. Подвижные блоки могут задавать 12-15 скоростей.

На выходном валу имеется шлицевое отверстие, способствующее передаче крутящего момента шпинделю. Зубчатая передача передает вращательное движение на коробку подач.

Коробка подач служит для осевого движения шпинделя. Два тройных подвижных блока реализуют девять подач – это подтверждает схема и паспорт станка. Выходной вал узла имеет связь с верхней опорой червяка механизма подач. Ему передается вращение за счет муфты, находящейся на валу. Такова схема работы узла.

Шпиндельная бабка находится на двух подшипниках, находящихся в пиноли, перемещаемой вдоль оси при помощи реечной передачи. Выбивка инструмента из конуса Морзе шпинделя реализуется специальным приспособлением на головке шпинделя.

Схема устройства станка 2С132

Вращая штурвал, поднимается шпиндельная бабка, происходит выбивка. Обойма приспособления контактирует с корпусом головки, а поворот рычага способствует выбиванию режущего инструмента.

1.2 Плавающий стол

Необходим для сверления изделий, включает такие части:

Стол двигается продольно с применением игольчатых подшипников. В поперечном направлении осуществляется движение салазок при помощи также игольчатых подшипников. Они делают перемещение плавным и легким, обеспечивая нужное положение стола.

Поверхность плавающего стола на станке 2С132

Его фиксация осуществляется с помощью зажимного устройства, включающего такие элементы:

- эксцентриковый вал;

- нижняя и верхняя тяга;

- два клина.

Технические характеристики станка

Для анализа качеств оборудования рекомендуется изучить его эксплуатационные параметры. В большинстве своем они стандарты, но ряд функций и характеристики имеют существенные отличия от аналогичных моделей.

Суммарная масса станка со всеми элементами составляет 1400 кг. При этом его габариты равны 105*85*300 см. Такая компоновка позволяет устанавливать оборудование на ограниченной площади. Исключение составляет относительно небольшая высота, которую необходимо учитывать при выборе места монтажа.

Станок 2С132 с вертикальным расположением компонентов обладает следующими техническими характеристиками:

- максимально допустимый диаметр сверления — 32 мм;

- допустимая высота детали – до 80 см;

- нагрузка на центр рабочего стола не должна превышать показателя 600 кг;

- габариты рабочих столов. Подъемного – 50*50 см; крестового – 32*63 см;

- количество пазов т-образной формы для фиксации заготовки – 3 шт.;

- диапазон расстояний от торца шпиндельной головки до стола – от 50 до 75 см;

- максимально допустимое смещение шпинделя станка 2С132 – 42 см;

- диапазон частот вращения – от 31,5 до 4000 об/мин;

- количество скоростей – 12;

- крутящий момент не должен превышать значение – 400 Нм;

- рабочих подач – 9.

Для функционирования вертикально-сверлильной модели 2С132 в конструкции предусмотрено два электродвигателя. Главное движение осуществляется с помощью силовой установки с мощностью 4кВт. Работа системы охлаждения поддерживается двигателем 0,12 кВт.

В видеоматериале можно увидеть пример работы станка 2С132, его фактические эксплуатационные характеристики:

Конструкция агрегата

В составе конструкции сверлильного станка имеются:

- станина;

- стол;

- блок подачи;

- плита;

- электродвигатель;

- шпиндель;

- скоростной блок;

- рукоятка, перемещающая поверхность вертикально;

- рукоятка для подачи шпинделя вручную.

В защитных целях в блоке подач предусмотрена муфта. Она защищает агрегат от выхода его из строя, когда в системе наблюдается перегрузка. Приведенная в действие муфта способствует отключению механической подачи.

Назначение плиты широко. В ней хранится охлаждающая жидкость, подаваемая на рабочий элемент устройства. Жидкость хранится в специальном резервуаре, вмонтированном в плиту. Сама опорная плита изготавливается из чугуна. На плите установлен электронасос, сообщающийся с резервуаром с охлаждающей жидкостью посредством трубок.

Количество жидкости, подаваемой для рабочего элемента станка, регулируется при помощи специальных краников, установленных на трубках.

Охлаждающая система агрегата постоянно нуждается в очистке отстойника. В нем периодически накапливаются различные отработанные загрязнения, мешающие нормальной эксплуатации оборудования. Требуется раз в месяц или чаще проводить очистку отстойника от загрязнений.

Порядок работы на станке

Наладка станка на работу заключается в установке стола и сверлильной головки в необходимые для работы положения, в зажиме их на колонне, в установке необходимых частот вращения и подач шпинделя.

На станке 2С132ПФ2И предусмотрены следующие режимы управления:

- наладочный (управление вручную от кнопок);

- автоматический (управление от УЦИ К524);

- полуавтоматический (позиционирование стола по программе от устройства УЦИ, а подвод и отвод пиноли со шпинделем вручную).

Для установления наладочного режима необходимо переключатель «Выбор режима» на пульте управления станка установить в положение «Наладка».

Работа на станке в режиме «Наладка» осуществляется нажатием соответствующих кнопок на пульте управления.

Для выбора оси перемещения служит переключатель «Выбор осей X и У». Для перемещения стола в положительном и отрицательном направлениях служат соответственно кнопки «Положительное направление перемещения». Для управления направлением вращения шпинделя служат кнопки «Вращение шпинделя влево» на пульте управления.

Для проворота зубчатых колес в коробке скоростей во время переключения скоростей вращения шпинделя служит кнопка «Проворот шпинделя».

На станке 2С132Ц предусмотрены следующие режимы управления:

- ручной режим;

- автоматический.

При ручном режиме, переключатель «Выбор режима» установить а среднее положение «Ручной режим». Управление станком осуществляется нажатием соответствующих кнопок на пульте станка «Вращение шпинделя влево», «Останов». Рабочая подача осуществляется как от штурвала, так и с помощью механической передачи от электродвигателя главного движения.

При автоматическом режиме, переключатель «Выбор режима» установить в крайнее левое положение «Сверление». Установить кулачки в зависимости от глубины обработки. С помощью штурвала перевести шпиндель в верхнее исходное положение. Нажать кнопку «Пуск цикла».

Нарезание резьбы в автоматическом цикле

ВНИМАНИЕ! Нарезание резьбы с автоматическим циклом подачи шпинделя, возможно только для станков 2С132ПФИ и 2С132Ц. Диапазоны подач указаны в табл

10

10.

При автоматическом цикле нарезание резьбы переключатель «Выбор режима» установить в крайнее правое положение «Нарезание резьбы». Установить кулачки в зависимости от глубины обработки. Нажать кнопку «Пуск цикла». Окончание нарезания резьбы на станке 2С132Ц контролируется соответствующими кулачками на лимбе, а на станке 2С132ПФ2Й по заданной программе.

На станках 2С132К и 2С132 предусмотрены следующие режимы:

- ручная подача шпинделя;

- механическая подача шпинделя.

Установить кулачки в зависимости от глубины обработки.

После включения вращения и подачи шпинделя начинается обработка детали. По достижении нужной глубины обработки подача шпинделя прекратится, а шпиндель будет продолжать вращаться. Для его остановки нужно нажать кнопку «Останов».

Нарезание резьбы на станке с реверсом шпинделя на определенной глубине, лимб на сверлильной головке установить так, чтобы против указателя находилась цифра, соответствующая глубине обработки. Совместить риску кулачка «Р» с соответствующей риской на лимбе и закрепить кулачок. Выключить механическую подачу. После включения вращения шпинделя метчик вручную ввести в отверстие. Через 2-3 оборота шпинделя надобность в ручной подаче отпадает. По достижении заданной глубины нарезания шпиндель автоматически реверсируется и метчик выходит из отверстия. Чтобы шпиндель принял правое вращение, нужно нажать на соответствующую кнопку.

Условия эксплуатации

Как свидетельствует паспорт, сверлильный станок 2С132л может использоваться при температуре не ниже плюс 1ºC, а также не выше плюс 35ºC. При 25ºC относительная влажность должна составлять до 80%.

Он предназначен для выполнения типичных сверлильных работ, а именно:

- сверление;

- рассверливание;

- развертывание;

- нарезание резьбы;

- зенкерование;

- растачивание отверстий;

- зенкование;

- подрезка торцов.

Также руководство по эксплуатации подтверждает, что устройство может быть произведено по заказу для более жестких эксплуатационных климатических условий: от минус 10 до плюс 45ºC.

Не должно наблюдаться сильных температурных перепадов, а также воздействия прямого местного нагрева. Иначе в первую очередь страдает электрическая схема, а также отдельные узлы.

Вертикально-сверлильный станок 2С132 расположенный в цеху

Руководство по эксплуатации гласит, что к техническому обслуживанию, ремонту, эксплуатации, наладке и монтажу допускается квалифицированный персонал, прошедший обучение работе на оборудовании. Квалификация должна быть подтверждена документально.

Обучающийся персонал должен оставаться под наблюдением опытного специалиста, предварительно внимательно изучить паспорт станка. За соблюдением правил безопасность должно следить руководство. к меню

Модификации и особенности

Расшифруем модификацию станка 2С132:

«2» — сверлильная группа станков; «С» — модернизация станка; «132» — главная техническая характеристика станка – максимальный диаметр сверления.

На основе базовой модификации появились такие модели:

- 2C132К – координатный станок с плавающим столом;

- 2С132Ц – с автоматизированным управлением;

- 2С132ПФ2И — с числовым программным управлением (ЧПУ).

Панель управления станком 2С132

Особенности конструкции 2С132:

- высокая жесткость обеспечена чугунными литыми деталями корпуса;

- подача СОЖ с баком, который встроен в основание;

- электрооборудование встроено в колонну;

- рабочий стол имеет механизм регулировки высоты;

- есть узел, позволяющий осуществлять контроль глубины сверления.

Паспорт указывает на такие основные составляющие оборудования:

- система охлаждения;

- сверлильная головка;

- шпиндельная бабка;

- механизм управления подачами и скоростями;

- плита;

- коробка подач;

- плунжерный насос;

- коробка скоростей;

- привод;

- электрическая схема.

Стойка – пустотелая чугунная отливка, на которой по направляющим двигается стол и головка. На столе имеется три Т-образных паза, позволяющих фиксировать оснастку.

Набор фрез для сверлильного станка

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

На фундаментной плите размещается электронасос для СОЖ. Вверху колоны устанавливается шкаф с электрическим оборудованием.

Еще одной частью является коробка скоростей. Она служит для реализации вращения шпинделя. Электродвигатель через муфту и зубчатую передачу вращает входной вал коробки скоростей. Подвижные блоки могут задавать 12-15 скоростей.

Коробка подач служит для осевого движения шпинделя. Два тройных подвижных блока реализуют девять подач – это подтверждает схема и паспорт станка. Выходной вал узла имеет связь с верхней опорой червяка механизма подач. Ему передается вращение за счет муфты, находящейся на валу. Такова схема работы узла.

Шпиндельная бабка находится на двух подшипниках, находящихся в пиноли, перемещаемой вдоль оси при помощи реечной передачи. Выбивка инструмента из конуса Морзе шпинделя реализуется специальным приспособлением на головке шпинделя.

Схема устройства станка 2С132

Вращая штурвал, поднимается шпиндельная бабка, происходит выбивка. Обойма приспособления контактирует с корпусом головки, а поворот рычага способствует выбиванию режущего инструмента.

Нижний паз крепится шпонкой оправки, в которой находится фреза. Чтобы в процессе работы шпонка не выпадала из паза, имеется втулка, размещенная в пазах стакана. Она используется только при фрезеровании, о чем свидетельствует паспорт устройства. к меню

Плавающий стол

Необходим для сверления изделий, включает такие части:

- стол;

- салазки;

- основание.

Стол двигается продольно с применением игольчатых подшипников. В поперечном направлении осуществляется движение салазок при помощи также игольчатых подшипников. Они делают перемещение плавным и легким, обеспечивая нужное положение стола.

Поверхность плавающего стола на станке 2С132

Его фиксация осуществляется с помощью зажимного устройства, включающего такие элементы:

- эксцентриковый вал;

- нижняя и верхняя тяга;

- два клина.

Винт способствует регулировке зажимного устройства. Обеспечивается надежная схема работы узла. к меню

Конструкция и технические характеристики

В техпаспорте указаны следующие элементы и узлы агрегата:

- плунжерный насос;

- сверлильная головка;

- охлаждающая система;

- коробка передач (необходима для движения по оси шпинделя);

- плита;

- шпиндельная бабка;

- устройство управления скоростями и подачами;

- привод;

- коробка скоростей (придает вращение шпинделю);

- электросхема.

Расположение основных частей станка 2С132

Особенности конструкции устройства:

- рабочий стол наделен механизмом, позволяющим регулировать высоту;

- чугунные литые части корпуса отвечают за высокую жесткость;

- специальный узел определяет глубину высверливания;

- в колонне уже имеется электрооборудование;

- подача СОЖ с баком, уже имеющимся в основании.