Свойства и применение баббита

Базальтовый картон. описание, свойства, виды, применение и цена базальтового картона

Так как баббит является суммой нескольких металлов, в том числе олова и свинца, значит, свойства его будут совокупность свойств этих элементов:

- олово и свинец являются мягкими пластичными металлами и это идеальная основа для твердых вкраплений. Мягкая основа же сплава обусловливает плотное прилегание к детали к валу;

- основное достоинство сплава – антифрикционность, то есть устойчивость к трению;

- высокая степень теплопроводности – за это в сплаве отвечает олово, в итоге подшипник защищен от коррозии и перегревания;

- для наделения сплава определенными свойствами (прочность, противоударность, антикоррозийность), в сплав добавляются дополнительные «присадки»: медь, никель, сурьма, натрий, мышьяк, кадмий, теллур и др.

- Существуют сплавы с доминирующей ролью олова, свинца, цинка, алюминия и кальция.

Применение баббита напрямую зависит от марки сплава. БМ используется для изготовления шатунных подшипников. Такие подшипники используются в тракторах.

Баббит б-88 нашел свое применение в коренных подшипниках, которые подходят для деталей, эксплуатируемых при больших скоростях и весомой динамической нагрузкой. Примерами могут служить быстроходные и среднеоборотные дизели.

Баббит б-83 справляется со средними нагрузками, а вот сплав марки баббит б-16 широко внедрен в тяжелое машиностроение.

Антифрикционные сплавы являются не дешевым материалом, и в этой связи баббит самый доступный

Заливка подшипников баббитом

Возможность перезалить баббит во вкладыши подшипников — альтернатива замене всего подшипника. Таким образом можно значительно сэкономить. Для заливки или перезаливки вкладышей подшипников баббитом необходимы:

- баббит в кусках 1-2 кг;

- древесный уголь;

- соляная кислота;

- палочки из олова и баббита для лужения;

- паста для промазывания неплотно прилегающих мест формы,

- тигель для плавки металла такого объема, чтобы в нем можно было расплавить баббит для заливки вкладыша за один прием, тигель должен иметь сужающуюся кверху форму, а носик должен выходить из его нижней части;

- форма для заливки подшипника;

- печь или горн (выпускаются специальные электропечи);

- вода температурой 80-90 градусов.

Если необходимо перезалить подшипники, то сначала выплавляют старый баббит. Это делают в специальных печах, а также с помощью паяльной лампы или погружением в расплавленный баббит. Старый сплав необходимо тщательно очистить и обезжирить.

Поверхность подшипника также не должна иметь никаких загрязнений. Ее также обезжиривают и протравливают для лучшего сцепления антифрикционного материала с поверхностью. Для обезжиривания используют раствор каустической соды, после это операции деталь тщательно промывают. Для травления применяют соляную кислоту. В результате на поверхности появляются мелкие бороздки.

После очистки поверхность подшипника лудят, баббит нагревают до необходимой температуры и заливают в форму подшипника. После его застывания залитый подшипник очищают и подгоняют.

Специфика применения баббита

Для каждой разновидности деталей необходима своя марка сплава-баббита:

- Шатунные подшипники (стык поршня и коленчатого вала) — марка БМ. Используются для тракторов. Требуют замены на новые через каждую тысячу километров пробега.

- Коренные подшипники — применение баббита Б88, созданного специально для высоких скоростей, больших динамических нагрузок. Поэтому данную марку успешно применяют для среднеоборотных и быстроходных дизельных двигателей.

- Подшипники для судовых водопроводов, компрессоров — разновидность БН, идеальная для средних нагрузок и скоростей.

- Тяжелое машиностроение — отлично подойдут свойства баббита сорта Б16.

Правила приема подшипникового сплава

Пункты, осуществляющие прием цветного металлолома, в т.ч. и баббита, при оценке антифрикционного металла ориентируются на стандарты, принятые в 2009 году.

Оценка баббитов по ГОСТ 1639-2009:

| Вид лома | Характеристика | Показатели | Норма |

| Олово | Б83, Б83с, Б88. Лом и куски баббитов | Засоренность Олово Свинец Размер | Не больше 3% Не менее 80% Не более 1,5% Не менее 200мм |

| Олово | Б16, БН, Бс6, БКА, БЛШ, БК2Ш Лом и куски баббитов | Засоренность Олово Свинец Размер | Не больше 3% Не менее 1,5% Не более 63% Не менее 200мм |

| Олово | Б 83, Б 83с, Б 88 Стружка | Засоренность Олово Свинец | Не более 4% Не менее 80% Не более 1,5% |

| Олово | Б16, БН, Бс6, БКА, БЛШ, БК2Ш. Стружка оловянно-свинцовая | Засоренность Олово Свинец | Не более 5% Не менее 5,5% Не менее 63% |

| Свинец | БКА, БЛШ, БК2Ш, БК2Ц. Отходы кальциевых баббитов | Засоренность Свинец | Не более 7% Не менее 94% |

| Свинец | БКА, БЛШ, БК2Ш, БК2Ц Лом кальциевых баббитов | Засоренность Свинец | Не более 15% Не менее 94% |

| Свинец | БКА, БЛШ, БК2Ш, БК2Ц Стружка | Засоренность Свинец | Не более 10% Не менее 86% |

Оловянные и свинцовые баббиты входят в категорию цветного металла – олова.

Кальциевые принимают как лом свинца.

Также металлолом делится на категории:

- сплав в форме чушки с допустимым уровнем примесей для прямого переплава;

- брак, не поддающийся исправлению (чушки, осколки), отходы производства (стружка);

- старый лом: баббитовые вкладыши, непригодные для дальнейшей эксплуатации.

Для точной оценки подшипникового сплава необходимы измерительные приборы, с помощью которых определяется химический состав и засоренность.

Купим баббит Б16, баббит Б83

Баббит — антифрикционный сплав на основе олова или свинца, предназначенный для использования в виде слоя, залитого или напыленного по корпусу вкладыша подшипника. Сплав был изобретен еще в 1841 году в Англии Чарльзом Баббитом и назван в его честь. Баббиты имеют низкий коэффициент трения, хорошую износостойкость, достаточную пластичность и способность держать смазочные материалы. Несмотря на давнюю историю своего появления, этот сплав очень популярен и в настоящее время, в особенности при производстве подшипников. Благодаря довольно низкой температуре плавления, баббитовое покрытие способствует хорошему притиранию трущихся поверхностей.

Баббиты по своему составу подразделяются на оловянные, свинцовые и кальциевые. Однако наибольший интерес представляют именно оловянные баббиты в виду их превосходных антифрикционных свойств и хорошой работы в условиях интенсивных нагрузок. Приблизительно в два раза дольше изнашиваются оловянные баббиты по сравнению со свинцовыми.

Наиболее распространённые варианты сплава баббита:

-90 % олова, 10 % меди; -89 % олова, 7 % сурьмы, 4 % меди; -80 % свинца, 15 % сурьмы, 5 % олова;

Баббиты маркируются в зависимости от состава — баббит Б16, баббит Б83 и т.д.

Сплав баббит достаточно часто встречается в пунктах приема цветного лома. Наличие в нем дорогого олова обуславливает тот факт, что у баббита цена за кг довольно высокая. Именно поэтому многие готовы сдать его и получить за это неплохие деньги. При этом лишь некоторые фирмы могут похвастаться грамотной организацией процесса приема и честной оценкой сдаваемого лома. Наша фирма с помощью спектрального анализатора Niton может очень точно определить состав сплава баббита и произвести профессиональную оценку его стоимости.

занимается приемом баббита Б16, баббита Б83 по конкурентной цене за кг.

Марки баббитов

Баббит Б 16 — сплав, состоящий из следующих элементов: Sn (15-17 %); Sb (15-17 %); Cu (1,5-2,0 %); Pb (остальное) — для моторно-осевых подшипников электровозов, путевых машин, деталей паровозов и другого оборудования тяжелого машиностроения. Относится к свинцовооловянистым баббитам. Введение меди в сплав повышает твердость и вязкость. Легирование баббитов никелем, кадмием, мышьяком повышает прочность основы и позволяет снизить содержание олова. Мышьяк же добавляют для улучшения жидкотекучести и измельчения зерна.

Баббит 16 дешевле , но и антифрикционные, механические свойства у него низкие. Такие баббиты в условиях механических нагрузок хрупки и склонны к образованию трещин, поэтому и применяют их в ненагруженных условиях работы. Наша компания может предложить вам наиболее выгодные цены на лом баббита Б 16, Б 83, самоплава баббита

Баббит 16 популярен в подшипниках электровозов, тепловозов, пароходов. Также баббит Б-16 активно применяют для подшипников дизелей малого оборота, дробилок, прокатных станов, шаровых и трубных мельниц, производства паровых турбин, гидротурбин, компрессоров, подъемников, электродвигателей, генераторов.

Подшипники из баббита нашли широкое применение и используются повсеместно. Сдавая старые подшипники, содержащие лом баббитов мы снижаем вредную нагрузку на окружающую среду. Кроме того, на этом можно хорошо заработать — фирмы ведущие прием баббитов предлагают хорошую цену. ООО «ВеКо» всегда готова купить баббит любыми партиями и может похвастаться прозрачными и конкурентными ценами на лом.

Покупаем баббит! Цена высокая!

Баббит Б83 — один из наиболее популярных сплавов, состоящий из следующих элементов: Sn (83 %); Sb (11 %); Cu (6 %). Баббит этой марки применяют на производстве трущихся деталей и подшипников, которые эксплуатируются на средних нагрузках и высоких скоростях. Преимущественно в данную категорию входят подшипники стационарных и судовых паровых двигателей, подшипники турбокомпрессоров, дизелей низкого оборота, турбин, компрессоров и других изделий. При всех своих достоинствах баббит 83 имеет один большой недостаток — в нем велико содержание дефецитного олова, зато стойкость к износу намного выше остальных марок.

В производстве, как правило, можно встретить баббит в чушках, проволоку баббита и порошок баббита.

Прием бабита ведется фирмами специализирующимися на покупке металлолома. Мы всегда готовы купить баббит, вы же можете прилично заработать на этом. ООО «ВеКо» ведет прием лома бабита по высоким ценам. Мы также предоставляем услугу самовывоза металлолома, которая позволит не думать о лишних заботах и сдать лом баббита без лишних хлопот.

Высокая себестоимость работ

Технологическая отсталость данного метода ремонта (учебник по технологии ремонта издан еще в 1939 году — М. Х. Дриц и Д. А. Песков, Заливка подшипников баббитом: Книга утв. ЦУУЗ НКПС в качестве учеб. пособия по тех. минимуму для работников по заливке подшипников баббитом, Москва, Трансжелдориздат., 1939 г.), при видимой дешевизне сырья, приводит к большим неоправданным расходам при производстве и эксплуатации готовых изделий. Основные факторы указаны в таблице 1. Таблица 1. Причины и факторы увеличения себестоимости работ

| Причины | Факторы, увеличивающие себестоимость работ |

| Низкое качество сырья | Изготовление сырья из переплавленного лома с выгоревшими легирующими элементами. Высокая стоимость контроля соответствия химического состава сырья ГОСТу. Большие потери материала и отходы производства. |

| Низкое качество готовой продукции | Технологические ограничения по контролю качества. Образование раковин, внутренних дефектов и других пороков. Выгорание легирующих элементов. Неудовлетворительная структура баббита вследствие ликвации. |

| Крайняя вредность производства для человека | Работа с токсичными и вредными веществами:

|

| Ручное производство | Отсутствие средств автоматизации. Высокие затраты на вспомогательные работы. Необходимость специально-обученного персонала. Отсутствие кадрового резерва. |

| Особые требования к производству | Необходимость оборудования специальной базы или участка производства со средствами индивидуальной и производственной защиты. Необходимость специальных машин и специальных литьевых форм повышенной прочности и герметичности. |

Стандарты

Марки баббита Б88, Б83, Б83С, Б16, БН и БС6 изготавливаются по единому ГОСТу 1320-74. В этом стандарте указан химический состав, допустимое количество примесей, размеры и форма чушек, требования к безопасности. Согласно ГОСТу, по требованию заказчика некоторые компоненты могут быть заменены, также может быть изменена форма слитков.

В состав этих сплавов входят металлы, вредные для человека — это свинец, сурьма. Свинец относится к 1 классу опасности, сурьма — ко 2 классу. Свинец действует на нервную систему, кровь, сосуды, сурьма оказывает раздражающее действие. Поэтому работы с этими антифрикционными материалами (расплавление, заливку подшипников) необходимо проводить, используя средства защиты: сухую спецодежду, респиратор «Лепесток», валяную или кожаную обувь, рукавицы. На эти средства также существуют свои ГОСТы. Хранят антифрикционный сплав в закрытых проветриваемых помещениях. Также в ГОСТе прописаны условия эксплуатации, для которых приспособлена та или иная марка баббита.

Кальциевые баббиты производятся по другому стандарту — ГОСТу 1209-90. Это сплавы под марками БКА, БК2, БК2Ш и БК2Ц.

Лом этого материала должен отвечать ГОСТу 1639-2009. Под действие этого стандарта попадают кусковой лом баббита (только оловянных разновидностей), кусковой лом свинцовых разновидностей (к нему добавляют отходы типографских сплавов), стружка оловянных баббитов и смешанная стружка.

2 Особые свойства системы медь–бериллий

Самым распространенным представителем бронз интересующего нас класса является сплав БрБ2, который принято называть высоколегированной бронзой (в ней присутствует порядка двух процентов легирующего бериллия). А вот композиции МКБ и МНБ часто именуют низколегированными бериллиевыми сплавами из-за относительно малого содержания в них Ве. Также востребованностью пользуется бронза марки БрВ2,5 (содержание легирующего компонента – 2,5 процента).

Можно выделить такие основные свойства описываемых сплавов:

- повышенная тепло- и электропроводность, ненамного уступающая теплопроводности меди;

- отличный уровень противодействия износу, ползучести и усталости;

- высокий предел упругости;

- отсутствие искр при ударах;

- повышенная коррозионная стойкость, показатель твердости и временного сопротивления.

Все эти свойства становятся еще лучше в тех случаях, когда бериллиевые сплавы подвергают закалке и другим видам термообработки (в частности, искусственному старению). Максимальной пластичности описываемые бронзы достигают после закалки, выполняемой при температуре около 775 градусов. В подобном состоянии сплав отличается легкостью деформирования.

Фото бериллиевого сплава с бронзой

Стандартная величина сопротивления (временного) распространенной композиции БрБ2 равняется 450 МПа. Она повышается практически вдвое при пластическом деформировании сплава на 40 %. Механические характеристики систем «медь–бериллий» становятся очень высокими после старения, которое производится следом за процессом закалки (например, сопротивление упомянутого сплава БрБ2 становится равным 1400 МПа).

Важные для промышленности свойства интересующих нас сплавов не ограничиваются указанными характеристиками. Кроме всего прочего, бронзы, в коих присутствует бериллий, обладают отличной теплостойкостью. Изделия из них функционируют без изменения своих возможностей при температурах до +340 °С. А при более высоких температурах (около +500°) механические показатели бериллиевых сплавов идентичны показателям алюминиевых и оловянно-фосфористых композиций при температуре эксплуатации +20°.

Рассматриваемые бронзы подходят для выпуска из них фасонных отливок хорошего качества. Но обычно такие сплавы изготавливаются в виде разнообразных полуфабрикатов, прошедших операцию деформирования (проволока, тонкая лента, полосы и так далее). Бериллиевые сплавы поддаются без особых проблем механической обработке (пайка, сварка, резка), правда, существуют и определенные ограничения на выполнения указанных операций.

На фото — фасонные отливки из бериллиевой бронзы

Бериллиевые сплавы необходимо паять сразу же после того, как была выполнена их зачистка (механическая). При этом используется флюс и специальные серебряные припои. Заметим, что в применяемом флюсе обязательно должны присутствовать фтористые соли. В последние годы широкое распространение получила именно вакуумная пайка бронз под слоем флюса, гарантирующая уникальное качество соединения.

Электродуговая сварка бериллиевых сплавов сейчас почти не используется, что связано с их большим кристаллизационным температурным интервалом. А вот их роликовая, точечная, шовная сварка и сварка в инертной атмосфере освоены достаточно хорошо. Добавим, что особые механические свойства систем «медь–бериллий» не позволяют осуществлять сварочные работы после термической обработки бронз. Об этом обязательно нужно помнить, разрабатывая технологию их сварки.

Самоочищающаяся краска

Новые технологии машиностроения направлены не только на инновационные конструкторские особенности. Они также касаются дизайна и внешнего вида изделий. Один из крупнейших автопроизводителей компания Nissan поставила себе цель создать автомобильную краску, которая позволит свести повседневный уход за машиной к минимуму.

Краска нового типа работает благодаря ультратонкому слою, состоящему из наночастиц, которые отталкивают от себя пыль, грязь, машинное масло, органические растворители и другие типы загрязнителей, способные оседать на поверхности автомобилей. Для тестов полученного материала была выбрана модель Nissan Note. Для чистоты эксперимента машины покрывали краской, произведённой по новой технологии, лишь наполовину, чтобы иметь возможность сравнивать результат со стандартным покрытием.

Технология, которую опробовали в течение нескольких месяцев, называется Ultra-Ever Dry. Работает она за счёт того, что между окружающей средой и краской возникает тонкий воздушный нанослой, отталкивающий инородные агенты с поверхности. Кроме того, что Ultra-Ever Dry позволит в десятки раз увеличить время между мойками авто, она защитит корпус от деформации вследствие контакта с влагой, что продлит время эксплуатации и сохранит на длительное время безупречный вид модели после схождения с конвейера.

Разновидности

Баббит, в составе которого всегда содержится несколько металлов, проявляет свойства, характерные для совокупности составляющих. Разновидности материала определяются по преобладающему металлу данного конкретного сплава. Химический состав и технические требования каждого вида баббита прописаны в ГОСТ 1320-74 и 1209-90 (отдельный стандарт для кальциевых марок).

Стандартными считаются три вида сплавов: свинцовые, оловянные, кальциевые. В их состав входят добавки, меняющие свойства в ту или иную сторону:

- Сурьма. Повышает прочность сплава.

- Никель. Увеличивает стойкость к истиранию.

- Кадмий. Делает сплав более стойким к коррозии.

- Медь. Повышает твердость и ударную вязкость.

Свинцовые

В этой группе материалов основой служит сплав свинца и сурьмы с добавкой легирующих элементов. Мягкий свинец и твердая сурьма образуют группу сплавов со следующими особенностями:

- Они устойчивы к высоким рабочим температурам (по сравнению с материалами из других групп).

- Сфера использования: антифрикционная обработка подшипников дизельных двигателей, прокатных станов металлообрабатывающей промышленности.

К популярным баббитовым сплавам на свинцовой основе относят следующие марки:

- В16. Кроме свинца (64-65%) содержит по 15-17% олова и сурьмы (каждого), а также 1,5-2% меди.

- БН. В химическом составе не менее 70% свинца. Остальное – олово и сурьма (по 5,5-6,5%), медь (1,5-2%). В небольших долях содержится кадмий, никель и мышьяк (от 0,1 до 0,9%). Используется на средних скоростях, в деталях компрессоров, судовых водопроводных систем.

- БС6. Отличие марки состоит в большом (доходящем до 90%) содержании свинца. Кроме него, присутствует олово и сурьма (по 5,5-6,5%), и немного меди (0,1-0,3%).

Оловянные

Марки с преобладанием олова отличаются следующими характеристиками:

Более высокая устойчивость к коррозии, повышенная износоустойчивость с минимальным коэффициентом трения (по этому показателю в 1,5-2 раза превышает свинцовые аналоги).

- Улучшенная теплопроводность.

- Подшипники на основе оловянных антифрикционных материалов используют в самых ответственных узлах с интенсивной нагрузкой.

- Марки с преобладанием олова дороже остальных аналогов.

Сплавы баббитов, металлов на основе олова имеют следующий химический состав:

- Б83. Кроме олова (до 85%) имеется 10-12% сурьмы и 5,5-6,5% меди. Такие подшипники рассчитаны на работу при средних нагрузках.

- Б83С. В сплаве чуть меньше сурьмы (9-11%) и меди (5-6%), присутствует свинец (1-1,5%), остальное – олово.

- Б88. Содержание олова доходит до 88%. Остальные доли распределяются следующим образом: сурьма (7,3-7,8%), медь (2,5-3,5%), кадмий (0,8-1,2%), никель (0,15-0,25%).

Кальциевые

Хотя основой этой разновидности сплавов по-прежнему служит свинец, но название связано с присутствием в составе кальция. В ГОСТ прописано 4 марки кальциевых баббитов: БКА, БК2, БК2Ш и БК2Ц, со следующими свойствами:

- Кроме кальция добавками (в разных пропорциях) служит натрий, магний, цинк, олово, алюминий.

- Кальций, магний и алюминий позволяют удешевить производство с сохранением эксплуатационных свойств.

- Минус кальциевых сплавов. На открытом воздухе их поверхность довольно быстро окисляется. Это напрямую влияет на долговечность подшипника, так как понижает его рабочий ресурс.

- Недорогие свинцово-кальциевые баббиты востребованы в производстве подшипников для подвижного ж/д состава. Железнодорожный транспорт подвергается регулярным проверкам, и износившиеся подшипники быстро выявляют и меняют.

Об анализе баббитового сплава в следующем видео:

МЕТОДЫ ИСПЫТАНИЙ

4.1. Контроль поверхности чушек производят невооруженным глазом.

4.2. Пробу для определения химического состава баббита на предприятии-изготовителе отбирают от жидкого металла путем отливки трех чушек: в начале, середине и конце плавки.

4.3. Общую пробу отбирают распиловкой либо фрезерованием каждой отобранной для анализа чушки в трех местах: посередине и на расстоянии 0,20 длины чушки от ее концов.

Чушки фрезеруют по сечению или распиливают перпендикулярно к длине до середины.

Пробу для спектрального анализа отбирают от жидкого металла в виде отлитых стержней диаметром 8 мм, длиной 75 мм. Пробу для рентгеноспектрального анализа отбирают от жидкого металла в виде слитков, имеющих форму усеченного конуса диаметрами 42 и 60 мм и высотой 15 мм.

(Измененная редакция, Изм. N 3).

4.4. Пробу для определения равномерности распределения меди и сурьмы в баббитах всех марок, а также кадмия и никеля в баббитах марок Б88 и БН отбирают от опилок, полученных от каждой чушки, отобранной от партии, и очищенных магнитом от механических примесей железа.

(Измененная редакция, Изм. N 3, 6).

4.5. Пробу для контроля химического состава массой около 200 г отбирают квартованием смешанных от трех чушек опилок.

4.6. Определение химического состава баббитов должно проводиться по ГОСТ 21877.0 – ГОСТ 21877.11.

Допускается определение химического состава другими методами, аттестованными по ГОСТ 8.010*. При разногласиях в оценке химического состава его анализ проводят по ГОСТ 21877.0 – ГОСТ 21877.2; ГОСТ 21877.3, разд.2; ГОСТ 21877.4; ГОСТ 21877.5; ГОСТ 21877.6, разд.3; ГОСТ 21877.7; ГОСТ 21877.8, разд.2; ГОСТ 21877.9, разд.2; ГОСТ 21877.10, разд.2; ГОСТ 21877.11. ________________ * На территории Российской Федерации действует ГОСТ Р 8.563-96.

(Измененная редакция, Изм. N 7).

4.7. Для проверки однородности баббита в изломе чушки надрубают или надрезают ближе к середине по максимальной высоте чушки и затем разламывают. Однородность в изломе определяется визуально без применения увеличительных средств.

(Измененная редакция, Изм. N 3).

Брак баббита

В поставляемых баббитовых чушках может быть обнаружен брак. Чаще всего он выражается в наличии раковин на поверхности и повышенной пористости материала. Нарушение химического состава или большое количество посторонних примесей в целой партии сплава встречается очень редко.

Применение таких материалов в производстве невозможно и поэтому самое правильное решение это сдать баббит отбраковки на лом. В этом случае вы без проблем сможете вернуть значительную часть финансовых средств, потраченных на приобретение материалов. Мы предлагаем выгодные цены не только за стандартный материал, но и на отбраковку.

Блиц-советы

- Пористость гипсовой формы и склонность свинца к прилипанию при застывании можно значительно уменьшить используя мел или тальк для обработки внутренней поверхности формы, чтобы заполнить пустоты и создать прослойку между свинцом и гипсом.

- Для увеличения срока службы гипсовой формы можно пропитать и обработать её изнутри герметиком для уменьшения испарения воды при заливке металла. Долговечной она не станет, но, возможно, выдержит ещё несколько использований.

- При изготовлении небольших грузил для создания отводных каналов можно использовать обычные спички или гвозди, просто воткнув их в материал формы до его отвердевания.

- Вместо мыльного раствора и растительного масла можно использовать силиконовую смазку.

Предлагаю свой оригинальный и эффективный способ изготовления форм для выплавки изделий (грузил, джиг-головок) из свинца.

За основу берем обычные крышки от пластмассовых бутылок. К счастью, их сейчас очень много и различного размера. Потом берём оригинал изделия под которое будем делать форму (грузило, джиг головку т.д.).

Подготавливаем оригинал: Для этого делаем распорки в тех местах, где посчитаете нужным, чтоб при залике ничего не шаталось и не крутилось (см. фото). Дальше кладём на пробку, все коректируем. Для того, чтобы вторая половинка ложилась плотно, притапливаем крючок (если это джиг головка) или ваши распорки немножко в бортик крышки. Это можно сделать разными способами: вырезать пазики или немножко вдавить горячим пояльником.

Когда все отрегулировано, можно приступать к основному действию: Берём пивную банку (у нас их тоже достаточно), отрезаем треть со стороны донышка. Получается очень удобная для работы баночка. В этой баночке растапливаем на печке воск (парафин или обычную свечу), и окунаем в горячий воск наш оригинал с распорками. При опускании в воск нужно как следует тихонько поболтать, что бы воск покрыл абсолютно всю поверхность.

Вынимаем. Стараемся делать аккуратно, чтоб ни капель, ни подтеков не было, иначе все это отразится в форме.

Когда воск застынет, кладём наш оригинал на крышку согластно пазам и заливаем обыкновенной эпоксидкой (можно добавлять наполнители). Когда эпоксидка застынет — можно считать — пол дела сделано. Я уверен, что многим захочется вытащить оригинал с полуформы, и посмотреть что получилось. Отвечаю: можно. Но при этом вы сдерёте восковое покрытие и придеться покрывать заново, потом устанавливать и подгонять на место. Можно ещё снять, чтоб убедиться, не прилипло ли. Уверяю, если вы покрыли оригинал воском как следует то изделие не прилипнет.

Дальше следует аккуратно соскоблить с внешней стороны нашего изделия воск. Потому что мы опять будем покрывать, а второй слой — это лишнее. Можно и не соскабливать, но тогда предется при повторном окунании подержать в горячем воске подольше, первый слой растает). Берём нашу полуформу и так же тщательно окунаем в растопленный воск, что бы все было покрыто. После этой процедуры откладываем заготовку в сторону. Берем вторую пробку и вырезаем в донышке отверстие для заливки. Ставим эту пробку на первую сверху, отверстием верх. Получается бочонок. Что бы форма держалась, я беру этот бочонок и также окунаю с двух сторон по бокам в воск. Это вместо клея. Держит хорошо. Заливаем в отверстие эпоксидку. В принципе — всё! Думаю — все поняли.

После засыхания сбоку срезаем пластмассу и просверливаем отверстие для заливки. Я лично зажимаю в тисочки и работаю. Остальные — на что как горазды.

Помните о предосторожности. Олово иногда переливается, а это не есть хорошо

Будьте осторожны. Дерзайте. Всем привет!

» />

» />» />» />» />» />» />

Оглавление

Введение

1.Система планово – предупредительных ремонтов

2.Реконструкция и модернизация оборудования

3.Планирование ремонтов паротурбинного оборудования

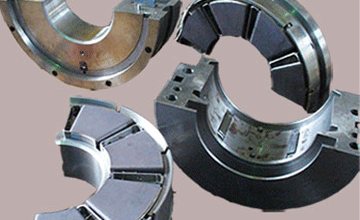

4.Изготовление подшипников

4.1.Типовой технологический процесс механической обработки вкладыша опорного подшипника

4.2.Типовой технологический процесс механической обработки вкладыша опорно-упорного подшипника

4.3.Заливка вкладышей баббитом

4.4.Механическая обработка корпусов подшипников

5.Ремонт подшипников

5.1.Ремонт опорных подшипников

5.1.1.Типовые конструкции и основные материалы опорных подшипников

5.1.2.Характерные дефекты опорных подшипников и причины их появления

5.1.3.Основные операции, выполняемые при ремонте опорных подшипников

5.1.4.Вскрытие корпусов подшипников, их ревизия и ремонт

5.1.5.Ревизия вкладышей

5.1.6.Проверка натягов и зазоров

5.1.7.Перемещение подшипников при центровке роторов

5.1.8.Закрытие корпусов подшипников

5.2.Ремонт упорных подшипников

5.2.1.Типовые конструкции и основные материалы упорных подшипников

5.2.2.Ревизия и ремонт упорного подшипника

5.2.3.Контрольная сборка опорно-упорного подшипника

5.3.Проверка осевого разбега ротора

5.4.Перезаливка баббита вкладышей опорных подшипников и колодок упорных подшипников

5.4.1.Расточка перезалитых подшипников.

5.5.Напыление расточек вкладышей

5.6.Ремонт масляных уплотнений

6.Установка подшипников

6.1.Основные подходы к сборке турбин

6.2.Стенды для испытания и сборки турбин

6.3.Сборка фундаментных рам с корпусами цилиндров и подшипников

6.4.Установка, выверка и центровка корпусов цилиндров и подшипников турбины

6.4.1.Центровка по струне

6.4.2.Центровка по уровню

6.4.3.Проверка опорных реакций при помощи динамометров

6.4.4.Центровка корпусов цилиндров и подшипников турбины по расточкам

6.4.5.Центровка корпусов цилиндров и подшипников турбины при помощи оптических, оптико-электронных и лазерных приборов

6.5.Центровка роторов по полумуфтам

6.6.Центровка смежных роторов с четырьмя опорными вкладышами

6.6.1.Центровка смежных роторов с тремя опорными вкладышами

6.7.Центровка обойм диафрагм, паровых и масляных уплотнений и установка соплового аппарата

6.7.1.Центровка обойм диафрагм

6.7.2.Центровка диафрагм

6.7.3.Сборка и центровка паровых и масляных уплотнений

6.7.4.Сборка соплового аппарата

6.8.Проверка зазоров проточной части

6.9.Сборка упорного подшипника

6.10.Контроль смешения осей роторов и перекоса торцов полумуфт

7.Операции монтажа турбины

7.1.Типовой технологический процесс монтажа турбины

7.1.1.Последовательность монтажных работ

7.1.2.Сборка цилиндров

7.1.3.Установка и выверка корпусов цилиндров и подшипников

7.1.4.Установка вкладышей подшипников

7.1.5.Установка и проверка центровки роторов

7.1.6.Установка постоянных подкладок

Заключение

Список используемой литературы

Свойства и применение баббита

Базальтовый картон. описание, свойства, виды, применение и цена базальтового картона

Так как баббит является суммой нескольких металлов, в том числе олова и свинца, значит, свойства его будут совокупность свойств этих элементов:

- олово и свинец являются мягкими пластичными металлами и это идеальная основа для твердых вкраплений. Мягкая основа же сплава обусловливает плотное прилегание к детали к валу;

- основное достоинство сплава – антифрикционность, то есть устойчивость к трению;

- высокая степень теплопроводности – за это в сплаве отвечает олово, в итоге подшипник защищен от коррозии и перегревания;

- для наделения сплава определенными свойствами (прочность, противоударность, антикоррозийность), в сплав добавляются дополнительные «присадки»: медь, никель, сурьма, натрий, мышьяк, кадмий, теллур и др.

- Существуют сплавы с доминирующей ролью олова, свинца, цинка, алюминия и кальция.

Применение баббита напрямую зависит от марки сплава. БМ используется для изготовления шатунных подшипников. Такие подшипники используются в тракторах.

Баббит б-88 нашел свое применение в коренных подшипниках, которые подходят для деталей, эксплуатируемых при больших скоростях и весомой динамической нагрузкой. Примерами могут служить быстроходные и среднеоборотные дизели.

Баббит б-83 справляется со средними нагрузками, а вот сплав марки баббит б-16 широко внедрен в тяжелое машиностроение.

Антифрикционные сплавы являются не дешевым материалом, и в этой связи баббит самый доступный

Самодельная блесна из фольги

В. Шебяковский предлагал следующий вариант изготовления самодельных блесен. В колодке из дерева твердой породы (бук, дуб) вырезать углубление по форме блесны. Края (контур блесны) должны быть заглублены на 1-1,5 мм. Глубине штамповки может быть не более 6-7 миллиметров. Полоски фольги толщиной 0,05-—0,2 миллиметра положить на форму, а поверх фольги — резину толщиной 7-10 миллиметров и сдавливать в тисках или струбцине. Когда заготовка одной половины блесны готова, надо обрезать лишнюю фольгу по контуру. Точно так же делают заготовку второй половины блесны. После этого внутренние части заготовок следует полудить и залить свинцом. Залитые половины блесем можно изгибать в ту или другую сторону. Обе половины спаять, поверхность блесны зачистить и отполировать. Можно делать и двухцветные блесны.