Подготовка слитков и заготовок к прокатке

В процессе разливки стали в изложницы, нагрева и прокатки слитков и заготовок образуются поверхностные дефекты, которые должны быть удалены. Основными поверхностными дефектами слитков являются плены, образующиеся в результате разбрызгивания стали при разливке, трещины.

Поверхностные дефекты удаляют до (первый вариант) или после (второй вариант) прокатки.

Слитки, охлажденные перед посадкой в нагревательные колодцы, осматривают, и обнаруженные поверхностные дефекты удаляются.

С поверхности слитков, поступающих горячими для посадки в нагревательные колодцы, дефекты не удаляют перед прокаткой.

В зависимости от требований, предъявляемых к качеству поверхности готового проката, принимают первый или второй вариант.

Глубина поверхностных дефектов на заготовках составляет 2–3 мм, и дефектный слой подлежит выборочному или сплошному удалению.

Применяют следующие способы удаления поверхностных дефектов:

- Сжигание на определенную глубину дефектного поверхностного слоя;

- Строжку, обдирку на токарных станках;

- Вырубку пневматическими зубилами и специальными машинами;

- Зачистку наждаками.

Для сжигания дефектного поверхностного слоя применяют автогенные резаки при выборочном удалении дефектов и машины огневой зачистки при сплошном удалении дефектной поверхности.

Как указывалось выше, основная масса слитков поступает в нагревательные колодцы в горячем состоянии, и, следовательно, перед прокаткой поверхностные дефекты удалить невозможно. В связи с этим современные обжимные прокатные станы оборудуют машинами огневой зачистки для сплошного удаления дефектов в потоке.

После окончания прокатки заготовки в горячем состоянии подаются в машины огневой зачистки, в которых одновременно со всех сторон газорежущими блоками cжигается слой металла толщиной 1,5–2,5 мм.

Подготовка широкополосной заготовки перед холодной прокаткой заключается в удалении окалины, образовавшейся на поверхности металла. Удаление окалины с поверхности полос углеродистых сталей осуществляется в растворе серной кислоты. Активный процесс растворения окалины происходит при содержании серной кислоты 26 % и температуре раствора ~ 95°С.

Травление горячекатаной широкополосной стали производят в непрерывных травильных агрегатах. Катанку и сортовой металл, предназначенный для дальнейшего волочения, травят в специальных баках.

Изучаем основные виды фольги для тиснения

Фольга подразделяется на множество видов, и основным критерием ее деления является способ тиснения.

Для горячего тиснения выбор фольги невероятно велик: цветная, голографическая, текстурная, металлизированная и дифракционная.

Цветная и металлизированная фольга используются в целях декорирования и облагораживания изделий. Металлизированная фольга имеет три цвета- бронзовый, серебряный и золотой. Цветная фольга выпускается в самых различных цветах, а так же подразделяется на матовую и глянцевую.

Существует прозрачная лаковая фольга. При тиснении ею матовых поверхностей можно создать эффектный глянцевый бесцветный слой.

Текстурная фольга выпускается с различными узорами имитирующими камень, кожу, дерево или иные материалы с оригинальной структурой.

Голографическая фольга нам всем хорошо известна- именно ее применяют для защиты, например, денежных знаков. На ней под определенным углом проявляются картины или узоры.

Существует даже магнитная фольга, применяемая в изготовлении пластиковых карт, банковских и иных документов.

Фольга для холодного тиснения не уступает по цветовой гамме фольге для тиснения горячего. Так же, в отличии от горячего тиснения, эта фольга дает возможность создания теней и полутонов. Однако, спильновпитывающие материалы холодному тиснению поддаваться не будут.

Фольга для фольгировая- самый простой и удобный выбор для нанесения рисунка в домашних условиях. Она представлена в довольно широкой цветовой гамме- все стандартные цвета в матовом, глянцевом и голографическом вариантах. Еще эта фольга носит название тонерочувствительной. Она наносится на уже распечатанный на лазерном принтере рисунок и, при нагревании ламинатором (или просто утюгом) цветной слой отстает от основы и сохраняется лишь на тех местах листа, на которых нанесен тонер. Конечно, подобную технологию не получится применять на фактурных поверхностях.

Необходимые материалы зависят исключительно от выбранного вами способа тиснения.

Например для создания простой визитки, да и любой работы по бумаге (не считая фактурные ее виды), вам понадобятся:

- Лазерный принтер;

- Тонерочувствительная фольга;

- Ламинатор, или простой утюг.

Распечатав необходимое изображение на бумаге или тонком картоне, приложите фольгу и пропустите через ламинатор, или прогладьте утюгом. Начните с низких температур, если фольга не будет отпечатываться- постепенно увеличивайте нагрев.

Для тиснения фольгой узора на более плотном материале, например, на обложке книги, такой способ уже не подойдет.

Для осуществления подобного понадобятся следующие инструменты:

- Заранее изготовленное клише – иными словами заготовленный штамп;

- Пресс для тиснения фольгой;

- Подходящая фольга.

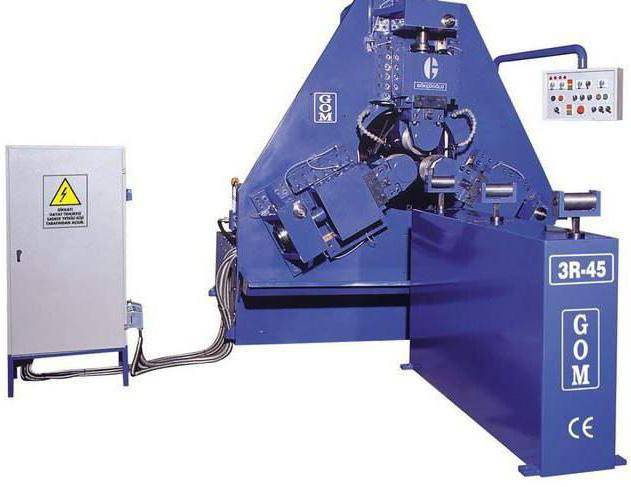

Любой пресс для тиснения фольгой выглядит примерно так:

Размер сортового проката

Размер профиля сортового проката может быть:

- крупным — диаметр круглой стали до 250 мм, сторона сечения стали квадратной формы до 200 мм, арматурные профили № 70–80, сталь шестигранного сечения до № 100, сталь угловая с шириной полок до 250 мм и пр.;

- средним — диаметр круглой стали до 75 мм, сторона сечения стали квадратной формы до 65 мм, арматурные профили № 32–60, сталь шестигранного сечения до № 70, сталь угловая с шириной полок до 120 мм, швеллеры высотой до 300 мм и пр.;

- мелким — диаметр круглой стали до 30 мм, сторона сечения стали квадратной формы до 10 мм, арматурные профили № 6–28, сталь шестигранного сечения до № 30, сталь угловая с шириной полок до 50 мм и пр.

Технология блюминга

Блюминг имеет вид двух станин, которые объединены в клетьевую установку (высота от 6 до 10 метров). Станины представляют представляют собой вращающиеся отливки, на которые крепятся крупные металлические валки из стали с никелевыми и хромовыми добавками. Технология работы подобной установки очень проста: валки под действием электрического тока осуществляют медленное вращение вокруг своей оси, а при попадании между ними стального слитка происходит его обжатие — в результате образуется блюм.

Обратите внимание, что верхний валок обычно имеет встроенный электропривод для подъема и опускания установки — за счет этого происходит регуляция толщины слитка-блюма. Помимо этого блюминг-установки оснащены вспомогательными элементами — запасными электрическими двигателями, системами охлаждения, установками подачи смазочных материалов на поверхность валков и так далее

Также обратите внимание, что это общая схема. На практике встречаются также многоклетьевые установки, блюминги с реверсивной подачей заготовки, установки с тремя валками и так далее

Самой большой популярностью в России пользуются установки блюминг-1300 и 1150, которые показывают хорошие технико-эксплуатационные показатели, редко ломаются и не требуют специального ухода. Также существуют и более современные установки, а самые мощные агрегаты промышленного типа могут давать порядка 5-6 миллионов блюмов в год.

Преимущества

У технологии блюминга есть масса преимуществ, которые отсутствуют у конкурирующих технологий проката:

- Можно регулировать степень подъема верхней валки — благодаря этому можно регулировать степень обжатия полуфабриката-блюма, а также регулировать его общую толщину.

- Есть возможность управления скоростью обкатки — это заметно упрощает процесс обкатки, что позволяет получить заготовку высокого качества.

- С помощью одних и тех же валков можно получить разные по массе и диаметру сечению блюмы. Это заметно увеличивает производительность блюминг-стана. В случае изменения заказа оператору не придется менять установку целиком, достаточно будет лишь немного изменить параметры.

Блюминг-цех обычно состоит из трех основных частей. В первом блоке монтируются электрические двигатели для вращения станин на блюминг-установках. Обычно монтируется сразу несколько моторов — как на случай аварии, так и для ситуаций, когда требуется дополнительная мощность для агрегатов. Во втором блоке непосредственно монтируется блюминг-установка + различные вспомогательные механизмы подачи металлических заготовок. Третий блок является вспомогательным — здесь собираются и хранятся все отходы производства (окалины, обрезки и так далее).

Общие сведения

На сегодняшний день металл — это наиболее распространенный материал, из которого изготавливается огромное количество разнообразных вещей, начиная с небольших бытовых деталей и заканчивая большими промышленными объектами. Однако есть очень важный пункт, о котором знают не все. Просто выплавить металл, а после превратить его в слиток недостаточно. После формирование слитка любой металл передается в прокатный цех. Единственное оборудование, которое имеется в таких цехах, — это прокатные станки. Именно эти устройства и придают нужную форму, которая подойдет для последующего применения металла. Стоит отметить, что это оборудование является одним из самых старых на сегодняшний день. Однако за года его применения станок зарекомендовал себя с настолько хорошей стороны, обладает настолько хорошими характеристиками и показателем продуктивности, что его используют и по сей день.

В чем заключается технология конгрева и тиснения?

Конгревное тиснение – это когда заготовка получается при помощи ее стискивания между двумя отделами клише: матрицей и патрицей. Существует два способа конгревного тиснения. Первый заключается в двойном прогоне бумаги: припресовывается фольга, а потом уже придается сам рельеф. Второй способ основан на производстве продукта в один оттиск: перенос фольги и рельеф создаются одновременно. Благодаря второму способу уменьшается время на производство тиража. Однако, существуют и свои минусы, такие как: дорогое клише, необходимость высокого уровня квалификации оператора пресса, большая температура.

Преимущества технологии конгрева: применение на различных носителях; отсутствие необходимости использования чернил. Тиснение букв можно сделать как выпуклой, так и вогнутой.

Существующие виды тиснения в полиграфии конгревом:

- По способу наложения краски – окрашенное и неокрашенное.

- По способу нанесения рисунка или текста – одноуровневое: изображение создается с использованием одной технологии и расположено на одном уровне и многоуровневое. Составное: тиснение фольгой и конгрев производится в одно время.

- По использованию фольги – одновременно производится выпуклое фольгированное изображение.

Стали разные нужны…

В наше время есть несколько технологий получения стали из чугуна путем окисления и удаления из него углерода: мартеновский метод, электротермический и конверторный.

Последний является наиболее популярным, поскольку он наиболее дешев и наименее «грязен» в экологическом смысле.

Но качество стали зависит не только от содержания в ней углерода. Необходимые свойства ей придают легирующие добавки (хром, никель, ваннадий, молибден, марганец и так далее).

Главным и наиболее известным легирующим элементом при выплавке стали является хром – от того, сколько его содержится в стали зависит ее главное качество – стойкость к коррозии.

Прокатная обработка металлов — блюмы и слябы

На конечном этапе металлургического производства осуществляется обработка металлов методом прокатки. С помощью прокатки можно получить различные заготовки. Однако чаще эта технология используется для получения специальных слитков-полуфабрикатов — блюмов либо слябов. По ряду показателей слябы и блюмы очень похожи, однако между ними и есть ряд отличий:

- Блюмы. Представляют собой стальные полуфабрикаты в виде квадратных слитков со слегка закругленными концами. Получают блюмы-полуфабрикаты методом обжатия на специальных станах. В большинстве случаев слитки-блюмы весят 10-15 тонн, сторона слитка составляет 15-45 см, а длина — от 1 до 5 м. Блюминг-станы также используются и для получения некоторых изделий — балок, швеллеров и так далее.

- Слябы. Слябы также представляют собой стальные полуфабрикаты, однако от блюмов они отличаются габаритами. Сляб имеет вид длинной полосы четырехугольной прямоугольной формы. Толщина 10-25 см, а ширина — от 3 см до 2 м (длина обычно находится в пределах 1,5-5 метров). Слябы получают на специальных слябинг-станах, которые имеют отличное строение от блюминг-станов.

Производство чугуна и стали, стальных слябов, блюмов и заготовок

Выплавка чугуна происходит в доменных (шахтных) печах. Домна – это вертикальная конструкция, изнутри выложенная огнеупорными материалами и размещенная в стальном кожухе толщиной до 35 мм. Сущность выплавки заключается в восстановлении железа (из состава руды) оксидом углерода, водородом и твердым углеродом, которые выделяются в печи при сжигании топлива.

Для получения чугуна в домну сверху загружают шихту – железорудное сырье, топливо (кокс) и флюсы (известняк, обожженная известь) в заданных пропорциях. В нижнюю часть печи вдувается воздух, обогащенный кислородом, природный газ, пар и др. При этом происходит горение, а шихта, подогреваемая его продуктами, опускается вниз. В итоге образуется жидкий сплав железа с растворенным в нем углеродом (4,0-4,3%), который и есть чугуном.

В свою очередь, выплавка стали включает такие этапы, как подготовка шихты, собственно выплавка, внепечная обработка, разливка. Основными исходными материалами являются чугун (жидкий и твердый), стальной и чугунный лом (скрап), ферросплавы; главная задача – удалить из чугуна избыток углерода, кремния, марганца и других примесей. Основные способы производства стали – кислородно-конвертерный, электросталеплавильный, мартеновский.

Наиболее распространен сегодня конвертерный способ выплавки стали из жидкого чугуна в конвертере с продувкой кислородом. В шихту, кроме чугуна, входит металлолом и шлакообразующие материалы (известь, плавиковый шпат, железная руда, бокситы).

В свою очередь, электропечи широко применяются при изготовлении высоколегированных, конструкционных, специальных сталей и сплавов. Плавильные печи подразделяются на дуговые и индукционные.

Наконец, мартеновский способ используется все меньше из-за его невысокой производственной эффективности и неэкологичности. Мартеновская плавка происходит на поде пламенной отражательной печи.

При всех способах выплавки после выпуска стали из плавильного агрегата ее дальнейшая доводка по химическому составу и температуре выполняется в ковше. При такой схеме выплавка и разливка стали делается экономичнее и эффективнее. Установки, в которых производится нагрев и перемешивание стали, ее рафинирование и корректировка химического состава, называют «ковш-печь».

Разливка – заключительный этап производства стали, на котором получают твердую первичную заготовку для проката, далее перерабатываемую горячей деформацией. Основным методом разливки стали (примерно 95% всей стали) сегодня является непрерывная разливка, остальной металл разливается в слитки.

При непрерывной разливке на машинах непрерывного литья заготовок (МНЛЗ) отливаются полуфабрикаты: квадратного сечения (блюм или заготовка) для сортового и фасонного проката; прямоугольного сечения (слябы) для листа; круглая и полая круглая заготовка для труб; балочная заготовка для производства широкополочных балок. После застывания материал с МНЛЗ может поступать прямо на «горячий» стан.

Сталь, разлитая в слитки, подлежит дополнительной горячей прокатке на обжимных станах (Слябинг, Блюминг) в слябы и заготовку, а уже после этого поступает для изготовления плоского, сортового или трубного металлопроката.

Этапы проката металла

Давайте теперь узнаем о том, как непосредственно происходит прокатка металла методом блюминга:

Нагрев

Перед обкаткой необходимо выполнить разогрев металлической заготовки. Это позволит придать материалу пластичности, что положительно скажется на качестве его обкатки. Для нагрева слитки с помощью кранов помещаются в специальные колодцы, где их нагревают до 1300 градусов. Для более оптимального нагрева слитки обычно помещаются в вертикальном направлении вдоль одной из стен колодца. Время нагрева слитков напрямую зависит от их начальной температуры. Если в колодцы помещаются полностью холодный металл, то нагрев осуществляется порядка 14 часов. Если же слитки поступают в колодцы с температурой 500-800 градусов — то не более 8 часов.

Доставка, взвешивание, перемещение

После нагрева слитки достаются из колодца с помощью все тех же кранов. Происходит взвешивание нагретых слитков. Затем оператор выбирает формат размещения слитков, а при необходимости он может осуществить разворот слитков методом кантования на 180 градусов. Зачем это нужно? Дело все в том, что в случае размещения «неспокойной» стали в стандартном направлении получится большое количество обрезков и окалин

Разворот слитка донной части позволит уменьшить количество «мусора», что очень важно с точки зрения экономии производства

Обжатие

Теперь происходит непосредственно обжатие слитка на блюминг-установке. Обжатие обычно осуществляется в 10-15 пропусков — в зависимости от того, какой диаметр итогового блюма-полуфабриката вам нужно получить. За один обжим заготовка обычно уменьшается в размерах на 5-15 сантиметров. Полный цикл прокатки занимается 30-60 секунд (при максимальной скорости 7-8 м/с). Обжатие является достаточно трудоемким и сложным мероприятием, а осуществляют его операторы блюм-машин.

Финальная обработка готового блюма

После получения блюм-полуфабриката осуществляется финальная обработка. Для обработки обычно используются специальные МОЗ-машины, которые по сути представляют собой модифицированные горелки. После обработки блюмов с помощью горелок осуществляется обрезка. Сперва отрезаются плохие концы заготовки, а потом с помощью специального режущего аппарата блюм режется на несколько равных частей. Согласно нормам ГОСТ в конце на все части блюма нужно нанести специальное клеймо. На котором должна будет указана техническая информация — марка стали, номер производственного цикла, базовые сведения об операторе. В конце с помощью конвейерной ленты блюмы отправляются на склад для финальной маркировки и хранения.

Размер сортового проката

Размер профиля сортового проката может быть:

- крупным — диаметр круглой стали до 250 мм, сторона сечения стали квадратной формы до 200 мм, арматурные профили № 70–80, сталь шестигранного сечения до № 100, сталь угловая с шириной полок до 250 мм и пр.;

- средним — диаметр круглой стали до 75 мм, сторона сечения стали квадратной формы до 65 мм, арматурные профили № 32–60, сталь шестигранного сечения до № 70, сталь угловая с шириной полок до 120 мм, швеллеры высотой до 300 мм и пр.;

- мелким — диаметр круглой стали до 30 мм, сторона сечения стали квадратной формы до 10 мм, арматурные профили № 6–28, сталь шестигранного сечения до № 30, сталь угловая с шириной полок до 50 мм и пр.

Чеканка на фольге своими руками

Чеканка – простая и эффективная техника, которую может освоить любой желающий. Для этой процедуры вам потребуются следующие материалы:

Итак, как сделать чеканку из фольги, имея под рукой все эти материалы: сложите вместе мягкую подкладку, слой фольги, плотную подложку и рисунок (именно в такой последовательности). Палочкой аккуратно вдавливайте верхний слой по контурам используемого изображения

Важно не переусердствовать с давлением, так как один-единственный прокол на поверхности испортит всю работу. Узор можно использовать любой: пунктирные линии, волны, точки – вы ограничены лишь фантазией

В работе обратите внимание на внутренние линии – это важно для придания объема рисунку

Внимание, только СЕГОДНЯ!

Украшение кожаных вещей методом тиснения может сделать обычный предмет гардероба эксклюзивным. Однако подобная техника обработки кожи довольно трудоемка и требует определенного мастерства.

В домашних условиях проще всего заниматься тиснением с помощью клише. Подобным методом своими руками можно декорировать сумки, портмоне блокноты и другие аксессуары.

Горячее тиснение фольгой

Качество используемых материалов определяют качество оттиска. Качество фольги характеризуется множеством факторов: лак, слой и качество производства. На цвет влияет мелкодисперсный слой, либо используемый пигмент. Фольга для горячего тиснения может быть разных цветов, по классике — золотых и серебряных, голографическая или перламутровая, с особыми текстурами.

Выделяют также матовую или глянцую. Но при выборе учитывается не только это, также светоустойчивость и стойкость к подобранному материалу. В каждом отдельном случае, в зависимости от рисунка и желаемых материалов, подбирается фольга в индивидуальном порядке в зависимости от указанных характеристик.

Горячий метод применим для очень большого разнообразия материалов, он имеет свой ряд преимуществ перед “холодным” методом. Самое главное преимущество – подходит и для неровных поверхностей. То есть, его можно использовать на выпуклых поверхностях и других покрытиях, которые не обладают исключительной гладкостью. Единственное требование – выдержка к горячей температуре.

Одной из самых явных особенностей являются методы производства клише. Первый метод – травление, называемое также фрезерованием, и механический способ, называемый также гравированием. Перед непосредственно проведением процедуры тиснения, делается пробная версия, при которой используется выбранная фольга, и материал.

Еще одна особенность – использование штампов при нанесении, которые припрессовывают изображение. На выбор материала также влияет и тираж. Тиражи в 50-100 тысяч экземпляров чаще выполняются с использованием клише из меди. Медь хорошо использовать и при плоском рельефе.

Для более мелких тиражей, например, в 5 тысяч экземпляров, изготавливают клише из цинка. Существуют и различия по типу пресса. Стопцилиндровый используют для печатного пресса, ротационные позволяют делать высочайшую производительность, а тигельные используют при сложном рисунке с множеством линий.

Горячее тиснение фольгой

Качество используемых материалов определяют качество оттиска. Качество фольги характеризуется множеством факторов: лак, слой и качество производства. На цвет влияет мелкодисперсный слой, либо используемый пигмент. Фольга для горячего тиснения может быть разных цветов, по классике — золотых и серебряных, голографическая или перламутровая, с особыми текстурами.

Выделяют также матовую или глянцую. Но при выборе учитывается не только это, также светоустойчивость и стойкость к подобранному материалу. В каждом отдельном случае, в зависимости от рисунка и желаемых материалов, подбирается фольга в индивидуальном порядке в зависимости от указанных характеристик.

Горячий метод применим для очень большого разнообразия материалов, он имеет свой ряд преимуществ перед “холодным” методом. Самое главное преимущество – подходит и для неровных поверхностей. То есть, его можно использовать на выпуклых поверхностях и других покрытиях, которые не обладают исключительной гладкостью. Единственное требование – выдержка к горячей температуре.

Одной из самых явных особенностей являются методы производства клише. Первый метод – травление, называемое также фрезерованием, и механический способ, называемый также гравированием. Перед непосредственно проведением процедуры тиснения, делается пробная версия, при которой используется выбранная фольга, и материал.

Еще одна особенность – использование штампов при нанесении, которые припрессовывают изображение. На выбор материала также влияет и тираж. Тиражи в 50-100 тысяч экземпляров чаще выполняются с использованием клише из меди. Медь хорошо использовать и при плоском рельефе.

Для более мелких тиражей, например, в 5 тысяч экземпляров, изготавливают клише из цинка. Существуют и различия по типу пресса. Стопцилиндровый используют для печатного пресса, ротационные позволяют делать высочайшую производительность, а тигельные используют при сложном рисунке с множеством линий.

Сортовой прокат.

Наиболее разнообразной является группа сортового проката, который подразделяется на простые и фасонные профили. К простым профилям относятся профили простой геометрической формы (круг, квадрат, полосы плоского сечения). Прокат сложного поперечного сечения относится к фасонным профилям. В зависимости от назначения фасонные профили подразделяются на профили общего или массового потребления (угловой профиль, швеллеры, двутавровые балки, шестигранные профили и др.) и профили специального назначения (железнодорожные рельсы широкой и узкой колеи, трамвайные рельсы, профили сельскохозяйственного машиностроения, электропромышленности, нефтяной промышленности и др.). В прокатных цехах производят более 1600 размеров простых профилей, более 1100 фасонных профилей общего потребления и примерно 1350 размеров профилей специального назначения.

Весь сортовой прокат подразделяется на четыре группы: сталь крупносортная, среднесортная, мелкосортная и катанка диаметром от 5,5 до 9 мм. 38

Цветные металлы преимущественно прокатывают на простые профили. Профили специального вида проката предназначены для отдельных специализированных отраслей промышленности (колёса для железнодорожных составов, шестерёнки для автотракторной промышленности). 39

Технология сортовой прокатки состоит из последовательного превращения слитка в обжатую заготовку (блюм) и далее в сортовую или профильную сталь (слиток-блюм-профиль). Затем блюмы поступают на заготовочные станы, производящие заготовку – квадрат со скругленными углами, который, попадая на сортовые станы, превращается в сортовой горячекатаный прокат. Станы, участвующие в прокатке сорта имеют вырезные валки, образующие калибры открытого или закрытого типа и выполняют продольную прокатку. 40

Как это будет выглядеть:

СЛЯБИНГ м. Крупный прокатный стан, предназначенный для изготовления слябов.

О толковом словаре

Толковый словарь русского языка – единственный в Интернете бесплатный словарь русского языка с поддержкой полнотекстового поиска и морфологии слов.

Толковый словарь является некоммерческим онлайн проектом и поддерживается специалистами по русскому языку, культуре речи и филологии. Важную роль в развитии проекта играют наши уважаемые пользователи, которые помогают выявлять ошибки, а также делятся своими замечаниями и предложениями. Если Вы являетесь автором блога или администратором веб-сайта, Вы тоже можете поддержать проект, разместив у себя баннер или ссылку на словарь.

Ссылки на словарь русского языка допускаются без каких-либо ограничений.

Составные детали оборудования

Как правило, в состав любого прокатного станка входят три основных составляющих компонента, а именно:

- рабочие клетки;

- передаточные устройства;

- электрические двигатели.

Валы куда помещаются металлические составляющие будущей детали входят в состав рабочей клетки. Также в эту составляющую входят следующие элементы: установочные механизмы, станины, плитовины, а также проводки. За движение всех составляющих компонентов прокатного станка отвечают мощные электродвигатели. Они соединяются с рабочими элементами при помощи муфт, передаточных элементов и шпинделей.

Важно: основной составляющей прокатного оборудования обжимного и заготовочного типа является диаметр вала, а именно величина его рабочей поверхности. Современные металлообрабатывающие станки могут иметь сразу несколько рабочих клетей, это необходимо для изготовления деталей сложной геометрической формы

Нередко его называют станок для гусиных лапок, что позволяет выполнять работу сразу в нескольких проекциях

Современные металлообрабатывающие станки могут иметь сразу несколько рабочих клетей, это необходимо для изготовления деталей сложной геометрической формы. Нередко его называют станок для гусиных лапок, что позволяет выполнять работу сразу в нескольких проекциях.

Как правило, такие устройства имеют внушительные габариты и могут обеспечивать рабочую поверхность до 3 метров. Отличительной особенностью современных прокатных станков является работа сразу в трех направлениях для:

- Изготовления отверстий в металлическом листе.

- Вытяжки заготовки в трубу.

- Калибровка изделия, что позволяет задавать диаметр будущей детали.

Несколько фактов

Итак, описывая жизнь великого голландского мастера, стоит обязательно отметить его регалии:

- Йон является обладателем четырнадцати правительственных наград.

- В 1950-1960-х годах он считался самым сильным и опасным бойцом на всей нашей планете.

- Снялся в семи кинокартинах. Впервые в роли актера он испытал себя в далеком 1961 году, во время работы над фильмом «Последний вояж».

- В 2009 году сенсей полностью развенчал укоренившееся мнение обывателей и многих экспертов о том, что якобы Ояма убил пятьдесят быков голыми руками. Также голландец назвал абсолютно недостоверной информацию о том, что Стив Арнейл и Люк Холландер прошли тест под названием хякунин-кумитэ, и назвал это обычным, ничем не подкрепленным пиар-ходом.

- В совершенстве владеет длинным и коротким шестом.

- 4 сентября 1994 года Блюминг получил максимально возможную степень в кекусин – 10-й дан. Такое решение было принято его давним учителем Кенджи Куросаки и еще пятью авторитетнейшими мастерами Японии. Случилось это вскоре после смерти легендарного Масутацу Оямы.

На сегодняшний день Блюминг регулярно проводит различные семинары и дан-тесты по всей планете. Несколько раз сенсей бывал и в России. За свой тренерский век он воспитал целую плеяду великих чемпионов, что дополнительно характеризует его как настоящего учителя.

Блюминг-слябинг 1150

В отличие от рассмотренных выше обжимных станов нагревательные колодцы блюминга-слябинга расположены перпендикулярно становому пролету. Это сделано для того, чтобы вдвое сократить пробег слитковоза и обеспечить тем самым высокий ритм прокатки (рис. 152).

Состав оборудования блюминга-слябинга 1150 в общем аналогичен составу оборудования рассмотренных выше обжимных станов. Блюминг-слябинг 1150 предназначен для прокатки блюмов сечением 300×300 и 370×370 мм из слитков массой 7—10 т и слябов сечением 120÷150×700÷1550 мм из листовых слитков массой до 20 т. Двухвалковая реверсивная рабочая клеть имеет валки диаметром 1150 мм с длиной бочки 2800 мм. Привод валков индивидуальный от двух электродвигателей мощностью по 4600 кВт при частоте вращения 2 с-1. Величина подъема верхнего валка составляет 1520 мм; скорость установки верхнего валка 180 мм/с. Уравновешивание верхнего валка — грузовое.

В отличие от существующих блюмингов клеть оборудована кантователями с передней и задней сторон. После прокатки раскаты подвергают обработке на машине огневой зачистки.

От ножниц горячей резки блюмы поступают на полунепрерывный заготовочный стан 950/700/500, а слябы по цепному транспортеру на склад слябов.

Прокатная обработка металлов — блюмы и слябы

На конечном этапе металлургического производства осуществляется обработка металлов методом прокатки. С помощью прокатки можно получить различные заготовки. Однако чаще эта технология используется для получения специальных слитков-полуфабрикатов — блюмов либо слябов. По ряду показателей слябы и блюмы очень похожи, однако между ними и есть ряд отличий:

- Блюмы. Представляют собой стальные полуфабрикаты в виде квадратных слитков со слегка закругленными концами. Получают блюмы-полуфабрикаты методом обжатия на специальных станах. В большинстве случаев слитки-блюмы весят 10-15 тонн, сторона слитка составляет 15-45 см, а длина — от 1 до 5 м. Блюминг-станы также используются и для получения некоторых изделий — балок, швеллеров и так далее.

- Слябы. Слябы также представляют собой стальные полуфабрикаты, однако от блюмов они отличаются габаритами. Сляб имеет вид длинной полосы четырехугольной прямоугольной формы. Толщина 10-25 см, а ширина — от 3 см до 2 м (длина обычно находится в пределах 1,5-5 метров). Слябы получают на специальных слябинг-станах, которые имеют отличное строение от блюминг-станов.