Химические свойства

Как химическое соединение цементит обладает своими физическими, химическими и механическими характеристиками. Он имеет серый кристаллический вид на изломе, относительно твёрдый с высокой термической устойчивостью. Основные химические свойства цементита выражаются в следующих показателях:

- химическая формула Fe3C;

- разложение структуры происходит при температуре более 1650°С;

- подвержен воздействию различных кислот (особенно высоко концентрированных);

- быстро вступает в реакцию с кислородом.

На основании существующих химических свойств сформированы физические и механические свойства. К основным физическим свойствам относятся:

- температура плавления равняется 1700 °С;

- молекулярная масса составляет 179,55 а.е.м.;

- плотность цементита равна 7,7 г/см3 при температуре равной 20 °С.

К основным механическим свойствам относятся:

- твердость;

- стойкость к ударным воздействиям (хрупкость);

- сопротивление на излом;

- пластичность.

Твёрдость этого соединения достигает больших значений и равна НВ 8000 МПа или HRC 70. Однако он обладает достаточной хрупкостью и низкой пластичностью.

Обладая перечисленными свойствами, цементит активно используется при производстве литых деталей различного назначения. Образование различного вида цементита и его соединений с другими формами приводит к изменению характеристик получаемой стали или чугуна, следовательно, к улучшению или снижению отдельных потребительских свойств.

Например, для получения белого чугуна и придания ему высокой прочности и пластичности стараются перевести цементит в графит. Это достигается при проведении операции отжига. При возрастании температуры он распадается на две составляющие: феррит и графит.

В зависимости от требуемых свойств в чугуне стараются сохранить требуемое количество цементита. Особенно это касается так называемого свободной фракции этого соединения. Для снижения его концентрации применяют различные способы химической и термической обработки. Для решения этой задачи применяют раствор азотной кислоты в чистом спирте. Структурно свободный цементит выпадает в осадок в результате кипячения чугунной болванки в этом растворе. Кроме этого применяют три вида обработки: отжиг, нормализацию и закалку.

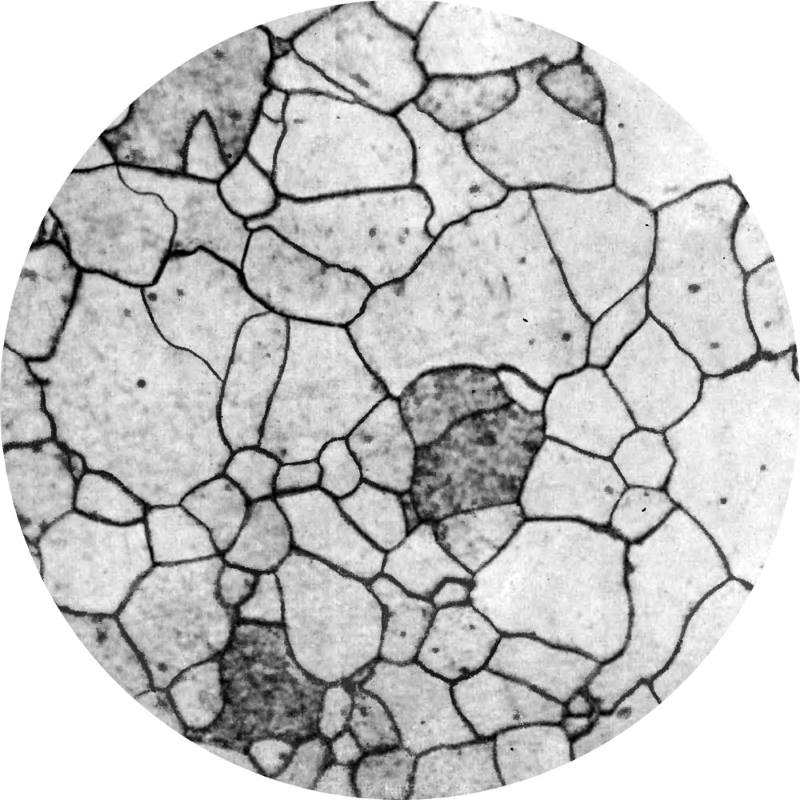

Техническое железо содержит третичный цементит в сочетании с ферритом. Он проявляется по границе феррита при содержании углерода от 0,01% до 0,025%. Для повышения качества стали стараются снизить содержание свободного цементита. Особенно его концентрация наблюдается в мягких марках стали. Большое влияние на качество штамповки оказывает содержание этой смеси и перлита в единице объёма. Излишнее присутствие третичного цементита, особенно в форме продолжительной цепочки или сетки приводит к образованию разрывов во время штамповки. Поэтому для получения хорошей ковочной стали стараются снизить количество третичного цементита. Структура таких образований не должна превышать второго балла по установленной шкале. Получаемая твёрдость не должна превышать HB 50 единиц.

Компоненты в системе железо углерод

Аустенит

Атомы размещается в гранецентрированной ячейке. Твердость аустенита имеет твердость 200 … 250 единиц по Бринеллю. Кроме того у него хорошая пластичность и он отличается парамагнитностью.

Железо

Железо – это материал, относящийся к металлам. Его натуральный цвет – серебристо-серый. В чистом виде он очень пластичен. Его удельный вес составляет 7,86 г/куб. см. Температура плавления составляет 1539 °C. На практике чаще всего применяют техническое железо, в составе которого присутствуют следующие примеси – марганец, кремний и многие другие. Массовая доля примесей не превышает 0,1%.

Железо

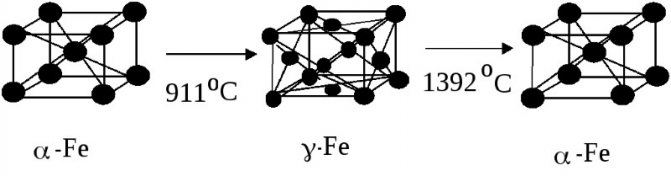

У железа есть такое свойство как полиформизм. То есть, при одном и том же химическом составе, это вещество может иметь разную структуру кристаллической решетки и соответственно разные свойства. Модификации железа называют соответственно – Б, Г, Д. Все эти модификации существуют при разных условиях. Например, тип Б, может существовать только при температуре 911 °С. Тип Г может существовать в диапазоне от 911 до 1392 °С. Тип Д существует в диапазоне от 1392 до 1539 °С.

Каждый из типов обладает своей формой кристаллической решеткой, например, у типа Б решетка представляет собой куб, решетка типа Г имеет гранецентрированную кубическую форму. Решетка типа Д, имеет форму объемно центрированного куба.

Еще одно свойство состоит в том, что при температуре ниже 768 железо ферримагнитно, а при ее повышении это свойство теряется.

Точки полиморфной и магнитной трансформации называют критическими. На таблице они обозначены следующим образом – А2, А3, А4. Цифровые индексы показывают тип трансформации. Для более полного различия превращения железа из одного вида в другой к обозначению добавляют индексы с и r. Первый говорит о нагреве, второй об охлаждении.

Полиморфные модификации железа

При высоких параметрах пластичности, железо не обладает высокой твердостью, по шкале Бринелля она равна 80 единиц.

Железо имеет возможность образовывать твердые растворы. Их можно разделить на две группы – раствор замещения и внедрения. Первые состоят их железа и других металлов, вторые из железа и углерода, водорода и азота.

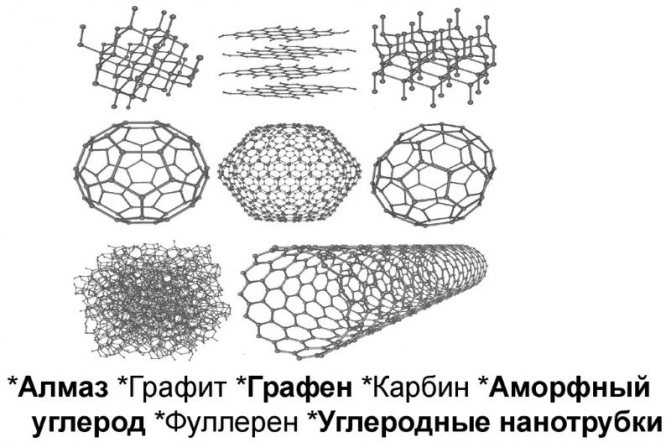

Углерод

Другой компонент системы – углерод. Это – неметалл и он обладает тремя модификациями в виде алмаза, графита и угля. Он плавится при 3500 °С.

Аллотропные модификации углерода

В сплаве железа, этот элемент находится в виде твердого раствора, его называют цементит или в виде графита. В таком виде он присутствует в сером чугуне. Графит, не отличается ни пластичностью, ни прочностью.

Цементит

Доля углерода составляет 6,67%. Он обладает высокой твердостью – 800 НВ, но при этом у него отсутствует пластичность. Полиморфными свойствами не обладает.

Он обладает следующим свойством – при формировании раствора замещения, углерод может быть заменен на атомы других веществ, например, на хром или никель. Такой раствор получил название легированного раствора.

Цементит

Он не обладает устойчивостью, при наличии некоторых условий он может разлагаться, при этом происходит трансформация углерода в графит. Это свойство нашло применение при образовании чугунов.

Кстати, в жидком состоянии, железо может растворять в себе примеси, при этом образуя, однородная масса.

Феррит

Так называют твердый раствор, при котором происходит внедрение углерода в железо.

Он растворяется с определенной переменностью, при нормальной (комнатной) температуре объем углерода лежит в пределах 0,006%, при 727 °С, то концентрация углерода составит 0,02%. По достижении 1392 °С образуется феррит.

Феррит

Содержание углерода составит 0,1%. Его атомы размещаются в дефектных узлах решетки.

Феррит по своим параметрам близок к железу.

Диаграмма состояния

ЛинияABCD является ликвидусом системы, линияAHJECF — солидусом.

Так как железо, кроме того, что образует с углеродом химическое соединение Fe3C, имеет две аллотропические формы α и γ, то в системе существуют следующие фазы:

жидкость (жидкий раствор углерода в железе), существующая выше линии ликвидус, обозначаемая везде буквой L;

цементит Fe3C — линия DFKL, обозначаемая в дальнейшем химической формулой или буквой Ц;

феррит — структурная составляющая, представляющая собой α-железо, которое в незначительном количестве растворяет углерод; обозначается буквой Ф, α или α-Fe. Область феррита в системе железо — углерод расположена левее линии GPQ и AHN;

аустенит — структура, представляющая собой твердый раствор углерода в γ-железе. Область аустенита на диаграмме — NJESG. Обозначается аустенит А, или γ-Fe.

Три горизонтальные линии на диаграмме (HJB,ECF и PSK) указывают на протекание трех нонвариантных реакций.

При 1499 °С (линия HJB) протекает перитектическая реакция:

В результате перитектической реакции образуется аустенит. Реакция эта наблюдается только у сплавов, содержащих углерода от 0,1 до 0,5%. При 1147 °С (горизонтальECF) протекает эвтектическая реакция:

В результате этой реакции образуется эвтектическая смесь. Эвтектическая смесь аустенита и цементита называетсяледебуритом (немецкий ученый Ледебур)

Реакция эта происходит у всех сплавов системы, содержащих углерода более 2,14 %.

При 727 °С (горизонталь PSK) протекает эвтектоидная реакция

Продуктом превращения является эктектоидная смесь. Эвтектоидная смесь феррита и цементита называется перлитом,имеет вид перламутра, почему эта структура и получила такое название.

У всех сплавов, содержащих свыше 0,02 % углерода, т. е. практически у всех промышленных железоуглеродистых сплавов, происходит перлитное (эвтектоидное) превращение.

Различают три группы сталей: эвтектоидные, содержащие около 0,8%С, структура которых состоит только из перлита; доэвтектоидные, содержащие меньше 0,8 % С. структура котопых состоит из феррита и перлита, и заэвтектоидные, содержащие от 0,8 до 2,14 %С, структура которых состоит из перлита и цементита.

Описание

Концентрация углерода в цементите — 6,67% по массе — предельная для железоуглеродистых сплавов. Цементит — метастабильная фаза; образование стабильной фазы — графита во многих случаях затруднено. Цементит имеет орторомбическую кристаллическую решётку, очень твёрд и хрупок, слабо магнитен до 210 °C.

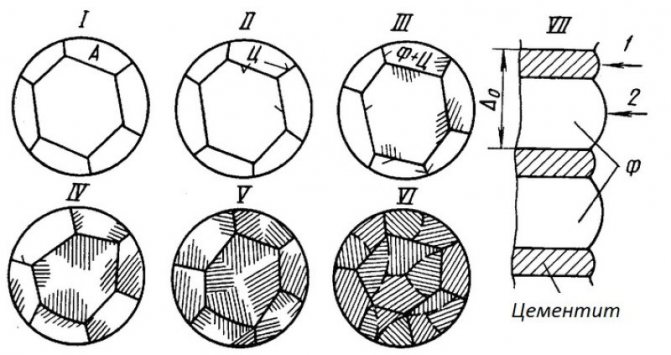

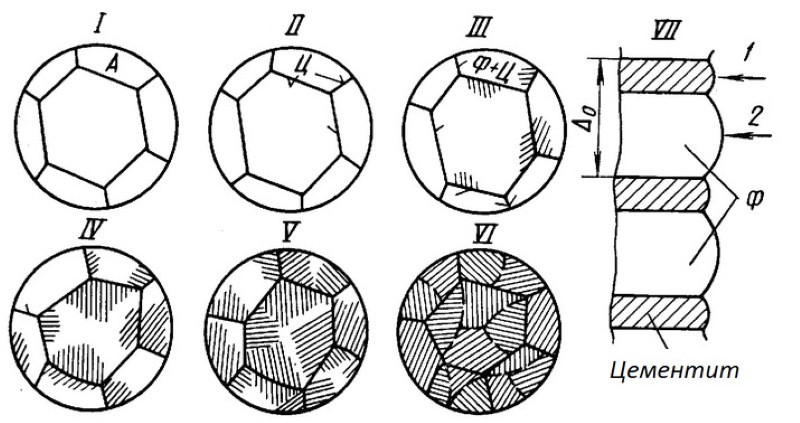

В зависимости от условий кристаллизации и последующей обработки цементит может иметь различную форму — равноосных зёрен, сетки по границам зёрен, пластин, а также видманштеттову структуру.

Цементит в разных количествах, в зависимости от концентрации, присутствует в железоуглеродистых сплавах уже при малых содержаниях углерода. Формируется в процессе кристаллизации из расплава чугуна. В сталях выделяется при охлаждении аустенита или при нагреве мартенсита. Цементит является фазовой и структурной составляющей железоуглеродистых сплавов, составной частью ледебурита, перлита, сорбита и троостита.

Цементит — представитель так называемых фаз внедрения, соединений переходных металлов с лёгкими металлоидами. В фазах внедрения велики доля как ковалентной, так и металлической связи.

Твёрдость по Бринеллю больше 800 кг/мм2.

Первичный цементит кристаллизуется из жидкого сплава

Вторичный цементит — из аустенита

Третичный цементит — из феррита

Отжиг стали

Практикуется использование нескольких методов отжига. Принципиально различаются техники полного и неполного отжига. В первом случае происходит интенсивный нагрев аустенита до критической температуры, после чего осуществляется нормализация посредством охлаждения. Тут же происходит распад аустенита. Как правило, полный отжиг сталей производится в режиме 700-800 °С. Термическая обработка на таком уровне как раз активизирует процессы распада элементов феррита. Скорость охлаждения тоже поддается регулировке, например, обслуживающий печь персонал может управлять дверцей камеры, закрывая или открывая ее. Новейшие модели изотермических печей в автоматическом режиме могут осуществлять замедленное охлаждение в соответствии с заданной программой.

Что касается неполного отжига, то он производится при нагреве с температурой выше 800 °С. Однако имеют место серьезные ограничения по времени удержания критического температурного воздействия. По этой причине происходит неполный отжиг, в результате которого феррит не исчезает. Следовательно, не устраняется и множество недостатков структуры будущего материала. Зачем же нужен такой отжиг сталей, если он не улучшает физические качества? На самом деле именно неполная термическая обработка позволяет сохранить мягкую структуру. Конечный материал, возможно, потребуется не в каждой сфере применения, характерной для углеродистых сталей как таковых, но зато позволит с легкостью произвести механическую обработку. Мягкий доэвтектоидный сплав без особых затруднений поддается резке и дешевле обходится в процессе изготовления.

В шрифтах

В чугунах имеют более высокое содержание углерода.

При низких скоростях охлаждения, особенно с так называемыми «графитирующими» легирующими элементами (кремний, медь, никель), может образовываться графит (серый чугун). Это достигается за счет обеднения аустенита углеродом; ниже определенного содержания, зависящего от скорости охлаждения, образованный графит остается таким, какой он есть, а остальная часть сплава ведет себя как сталь, следовательно, с образованием цементита.

При высоких скоростях охлаждения и, в частности, при наличии антиграфитизирующих элементов (марганца) графит не образуется, а образуется только цементит (белый чугун).

Поэтому мы используем две бинарные диаграммы: метастабильную диаграмму (с цементитом) и стабильную диаграмму (с графитом).

Диаграмма состояния – фундамент понимания сталей

Изучение микроструктуры всех сталей обычно начинают с рассмотрения метастабильной диаграммы состояния железо-углерод (Fe-C) (рисунок). Ее также называют диаграммой состояния железо-цементит (железо-карбид железа). Эта диаграмма дает фундамент для понимания структуры и фазового состава как углеродистых, так и легированных сталей, а также различных термических обработок, которым они подвергаются. См., например, «работу» диаграммы состояния или, может быть, правильнее фазовой диаграммы, при кристаллизации стали в статье «Литая структура стали«.

Рисунок – Метастабильная диаграмма состояния показывает какие фазы можно ожидать в стали при различных комбинациях содержания углерода и температуры. Иногда ее называют диаграммой состояния железо-цементит.

Структурные составляющие железоуглеродистых сплавов

Основными компонентами, от которых зависит структура и свойства железоуглеродистых сплавов, являются железо и углерод. Чистое железо – металл серебристо-белого цвета; температура плавления 1539°С. Железо имеет две полиморфные модификации: α и γ. Модификация α существует при температурах ниже 911°С и выше 1392°С; γ-железо – при 911-1392°С.

В зависимости от температуры и концентрации углерода железоуглеродистые сплавы имеют следующие структурные составляющие.

- Феррит (Ф) – твердый раствор внедрения углерода в α-железе. Растворимость углерода в α-железе при комнатной температуре до 0,005%; наибольшая растворимость – 0,02% при 727°С. Феррит имеет незначительную твердость (НВ 80-100) и прочность (σв=250 МПа), но высокую пластичность (δ=50%; φ=80%).

- Аустенит (А) – твердый раствор внедрения углерода в γ-железе. В железоуглеродистых сплавах он может существовать только при высоких температурах. Предельная растворимость углерода в γ-железе 2,14% при температуре 1147°С и 0,8% – при 727°С. Эта температура является нижней границей устойчивого существования аустенита в железоуглеродистых сплавах. Аустенит имеет твердость НВ 160-200 и весьма пластичен (δ=40-50%).

- Цементит (Ц) – химическое соединение железа с углеродом (карбид железа Fe3C). В цементите содержится 6,67% углерода. Температура плавления цементита около 1600°С. Он очень тверд (НВ~800), хрупок и практически не обладает пластичностью. Цементит неустойчив и в определенных условиях распадается, выделяя свободный углерод в виде графита по реакции Fe3C→3Fe+C.

- Графит – это свободный углерод, мягок (НВ 3) и обладает низкой прочностью. В чугунах и графитизированной стали содержится в виде включений различных форм (пластинчатой, шаровидной и др.). С изменением формы графитовых включений меняются механические и технологические свойства сплава.

- Перлит (П) – механическая смесь (эвтектоид, т. е. подобный эвтектике, но образующийся из твердой фазы) феррита и цементита, содержащая 0,8% углерода. Перлит может быть пластинчатым и зернистым (глобулярным), что зависит от формы цементита (пластинки или зерна) и определяет механические свойства перлита. При комнатной температуре зернистый перлит имеет предел прочности σв=800 МПа; относительное удлинение δ=15%; твердость НВ 160. Перлит образуется следующим образом. Пластинка (глобуль) цементита начинает расти или от границы зерна аустенита, или центром кристаллизации является неметаллическое включение. При этом соседние области обедняются углеродом и в них образуется феррит. Этот процесс приводит к образованию зерна перлита, состоящего из параллельных пластинок или глобулей цементита и феррита. Чем грубее и крупнее выделения цементита, тем хуже механические свойства перлита.

- Ледебурит (Л) – механическая смесь (эвтектика) аустенита и цементита, содержащая 4,3% углерода. Ледебурит образуется при затвердевании жидкого расплава при 1147°С. Ледебурит имеет твердость НВ 600-700 и большую хрупкость. Поскольку при температуре 727°С аустенит превращается в перлит, то это превращение охватывает и аустенит, входящий в состав ледебурита. Вследствие этого при температуре ниже 727°С ледебурит представляет собой уже не смесь аустенита с цементом, а смесь перлита с цементитом.

Помимо перечисленных структурных составляющих в железоуглеродистых сплавах могут быть нежелательные неметаллические включения: окислы, нитриды, сульфиды, фосфиды – соединения с кислородом, азотом, серой и фосфором. На их основе могут образовываться новые структурные составляющие, например фосфидная эвтектика (Fe+Fe3P+Fe3C) с температурой плавления 950°С. Она образуется при большом содержании фосфора в чугуне. При содержании фосфора около 0,5-0,7% фосфидная эвтектика в виде сплошной сетки выделяется по границам зерен и повышает хрупкость чугуна.

характеристики

При длительном отжиге или чрезвычайно медленном охлаждении метастабильный цементит распадается на железо и графит . Кристаллическая структура цементита является относительно сложной. В орторомбической элементарной ячейке имеется двенадцать атомов железа и четыре атома углерода , причем атомы углерода окружены восемью атомами железа относительно нерегулярным образом ( тригонально- призматическая двойная заглушка ). Цементит очень твердый ( = 800) и износостойкий, но хрупкий, поэтому его трудно пластически деформировать. Он имеет более низкую плотность , чем железо , и ниже его температуры Кюри 215 ° C ферромагнетика .

Зависимость молекулярного объема цементита от давления при комнатной температуре.

Поскольку углерод является одним из возможных легких компонентов в сплавах железа, составляющих ядра планет, свойства соединений железа с углеродом экспериментально исследуются даже при чрезвычайно высоких давлениях и / или температурах. На графике напротив показан молярный объем как функция давления при комнатной температуре для цементита как упрощенного модельного вещества для когенита.

Иглы первичного цементита

Обрабатываемость очень плохо. На практике цементит не поддается механической обработке (фрезерованию, сверлению и т. Д.). Он может встречаться в свободной форме или в составе перлита или бейнита и влиять на обрабатываемость этой структуры. Из-за своей высокой твердости он вызывает высокий . См. Также: Обрабатываемость стали .

Химические свойства

Как химическое соединение цементит обладает своими физическими, химическими и механическими характеристиками. Он имеет серый кристаллический вид на изломе, относительно твёрдый с высокой термической устойчивостью. Основные химические свойства цементита выражаются в следующих показателях:

- химическая формула Fe3C;

- разложение структуры происходит при температуре более 1650°С;

- подвержен воздействию различных кислот (особенно высоко концентрированных);

- быстро вступает в реакцию с кислородом.

На основании существующих химических свойств сформированы физические и механические свойства. К основным физическим свойствам относятся:

- температура плавления равняется 1700 °С;

- молекулярная масса составляет 179,55 а.е.м.;

- плотность цементита равна 7,7 г/см3 при температуре равной 20 °С.

К основным механическим свойствам относятся:

- твердость;

- стойкость к ударным воздействиям (хрупкость);

- сопротивление на излом;

- пластичность.

Твёрдость этого соединения достигает больших значений и равна НВ 8000 МПа или HRC 70. Однако он обладает достаточной хрупкостью и низкой пластичностью.

Обладая перечисленными свойствами, цементит активно используется при производстве литых деталей различного назначения. Образование различного вида цементита и его соединений с другими формами приводит к изменению характеристик получаемой стали или чугуна, следовательно, к улучшению или снижению отдельных потребительских свойств.

Например, для получения белого чугуна и придания ему высокой прочности и пластичности стараются перевести цементит в графит. Это достигается при проведении операции отжига. При возрастании температуры он распадается на две составляющие: феррит и графит.

В зависимости от требуемых свойств в чугуне стараются сохранить требуемое количество цементита. Особенно это касается так называемого свободной фракции этого соединения. Для снижения его концентрации применяют различные способы химической и термической обработки. Для решения этой задачи применяют раствор азотной кислоты в чистом спирте. Структурно свободный цементит выпадает в осадок в результате кипячения чугунной болванки в этом растворе. Кроме этого применяют три вида обработки: отжиг, нормализацию и закалку.

Техническое железо содержит третичный цементит в сочетании с ферритом. Он проявляется по границе феррита при содержании углерода от 0,01% до 0,025%. Для повышения качества стали стараются снизить содержание свободного цементита. Особенно его концентрация наблюдается в мягких марках стали. Большое влияние на качество штамповки оказывает содержание этой смеси и перлита в единице объёма. Излишнее присутствие третичного цементита, особенно в форме продолжительной цепочки или сетки приводит к образованию разрывов во время штамповки. Поэтому для получения хорошей ковочной стали стараются снизить количество третичного цементита. Структура таких образований не должна превышать второго балла по установленной шкале. Получаемая твёрдость не должна превышать HB 50 единиц.

Чистая форма

Цементит меняется с ферромагнитный к парамагнитный на своем Температура Кюри примерно 480 К.

Зависимость мольного объема цементита от давления при комнатной температуре.

Карбид природного железа (содержащий незначительное количество никеля и кобальта) встречается в железные метеориты и называется когенит в честь немецкого минералога Эмиль Коэн, который первым описал это. Поскольку углерод является одним из возможных второстепенных компонентов легких сплавов металлических ядер планет, свойства цементита (Fe3C) как простой заменитель когенита изучаются экспериментально. На рисунке показано поведение при сжатии при комнатной температуре.

Передельные в основном используются для получения стали и ковкого чугуна, а машиностроительные – для изготовления отливок деталей в различных отраслях промышленности: автотракторостроении, станкостроении, сельскохозяйственном машиностроении и т. д.

-

- Белые чугуны

3а б вабвабв

-

- Серые, высокопрочные и ковкие чугуны

(Пластинчатый графит. ааШаровидный графитббХлопьевидный графит. ва б в габвгабабВермикулярный графитгсвязсвязсвяза б вабва3бвСерые чугуны. 3?гр3?гр3

Схемы структур чугуна

-

Металли-ческаяоснова Форма графитных включений Пластинчатая Вермику-лярная Хлопьевидная Шаровидная Феррит Феррит + перлит Перлит

22322

Высокопрочный чугун. Высокопрочный чугун получают путем модифицирования жидкого расплава магнием или церием. Магний и церий вводят в сравнительно небольших количествах: 0,1 – 0,2% к весу жидкого чугуна, подвергающегося модифицированию. Магний и церий способствуют образованию включений графита шаровидной формы (рис. 4.2, б, 4.3, б).

2

Ковкий чугун. Ковкие чугуны получаются путем специального графитизирующего отжига (томление) белых доэвтектических чугунов, содержащих от 2,27 до 3,2% С.

3?3?

В стали

Структура стали по содержанию углерода; цементит — синий.

Стали имеют относительно низкое содержание углерода (менее 2,11% C по массе). В результате углерод никогда локально не достигает концентрации, необходимой для образования графита. Поэтому для описания сталей мы используем бинарную метастабильную диаграмму железо-углерод, которая показывает цементит.

Во время литья сталь затвердевает в виде аустенита (γ-железа). Ниже определенной температуры аустенит разлагается.

В случае медленного охлаждения доэвтектоидной стали (содержание углерода в которой менее 0,77% C по массе) аустенит превращается в феррит (α-железо); этот может содержать меньше углерода, чем аустенит, поэтому остаточный аустенит обогащается углеродом и преобразуется:

- либо в цементите, если сталь содержит очень мало углерода (менее 0,022% C по массе);

- или в перлите ( эвтектоиде ), который представляет собой последовательность ламелей феррита и цементита.

В случае медленного охлаждения заэвтектоидной стали (содержание углерода в которой составляет от 0,77 до 2,11% C по массе) аустенит превращается в цементит; он может содержать больше углерода, чем аустенит, поэтому остаточный аустенит обедняется углеродом и превращается в перлит.

Образующиеся фазы будут разными, если сталь содержит достаточное количество углерода (более 0,3% по массе) и достаточно быстрое охлаждение (закалка): мартенсит (неравновесная фаза, образованная механизмом сдвига), бейнит и троостит .

Шаровидным перлит или перлит коалесцированного представляет собой совокупность феррита и цементита в виде шаровых цементита выделений в ферритной матрице.

Кристаллическая решетка

При температурах выше критической точки A4 модификация высокотемпературного δ-феррита стабильна и имеет объемно-центрированную кубическую решетку, аналогичную решетке низкотемпературного α-феррита, но при больших параметрах δ-феррит является парамагнитным.

| Реферат на тему | На заказ | Образец и пример |

| Феррит твердый раствор внедрения углерода и других элементов в α-железе | Содержание углерода в феррите очень мало, оно составляет до 727% при температуре 0,02°С. | Благодаря такому низкому содержанию углерода свойства феррита совпадают со свойствами железа (низкая твердость и высокая пластичность). |

Аустенит представляет собой твердый раствор углерода в γ-железе. Аустенитная решетка представляет собой гранецентрированный куб (fcc).Атом углерода находится в пустотах большой октаэдрической решетки.

Рефераты по материаловедению

| Аустенит твердый раствор внедрения углерода и других элементов в γ-железе. | Твердые растворы внедрения. |

| Цементит структурная составляющая железоуглеродистых сплавов. | Связь между структурой и свойствами сплавов. |