Цементит: формы существования

Так называют соединение углерода и железа. Это компонент чугуна и некоторых сталей. В него входит 6,67% углерода.

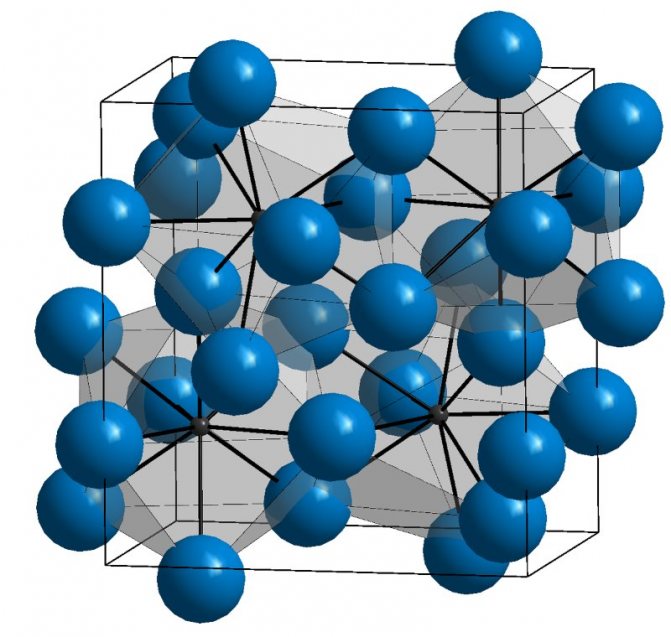

В его кристалл входит несколько октаэдров, они расположены друг по отношению к другу с некоторым углом. Внутри каждого из них расположен атом углерода. В результате такого построения получается следующая картина – один атом вступает в связь с несколькими атомами железа, а железо в свою очередь связано с тремя атомами этого элемента.

Кристаллическая решетка цементита

У этого вещества имеются все свойства, которые присущи металлам – электропроводность, своеобразным блеском, высокая теплопроводность. То есть, смесь железа и углерода, ведет себя как металл. Этот материал обладает определенной хрупкостью. Большая часть его свойств определена сложным строением кристаллической решетки.

Этот материал плавится при 1600 градусах Цельсия. Но на этот счет существует несколько мнений, одни исследователи считают, что его температура плавления лежит в диапазоне от 1200 до 1450, другие определяют, что верхний уровень равен 1300 °С.

Первичный цементит

Металлурги разделяют три типа этого вещества – первичный, вторичный, третичный.

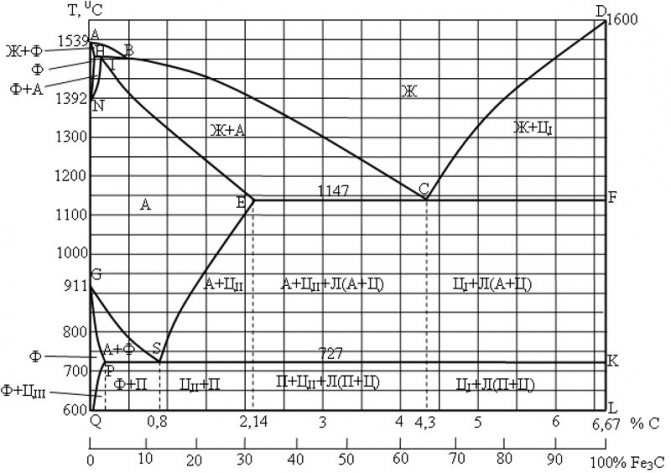

Диаграмма железо-цементит

Первичный, получается из жидкости при закалке сплавов, которые содержат в себе 5,5% углерода. Первичный имеет форму в виде крупных пластин.

Вторичный

Этот элемент получается из аустенита при охлаждении последнего. На диаграмме этот процесс этот процесс можно видеть по диаграмме Fe – C. Цементит представлен в виде сетки, размещенной по границам зерен.

Третичный

Этот тип, является производным от феррита. Он имеет форму иголок.

В металлургии существуют и другие формы цементита, например, цементит Стеда и пр.

Другие структурные составляющие в системе железо углерод

Перлит

Перлит – это механическая смесь, которая состоит из феррита и цементита. Ледебурит представляет собой переменный раствор.

Перлит

При температуре от 1130 и до 723 °С в его состав входят аустенит и цементит. При более низких температурах он состоит из аустенит заменяет феррит.

Области применения

Чугун распространен во многих сферах.

- Его используют для производства деталей в машиностроении. В основном из чугуна делают блоки для двигателей и коленчатые валы. Для последних требуется усовершенственный чугун, в который добавляют специальные добавки из графита. Благодаря устойчивости чугуна к трению из него делают тормозные колодки отличного качества.

- Чугун может бесперебойно работать даже при сильно низких температурах. Поэтому его часто используют в производстве деталей машин, которым придется работать в жестких климатических условиях.

- Хорошо зарекомендовал себя чугун в металлургической области. Его ценят за относительно небольшую цену и отличные литейные свойства. Изготовленные из чугуна изделия характеризуются отличной прочностью и износостойкостью.

- Из чугуна делают большое множество сантехнических изделий. К ним можно отнести раковины, батареи, мойки и различные трубы. Особо славятся чугунные ванны и радиаторы отопления. Некоторые из них служат в квартирах по настоящее время, хотя приобретены были много лет назад. Чугунные изделия сохраняют свой первоначальный вид и не нуждаются в реставрации.

- Благодаря хорошим литейным свойствам из чугуна получают настоящие произведения искусства. Его часто применяют в изготовлении художественных изделий. Например, таких как красивые ажурные ворота или памятники архитектуры.

Выбираете ванну? Не знаете, что лучше, чугунная или стальная? Тогда это видео поможет вам:

Классификация и маркировка чугунов

Чугунами называют сплавы железа с углеродом, содержащие более 2,14% углерода. Они содержат те же примеси, что и сталь, но в большем количестве.

Классификация чугунов

В зависимости от состояния углерода в чугуне, его подразделяют на следующие виды:

белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида

Такой чугун может быть доэвтектическими и заэвтектическими, а разделяет их эвтектический чугун (4,31% С). Структура доэвтектического чугуна – перлит, вторичный цементит и ледебурит, заэвтектического – первичный цементит с ледебуритом.

- графитизированный чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита, что определяет прочностные свойства сплава. Такие чугуны подразделяют на:

- серые — пластинчатая или червеобразная форма графита (ЧПГ)

- высокопрочные — с шаровидным графитом (ЧШГ)

- ковкие — хлопьевидный графит (ЧХГ)

- чугун с вермикулярным графитом (ЧВГ) — имеет промежуточные свойства между СЧ и ВЧ. По форме графита напоминает СЧ, но имеет более толстые и более короткие пластины с округленными концами

Еще чугуны классифицируются по основе, в которой расположен графит. Основа может быть перлитной, ферритной, феррито-перлитной.

Маркировка чугунов

Чугуны маркируют двумя буквами и двумя цифрами, соответствующими минимальному значению временного сопротивления δв при растяжении в МПа-10. Серый чугун обозначают буквами «СЧ» (ГОСТ 1412-85), высокопрочный — «ВЧ» (ГОСТ 7293-85), ковкий — «КЧ» (ГОСТ 1215-85).

Пример маркировки

СЧ10 — серый чугун с пределом прочности при растяжении 100 МПа;

ВЧ70 — высокопрочный чугун с сигма временным при растяжении 700 МПа;

КЧ35 — ковкий чугун с δв растяжением примерно 350 МПа.

Для работы в узлах трения со смазкой применяют отливки из антифрикционного чугуна АЧС-1, АЧС-6, АЧВ-2, АЧК-2 и др., что расшифровывается следующим образом: АЧ — антифрикционный чугун: С — серый, В — высокопрочный, К — ковкий. А цифры обозначают порядковый номер сплава согласно ГОСТу 1585-79.

Чугуны специального назначения

К этой группе чугунов относятся жаростойкие (ГОСТ 7769—82), жаропрочные и коррозионностойкие (ГОСТ 11849—76) чугуны. Сюда же можно отнести немагнитные, износостойкие и антифрикционные чугуны.

Жаростойкими являются серые и высокопрочные чугуны, легированные кремнием (ЧС5) и хромом (4Х28, 4Х32). Высокой термо- и жаростойкостью обладают аустенитные чугуны: высоколегированный никелевый серый ЧН15Д7 и с шаровидным графитом ЧН15ДЗШ.

К жаропрочным относятся аустенитные чугуны с шаровидным графитом ЧН19ХЗШ и ЧН11Г7Ш.

В качестве коррозионностойких применяют чугуны, легированные кремнием (ферросилиды) — ЧС13, ЧС15, ЧС17 и хромом — 4Х22, 4Х28, 4Х32. Для повышения коррозионной стойкости кремнистых чугунов их легируют молибденом (4С15М4, 4С17МЗ — антихлоры). Высокой коррозионной стойкостью в щелочах обладают никелевые чугуны, например аустенитный чугун 4Н15Д7.

В качестве немагнитных чугунов также применяются аустенитные чугуны.

К износостойким чугунам относятся половинчатые и отбеленные чугуны. К износостойким половинчатым чугунам относится, например, серый чугун марки И4НХ2, легированный никелем и хромом, а также чугуны И4ХНТ, И4Н1МШ (с шаровидным графитом).

Компоненты сплавов

Технические характеристики железоуглеродистых сплавов зависят от типа и количества легирующих добавок:

- Углерод. В составе присутствуют в виде цементита, графита, карбида железа. Этот компонент вводят специально, чтобы придать материалу твердость, прочность, изменить технические характеристики в лучшую сторону.

- Марганец, кремний. Полезные примеси, которые специально вводятся в сплав (определенная их часть попадает из руды). Они уменьшают хрупкость, твердость сплавов, повышая его прочность, износоустойчивость.

- Фосфор, сера. Вредные примеси для железоуглеродистых сплавов. Их количество производители стараются снизить. При большом содержании этих примесей увеличивается хрупкость, твердость, ухудшаются литейные свойства, появляется усадка при охлаждении расплавленного металла.

Общие сведения о сплаве

Отличительным свойством стали является наличие в структуре специальных легированных примесей и углерода. Собственно, по содержанию углерода и определяют доэвтектоидный сплав

Здесь важно различать и классическую эвтектоидную, а также ледебуритную стали, которые имеют много общего с описываемой разновидностью технического железа. Если рассматривать структурный класс стали, то доэвтектоидный сплав будет относиться к эвтектоидам, но содержащим в составе легированные ферриты и перлиты

Принципиальным отличием от заэвтектоиднов является уровень углерода, находящийся ниже 0,8%. Превышение этого показателя позволяет относить сталь к полноценным эвтектоидам. В некотором роде противоположностью доэвтектоида является заэвтектоидная сталь, в которой помимо перлита также содержатся вторичные примеси карбидов. Таким образом, существует два основных фактора, позволяющих выделять доэвтектоидные сплавы из общей группы эвтектоидов. Во-первых, это относительно небольшое содержание углерода, а во-вторых, это особый набор примесей, основу которых составляет феррит.

Классификация и маркировка чугунов

Чугунами называют сплавы железа с углеродом, содержащие более 2,14% углерода. Они содержат те же примеси, что и сталь, но в большем количестве.

Классификация чугунов

В зависимости от состояния углерода в чугуне, его подразделяют на следующие виды:

белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида

Такой чугун может быть доэвтектическими и заэвтектическими, а разделяет их эвтектический чугун (4,31% С). Структура доэвтектического чугуна – перлит, вторичный цементит и ледебурит, заэвтектического – первичный цементит с ледебуритом.

- графитизированный чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита, что определяет прочностные свойства сплава. Такие чугуны подразделяют на: серые — пластинчатая или червеобразная форма графита (ЧПГ)

- высокопрочные — с шаровидным графитом (ЧШГ)

- ковкие — хлопьевидный графит (ЧХГ)

- чугун с вермикулярным графитом (ЧВГ) — имеет промежуточные свойства между СЧ и ВЧ. По форме графита напоминает СЧ, но имеет более толстые и более короткие пластины с округленными концами

Еще чугуны классифицируются по основе, в которой расположен графит. Основа может быть перлитной, ферритной, феррито-перлитной.

Маркировка чугунов

Чугуны маркируют двумя буквами и двумя цифрами, соответствующими минимальному значению временного сопротивления δв при растяжении в МПа-10. Серый чугун обозначают буквами «СЧ» (ГОСТ 1412-85), высокопрочный — «ВЧ» (ГОСТ 7293-85), ковкий — «КЧ» (ГОСТ 1215-85).

Пример маркировки

СЧ10 — серый чугун с пределом прочности при растяжении 100 МПа; ВЧ70 — высокопрочный чугун с сигма временным при растяжении 700 МПа; КЧ35 — ковкий чугун с δв растяжением примерно 350 МПа.

Для работы в узлах трения со смазкой применяют отливки из антифрикционного чугуна АЧС-1, АЧС-6, АЧВ-2, АЧК-2 и др., что расшифровывается следующим образом: АЧ — антифрикционный чугун: С — серый, В — высокопрочный, К — ковкий. А цифры обозначают порядковый номер сплава согласно ГОСТу 1585-79.

Что такое железо и углерод какие у них свойства

К железоуглеродистым сплавам относят стали и чугуны. Основными элементами, от которых зависят структура и свойства сталей и чугунов, является железо и углерод.

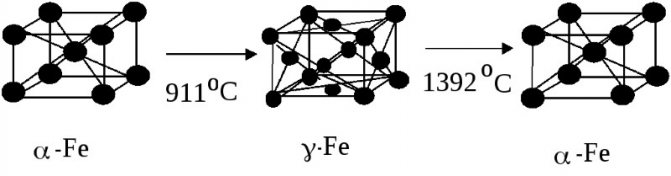

Железо может находиться в двух аллотропических формах – α и γ. Железо с углеродом образует твердые растворы внедрения и химические соединения, α-железо растворяет углерода очень мало (до 0,02 % при температуре 727 °С).

Твердый раствор углерода и других элементов в α-железе называется ферритом.

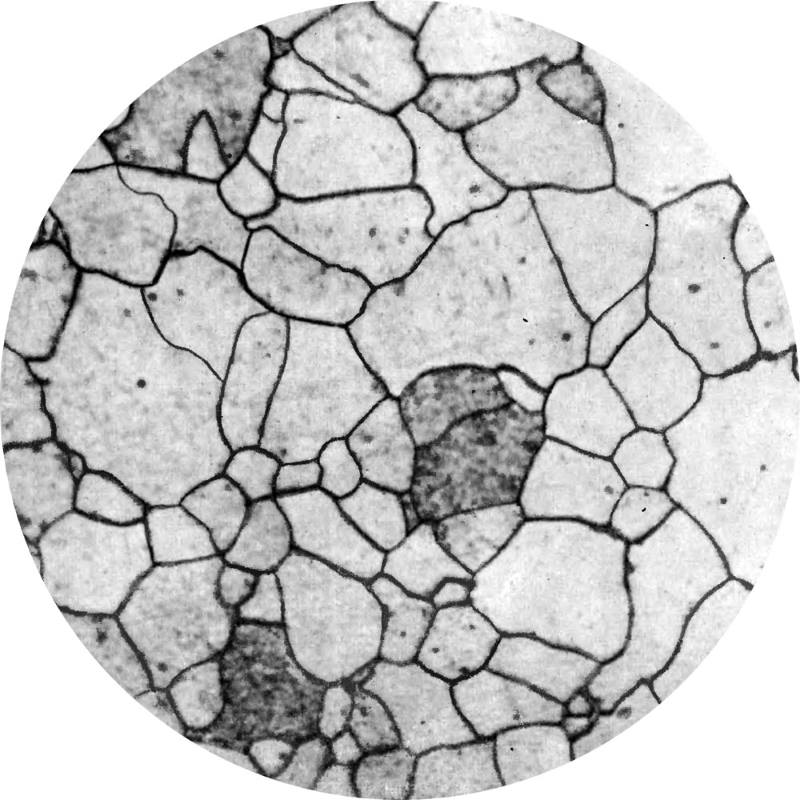

Структура феррита показана на рис. 28,а. Феррит имеет низкую твердость и прочность: 80 НВ; σв=250 МПа (25 кгс/мм2) и высокую пластичность и вязкость (δ = 50 %; ψ = 80 %; КСU = 2,5 МДж/м2). Поэтому технически чистое железо, структура которого представляет зерна феррита, хорошо подвергается холодной деформации, т. е. хорошо штампуется, прокатывается, протягивается в холодном состоянии. Чем больше феррита в железоуглеродистых сплавах, тем они пластичнее.

Рис. 28. Микроструктура: а –

феррит, X 200;б – аустенит, X 500;в – цементит (в виде сетки), X 500

В значительно больших количествах растворяет углерод γ-железо (до 2,14 % при температуре 1147 °С). Твердый раствор углерода и других элементов в γ-железе называется аустенитом.

Характерная особенность аустенита заключается в том, что он в железоуглеродистых сплавах может существовать только при высоких температурах. Как и всякий твердый раствор, аустенит имеет микроструктуру, представляющую собой зерна твердого раствора (рис. 28,б ). Аустенит пластичен δ = 40 – 50 %, а твердость его составляет 160 – 200 НВ.

Железо с углеродом также образуют химическое соединение Fe3C, называемое цементитом

или карбидом железа. В цементите 6,67 % С; он имеет высокую твердость (более 800 НВ), но чрезвычайно низкую, практически нулевую, пластичность. Чем больше цементита в железоуглеродистых сплавах, тем большей твердостью и меньшей пластичностью они обладают. При микроскопическом исследовании цементит выявляется в виде светлых кристаллов (сетка на рис. 28,б ). Цементит неустойчив (метастабилен) и при определенных условиях может распадаться, выделяя свободный углерод в виде графита.

3.2. Компоненты, фазы, линии и точки диаграммы (fe – Fe3C)

Диаграмма состояния Fe – Fe3C приведена на рис. 29. На этой диаграмме точка А

(1539 °С) соответствует температуре плавления (затвердевания) железа, а точка D (≈1600 °С) – температуре плавления (затвердевания) цементита. ЛинияAВCD – это линия ликвидуса, показывающая температуры начала затвердевания (конца плавления) сталей и белых чугунов. При температурах выше линииAВCD – сплав жидкий. ЛинияAНJECF –это линия солидуса, показывающая температуры конца затвердевания (начала плавления).

Рис. 29.Диаграмма состояния Fe – Fe3C

По линии ликвидуса АВС

(при температурах, соответствующих линииАВС) из жидкого сплава кристаллизуется аустенит, а по линии ликвидусаCD – цементит, называемый первичным цементитом. В точке С при температуре 1147 °С и содержании 4,3 % углерода из жидкого сплава одновременно кристаллизуется аустенит и цементит первичный, образуя эвтектику, называемуюледебуритом. При температурах, соответствующих линии солидусаАHJЕ, сплавы с содержанием углерода до 2,14 % окончательно затвердевают с образованием структуры аустенита. На линии солидусаЕС (1147 °С) сплавы с содержанием углерода от 2,14 до 4,3 % окончательно затвердевают с образованием эвтектики ледебурита. Так как при более высоких температурах из жидкого сплава выделяется аустенит, следовательно, такие сплавы после затвердевания имеют структуру аустенит + ледебурит.

Промышленное получение

Железоуглеродистые сплавы производятся металлургическими заводами из разных компонентов. Основа — железо с углеродом. Этапы производственного процесса:

- Подготовка расходного сырья (руды). Ее сортируют по размерам кусков, химическому составу. Бедные руды обогащаются требуемыми компонентами. Пустые породы удаляются.

- Подготовка топлива. Коксовый уголь проходит процедуру грохочения. Она нужна, чтобы удалить из топлива посторонние примеси, которые могут привести к тепловым потерям при плавке руды.

- Подготовка флюса. Вещества, которые будет применяться для производства чугуна измельчают. При этом отсеивается мелочь, удаляются сторонние примеси.

- Загрузка расходных материалов, руды в доменную печь. Сначала она заполняется коксом, сверху выкладывается руда, поверх нее засыпается еще один слой кокса. Внутрь вдувается разогретый воздух для поддержания температуры плавления металла. При сгорании кокса выделяется большое количество углекислого газа, который проходит через остатки кокса, образуя соединение СО. В процессе восстановления железо набирается твердости. Постепенно углерод начинает растворяться. Жидкий чугун подается к специальным ковшам, из которых разливается по формам.

Для производства чугуна применяются большие доменные печи. Их высота может достигать 30 м, а внутренний диаметр — 12 м.

Доменная печь (Фото: Instagram / viktormacha)

Усвоение железа

Свойства и сферы применения медно-никелевых сплавов

В организме человека усвоение железа зависит от нескольких факторов, например таких, как форма поступления, сочетание с другими элементами в продуктах. Есть два вида железа, попадающего в организм из еды. Гемовое содержится в продуктах животного происхождения, а негемовое находится в растительной пище. Первое усваивается организмом в три раза лучше второго. Исходя из этого, при лечении железодефицитной анемии или для нормализации уровня железа, пациенту желательно перейти на употребление животной пищи. Еще можно прибегнуть к приему витаминов, железосодержащих таблеток или биологически активных добавок.

Попадая в желудок, пища расщепляется на белки, жиры и углеводы, в это же время происходит всасывание в организм витаминов и микроэлементов. Количество их зависит от сочетания потребленных продуктов. Каждый день в меню должны присутствовать мясные или рыбные продукты вместе с бобовыми, сухими завтраками и большим количеством зелени. А вот молочные продукты можно употреблять не ранее, чем через четыре часа после приема железосодержащей пищи. Делается это потому, что кальций, содержащийся в молочных продуктах, препятствует усвоению железа организмом.

Не последнюю роль в усвоении железа играют витамин C, содержащийся в больших количествах в цитрусовых, томатах, черной смородине, капусте, перце. Так же B6 и B12, который есть в мясе, морепродуктах, сырах. Основное содержание витамина B9 приходится на овощи зеленого цвета: салат, капуста брокколи, авокадо. Алкоголь разрушает железо, содержащееся в организме, но немного выпитого за обедом вина способствует лучшему его усвоению.

Для полноты картины стоит обратить внимание на продукты, содержащие медь, цинк, кобальт и молибден, которые также помогают усвоению организмом железа. Молибден находится в рисе, бобовых и зелени петрушки. Кобальт присутствует в шпинате, субпродуктах и напитках из цикория

Цинком богаты семечки, орехи, гречка. Медь в большом количестве есть в авокадо. Поэтому, составляя меню, стоит обратить внимание на совместимость продуктов

Кобальт присутствует в шпинате, субпродуктах и напитках из цикория. Цинком богаты семечки, орехи, гречка. Медь в большом количестве есть в авокадо

Поэтому, составляя меню, стоит обратить внимание на совместимость продуктов

Отличительные характеристики и основные категории

К углеродистым сталям, основу которых составляют железо и углерод, относят сплавы, содержащие минимум дополнительных примесей. Количественное содержание углерода является основанием для следующей классификации сталей:

- низкоуглеродистые (содержание углерода в пределах 0,2%);

- среднеуглеродистые (0,2–0,6%);

- высокоуглеродистые (до 2%).

Нормы содержания химических элементов в углеродистой стали

К наиболее значимым достоинствам углеродистых сталей различных марок можно отнести:

- высокую пластичность;

- хорошую обрабатываемость (вне зависимости от температуры нагрева металла);

- отличную свариваемость;

- сохранение высокой прочности даже при значительном нагреве (до 400°);

- хорошую переносимость динамических нагрузок.

Есть у углеродистых сталей и недостатки, среди которых стоит выделить:

- снижение пластичности сплава при увеличении в его составе содержания углерода;

- ухудшение режущей способности и снижение твердости при нагреве до температур, превышающих 200°;

- высокую склонность к образованию и развитию коррозионных процессов, что налагает дополнительные требования к изделиям из такой стали, на которые должно быть нанесено защитное покрытие;

- слабые электротехнические характеристики;

- склонность к тепловому расширению.

Отдельного внимания заслуживает классификация углеродистых сплавов по структуре. Основное влияние на превращения в них оказывает количественное содержание углерода. Так, стали, относящиеся к категории доэвтектоидных, имеют структуру, основу которой составляют зерна феррита и перлита. Содержание углерода в таких сплавах не превышает 0,8%. С увеличением количества углерода уменьшается количество феррита, а объем перлита, соответственно, увеличивается. Стали, в составе которых содержится 0,8% углерода, по данной классификации относят к эвтектоидным, основу их структуры преимущественно составляет перлит. При дальнейшем увеличении количества углерода начинает формироваться вторичный цементит. Стали с такой структурой относятся к заэвтектоидной группе.

Микроструктура сталей формируется в процессе кристаллизации и зависит от содержания в сплаве углерода

Увеличение в составе стали количества углерода до 1% приводит к тому, что такие свойства металла, как прочность и твердость, значительно улучшаются, а предел текучести и пластичность, напротив, ухудшаются. Если количество углерода в стали будет превышать 1%, это может привести к тому, что в ее структуре будет формироваться грубая сетка из вторичного мартенсита, что самым негативным образом сказывается на прочности материала. Именно поэтому в сталях, относящихся к категории высокоуглеродистых, количество углерода, как правило, не превышает 1,3%.

На свойства углеродистых сталей серьезное влияние оказывают и примеси, содержащиеся в их составе. Элементами, которые положительно воздействуют на характеристики сплава (улучшают раскисление металла), являются кремний и марганец, а фосфор и сера – это примеси, ухудшающие его свойства. Фосфор при повышенном содержании в составе углеродистой стали приводит к тому, что изделия из нее покрываются трещинами и даже ломаются при воздействии низких температур. Такое явление носит название хладноломкости. Что характерно, стали с повышенным содержанием фосфора, если они находятся в нагретом состоянии, хорошо поддаются сварке и обработке при помощи ковки, штамповки и др.

Содержание химических элементов в углеродистой стали различных марок

В изделиях из тех углеродистых сталей, в составе которых в значительном количестве содержится сера, может возникать такое явление, как красноломкость. Суть этого феномена заключается в том, что металл при воздействии высокой температуры начинает плохо поддаваться обработке. Структура углеродистых сталей, в составе которых содержится значительное количество серы, представляет собой зерна с легкоплавкими образованиями на границах. Такие образования при повышении температуры начинают плавиться, что приводит к нарушению связи между зернами и, как следствие, к образованию многочисленных трещин в структуре металла. Между тем параметры сернистых углеродистых сплавов можно улучшить, если выполнить их микролегирование при помощи циркония, титана и бора.

Промышленные стали и чугуны

Промышленная сталь и чугун являются многокомпонентными сплавами, которые, помимо железа и углерода, содержат так называемые банальные примеси. Постоянными примесями являются марганец, кремний, наличие которых является техническими характеристиками производства, фосфор, сера и кислород-азот, водород, которые не могут быть полностью удалены из металла. Содержание углерода и примесей влияет на свойства железоуглеродистых сплавов.

Углерод оказывает большое влияние на механические свойства стали.

Цементит обладает высокой твердостью и хрупок, поэтому увеличение количества повышает прочность и твердость стали, что снижает ее пластичность и прочность. содержание углерода в стали увеличивается, плотность, электропроводность, теплопроводность и проницаемость уменьшаются, а электрическое сопротивление увеличивается.

Кремний и марганец считаются полезными примесями. При выплавке стали ее добавляют для раскисления. При соединении с оксидом железа FeO он превращается в шлак в виде oxide. As в результате раскисления улучшаются свойства стали.

- Если кремний останется в Стали после раскисления, то предел текучести возрастет, а способность к холодной работе под давлением снизится. Поэтому при штамповке стали необходимо снижать содержание кремния.

- Марганец, не снижая пластичности, значительно повышает прочность стали, резко снижает ее хрупкость при высоких температурах(красный излом), выводит серу из расплава.

Фосфор и сера являются вредными примесями. Фосфор снижает пластичность и вязкость стали и облегчает ее растрескивание при низких температурах(холодная хрупкость).Сера снижает вязкость, пластичность, долговечность, свариваемость и коррозионную стойкость стали. Сера вызывает охрупчивание стали при высоких температурах. Содержание серы и фосфора в стали строго ограничено.

Что такое чугун

Итак, давайте узнаем, какие железоуглеродистые сплавы называют чугунами.

Понятие

Чугуном называется железоуглеродистый сплав с содержанием углерода, то есть под ним понимается материал, который состоит из сплава железа и углерода. Процентное содержание углерода в чугуне составляет более 2,14%. Последний элемент может входить в чугун в виде графита или цементита.

Данное видео рассказывает об особенностях чугуна:

Разновидности

Различают белый и серый чугун.

- Углерод в белом чугуне представлен в виде карбида железа. Если переломить его, то можно увидеть белый отлив. В чистом виде белый чугун не используют. Его добавляют к процессу производства ковкого чугуна.

- На изломе серый чугун имеет серебристый отлив. У этого вида чугуна большая сфера использования. Он хорошо поддается обработке резцами.

Кроме этого, чугуны бывают высокопрочные, ковкие и со специальными свойствами.

- Высокопрочный чугун используют в целях повышения прочности изделия. Механические свойства такого чугуна позволяют это сделать на отлично. Высокопрочный чугун получают из серого в результате добавление к массе примеси магния.

- Ковкий чугун — это разновидность серого. Название не означает, что этот чугун легко подвергают ковке. Он обладает повышенными свойствами пластичности. Его получают помощью отжига из белого чугуна.

- Различают так же половинчатый чугун. В нем некоторая часть углерода находится виде графита, а оставшиеся часть в форме цементита.

Особенные черты

Особенность чугуна кроется в процессе его производства. Средняя температура плавления разных видов чугуна составляет 1200ºС. Это значение на 300 градусов меньше, чем у стали. Связано это с очень высоким содержанием углерода. Углерод и атомы железа имеют между собой не очень тесную связь.

Особенность чугуна кроется в процессе его производства. Средняя температура плавления разных видов чугуна составляет 1200ºС. Это значение на 300 градусов меньше, чем у стали. Связано это с очень высоким содержанием углерода. Углерод и атомы железа имеют между собой не очень тесную связь.

Когда идет процесс выплавки, углерод не может полностью внедриться в решетку железа. В результате чугун принимает свойство хрупкости. Его нельзя использовать для изготовления деталей, на которых будет постоянно действовать нагрузка.

Чугун относится к материалам черной металлургии. Его характеристики часто сравнивают со сталью. Изделия из стали или чугуна широко используются в нашей жизни. Их применение является оправданным. Проведя сравнение характеристик, можно сказать следующее об этих двух материалах:

- Стоимость чугунных изделий ниже стоимости стальных.

- Материалы отличаются по цвету. Чугун – это темный матовый материал, а сталь – светлый и блестящий.

- Чугун легче, чем сталь поддается литью. Но сталь легче сваривается и куется.

- Чугун менее прочный, чем сталь.

- По весу чугун легче стали.

- В стали содержание углерода, выше чем в стали.

Плюсы и минусы

Чугун, как и любой материал, имеет положительные и отрицательные стороны.

К плюсам чугуна относят:

- Углерод в чугуне может находиться в разном состоянии. Поэтому этот материал может быть двух видов (серый и белый).

- Определенные виды чугуна обладают повышенной прочностью, поэтому чугун иногда ставят на одну линию со сталью.

- Чугун может достаточно долго сохранять температуру. То есть при нагреве тепло равномерно распределяется по материалу и остается в нем длительное время.

- По экологичности чугун является чистым материалом. Поэтому его часто используют для изготовления посуды, в которой впоследствии готовится пища.

- Чугун стоек в кислотно-щелочной среде.

- Чугун обладает хорошей гигиеничностью.

- Материал отличается достаточно долгим сроком службы. Замечено, что чем продолжительнее используется чугун, тем его качество лучше.

- Чугун – долговечный материал.

- Чугун – это безвредный материал. Он не способен нанести организму даже маленького вреда.

К минусам чугуна относят:

- Чугун покроется ржавчиной, если на нем непродолжительное время будет находиться вода.

- Чугун – дорогостоящий материал. Однако этот минус оправдан. Чугун очень качественный, практичный и надежный. Предметы, изготовленные из него, так же получаются качественными и долговечными.

- Для серого чугуна характерна маленькая пластичность.

- Для белого чугуна характерна хрупкость. Он в основном идет на переплавку.

Компоненты в системе железо углерод

Аустенит

Атомы размещается в гранецентрированной ячейке. Твердость аустенита имеет твердость 200 … 250 единиц по Бринеллю. Кроме того у него хорошая пластичность и он отличается парамагнитностью.

Железо

Железо – это материал, относящийся к металлам. Его натуральный цвет – серебристо-серый. В чистом виде он очень пластичен. Его удельный вес составляет 7,86 г/куб. см. Температура плавления составляет 1539 °C. На практике чаще всего применяют техническое железо, в составе которого присутствуют следующие примеси – марганец, кремний и многие другие. Массовая доля примесей не превышает 0,1%.

Железо

У железа есть такое свойство как полиформизм. То есть, при одном и том же химическом составе, это вещество может иметь разную структуру кристаллической решетки и соответственно разные свойства. Модификации железа называют соответственно – Б, Г, Д. Все эти модификации существуют при разных условиях. Например, тип Б, может существовать только при температуре 911 °С. Тип Г может существовать в диапазоне от 911 до 1392 °С. Тип Д существует в диапазоне от 1392 до 1539 °С.

Каждый из типов обладает своей формой кристаллической решеткой, например, у типа Б решетка представляет собой куб, решетка типа Г имеет гранецентрированную кубическую форму. Решетка типа Д, имеет форму объемно центрированного куба.

Еще одно свойство состоит в том, что при температуре ниже 768 железо ферримагнитно, а при ее повышении это свойство теряется.

Точки полиморфной и магнитной трансформации называют критическими. На таблице они обозначены следующим образом – А2, А3, А4. Цифровые индексы показывают тип трансформации. Для более полного различия превращения железа из одного вида в другой к обозначению добавляют индексы с и r. Первый говорит о нагреве, второй об охлаждении.

Полиморфные модификации железа

При высоких параметрах пластичности, железо не обладает высокой твердостью, по шкале Бринелля она равна 80 единиц.

Железо имеет возможность образовывать твердые растворы. Их можно разделить на две группы – раствор замещения и внедрения. Первые состоят их железа и других металлов, вторые из железа и углерода, водорода и азота.

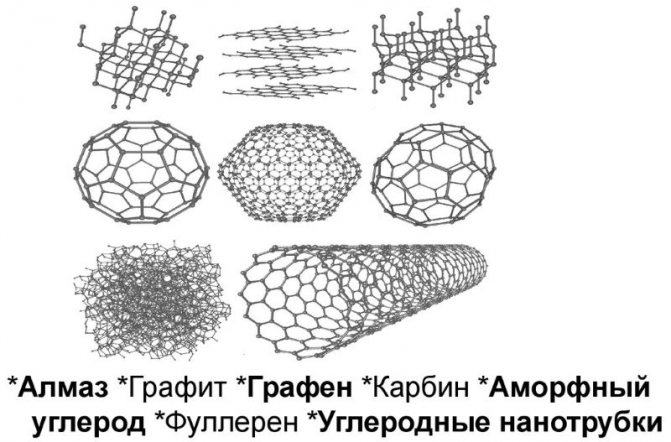

Углерод

Другой компонент системы – углерод. Это – неметалл и он обладает тремя модификациями в виде алмаза, графита и угля. Он плавится при 3500 °С.

Аллотропные модификации углерода

В сплаве железа, этот элемент находится в виде твердого раствора, его называют цементит или в виде графита. В таком виде он присутствует в сером чугуне. Графит, не отличается ни пластичностью, ни прочностью.

Цементит

Доля углерода составляет 6,67%. Он обладает высокой твердостью – 800 НВ, но при этом у него отсутствует пластичность. Полиморфными свойствами не обладает.

Он обладает следующим свойством – при формировании раствора замещения, углерод может быть заменен на атомы других веществ, например, на хром или никель. Такой раствор получил название легированного раствора.

Цементит

Он не обладает устойчивостью, при наличии некоторых условий он может разлагаться, при этом происходит трансформация углерода в графит. Это свойство нашло применение при образовании чугунов.

Кстати, в жидком состоянии, железо может растворять в себе примеси, при этом образуя, однородная масса.

Феррит

Так называют твердый раствор, при котором происходит внедрение углерода в железо.

Он растворяется с определенной переменностью, при нормальной (комнатной) температуре объем углерода лежит в пределах 0,006%, при 727 °С, то концентрация углерода составит 0,02%. По достижении 1392 °С образуется феррит.

Феррит

Содержание углерода составит 0,1%. Его атомы размещаются в дефектных узлах решетки.

Феррит по своим параметрам близок к железу.