Как сделать шабер своими руками

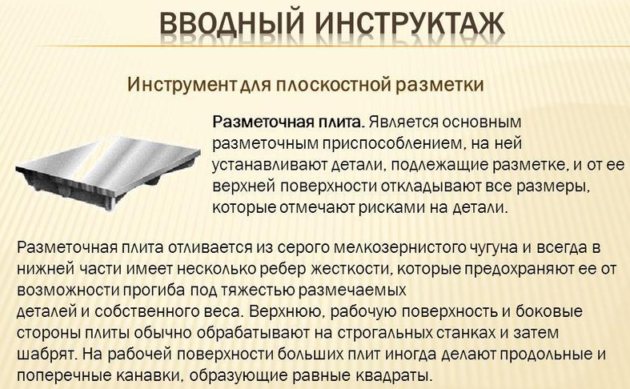

Купить его можно через интернет или в специализированных магазинах, но можно попробовать обзавестись самодельным помощником.

Простой в домашних условиях

Возьмите пруток (корпус) нужного размера, сделайте болгаркой распил в торцевой части, поместите туда пластину, а сбоку вставьте винт и крепко закрутите. С обратной стороны смастерите удобную ручку.

Сложный

Изготовление возможно при наличии фрезерного станка. Отличие от предыдущего варианта – на прутке будет нарезана винтовая спираль, которая позволит присоединять к корпусу головку – тиски, в которые будет помещаться лезвие и закрепляться винтом.

Из напильника

Инструмент нужно просто подвергнуть двум процедурам:

- заточке кромки под нужным углом;

- наполнением алмазной пасты на бруске из абразива с помощью движений, похожих при затачивании столового ножа.

Орудие готово! В статье мы рассказали, что такое шабер слесарный и показали фото. Для наглядности предлагаем посмотреть несколько видео по теме:

Заточка шабера

Режущие кромки шабера затачивают на заточном станке с мелкозернистым кругом. Сначала затачивают боковые грани, затем торцовую поверхность и потом производят доводку. Стачивают у шабера только один конец, а не всю плоскую часть. При заточке штрихи от круга должны располагаться вдоль или по диагонали плоской части шабера. Для этого шабер 1 при заточке располагают вдоль наружной поверхности, по ходу вращающегося круга (рис. 6, а).

Рис. 6. Заточка (а, б) и доводка (в) шабера

Торцовую часть затачивают на круге, используя прокладку 2 (рис. 6, б). При заточке лезвия шабер располагают по центру, перпендикулярно к поверхности круга. Давление на шабер должно быть незначительным, чтобы не было прижогов. Допускается периодически охлаждать шабер холодной водой.

Доводят или правят шабер после заточки на абразивных брусках зернистостью №12 и ниже, покрытых тонким слоем машинного масла. Хорошие результаты дает доводка шаберов на чугунной плите, покрытой жидкой пастой из наждачного порошка с машинным маслом. Торцовая и боковые поверхности шабера должна быть гладкими, без штрихов, а режущая кромка — без завалов, заусенцев и без штрихов от заточки.

Шабер при доводке на абразивном бруске ставят в строго вертикальное положение (рис. 6, в). Сначала доводят режущую торцовую поверхность, перемещая вдоль узкой стороны. При этом нельзя наклонять шабер вправо или влево по направлению хода. Торцовая поверхность в поперечной части должна быть гладкой без штрихов. Плоские стороны шабера (боковые грани) доводят после доводки торцовой поверхности. Это позволяет уничтожить полученные завалы при заточке торцовой поверхности и предупредить возможные закругления на режущей кромке. Перемещать шабер при доводке нужно интенсивно, делая около 60 движений в минуту так, как при медленном движении образуются закругленные режущие кромки.

При шабрении доводят или правят шабер периодически через каждые 1,5–2 ч работы, а через 4–5 правок шабер затачивают.

Ремонт шабрением

Шабрение направляющих или шабрение с последующей притиркой остается до сих пор самым эффективным способом восстановления их геометрической, технической точности. И сейчас этот способ часто используется, на протяжении многих десятилетий демонстрируя прекрасный результат ремонта станины. В первую очередь надо обследовать состояние направляющих, определить степень их износа. То место, где износ минимальный, принимается за базовой уровень, а данные замеров заносятся в таблицу, на основании которых будет производится ремонт. В токарном станке за базовую поверхность принимают чаще всего место расположение задней бабки, которое в процессе эксплуатации оборудования практически не изнашивается. Метод включает следующие этапы:

- установка станины станка на жесткое основание (ремонтный стенд), следует выставить продольное и поперечное положение станины точно в горизонтальной плоскости клиньями, башмаками или с помощью домкратов;

- после окончания подготовительных работ выполняется черновое (предварительное) шабрение с рабочей шириной шабера 20-25 мм при этом выдерживается длина штрихов на поверхности более 10 мм и достигается 4-6 пятен при контроле на краску в квадратах 25×25 мм. Этим достигается разбивка крупных пятен на более маленькие;

- получистовое шабрение выполняется шабером 12-16 мм, длиной штрихов 5-10 мм до достижения 8-15 пятен на квадрат;

- финишное (чистовое) шабрение производят шабером шириной 5-10 мм и длиной штрихов 3-5 мм для достижения 20-25 пятен в квадрате.

Поскольку направляющие станины токарного станка достаточно длинные, обработка выполняется по маякам с разбивкой общей длины на участки. Первым маяком всегда является место максимальной выработки. На расстоянии, меньшем длины поверочной линейки, от первого маяка шабрят второй маяк, находящийся в одной плоскости с первым. Затем шабрится вся поверхность между маяками с последующим переходом на соседний участок. Периодически следует прикладывать линейку с краской для оценки состояния направляющих и качества работы.

Смотрите видео чернового шабрения

Такой обработке подвергаются незакаленные части направляющих токарного станка, метод гарантирует достижение высокой точность поверхности (0,002 мм на 1000 мм длины). Образующиеся после шабрения мельчайшие лунки способны хорошо удерживать и равномерно распределять смазку. Качество шабрения полностью зависит от профессионализма рабочего.

Технология шабрения плоских изделий

Шабровка плоских изделий относится к разряду самых простых и наиболее распространенных видов работ по обработке металла.

Для определения объема шабровочных работ используется специальный краситель. В его роли чаще всего используется:

- берлинская лазурь;

- голландская сажа;

- типографская краска.

Растирку сухого красителя производят с помощью металлического бруска или валика. Для получения жидкого состава сухой краситель разводят в машинном масле.

Полученной смесью окрашивают обрабатываемую плоскость. Для растирания шабровочной краски используют тканевый тампон или резиновый валик для малярных работ.

Резиновый валик позволяет наносить более тонкий и равномерный слой краски. При нанесении краски тампоном слой красителя получается неравномерным и утолщенным.

Положение участков на деталях небольших размеров определяют следующим образом:

- шабровочную краску наносят на плоскость поверочной плиты;

- аккуратно опускают проверяемую сторону детали на поверочную плиту;

- круговыми движениями перемещают деталь по слесарной плите;

- аккуратно снимают деталь с поверочной плиты.

Габаритные и тяжелые детали шабруют следующим образом:

- краситель наносят на контрольную плитку с идеально ровной поверхностью;

- эту плитку прикладывают к обрабатываемой плоскости;

- круговыми движениями перемещают плитку по плоскости.

По характеру распределения краски по поверхности определяют количество и расположение неровных участков.

Визуальное определение характера и размера неровностей определяют по цвету и количеству пятен.

- темные пятна характеризуют участки с наибольшей глубиной впадин;

- серые пятна имеют наименьшую величину углублений;

- участки с белыми пятнами характеризуют выпуклости, требующие шабрения.

![]()

Окрашивание поверхностей при шабрении

Инструменты и приспособления для шабрения. Шаберы

Режущим инструментом при шабрении является шабер. Шаберы различаются по конструкции

— цельные и составные, по форме режущей кромке — плоские, трехгранные и фасонные, а также по числу режущих граней — односторонние и двухсторонние.

Шаберы изготовляются из

углеродистых инструментальных сталей марок У10…У13. Составные шаберы могут оснащаться пластинами из быстрорежущей стали или твердого сплава.

Для шабрения плоских поверхностей используются одно- или двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой (рис. 4.3, а, б, в). Геометрические параметры шаберов зависят от вида обработки, материала заготовки и угла установки инструмента по отношению к обрабатываемой поверхности. Торцевая поверхность шабера затачивается под углом заострения 90… 100° по отношению к оси инструмента. При черновой обработке угол заострения равен 75…90°, при чистовой — 90°, а при отделочной — 90… 100°. Угол заострения для чугуна и бронзы выбирается равным 90… 100°, для стали — 75…90°, а для мягких металлов — 35…40°.

Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработанной поверхности. Чем тверже обрабатываемый материал и выше требования к чистоте обработанной поверхности, тем более узкой должна быть режущая кромка шабера и меньшим радиус закругления.

Для чернового шабрения применяются шаберы с шириной режущей кромки 20… 30 мм, для чистового — 15… 20 мм и для отделочного — 5… 12 мм.

Для шабрения вогнутых поверхностей, например вкладышей подшипников скольжения, предназначены трехгранные шаберы

(рис. 4.3, г), которые имеют три режущие кромки и могут быть прямыми и изогнутыми; их угол заострения составляет 60°. У этих шаберов на гранях находятся продольные канавки (желобки), что делает более удобной заточку и заправку инструмента.

Помимо цельных, используются составные шаберы

(рис. 4.3, д), позволяющие быстро заменять режущие пластины, а потому удобные для выполнения различных шабровочных работ. Такой шабер состоит из корпуса держателя 2, рукоятки 4 и зажимного винта 3. Сменную режущую пластину 1 из углеродистой, быстрорежущей стали или твердого сплава закрепляют в держателе 2, вращая винт 3 при помощи рукоятки 5.

В более простой конструкции шабера (рис. 4.3, е) режущие пластины 6 закрепляются в рукоятке 7 при помощи гайки.

При шабрении вкладышей подшипников скольжения для уменьшения числа переточек в процессе работы применяются шаберы- кольца (рис. 4.4), которые могут быть изготовлены из кольца изношенного конического роликового подшипника.

Поскольку шабрение является заключительной операцией слесарной обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этих целей предназначены проверочные инструменты.

К проверочным инструментам (рис. 4.5) относятся: проверочные плиты для контроля широких плоских поверхностей; плоские проверочные линейки (рис. 4.5, а, б), применяемые при контроле шабрения длинных и сравнительно узких плоских поверхностей; трехгранные угловые линейки (рис. 4.5, в), использующиеся при контроле шабрения поверхностей, расположенных под внутренним углом, угловые плиты — для контроля качества шабрения поверхностей под прямым углом; а также проверочные валики — для контроля шабрения цилиндрических поверхностей и выемок. Контроль качества шабрения всеми этими инструментами основан на выявлении неровностей на обработанной шабрением поверхности. Неровности на обрабатываемой поверхности становятся видимыми после наложения ее на окрашенный проверочный инструмент или наоборот, после наложения окрашенного инструмента на обработанную поверхность и взаимного их перемещения друг относительно друга.

Весьма важным является хранение проверочных инструментов в надлежащем состоянии, поэтому после работы проверочный инструмент следует очищать, смазывать и только потом укладывать в футляр или накрывать крышкой.

С целью высокоточной подгонки деталей изделий в слесарном деле используется весьма трудоёмкая технологическая операция — шабрение. Она производится при помощи специального инструмента-шабера, который, в зависимости от сложности и особенности детали, может иметь различную форму, конструкцию и размер.

Виды станков для шабрения

Режущие элементы станков, которые применяют для шабрения, изготавливают из инструментальной стали, которая отличается низким содержанием углерода и наличием легированных добавок. Как было сказано выше, в качестве привода станка может быть использовано электричество либо сжатый воздух.

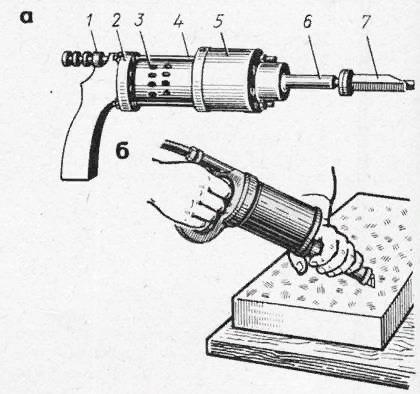

Пневматические аппараты применяют в качестве средства механизации шабрения стальных и чугунных деталей. Применяются только на предприятиях металлообрабатывающей и тяжелой промышленности. Устройства оснащают механизмом регулировки длины шабера для изменения степени шабрения.

Электромеханические инструменты для шабрения также используются в крупных мастерских. Электрический двигатель соединен с редуктором, который посредством гибкого вала передает крутящий момент на кривошип. Последний является приводным механизмом аппарата.

Процесс механизации шабрения протекает не очень стремительно. Это связано с низким качеством обработки поверхности по сравнению с ручным шабрением.

Шабрение поверхности – это ответственная процедура, которая требует не только значительных физических качеств, но и квалификации специалистов. Высокая трудоемкость процесса и отсутствие качественного механизированного оборудования негативно влияют на популярность технологии: к ней прибегают только в крайнем случае.

А вы сталкивались с шабрением на производстве? Поделитесь своими впечатлениями в блоке комментариев.

Шабрение — это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоев материала с поверхности заготовки с помощью режущего инструмента — шабера. Шабрение применяется в тех случаях, когда необходимо обработать поверхности с очень малой шероховатостью. Как правило, шабрению подвергаются сопрягаемые поверхности, перемещающиеся друг относительно друга (трущиеся поверхности). С его помощью достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями и точные размеры деталей.

Шабрением обрабатываются как плоские, так и криволинейные поверхности (например, направляющие станков), поверхности подшипников скольжения, детали приборов, а также поверхности различных инструментов и приспособлений (например, поверочные плиты, угольники, линейки). За один проход шабер может удалить с поверхности заготовки очень тонкий слой металла толщиной не более 0,7 мм. При средних усилиях, прикладываемых к инструменту, толщина снимаемой стружки составляет 0,01 …0,03 мм.

Шабрение является весьма трудоемкой операцией и требует чрезвычайно высокой квалификации слесари. В практике слесарных работ шабрение занимает около 20%, поэтому большое значение имеют механизации труда и замена ручного шабрения станочными методами обработки.

Процесс – шабрение

Процесс шабрения заключается в снятии с поверхности детали мельчайших стружек острым скребком – шабером, выравнивании всех неровностей, выступов и следов от напильника или резца. Шабрение применяют с целью выравнивания поверхности чаще всего в тех случаях, когда нужно пригнать поверхности деталей одну по другой так, чтобы они прилегали друг к другу наиболее плотно.

Процесс шабрения заключается в постепенном удалении окрашенных выступов. У хорошо подготовленной поверхности выступы располагаются равномерно по всей ее площади, у плохо подготовленной – густо окрашиваются отдельные большие участки и наряду с ними кое-где образуются небольшие слабо окрашенные пятна, и, наконец, у очень плохо подготовленной поверхности окрашиваются две-три точки.

| Графики зависимости сила-перемещения технологической системы. 1 2 – соответственно при создании предварительного натяга, без него. |

Процесс шабрения заключается в следующем.

Процесс шабрения требует больших физических усилий, высокой квалификации рабочего, весьма трудоемок и удлиняет цикл производства.

Процесс шабрения считается законченным при достижении установленной точности, определяющейся числом окрашенных пятен, приходящихся на единицу поверхности, ограниченной квадратом со сторонами 25X25 мм. Чем пятен больше и чем ровнее они распределены в пределах квадрата, тем выше качество шабрения и тем точнее поверхность.

| Пневматический шабер. |

Процесс шабрения требует затраты больших физических усилий, весьма трудоемок и удлиняет цикл производства, поэтому механизация процесса шабрения – это один из путей повышения производительности труда.

| Пневматический шабер. |

Процесс шабрения требует затраты больших физических усилий, весьма трудоемок и удлиняет цикл производства, поэтому механизация шабрения – один из путей повышения производительности труда. Пневматические шаберы предназначены для грубого, чистового и точного шабрения стальных и чугунных поверхностей. Применяются как средство механизации трудоемкого труда при шабрении направляющих скольжения сверлильных станков в тяжелом машиностроении, контрольных притирочных плит и других работ.

Процесс шабрения состоит в следующем. Шабрению подвергают те места, где хорошо видны отпечатки краски. Этот процесс повторяют до тех пор, пока мелкие отпечатки краски будут равномерно распределены на обрабатываемой поверхности.

Процесс шабрения требует затраты больших физических усилий, весьма трудоемок и удлиняет цикл производства, поэтому механизация шабрения – один из путей повышения производительности труда.

Процесс шабрения заключается в постепенном снятии металла с окрашенных мест.

| Подготовка детали к опиливанию или нарезанию.| Шабер со вставной пластинкой из твердого сплава. |

Процесс шабрения предусматривает подгонку обрабатываемых поверхностей по контрольным плитам, линейкам или сопрягаемым плоскостям с помощью шаберов.

Виды шаберов по конструкции и форме режущей кромки

Изначально существует два типа по назначению – это строительный, которым можно работать по различным мягким материалам, а также металлический. Он изготовлен из прочной стали и предназначен для металлообработки. Конструктивно он отличается по ряду элементов.

Поверхность под разные типы и принципы шабрения

Режущая часть ножа может быть:

- Плоской – оптимально подходит под ровные плоскости. Лезвие может иметь одну сторону или две, второй вариант долговечнее. Длина – 25-40 см. Ширина от 5 мм до 3 см – чем уже грань, тем точнее и тоньше шабрение.

- С несколькими гранями – хорошо проникает в щели, углы, внутренние стороны цилиндрических объектов. Есть прямой или загнутый кончик.

- Специальной конфигурации под определенную задачу – их нужно разумно применять, когда идет потоковая обработка. Часто бывает разборным – в рукоять можно установить несколько различных наконечников.

Ручка и рабочая часть шабера

Для разных целей требуется различная заточка. Чтобы не путаться в массе изделий и не затачивать их каждый раз по-новому, можно воспользоваться сменными пластинами. Такое универсальное орудие имеет несколько составляющих:

- рукоять;

- корпус из металла;

- держатель-зажим с винтом;

- набор вставок.

Крепление рабочей части происходит с помощью поворота ручки.

Степени автоматизации

Существует электрический шабер. Но шабровщик – это слесарь, который много работает руками, потому что электрошабер может обрабатывать только прямые поверхности или производить первичную обработку, а финишная остается обычному инструменту. Строительный автоматизированный прибор является многофункциональным, он снимает остатки клея, шпатлевки, других стройматериалов, но для металла абсолютно не подходит.

Как научиться скоблить

После вышеприведенных манипуляций с красителем подготовьте инструмент, произведите заточку. Под углом 30-40 градусов делайте движения вперед и назад, снимая тонкий слой. Сперва длинные штрихи – до 2 см, затем короткие – не превышающие 5 мм. Следы не должны быть параллельными, они могут перекрещиваться до угла в 45 градусов. По завершении, промойте поверхность, произведите повторное окрашивание и финальное шабрение плоского элемента.

Нюансы и приемы

Раскроем несколько хитростей:

- с пастой ГОИ процедура пойдет эффективнее;

- черновая металлообработка больших объемов может производиться диском, затем нужно пройтись вручную;

- разборное приспособление многофункционально, но цельное – более долговечно.

Как сделать шабер своими руками

Купить достойный шабер не составит труда, но имея в хозяйстве подручные материалы, вы можете сделать инструмент, идеально подходящий для собственных нужд.

Простейший в домашних условиях

Простейший слесарный шабер можно изготовить своими руками при наличии одной лишь твердосплавной пластинки для рабочей части.

Готовое изделие

Необходимые инструменты и материалы:

- четырехгранный пруток 15х15;

- быстросменная пластинка Т5К10;

- болт с шайбой;

- наждачная бумага;

- болгарка;

- тиски.

Пропиленные прорезь и паз

Последовательность действий для изготовления:

- От прутка болгаркой отпилите часть длиной 25-30 см. Это будущий корпус.

- Зажмите корпус в тисках и выполните отрезным кругом болгарки пропил вдоль на глубину 2-3 см.

- Сделайте замер режущей пластинки и выпилите в прутке паз под нее глубиной около 0,5-1 см.

- Поперек просверлите отверстие под зажимной болт.

- Зачистите все срезы наждачной бумагой и установите пластинку в паз.

- Закрутите болт отверткой или шестигранником.

Установка пластинки в корпус

Сложный инструмент на станках

При наличии станков и электрооборудования можно изготовить своими руками шабер сложной конструкции.

Шабер с прикрепленной рукояткой

Инструменты и материалы:

- шаберная пластина

- фрезерный станок;

- токарный станок;

- стальной пруток 2х1,5 см;

- стальной стержень диаметром 0,5 см.

Выточенные детали: основание, крышка и стержень с резьбой

- Из металлического прутка выточите основание под пластину и крышку.

- В основании инструмента просверлите поперечное отверстие для крепления крышки на винт.

- На кончике стального стержня вырежьте резьбу, а в крышке и основании шабера просверлите продольное отверстие аналогичного диаметра. Нарежьте внутреннюю резьбу.

- Закрепите стержень на основании.

- Выточите из дерева рукоятку – можете использовать ножку от обыкновенного стула.

- В рукоятке просверлите отверстие и установите внутрь стержень шабера.

- Рукоятку можете дополнительно усилить металлическим кольцом, предварительно выточив его из мягкого металла.

Инструмент в сборе

Кольцо в начале рукоятки крупным планом

Временное приспособление из напильника

Шабер из напильника стоит мастерить только тогда, когда другого материала под рукой нет. Напильник для качественного скребка должен быть достаточно широким – около 8-10 мм и изготовлен из твердого материала. Оптимальная длина инструмента совпадает с длиной ладони или значительно больше. Рукоятка удобная, хорошо лежит в руке, не травмируя ладонь при работе.

Последовательность изготовления:

- Заточите рабочую кромку напильника под пластинку шабера. Для снятия большого припуска выточите ровную линию, для чистовой шабровки – округлую.

- С помощью бруска или электрического наждака заточите инструмент так, чтобы с одной стороны образовалась насечка 1 см, торец стал плоским, а с боков образовались скругления.

Узкий напильник – основа для шабера

Следующим этапом заправьте инструмент алмазной пастой на абразивном бруске, например, F120:

- Закрепите брусок на рабочей поверхности.

- Установите шабер торцом на брусок и проведите им по направлению к себе несколько раз, пока не сточатся мелкие неровности.

Схема заправки шабера

Если в процессе работы инструмент будет скользить, заправьте его повторно.

Чтобы зачистить поверхность от грязи или неровностей либо зашлифовать слой металла до однородной гладкой текстуры, используйте шабер – что это такое, вам теперь известно. Выбирайте инструмент согласно типу обрабатываемой поверхности и требованиям к итоговой шероховатости материала.

Шаберы по металлу – это немаловажный и необходимый инструмент в производстве. С помощью него металлическое изделие превращается в гладкую и ухоженную деталь, которую приятно брать в руки.

Чтобы до вести до такого состояния изделия нужны специальные знания и умения в шабрении. Что же такое шабрение? Под этим словом имеется ввиду снятие тонкого слоя материала. Таким образом удаляется любая шероховатость, которая бы помешала слаженной работе металлической детали с остальными механизмами, и достигается идеальная гладкость. Нередко такая обработка применяется при работе с деревом, но в этом деле используются совершенно другие приборы.

Как правильно ухаживать за пушером?

После каждого использования шабер необходимо дезинфицировать. Делать это можно раствором антисептика, путем кипячения или стерилизации под УФ-лучами.

Хранят пушер в отдельном футляре, либо отсеке футляра вместе с другими инструментами при комнатной температуре в сухом помещении.

Внимание! Если ваш пушер изготовлен из пластика или дерева, то кипятить его нельзя, такие инструменты можно обрабатывать только дезинфицирующими средствами.Пушер нужно хранить в чехле Как минимум раз в год стальной шабер необходимо затачивать — так вы существенно продлите ему жизнь и повысите качество последующей работы. Надеемся, наша статья была полезна, и вы выберете лучший пушер, который будет служить вам верой и правдой в течение долгого времени!

Надеемся, наша статья была полезна, и вы выберете лучший пушер, который будет служить вам верой и правдой в течение долгого времени!

Что такое шабрение?

Шабрением называют высокоточную слесарную операцию по плотной подгонке деталей изделий или выравниванию различных поверхностей. Эта операция производится высококвалифицированными специалистами и производится как окончательная (финишная) отделка изделий или поверхности и после того, как было проделано предварительное шлифование, опиливание, фрезеровка или резание конкретной детали.

Для шабрения используется специальная шабровочная краска. Она наносится на поверхности сопрягаемых деталей для уточнения степени шабрирования одной части детали к другой. В результате шлифования происходит срезание мельчайших частиц металла с сопряжённых поверхностей, они «разбиваются» и, в идеале, получается сетка — наибольшее соприкосновение поверхностей изделия.

Краску для шабрения наносят ровным тонким слоем. На хорошо подготовленную поверхность она должна ложится равномерно, с равной степенью насыщенности, а на плохо подготовленную — неравномерно, с проплешинами. При визуальном осмотре становится очевидным: белые пятна означают — очень углублённые места, тёмные пятна на поверхности — углубление незначительное, серые пятна — это выступающие места, где слой краски самый тонкий.

В результате шабрения производится постепенное срезание мельчайших частиц металла с участков, где образовались сначала серые, а затем тёмные пятна, доведя тем самым поверхность детали до идеально ровной. Сам процесс шлифования производят в несколько этапов: предварительное (или черновое), точечное и, наконец, отделочное (или чистовое) шабрение.

Общие сведения о технологии

Операция чаще всего используется применительно к металлу, но в некоторых случаях схожими методами обрабатывают пластиковые и деревянные поверхности. Суть технологии заключается в ликвидации выраженных выпуклостей на изделии.

То есть с помощью специального инструмента обеспечивается притирка неровностей. Для понимания степени точности стоит отметить, что высота снимаемого слоя рассчитывается в микронах.

Особенностью метода является то, что он используется и в работе с нестандартными округлыми поверхностями, где требуется учет уклона радиальности. К примеру, это могут быть криволинейные и цилиндрические изделия.

Технологические особенности

Шабрение обладает рядом технических особенностей:

- Высокая точность обработки. Инструмент-шабер является очень точным, а с его помощью можно снимать слой металла толщиной от 0,01 до 0,5 миллиметров. Если рабочему нужно срезать более широкий слой, то он либо использует более грубый инструмент, либо просто повторяет операцию несколько раз, пока не получит нужные результаты.

- Возможность работы с деталями сложной формы. Лезвия шабера разной формы, что позволяет работать как плоскими объектами, так и различными сложными объектами (скажем, с подшипниками или деталями автомобилей). Это делает технологию универсальной, простой в использовании.

- Невозможность механизации. Шабровка является достаточно тонкой сложной процедурой, а для ее проведения необходимым соответствующий опыт. По очевидным причинам шабрение нельзя автоматизировать, что снижает популярность технологии (хотя шабер можно подключить к пневматическим устройствам).

Назначение шабровки

Применяется для финишной металлообработки, когда объекты должны взаимодействовать с минимальным трением, отлично дополняя друг друга. Операция позволяет достигнуть максимальной гладкости даже при миниатюрных размерах заготовки. Обычно этот этап обязателен при производстве:

- измерительных и контрольных приборов, так как у них должна быть высокая точность;

- подшипников скольжения – при наличии неровностей будет появляться трение, деформирующее вал, а также риск быстрого износа и перекоса оси;

- направляющие любых станков;

- автомобильные двигатели и некоторые другие запчасти на авто.

В этот перечень также могут попасть все узлы, для работы которых важна точность и отсутствие любых дефектов.

![Глава xv. шабрение [1980 макиенко н.и. - общий курс слесарного дела]](http://mehanik35.ru/wp-content/uploads/d/1/2/d12ca8f3d80569824592c3d9a1331254.jpeg)