Химические свойства Аргон Argon

Определение химических свойств Argon —

Пока известны только 2 химических соединения аргона — гидрофторид аргона и CU(Ar)O, которые существуют при очень низких температурах. Кроме того, аргон образует эксимерные молекулы, то есть молекулы, у которых устойчивы возбуждённые электронные состояния и неустойчиво основное состояние. Есть основания считать, что исключительно нестойкое соединение Hg—Ar, образующееся в электрическом разряде, — это подлинно химическое (валентное) соединение. Не исключено, что будут получены другие валентные соединения аргона с фтором и кислородом, которые тоже должны быть крайне неустойчивыми. Например, при электрическом возбуждении смеси аргона и хлора возможна газофазная реакция с образованием ArCl. Также со многими веществами, между молекулами которых действуют водородные связи (водой, фенолом, гидрохиноном и другими), образует соединения включения (клатраты), где атом аргона, как своего рода «гость», находится в полости, образованной в кристаллической решётке молекулами вещества-хозяина, например, Ar·6H2O.

Соединение CU(Ar)O получено из соединения урана с углеродом и кислородом CUO. Вероятно существование соединений со связями Ar-Si и Ar-C: FArSiF3 и FArCCH.

Литье в керамические формы

Так, называют метод получения отливок в том числе и с крупными размерами, обладающих высокой точностью в одноразовых формах выполненных из керамики. Их изготавливают из подвижных смесей, используя для этого постоянную модель.

Литье в керамические формы

В состав этой смеси входят огнестойкие порошки разной фракции, и растворов этилсиликата и огеливателя. После тщательного перемешивания ее выливают в заранее подготовленную оснастку. Там она затвердевает, пройдя через эластичное состояние. После выполнения этой операции форму снимают и отправляют в печь для прокаливания. Во время этого процесса происходит сгорание спиртовых паров и в результате этого в форме происходит формирование микротрещин. Металлический расплав заливают в холодную форму, но иногда, это определяет марка расплава, ее подогревают до 900 градусов Цельсия. Такой метод применяют для получения штампового инструмента, технологической прессовой оснастки, компонентов литейных форм и пр. Существует несколько наименование литья в керамические формы – шоу-процесс, уникаст-процесс и керамкаст-процесс. Разница между первыми двумя заключается только во времени получения патента. Последний процесс, включает в себя элементы технологии первых двух. Оболочковые формы для последнего процесса производят при помощи разъемных моделей с тонкими стенами, которые выполнены из искусственного каучука.

Керамическую оболочку выполняют точно так же, как и для литья по выплавляемым моделям. При сборке формы, эластичные детали просто вытягивают, а литники или выплавляют или выжигают. Для изготовления стержней используют такой способ – в ящик для формовки стержней заливают суспензию и через некоторое время ее сливают. На поверхности ящика останется слой суспензии, засыпаемый огнеупором. Те частицы, которые не прилипли, удаляют из ящика. После чего, снова заливают суспензию и посыпают ее порошком. Эту операцию повторяют несколько раз до тех пор, пока стержень не получить необходимые размеры.

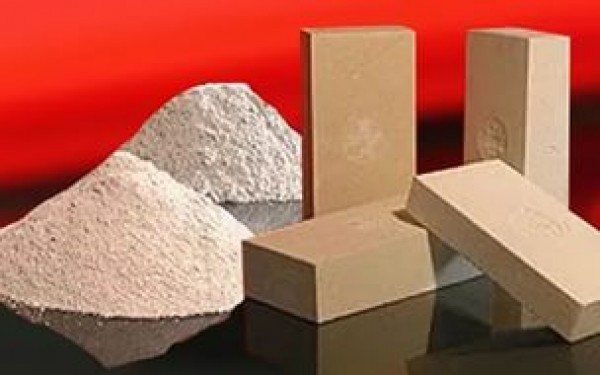

Огнеупоры

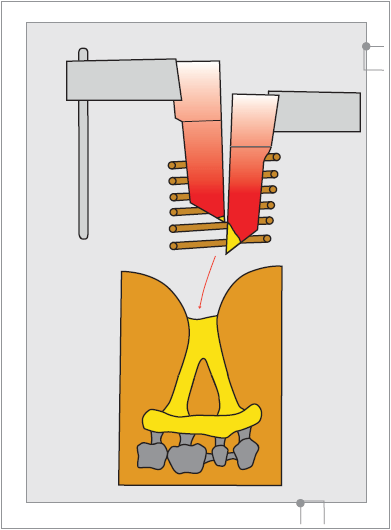

Литниково-питающая система при литье по выплавляемым моделям

Плотность отливок в первую очередь зависима от способа заливки и строения литниково–питающей системы. Учитывая то, что металлический расплав подают в разогретую форму, получение отливок высокого качества сопровождается рядом сложностей.

Во время заливки формы расплав должен заполнить полости, расположенные в форме равномерно, но при этом необходимо как-то компенсировать усадку, сопровождающую затвердевание металла. Эту задачу решают путем использования системы литников и прибылей, формируемых при изготовлении модели. Практика литейного дела представило множество знаний о системах подобного типа.

Хранилище жидкого металла называют прибылью. Ее размещают так, чтобы была возможность компенсации объема металла, расходуемого на усадку. Прибыль должна быть размещена таким образом, чтобы металл оставался в жидком состоянии дольше, чем в рабочей части формы. То есть, прибыль служит для подпитки отливки во время ее затвердевания.

Миксер для временного хранения жидкого металла

Прибыль выполняют из тех же материалов, которые применяют для изготовления формы и поэтому она охлаждается так же как и другие части системы. Для обеспечения более позднего остывания прибыли изготовление моделей выполняют таким образом, чтобы, она остывала несколько медленнее. Для замедления процесса остывания иногда применяют материалы с меньшей теплопроводностью.

Как подготавливают детали

Для сварки титана необходимо полностью изолировать свариваемые поверхности от атмосферы, поэтому, как правило, используют автоматическую или полуавтоматическую сварку.

Ручная сварка титана возможна, но только если используется специальная сварочная горелка с керамическим соплом, через которую на свариваемые участки подается под давлением инертный газ — аргон, который вытесняет воздух.

При этом обратная сторона шва должна быть изолирована от атмосферы плотно прилегающими стальными либо медными накладками. Для обеспечения наилучшего качества шва используют перфорированные накладки, в отверстия которых подается аргон.

В случае полуавтоматической или автоматической сварки она проводится в специальной капсуле, заполненной аргоном либо гелием. Сварка титановых труб может производиться без помещения трубы в защитную газовую среду целиком, но при этом сама труба должна быть герметизирована и заполнена аргоном изнутри.

Другим важным нюансом является зачистка и обезжиривание свариваемых поверхностей на 20 мм от линии стыка. Необходимо удалить оксидную пленку, которая всегда присутствует на поверхности титанового изделия.

Работать необходимо в перчатках, поскольку руки, даже чистые, могут оставить на кромке потожировые следы, которые приведут к ухудшению сварного шва.

Перед сваркой титан дополнительно подвергают травлению с использованием смеси соляной кислоты с водой и фторидом натрия — 350 мл HCl, 650 мл дистиллированной воды, 50 г фторида натрия. Температура травления — 60-65 °C, время — около 10 минут.

После травления титан подвергают тщательной шлифовке. Для механической обработки используют наждачную бумагу до № 12, проволочные щетки, шаберы. Необходимо удостовериться, что края свариваемых деталей ровные, на них отсутствуют заусенцы и трещины. Точно так же зачищается и присадочная проволока. Только после этого можно приступать к сварке титана.

Источники питания

Источник питания постоянного тока DC прямой полярности (DCSP) используется для TIG сварки титана. Для MIG сварки требуется источник тока обратной полярности (DCRP). На сварочной горелке должно быть дистанционное управление силой тока, чтобы не нарушать процесс сварки и контролировать охлаждение сварного шва при помощи защиты инертным сварочным газом. Желательной характеристикой аппарата для TIG сварки титана является ножная педаль управления током, высокочастотным зажиганием и таймерами защитного газа, для предварительного и окончательного продува.

Первичная защита расплавленной сварочной ванны

Первичная защита обеспечивается правильным выбором сварочной горелки. Горелки для аргонодуговой TIG сварки титана и его сплавов должны быть оснащены большим (18-25 мм) керамическим соплом и газовой линзой.

Сопло должно обеспечивать адекватную защиту для всей расплавленной сварочной ванны. Газовая линза обеспечивает равномерный, не турбулентный поток инертного газа.

Как правило, для первичной защиты используется аргон из-за его лучших характеристик стабильности дуги. Аргонно-гелиевые смеси могут быть использованы при более высоком напряжении и для большего проникновения в металл.

Определение расхода и эффективность сварочного газа для первичной защиты должны быть проверены до начала сварочных работ на отдельной титановой пластине. Незагрязненные, т.е. защищенные сварные швы должны быть яркие и серебристые по внешнему виду.

Применение титана для изготовления спортивного инвентаря

Причина популярности использования титана в спортивном инвентаре проста — он позволяет получить превосходящее любой другой металл соотношение веса и прочности. Использование титана в велосипедах началось примерно 25-30 лет назад и было первым применением титана в спортивном инвентаре. В основном используются трубы, в том числе поставляемые ООО «Вариант», из сплава Gr.9 Тi3Аl-2.5V (АSТМ B338 Grade 9). Другие части производимые из титановых сплавов включают в себя тормоза, звёздочки и пружины сидений. Использование титана в производстве клюшек для гольфа впервые началось в конце 80-х — самом начале 90-х годов производителями клюшек в Японии. До 1994-1995 годов это применение титана было практически неизвестно в США и в Европе. Ситуация изменилась, когда компания Callaway представила на рынок свою титановую клюшку, производимую компанией Ruger Titanium и названную Great Big Bertha. В связи с очевидными преимуществами и с помощью хорошо продуманного компанией Callaway маркетинга, титановые клюшки моментально приобрели огромную популярность. В течение короткого периода времени титановые клюшки прошли путь от эксклюзивного и дорогого инвентаря небольшой группы игроков до широкого использования большинством гольфистов (по прежнему оставаясь более дорогими по сравнению со стальными клюшками).

Титан применяют в изготовлении рам для велосипедов. В США тремя наиболее часто используемыми в велосипедной промышленности сортами титана 3-2.5 являются: — сорт AMS 105, то же самое вещество соответствует наименованию 747. Этот материал отвечает всем требованиям стандарта AMS (Аэрокосмическая спецификация материалов) для гидравлических труб. Теоретически, покупка труб AMS 105 непосредственно у производителя дает неограниченный выбор диаметров и толщины стенок трубы. В действительности, существует много ограничений на минимальную партию заказа и в связи с этим, многие производители велосипедных рам, предпочитают заказывать титановые трубы у . Покупатели иногда добавляют или изменяют стандартные спецификации труб AMS. Трубы MTS325 фирмы Merlin отличаются от труб AMS тем, что имеют более строгие допущения для структуры поверхности. Трубы фирмы Merlin также превосходят трубы AMS по минимальной прочности на разрыв при растяжении и пределу текучести. — «Спортивный сорт» Grade 9. Трубы из титана Gr.9 спортивного сорта дешевле, так как они подвергаются меньшему числу шагов обработки, что позволяет снизить цену. Однако, сокращение цены негативно сказывается на формовке труб и структуре поверхности, как изнутри, так и снаружи.

Трубы для гоночных велосипедов и другие детали изготавливают из сплава АSТМ B338 Grade 9 (Тi3Аl-2.5V), поставляемого ООО «Вариант». На удивление, значительное количество титанового листа используется при производстве ножей для подводного плавания. Большинство производителей используют титановые листы ВТ6 (сплав Тi6Аl-4V или Grade 5, или Gr.5), но этот сплав не обеспечивает долговечность кромки лезвия, как другие более прочные сплавы. Некоторые производители переключаются на использование сплава ВТ23. Литые титановые подковы дают значительное уменьшение веса по сравнению со стальными, при этом обеспечивая необходимую прочность. К сожалению, это применение титана не вошло в жизнь, потому что титановые подковы искрили и пугали лошадей. Немногие согласятся использовать титановые подковы после первых неудачных опытов. Компания Titanium Beach, расположенная в Ньюпорт Бич, Калифорния (Newport Beach, Саlifornia), разработала лезвия для коньков из сплава Тi6Аl-4V Gr.5 (Grade 5 или ВТ6). К сожалению, здесь опять проблема долговечности кромки лезвий. Мы думаем, что у этого продукта есть шанс на жизнь при условии использования производителями более прочных сплавов, таких как 15-3-3-3 или ВТ-23. Титан очень широко используется в альпинизме и туризме, практически для всех предметов, которые альпинисты и туристы несут в своих рюкзаках: бутылки, чашки, наборы для приготовления пищи, столовая посуда, в основном сделанные из коммерчески чистого титана — листов, прутков и труб ВТ1-00 (Grade 1) и ВТ1-0 (Grade 2). Другими примерами альпинистского и туристского снаряжения являются компактные печки, стойки и крепления палаток, ледорубы и ледобуры. Производители вооружения недавно начали производить титановые пистолеты как для спортивной стрельбы, так и для правоохранительных органов.

Литье меди — химический состав, в процентах

| Обозначение марок | Массовая доля элемента | |||||||||||

| Cu + Ag | Примесей, не более | |||||||||||

| Bi | Fe | Ni | Zn | Sn | Sb | As | Pb | S | O | P | ||

| M1 | 99,9 | 0,001 | 0,005 | 0,002 | 0,004 | 0,002 | 0,002 | 0,002 | 0,005 | 0,004 | 0,05 | — |

| M1p | 99,9 | 0,001 | 0,005 | 0,002 | 0,005 | 0,002 | 0,002 | 0,002 | 0,005 | 0,005 | 0,01 | 0,002 — 0,012 |

| М1ф | 99,9 | 0,001 | 0,005 | 0,002 | 0,005 | 0,002 | 0,002 | 0,002 | 0,005 | 0,005 | — | 0,012 — 0,04 |

| М2р | 99,7 | 0,002 | 0,05 | 0,2 | — | 0,05 | 0,005 | 0,01 | 0,01 | 0,01 | 0,01 | 0,005 — 0,06 |

| М3р | 99,5 | 0,003 | 0,05 | 0,2 | — | 0,05 | 0,05 | 0,05 | 0,03 | 0,01 | 0,01 | 0,005 — 0,06 |

| М2 | 99,7 | 0,002 | 0,05 | 0,2 | — | 0,05 | 0,005 | 0,01 | 0,01 | 0,01 | 0,07 | — |

| М3 | 99,5 | 0,003 | 0,05 | 0,2 | — | 0,05 | 0,05 | 0,01 | 0,05 | 0,01 | 0,08 | — |

В обозначение меди марок M1 и M1p, предназначенной для электротехнической промышленности и подлежащей испытаниям на электропроводность, дополнительно включают букву Е.

Медное литье используется для изготовления деталей для ремонта электрооборудования и изготовление различных изделий с удельным электрическим сопротивлением (физическая единица, характеризующая способность материала препятствовать прохождению электрического тока) 0,01724 — 0,018 Ом*мм2/м.

Медное литье купить по оптовой цене на металлургическом заводе АВАЛДА по телефону или заказать через электронную почту, Online — заказ. Доставка до объекта.

Назад

Втулка медная М1, М2, М3 по ГОСТ 859-2001

Методы литья деталей

Для производства деталей станков и иной продукции высокоточного машиностроения используется обычный ковкий чугун и чугун перлитный, обладающей хорошей пригодностью к обработке.

Литейный чугун, который используется в разных сферах производства, делят на четыре вида:

- белый;

- серый;

- отбеленный;

- половинчатый.

Его отливка отличается низкой себестоимостью, сам материал имеет небольшую прочность и обрабатывается при помощи обычного резания.

Более прочным материалом для оливки считается чугун, в состав которого входит шаровидный графит.

Широко применяются для заливки сплавы цветных металлов, прежде всего медь и алюминий. Они отличаются высокой устойчивостью к коррозии и стоят недорого.

Самой дорогой считается технология производства титанового сплава, требующая соблюдения особенных условий заливки и остывания. Такой редкоземельный сплав используется для высокотехнологичных отраслей экономики, таких как авиакосмическая индустрия или медицина.

Сплавы драгоценных металлов используются при отливке ювелирных, медицинских изделий или деталей для электроники.

https://youtube.com/watch?v=cuiAy0o6pOI

Литьё металла

Литье титана по выплавляемым моделям

Этот метод чаще применяется при литье отливки небольшого размера со сложной конфигурацией или тонкими стенками.

Литье титана по выплавляемым моделям

Модели изготавливаются из воска или полистирола. Модель полностью повторяет конфигурацию готового изделия, но имеет увеличенные на величину литейной усадки размеры. Модель также включает в себя небольшие вертикальные стержни до уровня засыпки формы, применяемые для формирования литьевых отверстий. Через литники в форму поступает расплавленный металл. Модели объединяют в блоки, которые помещают в опоку, которую заполняют высокодисперсным графитовым порошком. Уплотнение производится вибрационным методом. Для достижения лучшего уплотнения порошка уплотнение производят послойно. По готовности форму с блоком моделей помешают в вакуумированную камеру и заливают в нее расплав.

Раскаленный жидкий металл расплавляет материал модели и вытесняет его в виде газов прямо через стенки формы. Расплав заполняет форму, в точности повторяя все детали ее рельефа. Остывание отливок проводится по специальному графику, чтобы снизить вероятность возникновения остаточных напряжений в металле.

Изготовление моделей

Модельный состав, состоящий из двух или более легкоплавких компонентов: парафина, стеарина, жирных кислот, церезина и др., в пастообразном состоянии запрессовывают в прессформы (рисунок 2.5, а). В качестве материала прессформ в зависимости от вида производства используют гипс, пластмассы, легкоплавкие металлы, сплавы, сталь или чугун. После затвердевания модельного состава прессформа раскрывается и модель (рисунок 2.5, б) выталкивается в ванну с холодной водой.

Рисунок 2.5 – Последовательность операций процесса литья по выплавляемым моделям:

1 – прессформа; 2 – модельный состав; 3 – модель; 4 – модельный блок;5 – емкость с керамической суспензией; 6 – специальная установка для обсыпки; 7 – кварцевый песок; 8 – бак с водой; 9 – устройство для нагрева воды; 10 – электрическая печь; 11 – оболочки; 12 – жаростойкая опока;

13 – ковш с расплавленным металлом

Область применения технологии

Область применения данного метода – изготовление отливок массой от нескольких граммов до десятков килограммов. Это корпуса и элементы приборов, режущий и медицинский инструмент, детали для авто, фото и видеотехники, швейного и текстильного оборудования, для выполнения некоторых элементов художественного литья, а также в ювелирной отрасли.

Выплавляемые модели изготавливают в пресс-формах из парафиновых, восковых, стеариновых составов, включающих жирные кислоты. Данные составы характеризуются высокой эластичностью, полностью заполняют все полости и дают четкий отпечаток.

Использование технологии литья открывает перед инженерами огромный потенциал, дающий возможность проектировать сложные тонкостенные конструкции, соединять единичные детали в компактные цельнолитые узлы. При этом значительно уменьшается масса и размеры изделий, создаются нестандартные элементы, необходимые в процессе ускоренного развития технического прогресса, усложняются конструкции, видоизменяются, усовершенствуются и корректируются многие комплектующие и узлы. Со временем модифицировался и состав отливок. В некоторых случаях требовалось создание жаропрочных сплавов, которые удалось получить, в результате использования никеля.

Выбор литейного сплава

Современный процесс изготовления отливок по моделям включает серьезный подход к выбору литейного сплава. Их изготавливают из различных литейных сплавов: углеродистых и легированных, стойких к коррозии, жаростойких и жаропрочных сталей, цветных сплавов и составов на основе чугуна.

При производстве литейной продукции учитываются условия, в которым она будет функционировать. От этого и зависит материал отливок. Так для производства высокогерметичных корпусов подбирается металл, несклонный к образованию усадочной рыхлости и пористости. Для комплектующих, требующих высокой жаропрочности – никелевые составы.

При выборе литейного сплава необходимо иметь полное представление и точные требования к материалу отливок. Четко сгруппировать условия работы и назначение будущих деталей. Это даст возможность наиболее правильно подобрать необходимый сплав, с учетом его специфических характеристик.

Где применяются благородные газы?

Самыми применяемыми человеком инертными газами считаются аргон, гелий и неон, которые используются повсеместно от физики до медицины. Так, гелий используется при сварке металлов и в качестве хладоносителя при проведении лабораторных экспериментов. Неон и аргон часто применяются при изготовлении ламп накаливания и в металлургии, при изготовлении алюминиевых сплавов.

Благодаря своим уникальным свойствам, благородные газы нашли свое применение в разных отраслях науки

Остальные благородные газы чаще всего используются в медицине. Как уже упоминалось выше, радон находит свое применение в медицине, а ксенон и криптон используются в качестве наполнителя осветительных ламп.

Оборудование для литья

При выполнении работ, связанных с литьем по выплавляемым моделям, нужны знания и специальное оборудование. Это оригинальные и компактные системы, необходимые для качественного заполнения литейной формы с оптимальной скоростью и получения металла необходимой плотности. Их работа исключит образование пустот и неметаллических включений, что значительно повысит качество и эксплуатационные характеристики будущих изделий.

Каждая литая деталь – это оригинальная конструкция, требующая наличия самостоятельной литниково-питающей системы (ЛПС) для отдельной отливки. Вместе с этим они имеют много общего – размеры стенок, узлов, соединений. Это дает возможность для использования типичных конструкций ЛПС и формирования стандартных методов расчета.

В процессе производства используются автоматы для приготовления модельного состава и изготовления элементов. Это агрегаты для приготовления смесей, линии для охлаждения пресс-форм, установки для приготовления покрытия, бойлерклавы для удаления составов, оборудование для обжига керамических форм, гидравлические молоты и т.д.

Заключительная обработка

После извлечения из литейной формы изделия, как правило, имеет непрезентабельный вид. Оно имеет различные поверхностные дефекты. Чтобы придать изделию из бронзы нормальное состояние и его нужно очистить шлифовальной машинкой или металлической щеткой.

Многофункциональная шлифовальная машина

Помимо очистки, потребуется и чеканка, хотя бронза имеет неплохую текучесть и при заполнении формы с легкостью проходит во все углубления. Тем не менее для того чтобы добиться на изделии четкого рисунка не обойтись без чеканки. Этот этап работы часто занимает долгое время, особенно если изделие имеет ажурные элементы.

Чеканка является наиболее творческим этапом литейной процедуры, и от ее качества будет зависеть окончательный внешний вид изделия. Готовые изделия часто покрывают серебром или позолотой, хромом или никелем. Часто дополнительным слоем покрываются статуэтки.

Изделия, отличающиеся сложностью конструкции, могут отливаться отдельными частями, а не целиком. После, элементы изделия соединяются специальными замками. Рекомендуется маркировать каждую часть, чтобы не спутать замки при сборке.

Вакуумное литье под давлением

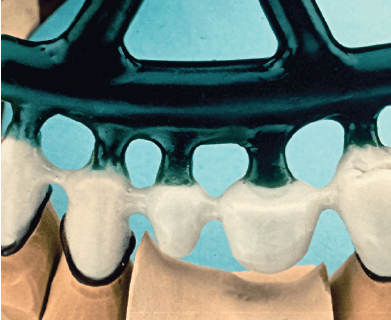

В отличие от центробежного литья, при вакуумном литье под давлением (рис. 6) в полости опоки собирается только незначительный объем воздуха. В процессе литья сплав благодаря своей силе тяжести заполняет почти 80 % полости опоки. При подаче давления сплав проникает в самые тонкие области полой формы (рис. 7). Незначительное количество оставшегося воздуха свободно вытесняется через поры паковочной массы. При вакуумном литье давление действует на всю литьевую камеру, т. е. действует на опоку и сплав со всех сторон

Поэтому очень важно соблюдать расстояние от смоделированного объекта до стенок опоки (минимальное расстояние — 5 мм), и поверхность опоки ни в коем случае не должна быть сошлифована. Иначе давление, преобладающее в камере литейной машины, проникнет сквозь паковочную массу и заполнит полую форму быстрее, чем втекаемый сплав

Рис. 6. Литье на вакуумной установке под давлением.

Рис. 7. Объект из неблагородного сплава на вакуумной установке под давлением.

При литье массивных объектов на вакуумной установке под давлением необходимо учитывать следующиефакторы:

По своему объему литьевой резервуар (питательная балка) должен быть таким же, как сам объект для литья.

Литьевой резервуар должен находиться в тепловом центре.

Объект необходимо разместить в верхней части опоки, учитывая минимальное расстояние до стенок в 5 мм. Это необходимо для осуществления быстрого оттока тепла наружу. Только таким образом можно достичь кристаллизации (уменьшение объема) без

образования пор. При этом литьевой резервуар должен служить в качестве питателя

Важно также учитывать длину соединительных каналов между резервуаром и объектом: она не должна превышать 10 мм. Часто это требуется в тех случаях, когда необходимо достичь оптимальной позиции в опоке как для объекта, так и для литьевого резервуара.

Другое влияние может оказать размер опоки

По возможности объект должен располагаться на одинаковом расстоянии до стенок опоки (колец). В особенности при паковке прямых объектов (мостовидный протез) может возникнуть необходимость применения более крупного муфельного кольца.

Условием для успешного процесса литья на вакуумной установке является правильная установка следующих рабочих параметров:

- поступательное давление;

- давление нагнетания;

- время открытия тигеля;

- время нарастания давления.

Общее указание: при вакуумном литье под давлением отсутствует необходимость образования литьевого конуса, так как он может отрицательно повлиять на процесс кристаллизации объекта. В этом случае литьевому резервуару / системе литейных каналов параллельно приходится питать конус сплавом в процессе кристаллизации (рис. 8,9).

Рис. 8. Вакуумная установка: заполнение под вакуумом.

Рис. 9. Вакуумная установка: нагнетание давления и уплотнение (литьевой конус не требуется).

Во избежание напряжения при литье объектов большой протяженности необходимо разрезать литьевой резервуар. Где и как часто — зависит от размера объекта литья и его объема. Однако для массивных объектов следует выбирать литниковые каналы большого диаметра, чтобы при кристаллизации они выполняли функцию питателя (рис. 10).

Рис. 10. Установка литниковой системы.

Изготовление пресс форм

Пресс-форма — это сложное инженерно-техническая конструкция, которая должна обеспечить качество получаемых отливок. По сути, это высокоточный инструмент, который состоит из нескольких частей, внутри которого имеются полости, куда поступает расплав. Форму устанавливают в узле, в котором происходит смыкание литейной машины. При каждом смыкании в форму подается расплав, затем он выдерживается под определенным давлением и по прохождении заданного по технологии времени происходит размыкание. Остывшие отливки попадают в приемное устройство.

Этот инструмент проектируют и изготавливают в несколько этапов.

- Анализ технического задания. На этом этапе заказчик передает в распоряжение исполнителя технические требования на будущую форму. В числе требований должны быть данные об условиях эксплуатации, в частности, должны быть указанные данные о материале, из которого будут выполнять отливки, программу выпуска на месяц, квартал или год. Исходя из полученных данных, проектировщики выполняют расчет оптимальных характеристик формы. Кроме этого, заказчик должен передать в распоряжение изготовителя либо чертежи на планируемое к выпуску изделие или образец.

- На этапе проектирования проектировщики выполняют создание 3D-модели. Она поможет наглядно представить как она (форма) будет работать, как будет продвигаться материал. Современные программные средства позволяют смоделировать детальную работу всех узлов формы, температурные параметры и множество другой информации необходимой для создания рабочей документации. Следует отметить, что в распоряжении проектировщиков находятся программные средства, позволяющие повысить качество рабочей (конструкторской и технологической) документации, минимизировать ошибки и существенно ускорить процесс проектирования.

- Современные пресс-формы, по большей части производят на оборудовании, работающем под управлением компьютера. Это позволяет минимизировать участие человека в изготовлении элементов формы и соответствии сводит к нулю получение некондиционных изделий. Кстати, на серьезных производствах с успехом работают безбумажные технологии. То есть разработчик, после того, как спроектировал форму, с применением специальных программных комплексов в состоянии выполнить написание управляющих программ для станков с ЧПУ. После чего, она может быть отправлена на станок по заводской ЛВС.

- После производства опытной формы, заказчик проверяет качество полученной отливки и принимает решение о производстве серийной формы.

Для производства пресс-форм используют легированные и инструментальные сплавы. Их использование позволяет выпускать продукцию, которая может выдержать десятки тысяч смыканий-размыканий.

Литье титана по выплавляемым моделям

Такой способ чаще используется при литье отливки маленького размера с непростой конфигурацией или тонкими стенками.

Литье титана по выплавляемым моделям

Модели делаются из воска или полистирола. Модель полностью повторяет конфигурацию готового изделия, однако имеет увеличенные на величину литейной усадки размеры. Модель также в себя включает маленькие вертикальные стержни до отметки засыпки формы, используемые для формирования литьевых отверстий. Через литники в форму поступает расплавленный металл. Модели соединяют воедино в блоки, которые помещают в опоку, которую наполняют высокодисперсным графитовым порошком. Уплотнение выполняется вибрационным методом. Для достижения лучшего уплотнения порошка уплотнение делают послойно. По готовности форму с блоком моделей помешают в вакуумированную камеру и заливают в нее расплав.

Гарячий жидкий металл расплавляет материал модели и вытесняет его в виде газов прямо через стенки формы. Расплав заполняет форму, точно повторяя все детали ее рельефа. Остывание отливок проходит по специализированному графику, чтобы уменьшить вероятность появления остаточных стрессов в металле.

Применение

Литье из титана незаменимо в производстве насосов, центрифуг, выпарных аппаратов, сушилок, кристаллизаторов для химической, гидрометаллургической, нефтехимической промышленности, нужд коммунального хозяйства. Очень востребованы детали арматуры специального назначения: крышки и тарелки клапанов (угловых, предохранительных, проходных); корпуса, диски клинкетных задвижек, шаровые корпуса, шары для нефтегазодобывающей, химической отрасли; рабочие колеса (импеллеры) центробежных насосов, а также корпуса «улитки», для горно-обогатительной, нефтеперерабатывающей отрасли.

Поставщик

Поставщик «Ауремо» предлагает купить титановое литье оптом или в рассрочку. Большой выбор полуфабрикатов на складе. Соответствие ГОСТ и международным стандартам качества. Всегда в наличии титановое литье, цена — оптимальная от поставщика. Купить сегодня. Для оптовых заказчиков цена — льготная.

![Литье по выплавляемым моделям [1986 телесов м.с., ветров а.в. - изготовление и ремонт ювелирных изделий]](http://mehanik35.ru/wp-content/uploads/3/d/e/3de7bfa8cd7bc1b9392c20684ca8a2b5.jpeg)