Как заказать изготовление мастер‑модели

Наше сотрудничество с клиентами включает несколько этапов:

- Составление техзадания по предоставленным техническим характеристикам.

- Оценка и согласование стоимости и сроков выполнения заказа.

- Заключение договора. Внесение аванса.

- Выполнение оговоренных работ: печать, механическая обработка.

- Предоставление готовой мастер-модели и подписание акта приемки.

Для создания мастер-модели в нашем цеху в Москве нам нужна готовая трехмерная модель будущего изделия в формате STL. Если у вас нет 3D-прототипа (макета), наша компания готова осуществить 3D-моделирование по вашим чертежам и эскизам.

Литье по газифицируемым (выжигаемым) моделям из сополимера и пенополистирола. ЛГМ-процесс

ЛГМ-процесс (POLICAST) — современная технология производства высокоточных отливок, позволяющих значительно уменьшить расходы на передел и снизить себестоимость готовой продукции. Пенополистирол относится к так называемым твердым пенам или ячеисто-пленочным дисперсным системам, которая в физической химии определяются как дисперсия газа в твердом веществе.

Метод литья ЛГМ: модель из сополимера или полистирола (пенопласта), полученная в модельных автоматах или автоклавах, покрывают противопригарной краской, засыпают песком в вакуумной опоке и накрывают полиэтиленовой пленкой для создания разряжения.

Вакуумная опока подключается к насосу вакуумной системы. Производится заливка жидкого металла в форму и замещение расплавом пенополистирольной модели, которая испаряется в газ. Получаемая отливка имеет чистоту поверхности Rz40 до 7-ого класса точности.

- чугун практически всех марки от СЧ15 до ВЧ50;

- стали от низко- и среднеуглеродистых низколегированных (с содержанием углерода от 0.20%) до высоколегированных, жаропрочных марок сталей и спецсталей;

- цветные металлы: медь, алюминий, бронза, латунь.

Преимущества технологии ЛГМ (POLICAST-process):

- Главные достоинства — возможность производства отливок высокой точности и качества при значительном снижение трудозатрат и себестоимости изготовления.

- Практически безотходное производство — примерно 97% песка повторно используется в системе пескооборота. Потери песка составляет всего 3%, которые складываются на отсев мелкой фракции, обеспыливание и потери в виде просыпи.

- Простая технология формовки без связующих компонентов и формовочных смесей. В технологии ЛГМ для формовки используется только песок.

- Высокая точность литья позволяет минимизировать затраты на финишную мехобработку или даже отказаться от нее.

- Используется для изготовления сложных и точных отливок, которые другими способами получить затруднительно. Очень выгодно эта технологии нашла применение для изготовления шнеков, корпусов, звездочек, головок и блоков цилиндров двигателей, художественных и другие отливок.

Этапы проектирования и изготовления комплекса ЛГМ:

- разработка технического задания на проектирование;

- проектирование и изготовление комплекса ЛГМ;

- проектирование и изготовление литейной оснастки;

- поставка оборудования;- монтаж и пусконаладка на площадке Заказчика;

- обучение персонала и запуск оборудования;- отработка технологии литья;

- ввод оборудования в эксплуатацию и постановка на гарантийное обслуживание.

Комплекс литья по газифицируемым моделям состоит из 2-х основных участков: «Белый цех» и «Черный цех». «Белый цех» — это участок изготовления пенополистирольных моделей, покраски и сушки модельных блоков. «Черный цех» — участок формовки и заливки модельных блоков, включающий линию формовки и систему пескооборота.

Литьё по газифицируемым моделям — способ получения отливок, использующий модель, изготовленную из материала, который газифицируется при заливке расплавленного металла в литейную форму. Самым распространённым материалом для моделей является пенополистирол.

Литьё по газифицируемым моделям как новый технологический процесс появился в середине 50-х годов. Его главным назначением было повысить точность литья при значительном уменьшении затрат на оборудование и материалы по сравнению с технологией литья по выплавляемым моделям.

Какое масло лить в мотоблок лифан

Способ литья по газифицируемым моделям (ЛГМ) обладает рядом преимуществ [ источник не указан 3332 дня ] :

- Резко уменьшить затраты на оборудование

- Сократить число технологических операций

- Благодаря использованию в качестве формовочного материала оборотного кварцевого песка и упрочнения формы вакуумом исключается использование стержней и оборудования для их изготовления

- Сократить операции финишной обработки отливок

- Снизить до минимума количество отходов производства

- Сократить трудозатраты в 2—4 раза

- Снизить потребление электроэнергии в 2—3 раза

- Сократить и оптимально использовать производственные площади

- Уменьшить затраты на вспомогательные материалы в 3—5 раз

Литье по газифицируемым моделям

Технология ЛГМ – наиболее выгодное решение в плане экономичности, экологичности и высокого качества полученных фасонных отливок. Данный метод все больше внедряется в мировом производстве, особенно популярен он в США и Китае. В начале изготавливается копия модели из пенопласта, которая помещается в песчаную форму. Таким образом изготавливаются отливки массой до 2 тонн и более, размерами от 40 до 1000 мм.

Этот метод активно применяется в двигателестроении для получения головок блоков цилиндров, отдельных блоков и прочих деталей. При этом для годного литья массой 100 кг расходуется несколько видов неметаллических материалов, предназначенных для формирования моделей-формочек:

- Противопригарное покрытие – до 25 кг;

- Кварцевый песок – 50кг;

- Пенополистирол – 6кг;

- Полиэтиленовая пленка – около 10 кв.м.

Формовка при этом состоит из засыпки модели песчаным составом, с возможностью его повторного использования в 95-97% случаях.

Изготовление моделей

Модельный состав, состоящий из двух или более легкоплавких компонентов: парафина, стеарина, жирных кислот, церезина и др., в пастообразном состоянии запрессовывают в прессформы (рисунок 2.5, а). В качестве материала прессформ в зависимости от вида производства используют гипс, пластмассы, легкоплавкие металлы, сплавы, сталь или чугун. После затвердевания модельного состава прессформа раскрывается и модель (рисунок 2.5, б) выталкивается в ванну с холодной водой.

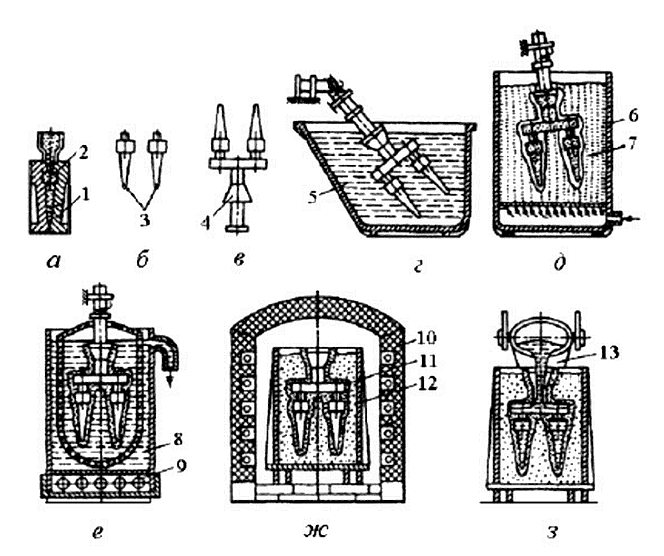

Рисунок 2.5 – Последовательность операций процесса литья по выплавляемым моделям:

1 – прессформа; 2 – модельный состав; 3 – модель; 4 – модельный блок; 5 – емкость с керамической суспензией; 6 – специальная установка для обсыпки; 7 – кварцевый песок; 8 – бак с водой; 9 – устройство для нагрева воды; 10 – электрическая печь; 11 – оболочки; 12 – жаростойкая опока; 13 – ковш с расплавленным металлом

Дополнительные методы

Индукционная печь

Индукционные печи без сердечника – это воздушные трансформаторы, принцип работы которых основан на поглощении выделяемой электромагнитной энергии загруженной в тигель шихтой (металлическим сырьём). Печи данного типа подразделяются на оборудование промышленной частоты (50 Гц) и высокочастотные (более 500 Гц).

Электричество позволяет быстро нагреть форму, поэтому в вышеперечисленных агрегатах выгодно изготавливать легированную сталь. Однако не меньшей популярностью пользуются такие способы как кислородно-конвертерный и мартеновский процессы.

Кислородно-конвертерный метод предусматривает литье стали из чугуна посредством окисления его примесей при помощи продувания кислородом. Система отличается простотой и высокой скоростью производства. Температура в камере поддерживается самим процессом окисления, обычно она составляет около 1600 °C.

Мартеновский процесс уходит корнями глубоко в историю – лишь в 1864 году удалось добиться температурных показателей, необходимых для срабатывания химических реакций. Тем не менее, ввиду относительной простоты реализации способ и по сей день широко используется.

Внутри себя процесс плавки также традиционно подразделяется на 3 основных этапа:

- Нагревание шихты и её расплавление.

- «Кипение» ванны – нагревание до максимальных температур для интенсивного окисления.

- Раскисление – на этом же этапе при необходимости проводится легирование.

Схема индукционной печи со стальным сердечником

Сборка модельных блоков

Для этого модели собирают в модельные блоки (рисунок 2.5, в) с общей литниковой системой. В один блок объединяют от 2 до 100 моделей. Соединяют модели в кондукторе, механически скрепляя или склеивая их. Одновременно ведется отливка литниковой системы.

Для сборки моделей в блоки в кондукторе выставляют металлические стояки из алюминия, наращивают на них слой модельного состава толщиной 25 мм и крепят к нему модели. Этот прием ведет к повышению прочности блока, сокращению расхода состава, обеспечению удобства транспортирования, хранения и просушивания блоков при нанесении обмазки.

Титов Н. Д., Степанов Ю. А. Технологий литейного производства. М., «Машиностроение», 1974, 472 с.

В учебнике описаны процессы производства модельных комплектов, приготовления формовочных и стержневых смесей, изготовления литейных форм и стержней, плавки, заливки, выбивки и очистки отливок. Приведены конструкции и методы расчета литниковых систем для отливок из различных сплавов.

Изложены основы теории литейных процессов, вопросы приготовления жидких сплавов, а также особенности производства отливок из ковкого чугуна, стали, цветных сплавов. Приведены общие сведения по спе-циальным способам литья.

Учебник написан в соответствии с учебной программой для техникумов по специальности «Литейное производство черных металлов» и предназначен для учащихся машиностроительных техникумов.

Литье в керамические формы

Так, называют метод получения отливок в том числе и с крупными размерами, обладающих высокой точностью в одноразовых формах выполненных из керамики. Их изготавливают из подвижных смесей, используя для этого постоянную модель.

Литье в керамические формы

В состав этой смеси входят огнестойкие порошки разной фракции, и растворов этилсиликата и огеливателя. После тщательного перемешивания ее выливают в заранее подготовленную оснастку. Там она затвердевает, пройдя через эластичное состояние. После выполнения этой операции форму снимают и отправляют в печь для прокаливания. Во время этого процесса происходит сгорание спиртовых паров и в результате этого в форме происходит формирование микротрещин. Металлический расплав заливают в холодную форму, но иногда, это определяет марка расплава, ее подогревают до 900 градусов Цельсия. Такой метод применяют для получения штампового инструмента, технологической прессовой оснастки, компонентов литейных форм и пр. Существует несколько наименование литья в керамические формы – шоу-процесс, уникаст-процесс и керамкаст-процесс. Разница между первыми двумя заключается только во времени получения патента. Последний процесс, включает в себя элементы технологии первых двух. Оболочковые формы для последнего процесса производят при помощи разъемных моделей с тонкими стенами, которые выполнены из искусственного каучука.

Керамическую оболочку выполняют точно так же, как и для литья по выплавляемым моделям. При сборке формы, эластичные детали просто вытягивают, а литники или выплавляют или выжигают. Для изготовления стержней используют такой способ – в ящик для формовки стержней заливают суспензию и через некоторое время ее сливают. На поверхности ящика останется слой суспензии, засыпаемый огнеупором. Те частицы, которые не прилипли, удаляют из ящика. После чего, снова заливают суспензию и посыпают ее порошком. Эту операцию повторяют несколько раз до тех пор, пока стержень не получить необходимые размеры.

Огнеупоры

Литниково-питающая система при литье по выплавляемым моделям

Плотность отливок в первую очередь зависима от способа заливки и строения литниково–питающей системы. Учитывая то, что металлический расплав подают в разогретую форму, получение отливок высокого качества сопровождается рядом сложностей.

Во время заливки формы расплав должен заполнить полости, расположенные в форме равномерно, но при этом необходимо как-то компенсировать усадку, сопровождающую затвердевание металла. Эту задачу решают путем использования системы литников и прибылей, формируемых при изготовлении модели. Практика литейного дела представило множество знаний о системах подобного типа.

Хранилище жидкого металла называют прибылью. Ее размещают так, чтобы была возможность компенсации объема металла, расходуемого на усадку. Прибыль должна быть размещена таким образом, чтобы металл оставался в жидком состоянии дольше, чем в рабочей части формы. То есть, прибыль служит для подпитки отливки во время ее затвердевания.

Миксер для временного хранения жидкого металла

Прибыль выполняют из тех же материалов, которые применяют для изготовления формы и поэтому она охлаждается так же как и другие части системы. Для обеспечения более позднего остывания прибыли изготовление моделей выполняют таким образом, чтобы, она остывала несколько медленнее. Для замедления процесса остывания иногда применяют материалы с меньшей теплопроводностью.

Изготовление выплавляемых моделей

Для этого применяются легкоплавкие составы, которые состоят из парафина, церезина, воска и других компонентов. Эти составы должны иметь свойства:

- температура плавки 60–81,6 °С;

- стабильная линейная усадка и расширение должны свестись к минимуму;

- хорошая текучесть материала;

- хорошая прочность и твердость в застывшем состоянии;

- не прилипать к поверхности, минимальное образование золы;

- не вступать в химические реакции с огнеупорными материалами пресс-формы; отсутствие вредных паров во время нагревания;

- многократное применение;

- малая стоимость комплектующих материалов.

Сущность заключается в том, что модельный материал должен собой заполнить все элементы формы и не допустить ее повреждения. А впоследствии, не нанеся ущерба вытечь из формы, освободив место для металлической заливки.

Литье по выплавляемым моделям — описание технологии, использование в домашних условиях

Не всегда возможно изготовить требуемую стальную деталь методом штамповки или при обработке на токарном станке. В особенности это касается тонкостенных заготовок сложной формы. В таком случае применяется литье по выплавляемым моделям. Описание технологии будет полезно не только для общего развития – она может быть адаптирована для работы в домашних условиях.

Общая схема

Принцип литья по моделям заключается в предварительном изготовлении формы, которая после определенной обработки заливается металлом. Но для начала необходимо определиться с основными этапами этого процесса.

Обобщенная технологическая схема

Первое, что предшествует литью – изготовление формы. В заводских условиях для этого используют разъемные алюминиевые изложницы. Их конфигурация соответствует форме будущей заготовки, но имеет большие габариты. Обычно части изложницы изготавливают методом прессования алюминиевых заготовок.

Модель

В качестве материала изготовления первичной формы используют материал с низкой температурой плавления: парафин, стеарин, воск или этилцеллюлоза. При этом температура заливки не должна превышать 100°С. В твердом состоянии модельный состав обладает достаточной степенью пластичности, чтобы заполнить все пространство изложницы.

| Модельный состав | Условные обозначения | Температура заливки, °С |

| Парафин-стеарин | ПС 70-30 | 65-80 |

| Парафин-стеарин | ПС 50-5и | 75-80 |

При сложной конфигурации изделия могут быть изготовлены несколько моделей, которые соединяются между собой путем незначительного нагрева торцевых частей.

Заполненная изложница

Форма

Поверх модели наносят специальный состав на основе керамики. Для лучшей термической сопротивляемости она обсыпается мелкозернистым песком с добавлением циркония. В зависимости от габаритов изделия этот процесс может повторяться от 3 до 7 раз. Минимальная толщина керамической формы должна составлять 7 мм.

Обработка керамическим составом

На этом этапе важно соблюдать следующие условия:

- Равномерное распределение состава по всей поверхности модели.

- Отсутствие внутренних пустот. Они приведут к неправильной конфигурации изделия.

- Критическая температура, при которой форма не изменит своих габаритов, должна быть больше, чем температура расплавленного металла. Обычно это от 900 до 1200°С.

По окончании формирования необходимо сделать отверстия для удаления парафинового материала. Формы помещаются в печь, где под воздействием высоких температур происходит испарение парафина. В случае надобности проводится дополнительный дожег керамической формы.

Готовая отливка

Основной проблемой литья по выплавляемым моделям в домашних условиях является частое появление дефектов формы при заливке в нее расплавленного металла. Поэтому предварительно ее поверхность нагревается до температуры заполняемой массы. При этом термическая обработка должна быть сделана равномерно по всей поверхности керамической заготовки.

В ранее сформированную горловину заливают металл. Остывание происходит при комнатной температуре. Не допускается принудительное остывание изделия.

Заливка металла

По истечении 4-6 часов можно удалить поверхностную керамическую оболочку. В промышленных условиях для этого используют вибрационную машину. Основательный этап – отсечение литника. В дальнейшем изделие может подвергаться обработке сжатым воздухом, пескоструйной шлифовке.

Области применения

Общее описание технологии не дает представление о практическом применении этой схемы. В настоящее время она используется в машиностроении и при изготовлении сложных конструкций. Учитывая высокую точность получаемых деталей и относительно низкую себестоимость их изготовления, литье по выплавляемым моделям активно применяется в следующих областях:

- Машиностроение, судостроение и приборостроение. Применяется относительно недавно, так как при изготовлении были проблемы с качеством сформированной формы. Появление этилсиликата позволило добиться требуемых показателей термической устойчивости и вязкости.

- Ювелирная промышленность. Так как температура плавления золота, серебра и бронзы значительно ниже, чем у стали – требования к качеству керамических заготовок дают возможность делать литье в домашних условиях.

- Зубопротезирование.

Ярчайшими примерами применения метода воскового литься являются памятники Санкт-Петербурга – Петру Первому и «Укротитель коней», установленный на Аничковом мосту. Соблюдение технологии и применение соответствующих составов позволяет добиться изготовления деталей, ювелирных украшений, произведений искусства высокой точности.

Операции получения отливки

Существуют особенности литья по выплавляемым моделям при производстве подобных изделий. К ним относятся:

Расплавленный металл заливается равномерно и постепенно. Это даёт возможность сделать выплавляемые детали с гладким и точным покрытием, которое не будет нуждаться в механической доработке.

Литьё должно иметь необходимую температуру, для каждого материала она разная.

Время заливки расплавленного состава будет зависеть от сложности будущей конструкции

Важно это делать постепенно, однако не затягивать процесс слишком долго.

Чтобы выплавить качественное изделие необходимо осознавать, что тонкие детали кристаллизуются и остывают быстрее чем массивные элементы.

Чтобы литьё остывало равномерно, форму оснащают специальным теплообменником в виде элементов с повышенной проводимостью тепла. Это может быть чугун либо графит.

При охлаждении литьё передает свою температуру на форму неравномерно, на ее внутренней стороне температура не отличается от остывающей заготовки.

Выбивка выплавляемой продукции производится после окончания процесса кристаллизации и полного остывания

Спешка может негативно сказаться на качестве изделия.

Благодаря выплавляемым моделям есть возможность сделать своими силами деталь любой сложности. Это дает возможность усовершенствовать производство необходимых предметов.

Под регулируемым давлением

Разновидность литья под давлением, которая обеспечивает лучшую управляемость процессом. Существует множество факторов, которые могут повлиять на качество конечного продукта. Нижеприведенные переменные играют важную роль в процессе литья под регулируемым давлением:

Скорость, с которой расплавленный металл вводится в полость пресс-формы,

Важно, чтобы расплавленный металл полностью заполнил полость до того, как он начнет затвердевать. Если скорость потока металла не идеальна, это отрицательно сказывается на прочности конечного продукта.

Давление впрыска, напрямую влияющее на скорость поступления расплавленного металла в полость пресс-формы

При литье под регулируемым давлением увеличивают давление впрыска, чтобы повысить герметичность. Для обеспечения структурной стабильности отливки используется сочетание высокого давления впрыска и увеличенных размеров литника. Это, в свою очередь, улучшает общие механические свойства отливки, в частности, прочность на растяжение.

Время, необходимое для того, чтобы расплавленный металл заполнил полость, зависит от скорости металла на затворе и площади затвора. Если затвор большой, скорость впрыска может быть низкой, но если затвор маленький, скорость впрыска должна быть высокой для того, чтобы полностью заполнить полость.

Для литья под давлением используют сплавы металлов и сплавов, которые характеризуются повышенными литейными свойствами (жидкотекучестью).

Важным фактором, влияющим на литейную способность сплава, является интервал затвердевания. Если разница между точкой твердого и жидкого состояния сплава велика, литье под регулируемым давлением не применяют.

Плюсы отлитых деталей

Достоинством метода производства изделий по моделям является возможность использовать экономически выгодную неразрушающую технологию для изготовления номенклатуры единичной, серийной или массовой продукции с высокими требованиями по точности размеров и чистоте отделки. Выплавляемые легкоплавкие модели для деталей мелкой формы, сложной конфигурации и крупных изделий изготавливаются из органических материалов:

- парафина;

- церезина;

- стеарина;

- торфяного битума;

- полистирола;

- канифоли;

- буроугольного воска;

- полиэтилена;

- озокерита и пр.

При выборе модельного состава учитывается комплекс физических свойств материала. Выплавляемые модели должны соответствовать следующим требованиям:

- плавкостью при температуре от 600 С до 1000 С;

- минимальной усадкой и расширением;

- хорошей текучестью;

- механической прочностью;

- минимальным показателем зольности и прилипания к предметам и рукам;

- химической инертностью;

- экологической безопасностью;

- возможностью повторного использования;

- хорошей адгезией с облицовочной жидкостью;

- возможностью механизации и автоматизации процесса;

- экономным расходом металла.

Технологический процесс по выплавляемым моделям позволяет изготавливать детали из легированной и углеродистой стали, цветного сплава или чугуна. Способом литья металла в оснастку изготавливается кокиль, штамп, пресс-форма, стержневая или формовочная оснастка, детали автомобилей и стрелкового оружия. Получение отливок в разъемной керамической форме (шликере) производится в несколько этапов:

- заливка в опоку суспензии;

- отвердение формы;

- извлечение полученной модели из полусферы;

- термическое прокаливание полуформы;

- сборка и заливка полуформ расплавленным металлом.

Как проходит процесс?

Для производства сложных деталей путем литья под давлением выполняется запрессовка материала в специальную пресс-форму. Она точно повторяет конфигурацию элемента будущего изделия и выполнена из материала, который отличается составом, зависящим от параметров будущих изделий. Для мелких используется эластичный легкий состав (воск, парафин или стеарин), а для крупных – более твердый и прочный (пластмасс, полистирол). Материалы не образуют дефектов – изменений формы вылитого изделия в процессе охлаждения при воздействии давления. Габариты отливки рассчитываются с припусками на усадку состава.

Готовые единичные формы собираются в блоки и поступают на заливку. На данном этапе подготовленная форма и все элементы литниковой системы (полости детали) покрываются жидкой смесью со связующим наполнителем. Далее выполняется обсыпка формы в несколько слоев. Каждый пласт отличается фракцией зерна и требует тщательной просушки. В результате формируется плотная оболочковая форма созданного блока. После вытопки ее прокаливают при высокой температуре (около 1000° С) для ликвидации посторонних газообразующих веществ.

Далее, в полученную форму заливается разогретый металл. Содержимое охлаждают и отправляют на выбивку, которая выполняется при помощи молотов. Отливки, полученные этим способом, имеют высокую точность.

Технология практически не имеет недостатков, а ее преимуществом называют возможность производства элементов из сплавов, не поддающихся механической обработке, а также изготовления соединенных отливок с точными размерами, которые необходимы для получения узлов оборудования и не требуют их дополнительной сборки из мелких деталей. Литьё по моделям применяется в опытном, серийном и массовом производстве. Помимо высокой прочности, данные отливки, имеют хорошую чистоту поверхности. Данный способ используют для производства важных узловых деталей.

Этапы литья:

- модель изготавливается из легкоплавкого материала;

- детали собираются в блоки;

- окружаются керамической оболочкой, затвердевающей и образующей форму;

- при дальнейшем нагревании формы, модель отливки плавится и изымается;

- в появившиеся полости (литниковую систему) заливается металл, который в точности повторяет исходную форму всех элементов будущей детали.