1 Маркировка – требования ГОСТа

Сталей много, поэтому их обозначение должно как-то систематизировать. Этим и занимались составители ГОСТ 4543-71. Шифр для сплавов с особыми свойствами начинается с буквы, которая характеризует их группу. В маркировке на первой позиции символ «Ж», «Х» либо «Е» говорит о нержавеющих, хромистых или магнитных сплавах. А вот нержавеющие хромоникелевые стали маркируются буквой «Я». Для шарикоподшипниковых и быстрорежущих материалов характерны обозначения «Ш» и «Р».

Если сплав относится к высококачественным либо особо высококачественным, то он обозначается символами «А» и «Ш» соответственно, которые расположились в конце шифра. Качественные стали не имеют особых обозначений. Нагартованный либо термически обработанный прокат также маркируется, в первом случае буквой «Н», во втором – сочетанием «ТО». Более подробно химический состав каждой марки стали указывается в ГОСТе или справочной литературе.

Нагартованный прокат

Нагартованный прокат

Теперь мы остановимся на принципах маркировки, ознакомившись с которыми, вы сможете узнать приблизительный состав сплава, не заглядывая в литературу. Первым указывается количество углерода. Причем это значение берется в сотых долях, т. е. 30ХГС содержит приблизительно 0,3% С. Далее следуют буквенные обозначения конкретного элемента. Азот (N), ниобий (Nb), вольфрам (W), марганец (Mn) и медь (Cu) обозначаются первыми буквами русского алфавита: А, Б, В, Г, Д соответственно.

Символы «К», «М», «Н», «П», «Р», «С», «Т» свидетельствуют о наличии в составе сплава кобальта (Co), молибдена (Mo), никеля (Ni), фосфора (P), бора (B), кремния (Si) и титана (Ti). А вот если вы увидите букву Ц, то речь идет о цирконии (Zr). Элементы Ванадий (V), хром (Cr) и алюминий (Al) зашифрованы в буквах Ф, Х, Ю. Цифры, стоящие после каждой буквы, показывают процентное содержание конкретной добавки. Если после буквенного обозначения никакое число не указывается, значит, содержание этого элемента не превышает 1,5%. Рассмотрев особенности маркировки легированных сталей по ГОСТ 4543–71, остановимся немного и на их характеристиках.

Информация в маркировке

Способ раскисления металла можно увидеть в названии марки. Обозначается так:

- СП (спокойная), кислород удалён;

- ПСП (полуспокойная);

- КП (кипящая) не раскисленная, кислород не удалён.

Если эти обозначения отсутствуют, то сталь принято относить к спокойной (Ст3сп и Ст3 — одно и то же). Стали обычного качества, не легированные, обозначаются «Ст» и цифра, означающая его верхний предел по углероду (в 0,1%).

Способы переплавки металла

Способы переплавки различают в зависимости от сталеплавильных печей, в которых плавят металл:

- мартеновский;

- кислородно-конверторный;

- электротермический.

Электрические же могут быть плазменными, дуговыми, шлаковыми и другими. Эти названия указывают, в каких сталеплавильных агрегатах (печах) проводилась выплавка металла. Способ переплава обычно показывается в конце всей марки через дефис. Например, по названию 12Х18Н10Т-ВД видно, что сплав содержит хром (Х), титан (Т) и никель (Н), вакуумно-дугового переплава (-ВД). Соответственно, 12Х18Н10Т-Ш означает шлаковый переплав.

Обозначение некоторых способов выплавки:

- шлаковый «-Ш»;

- дуговой «-Д»;

- вакуумно-дуговой «-ВД»;

- плазменный «-ПТ»;

- плазменно-дуговой «-П»;

- электронно-лучевой «-ЭЛ»;

- плазменно-лучевой «-ПЛ»;

- вакуумирование «-В».

Знаки качества

Если в конце наименования марки стоит «А» (например, 50ХФА), это значит, что сталь высококачественная с содержанием фосфора и серы менее 0,025%. Стали обычного качества содержат этих примесей до 0,07%, качественные — до 0,035%. Для особовысококачественных сталей принято ставить «Ш» в конце марки.

Место, где буква расположена в марке, имеет значение. Стоящая перед всеми знаками «А» — это сера, а в середине марки показывает азот.

Отрицательные стороны

Наряду с положительными сторонами легирование сталей имеет и ряд характерных недостатков. К ним можно причислить следующие:

- В изделиях из легированных сталей наблюдается обратимая отпускная хрупкость второго рода.

- Сплавы класса высоколегированных включают остаточный аустенит, снижающий показатель твердости и сопротивляемости усталостным факторам.

- Склонность к образованию дендритных ликваций, что приводит к возникновению строчечных структур после прокатки или ковки. Для устранения эффекта применяется диффузионный отпуск.

- Такие стали склонны к образованию флокенов.

Классификация сталей

Чтобы разобраться с маркировками, необходимо разобраться, как классифицируют стальные сплавы по назначению. Принято определять свойства по нескольким параметрам:

- Химический состав определяет прочностные показатели. Здесь свойства определяются соотношениями в составе между железом и углеродом. Попутно изменения характеристик зависит от наличия легирующих элементов или веществ, ухудшающих показатели.

- В зависимости от способов производства меняется структура. Кованые изделия прочнее, литые могут образовывать поры или иные дефекты. При прокатывании через вальцы добиваются упрочнения и получения нужной формы.

- Для правильного использования определяют те или иные марки по назначению. Особенно важна подобная информация для сталей специального использования. В них даже небольшие изменения в химическом составе могут заметно изменять поведение при нагрузке или эксплуатации в агрессивной среде.

- Качество стальных слитков зависит от содержания вредных компонентов. Сера и фосфор приводят к хладноломкости и красноломкости, поэтому металлурги стараются удалять из сплавом ухудшающие ингредиенты.

- Кислород в стальных изделиях изменяет структуру. Для удаления в расплавленную массу вносят раскислители, они образуют окислы, не вносят негативные изменения металл.

Классификация сталей по основным показателям

Классификация по структуре

Структура исследуется на специальных шлифах. Их рассматривают под микроскопом, предварительно обработав полированную поверхность серной кислотой. Принято определять следующие состояния:

- доэвтектоидные характеризуются высоким содержанием феррита. Низкое содержание углерода не позволяет металлу проявлять достаточное сопротивление при механических нагрузках;

- эвтектоидные соответствуют наилучшим соотношением между прочностными и пластичными свойствами;

- заэвтектоидные стали используют при изготовлении инструмента. Их отличают высокая поверхностная твердость, а также сопротивляемость нагружениям;

- ледебуритные содержат карбиды. Металл проявляет излишнюю хрупкость;

- ферритные показатели соответствуют свойствам, присущим чистому железу.

Эвтоктоидная сталь

Доэвтектодная сталь

Ледебурит. Видны включения карбида железа

Для улучшения свойств проводят нормализацию. Она заключается в снятии напряжений из деталей, имевших термообработку, связанную с улучшением свойств. Длительный нагрев и выдержка при температуре выше 720…750 °С, а последующее охлаждение приводит к отжигу. Зерна металла изменяют свой вид.

Верхний ряд показывает шлифы до нормализации, а нижний – после

Правила маркировки стальных сплавов в разных странах мира

Сталь различных марок, которая широко представлена на современном рынке, производят во многих странах мира. В связи с этим актуальным является вопрос принятия международных правил, по которым она обозначается. Однако, к сожалению, единых правил обозначения сталей нет и по сегодняшний день, что часто становится причиной серьезных затруднений как при продаже таких сплавов на международном рынке, так и при их применении в промышленности.

В отдельных странах (речь идет прежде всего о крупнейших производителях стали) приняты свои нормативные документы, по которым осуществляется маркировка. Потребителю из другого региона для правильного выбора стали необходимо сопоставить ее маркировку с обозначениями, принятыми в его стране.

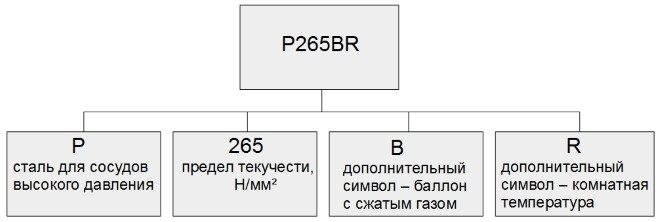

Схема европейской маркировки стали

В европейских странах сталь производят и обозначают в соответствии с положениями стандарта EN 100 27, который состоит из двух частей. В первой из таких частей оговаривается принцип, по которому стальным сплавам присваиваются определенные наименования, а во второй – принцип присвоения стали числовых обозначений.

Пример расшифровки европейской марки стали

В России, как и во многих странах СНГ, используется принцип маркировки стали, заимствованный еще из старых советских ГОСТов. В соответствии с этим принципом маркировка сталей формируется из буквенных и числовых символов. Цифры указывают на содержание определенных химических элементов в сплаве, а буквы – это закодированные названия данных элементов, а также способы, при помощи которых выполнялась выплавка стали.

В США, которые являются крупнейшим производителем стали, используется сразу несколько систем ее обозначения – SAE, AJS, AMS, ASTM, ANSI, ASME, AWS и ACJ. Наиболее распространенной из них из-за большей унифицированности является ANSI.

Обозначение сталей в системе AISI

Достаточно сложная система маркировки нержавеющей стали используется в Японии. Так, в соответствии с данной системой, все стальные сплавы разделены на отдельные группы, каждая из которых обозначается определенной литерой. Внутри каждой из таких групп стали разделены на подгруппы, маркируемые уже при помощи цифр, по которым и можно определить химический состав сплава, а также получить информацию о его свойствах.

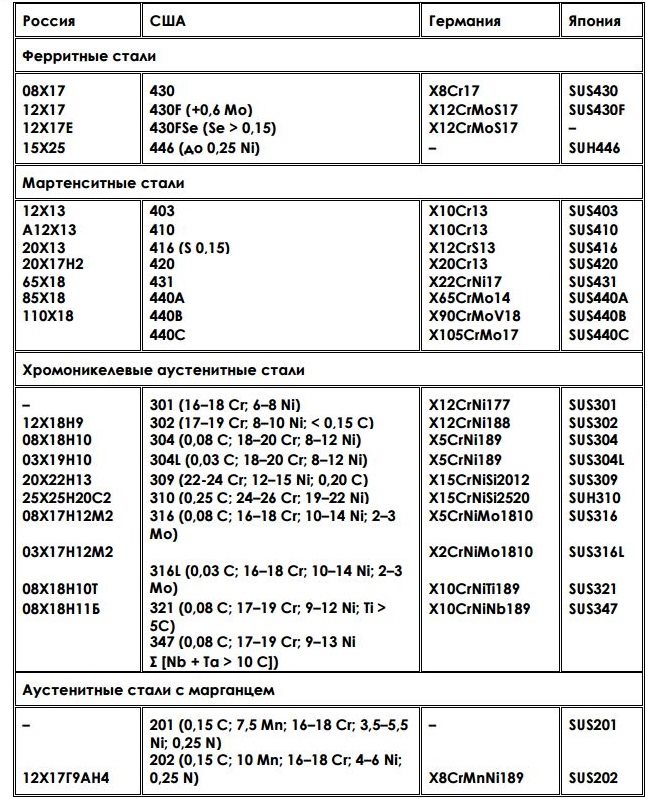

Естественно, что все перечисленные системы используются для маркировки как обычных, так и нержавеющих сталей.

Соответствие нержавеющих сталей различных стандартов

2 Классификация сплавов по свойствам

Из названия становится понятно, что этот класс сталей содержит добавки, которые влияют на свойства. Если содержится не более 5% полезных примесей, то сплав относится к низколегированным. Среднелегированные в своем составе имеют не более 10% примесей. Если их количество переваливает за этот порог, то речь идет о высоколегированных сталях.

Как и углеродистые, эти сплавы делятся на конструкционные и инструментальные. Первые в основном нашли свое применение при производстве деталей машин. Они могут относиться к цементуемым, то есть, обогащенным углеродом с целью увеличения твердости, и улучшаемым, которые подвергаются термической обработке. Еще есть группа строительных сталей, эти сплавы близки с конструкционными по составу, но не подвергались воздействию высоких температур. Они нашли широкое применение в строительной и ремонтной области. А из инструментальных сплавов в основном производят измерительные приборы, режущее и штамповочное оборудование и т. д.

Строительные стали

Строительные стали

Еще стоит сказать несколько слов и о сталях с особыми свойствами. К таковым относятся жаропрочные, нержавеющие, сплавы с особыми магнитными или электрическими характеристиками. В зависимости от состава сталь может быть хромистой, никелевой, хромоникельмолибденовой и т. д. Кроме того, разделение идет на трех-, четырехкомпонентные в зависимости от количества легирующих элементов.

Немалую роль играет и структура материала, ведь она во многом определяет его свойства. Если преобладает избыточный феррит, то такие стали относятся к доэвтектоидным. А вот в эвтектоидных уже доминирует перлит. Заэвтектоидные сплавы характеризуются наличием вторичного карбида в структуре. Существует еще один класс сталей – ледебуритные. В этом случае преобладает ледебурит, образованный избыточными карбидами и аустенитом.

Инструментальные углеродистые стали

Обозначение и маркировка инструментальных углеродистых сталей

Инструментальный углеродистые стали маркируют в соответствии с ГОСТ 1435-90.

Инструментальные углеродистые стали выпускают следующих марок: У7.У8ГА.У8Г, У9, У 10, У 11, У 12 и У 13. Цифры указывают на содержание углерода в десятых долях процента. Буква Г после цифры означает, что сталь имеет повышенное содержание марганца. Марка инструментальной углеродистой стали высокого качества имеет букву А.

Примеры обозначения и расшифровки

-

У12 — сталь инструментальная, высокоуглеродистая, содержащая 1,2% углерода, качественная.

-

У8ГА — сталь инструментальная, высокоуглеродистая, содержащая 0,8% углерода, 1% марганца, высококачественная

-

У9А — сталь инструментальная, высокоуглеродистая, содержащая 0,9% углерода, высококачественная.

Обозначение и маркировка легированных сталей

Легированные стали маркируются комбинацией цифр и заглавных букв алфавита. В обозначении нет слова «сталь» или символа «Ст». Например, 40Х, 38ХМ10А, 20Х13. Первые две цифры обозначают содержание углерода в сотых долях процента. Следующие буквы являются сокращенным обозначением элемента. Цифры, стоящие после букв, обозначают содержание этого элемента в целых процентах. Если за буквой не стоит цифра, значит содержание этого элемента до 1%.

Таблица 4. — Обозначение элементов марка

|

Ю-Al Алюминий |

C-Si Кремний |

А- N Азот |

|

Р-В Бор |

Г — Mn Марганец |

Д -Cu Медь |

|

Ф-V Ванадий |

М-Мо Молибден |

Е-Se Селен |

|

В-вольфрам |

Н-Ni Никель |

Ц-Zr Цирконий |

|

Ж-Fe Железо |

T-Ti Титан |

Б-Nb Ниобий |

|

К- Co Кобальт |

Та — Тантал |

Х- хром |

Для изготовления измерительных инструментов применяют Х, ХВГ. Стали для штампов: 9Х, Х12М, 3Х2Н8Ф.

Стали для ударного инструмента: 4ХС, 5ХВ2С.

Обозначение быстрорежущих высоколегированными сталей

Все быстрорежущие стали являются высоколегированными. Это стали для оснащения рабочей части резцов, фрез, сверл и т.д.

Маркировка быстрорежущих сталей всегда начинается с буквы Р и числа, показывающего содержание вольфрама в процентах. Наиболее распространенными марками являются Р9, Р18, Р12.

-

Коррозионностойкие стали. Коррозионностойкой (или нержавеющей) называют сталь, обладающую высокой химической стойкостью в агрессивных средах. Коррозионностойкие стали получают легированием низко- и среднеуглеродистых сталей хромом, никелем, титаном, алюминием, марганцем. Антикоррозионные свойства сталям придают введением в них большого количества хрома или хрома и никеля. Наибольшее распространение получили хромистые и хромоникелевые стали. Например, хромистые стали 95Х18, 30Х13, 08Х17Т. Хромоникелевые нержавеющие имеют большую коррозийную стойкость, чем хромистые стали, обладают повышенной прочностью и хорошей технологичностью в отношении обработки давлением. Например, 12Х18Н10Т, 08Х10Н20Т2.

-

Жаростойкие оболадают стойкостью против химического разрушения в газовых средах, работающие в слабонагруженном состоянии

-

Жаропрочные стали — это стали, способные выдерживать механические нагрузки без существенных деформаций при высоких температурах. К числу жаропрочных относят стали, содержащие хром, кремний, молибден, никель и др.

-

Например, 40Х10С2М, 11Х11Н2В2МФ.

-

Износостойкие стали, обладающие повышенной стойкостью к износу: шарикоподшипниковые, графитизированные и высокомарганцовистые. Особенности обозначения подшипниковых сталей. Маркировка начинается с буквы Ш, цифра, стоящая после буквы Х, показывает содержание хрома в десятых долях процента. Например, ШХ9, ШХ15ГС.

Примеры обозначения и расшифровки быстрорежущих высоколегированных сталей

-

40ХГТР — сталь конструкционная, легированная, качественная, содержащая 0,4% углерода и по 1% хрома, марганца, титана, бора, остальное- железо и примеси;

-

38Х2МЮА — сталь конструкционная, легированная, высококачественная, содержащая 0,38% углерода, 2% % хрома, 1% молибдена, алюминия, остальное- железо и примеси;

-

ХВГ — сталь конструкционная, легированная, качественная, содержащая 1% углерода и по 1% хрома, марганца, остальное — железо и примеси;

-

ШХ15 — сталь подшипниковая, инструментальная, качественная, содержащая 1% углерода, 1,5% хрома, остальное-железо;

-

Р10К5Ф5 — сталь быстрорежущая, инструментальная, качественная, содержащая 1% углерода, 10 % вольфрама, 5% кобальта, 5% ванадия, остальное-железо.

Классификация легированных сталей

Все легированные стали классифицируются по следующим признакам:

- числом легирующих элементов в сплаве

- по содержанию суммарной массы легирующих элементов

- характером взаимодействия в сплаве железа с углеродом

- структурой в отожжонном и нармализованном состояниях

- качеством

- назначением и применением

Число легирующих элементов

В случаях, когда сталь имеет одну легирующую добавку, сплав называют по названию легирующего элемента. Также такую сталь называют тройной, так как в её состав входят три элемента железо (Fe), углерод (C) и легирующая добавка.

Когда в состав стали входят более двух легирующих элементов такие сплавы называют сложнолегированными или комплексно-легированными. Их название формируется из всех введённых в состав элементов. Например, хромоникелевая, сернистомарганцевая, хромокремнистованадиевая. Такие элементы ка хром, марганец и кремний присутствуют в большинстве легированных сталей остальные элементы часто вводятся в сочетании с ними (за исключением сплавов с особыми свойствами). При комплексном легировании нужных свойств металла добиваются меньшим общим массовым содержанием легирующих добавок.

По суммарному содержанию легирующих элементов

Среди сплавов существует градация на три типа. Так, низколегированные стали содержат в своём составе не более 2.5% легирующих добавок в общей массе металла, среднелегированные — от 2.5% до 10% и высоколегированные — более 10%.

Взаимодействие железа с углеродом в сплаве

Первая категория легирующих элементов относится к добавкам, которые образуют с углеродом устойчивые соединения в виде карбидов. Сюда относятся:

- хром

- марганец

- молибден

- вольфрам

- ванадий

- цирконий

- титан

Вторая категория элементов не образует карбидов при вхождении в структуре феррита, а оказывает графитизирующее действие. В эту группу входят следующие элементы:

- никель

- кобальт

- кремний

- алюминий

- медь

Структура сплава в отожжённом состоянии

Все легированные сплавы делятся по структуре на три основных вида:

- Доэвктоидная сталь состоит из легированного перлита и избыточного легированного феррита

- Заэвктоидная – состоит из легированного перлита и легированных карбидов

- Ледебуритная – состоит из легированного ледебурита, перлита и карбидов

Диаграмма структуры образования перлита хромистых легированных сталях в отожжённом состоянии

Также при высоком массовом содержании хрома и небольшом содержании углерода формируется чисто ферритная структура стали.

Качество сплавов

Легированные стали подразделяются на три качественных уровня, определение которых зависит от содержания примесей в виде серы и фосфора в массе сплава.

- Сталь относится к качественному типу при содержании примеси не более 0.035% каждого выше указанного элемента.

- К высококачественной легированной стали относятся сплавы с содержанием примесей серы и фосфора по 0.025%.

- Особовысококачественные сплавы содержат в своём составе серы не больше 0.015% и фосфора не более 0.025%.

Повышение качества сплава осуществляется с помощью рафинирующих повторных переплавах.

Назначение и применение

Все легированные стали подразделяются на конструкционные и инструментальные.

В свою очередь конструкционные стали подразделяются на сплавы общего и специального назначения.

К сталям общего назначения относятся низколегированные сплавы, применяемые в машиностроении и строительной отрасли. В ряд продукции из такой стали входят:

- листовой и широкополосный прокат

- сортовой и фасонный прокат

- арматура, поковки и штамповки

Металлопродукция из конструкционных марок стали общего назначения

Такие материалы хорошо поддаются обработке резанием, обладают свойствами улучшения и цементации.

К специальным сталям конструкционного назначения относятся сплавы с особыми свойствами. Сюда входят:

- пружинно-рессорные

- шарикоподшипниковые

- коррозийно-устойчивые

- высокопрочные

- стали с особыми магнитными свойствами, электрическими и тепловыми свойствами

- котельные и корпусные стали для судостроения

Виды сталей и особенности их маркировки

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Разновидности сталей

Включая в состав стали легирующие элементы, ей можно придать требуемые характеристики. Именно таким образом, комбинируя вид и количественное содержание добавок, получают марки, обладающие улучшенными механическими свойствами, коррозионной устойчивостью, магнитными и электрическими характеристиками. Конечно, улучшать характеристики сталей можно и при помощи термообработки, но легирующие добавки позволяют делать это более эффективно.

Классификация сталей осуществляется и по их назначению. Так, выделяют инструментальные и конструкционные виды, марки, отличающиеся особыми физическими свойствами. Инструментальные виды используются для производства штамповых, мерительных, а также режущих инструментов, конструкционные – для выпуска продукции, применяемой в строительстве и сфере машиностроения. Из сплавов, отличающихся особыми физическими свойствами (также называемых прецизионными), изготавливают изделия, которые должны обладать особыми характеристиками (магнитными, прочностными и др.).

Классификация сталей по назначению

Стали противопоставляются друг другу и по особым химическим свойствам. К сплавам данной группы относятся нержавеющие, окалиностойкие, жаропрочные и др. Что характерно, нержавеющие стали могут быть коррозионностойкими и нержавеющими пищевыми – это разные категории.

Если рассматривать основные вредные примеси, то фосфор увеличивает хрупкость сплава, особенно сильно проявляющуюся при низких температурах (так называемая хладноломкость), а сера вызывает появление трещин в металле, нагретом до высокой температуры (красноломкость). Фосфор, ко всему прочему, значительно уменьшает пластичность нагретого металла. По количественному содержанию этих двух элементов выделяют стали обыкновенного качества (не более 0,06–0,07% серы и фосфора), качественные (до 0,035%), высококачественные (до 0,025%) и особовысококачественные (сера – до 0,015%, фосфор – до 0,02%).

Маркировка сталей также указывает на то, в какой степени из их состава удален кислород. По уровню раскисления выделяют стали:

- спокойного типа, обозначаемые буквосочетанием «СП»;

- полуспокойные – «ПС»;

- кипящие – «КП».

Инструментальные углеродистые стали

Обозначение и маркировка инструментальных углеродистых сталей

Инструментальный углеродистые стали маркируют в соответствии с ГОСТ 1435-90.

Инструментальные углеродистые стали выпускают следующих марок: У7.У8ГА.У8Г, У9, У 10, У 11, У 12 и У 13. Цифры указывают на содержание углерода в десятых долях процента. Буква Г после цифры означает, что сталь имеет повышенное содержание марганца. Марка инструментальной углеродистой стали высокого качества имеет букву А.

Примеры обозначения и расшифровки

-

У12 – сталь инструментальная, высокоуглеродистая, содержащая 1,2% углерода, качественная.

-

У8ГА – сталь инструментальная, высокоуглеродистая, содержащая 0,8% углерода, 1% марганца, высококачественная

-

У9А – сталь инструментальная, высокоуглеродистая, содержащая 0,9% углерода, высококачественная.

Обозначение и маркировка легированных сталей

Легированные стали маркируются комбинацией цифр и заглавных букв алфавита. В обозначении нет слова «сталь» или символа «Ст». Например, 40Х, 38ХМ10А, 20Х13. Первые две цифры обозначают содержание углерода в сотых долях процента. Следующие буквы являются сокращенным обозначением элемента. Цифры, стоящие после букв, обозначают содержание этого элемента в целых процентах. Если за буквой не стоит цифра, значит содержание этого элемента до 1%.

Таблица 4. – Обозначение элементов марка

|

Ю-Al Алюминий |

C-Si Кремний |

А- N Азот |

|

Р-В Бор |

Г – Mn Марганец |

Д -Cu Медь |

|

Ф-V Ванадий |

М-Мо Молибден |

Е-Se Селен |

|

В-вольфрам |

Н-Ni Никель |

Ц-Zr Цирконий |

|

Ж-Fe Железо |

T-Ti Титан |

Б-Nb Ниобий |

|

К- Co Кобальт |

Та – Тантал |

Х- хром |

Для изготовления измерительных инструментов применяют Х, ХВГ. Стали для штампов: 9Х, Х12М, 3Х2Н8Ф.

Стали для ударного инструмента: 4ХС, 5ХВ2С.

Обозначение быстрорежущих высоколегированными сталей

Все быстрорежущие стали являются высоколегированными. Это стали для оснащения рабочей части резцов, фрез, сверл и т.д.

Маркировка быстрорежущих сталей всегда начинается с буквы Р и числа, показывающего содержание вольфрама в процентах. Наиболее распространенными марками являются Р9, Р18, Р12.

-

Коррозионностойкие стали. Коррозионностойкой (или нержавеющей) называют сталь, обладающую высокой химической стойкостью в агрессивных средах. Коррозионностойкие стали получают легированием низко- и среднеуглеродистых сталей хромом, никелем, титаном, алюминием, марганцем. Антикоррозионные свойства сталям придают введением в них большого количества хрома или хрома и никеля. Наибольшее распространение получили хромистые и хромоникелевые стали. Например, хромистые стали 95Х18, 30Х13, 08Х17Т. Хромоникелевые нержавеющие имеют большую коррозийную стойкость, чем хромистые стали, обладают повышенной прочностью и хорошей технологичностью в отношении обработки давлением. Например, 12Х18Н10Т, 08Х10Н20Т2.

-

Жаростойкие оболадают стойкостью против химического разрушения в газовых средах, работающие в слабонагруженном состоянии

-

Жаропрочные стали – это стали, способные выдерживать механические нагрузки без существенных деформаций при высоких температурах. К числу жаропрочных относят стали, содержащие хром, кремний, молибден, никель и др.

-

Например, 40Х10С2М, 11Х11Н2В2МФ.

-

Износостойкие стали, обладающие повышенной стойкостью к износу: шарикоподшипниковые, графитизированные и высокомарганцовистые. Особенности обозначения подшипниковых сталей. Маркировка начинается с буквы Ш, цифра, стоящая после буквы Х, показывает содержание хрома в десятых долях процента. Например, ШХ9, ШХ15ГС.

Примеры обозначения и расшифровки быстрорежущих высоколегированных сталей

-

40ХГТР – сталь конструкционная, легированная, качественная, содержащая 0,4% углерода и по 1% хрома, марганца, титана, бора, остальное- железо и примеси;

-

38Х2МЮА – сталь конструкционная, легированная, высококачественная, содержащая 0,38% углерода, 2% % хрома, 1% молибдена, алюминия, остальное- железо и примеси;

-

ХВГ – сталь конструкционная, легированная, качественная, содержащая 1% углерода и по 1% хрома, марганца, остальное – железо и примеси;

-

ШХ15 – сталь подшипниковая, инструментальная, качественная, содержащая 1% углерода, 1,5% хрома, остальное-железо;

-

Р10К5Ф5 – сталь быстрорежущая, инструментальная, качественная, содержащая 1% углерода, 10 % вольфрама, 5% кобальта, 5% ванадия, остальное-железо.

Маркировка сталей по назначению

Таблица 4. Стали конструкционные легированные

| Страны СНГ | Зарубежные аналоги | ||

| Германия (DIN) | США (AISI / ASTM) | ||

| 12ХН3А | 1.5732 | 14NiCr10 | 655M13 |

| 12Х2Н4А | — | — | E3310 |

| 15ХМ | 1.7337 | 16CrMo44 | — |

| 17Г1С | 1.0570 | St52-3N | — |

| 18ХГ | 1.7131 | 16MnCr5 | 5120 |

| 27ХГР | 1.5526 | 30MnB4 | — |

| 30ХМ | 1.7218 | 25CrMo4 | 4130 |

| 30Х3МФ | 1.8519 | 31CrMoV9V | — |

| 30Х2Н2М | 1.6580 | 30CrNiMo8V | — |

| 38Х2МЮА | 1.8509 | 41CrAlMo7 | A290C1M |

| 40ХН2МА | 1.6565 | 40CrNiMo6 | 4340 |

| 40Х | 1.7045 | 42Cr4 | 5140 |

| 40ХН | 1.5711 | 40NiCr6 | 3140 |

| 40ХГМ | 1.7255 | 42CrMo4 | 4140 |

| 40ХГНМ | 1.6546 | 40NiCrMo22 | 8640 |

| 45Г | 1.0503 | C45 | 1045 |

Таблица 5. Нержавеющие стали

| Страны СНГ | Зарубежные аналоги | ||

| Германия (DIN) | США (AISI / ASTM) | ||

| 03Х18Н11 | 1.4306 | X2 CrNi 19-11 | 304L |

| 03Х17Н13М2 | 1.4435 | X2 CrNiMo 18-14-3 | 316L |

| 08Х17Н13М2 | 1.4436 | X5 CrNiMo 17-13-3 | 316 |

| 08Х17Н13М2Т | 1.4571 | X6 CrNiMoTi 17-12-2 | 316Ti |

| 08Х18Н10 | 1.4301 | X5 CrNi 18-10 | 304 |

| 08Х18Н10Т | 1.4541 | X6 CrNiTi 18-10 | 321 |

| 06Х18Н11 | 1.4303 | X4 CrNi 18-11 | 305 |

| 10Х23Н18 | 1.4845 | X8 CrNi 25-21 | 310S |

| 20Х23Н13 | 1.4833 | X12 CrNi 32-13 | 309 |

| 20Х25Н20С2 | 1.4841 | X15 CrNiSi 25-20 | 314 |

| 08З13 | 1.4000 | X6 Cr 13 | 410S |

| 08Х17Т | 1.4510 | X6 CrTi 17 | 430Ti |

| 12Х17 | 1.4016 | X6 Cr 17 | 430 |

| 12Х13 | 1.4006 | X10 Cr 13 | 410 |

| 20Х13 | 1.4021 | X20 Cr 13 | 420 |

| 20Х17Н2 | 1.4057 | X20 CrNi 17-2 | 431 |

Таблица 6. Стали быстрорежущие

| Страны СНГ (ГОСТ 19265—73, ГОСТ

28393—89) |

Зарубежные аналоги | ||

| Германия (DIN 17350) | Bohler | США (AISI / ASTM) | |

| Р18 | 1.3355 | S 200 | T 1 |

| Р6М5 | 1.3343 | S 600 | M 2 |

| Р6М5К5-МП | 1.3243 | S 705 PM | — |

| Р6М5Ф3-МП | 1.3344 | S 790 PM | M 3 |

| Р6М5Ф4-МП | — | S 690 PM | M 4 |

| Р6М5Ф3К8-МП | — | S 590 PM | M 36 |

| Р10М5Ф5К8-МП | S 390 PM | — | — |

| Р12Ф3 | 1.3318 | — | — |

| Р12Ф4-МП | 1.3302 | S 207 PM | — |

| Р12Ф4К5-МП | 1.3202 | S 308 PM | — |

| Р12Ф5К5-МП | — | — | T 15 |

| Р12М6Ф5-МП | — | — | M 61 |

| Р2М10К8Ф-МП | 1.3247 | S 500 PM | M 42 |

| Р0М2СФ10-МП | — | — | A 11 |

Таблица 7. Жаропрочные стали и сплавы по ГОСТ

| Сталь | Химический состав | ||||||||||||||

| C | S | P | Pb | Si | Mn | Cr | Ni | Ti | Al | Nb | Mo | W | Co | Fe | |

| ЭИ698ЭД

ХН73МБТЮ |

0,03—

0,07 |

<0,07 | <0,015 | 0,01 | <0,5 | 0,4 | 13,00—

16,00 |

Основа | 2,35—

2,75 |

1,45—

1,80 |

1,90—

2,20 |

2,80—

3,20 |

— | — | <2,00 |

| ЭП202ВД ХН67ВТЮ | <0,08 | <0,010 | <0,015 | — | <0,60 | <0,50 | 17,00—

20,00 |

Основа | 2,20—

2,80 |

1,00—

1,50 |

— | 4,00—

5,00 |

4,00—

5,00 |

— | <4,00 |

| ЭП693ВД

ХН68ВМТЮК |

0,10—

0,04 |

<0,015 | <0,015 | — | <0,50 | <0,040 | 17,00—

20,00 |

Основа | 1,10—

1,60 |

1,60—

2,30 |

— | 3,00—

5,00 |

5,00—

7,00 |

5,00—

8,00 |

<5,00 |

| ЭИ437А ХН77ТЮ | 0,06 | <0,007 | <0,015 | <0,001 | <0,60 | <0,40 | 19,00—

22,00 |

Основа | 2,30—

2,70 |

0,55—

0,95 |

— | — | — | — | <1,00 |

| ЭИ437Б ХН77ТЮР | 0,07 | <0,007 | <0,015 | <0,001 | <,60 | <0,40 | 19,00—

22,00 |

Основа | 2,40—

2,80 |

0,60—

1,00 |

— | — | — | — | <1,00 |

| ЭИ703 ХН38ВТ | 0,06—

0,12 |

<0,020 | <0,030 | — | <0,88 | <0,70 | 20,0—

23,0 |

35,0—

39,0 |

0,70—

1,20 |

0,50 | — | — | 2,8—

3,5 |

— | Основа |

| ЭИ415

20Х3МФВ |

0,15—

0,20 |

<0,025 | <0,030 | — | 0,17—

0,37 |

0,25—

0,50 |

2,8—

3,3 |

0,5 | — | — | — | 0,35—

0,55 |

0,30—

0,50 |

0,60—

0,85 |

Основа |

| ЭП199ВД

ХН56ВМТЮ |

0,10 | <0,010 | <0,012 | — | <0,55 | <0,50 | 19,00—

21,00 |

Основа | 1,10—

1,60 |

2,10—

2,60 |

— | 4,00—

6,00 |

9,00—

11,00 |

— | 4,00 |

| ЭП666ВД ХН55МБЮ | 0,60 | <0,015 | <0,015 | — | <0,50 | <0,80 | 16,50—

18,50 |

Основа | — | 1,20—

1,80 |

1,50—

2,50 |

8,50—

10,00 |

— | 0,03 | 10,50—

15,00 |

| ЭИ435 ХН78Т | 0,12 | <0,012 | <0,015 | — | <0,80 | <0,70 | 19,00—

22,00 |

Основа | 0,15—

0,35 |

0,15 | — | — | — | — | 1,50—

6,00 |

| ЭИ696(А)

10Х11Н20Т2Р |

0,10 | <0,020 | <0,020 | — | <1,00 | <1,00 | 10,00—

12,50 |

18,00—

21,00 |

2,30—

2,80 |

0,40 | — | — | — | — | Основа |

| ЭИ787ВД ХН35ВТЮ | 0,08 | <0,010 | <0,020 | — | <0,60 | <0,60 | 14,00—

16,00 |

33,00—

37,00 |

2,60—

3,20 |

0,80 | — | — | 2,80—

3,50 |

— | Основа |

| ЭП33

10Х11Н23Т3МР |

0,10 | <0,010 | <0,020 | — | <0,60 | <0,60 | 10,00—

12,50 |

21,00—

25,00 |

2,60—

3,20 |

0,80 | — | 1,00—

1,60 |

— | — | Основа |

| ЭП718ВД

ХН45МВТЮБРВД |

0,10 | <0,010 | <0,012 | — | <0,30 | <0,60 | 14,00—

16,00 |

43,00—

47,00 |

1,90—

2,40 |

0,90—

1,40 |

0,80—

1,50 |

4,0—

5,2 |

2,5—

3,5 |

— | Основа |

| ЭП648ВД

ХН50ВТМЮБВД |

0,10 | <0,010 | <0,012 | — | <0,40 | <0,50 | 32,0—

35,0 |

Основа | 0,50—

1,20 |

0,50—

1,10 |

0,50—

1,10 |

2,3—

3,3 |

4,3—

5,3 |

— | <4,0 |

Таблица 8. Стали инструментальные легированные

| Страны СНГ (ГОСТ 5950—73) | Зарубежные аналоги | ||

| Германия (DIN 17350) | США (AISI / ASTM) | ||

| Х | 1067 | 100Cr 6 | — |

| Х1Ф | 1210 | 115CrV 3 | L3 |

| Х12 | 1080 | X210Cr 12 | D3 |

| Х12В | 1436 | X210CrW 12 | — |

| Х12МФ | 1379 | X155CrVMo12-1 | D2 |

| Х12МФ4-МП | 1380 | X220CrVMo 13-4 | D7 |

| 9ХФ | 1235 | 80CrV 2 | L2 |

| 9Г2Ф | 1842 | 90MnCrV 8 | O2 |

| 95ХГВФ | 1510 | 100MnCrW 4 | O1 |

| 3Х2В8Ф | 1581 | X30WCrV 9-3 | H21 |

| 95Х5ГМФ | 1363 | X100CrMoV 5-1 | A2 |

| 95Х1М | 1303 | 100CrMo 5 | L7 |

| 5ХНМ | 1713 | 55NiCrMoV 6 | L6 |

| Страны СНГ (ГОСТ 5950—73) | Зарубежные аналоги | ||

| Германия (DIN 17350) | США (AISI / ASTM) | ||

| 5ХВ2СФ | 1542 | 45WCrV 7 | S1 |

| 5Х3М2Ф | — | — | S7 |

| 3Х3М3Ф | 1365 | X32CrMoV 33 | H10 |

| 4Х5МФС | 1343 | X38CrMoV 5-1 | H11 |

| 4Х5МФ1С | 1344 | X40CrMoV 5-1 | H13 |

Таблица 9. Стали инструментальные углеродистые

| Страны СНГ (ГОСТ 1435—90) | Зарубежные аналоги | ||

| Германия (DIN) | США (AISI / ASTM) | ||

| У 7 | 620 | C 70W2 | — |

| У 7А | 520 | C 70W1 | — |

| У 8 | 625 | C 80W2 | — |

| У 8А | 525 | C 80W1 | W 108 |

| У 10 | 645 | C 105W2 | — |

| У 10А | 545 | C 105W1 | W 110 |

| У 11 | 654 | C 110W | — |

| У 13 | 663 | C 125W | W 112 |

Таблица 10. Стали подшипниковые

| Страны СНГ (ГОСТ 801—78) | Зарубежные аналоги | ||

| Германия (DIN 17230) | США (AISI / ASTM) | ||

| ШХ 4 | 1.3501 | 100 Cr 2 | 50100 |

| ШХ 15 | 1.3505 | 100 Cr 6 | 52100 |

| ШХ 15СГ | 1.3520 | 100 CrMn 6 | — |

| ШХ20СГ | — | — | — |

Таблица 11. Стали рессорно-пружинные

Американская система AISI

Американский рынок – самый емкий на планете. В США используют значимую часть лучших сортов сталей, включая нержавейку. Китайские и индийские производители, ориентированные на американский рынок, на этапе проката маркируют сплавы по AISI (American Iron and Steel Institute – принципы разработаны Американским институтом стали и сплавов).

Нержавеющие стали представлены в таблице.

|

AISI |

Состав |

ГОСТ (приблизительный аналог) |

|

Серия 200 – слабые аустенитные стали, могут использоваться в слабоагрессивных средах. |

бытовое и медицинское оборудование, техника; запчасти для автомобилей |

|

|

201 |

C, Mn, Cu, S |

12Х15Г9НД |

|

202 |

повышенный никель |

12Х17Г9АН4 |

|

Серия 300 – универсальные аустенитные стали. |

||

|

301 |

никель 6-7% |

15Х17Н7 |

|

302 |

марганец 2% |

12Х18Н9 |

|

303 |

добавлена сера |

12Х18Н9 |

|

304 |

пищевая нержавейка |

08Х18Н10 |

|

316 |

молибден, подвид 316Ti с титаном |

03Х17Н14М3 |

|

321 |

титан 10% |

08Х18Н10Т |

|

Серия 400 – дешевые ферритные и мартенситные стали. |

||

|

403 |

15Х12 |

|

|

409 |

добавлен Ni |

08Х13 |

|

410 |

12Х13 |

|

|

416 |

||

|

420 |

40Х13 |

|

|

430 |

12Х17 |

|

|

441 |

добавлен титан, ниобий |

По принципу маркировки AISI код стали включает цифры и буквы. Первая цифра показывает принадлежность сплава к общей группе или классу (где 1, например, нелегированные углеродистые стали). Последующие цифры указывают на место стали в таблице, а буквы в конце шифруют добавки (в виде латинских литер, как в таблице Менделеева) или особенности (например, по содержанию углерода).