Как сделать фрезер из болгарки

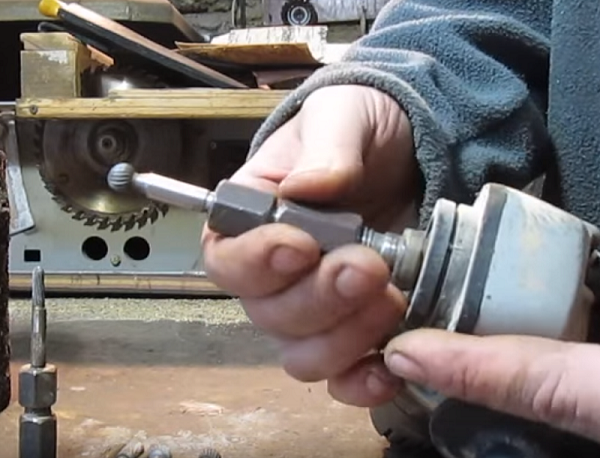

Не секрет, что угловая шлифовальная машина часто используется для для шлифовки, полировки и фрезеровки различных поверхностей дисковыми и чашечными насадками. Но если на шпиндель агрегата накрутить цангу, то получится фрезер из болгарки, который сможет работать не только с дисковыми фрезами, но и с любой оснасткой, имеющей цилиндрические хвостовики.

Если в цангу зажать фрезу из твердосплавного материала, то получится фрезер по металлу.

Также, чтобы сделать фрезер, на шпиндель болгарки можно закрепить и обычный кулачковый патрон от дрели.

На фото выше показано приспособление для болгарки, превращающее ее в ручную фрезерную машину. Как сделать приспособу, можно понять из этого видео.

Сборка основы для самодельного фрезера из дрели

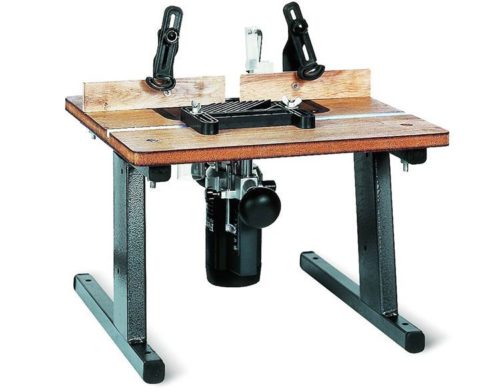

Для начала продумайте устройство рабочего стола и схему размещения фрезера на нём. Столешницу можно не собирать, а купить в специализированном магазине, но это довольно дорого. Для самостоятельного изготовления воспользуйтесь чертежами. Хороший стол обеспечит комфорт и позволит ускорить процесс работы фрезером. Основание — лист из прочного пластика или ДСП толщиной не менее 12 см. Пластик не боится влаги, зато из ДСП столешницу изготовить быстрее и проще.

Обратите внимание! Есть и другие варианты: МДФ или же фенольный пластик. Столешница размещается на направляющих

Предусмотрите возможность их регулирования, чтобы корректировать положение стола для своего удобства. Также учтите, что пространство около рабочей поверхности следует оградить

Это важно в процессе работы с ручным фрезером. Кроме того, для деталей нужен прижимной механизм

Столешница размещается на направляющих. Предусмотрите возможность их регулирования, чтобы корректировать положение стола для своего удобства. Также учтите, что пространство около рабочей поверхности следует оградить

Это важно в процессе работы с ручным фрезером. Кроме того, для деталей нужен прижимной механизм

Полезный совет! Любые отверстия в столешнице вырезают обычной ручной дрелью.

Установка регулировочного лифта:

- Вырежьте из ДСП небольшую панель и сделайте для неё 4 бруска для опоры. Используемые материалы должны быть прочными и надёжными.

- На столешнице вырежьте полукруглую дыру лобзиком или электроножовкой.

- Выполните прорези для фиксаторов и упорного листа.

- Панель прикрепите к двигателю, воспользовавшись болтами или специальными застёжкками.

- Фрезер должен фиксироваться на столе на подшипниковых узлах.

- В заключительной стадии изготовления столешницы отшлифуйте наждачной бумагой все его деревянные плоскости. Рабочая поверхность должна располагаться на крепком и долговечном основании.

Плюсы и минусы фрезера из дрели

Конечно, то, что Вы сделали своими руками, обладает положительными свойствами. Рассмотрим их:

- Экономия в деньгах, так как не нужно покупать дорогое устройство;

- Есть возможность работать с разным материалом;

- Выполняется все очень просто, только переходник сложно установить;

- Легко использовать;

- Просто обслуживать.

Теперь обратим внимание на несколько недостатков:

- Ручной фрезерный станок не такой прочный, как заводской, поэтому не стоит к нему предъявлять завышенных требований;

- Также обрабатывать детали придется дольше, чем оригиналом. Ведь мощность двигателя дрели меньше, чем у самого фрезера, который продается в магазине. А значит, обрабатывать металл будет сложнее. Если же Вам нужно работать именно с этим материалом, тогда просто возьмите двигатель от перфоратора, он намного мощнее, чем от дрели.

Как видим, все-таки плюсов у самодельного фрезера больше, да и минусы не столь значительны, поэтому экономьте деньги и делайте его своими руками.

Как сделать фрезер

Для изготовления переносного фрезерного станочка по дереву и фанере надо не так много запчастей и инструментов. За основу берем любимую болгарку, собираем для нее крепление с подошвой. На этом креплении она двигается вертикально вверх-вниз, регулируя глубину погружения оснастки.

Сделать подошву

Подошву под самодельный ручной фрезер изготавливаем из листа железа толщиной около 5 мм, чтобы обеспечить жесткость конструкции. Хороший металл идет на изготовление балки двутавра, поэтому можно вырезать их нее центральную часть. Отрезав кусок размером около 12*25 см, тщательно его шлифуем корд-щеткой, зажав в тиски. По заранее сделанному лекалу размечаем мелом пластину для получения симметричного рисунка.

Зажав в тиски, прицеливаемся и аккуратно вырезаем металл отрезным диском, не выходя за размеченные контуры фигуры. Для доведения по разметке пригодится зачистной диск — он с легкостью справляется с 5 мм металлом. Как результат — аккуратно вырезанная деталь. Она будет надежной основой нашего аппарата.

Сделать крепление для болгарки

С помощью коронки надо высверлить отверстие диаметром 4 см в оставшейся части металлической пластины. Делается это перфоратором в режиме сверления. Металл достаточно толстый, поэтому, чтобы не «посадить» коронку, периодически подливаем СОЖ — смазывающе-охлаждающую жидкость. Это попросту эмульсия воды и масла. Деталь прижимаем струбциной. Работу проводим на деревянной подложке. Минута сверления и в руках толстая шайба с широкими полями, а в изделии — ровная дырка.

Очередное лекало со сложным рисунком. Это основание для крепления УШМ к нашему основанию. Отрезаем все лишнее и получается причудливая деталь. После обработки абразивом она принимает законченные черты. Подгоняем отверстие под выступающую неподвижную часть мотор-редуктора болгарки. Теперь это является основанием крепления. Запчасть дорабатываем, обрезая выступающие ненужные выступы.

Далее начинаем изготовление кронштейнов для вертикального движения инструмента. Для этого пригодятся заранее приготовленные части квадратных труб. Большая станет двигаться по меньшей. Трубки 20*20, в свою очередь, станут направляющими.

Обрезаем на отрезном станке 2 тонкие трубки 20*20 мм, длиной по 25-30 см, чтобы влез патрон с длинной фрезой и достаточным расстоянием для регулировки высоты инструмента. В качестве салазок будет пара отрезков трубы 25*25 мм длиной по 3-5 см. В них с одной стороны следует просверлить отверстие диаметром 10 мм и приварить гайку на 8 мм. Теперь при закручивании болта салазки станут жестко контриться болтом-барашком с направляющей трубой.

Собираем на прихватках основные части конструкции:

- 2 направляющие 20*20 мм;

- 2 салазок 25*25 мм;

- конструкция крепления к редуктору болгарки.

Аккуратно обвариваем направляющие кронштейны, присоединяя намертво к подошве агрегата. Здесь главное — не перегреть тонкий металл трубки, иначе его поведет, и салазки не станут свободно передвигаться по направляющим.

Теперь надежно привариваем зажим УШМ к двум отрезкам труб, служащими для вертикального передвижения. Но полностью этот зажим станет работать полноценно только после изготовления фиксатора. Изготавливаем его следующим способом:

- Прорезаем посредине с образованием 5 мм промежутка;

- С одной стороны образовавшейся дуги привариваем удлиненную гайку, с другой – обычную. Тонкую гайку предварительно рассверливаем большим сверлом для свободного хода болта, зажав конструкцию в тиски. Теперь закручиваемый болт станет надежно фиксировать УШМ за выступающую часть редуктора в вертикальном положении. У нас готов узел передвижения инструмента.

Следующая процедура — подготовка ушей крепления под отверстия корпуса редуктора. Изготавливаются из тонкого металла 1—1,5 мм. Маркером рисуется удлиненный овал, с одной стороны высверливается отверстие под болт. Детали сгибается по диагонали в тисках осторожным постукиванием молотка. Нижняя часть уха приваривается к изготовленной конструкции фиксатора, верхняя прикручивается к корпусу редуктора.

Основная часть всего фрезера готова. Осталось присоединить патрон, собрать и настроить изделие.

Прикрепить патрон

Патрон берется самый обычный. Диаметр зажимаемого сверла или фрезера зависит от мощности движка болгарки и поставленных задач. Подойдет с разбегом зажима 1,5-13 мм. Единственный нюанс — резьбовая посадка патрона.

Скорее всего, ни диаметр отверстия, ни шаг резьбы не совпадут с таковым на болгарке. Подбираем метчик М14. Сразу накручиваем прижимную шайбу и убеждаемся в отсутствии люфта — шаг совпадает.

Нарезаем резьбу и накручиваем патрон на шпиндель болгарки. Как результат — готовое изделие для крепления фрезы.

Что понадобится для изготовления

Для того чтобы приступить к работе, необходимо приготовить следующее:

- Лист толстой фанеры. Его толщина должна быть не менее 12 мм. Вместо неё допустимо взять плиту из ДСП.

- Обрезки, оставшиеся от досок.

- Карандаш, чтобы сделать чертёж.

- Деревянные бруски.

- Дрель.

- Сверло.

- Саморезы для прикрепления деталей. Нужно выбрать такие, размер которых составляет 6-8 мм.

Здесь для основания предложено воспользоваться деревом. Однако основание можно также выполнить по-другому: из акрила или металла.

Для соединения деталей можно применить мебельную фурнитуру: крепёж, направляющие механизмы и аналогичные детали.

Для того чтобы сделать фрезер из дрели, потребуется вставить в неё нужное сверло и надёжно установить на прочное основание. Этот вариант считается наиболее простым, однако, усложняя, в него можно внести усовершенствования.

Сделать основание

Основание представляет собой прямоугольный лист толстой фанеры, где будет далее закреплена дрель, лежащая на боку. Её размеры должны предусматривать, чтобы инструмент помещался на ней полностью.

Требуется вырезать подошву. Она должна быть прямоугольной формы. В этой детали в центре делают отверстие. В нём предусматривается немного места, необходимого для смещения фрезы.

Затем надо изготовить основание, где будет зафиксирована дрель. Её нужно прикрепить. Для этого можно использовать саморезы и деревянные детали.

Чтобы правильно расположить крепёжные хомуты, необходимо приложить дрель к основанию боковой стороной и сделать пометки с помощью карандаша.

Теперь в нужных местах требуется просверлить отверстия. Для того чтобы фиксация положения дрели во время работы была более надёжной, потребуется использовать деревянные бруски. При их использовании площадь соприкосновения инструмента и основания увеличивается.

Установить дрель

Для прикрепления используются червячные хомуты. Их вставляют через проделанные в основании отверстия, а потом соединяют концы с помощью специальных винтов. Если длины хомута недостаточно для надёжного прикрепления, его можно сделать больше.

Дрель располагают таким образом, чтобы ручка лежала на одном из брусков.

Инструмент устанавливают таким образом, чтобы фреза проходила через отверстие в центре подошвы. При работе её можно взять руками вместе с основанием и выполнять необходимую обработку материала.

Предлагаем ознакомиться Газовая горелка для котла своими руками

Подошву прикрепляют таким образом, чтобы фреза была расположено перпендикулярно к ней и проходила в центральное отверстие. Чтобы её прикрепить, необходимо просверлить отверстия. Их делают таким образом, чтобы попадать на торцы ранее установленных брусков. После просверливания подошву закрепляют саморезами.

Для того чтобы надёжно закрепить самодельную конструкцию, её необходимо прикрепить к верстаку. Для этого надо установить самодельный фрезер так, чтобы сверло смотрело вертикально вверх. При этом край подошвы будет заходить на поверхность верстака полосой таким образом, чтобы в него упиралось основание.

По верхней стороне подошвы должен быть расположен упор. Он важен для обеспечения того, чтобы пропил проходил ровно. Сначала нужно провести карандашом черту от оси фрезы параллельно краю верстака. Её делают с обеих сторон. Вдоль черты прикрепляют брусок для упора. Он должен быть разделён на два равных куска, расположенных по разным сторонам фрезы. Прикрепление делают с помощью саморезов.

Как пилить самодельным фрезером

Чтобы приступить к работе, нужно выбрать подходящую фрезу. Затем требуется её вставить в патрон дрели и качественно закрепить. При этом нужно следить, чтобы она выступала над подошвой на нужную высоту.

Двигая деталь по верхней стороне подошвы вдоль бруска можно выполнять обработку, например, края деревянной доски.

Для того чтобы работать самодельным фрезером, необходимо учитывать, что скорость его вращения обычно составляет не более 3000 оборотов в минуту. В то же время у фрезерного станка она достигает 20000 оборотов в минуту. Поэтому использование самодельного фрезера будет иметь свои особенности.

Учитывая относительно низкую скорость вращения, нужно использовать только такие фрезы, которые предназначены для работы на низких оборотах. При этом скорость дрели в процессе работы должна быть максимальной.

Мощность фрезерного станка составляет 1-2 кВт. Дрель может обеспечить 0,5-0,6 Вт. Недостаточная мощность не позволит справиться с обработкой очень твёрдых материалов. Её предпочтительнее использовать для дерева или пластика.

В устройстве дрели используются шестерни и редукторы, а во фрезерном станке этого нет. Из-за использования зубчатой передачи возможен люфт, который способствует возникновению вибрации и биения. Поэтому точность работы дрели будет ниже по сравнению с фрезерным станком.

Для выполнения некоторых видов работ необходимо устанавливать глубину работы фрезы. В дрели такая возможность не предусматривается. Вместо этого можно регулировать то, насколько глубоко вставлена фреза.

Важно уделять внимание безопасности проведения работ. На высоких оборотах плохо закреплённый патрон может раскрутиться. Поэтому во время работы необходимо контролировать его положение

Поэтому во время работы необходимо контролировать его положение.

Также необходимо обратить внимание на следующее:

- Кнопка включения будет расположена неудобно. Поэтому нажимать на неё нужно аккуратно.

- Хотя дрель закреплена на своём основании надёжно, тем не менее в процессе выполнения операций её необходимо удерживать руками в постоянном положении.

Нужно заметить, что несмотря на определённые сложности, самодельная дрель в определённых ситуациях является полезной. Кроме того, при необходимости её можно отсоединять от основания и применять в соответствии с основным назначением.

Проводя работы там, где обычно нельзя воспользоваться фрезеровальным станком, мастер может воспользоваться самодельным устройством такого же типа. Конечно, оно будет уступать по качеству профессиональному станку, но сможет справиться с большинством видов фрезеровальных работ. Умение изготовить такое устройство также будет полезно начинающим мастерам, у которых часто не имеется возможности самостоятельно проводить фрезеровальные работы. Фрезер по дереву своими руками, сделанный из дрели, поможет исправить такую ситуацию.

Заточка ножей дрелью

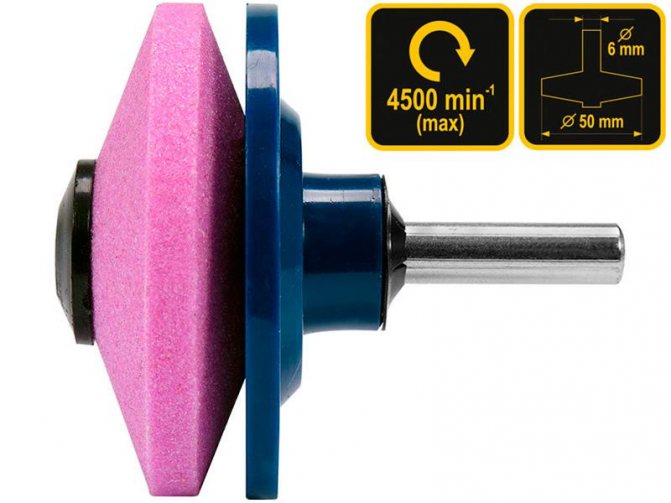

Умельцы приспособились использовать электрическую дрель для ухода за режущими инструментами. Для решения задачи, в качестве насадки на дрель для заточки ножей, используют:

- круг — липучку;

- наждачную бумагу.

Это бюджетные варианты. Электрические дрели каждый хозяин держит в доме. Для работы нужно купить только абразивный материал.

Круг — липучка

Материал насадки — сверхтвёрдый, долговечный, износостойкий минерал корунд. Применяют название “электрокорунд” – камень “наждак”.

Недорогое приспособление, насадка на дрель, делает инструмент универсальным. Кроме сверления, завинчивания шурупов, станет возможно шлифовать, полировать и, конечно, приводить ножи в порядок.

Последовательность выполнения работы:

- насадку вставить в сверло,

- инструмент разместить между кругами,

- дрель включить на минимальные обороты.

Специальная насадка на дрель для заточки ножей.

Наждачная бумага

Полоску наждачной бумаги приклеить двухсторонним скотчем по окружности патрона. Для заточки подойдёт 3 см абразива со средней зернистостью 80-120. Нож затачиваем под углом к вращающейся рабочей поверхности.

Главное, чтобы направление вращения было в сторону заострённого края.

Техника безопасности

Чтобы получить нужный результат, надо:

- держать неизменным угол заточки;

- соблюдать рекомендации производителя дрели.

Сталь смягчается из-за нагрева при контакте со шлифовальной поверхностью. Это ухудшает качество лезвия. Поэтому периодически используют воду для охлаждения.

При сухой заточке применяют правила:

- Сняли слой металла, подняли нож.

- Затачиваемую сторону направляют вдоль круга.

- Не допускают нагрев клинка больше порога чувствительности кожи пальцев.

Дополнительные материалы

При использовании дрели, как точильного инструмента, желательно заранее подготовить вспомогательные предметы.

- Чтобы зафиксировать дрель к столу во время работы, понадобится тиски или струбцина.

- Для приклеивания наждачной бумаги к патрону – клеевой пистолет и клеевые стержни.

Дополнения к устройству

Есть несколько приспособлений, добавив которые можно сделать данное устройство более удобным в эксплуатации, а также немного расширить его функционал. К примеру, можно добавить такое устройство, как микролифт, который будет перемещать дрель в вертикальном направлении. Если с тем, как из дрели сделать фрезер по дереву, все стало ясно, то как сделать микролифт, знают немногие, а потому вот краткая инструкция:

- Необходимы направляющие. В качестве них можно использовать две металлические штанги.

- Для фиксации электрической дрели необходимо использовать площадку, которая будет сделана из той же фанеры или же ДСП.

- За перемещение электрического устройства в вертикальном направлении будет отвечать такой элемент, как резьбовая ось и гайка.

- Необходимо использовать подходящие приспособления, который смогут удержать дрель в выбранном положении.

Другие варианты изготовления

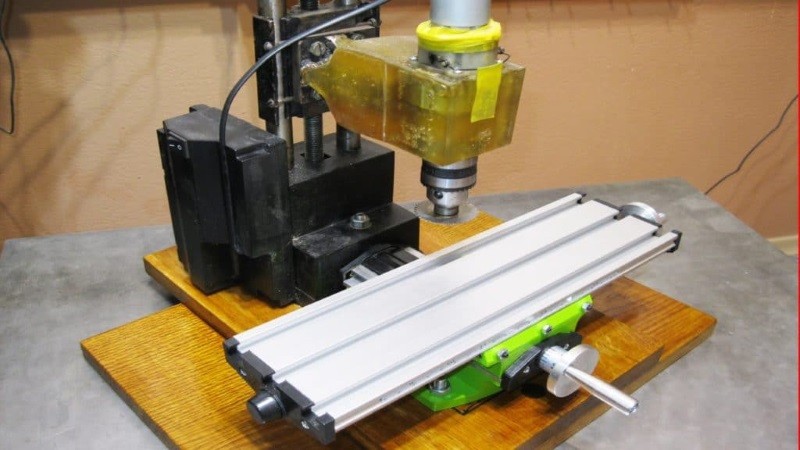

Имеются и другие варианты создания фрезера. Его можно создать из дрели либо из шуруповерта, из гравера и других приспособлений. Делается он просто, ведь такой тип инструмента уже будет оснащен патроном, где можно будет зажать хвостовую часть фрезы. Но учитывая, что дрель либо шуруповерт развивают малые обороты, где-то 3 тысячи в минуту, из-за чего добиться высокого качества обработки детали попросту не получится. Как подставку для закрепления дрели лучше всего будет применить приспособление для сверления вертикального типа, что можно приобрести в любом спецмагазине. Нужно будет заменить лишь оснастку, после чего самодельный фрезер такого типа будет готов.

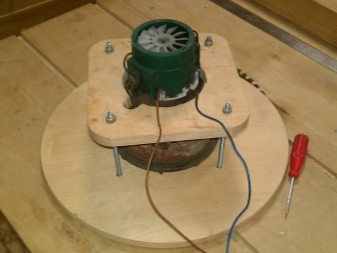

Еще один вариант фрезера создается из двигателя от пылесоса либо мотора со стиральной машины. Для его создания требуется сделать специальный стол. После этого на моторный вал потребуется произвести установку цанги для зажимания фрез. Но ее не получится закрепить на валу мотора без переходника, который можно заказать только у токаря. Кроме того, потребуется создать механизм подъемного типа, что позволит производить удобную регулировку вылета инструмента. Он создается из пары труб, что выполняют роль стоек, на которых закрепляется мотор, а также шпильки резьбового типа.

Одним кончиком она входит в закрепленную к днищу стола гайку, а вторым упирается в нижнюю часть двигателя. На шпильке потребуется жестко закрепить колесо поворотного типа, при помощи которого и производится регулирование высоты.

Что понадобится для изготовления

Для того чтобы приступить к работе, необходимо приготовить следующее:

- Лист толстой фанеры. Его толщина должна быть не менее 12 мм. Вместо неё допустимо взять плиту из ДСП.

- Обрезки, оставшиеся от досок.

- Карандаш, чтобы сделать чертёж.

- Деревянные бруски.

- Дрель.

- Сверло.

- Саморезы для прикрепления деталей. Нужно выбрать такие, размер которых составляет 6-8 мм.

Здесь для основания предложено воспользоваться деревом. Однако основание можно также выполнить по-другому: из акрила или металла.

Для соединения деталей можно применить мебельную фурнитуру: крепёж, направляющие механизмы и аналогичные детали.

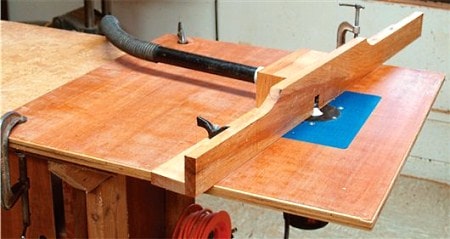

Конструкция фрезерного стола

При желании можно сделать фрезерный самодельный стол из обычного верстака, но лучше изготовить специальную конструкцию. Объясняется это тем, что станок с фрезой создает при работе сильную вибрацию, поэтому станина, используемая для фиксации фрезера, должна отличаться высокой устойчивостью и надежностью. Следует также учитывать и то, что само фрезерное устройство крепится к нижней части столешницы для фрезерного стола, поэтому под ней должно быть достаточно свободного места.

При креплении устройства к столешнице самодельного стола для ручного фрезера используется монтажная пластина, которая должна обладать высокой прочностью и жесткостью, либо специальные прижимы для фрезерного станка. Такая пластина может быть изготовлена из металлического листа, текстолита или прочной фанеры. На подошвах большинства моделей фрезеров уже есть резьбовые отверстия, они и нужны для соединения такого устройства со столешницей и монтажной пластиной. Если таких отверстий нет, можно просверлить их самостоятельно и нарезать в них резьбу либо использовать специальные прижимы для фрезерного станка.

Фрезы для различных видов обработки на фрезерном столе

Прижимы для фрезерного станка или монтажная пластина должны располагаться на одном уровне со столешницей, для этого в последней делается выборка соответствующих размеров. В пластине необходимо просверлить несколько отверстий, одни из которых необходимы для ее соединения со столешницей при помощи саморезов, а другие – для того, чтобы такая пластина могла быть зафиксирована на подошве фрезера. Винты и саморезы, которые вы будете использовать, должны быть обязательно с потайной головкой.

Чтобы сделать включение своего более удобным, на столешнице можно расположить обычную кнопку, а также кнопку-грибок, которая сделает ваше устройство еще и более безопасным в работе. Для повышения удобства своего домашнего станка можно закрепить на поверхности фрезерного стола, изготовленного для ручного фрезера своими руками, длинную металлическую линейку.

Прежде чем начинать конструировать фрезерный координатный стол своими руками, необходимо определить место, где он будет располагаться, а также решить, какой тип фрезерного оборудования вы хотите изготовить. Так, можно сделать агрегатный фрезер своими руками (стол будет располагаться с боковой части пильного оборудования, служить его расширением), компактный настольный станок, отдельно стоящее стационарное оборудование.

Остановить свой выбор на компактном настольном оборудовании для работы по дереву и другим материалам можно в том случае, если вы обращаетесь к нему нерегулярно или часто используете его вне своей мастерской. Такая установка, которую отличают небольшие размеры, занимает совсем немного места, а при желании, ее можно повесить на стену.

Если размеры вашей мастерской позволяют, то под фрезер лучше приспособить основу стационарного фрезерного станка, работать на котором намного удобнее, чем на настольном оборудовании. Чтобы сделать такое устройство более мобильным, его можно поставить на колеса, с помощью которых вы сможете легко менять его месторасположение.

Простейший фрезерный стол или стол для сверлильного станка можно сделать очень быстро. Для изготовления такой конструкции, легко располагающейся и на обычном рабочем столе, вам понадобится лист ДСП, на котором закрепляются направляющие элементы. В качестве такой направляющей, которая может использоваться в качестве параллельного упора для фрезерного стола, подойдет обычная доска небольшой толщины, которая крепится к столешнице при помощи болтовых соединений. При необходимости, параллельно можно прикрепить вторую такую доску, которая будет служить ограничительным упором.

ВДля врезки фрезера в стол в листе из ДСП необходимо будет сделать отверстие для его размещения, а фиксироваться на столешнице, он будет при помощи двух струбцин. После этого изготовление фрезерного стола можно считать законченным. Чтобы сделать использование такой конструкции более удобным, на столешнице можно разместить простейшие прижимы для фрезерного станка.

Ручной

Небольшие фрезерные машины сейчас в достаточно обширном ассортименте представлены на рынке практически всеми компаниями, производящими электроинструменты.

Стоит учесть:

готовая фрезерная машина стоит весьма ощутимых денег, так что подчас купить подобный аппарат хочется, а возможности подобной нет.

Однако эта не та проблема, которая действительно может остановить настоящих мастеров своего дела, поскольку фрезер можно несложным образом сделать своими руками.

Инструкций для осуществления подобного небольшого подвига в домашних условиях вместе с фото и видео материалами, приложенными чертежами и подробными рекомендациями в интернете достаточно.

Изготовление подобного инструмента доступно многим людям, которые будут готовы потратить несколько часов времени на изучение материалов, чертежей и самого процесса создания прибора.

Преимущества и недостатки фрезера

Основное преимущество станка для фрезеровки электродрелью – не надо для выполнения единичных операций покупать дорогостоящий фрезер. На самодельном приспособлении легко сделать несколько пазов, обработать край полочки.

В электродрели сверло вставляется в патрон. При работе на самодельном фрезере надо пользоваться фрезой для дрели. В магазинах имеется большой выбор:

- цилиндрические;

- концевые;

- торцевые;

- угловые;

- фигурные;

- дисковые.

Все они имеют хвостовик и легко крепятся в патроне. Замена инструмента происходит быстро. Недостаток патрона в том, что он может открутиться во время работы, особенно при наличии вибрации инструмента. Надо постоянно проверять и затягивать крепление.

Перед тем, как сделать фрезер из дрели, следует определиться с объемом работы. Самодельный фрезер подходит для выполнения электродрелью домашних ремонтных работ, отдельных операций по обработке деревянных деталей. Фрезеровать дрелью длительное время и с большими нагрузками нельзя.

Основной недостаток фрезерного станка из дрели, малое число оборотов. При сверлении резание происходит по небольшой площади. Чистота при этом не нужна, древесина перерабатывается в стружку. На сверлильном инструменте максимальное вращение достигает 3000 об/мин. В то время как у самого легкого фрезера минимальное значение 4000 об/мин. Каждый специалист знает, что чистота обработки зависит от скорости вращения инструмента. Чем быстрее вращается фреза, тем красивее кромка и торец шпонки. После обработки на самодельном станке, обработанные места придется долго шкурить.

Двигатель на инструменте для сверловки значительно слабее фрезерного. Он рассчитан на непродолжительное включение. Долго работать на предельной мощности он не сможет. Во время фрезеровки дрелью ее надо постоянно выключать, давать ей остыть.

Самодельный станок подойдет для разовых работ. Для постоянной лучше приобрети фрезер.

В домашней мастерской нередко возникает потребность подточить, сгладить кромку или выполнить какую-либо другую операцию с металлом или деревом. Наличие фрезерного станка решает эти проблемы. Но что делать, если такое габаритное оборудование некуда поставить или не за что купить? Выход — фрезер из дрели. Аппарат, сделанный своими руками, существенно облегчит обработку различных материалов в домашних условиях.

Настольный сверлильный станок

Другим важным оборудованием является сверлилка. Ее тоже есть вариант сделать из шуруповерта. Для этой цели вам пригодится шуруповерт б/у. С него нужно взять движок с редуктором и патроном. Сейчас необходимо сделать два хомута из текстолита, которые будут делать функцию фиксации сверлильной головки станка. Чтоб достигнуть наибольшей соосности всех отверстий на хомутах, их лучше обрабатывать вкупе, за один постав. Тогда получится избежать перекосов.

Как ограничительных стоек употребляют втулки с внутренней резьбой. Необходимо быть схожего размера, соответственного расстоянию меж хомутами. Спустя время изготавливают дополнительный хомут из текстолита и две бобышки из капролона. Их просверливают не по центру, получив две эксцентричных втулки. Хомут устанавливают на прут и с применением эксцентриков выбирают свободный ход. Затем устанавливают рычаг из дерева на пружине, чтоб сверлильная головка ворачивалась в начальное положение. Для подачи питания нужно использовать трансформатор мощностью более 150 ватт и выходным напряжением, по образу применяемого шуруповерта. Потом необходимо поставить диодный мост и конденсатор, установить сверлильную головку на станину.

Пошаговый порядок сборки рабочей площадки для фрезерного станка по дереву

Стандартная последовательность этапов изготовления своими руками рабочей площадки под фрезер по дереву:

- Конструирование станины.

- Монтаж верстака и столешницы.

- Сверление отверстия под опорную плиту для привода фрезера.

- Изготовление одного бокового и двух гребенчатых упоров.

- Подведение пылесборника к пылесосу.

- Дополнительные защитные элементы

- Установка фрезера по дереву в рабочее положение.

- Подключение к сети, проверка работы.

Станина по фрезерный стол

Первой конструируют станину – каркас под фрезерный стол. Ее изготавливают из металла либо дерева, исходя из материала и габаритовбудущих заготовок. Тип конструкции – сборная или литая. Первостепенное требование к станине – высокая устойчивость во время работы фрезером.

Металлическая станина конструируется так:

- Болгаркой отрезают куски углового профиля или труб нужной длины, сваривают между собой.

- На высоте 15-20 см от пола или другой опорной поверхности привариваются поперечные перемычки для большей устойчивости.

- К верхним торцам вертикальных труб приваривают опорные пластины.

- В пластинах проделывают отверстия с резьбой под болты для фиксации будущего стола.

Фрезерный стол

Весь процесс фрезеровки проводится на специальном столе, более известном как верстак. Его размеры зависят, в первую очередь, от площади мастерской, во вторую – от объёмов работ. Верстаки под фрезерный станок бывают трёх типов:

- Статичный – устанавливается на одном месте в качестве полноценной рабочей площадки;

- Портативный – стол, лёгкий в сборке и разборке, который можно брать на выездные фрезеровальные операции;

- Агрегатный – используется в просторных помещениях.

Портативный фрезерный верстак, несмотря на лёгкость в транспортировке, годится только для обработки небольших деталей. Рекомендуют работать со столом статичного типа.

Столешница под фрезер

Для изготовления столешницы под фрезер, как правило, используется плотная ламинированная фанера толщиной не менее 1 см. Другой вариант – лист ДСП на 2,5 см с полимерной защитой сверху и на торцах. Защитный слой, помимо своей прямой функции, также снижает вибрации во время работы. В листе высверливают выемки, в которые помещают металлические профили.

Подойдёт отслужившая столешница из кухонного гарнитура, лишь бы на ней не было ни малейших неровностей, зазубрин, перекосов. Это не только создаст ненужные вибрации, повлияв на качество фрезеровки, но и может вывести из строя режущую насадку фрезера.

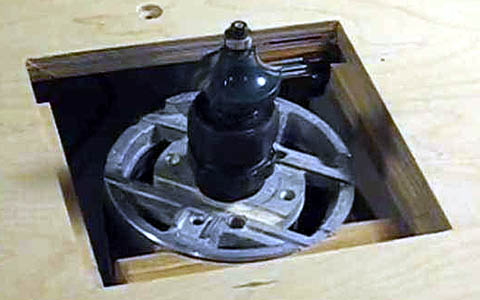

Опорная плита для привода

В центре столешницы высверливается прямоугольный проём, в который будет монтироваться опорная плита для привода фрезера. Чтобы станок в процессе работы вибрировал меньше, выемку рекомендуют делать круглой. Главное – сделать так, чтобы плита и мотор не соприкасались друг с другом. Должен быть зазор хотя бы в 1 мм.

Опорную плиту делают не менее чем из 5 склеенных фанерных листов, но чаще – из текстолита плотностью, по меньшей мере, 1,5 см. Фанеру предварительно стоит обработать вибропоглощающим средством. Фрезерный станок крепится к опорной плите длинными болтами мотора, на которые дополнительно надевают шайбы с резиновыми прокладками. Благодаря этому будет осуществляться хождение режущей насадки вверх-вниз.