Химическое пассивирование нержавеющих сталей

› Прочее

статьи (пока оценок нет) Загрузка…

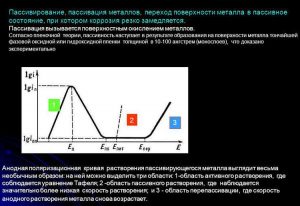

Пассивация металла — процесс, в результате которого на поверхности металла образуется оксидная плёнка, препятствующая образованию коррозии. Название метода покрытия происходит от слова «пассивность». Цель пассивации — снизить химическую активность металла при взаимодействии с другими металлами или агрессивными условиями окружающей среды.

В своём роде, появление плёнки — то же разрушение металла. Но, разрушая верхний слой материала на несколько десятков нанометров, пассивация спасает нижние слои от появления ржавчины.

Таким образом, химическая пассивация — взаимодействие окислителя с обрабатываемой поверхностью.

Этапы химической пассивации

1. Если предварительно не подготовить металлическое изделие, то окислитель вступит в реакцию не со сплавом, а с посторонними элементами. Поэтому, перед пассивацией необходимо зачистить поверхность. Очистку выполняют 2 способами: мытьём или ошкуриванием изделия при помощи наждачной бумаги. Теперь можно приступить к пассивации.

2. Сам процесс представляет нанесение на изделие химического реагента. На сплаве образуется защитная плёнка, состоящая в основном из солей и окислов. Плёнка делает структуру изделия наиболее крепкой и долговечной. Эффективность процедуры зависит от следующих факторов:

- состав раствора;

- состав сплава;

- состояние поверхности обрабатываемой детали.

Лучше всего поддаются химической пассивации высоколегированные стали, особенно хромникелевые. А вот углеродистые стали следует обрабатывать только для кратковременной защиты, так как уровень защитного слоя на них существенно слабее.

3. Очистка при помощи воды. Соли, которые могли остаться на изделии, могут вызвать коррозию. Поэтому промывку следует проводить тщательно.

4. Остатки кислоты необходимо нейтрализовать с помощью 2-3 % раствора аммиака или раствора, состоящего из 25-30 г/л олеиновой кислоты и 2-4 г/л гидроксида натрия. Обработка проводится при 80 — 90 °С на протяжении 2-3 минут.

Какой раствор используется?

Использование различных растворов зависит от свойств сплава. Рассмотрим, какие растворы применяются для пассивирования различного класса черных металлов:

Высоколегированные сплавы, устойчивые к коррозии — азотная и серная кислоты.

- Сплавы ферритного класса — калий двухромовокислый, азотная кислота.

- Углеродистые стали — калий двухромовокислый, хромовый ангидрид, фосфорная кислота, гидроксид натрия.

- Среднелегированные стали — хромовый ангидрид, фосфорная кислота.

Температура и время пассивирования также зависят от класса сплава. Температура составляет диапазон от 18 до 90 °С, а время — от 3 до 60 минут.

Чем выше температура раствора, тем быстрее протекает процесс.

Применение пассивации

- Пассивация используется для металлических деталей под покраску. Она не только защищает от коррозии, но и обезжиривает изделия. Применяется в сфере машиностроения.

- Пассивация паровых турбин. Но зачем нужна пассивация нержавеющей стали, ведь она и так не поржавеет? Оказывается, если сплав находится в непрекращающемся контакте с агрессивной средой, то он может разрушиться. В качестве примера выступает сварной шов. Иногда на нём присутствуют частички железа. И тогда подвергается коррозии даже нержавейка.

- Стоматологическая область. Обрабатываются нижняя часть имплантов — винты, которые вмонтируются в челюсть. Пассивация используется для исключения разрушения импланта в челюстной кости.

- Химическая пассивация часто проводится с декоративной целью. При кратковременной обработке на поверхности появляется радужная плёнка. Яркие предметы использования — краны, дверные ручки.

- Пассивация украшений из бижутерии используется во избежание аллергических реакций.

Химическая пассивация заметно продлевает срок службы изделий из металла и заслуживает широкого применения в самых разнообразных областях.

Способы защиты от питтинга

Существует ряд современных методов предотвращения коррозии, и многие из них применяются уже на стадии производства авто. Тем не менее, старые машины вследствие долгой эксплуатации, постоянного контакта с агрессивными реагентами подвержены ржавлению. Питтинг нередко возникает на различных деталях автомобиля: подшипниках, зубьях шестерен, а точки ржавчины на кузове и вовсе считаются распространенным явлением.

Механический способ

Данный метод включает советы по удалению уже имеющейся ржавчины при помощи шлифования, лазерной обработки, а также механическое нанесение барьерных покрытий (в том числе лакокрасочных). Выбор вида покрытия зависит от типа металла и условий его эксплуатации. Обычно используется техника цинкования или никелирования, но в промышленных условиях также практикуется хромирование, покрытие медью, серебром, алюминием, оловом, кадмием. Созданная пленка изолирует металл от окружающей среды и не дает ему контактировать с кислотами, кислородом, хлором, чем продлевает срок службы.

В продаже есть наборы для самостоятельного проведения цинкования металла. Вначале производят очистку детали от уже имеющейся ржавчины путем обработки преобразователями. Через полчаса средства смывают, изделие чистят, полируют, наносят слой специального раствора и подключают электрод с цинковым наконечником. По истечении определенного времени на поверхности металла будет создана тонкая цинковая пленка, которая не позволит ржавчине и дальше разрушать материал.

Химический способ

Основным химическим методом избавления от коррозии является ликвидация замкнутой системы растворами щелочей, сульфатов, хроматов. Принцип действия заключается в уменьшении кислотности и сдвиге реакции в сторону щелочной, в которой процессы коррозии останавливаются

Важно только контролировать выделение водорода, поскольку этот элемент сам по себе увеличивает риск появления питтингов

К сожалению, в быту полностью устранить опасность развития точечной коррозии невозможно. Есть шанс лишь ослабить влияние факторов риска. Лучше сразу правильно эксплуатировать изделие, не допускать повышения кислотности среды, чем можно продлить срок его службы на несколько лет.

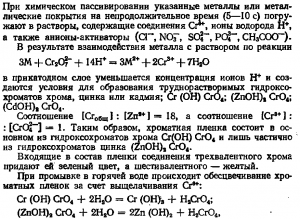

Химическое пассивирование и осветление цинковых покрытий

Слой цинка, полученный непосредственно из ванны цинкования, имеет матовый желтоватый оттенок. Блестящую поверхность он приобретает после следующих дополнительных операций:

- промывка в холодной проточной воде;

- погружение в 3%-ный раствор азотной кислоты при 1525 °С на 2-3 с;

- промывка в холодной проточной воде;

- пассивирование в 5%-ном растворе хромового ангидрида или в подкисленных растворах солей шестивалентного хрома: двухромовокислом калии, натрии или аммонии, также в течение 2-3 с (процесс часто называют хроматированием);

- промывка в холодной проточной воде и сушка сжатым воздухом. Уменьшение толщины слоя цинка при пассивировании составляет около ~1 мкм.

Пассивирование цинковых покрытий является кратковременной, но весьма эффективной операцией повышения химической стойкости цинковых покрытий и придания им декоративной внешности.

Таблица 5.9. Составы электролитов для пассивирования и режимы работы.

| Компоненты | Состав электролита (г/л) и режимы работы | |||

| I | II | III | IV | |

| Двухромовокислый натрий | 150-200 | — | 15-25 | 15-25 |

| Хромовый ангидрид | — | 100-150 | — | — |

| Серная кислота | 8-12 | 8-12 | — | — |

| Азотная кислота | — | 25-35 | 15-30 | 3-7 |

| Сернокислый натрий | — | — | 10-20 | 10-15 |

| Температура, °С | 15-35 | 15-30 | 15-30 | 15-30 |

| Продолжительность, мин | 0,1-0,3 | До 0,2 | 0,1-0,5 | 0,5-1,0 |

Операции осветления в азотной кислоте и пассивирования можно объединить в одном растворе. Наиболее применяющиеся растворы для пассивирования цинка и режим работы приведены в табл. 5.9.

Раствор I пригоден для цианистых электролитов, в растворах II—IV происходит одновременное осветление и хроматирование. Раствор II пригоден для аммиакатных и кислых электролитов. Раствор III наиболее пригоден для крепежных деталей, подвергающихся после цинкования термообработке при 180-200 °С в течение 2 ч для удаления водородной хрупкости. При этом радужная светлая пленка приобретает синий цвет. Раствор IV применяется для деталей, покрываемых цинком в автоматических линиях.

Пассивированные детали промывают в воде, подогретой не выше 40-45 °С, и сушат сжатым воздухом; промывка в горячей воде ухудшает качество пассивной пленки.Возможно Вас так же заинтересуют следующие статьи:

- Серная кислота — физические свойства

- Комбинированный метод защиты металла

- Адгезия при горячем цинковании

- Экология гальванического производства

- Контроль качества оцинкованных изделий по ГОСТ 9.307-89

comments powered by HyperComments

Нержавеющая сталь и ржавчина

Сталь изготавливается из сплава железа и углерода, а углерод составляет всего лишь пол или чуть более процента в ее составе. Для сравнения, нержавеющая сталь производится из железа и хрома. Хрома же содержится примерно 10-30% в составе стали, и он является важным элементом, который делает нержавеющую сталь устойчивой к коррозии.

Хром в нержавеющей стали очень быстро реагирует с кислородом, и фактически образует защитный слой оксида хрома на поверхности стали. Этот оксид хрома предотвращает образование ржавчины и коррозии. Однако, если слой хрома по какой-либо причине нарушится, то железо в сталь могут фактически начать корродировать и ржаветь.

Ваше нержавеющее пивоваренное оборудование в основном очень устойчиво к коррозии. Тем не менее, если вы воздействуете на него хлорной известью или другими отбеливающими чистящими средствами, поцарапаете его, чрезмерно почистите, или воздействуете обычными ржавеющими стальными губками или оставите в контакте с обычной сталью, то это может повредить защитный слой. Отбеливающими средствами можно удалить защитный слой полностью. Чрезмерная чистка, особенно со стальными губками также может подрывать ваш окислительный слой

Важно хранить обыкновенную сталь там же, где и обычные ведра, инструменты и некоторые виды оборудования отличающие от вашего оборудования из нержавеющей стали. Железо из обычной стали стремиться повредить нержавеющую сталь (свойство железа) и разрушить окислительный слой

Не складывайте обычные стальные ведра, смешанные металлические инструменты или оборудование в ваш нержавеющей котел после варки.

Уход за нержавеющей сталью

Было бы наивным предполагать, что изделия из нержавеющих сплавов сами по себе будут сохранять свой элегантный и нарядный внешний вид в ходе длительной эксплуатации. Для сохранения рабочих качеств и внешнего вида нержавейки за ней потребуется соответствующий периодический уход. В обычных условиях, когда используется химически нейтральная неагрессивная среда при обычных температурах, может быть достаточным регулярное промывание изделий теплой водой с мыльным раствором. Не рекомендуется использовать моющие и чистящие средства на основе аммиака или абразивных порошков. При появлении первых признаков точечной коррозии, таких, как пятна и точки, их следует удалить жесткой щеткой или плотной губкой. Если процесс продолжает развиваться, потребуется использование более серьезных восстанавливающих средств. Такие составы, ка Cilitили Цинкарь неплохо справляются на начальных этапах. Подойдет также т 8-% раствор лимонной кислоты. После использования восстанавливающих средства обработанные места следует промыть большим количеством воды.

Что такое пассивация?

Процесс пассивации позволяет вернуть нержавеющей стали свои первоначальные свойства, дополнительно защищая ее от воздействия многих внешних факторов. Это специальная химическая обработка металлических изделий, после проведения которой на их поверхности образуется специальное защитное покрытие. При взаимодействии с концентрированными кислотами на нержавеющей стали появляется малозаметная пленка. Этот процесс и называется пассивацией.

Прибегают к данному методу как для дополнительной обработки во время производства изделий, так и для восстановления основных свойств деталей из нержавейки.

Способы предохранения нержавейки от МКК

Очистить от ржавчины поверхность порой бывает сложно, особенно при глубоком проникновении дефекта. Разработан ряд методов против межкристаллитной коррозии, вот основные из них:

- Отжиг (стабилизирование). Ферритные стали обрабатывают высокими температурами (+750…+900 градусов), за счет чего концентрация хрома на поверхности повышается, при этом распределение элемента становится более равномерным.

- Уменьшение содержания углерода. Если концентрация вещества будет менее 0,03%, то металл станет практически не подверженным межкристаллитной коррозии.

- Закалка в воде. Этот метод применим для аустенитной стали, он помогает карбидам хрома перейти в более подходящую форму и сконцентрироваться на границах зерен металла.

Чтобы убрать у нержавейки склонность к МКК, в нее вводят и новые добавки: титан, тантал, ниобий, но это приводит к серьезному удорожанию материала. Их количество должно быть в 5-10 раз больше, чем норма углерода, и тогда металл будет не подверженным ржавлению.

Методы химической обработки нержавеющей стали

Изначально стоит отметить, что работы по травлению и пассивации нержавеющей стали мы проводим несколькими методами, выбор которых зависит от требований и технического задания заказчика, а также габаритов обрабатываемых изделий, марки стали, типа сварки и др.

Основные методы обработки:

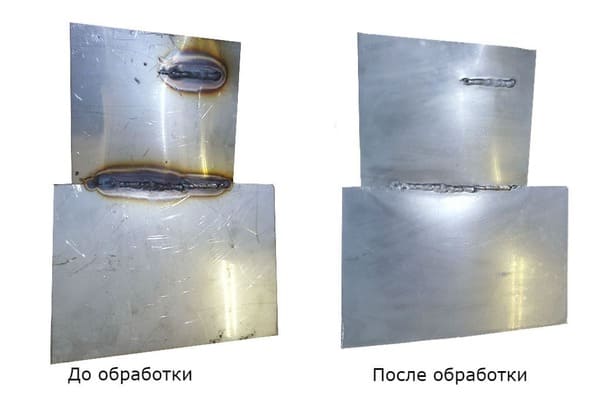

- Травление и пассивация сварочных соединений;

- Травление и пассивация методом распыления;

- Травление и пассивация методом погружения в ванны или заполнением.

Разберем подробнее, что же из себя представляет каждый из вышеперечисленных методов.

Травление и пассивация сварочных соединений

Самый простой из методов обработки, чаще всего наши клиенты сами выполняют подобный вид обработки, так как он наименее опасен из всех представленных, не требует специальных знаний и дополнительного оборудования. Не будем долго останавливаться на этом методе ввиду его простоты. Но все-таки стоит отметить, что данный метод обработки нужно использовать при соблюдении нескольких факторов:

- при производстве (гибка, шлифовка, сварка, очистка) использовалось только специализированное оборудование, предназначенное для обработки нержавеющей стали;

- помимо нержавеющей стали в цеху не проводится обработка других сталей, особенно углеродистой;

- листы или трубы из нержавеющей стали правильно складировались до обработки.

Почему это важно? Если условия, которые мы перечислили не были соблюдены, то очень велик риск, что на поверхность нержавеющей стали могли попасть свободное железо, хлориды и другие вредные для этой стали загрязнения, способные привести к общей, питтинговой или щелевой коррозии. Именно поэтому местной обработки сварочных швов может быть недостаточно!

Травление и пассивация распылением

Очень распространенная задача для различных производств, применяющих объемное оборудование, которое невозможно обработать методом погружения из-за больших габаритов. Для чего нужен этот метод? Его применяют в нескольких случаях:

- Первый — полная обработка нового оборудования — производится после всех технологических процессов, таких как формовка, гибка, сварка и так далее. В данном случае процесс позволяет полностью удалить с поверхности всего изделия посторонние включения, такие как: сварочные окислы (цвета побежалости), свободное железо, которое чаще всего попадает на поверхность при использовании вальцов, гильотин, ножей для формовки, которые произведены из углеродистой стали, тем самым, при соприкосновении под давлением, частицы железа проникают в поверхность нержавеющей стали, и если их не вытравить, то впоследствии это обязательно приведет к появлению коррозии.

- Вторая распространенная задача, при которой применяют метод распыления, это появление коррозии на уже смонтированном оборудовании. Это может произойти по нескольким причинам: оборудование не проходило травление и пассивацию в процессе производства, неправильная эксплуатация (например, использование хлорсодержащих моющих средств), использование при эксплуатации щеток из углеродистой стали, проведение сварочных работ или резки/шлифовки металла в непосредственной близости от изделия, вследствие чего на него попали искры от резки или расплавленный металл от сварки.

Проведение травления и пассивации методом распыления легко справляется как в первом, так и во втором случае. Также одним из плюсов данного метода является то, что изделие приобретает более равномерный матовый (серый) цвет и получает более эстетичный внешний вид.

Пассивирование — металл — Большая Энциклопедия Нефти и Газа, статья, страница 1

Пассивирование — металл

Пассивирование металлов и прежде всего гальванических цинковых, кадмиевых и серебряных покрытий широко используется для повышения их стойкости против коррозии, потемнения, загрязнения. Тонкие пассивные пленки не изменяют размеров деталей и лишь в случаях хроматного пассивирования цинка и кадмия заметно меняют окраску поверхности металла.

Пассивирование металлов происходит только при определенных концентрациях окислителей, зависящих как от рода металла, так и от окислителя. Так, например, железо становится пассивным только при действии 60 — 80 % — ной азотной кислоты.

Пассивирование металлов достигается обработкой их сильными окислителями или электролитическим анодированием, при котором металл помещают в электролизную ванну, где он окисляется выделяющимся кислородом. На пассивированных металлах резко замедлены анодные процессы, поскольку на поверхности имеются либо прочные окисные пленки, либо надежно адсорбированный кислород.

Пассивирование металлов тем не менее не исключает необходимости термической стабилизации пленок, кроме особых случаев применения. Благодаря пассивированию металлов становится возможным применение красителей светлых оттенков и достигается удовлетворительная адгезия при более низкой температуре сушки.

Пассивирование металлов ( опыт проводится под тягой. Хорошо очистите наждаком два стальных гвоздя

Налейте в пробирку до 1 / 3 объема концентрированной азотной кислоты ( осторожно. Течение реакции, вначале бурное, довольно быстро приостанавливается

Прекращение реакции объясняется тем, что ей препятствует образовавшаяся пленка оксидов железа. Однако механические и защитные качества пленки в данном случае невысоки.

Пассивирование металлов — образование на поверхности металла ( металлические изделий) защитных слоев ( главным образом пленок оксидов) при действии окислителей с целью предохранения от коррозии.

Пассивирование металла электрода ( анода) связано с образованием на его поверхности тончайшей окисной плевки, вследствие чего резко увеличивается анодный потенциал. Железо склонно к пассивированию, цинк практически не пассивируется. Поэтому цинк широко применяется для изготовления анодов гальванических элементов. Пассивность металлов растет с увеличением плотности тока и уменьшается с повышением температуры.

Применяют пассивирование металлов, нанесение лакокрасочных или гальванич.

Процесс пассивирования металлов заключается в формировании на их поверхности тонких пленок оксидной или оксидно-солевой природы.

Следовательно, пассивирование металла является по существу окислительным процессом.

Впервые явление пассивирования металла было описано М. В. Ломоносовым, который заметил, что в разбавленной азотной кислоте железо растворяется беспрепятственно, а в концентрированной растворение быстро прекращается.

На возможность пассивирования металлов кислородом воды указывает и Хор. Основанием для такого утверждения явились эксперименты, в которых с помощью меченых атомов было установлено, что при анодном окислении никеля в серной кислоте из воды переходило на металл гораздо больше кислорода, чем из сульфат-ионов. В литературе встречается и ряд других указаний, свидетельствующих о пассивирующих свойствах воды. В частности, Эванс сообщает любопытный факт: 99 % — ная уксусная кислота не оказывала никакого коррозионного воздействия на алюминий, однако стоило из нее удалить 0 05 % воды, как скорость коррозии увеличилась в 100 раз. В отсутствие воды никель активно растворялся. Описаны также случаи пассивирования титана незначительными количествами воды в неводных средах, а также алюминиевых сплавов и нержавеющих сталей в окислителях.

Впервые явление пассивирования металла было описано М. В. Ломоносовым, который заметил, что в разбавленной азотной кислоте железо растворяется беспрепятственно, а в концентрированной растворение быстро прекращается.

Какие причины вызывают пассивирование металлов.

Страницы: 1 2 3 4

Пассивация — сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Пассивация — сталь

Пассивация стали происходила кольцеобразно вокруг никелевого катода. Защитное действие никелевого катода возрастает с увеличением радиуса катода и уменьшается с увеличением скорости движения раствора и концентрации щелочи.

Пассивацию фосфатированной стали производят раствором хромового ангидрида с концентрацией до 0 2 г / л, рН раствора увеличивают с 2 5 — 2 8 до 4 — 4 5 введением гидроокиси натрия. Для приготовления пассивирующего раствора используют обессоленную воду; пассивирующий раствор меняют в среднем один раз в неделю. В ванне пассивирования каждые 3 ч определяют свободную кислотность в точках ( 0 45 — 0 55), а также температуру и давление.

Потенциалы пассивации сталей Х17, ОХ17Т и 1Х17Н2 составляют примерно — 250 мв, стали Х17Н — 300 мв и стали Х17Д — 200 мв.

Так как пассивация стали происходит в интервале значений показателя рН раствора от 11 3 до 13, арматурная сталь может считаться защищенной от коррозии, если со всех сторон покрыта бетонным слоем достаточной толщины, а бетон изготовлен с соблюдением соответствующих требований. Минимальная толщина защитного слоя бетона при контакте с водой и грунтом ( BGII — ГУ) по TGL 33408 / 02 в общем случае принимается равной 30 мм, при концентрации хлоридов в воде более 1000 мг / л — 50 мм.

Для обеспечения надежной пассивации стали конденсатного и питательного трактов общую концентрацию кислорода в воде необходимо поддерживать на уровне выше 100 мкг / кг. Верхний предел концентрации кислорода для предотвращения интенсивного вымывания отложений меди, накопившихся в тракте блока, должен быть около 300 мкг / кг.

В растворах роданидов пассивация сталей достигается увеличением рН раствора, легированием стали молибденом, а также анодной поляризацией.

Для облегчения процесса пассивации стали желательно обеспечить предварительное контактирование стали с протектором и только после этого постепенно погружать систему в раствор или медленно наполнять коррозионным раствором предварительно замкнутую на протектор емкость.

Повышение температуры вызывает затруднение пассивации сталей, что выражается в увеличении тока пассивации ( рис. 54), смещении потенциала пассивации ( см. рис. 50) и потенциала полной пассивации ( рис. 55) в положительную сторону.

Как видно, в первой серии опытов пассивация стали достигается легче, при значительно меньшей относительной площади протектора. В этих условиях для пассивации стали требуются меньшие токи вследствие того, что образцы нержавеющей стали в исходном состоянии в какой-то степени запассивированы кислородом воздуха, и, кроме того, постепенное погружение стали в раствор приводит к значительному увеличению отношения площади катода к аноду в первоначальный момент.

Проведенными — исследованиями показано, что склонность к пассивации сталей в горячих концентрированных хлоратсодер-жащих растворах щелочи усиливается по мере понижения содержания в сплаве никеля. Легче всего в этих условиях пассивируется безникелевая сталь 15Х25Т, труднее — сталь 12Х18Н10Т; эко-номнолегированные стали занимают промежуточное положение.

С увеличением содержания никеля снижается критическая плотность тока пассивации стали и расширяется область устойчивой пассивности. KCNS зависимость потенциала питтингообразования стали 12Х18Н10Т от температуры, как и для никеля, имеет минимум при 50 С, что согласуется с данными, полученными в работе для той же стали при близких значениях рН и концентрации раствора. Поверхность хромоникелевых сталей, как и чистого никеля, покрывается слоем нерастворимых сульфидов, которые удаляются с поверхности механическим способом. Увеличение содержания частиц 35S на стали 12Х18Н10Т с ростом температуры, вероятно, связано с более интенсивным образованием NiS на поверхности хромоникелевой стали.

Молибден, который является стабилизатором ферритной фазы, способствует пассивации стали ( повышает нижнюю границу потенциала питтингообразования) и тем самым повышает коррозионную стойкость. Добавка Мо способствует также повышению анодной поляризуемости, возможно, вследствие адсорбции на поверхности стали образующихся продуктов коррозии, но механизм действия Мо, очевидно, иной, чем у Ni, так как молибден не только уменьшает питтингообразование, но и снижает вероятность подповерхностной коррозии.

Страницы: 1 2 3 4

Суть и общее описание процедуры

Пассивирование металлов

Пассивирование металлов

Даже нержавеющая сталь, не может сохранять свои свойства вечно. Есть негативные внешние факторы, которые способствуют постепенному ее окислению и разрушению.

Иногда процессы деструкции заходят настолько далеко, что деталь или изделие становится полностью непригодным для использования.

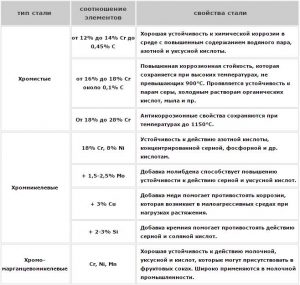

Пассивация стали – специальная процедура, позволяющая защитить ее от коррозии. Внутри любого металла содержится большое количество таких элементов, как марганец, ниобий, молибден, никель. Но основным веществом, которое используется в технологическом процессе, является хром.

Чтобы придать нержавеющей стали те или иные свойства, специалисты добавляют в ее состав разные элементы. Но защитить материал от коррозии способен хром. Свойства нержавеющего металла зависят от количественного соотношения представленного элемента в нем:

Влияние хрома на свойства нержавеющей стали

Влияние хрома на свойства нержавеющей стали

- 12% – материал будет устойчивым только к губительному воздействию воздуха;

- 17% – сталь не повреждается азотной кислотой;

- 18% и более – деталь станет устойчивой к разрушительному влиянию более агрессивных веществ.

Но не только содержание определенных химических веществ увеличивает пассивность нержавеющей стали к коррозии. Защитная пленка на ее поверхности не должна быть повреждена. Лучше, если она имеет одинаковую толщину и химический состав.

Области пассивирования

Чтобы нержавеющая сталь не разрушалась длительное время, нужно обязательно пассивировать такие области:

- конструкции из труб (чаще всего они обрабатываются при помощи сварки);

- места, где присутствуют крепежи (тут детали поддаются механической обработке);

- конструкции, контактирующие с соленой водой (их разрушение происходит быстрее).

Пассивация труб и трубопроводов

Пассивация труб и трубопроводов

Однако, такая процедура не всегда необходима. Если на изделие не будут воздействовать слишком агрессивные внешние факторы, то нет надобности в проведении такой обработки. Иногда процедура может сделать только хуже.

Свойства металла после обработки

Химическое пассивирование, или другие его способы, обеспечивают такие свойства стали:

Химическое пассивирование

Химическое пассивирование

При добавлении хрома: 12–14% – нержавейка может использоваться в условиях, где наблюдается повышенное количество водяного пара, есть возможность попадания на поверхность изделия уксусной или азотной кислоты.

При добавлении 16–18% указанного элемента обеспечивает устойчивость к коррозии при температуре до 900 градусов, к парам серы, мылу, растворам органических кислот.

При использовании марганца, хрома и никеля. Нержавейка становится неуязвимой для уксусной и молочной кислот. Это позволяет использовать ее в пищевой промышленности.

При добавлении молибдена. На детали не смогут подействовать серная и уксусная кислоты.

Другие добавки позволяют избежать коррозии нержавейки в малоагрессивной среде, а также при нагрузках растяжения

Важно помнить, что она способна разрушаться не только извне, но и изнутри.

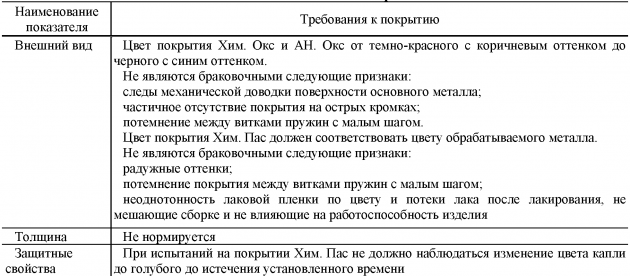

Требования к химическому покрытию

Требования к химическому покрытию